1

Изобретение относится к технике сушки и может быть использовано в пищевой, медицинской, химической и других отраслях промышленности для глубокой сушки термочувствительных, пылящих, спекающихся и комкующихся материалов.

Известен способ сушки дисперсных материалов путем многократного повторения цикла нагрев-вакуумирование с повышением глубины вакуума от цикла к циклу при нагреве в высокочастотном поле или инфракрасными лучими 1,

Недостатком указанного способа является возможность спекания Материала.

Известен также способ сушки дисперсных материалов путем многократ ного чередования нагрев а, вакуумирочания и встряхивания слоя материалй. Встряхивание слоя осуществляется за счет псевдоожижения слоя материала выделяющимися из материала

парами воды при пульсационном вакуумировании 23.

Недостатком известного способа является низкая эффективность встряхивания материала в период падающей скорости сушки и возможность спека- . ния материала в этот период, что приводит к ухудшению его качества.

Цель изобретений - повышение качества сушки.

10

Поставленная цель достигается тем, что встряхивание слоя материала осуществляют путем резкого сообщения подслоевого пространства с атмосферой.

15

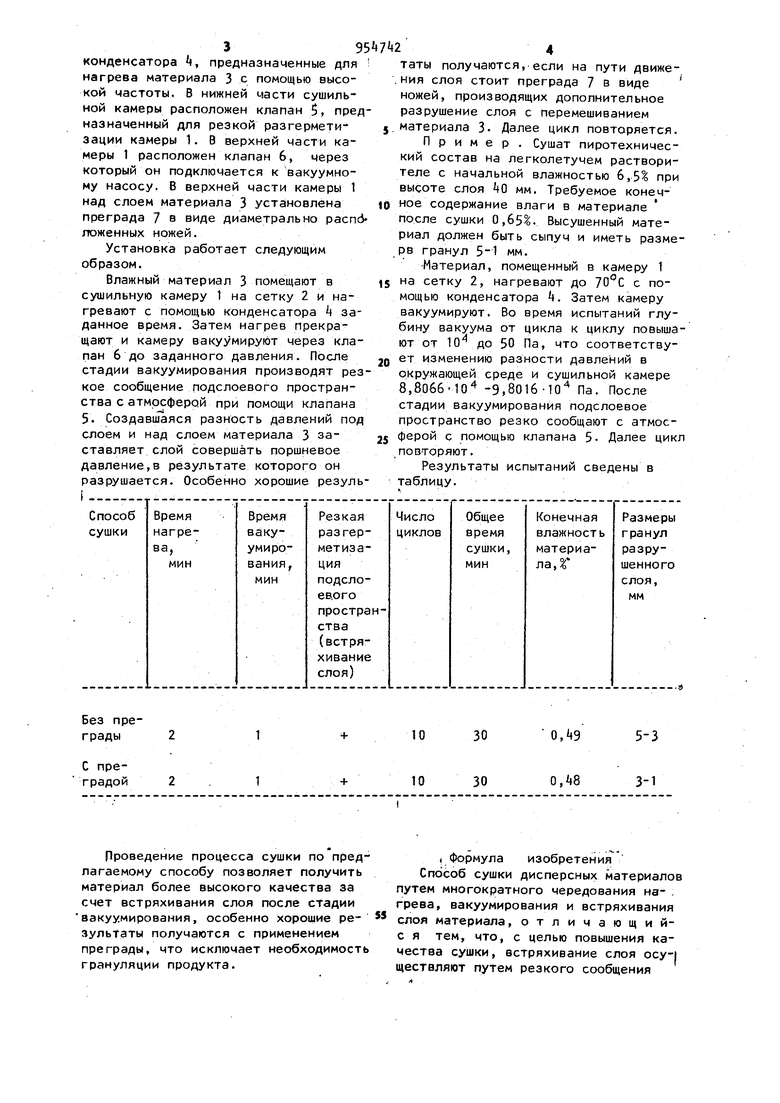

На фиг.1 схематично изображена установка для осуществления предлагаемого способа; на фиг.2 - разрез А-А на фиг.1.

Установка содержит цилиндрическую

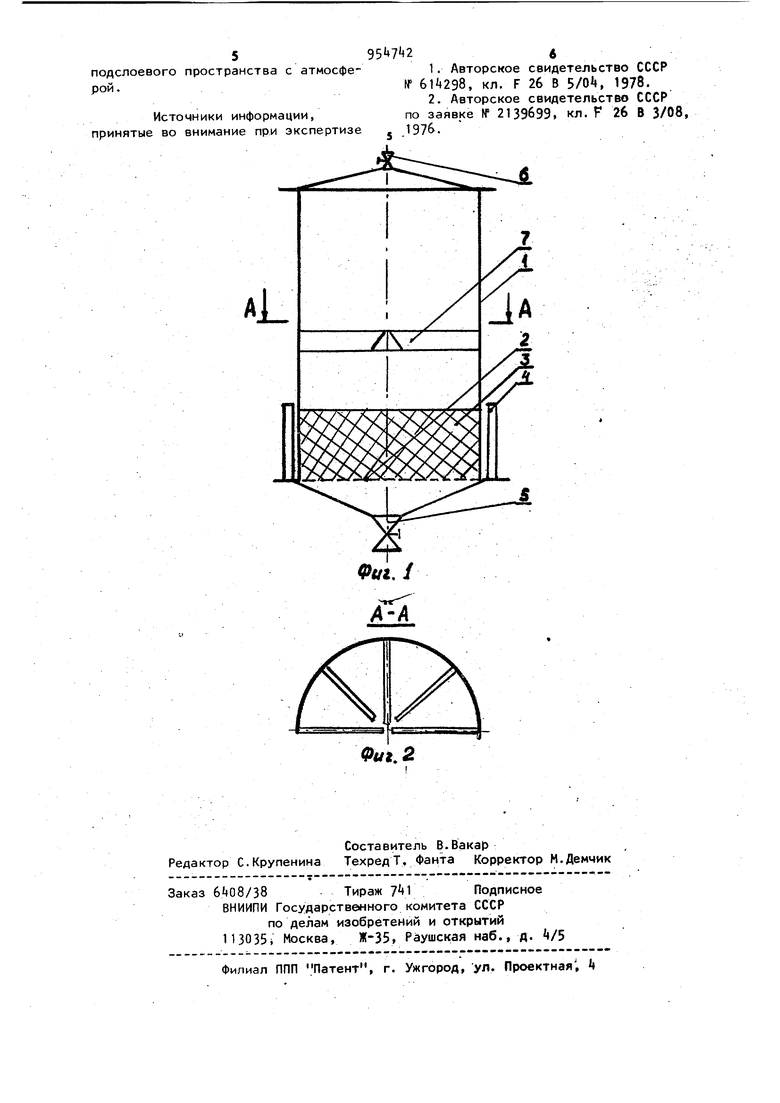

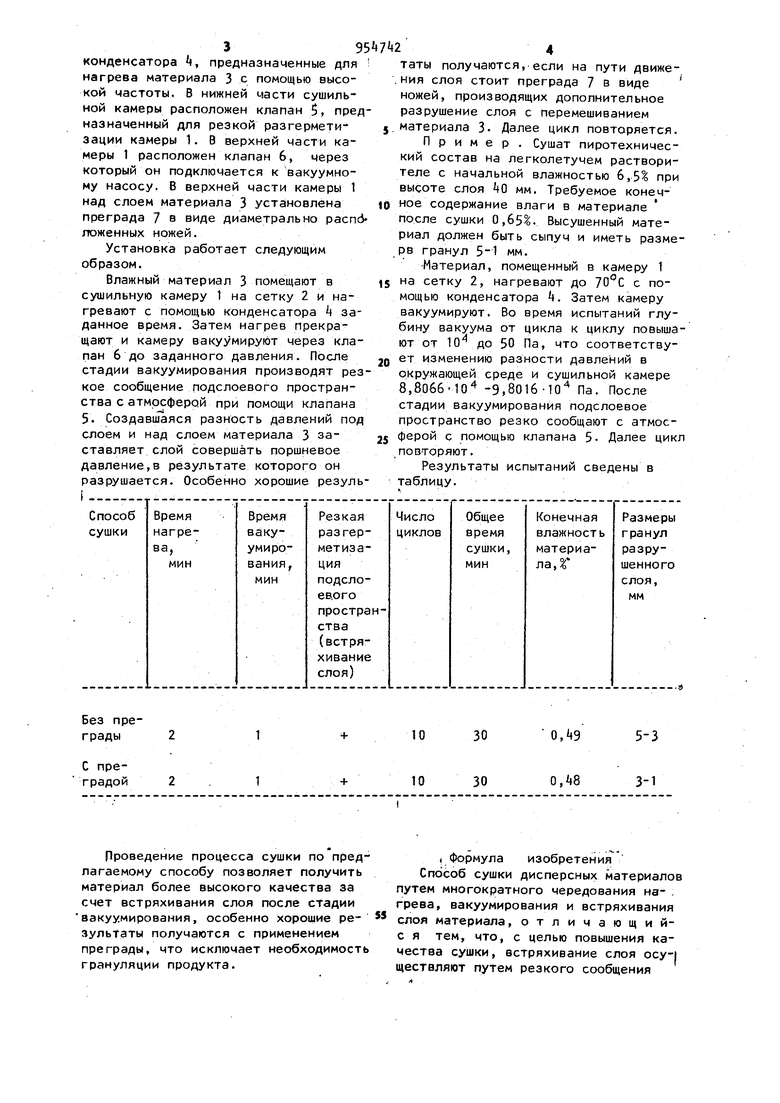

20 вакуумную сушильную камеру 1 с сеткой 2, на которую помещают высушиваемый материал 3- С наружной стороны камеры 1 расположены пластины 33 конденсатора , предназначенные для нагрева материала 3 с помощью высокой частоты. В нижней части сушильной камеры расположен клапан 5, пред назначенный для резкой разгерметизации камеры 1. В верхней части камеры 1 расположен клапан 6, через который он подключается к вакуумному насосу. В верхней части камеры 1 над слоем материала 3 установлена преграда 7 в виде диаметрально распб ложенных ножей. Установка работает следующим образом. Влажный материал 3 помещают в сушильную камеру 1 на сетку 2 и нагревают с помощью конденсатора k заданное время. Затем нагрев прекращают и камеру вакуумируют через клапан 6 до заданного давления. После стадии вакуумирования производят рез кое сообщение подслоевого пространства с атмосферой при помощи клапана 5. Создавшаяся разность давлений под слоем и над слоем материала 3 заставляет слой совершать поршневое давление,в результате которого он разрушается. Особенно хорошие резул таты получаются, если на пути движения слоя стоит преграда 7 в виде ножей, производящих дополнительное разрушение слоя с перемешиванием материала 3. Далее цикл повторяется. Пример. Сушат пиротехнический состав на легколетучем растворителе с начальной влажностью 6,5% при высоте слоя hQ мм. Требуемое конечное содержание влаги в материале после сушки 0,65%. Высушенный материал должен быть сыпуч и иметь размерв гранул 5-1 мм. Материал, помещенный в камеру 1 на сетку 2, нагревают до 70С с помощью конденсатора k. Затем камеру вакуумируют. Во время испытаний глубину вакуума от цикла к циклу повышают от 10 до 50 Па, что соответствует изменению разности давлений в окружающей среде и сушильной камере 8,806610 -Э.бОТб-Ю Па. После стадии вакуумирования подслоевое пространство резко сообщают с атмосферой с помощью клапана 5- Далее цикл повторяют. Результаты испытаний сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки дисперсных материалов | 1987 |

|

SU1444600A2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2304747C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКОВ | 2012 |

|

RU2493112C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

Проведение процесса сушки по предлагаемому способу позволяет получить материал более высокого качества за счет встряхивания слоя после стадии вакуумирования, особенно хорошие результаты получаются с применением преграды, что исключает необходимость грануляции продукта.

I формула изобретения Спбсоб сушки дисперсных материалов путем многократного чередования нагрева, вакуумирования и встряхивания слоя материала,отличающийс я тем, что, с целью повышения качества сушки, встряхивание слоя осуществляют путем резкого сообщения подслоевого пространства с атмосферой. Источники информации, принятые во внимание при экспертизе

Фин. 2 1.Авторское свидетельство СССР № , кл. F 26 В 5/01, 1978. 2.Авторское свидетельство СССР по заявке № 2139699, кл. F 2б В 3/08, 1976.

Авторы

Даты

1982-08-30—Публикация

1980-07-08—Подача