Изобретение относится к области модифицирования органических материалов, в частности к способу напыления металлического покрытия на частицы из органического материала - окислителя или энергоемкого соединения, и может быть использовано для изготовления компонентов функциональных и высококалорийных компонентов энергетических конденсированных систем (ЭКС), например, порохов, твердых ракетных топлив и взрывчатых составов.

Известны способы нанесения легкоплавких покрытий на частицы порошка, находящихся в сжиженном состоянии, описанные в патенте на изобретение №№2552413, МПК B01J 2/16, B01J 13/02, опубл. 10.06.2015 г., монографии «Микрокапсулирование», автор Солодовник В.Д., Издательство "Химия", Москва, 1980 г., статье Microencapsulation: fundamentals, methods and applications J.P. Blitzand V.M. Gun'ko (eds.), Surface Chemistry in Biomedical and Environmental Science, 23 34., авторов Denis Poncelet Enitiaa, Ruedela Guraudiure BP 8225, 44322 Nantes Cedex 3, France, 2006 Springer. Недостатком известных способов является отсутствие возможности нанесения металлических покрытий с температурой плавления более 300°С на органические материалы из-за высокой их температуры плавления по отношению к термостойкости органических веществ.

Известен способ нанесения покрытия, описанный в патенте РФ №2459685, опубл. 14.02.2011 г., который заключается в напылении медного покрытия и создании на поверхности частиц диффузионного барьера в виде покрытия, которое наносят из раствора.

Недостатками данного способа являются: наличие относительно большого количества примесей, вносимых в процессе изготовления покрытий химическим методом; малая плотность покрытия и относительно большая вероятность возникновения дефектов в покрытиях; малая универсальность, обусловленная использованием в качестве материала покрытия только меди, что связано с областью использования конечного продукта; относительно низкая термостабильность конечного продукта из-за разности термического расширения материалов покрытия и ядра.

Ближайшим аналогом к заявляемому способу напыления металлического покрытия на частицы из органических материалов, выбранным в качестве прототипа является техническое решение, описанное в патенте РФ №2 633 438, МПК B22F 1/02, С23С14/34, С23С14/02, опубл. 12.10.2017, под названием «Способ напыления титанового покрытия на частицы гидрида титана», включающее сушку частиц, их предварительную очистку с выдержкой в течение 10 минут, напыление металлического покрытия на частицы ионно-плазменным вакуумным магнетронным методом, предварительно разместив частицы на предметном столике с одновременным перемешиванием частиц,

Недостатками вышеуказанного технического решения являются:

отсутствие возможности нанесения металлического покрытия, например из титана, на частицы из органических и неорганических материалов, имеющих термическую стойкость менее 100-150°С, например, нитрата аммония или энергоемкого соединения из-за высокой теплонагруженности вещества;

наличие большого количества подготовительных операций, увеличивающих время производства конечного продукта;

отсутствие возможности нанесения покрытия на частицы, эквивалентный диаметр которых менее 1 мм, т.е. на частицы порошка;

относительно низкая термостойкость готового продукта.

Задачей изобретения является повышение качества получаемого покрытия, обеспечение универсальности материалов покрытия с одновременным повышением безопасности их нанесения.

Технический результат, заключается, в том, что удалось обеспечить универсальность способа за счет большей номенклатуры наносимых металлических покрытий на различные органические частицы, безопасность за счет малой токсичности в сравнении с химическими методами, за счет отсутствия продуктов химического взаимодействия между частицами и наносимым покрытием, и исключения опасности взрывного взаимодействия между компонентами смеси при ее приготовлении и возможности загрязнения композиции посторонними примесями или продуктами разложения органического вещества, высокое качество защитного покрытия на частицах за счет отсутствия неконтролируемых примесей в технологическом процессе, с обеспечением высокой термостойкости готового продукта по сравнению с исходными органическими веществами.

Указанный технический результат достигается тем, что в способе напыления металлического покрытия на частицы из органических материалов, включающем сушку частиц, их предварительную очистку с выдержкой в течение 10 минут, проводят напыление металлического покрытия на частицы ионно-плазменным вакуумным магнетронным методом, предварительно разместив частицы на предметном столике с одновременным перемешиванием частиц, согласно изобретению, напыление осуществляют на частицы из органических материалов размерами от 10 до 2000 мкм, изготовленные в виде порошкообразного материала, предварительно обработанные в термошкафу при температуре не более 60°С, вакуумированные в камере до остаточного давления в интервале 10-3 - 10-5 Па, и выдержанные в вакуумной камере в течение 1 - 40 минут, и после напыления осуществляют пассивирование частиц сухим газом при регулировании расхода газа в диапазоне не менее 0,3 и не более 10 см3/мин и размещают их на предметный столик на расстоянии до магнетрона не менее 90 и не более 400 мм.

Кроме того, с целью пассивации образованного покрытия на частицах, в качестве сухого газа используют азот и/или кислород.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения условию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного технического уровня техники.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень».

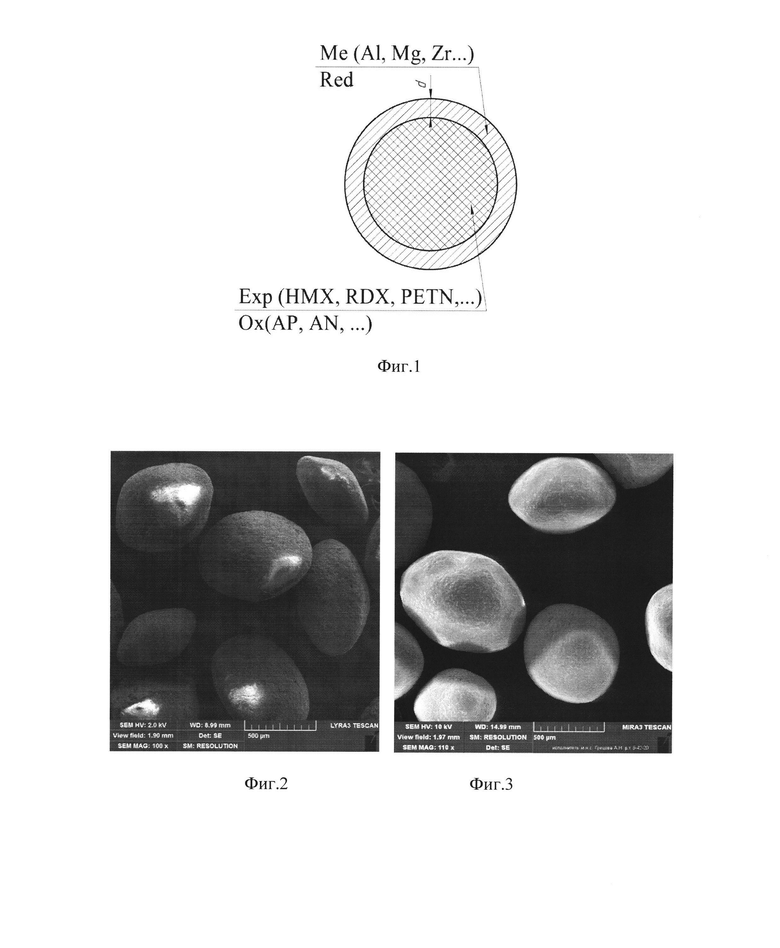

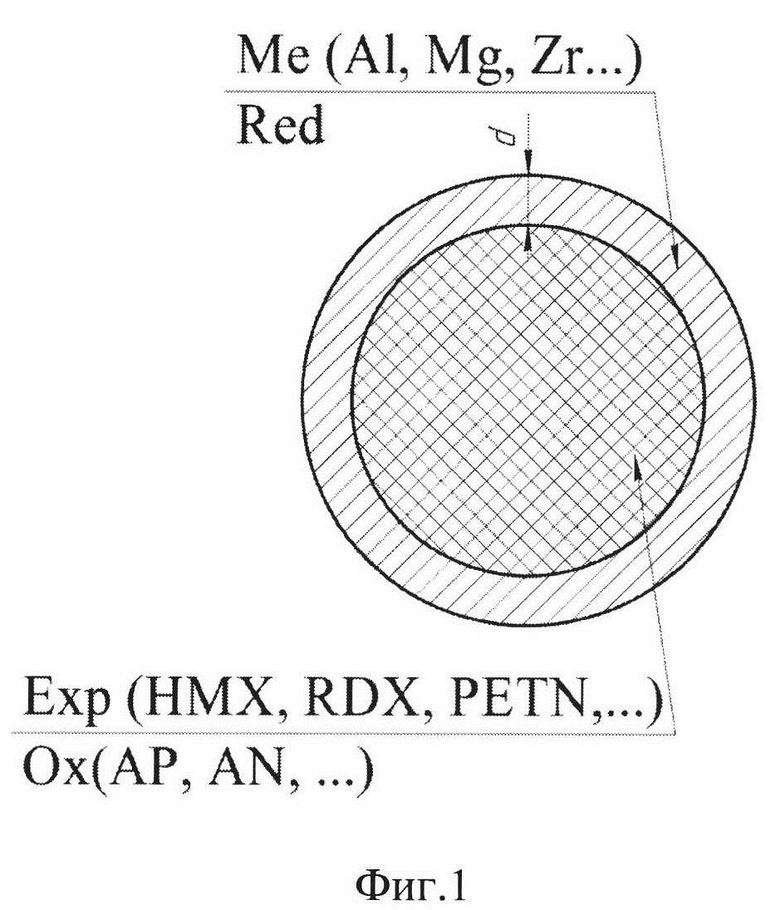

Предложенный способ напыления металлического покрытия на частицы из органических материалов поясняется на чертежах, где

- на фиг. 1 представлена композиция типа «ядро-оболочка» с металлическим покрытием;

- на фиг. 2 представлена микрофотография поверхности частицы с покрытием;

- на фиг. 3 представлена микрофотография поверхности частицы без покрытия.

Сущность предлагаемого изобретения заключается в следующем: для получения композита типа «ядро-оболочка» (фиг. 1) предварительно просушенный и очищенный органический порошкообразный материал с размерами частиц от 10 до 2000 мкм (фиг. 2) помещают на предметный столик с возможностью вращения и перемешивания частиц на расстоянии до магнетрона от 90 до 400 мм с целью предотвращения разложения органического материала в процессе нанесения покрытия и сохранения требуемой скорости роста покрытия. После размещения столика с частицами в камере проводят вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па, с целью отвода большей части влаги и примесей. Частицы выдерживают при таких условиях в вакуумной камере не менее 10 мин, осуществляют вращение и перемешивание частиц, параллельно проводят подачу рабочего газа или газовой смеси, выполняют очистку ионно-плазменным методом, осуществляют ионно-плазменное магнетронное напыление наносимого материала будущего покрытия (например, алюминия, никеля, меди, титана, магния, гафния, марганца, циркония фиг. 1) на частицы органического материала в виде порошка, например, окислителя: нитрата аммония, перхлората аммония, или энергоемкого соединения: триаминотринитробензола (ТАТБ), октогена, пентаэритриттэтранитрата (тэна), гексогена, продолжают напыление в течение 1-40 минут с целью обеспечения заданной толщины покрытия и предотвращения разложения органического материала, затем выполняют пассивацию покрытия, включающую подачу пассивирующей газовой среды, состоящей из газов азота и/или кислорода при регулировании расхода газа в диапазоне не менее 0,3 и не более 10 см3/минуту с целью предотвращения самопроизвольной экзотермической реакции окисления материала покрытия, и остановку вращения устройства с частицами, далее осуществляют извлечение готового продукта (фиг. 3) из вакуумной камеры.

При расстоянии от магнетрона до частиц органического вещества меньшем 90 мм наблюдаются процессы разложения органического вещества под действием плазмы магнетрона, в результате на поверхности образуются нежелательные примеси, препятствующие хорошей адгезии покрытия к частицам и снижающие показатели термостойкости композиции. Снижается заявленная безопасность процесса нанесения покрытия, засоряется продуктами разложения вакуумная линия. При расстоянии большем 400 мм, наблюдаются эффекты образования пористого покрытия и снижения скорости роста покрытия, что значительно увеличивает время нанесения покрытия и снижает его качество. Это не позволит обеспечить высокую термостойкость и химическую чистоту наносимых покрытий.

Вакуумирование камеры до давления меньше 10-3 Па недостаточно и приводит к появлению примесей, попадающих в покрытие из атмосферы и плохому удалению легколетучих примесей с поверхности частиц, что негативно сказывается на качестве покрытия, а процесс очистки становится не эффективным. А при вакуумировании больше 10-5 Па происходит интенсивная сублимация органического вещества, что приводит к нарушению тонкой кристаллической структуры поверхности частиц, а также снижает качество покрытия и адгезию покрытия к частице. Это не удовлетворяет заявленным характеристикам отсутствия загрязнений в покрытии и органическом веществе при нанесении покрытия.

При продолжительности времени напыления менее 1 минуты не будут достигнуты заявленные свойства покрытия по термостойкости, а при большем чем 40 минут, толщина покрытия может оказаться большой, что приведет к увеличению скорости разложения органического вещества и снижению безопасности процесса нанесения покрытия, засорению продуктами разложения и выходу из строя вакуумной линии.

Скорость натекания пассивирующего газа выбирают в зависимости от материала покрытия и органического вещества, входящего в состав композиции. При меньшем 0,3 см3/минуту процесс пассивации идет не эффективно и медленно, что не удовлетворяет заявленному результату универсальности метода, при расходе газа большем 10 см3/минуту процесс пассивации может приводить к самовоспламенению композита, что не удовлетворяет заявленной безопасности способа.

Контроль толщины покрытия в процессе нанесения осуществляют методом коррекции частоты колебаний гармонического осциллятора с помощью кварцевых микровесов, контроль отсутствия продуктов разложения органического материала осуществляют методом квадрупольной масс-спектрометрии, контроль толщины покрытия готового продукта осуществляют методами контрольного взвешивания, рентгеновской флуоресценции и рентгеновской дифрактометрии.

Для анализа качества и структуры получаемых покрытий на органических материалах в примерах использованы методы рентгенофазового анализа, рентгеноструктурного анализа, рентгеновской флуоресценции, микроскопии, спектроскопии комбинационного рассеяния света и дифференциально-термического анализа.

Заявляемый композит может быть получен в форме порошка и далее выступать в виде добавки в более сложные композиты, а также переработан в прессовки, полоски, стержни и др.

Возможность осуществления предлагаемого технического решения поясняется следующими примерами.

Пример 1.

Получение композиции типа «ядро-оболочка» (фиг. 1): перхлорат аммония@алюминий(АР@Al) (фиг. 3).

Предварительно очищенный и просушенный при 60°С в течение 40 минут порошок органического вещества (окислителя), например, перхлората аммония (фиг.2), помещают на предметный столик для нанесения металлического покрытия, например, алюминия. Выполняют проверку вакуумной линии и вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па. Выдерживают органическое вещество в камере под вакуумом в течении 30 мин. Затем, в камеру подают рабочий газ - аргон. Выполняют ионно-плазменную очистку поверхности исходного металла от окислов. Очистку проводят не более 10 мин с минимальными вольтамперными параметрами работы генератора при получении стабильной дуги, осуществляют перемешивание частиц органического материала и вращение столика. Затем проводят напыление на поверхность органических частиц металлического покрытия до получения заданной толщины покрытия. Проводят пассивацию покрытия путем подачи в вакуумную камеру осушенных технологических газов - азота, постепенно переходя на кислород и обратно на азот, при регулировании их расхода не менее 0,3 и не более 10 см3/мин. Проводят исследования готового продукта (фиг. 3) неразрушающими методами контроля, а также характеристику толщины покрытия и его химическую чистоту.

Пример 2.

Получение композиции типа «ядро-оболочка»: ТАТБ@цирконий (TATB@Zr).

Предварительно очищенный и просушенный при 60°С в течение 40 минут порошок триаминотринитробензола (ТАТБ), помещают на предметный столик для нанесения металлического покрытия, например, циркония. Выполняют проверку вакуумной линии и вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па, выдерживают органическое вещество в камере под вакуумом в течение 30 мин. Затем, в камеру подают рабочий газ - аргон. Выполняют ионно-плазменную очистку исходного металла от окислов. Очистка производится в течение 10 мин с минимальными вольтамперными параметрами работы генератора при получении стабильной дуги. Одновременно осуществляют перемешивание частиц органического материала и вращение столика. Затем проводят напыление на поверхность органических частиц металлического покрытия до получения заданной толщины покрытия. Проводят пассивацию покрытия путем подачи в вакуумную камеру осушенных технологических газов - азота, постепенно переходя на кислород и обратно на азот, при регулировании их расхода не менее 0,3 и не более 10 см3/мин. Проводят исследования готового продукта неразрушающими методами контроля, а также характеристику толщины покрытия и его химическую чистоту.

Пример 3.

Получение композиции типа «ядро-оболочка»: октоген@никель (HMX@Ni).

Предварительно очищенный и просушенный при 60°С в течение 40 минут порошок октогена, помещают на предметный столик для нанесения металлического покрытия, например, никеля. Выполняют проверку вакуумной линии и вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па, затем выдерживают органическое вещество в камере под вакуумом в течение 30 мин. Затем, в камеру подают рабочий газ - аргон. Выполняют ионно-плазменную очистку поверхности исходного металла от окислов в течение 10 мин с минимальными вольтамперными параметрами работы генератора при получении стабильной дуги, с одновременным перемешиванием частиц органического материала и вращением столика. Затем проводят напыление на поверхность органических частиц до получения заданной толщины покрытия. Проводят пассивацию покрытия путем подачи в вакуумную камеру осушенных технологических газов - азота, постепенно переходя на смесь азота и кислорода в объемном соотношении 3/2 и обратно на азот, при регулировании их расхода не менее 0,3 и не более 10 см3/мин. Проводят исследования готового продукта неразрушающими методами контроля, а также характеристику толщины покрытия и его химическую чистоту.

Пример 4.

Получение композиции типа «ядро-оболочка» (фиг. 1): тэн@медь(PETN@Cu).

Предварительно очищенный и просушенный при 60°С в течение 40 минут порошок пентаэритриттетранитрата (тэна), помещают на предметный столик для нанесения металлического покрытия, например, меди. Выполняют проверку вакуумной линии и вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па. Выдерживают частицы из органического вещества в камере под вакуумом в течение 30 мин. Затем, в вакуумную камеру подают рабочий газ - аргон. Выполняют ионно-плазменную очистку исходного металла от окислов. Очистка производится не более 10 мин с минимальными вольтамперными параметрами работы генератора при получении стабильной дуги, перемешивают частицы органического материала и вращением столика. Проводят пассивацию покрытия путем подачи в камеру осушенных технологических газов - азота постепенно переходя на смесь азота и кислорода в объемном соотношении 3/2 и обратно на азот, при регулировании их расхода не менее 0,3 и не более 10 см3/мин. Проводят исследования готового продукта неразрушающими методами контроля, а также характеристику толщины покрытия и его химическую чистоту.

Пример 5.

Получение композиции типа «ядро-оболочка»: нитрат аммония@титан(AN@Ti).

Предварительно очищенный и просушенный при 60°С в течение 40 минут порошок нитрата аммония помещают на предметный столик для нанесения металлического покрытия - титан. Выполняют проверку вакуумной линии и вакуумирование камеры до остаточного давления в интервале 10-3 - 10-5 Па, выдерживают органическое вещество в камере под вакуумом в течение 30 мин. Затем, в камеру подают рабочий газ - аргон. Выполняют ионно-плазменную очистку исходного металла от окислов. Очистка производится не более 10 мин с минимальными вольтамперными параметрами работы генератора при получении стабильной дуги, осуществляют перемешивание органических частиц и вращение столика и производят напыление на поверхность органических частиц металлического покрытия до получения заданной толщины покрытия. Проводят пассивацию покрытия путем подачи в вакуумную камеру осушенных технологических газов - азота постепенно переходя на смесь азота и кислорода в объемном соотношении 3/2 и обратно на азот, при регулировании их расхода не менее 0,3 и не более 10 см3/мин. Проводят исследования готового продукта неразрушающими методами контроля, а также характеристику толщины покрытия и его химическую чистоту.

Проведенные исследования получаемых покрытий показали целостность ядра из органического материала, что подтверждается неизменностью его молекулярного строения, полученный материал характеризуется неизменностью физико-химических свойств: отсутствием гигроскопичности, растворимости в органических растворителях, высокой термостойкостью и физической стабильностью. Исследования подтверждают образование стойких микрокапсул, имеющих компоновку типа "ядро-оболочка", а покрытие выполняет защитную функцию.

Для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность осуществления способа напыления металлического покрытия на частицы из органических материалов и способность обеспечения достижения указанного технического результата. Безопасное нанесение металлического покрытия на органические материалы, плотное прилегание и хорошая адгезия покрытия к органическому материалу, равномерное нанесение покрытия за счет вращения столика и перемешивания частиц улучшает качество покрытия и увеличивает стойкость органического материала к действиям факторов окружающей среды, а также сохраняет его свойства. Таким образом, получена композиция типа «ядро-оболочка» с нанесенным металлическим покрытием на поверхность частиц из органического материала. Подтверждены защитные свойства покрытия по отношению к органическому материалу. Отсутствуют продукты химического взаимодействия между ядром и оболочкой. Заявляемый способ исключает опасность взрывного взаимодействия между компонентами смеси при ее приготовлении, а также возможность загрязнения композиции посторонними примесями или продуктами разложения органического вещества.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЫЛЕНИЯ ТИТАНОВОГО ПОКРЫТИЯ НА ЧАСТИЦЫ ГИДРИДА ТИТАНА | 2016 |

|

RU2633438C1 |

| СПОСОБ НАНЕСЕНИЯ НА СТЕКЛЯННЫЕ ИЗДЕЛИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2021 |

|

RU2777094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ГРАДИЕНТНОГО ПОКРЫТИЯ МЕТОДОМ МАГНЕТРОННОГО НАПЫЛЕНИЯ | 2013 |

|

RU2551331C2 |

| СПОСОБ ОСАЖДЕНИЯ ПРОЗРАЧНОЙ БАРЬЕРНОЙ МНОГОСЛОЙНОЙ СИСТЕМЫ | 2012 |

|

RU2583196C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНЫХ ПЛЕНОК НИТРИДА ТИТАНА | 2011 |

|

RU2497977C2 |

| Способ магнетронного напыления покрытий на движущуюся металлическую проволоку | 2022 |

|

RU2788878C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕДИЦИНСКОЕ УСТРОЙСТВО, ВХОДЯЩЕЕ В КОНТАКТ С ТКАНЯМИ ТЕЛА | 2019 |

|

RU2761440C2 |

| Способ плазменного напыления биосовместимых покрытий на основе трикальцийфосфата с дополнительным легирующим элементом | 2020 |

|

RU2754129C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕР-УГЛЕРОДНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2719682C1 |

Изобретение относится к области модифицирования органических материалов, в частности, к способу напыления металлического покрытия на частицы из органического материала - окислителя или энергоемкого соединения, и может быть использовано для изготовления компонентов функциональных и высококалорийных компонентов энергетических конденсированных систем (ЭКС), например порохов, твердых ракетных топлив и взрывчатых составов. Перед напылением металлического покрытия на частицы из органических материалов производят сушку частиц, их предварительную очистку выдержкой в течение 10 мин. Осуществляют напыление металлического покрытия на частицы ионно-плазменным вакуумным магнетронным методом, предварительно разместив частицы на предметном столике с одновременным перемешиванием частиц. Напыление осуществляют на частицы из органических материалов размерами от 10 до 2000 мкм, изготовленные в виде порошкообразного материала, предварительно обработанные в термошкафу при температуре не более 60°С, вакуумированные в камере до остаточного давления в интервале 10-3-10-5 Па и выдержанные в вакуумной камере в течение 1-40 мин. После напыления осуществляют пассивирование частиц сухим газом при регулировании расхода газа в диапазоне не менее 0,3 и не более 10 см3/мин. Размещают их на предметном столике на расстоянии до магнетрона не менее 90 и не более 400 мм. Обеспечивается повышение качества получаемого покрытия, обеспечение универсальности материалов покрытия с одновременным повышением безопасности их нанесения. 1 з.п. ф-лы, 3 ил.

1. Способ напыления металлического покрытия на частицы из органических материалов, включающий сушку частиц, их предварительную очистку выдержкой в течение 10 мин, напыление металлического покрытия на частицы ионно-плазменным вакуумным магнетронным методом, предварительно разместив частицы на предметном столике с одновременным перемешиванием частиц, отличающийся тем, что напыление осуществляют на частицы из органических материалов размерами от 10 до 2000 мкм, изготовленные в виде порошкообразного материала, предварительно обработанные в термошкафу при температуре не более 60°С, вакуумированные в камере до остаточного давления в интервале 10-3-10-5 Па и выдержанные в вакуумной камере в течение 1-40 мин, и после напыления осуществляют пассивирование частиц сухим газом при регулировании расхода газа в диапазоне не менее 0,3 и не более 10 см3/мин и размещают их на предметный столик на расстоянии до магнетрона не менее 90 и не более 400 мм.

2. Способ напыления по п. 1, отличающийся тем, что в качестве сухого газа используют азот и/или кислород.

| СНИЖЕНИЕ ЧУВСТВИТЕЛЬНОСТИ КРИСТАЛЛОВ ВЗРЫВЧАТЫХ ЭНЕРГЕТИЧЕСКИХ ВЕЩЕСТВ ПУТЕМ НАНЕСЕНИЯ НА НИХ ПОКРЫТИЯ, КРИСТАЛЛЫ ТАКИХ ВЕЩЕСТВ С ПОКРЫТИЕМ И ЭНЕРГЕТИЧЕСКИЕ МАТЕРИАЛЫ | 2008 |

|

RU2484887C2 |

| WO 2005098110 A3, 28.05.2009 | |||

| US 3390026 A1, 25.06.1968 | |||

| СПОСОБ НАПЫЛЕНИЯ ТИТАНОВОГО ПОКРЫТИЯ НА ЧАСТИЦЫ ГИДРИДА ТИТАНА | 2016 |

|

RU2633438C1 |

Авторы

Даты

2022-12-22—Публикация

2022-02-11—Подача