Изобретение относится к способу изготовления влагостойких мебельных или строительных деталей, в которых внутренняя основа изолирована на торцах или выемках с помощью полимерного материала.

Из уровня техники известен способ изготовления самонесущих декоративных плит на основе термореактивных смол (далее компакт-плита HPL). Они состоят из слоев декоративной бумаги, пропитанной меламиновыми смолами, и слоев крафт-бумаги, пропитанной фенольной смолой, которые спрессовываются друг с другом под высоким давлением и температурой (см. Processing HPL compact laminates HPL according to EN 438, June, 2017. International Committee of the Decorative Laminates Industry. (https://www.icdli.com/tech-centre/fachwissen/processing-hpl-compact-laminates.html), также: Технический паспорт EGGER Компакт-плита с черным внутренним слоем. Рецептура: 960/965, Egger (https://www.egger.com/get_download/a845002e-664f-4834-9b0f-7ccf33ce09a3/Technical_datasheet_Compact_Laminates_Black_Core_Russia.pdf), также: Рекомендации по обработке Egger компакт-плиты. (https://www.egger.com/get_download/ec21e908-05dc-4b74-bceb-a6a82c2cbcb5/Processing_ instruction_Compact_Laminates_Russian.pdf).

Данные плиты характеризуются отличной влагоустойчивостью и ударопрочностью. Их можно использовать в качестве рабочих поверхностей в кухнях и ванных комнатах, интегрировать раковины, варочные панели и т.п. Но при этом они имеют ряд недостатков:

● высокая стоимость, обусловленная высокой материалоемкостью;

● большой вес деталей;

● ограниченный выбор цвета крафт-слоя, обычно черный или коричневый;

● изготавливаются плиты, а не детали, поэтому при дальнейшей обработке часть основы из крафт бумаги и смол уйдет в отход.

Известен способ изготовления конструкционных, декоративных, конструкционно-декоративных плит путем облицовки плиты основы (например, из древесно-стружечной плиты, древесноволокнистой плиты, фанеры и прочих плитных материалов) покровными слоями, например бумажно-слоистыми пластиками. (См. например: “Конструирование мебели” А. А. Барташевич, С. П. Трофимов, Год издания: 2006, Издательство: "Современная школа" Минск, ISBN: 985-6751-31-4, стр. 141).

Торцы деталей из таких плит после придания им необходимой геометрической формы облицовывают кромками, чаще всего из синтетических материалов (ПВХ, АБС, лентой из бумажно-слоистого пластика и т.п.) путем приклеивания. Недостатками такого способа являются:

● слабая влагостойкость (выше при использовании полиуретанового клея, требующего специального дорогостоящего оборудования);

● невозможность кромкооблицовки внутренних углов с малым радиусом;

● невозможность придания торцу формы отличной от прямолинейной;

● наличие клеевого шва между кромочным материалом и деталью;

● наличие стыка кромочного материала;

● невозможность использования в качестве рабочих поверхностей, при необходимости, к примеру, подклеивания мойки снизу столешницы.

Известен способ герметизации торцов (под торцами здесь понимаются любые участки плиты между покровными слоями) плитных материалов с помощью отверждаемых смол (см. WO 79/00904 A1 (NIELSEN M, et. al.), 15.11.1979). Автор патента предлагает герметизировать торцы плитных деталей с невлагостойкой основой и влагостойкими покровными слоями путем заливки детали после установки ее в раму, выполняющей функцию формы для литья.

Недостатками такого способа являются:

• Необходимость изготовления для каждого размера и формы деталей своей уникальной рамы для заливки.

• Необходимость использовать стандартные для подобного способы литья процедуры для возможности извлечения готовой детали из формы (нанесение антиадгезионного состава)

• Необходимо тщательно изолировать покровные слои детали от попадания на них заливочного состава, что особенно важно при использовании смол с повышенной текучестью (например, полиуретановых)

Указанные недостатки усложняют создание массового производства подобных деталей в широком ассортименте форм и размеров.

Наиболее близким аналогом является способ изготовления влагостойкой мебельной или строительной детали (патент RU2794049C1, МПК A47B 96/00; B27N 7/00; B29C 70/76; B32B 21/08; E04C 2/10, оп. 11.04.2023). В данном способе на заготовку основы приклеивают первый покровный влагостойкий слой, с помощью механической обработки резанием выполняют несквозные пазы по контуру детали, выбирая плиту основы и клеевой слой, оставляя покровный слой, при этом пазы выполняют со смещением за границы необходимой к получению детали; полученные пазы заполняют отверждающимся влагостойким полимерным материалом, после полимеризации открытую сторону основы с отвердевшим влагостойким полимерным материалом выравнивают, посредством механической обработки, до ровной поверхности и толщины необходимой готовой плиты за вычетом толщины второго покровного слоя с клеевым слоем; после выравнивания открытой стороны основы на нее приклеивают верхний второй покровный влагостойкий слой, затем из заготовки вырезают готовую деталь, оставляя участки отвержденного полимера внутри детали между нижним и верхним покровными слоями.

Известный способ решает недостатки, указанные для патента WO 79/00904 A1, но имеет также свои недостатки:

• Прорезание до покровного слоя (обычно это пластик толщиной от 0,2 до 0,8 мм) требуют наличия высокоточного оборудования, которое позволяет не повредить данный покровный слой.

• Даже при наличии высокоточного оборудования, использовать в качестве покровных слоев при таком способе вместо бумажно-слоистых пластиков, к примеру, декоративных ПВХ пленок, широко распространенных в мебельной промышленности, трудновыполнимо. Так как при подобной обработке на поверхности тонкой мягкой пленки останутся видимые повреждения.

• Использование в качестве покровных слоев, например, эмалей при таком способе невозможно.

• После приклеивания первого покровного слоя, при отсутствии второго в качестве компенсирующего, может произойти коробление заготовки плиты (например, при использовании в качестве основы древесноволокнистых плит), что также затруднит выполнение паза, доходящего точно до покровного слоя.

• Поскольку паз выбирается уже после приклеивания первого покровного слоя, при его повреждении в результате обработки в брак уходит и плита основы.

• При данном способе затруднительно использовать для заполнения торцов материалы дающие объемную усадку при отверждении более 1% (например полиэфирные смолы), поскольку это деформирует покровный слой.

Указанные недостатки ограничивают возможности использования в качестве покровных слоев плит широкого спектра материалов, а также предъявляют повышенные требования к оборудованию, применяемому в производстве.

Задача, решаемая настоящим изобретением, заключается в способе создания влагозащищенных плитных деталей большой номенклатуры толщин и разнообразных геометрических форм, для применения в современной мебельной промышленности и строительной отделке, с возможностью декоративной отделки покровных слоев детали, имеющих различные цветовые решения торца, с возможностью придания торцу форм, отличных от прямолинейных, при этом должны отсутствовать стыки кромочных материалов, закрывающих торцы плиты, а основа плиты не обязательно являться влагостойкой.

Технический результат – отсутствие вышеперечисленных недостатков ближайшего аналога.

Указанная задача решается способом изготовления влагостойкой мебельной или строительной детали в виде плиты, состоящей из несущей основы и соединенных с основой покровных влагостойких слоёв с заделкой торцов влагостойким материалом, содержащим следующие этапы: в заготовке основы, по толщине большей конечной толщины получаемой плиты (конкретное значение подбирается исходя из пропитываемости материала основы конкретным полимером – заполнителем), с помощью механической обработки резанием выполняют несквозные пазы по контуру детали, выбирая плиту основы, оставляя слой материала основы, достаточный, чтобы полимер не пропитал его за пределы этого слоя, при этом пазы выполняют со смещением за границы необходимой к получению детали; полученные пазы заполняют отверждающимся влагостойким полимерным материалом с пигментами и/или иными наполнителями, подходящими типу выбранного полимера, либо без них; после полимеризации снимают слой материала основы и отвержденного полимера с обеих сторон с помощью механической обработки, до ровной поверхности полимерного материала с обеих сторон плиты и толщины необходимой готовой плиты за вычетом толщины покровных слоев; после выравнивания на обе стороны основы приклеивают или наносят покровные влагостойкие слои, затем из заготовки вырезают готовую деталь или детали (при использовании одной заготовки для производства нескольких деталей), оставляя участки отвержденного полимера внутри детали между нижним и верхним покровными слоями.

В зависимости от назначения детали её торцам можно придать заданную форму любым, известным видом механической обработки, а также проделывать необходимые пазы, прорези, отверстия в слое отвердевшего влагостойкого полимерного материала.

В качестве отверждающегося полимерного материала может быть использован полимер, на основе синтетических смол или термопластичный материал.

Перед заполнением пазов отверждающимся влагостойким полимерным материалом в них может быть установлен по меньшей мере один источник света.

Изобретение поясняется чертежами.

На фиг. 1 показан общий вид влагостойкой мебельной или строительной детали с поперечным разрезом (показан пример детали с приклеенными покровными слоями).

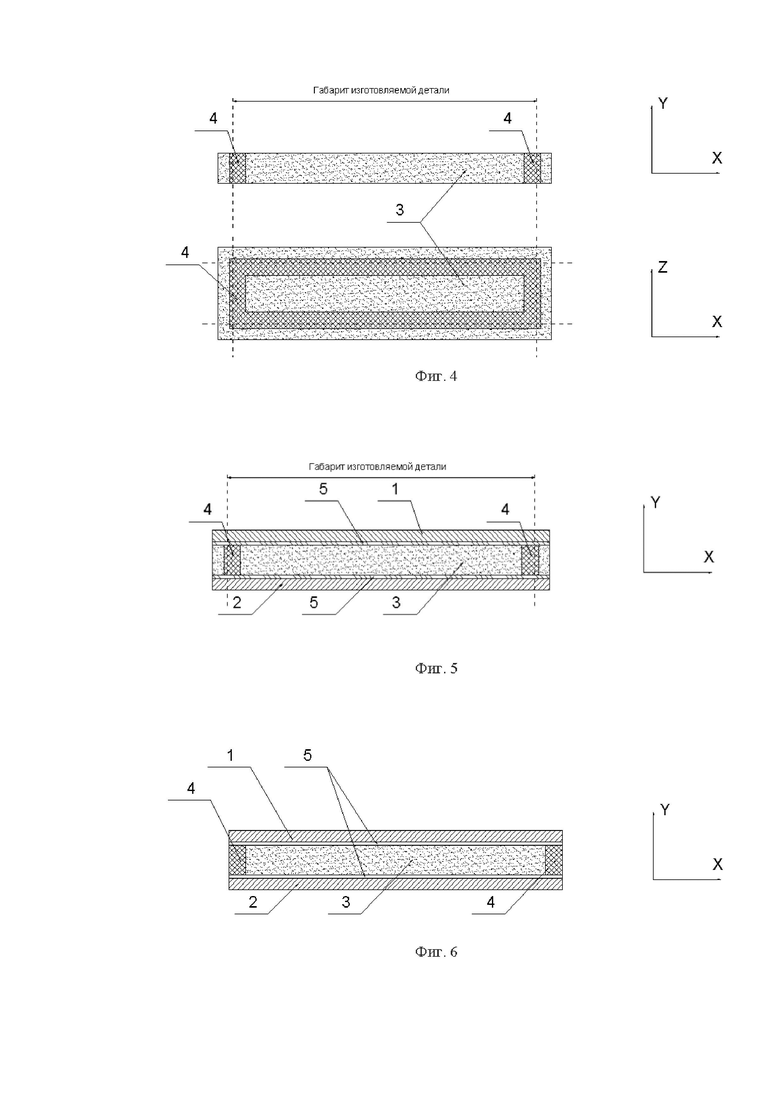

На фиг. 2 – 8 показаны этапы изготовления влагостойкой мебельной или строительной детали.

Основа 3 детали представляет собой слой из конструкционного материала, подходящего по следующим параметрам: качество поверхности, подходящее для облицовывания покровными слоями, хорошая адгезия к используемому клею (слой 5). Отлично подходят шлифованные древесноволокнистые плиты и древесностружечные плиты, однако можно использовать и иной тип плит, например фанерные, гипсостружечные и т.п. Покровные слои детали 1 и 2 выполнены из водостойких плит или пленок, имеющих требуемые для конечной детали характеристики по своим декоративным и прочностным свойствам (цвет, текстура, устойчивость к истиранию и т.д.). Например, в качестве покровных слоев 1 и 2 отлично подходят широко выпускаемые современной промышленностью декоративные бумажно-слоистые пластики, обладающие требуемой водостойкостью, широкой номенклатурой толщин, декоров и хорошими характеристиками механической стойкости к истиранию.

Участки (слои) 4 детали (фиг. 1), являющиеся открытыми торцами внешнего контура детали или открытыми торцами внутренних вырезов изделия, а также, при необходимости, иные участки (например для установки фурнитуры, выполнения декоративных либо монтажных пазов и т.п.) заполнены полимерами, полученными в результате отверждения синтетических смол, дающих малую усадку и обладающими необходимой влагостойкостью, механической прочностью (например эпоксидная смола KER 215 в сочетании с отвердителем KCA 4303 полиэфирные литьевые смолы и др.), не позволяющими влаге попасть во внутреннюю структуру плиты, а также повышающими ударопрочность торцов. Для достижения необходимого нужного цвета и декоративного эффекта в состав смол могут быть введены пигменты или декоративные наполнители, предназначенные для выбранного типа смол, например, пигментные пасты на основе диоктилфталата для эпоксидных смол. Для уменьшения усадки или достижения иных полезных эффектов в смолу также могут быть добавлены иные наполнители и добавки.

Данная конструкция детали позволяет использовать в качестве основы 3 недорогую конструкционную плиту, в том числе облегченную, при этом достигая высокого уровня влагостойкости - поскольку основа надежно защищена от проникновения воды барьером из водостойкого полимера. С помощью механической обработки торцам может быть придана необходимая форма, отличная от прямолинейной. Использование дорогостоящих составов минимально относительно всего объема плиты, чем достигается снижение стоимости готового изделия относительно сравнимых по толщине компакт-плит HPL.

В случае, если нет необходимости получать торец, выдерживающий повышенные температуры (выше 55 градусов Цельсия), для заполнения данных участков допустимо использовать термопластичные полимеры, к примеру, на основе этиленвинилацетата.

Описанная выше конструкция детали позволяет в том числе устанавливать подсветку 7 торцов внутри слоя полимера.

Способ изготовления осуществляется следующим образом.

В заготовке основы 3 с помощью механической обработки (отличный результат дает, например, обработка на фрезерном станке с ЧПУ со сплошным вакуумным столом концевой фрезой подходящего диаметра) выполняют несквозной паз 6 (фиг.3), выбирающий часть основы 3. Паз 6 проходит по контуру торцов, которые необходимо заполнить защитным полимером, со смещением за границы необходимой к получению детали или деталей, на необходимую ширину (зависит от точности используемого оборудования). Ширина необходимого паза 6 и необходимая ширина материала (основы 3 и покровного слоя 2) для образования паза 6 должна быть учтена при проектировании первоначальной заготовки детали или деталей (при использовании одной заготовки для производства нескольких деталей).

Полученные пазы 6 заполняются, например с помощью ручных или автоматических дозаторов, выбранной синтетической смолой (например эпоксидная смола под торговой маркой KER 215 с отвердителем КСА-4303; двухкомпонентные полиуретановые системы "Caspol", производства ООО "КАСПОЛ-ПОЛИУРЕТАНОВЫЕ СИСТЕМЫ" и др.) (фиг.3), смешанной при необходимости, с отвердителем, пигментами или иными наполнителями, подходящими типу выбранной смолы. После полимеризации с полученной заготовки снимают слой материала основы и отвержденного полимера с обеих сторон с помощью механической обработки (фиг. 4) (например, с помощью консольного фрезерного станка либо калибровально-шлифовального станка, либо иным доступным способом). Важно, что со стороны, где паз 6 был прорезан не до конца, обязательно снимается слой материала, достаточный, чтобы открыть с этой стороны слой полимера 4. Со стороны, с которой паз был открыт, важно выровнять плоскость основы в один уровень с полимером. Общая толщина, полученной заготовки плиты после данного этапа обработки должна равняться толщине необходимой готовой плиты минус толщина используемых покровных слоев 1 и 2 с слоем клея 5.

После выравнивания обеих плоскостей полученной плиты в прессе на нее приклеиваются покровные слои 1 и 2 (фиг. 5), например, декоративный бумажно-слоистый пластик. Предпочтительно использовать водостойкий полиуретановый клей (например PURTIS® серии SP). При отсутствии пресса с плоскими плитами возможно ручное или машинное приклеивание на контактный клей, используя клей для водостойких соединений.

Также в данном способе возможно в качестве водостойких покровных слоев использовать отделку поверхности плит водостойкими красками, без использования клея.

С помощью механической обработки (циркулярные пилы, фрезерный станок и т.п.) из заготовки получают готовую деталь, оставляя участки 4 отвержденного полимера внутри детали между нижним 2 и верхним 1 покровными слоями (фиг. 6). С помощью механической обработки торцам может быть придана необходимая форма (фаски, скругления, любые сложные формы) вплоть до глубины данного участка в плите (фиг. 8). Также возможны дополнительные выборки, прорези, отверстия в участках, в которых находится слой полимера, без нарушения влагостойкости всей детали.

В случае необходимости установки в деталь источника света, на внутреннюю стенку паза перед заливкой полимером крепится источник света 7 (фиг.7), подходящий по своим характеристикам тепловыделения, яркости и т.п.

Изобретение относится к способу изготовления влагостойких мебельных или строительных деталей. Способ изготовления влагостойкой мебельной или строительной детали в виде плиты, состоящей из несущей основы и соединенных с основой покровных влагостойких слоёв с заделкой торцов влагостойким материалом, содержит этапы: в заготовке основы, по толщине большей конечной толщины получаемой плиты, с помощью механической обработки резанием выполняют несквозные пазы по контуру детали, выбирая плиту основы, оставляя слой материала основы. Пазы выполняют со смещением за границы необходимой к получению детали. Полученные пазы заполняют отверждающимся влагостойким полимерным материалом. После полимеризации снимают слой материала основы и отвержденного полимера с обеих сторон, с помощью механической обработки, до ровной поверхности полимерного материала с обеих сторон плиты и толщины необходимой готовой плиты, за вычетом толщины покровных слоев. После выравнивания на обе стороны основы приклеивают или наносят покровные влагостойкие слои. Из заготовки вырезают готовую деталь или детали, оставляя участки отвержденного полимера внутри детали между нижним и верхним покровными слоями. Технический результат - создание влагозащищенных плитных деталей с возможностью придания торцу форм, отличных от прямолинейных. 5 з.п. ф-лы, 8 ил.

1. Способ изготовления влагостойкой мебельной или строительной детали в виде плиты, состоящей из несущей основы и соединенных с основой покровных влагостойких слоёв с заделкой торцов влагостойким материалом, содержащий следующие этапы: в заготовке основы, по толщине большей конечной толщины получаемой плиты, с помощью механической обработки резанием выполняют несквозные пазы по контуру детали, выбирая плиту основы, оставляя слой материала основы, при этом пазы выполняют со смещением за границы необходимой к получению детали, полученные пазы заполняют отверждающимся влагостойким полимерным материалом, после полимеризации снимают слой материала основы и отвержденного полимера с обеих сторон, с помощью механической обработки, до ровной поверхности полимерного материала с обеих сторон плиты и толщины необходимой готовой плиты, за вычетом толщины покровных слоев, после выравнивания на обе стороны основы приклеивают или наносят покровные влагостойкие слои, затем из заготовки вырезают готовую деталь или детали, оставляя участки отвержденного полимера внутри детали между нижним и верхним покровными слоями.

2. Способ по п. 1, отличающийся тем, что механической обработкой торцам детали придают заданную форму, а также проделывают пазы, прорези, отверстия в слое отвердевшего влагостойкого полимерного материала.

3. Способ по п. 1, отличающийся тем, что в качестве отверждающегося влагостойкого полимерного материала выбирают отверждаемый полимер на основе синтетических смол.

4. Способ по п. 1, отличающийся тем, что в качестве отверждающегося влагостойкого полимерного материала применяют термопластичный материал.

5. Способ по любому из пп. 1, 2, 3 или 4, отличающийся тем, что перед заполнением пазов отверждающимся влагостойким полимерным материалом в них устанавливают по меньшей мере один источник света.

6. Способ по любому из пп. 1-5, отличающийся тем, что влагостойкий полимерный материал содержит по меньшей мере один пигмент и/или по меньшей мере один наполнитель, соответствующий типу выбранного полимера.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| CN 113878946 A, 04.01.2022 | |||

| CN 101126260 A, 20.02.2008. | |||

Авторы

Даты

2024-02-28—Публикация

2023-05-03—Подача