Настоящее изобретение относится к генерирующему аэрозоль изделию, содержащему генерирующий аэрозоль субстрат, выполненному с возможностью создания вдыхаемого аэрозоля при нагреве.

Генерирующие аэрозоль изделия, в которых генерирующий аэрозоль субстрат, такой как содержащий табак субстрат, нагревают, а не сжигают, известны из уровня техники. Обычно в таких нагреваемых курительных изделиях аэрозоль генерируется в результате передачи тепла от источника тепла на физически отдельный генерирующий аэрозоль субстрат или материал, которые могут быть расположены в контакте с источником тепла, внутри него, вокруг него или ниже по потоку относительно него. Во время использования генерирующего аэрозоль изделия летучие соединения выделяются из генерирующего аэрозоль субстрата в результате передачи тепла от источника тепла и вовлекаются в воздух, втягиваемый через генерирующее аэрозоль изделие. По мере охлаждения выделяющихся соединений они конденсируются с образованием аэрозоля.

В ряде документов уровня техники раскрыты генерирующие аэрозоль устройства для потребления генерирующих аэрозоль изделий. Такие устройства включают, например, электрически нагреваемые генерирующие аэрозоль устройства, в которых аэрозоль генерируется в результате передачи тепла от одного или более электрических нагревательных элементов генерирующего аэрозоль устройства на генерирующий аэрозоль субстрат нагреваемого генерирующего аэрозоль изделия.

В прошлом субстраты для нагреваемых генерирующих аэрозоль изделий обычно производились с использованием случайно ориентированных кусочков, нитей или полосок табачного материала. Позднее были раскрыты альтернативные субстраты для генерирующих аэрозоль изделий, подлежащих нагреву, а не сжиганию, такие как стержни, выполненные из собранных листов табачного материала. Например, стержни, раскрытые в международной патентной заявке WO-A-2012/164009, имеют продольную пористость, которая обеспечивает возможность втягивания воздуха через стержни. В качестве дополнительной альтернативы, в международной патентной заявке WO-A-2011/101164 раскрыты стержни для нагреваемых генерирующих аэрозоль изделий, выполненные из нитей гомогенизированного табачного материала, которые могут быть выполнены путем литья, прокатки, каландрирования или экструзии смеси, содержащей сыпучий табак и по меньшей мере одно вещество для образования аэрозоля, с получением листа гомогенизированного табачного материала. В еще одном варианте осуществления стержни по WO-A-2011/101164 могут быть выполнены из нитей гомогенизированного табачного материала, полученных путем экструзии смеси, содержащей сыпучий табак и по меньшей мере одно вещество для образования аэрозоля, с образованием последовательных отрезков гомогенизированного табачного материала.

Субстраты для нагреваемых генерирующих аэрозоль изделий обычно дополнительно содержат вещество для образования аэрозоля, то есть соединение или смесь соединений, которые при использовании содействуют образованию аэрозоля и которые предпочтительно являются по существу устойчивыми к термическому разложению при рабочей температуре генерирующего аэрозоль изделия. Примеры подходящих веществ для образования аэрозоля включают, без ограничения: многоатомные спирты, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Обычным является также включение в генерирующее аэрозоль изделие, предназначенное для создания вдыхаемого аэрозоля при нагреве, одного или более дополнительных элементов, которые объединяют с субстратом в общей обертке. Примеры таких дополнительных элементов включают мундштучный фильтрующий сегмент и опорный элемент, выполненный с возможностью придания конструктивной прочности генерирующему аэрозоль изделию.

Было предложено включать в генерирующее аэрозоль изделие, предназначенное для создания вдыхаемого аэрозоля при нагреве, охлаждающий элемент, выполненный с возможностью охлаждения аэрозоля до достижения им мундштука. Например, в WO 2013/120565 раскрыты генерирующее аэрозоль изделие, образующий аэрозоль субстрат и элемент для охлаждения аэрозоля, расположенный ниже по потоку относительно образующего аэрозоль субстрата внутри стержня. В варианте осуществления элемент для охлаждения аэрозоля содержит гофрированный лист из полимолочной кислоты (PLA), который собран с образованием множества продольно проходящих каналов. По мере втягивания потока аэрозоля через элемент для охлаждения аэрозоля обеспечивается возможность переноса тепла от аэрозоля на лист из PLA.

При использовании генерирующего аэрозоль изделия вышеописанного типа в особо жарких и влажных погодных условиях, например, таких, которые часто встречаются в странах с тропическим климатом, температура, достигаемая мундштуком изделия, может быть высокой, вплоть до диапазона от 42 градусов по Цельсию до 45 градусов по Цельсию. Эти температуры могут быть связаны с ощущением дискомфорта или легкой боли для некоторых потребителей, поскольку чувствительные ткани, такие как губы, рот, язык и слизистые в целом, могут вступать в непосредственный контакт с поверхностью мундштука во время использования. Без обращения к теории понятно, что это обусловлено тем, что тепловые терморецепторы, которые реагируют на повышение температуры кожи, наиболее чувствительны при приблизительно 45 градусах по Цельсию. Напротив, если температура кожи составляет от приблизительно 30 градусов по Цельсию до приблизительно 36 градусов по Цельсию, то тепловые терморецепторы являются спонтанно активными, однако в целом восприятие тепла отсутствует (нейтральный термический диапазон). Кроме того, кожа также содержит термочувствительные рецепторы, известные как термические ноцицепторы, которые создают болезненные ощущения, если температура кожи поднялась выше 45 градусов по Цельсию. Это связано с тем, что ноцицепторы, чувствительные к температуре, предназначены для передачи сигнала на центральную нервную систему о том, что может быть неизбежным повреждение тканей, и что подвергшуюся воздействию часть тела следует немедленно убрать от источника тепла.

Таким образом, было бы желательно создать новое и усовершенствованное генерирующее аэрозоль изделие, выполненное с возможностью оптимизации охлаждения аэрозоля, доставляемого потребителю. Также было бы желательно создать новое и усовершенствованное генерирующее аэрозоль изделие, выполненное с возможностью оптимизации охлаждения поверхностей мундштучного конца изделия, которые могут вступать в контакт с чувствительными тканями потребителя во время использования. В то же самое время, было бы желательно создать такое генерирующее аэрозоль изделие, которое обеспечивало бы возможность его эффективного и высокоскоростного изготовления без необходимости в значительных модификациях существующего оборудования и устройств.

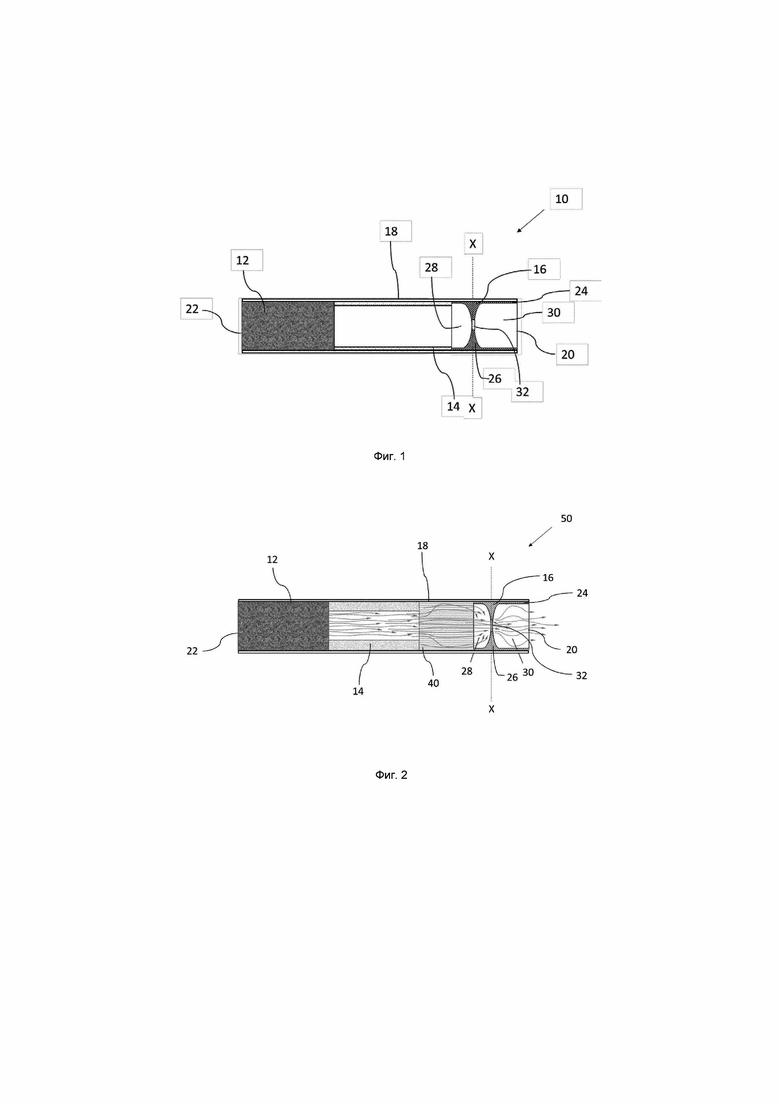

Таким образом, настоящее изобретение относится к генерирующему аэрозоль изделию для создания аэрозоля при нагреве. Генерирующее аэрозоль изделие может содержать стержень из генерирующего аэрозоль субстрата. Генерирующее аэрозоль изделие может содержать полый трубчатый опорный элемент, который может быть расположен непосредственно ниже по потоку после стержня из генерирующего аэрозоль субстрата. Генерирующее аэрозоль изделие может содержать элемент для охлаждения аэрозоля, расположенный ниже по потоку относительно полого трубчатого опорного элемента. Элемент для охлаждения аэрозоля может проходить на всю длину до расположенного ниже по потоку конца генерирующего аэрозоль изделия, и он может содержать полый трубчатый сегмент, имеющий поперечную стенку в месте, находящемся между расположенным выше по потоку концом и расположенным ниже по потоку концом полого трубчатого сегмента. Таким образом, полый трубчатый сегмент может образовывать первую полость, расположенную выше по потоку относительно поперечной стенки, и вторую полость, расположенную ниже по потоку относительно поперечной стенки. Поперечная стенка может содержать одно или более отверстий, обеспечивающих сообщение по текучей среде между первой полостью и второй полостью.

Согласно аспекту настоящего изобретения, предложено генерирующее аэрозоль изделие для создания аэрозоля при нагреве, содержащее: стержень из генерирующего аэрозоль субстрата; полый трубчатый опорный элемент, расположенный непосредственно ниже по потоку после стержня из генерирующего аэрозоль субстрата; и элемент для охлаждения аэрозоля, расположенный ниже по потоку относительно полого трубчатого опорного элемента. Элемент для охлаждения аэрозоля проходит на всю длину до расположенного ниже по потоку конца генерирующего аэрозоль изделия. Кроме того, элемент для охлаждения аэрозоля содержит полый трубчатый сегмент, имеющий поперечную стенку в месте, находящемся между расположенным выше по потоку концом и расположенным ниже по потоку концом полого трубчатого сегмента, так что указанный полый трубчатый сегмент образует первую полость, расположенную выше по потоку относительно поперечной стенки, и вторую полость, расположенную ниже по потоку относительно поперечной стенки. Кроме того, поперечная стенка содержит одно или более отверстий, обеспечивающих сообщение по текучей среде между первой полостью и второй полостью.

Согласно еще одному аспекту настоящего изобретения, предложена генерирующая аэрозоль система, содержащая генерирующее аэрозоль изделие, описанное выше, и электрическое генерирующее аэрозоль устройство, содержащее нагревательный элемент и удлиненную нагревательную камеру, выполненную с возможностью размещения генерирующего аэрозоль изделия таким образом, чтобы стержень из генерирующего аэрозоль субстрата нагревался в нагревательной камере.

Следует понимать, что любые признаки, описанные со ссылкой на один аспект настоящего изобретения, в равной степени применимы к любому другому аспекту настоящего изобретения.

Термин «генерирующее аэрозоль изделие» используется в данном документе со ссылкой на настоящее изобретение для описания изделия, в котором генерирующий аэрозоль субстрат нагревают для создания аэрозоля и его доставки потребителю. В контексте данного документа термин «генерирующий аэрозоль субстрат» обозначает субстрат, способный выделять летучие соединения при нагреве для генерирования аэрозоля.

Обычная сигарета поджигается, когда пользователь подносит пламя к одному концу сигареты и втягивает воздух через другой конец. Локализованное тепло, обеспечиваемое пламенем и кислородом в воздухе, втягиваемом через сигарету, является причиной возгорания конца сигареты, и обусловленное этим горение создает вдыхаемый дым. Для сравнения, в нагреваемых генерирующих аэрозоль изделиях аэрозоль генерируется в результате нагрева генерирующего аромат субстрата, такого как табак. Известные нагреваемые генерирующие аэрозоль изделия включают, например, электрически нагреваемые генерирующие аэрозоль изделия и генерирующие аэрозоль изделия, в которых аэрозоль генерируется в результате передачи тепла от горючего тепловыделяющего элемента или источника тепла на физически отдельный образующий аэрозоль материал. Например, генерирующие аэрозоль изделия согласно настоящему изобретению находят конкретное использование в генерирующих аэрозоль системах, содержащих электрически нагреваемое генерирующее аэрозоль устройство, имеющее внутреннее нагревательное лезвие, которое выполнено с возможностью вставки в стержень из генерирующего аэрозоль субстрата. Генерирующие аэрозоль изделия такого типа описаны в уровне техники, например, в ЕР 0822670.

В контексте данного документа термин «генерирующее аэрозоль устройство» относится к устройству, содержащему нагревательный элемент, который взаимодействует с генерирующим аэрозоль субстратом генерирующего аэрозоль изделия для генерирования аэрозоля.

Во время использования летучие соединения выделяются из генерирующего аэрозоль субстрата вследствие теплопередачи и вовлекаются в воздух, втягиваемый через генерирующее аэрозоль изделие. По мере охлаждения выделяющихся соединений, они конденсируются с образованием аэрозоля, который вдыхается потребителем.

В контексте данного документа термин «трубчатый элемент» обозначает удлиненный элемент, образующий просвет или канал для потока воздуха вдоль его продольной оси. В контексте настоящего описания термин «трубчатый» предназначен для охвата любого трубчатого опорного элемента, имеющего, по существу, цилиндрическое сечение, который образует по меньшей мере один канал для потока воздуха, обеспечивающий сообщение по текучей среде между расположенным выше по потоку концом трубчатого опорного элемента и расположенным ниже по потоку концом трубчатого опорного элемента. Используемый в данном документе со ссылкой на настоящее изобретение термин «полый» используется для описания трубчатого опорного элемента, который образует внутреннее пустое пространство, такое как камера или полость.

В контексте данного документа термин «продольный» относится к направлению, соответствующему главной продольной оси генерирующего аэрозоль изделия, которая проходит между расположенными выше по потоку и ниже по потоку концами генерирующего аэрозоль изделия. В контексте данного документа термины «выше по потоку» и «ниже по потоку» описывают относительные положения элементов или частей элементов генерирующего аэрозоль изделия по отношению к направлению, в котором аэрозоль транспортируется во время использования через генерирующее аэрозоль изделие. Во время использования воздух втягивается через генерирующее аэрозоль изделие в продольном направлении. Термин «поперечный» относится к направлению, которое перпендикулярно продольной оси. Любая ссылка на «сечение» генерирующего аэрозоль изделия или компонента генерирующего аэрозоль изделия относится к поперечному сечению, если не указано иное.

Термин «длина» обозначает максимальный размер компонента генерирующего аэрозоль изделия в продольном направлении. Например, он может использоваться для обозначения размера стержня или трубчатого опорного элемента в продольном направлении. В частности, в контексте настоящего изобретения термин «длина трубчатого опорного элемента» используется для обозначения максимального расстояния между расположенным выше по потоку и расположенным ниже по потоку концами трубчатого элемента. Кроме того, термин «длина внутренней полости трубчатого опорного элемента» используется для обозначения максимального расстояния между поперечной стенкой и соответствующим одним из расположенного выше по потоку и расположенного ниже по потоку концов трубчатого опорного элемента.

Например, длина расположенной выше по потоку полости трубчатого опорного элемента может быть оценена как максимальное расстояние между поперечной плоскостью, определяемой расположенной выше по потоку концевой поверхностью периферийной стенки трубчатого опорного элемента, и поперечной плоскостью, определяемой местоположением поперечной стенки вдоль длины трубчатого опорного элемента (т.е. срединной плоскостью поперечной стенки).

Термин «толщина периферийной стенки трубчатого опорного элемента» используется в настоящем описании для обозначения минимального расстояния, измеренного между наружной поверхностью и внутренней поверхностью стенки трубчатого элемента. На практике расстояние в данном месте измеряют вдоль направления, локально, по существу, перпендикулярного противоположным сторонам стенки трубчатого опорного элемента. Для, по существу, цилиндрического трубчатого опорного элемента, то есть трубчатого опорного элемента, имеющего, по существу, круглое поперечное сечение, толщина периферийной стенки определяется как расстояние между наружной поверхностью и внутренней поверхностью периферийной стенки, измеренное вдоль, по существу, радиального направления трубчатого опорного элемента.

Выражение «воздухонепроницаемый материал» используется по всему настоящему описанию для обозначения материала, не допускающего прохождения текучих сред, в частности воздуха и дыма, через пустоты или поры в материале. Если трубчатый опорный элемент выполнен из материала, непроницаемого для воздуха и аэрозольных частиц, то воздух и аэрозольные частицы, втягиваемые через опорный элемент, принудительно протекают через канал для потока воздуха, но они не имеют возможности протекания через стенку опорного элемента.

В отличие от этого, термин «пористый» используется в данном документе для обозначения материала, который имеет множество пор или отверстий, обеспечивающих возможность прохождения воздуха через материал.

Термин «эквивалентный диаметр отверстия» используется в данном документе для обозначения диаметра круглого отверстия, имеющего такую же площадь сечения, что и данное отверстие.

Используемый в настоящем описании термин «гомогенизированный табачный материал» охватывает любой табачный материал, полученный в результате агломерации частиц табачного материала. Листы или полотна гомогенизированного табачного материала формируют путем агломерации сыпучего табака, полученного путем помола или иного измельчения одного или обоих из табачных листовых пластин или черешков табачных листьев. В дополнение, гомогенизированный табачный материал может содержать незначительное количество одного или более из табачной пыли, табачной мелочи и других сыпучих побочных продуктов табака, образующихся во время обработки, перемещения и отгрузки табака. Листы гомогенизированного табачного материала могут быть получены с помощью процессов литья, экструзии, изготовления бумаги или любыми другими подходящими способами, известными из уровня техники.

Как кратко описано выше, генерирующее аэрозоль изделие согласно настоящему изобретению содержит стержень из генерирующего аэрозоль субстрата и полый трубчатый опорный элемент, расположенный непосредственно ниже по потоку после стержня из генерирующего аэрозоль субстрата. Кроме того, генерирующее аэрозоль изделие по настоящему изобретению содержит элемент для охлаждения аэрозоля, расположенный ниже по потоку относительно полого трубчатого опорного элемента.

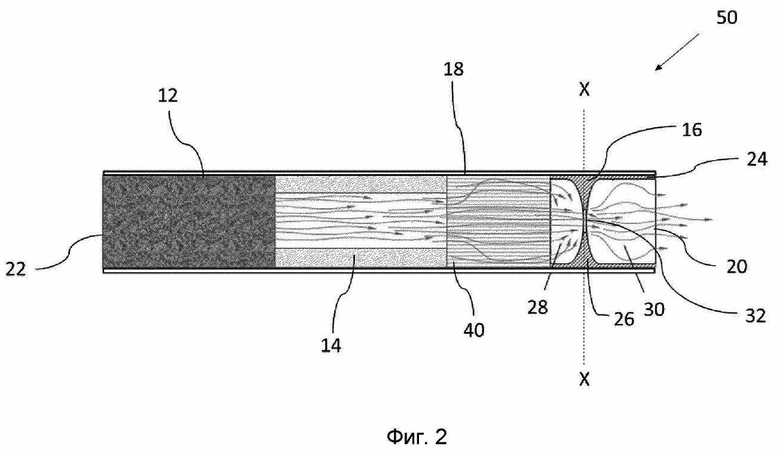

В отличие от существующих генерирующих аэрозоль изделий, в изделиях согласно настоящему изобретению элемент для охлаждения аэрозоля проходит на всю длину до расположенного ниже по потоку конца генерирующего аэрозоль изделия. Иначе говоря, элемент для охлаждения аэрозоля образует мундштучную концевую часть изделия, и во время использования потребитель может осуществлять затяжку на нем. Кроме того, элемент для охлаждения аэрозоля содержит полый трубчатый сегмент, имеющий поперечную стенку в промежуточном месте вдоль его длины. Таким образом, внутренний объем полого трубчатого сегмента разделен на первую полость, расположенную выше по потоку, и вторую полость, причем указанные полости расположены соответственно выше по потоку и ниже по потоку относительно поперечной стенки. Через поперечную стенку выполнены одно или более отверстий. Указанные одно или более отверстий обеспечивают сообщение по текучей среде между указанными полостями.

В генерирующих аэрозоль изделиях согласно настоящему изобретению элемент для охлаждения аэрозоля выполнен с возможностью снижения температуры аэрозоля, протекающего через изделие, при одновременной гомогенизации потока аэрозоля и точном управлении тем, каким образом поток аэрозоля доставляется в рот потребителя.

Более конкретно, было обнаружено, что конструкция и признаки элемента для охлаждения аэрозоля являются такими, что они обеспечивают устойчивое снижение температуры газообразного потока в изделии до уровня ниже пороговых значений, которые могут быть связаны с ощущением дискомфорта или боли у потребителя. Без обращения к теории понятно, что в генерирующих аэрозоль изделиях согласно настоящему изобретению тепло от аэрозоля, протекающего через изделие, с легкостью рассеивается, поскольку материал элемента для охлаждения аэрозоля нагревается за счет проводимости и конвекции. В то же самое время, поскольку поток аэрозоля сконцентрирован посредством указанных одного или более отверстий в поперечной стенке перед тем, как он будет более широко распределен в пределах сечения полости, расположенной ниже по потоку, обеспечивается преимущество, состоящее в предотвращении перегрева наружных поверхностей изделия, которые могут вступать в контакт с губами потребителя во время использования, даже при использовании изделия в особо жарких и влажных погодных условиях. В дополнение, поскольку поперечная стенка частично ограничивает поток и направляет воздух и находящиеся в воздухе летучие аэрозольные частицы через отверстие или отверстия в поперечной стенке, увеличивается турбулентность, и таким образом ожидается, что перенос тепла из газообразного потока на поперечную стенку будет преобладать над переносом тепла из газообразного потока на периферийную стенку.

Кроме того, генерирующие аэрозоль изделия согласно настоящему изобретению могут быть изготовлены в непрерывном процессе, и их производство может быть с удобством реализовано на высокой скорости на существующих производственных линиях для изготовления нагреваемых генерирующих аэрозоль изделий, без необходимости в значительных модификациях производственного оборудования.

Генерирующие аэрозоль изделия согласно настоящему изобретению содержат генерирующий аэрозоль субстрат, который может быть обеспечен виде стержня, окруженного оберткой.

Стержень из генерирующего аэрозоль субстрата предпочтительно имеет наружный диаметр, который приблизительно равен наружному диаметру генерирующего аэрозоль изделия.

Предпочтительно, стержень из генерирующего аэрозоль субстрата имеет наружный диаметр по меньшей мере 5 миллиметров. Стержень из генерирующего аэрозоль субстрата может иметь наружный диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, например от приблизительно 5 миллиметров до приблизительно 10 миллиметров, или от приблизительно 5 миллиметров до приблизительно 8 миллиметров, или от приблизительно 6 миллиметров до приблизительно 12 миллиметров, или от приблизительно 6 миллиметров до 10 миллиметров, или от приблизительно 6 миллиметров до приблизительно 8 миллиметров. В предпочтительном варианте осуществления стержень из генерирующего аэрозоль субстрата имеет наружный диаметр приблизительно 7,2 миллиметра.

Стержень из генерирующего аэрозоль субстрата может иметь длину от приблизительно 5 миллиметров до приблизительно 100 мм. Предпочтительно, стержень из генерирующего аэрозоль субстрата имеет длину по меньшей мере приблизительно 5 миллиметров, более предпочтительно по меньшей мере приблизительно 7 миллиметров. Дополнительно или в качестве альтернативы, стержень из генерирующего аэрозоль субстрата предпочтительно имеет длину меньше приблизительно 100 миллиметров, более предпочтительно меньше приблизительно 80 миллиметров, еще более предпочтительно меньше приблизительно 65 миллиметров, наиболее предпочтительно меньше приблизительно 50 миллиметров или равную приблизительно 50 миллиметрам. В особо предпочтительных вариантах осуществления стержень из генерирующего аэрозоль субстрата имеет длину меньше приблизительно 35 миллиметров, более предпочтительно меньше приблизительно 25 миллиметров, еще более предпочтительно меньше приблизительно 20 миллиметров или равную приблизительно 20 миллиметрам. В одном варианте осуществления стержень из генерирующего аэрозоль субстрата может иметь длину приблизительно 10 миллиметров. В предпочтительном варианте осуществления стержень из генерирующего аэрозоль субстрата имеет длину приблизительно 12 миллиметров.

В некоторых вариантах осуществления стержень из генерирующего аэрозоль субстрата имеет длину от приблизительно 5 миллиметров до приблизительно 80 миллиметров, или от приблизительно 5 миллиметров до приблизительно 65 миллиметров, или от приблизительно 5 миллиметров до приблизительно 50 миллиметров. В других вариантах осуществления стержень из генерирующего аэрозоль субстрата имеет длину от приблизительно 7 миллиметров до приблизительно 100 миллиметров, или от приблизительно 7 миллиметров до приблизительно 80 миллиметров, или от приблизительно 7 миллиметров до приблизительно 65 миллиметров, или от приблизительно 7 миллиметров до приблизительно 50 миллиметров. В дополнительных вариантах осуществления стержень из генерирующего аэрозоль субстрата имеет длину от приблизительно 10 миллиметров до приблизительно 100 миллиметров, или от приблизительно 10 миллиметров до приблизительно 80 миллиметров, или от приблизительно 10 миллиметров до приблизительно 65 миллиметров, или от приблизительно 10 миллиметров до приблизительно 50 миллиметров.

Предпочтительно, стержень из генерирующего аэрозоль субстрата имеет, по существу, постоянное сечение по длине стержня. Особо предпочтительно, стержень из генерирующего аэрозоль субстрата имеет, по существу, круглое сечение.

В предпочтительных вариантах осуществления генерирующий аэрозоль субстрат содержит один или более собранных листов гомогенизированного табачного материала. Предпочтительно, указанные один или более листов гомогенизированного табачного материала являются текстурированными. В контексте данного документа термин «текстурированный лист» обозначает лист, который был гофрирован, подвергнут конгревному тиснению, подвергнут блинтовому тиснению, был перфорирован или иным образом деформирован. Текстурированные листы гомогенизированного табачного материала для использования в настоящем изобретении могут содержать множество отстоящих друг от друга выемок, выступов, перфорационных отверстий или их комбинацию. Согласно особо предпочтительному варианту осуществления настоящего изобретения, стержень из генерирующего аэрозоль субстрата содержит собранный гофрированный лист гомогенизированного табачного материала, окруженный оберткой.

В контексте данного документа термин «гофрированный лист» предназначен для использования в качестве синонима термина «крепированный лист» и обозначает лист, имеющий множество, по существу, параллельных складок или гофров. Предпочтительно, гофрированный лист гомогенизированного табачного материала содержит множество складок или гофров, по существу, параллельных цилиндрической оси стержня согласно настоящему изобретению. Это обеспечивает преимущество, состоящее в облегчении собирания гофрированного листа гомогенизированного табачного материала для формирования стержня. Однако следует понимать, что гофрированные листы гомогенизированного табачного материала для использования в настоящем изобретении могут, в качестве альтернативны или дополнительно, содержать множество, по существу, параллельных складок или гофров, расположенных под острым или тупым углом к оси цилиндрического стержня. В некоторых вариантах осуществления листы гомогенизированного табачного материала для использования в стержне изделия по настоящему изобретению могут быть, по существу, равномерно текстурированы, по существу, по всей их поверхности. Например, гофрированные листы гомогенизированного табачного материала для использования при изготовлении стержня, используемого в генерирующем аэрозоль изделии согласно настоящему изобретению, могут содержать множество, по существу, параллельных складок или гофров, которые расположены через, по существу, равные промежутки по ширине листа.

Листы или полотна гомогенизированного табачного материала для использования в настоящем изобретении могут иметь содержание табака по меньшей мере приблизительно 40 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 60 процентов по весу в пересчете на сухой вес, более предпочтительно или по меньшей мере приблизительно 70 процентов по весу в пересчете на сухой вес, и наиболее предпочтительно по меньшей мере приблизительно 90 процентов по весу в пересчете на сухой вес.

Листы или полотна гомогенизированного табачного материала для использования в генерирующем аэрозоль субстрате могут содержать одно или более внутренних связующих, то есть табачных эндогенных связующих, табака, одно или более наружных связующих, то есть табачных экзогенных связующих, или их комбинацию, для содействия агломерации сыпучего табака. В качестве альтернативы или дополнительно листы гомогенизированного табачного материала для использования в генерирующем аэрозоль субстрате могут содержать другие добавки, включая, без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, вкусоароматические вещества, наполнители, водные и неводные растворители и их комбинации.

Подходящие наружные связующие для включения в листы или полотна гомогенизированного табачного материала для использования в генерирующем аэрозоль субстрате известны из уровня техники и включают, без ограничения: камеди, например такие, гуаровая камедь, ксантановая камедь, гуммиарабик и камедь плодов рожкового дерева; целлюлозные связующие, например такие, как гидроксипропилцеллюлоза, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, метилцеллюлоза и этилцеллюлоза; полисахариды, например, такие как крахмалы, органические кислоты, например такие, как альгиновая кислота, соли оснований, сопряженных с органическими кислотами, такие как альгинат натрия, агар и пектины; и их комбинации.

Подходящие нетабачные волокна для включения в листы или полотна гомогенизированного табачного материала для использования в генерирующем аэрозоль субстрате известны из уровня техники и включают, без ограничения: целлюлозные волокна; волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; и их комбинации. Перед включением в листы гомогенизированного табачного материала для использования в генерирующем аэрозоль субстрате, нетабачные волокна могут быть подвергнуты обработке подходящими способами, известными из уровня техники, включая, без ограничения: механическое получение пульпы; очистку; химическое получение пульпы; обесцвечивание; сульфатное получение пульпы; и их комбинации.

Предпочтительно, листы или полотна гомогенизированного табачного материала содержат вещество для образования аэрозоля. В контексте данного документа термин «вещество для образования аэрозоля» описывает любое подходящее известное соединение или смесь соединений, которые при использовании облегчают образование аэрозоля и которые, по существу, являются стойкими к термическому разложению при рабочей температуре генерирующего аэрозоль изделия.

Подходящие вещества для образования аэрозоля известны из уровня техники и включают, без ограничения: многоатомные спирты, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Предпочтительные вещества для образования аэрозоля представляют собой многоатомные спирты или их смеси, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и, наиболее предпочтительно, глицерин.

Листы или полотна гомогенизированного табачного материала могут содержать одно вещество для образования аэрозоля. В качестве альтернативы, листы или полотна гомогенизированного табачного материала могут содержать комбинацию из двух или более веществ для образования аэрозоля.

Листы или полотна гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля больше 10 процентов в пересчете на сухой вес. Предпочтительно, листы или полотна гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля больше 12 процентов в пересчете на сухой вес. Более предпочтительно, листы или полотна гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля больше 14 процентов в пересчете на сухой вес. Еще более предпочтительно, листы или полотна гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля больше 16 процентов в пересчете на сухой вес.

Листы гомогенизированного табачного материала могут иметь содержание вещества для образования аэрозоля от приблизительно 10 процентов до приблизительно 30 процентов в пересчете на сухой вес. Предпочтительно, листы или полотна гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля меньше 25 процентов в пересчете на сухой вес.

В предпочтительном варианте осуществления листы гомогенизированного табачного материала имеют содержание вещества для образования аэрозоля приблизительно 20 процентов в пересчете на сухой вес.

Листы или полотна гомогенизированного табака для использования в генерирующем аэрозоль изделии согласно настоящему изобретению могут быть изготовлены способами, известными из уровня техники, например способами, раскрытыми в международной патентной заявке WO-A-2012/164009 A2. В предпочтительном варианте осуществления листы гомогенизированного табачного материала для использования в генерирующем аэрозоль изделии выполнены из суспензии, содержащей сыпучий табак, гуаровую камедь, целлюлозные волокна и глицерин, с помощью процесса литья.

Альтернативные компоновки гомогенизированного табачного материала в стержне для использования в генерирующем аэрозоль изделии должны быть известны специалистам и могут включать множество уложенных в стопку листов гомогенизированного табачного материала, множество удлиненных трубчатых элементов, выполненных путем намотки полос гомогенизированного табачного материала вокруг их продольных осей, и т.д.

В качестве дополнительной альтернативы, стержень из генерирующего аэрозоль субстрата может содержать несущий никотин материал не на табачной основе, такой как лист сорбирующего нетабачного материала с нагруженными на него никотином (например, в виде никотиновой соли) и веществом для образования аэрозоля. Примеры таких стержней описаны в международной заявке WO-A-2015/052652. Дополнительно или в качестве альтернативы, стержень из генерирующего аэрозоль субстрата может содержать нетабачный растительный материал, такой как ароматический нетабачный растительный материал.

В стержне из генерирующего аэрозоль субстрата изделий согласно настоящему изобретению генерирующий аэрозоль субстрат предпочтительно окружен оберткой. Обертка может быть выполнена из пористого или непористого листового материала. Обертка может быть выполнена из любого подходящего материала или комбинации материалов. Предпочтительно, обертка представляет собой бумажную обертку.

В генерирующих аэрозоль изделиях согласно настоящему изобретению трубчатый опорный элемент обеспечен в месте, расположенном ниже по потоку относительно стержня из генерирующего аэрозоль субстрата. Трубчатый опорный элемент содержит цилиндрическую периферийную стенку и образует канал для потока воздуха, проходящий в продольном направлении от расположенного выше по потоку конца трубчатого опорного элемента до расположенного ниже по потоку конца трубчатого опорного элемента. Таким образом, трубчатый опорный элемент обеспечивает сообщение по текучей среде между стержнем из генерирующего аэрозоль субстрата и одним или более компонентами изделия, расположенными еще ниже по потоку.

Более конкретно, трубчатый опорный элемент выровнен в продольном направлении со стержнем и расположен непосредственно ниже по потоку после стержня. В контексте настоящего изобретения выражение «расположенный непосредственно ниже по потоку после стержня» означает, что трубчатый опорный элемент и стержень находятся в контакте друг с другом или расположены очень близко друг к другу, так что при размещении изделия для использования в генерирующем аэрозоль устройстве, выполненном с возможностью нагрева генерирующего аэрозоль субстрата (например, содержащем нагревательный элемент, который вставляется в указанный стержень), трубчатый опорный элемент эффективно обеспечивает опору для стержня, с незначительной или нулевой деформацией генерирующего аэрозоль изделия и/или с незначительным или нулевым смещением стержня. Таким образом, на практике при использовании со ссылкой на настоящее изобретения выражение «расположенный непосредственно ниже по потоку после стержня» используется для указания на то, что минимальное продольное расстояние между поверхностью расположенного ниже по потоку конца стержня и поверхностью расположенного выше по потоку конца периферийной стенки трубчатого опорного элемента составляет меньше 1 миллиметр, предпочтительно меньше 0,5 миллиметра, еще более предпочтительно меньше 0,25 миллиметра. В особо предпочтительных вариантах осуществления расположенная выше по потоку концевая поверхность периферийной стенки трубчатого опорного элемента непосредственно контактирует с расположенной ниже по потоку концевой поверхностью стержня генерирующего аэрозоль субстрата.

Таким образом, трубчатый опорный элемент способен эффективно удерживать стержень из генерирующего аэрозоль субстрата на определенном расстоянии от расположенного ниже по потоку конца генерирующего аэрозоль изделия. В дополнение, трубчатый опорный элемент придает конструктивную прочность генерирующему аэрозоль изделию, так что потребитель имеет возможность легкого манипулирования им и возможность удобной вставки в генерирующее аэрозоль устройство для использования.

Трубчатый опорный элемент может быть изготовлен из пористого материала или воздухонепроницаемого материала. Подходящие примеры пористых материалов включают, без ограничения, ацетилцеллюлозу, а также ряд других пористых полимерных материалов, которые должны быть известны специалистам. Подходящие примеры воздухонепроницаемых материалов включают, без ограничения, непористые полимерные материалы, особо предпочтительно биопластики.

В предпочтительном варианте осуществления трубчатый опорный элемент представляет собой полую трубку из ацетилцеллюлозы.

Во время использования, вдоль указанного канала для потока воздуха в трубчатом опорном элементе создается температурный градиент. На практике создается разность температур, так что температура испаренных аэрозольных компонентов, поступающих в трубчатый опорный элемент на расположенном ниже по потоку конце стержня из генерирующего аэрозоль субстрата, в целом составляет больше, чем температура испаренных аэрозольных компонентов, выходящих из трубчатого опорного элемента на расположенном ниже по потоку конце трубчатого опорного элемента. Однако обычно этого недостаточно для эффективного охлаждения испаренных аэрозольных компонентов.

Толщина цилиндрической периферийной стенки полого трубчатого опорного элемента предпочтительно меньше 2 миллиметров или равна 2 миллиметрам. Более предпочтительно, толщина цилиндрической периферийной стенки меньше или равна 1,5 миллиметра. Еще более предпочтительно, толщина цилиндрической периферийной стенки меньше 1 миллиметра или равна 1 миллиметру.

Толщина цилиндрической периферийной стенки полого трубчатого опорного элемента составляет по меньшей мере 0,2 миллиметра. Более предпочтительно, толщина цилиндрической периферийной стенки составляет по меньшей мере 0,4 миллиметра. Еще более предпочтительно, толщина цилиндрической периферийной стенки составляет по меньшей мере 0,6 миллиметра.

В некоторых вариантах осуществления толщина цилиндрической периферийной стенки полого трубчатого опорного элемента составляет от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров, или от приблизительно 0,2 миллиметра до приблизительно 1,5 миллиметра, или от приблизительно 0,2 миллиметра до приблизительно 1 миллиметра. В других вариантах осуществления толщина цилиндрической периферийной стенки полого трубчатого опорного элемента составляет от приблизительно 0,4 миллиметра до приблизительно 2 миллиметров, или от приблизительно 0,4 миллиметра до приблизительно 1,5 миллиметра, или от приблизительно 0,4 миллиметра до приблизительно 1 миллиметра. В дополнительных вариантах осуществления толщина цилиндрической периферийной стенки полого трубчатого опорного элемента составляет от приблизительно 0,6 миллиметра до приблизительно 2 миллиметров, или от приблизительно 0,6 миллиметра до приблизительно 1,5 миллиметра, или от приблизительно 0,6 миллиметра до приблизительно 1 миллиметра.

В некоторых предпочтительных вариантах осуществления толщина цилиндрической периферийной стенки полого трубчатого опорного элемента составляет от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров, более предпочтительно от приблизительно 0,4 миллиметра до приблизительно 1,5 миллиметра, еще более предпочтительно от приблизительно 0,6 миллиметра до приблизительно 1 миллиметра.

Таким образом, на расположенном выше по потоку конце цилиндрическая периферийная стенка имеет концевую поверхность, выполненную с возможностью упирания в периферийную часть стержня из генерирующего аэрозоль субстрата. В некоторых вариантах осуществления расположенная выше по потоку концевая поверхность периферийной стенки может иметь, по существу, плоский профиль. Таким образом, она имеет возможность, по существу, на всем своем протяжении контактировать с расположенной ниже по потоку концевой поверхностью стержня. В альтернативных вариантах осуществления поверхность расположенного выше по потоку конца периферийной стенки имеет неплоский профиль, например, скошенный профиль или изогнутый профиль, так что периферийная стенка контактирует со стержнем лишь на своей самой наружной периферийной кромке, причем обеспечен некоторый промежуток между расположенной ниже по потоку концевой поверхностью стержня и концевой поверхностью периферийной стенки на внутренней периферии этой периферийной стенки.

Предпочтительно, длина полого трубчатого опорного элемента составляет по меньшей мере приблизительно 10 миллиметров. Более предпочтительно, длина полого трубчатого опорного элемента составляет по меньшей мере приблизительно 15 миллиметров. Еще более предпочтительно, длина полого трубчатого опорного элемента составляет по меньшей мере приблизительно 20 миллиметров.

Длина полого трубчатого опорного элемента предпочтительно меньше приблизительно 60 миллиметров или равна приблизительно 60 миллиметрам. Более предпочтительно, длина полого трубчатого опорного элемента меньше приблизительно 50 миллиметров или равна 50 миллиметрам. Еще более предпочтительно, длина полого трубчатого опорного элемента составляет меньше приблизительно 40 миллиметров или равна приблизительно 40 миллиметрам.

В некоторых вариантах осуществления длина полого трубчатого опорного элемента составляет от приблизительно 10 миллиметров до приблизительно 60 миллиметров, или от приблизительно 10 миллиметров до приблизительно 50 миллиметров, или от приблизительно 10 миллиметров до приблизительно 40 миллиметров. В других вариантах осуществления длина полого трубчатого опорного элемента составляет от приблизительно 15 миллиметров до приблизительно 60 миллиметров, или от приблизительно 15 миллиметров до приблизительно 50 миллиметров, или от приблизительно 15 миллиметров до приблизительно 40 миллиметров. В дополнительных вариантах осуществления длина полого трубчатого опорного элемента составляет от приблизительно 20 миллиметров до приблизительно 60 миллиметров, или от приблизительно 20 миллиметров до приблизительно 50 миллиметров, или от приблизительно 20 миллиметров до приблизительно 40 миллиметров.

В некоторых предпочтительных вариантах осуществления длина полого трубчатого опорного элемента составляет от приблизительно 10 миллиметров до приблизительно 60 миллиметров, более предпочтительно от приблизительно 15 миллиметров до приблизительно 50 миллиметров, еще более предпочтительно от приблизительно 20 миллиметров до приблизительно 40 миллиметров.

Как кратко описано выше, генерирующее аэрозоль изделие согласно настоящему изобретению содержит элемент для охлаждения аэрозоля, выровненный в продольном направлении со стержнем и полым трубчатым опорным элементом и расположенный ниже по потоку относительно полого трубчатого опорного элемента.

В некоторых вариантах осуществления элемент для охлаждения аэрозоля расположен непосредственно ниже по потоку после полого трубчатого опорного элемента. Используемое в данном документе со ссылкой на настоящее изобретение выражение «расположен непосредственно ниже по потоку после полого трубчатого опорного элемента» означает, что полый трубчатый опорный элемент и элемент для охлаждения аэрозоля находятся в контакте друг с другом или очень близко друг к другу. На практике выражение «расположенный непосредственно ниже по потоку после полого трубчатого опорного элемента» используется для указания на то, что минимальное продольное расстояние между расположенной ниже по потоку концевой поверхностью полого трубчатого опорного элемента и расположенной выше по потоку концевой поверхностью периферийной стенкой элемента для охлаждения аэрозоля составляет меньше 1 миллиметра, предпочтительно меньше 0,5 миллиметра, еще более предпочтительно меньше 0,25 миллиметра. В особо предпочтительных вариантах осуществления расположенная выше по потоку концевая поверхность элемента для охлаждения аэрозоля непосредственно контактирует с расположенной ниже по потоку концевой поверхностью периферийной стенки полого трубчатого опорного элемента.

В других вариантах осуществления генерирующее аэрозоль изделие может содержать один или более дополнительных компонентов между полым трубчатым опорным элементом и элементом для охлаждения аэрозоля.

Например, генерирующее аэрозоль изделие может содержать заглушку из фильтрующего материала, способную отфильтровывать компоненты в виде частиц, газообразные компоненты или их комбинацию. Подходящие фильтрующие материалы известны из уровня техники и включают, без ограничения: волоконные фильтрующие материалы, например такие, как ацетилцеллюлозный штранг; вискозные волокна, волокна полигидроксиалканоатов (PHA), волокна полимолочной кислоты (PLA) и бумагу; адсорбенты, например такие, как активированный глинозем, цеолиты, молекулярные сита и силикагель; и их комбинации. В дополнение, заглушка из фильтрующего материала может дополнительно содержать одно или более веществ для модификации аэрозоля. Подходящие вещества для модификации аэрозоля известны из уровня техники и включают, без ограничения, вкусоароматические вещества, например такие, как ментол. Длина заглушки из фильтрующего материала может составлять от приблизительно 4 миллиметров до приблизительно 25 миллиметров. Предпочтительно, длина заглушки из фильтрующего материала составляет по меньшей мере приблизительно 6 миллиметров, более предпочтительно по меньшей мере приблизительно 8 миллиметров. Длина заглушки из фильтрующего материала предпочтительно меньше приблизительно 25 миллиметров или равна приблизительно 25 миллиметрам, более предпочтительно меньше приблизительно 20 миллиметров или равна приблизительно 20 миллиметрам, еще более предпочтительно меньше приблизительно 15 миллиметров или равна приблизительно 15 миллиметрам. В особо предпочтительных вариантах осуществления длина заглушки из фильтрующего материала меньше приблизительно 10 миллиметров или равна приблизительно 10 миллиметрам. В иллюстративном варианте осуществления длина заглушки из фильтрующего материала составляет приблизительно 5 миллиметров. В еще одном иллюстративном варианте осуществления длина мундштука составляет приблизительно 7 миллиметров.

Элемент для охлаждения аэрозоля содержит полый трубчатый сегмент, имеющий поперечную стенку в месте, находящемся между расположенным выше по потоку концом и расположенным ниже по потоку концом полого трубчатого сегмента. По существу, цилиндрический просвет, образованный внутри полым трубчатым сегментом, разделен посредством поперечной стенки на две области, а именно первую полость, расположенную выше по потоку относительно поперечной стенки, и вторую полость, расположенную ниже по потоку относительно поперечной стенки. Поперечная стенка содержит одно или более отверстий, проходящих насквозь через поперечную стенку таким образом, что через эти одно или более отверстий обеспечивается сообщение по текучей среде между первой полостью и второй полостью.

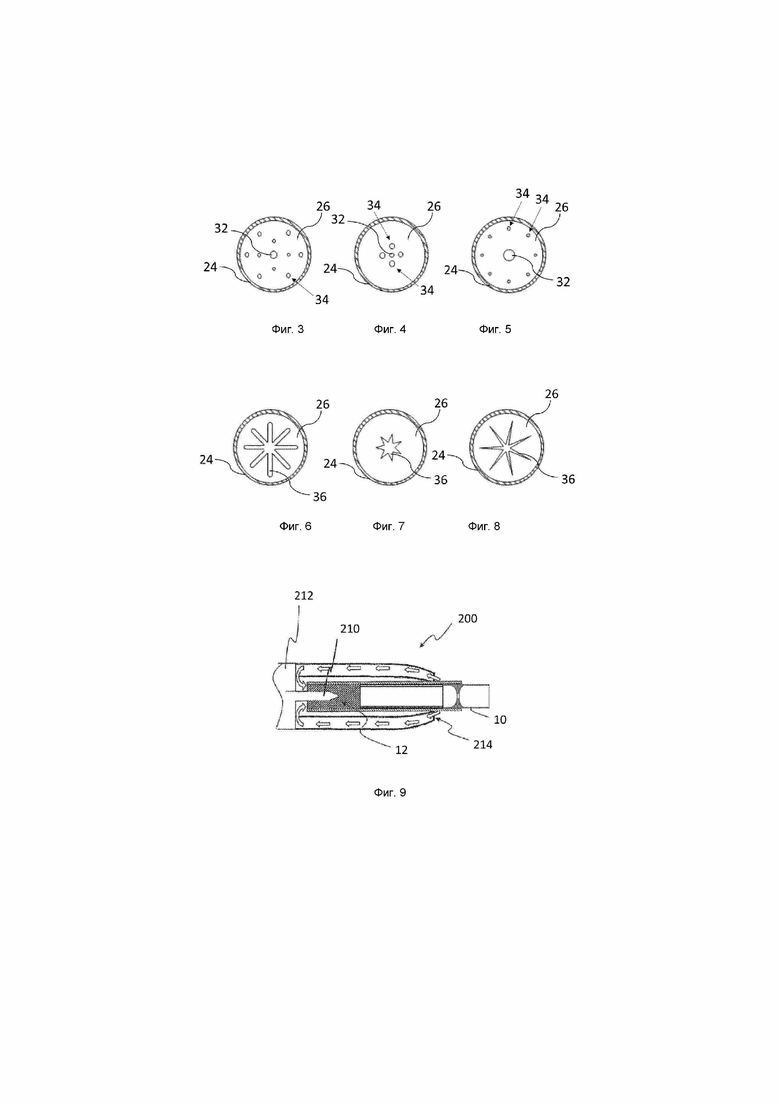

Без обращения к теории следует понимать, что указанная расположенная выше по потоку полость элемента для охлаждения аэрозоля способна обеспечивать возможность концентрации воздуха и аэрозольных испаренных веществ, вытягиваемых через изделие, вокруг одного или более отверстий в поперечной стенке перед их дополнительным вытягиванием ниже по потоку через указанные одно или более отверстий. Количество, форма и размер отверстий, обеспеченных в поперечной стенке, могут быть выбраны с целью регулирования сопротивления затяжке (RTD) элемента для охлаждения аэрозоля, а также RTD генерирующего аэрозоль изделия. Кроме того, количество, форма и размер отверстий могут быть выбраны с целью обеспечения гомогенизации воздуха и аэрозольных испаренных веществ, а также для увеличения турбулентности их потока.

Элемент для охлаждения аэрозоля может быть изготовлен из материала, имеющего сравнительно высокую теплоемкость, с тем, чтобы элемент для охлаждения аэрозоля был способен поглощать тепловую энергию, переносимую аэрозолем, протекающим через изделие, без значительного повышения температуры элемента для охлаждения аэрозоля. Например, элемент для охлаждения аэрозоля может быть изготовлен из материала на основе целлюлозы, включая термопластичный бумажный материал. В еще одном примере элемент для охлаждения аэрозоля, может быть изготовлен из полимолочной кислоты (PLA) или полигидроксиалканоата (PHA).

В некоторых вариантах осуществления поперечная стенка имеет одно отверстие, более предпочтительно одно, по существу, центральное отверстие. Центральное отверстие предпочтительно имеет эквивалентный диаметр по меньшей мере приблизительно 0,2 миллиметра. Более предпочтительно, центральное отверстие имеет эквивалентный диаметр по меньшей мере приблизительно 0,3 миллиметра.

Центральное отверстие предпочтительно имеет эквивалентный диаметр, меньший или равный приблизительно 0,8 миллиметра. Более предпочтительно, центральное отверстие имеет эквивалентный диаметр, меньший или равный приблизительно 0,6 миллиметра.

В некоторых предпочтительных вариантах осуществления центральное отверстие имеет эквивалентный диаметр от приблизительно 0,2 миллиметра до приблизительно 0,8 миллиметра, более предпочтительно от 0,2 миллиметра до приблизительно 0,6 миллиметра. В других вариантах осуществления центральное отверстие предпочтительно имеет эквивалентный диаметр от приблизительно 0,3 миллиметра до приблизительно 0,8 миллиметра, более предпочтительно от приблизительно 0,3 миллиметра до приблизительно 0,6 миллиметра.

В других вариантах осуществления поперечная стенка имеет множество отверстий. Предпочтительно, поперечная стенка имеет множество отверстий, расположенных через, по существу, равные промежутки в окружном направлении. Например, в поперечной стенке могут быть обеспечены четыре, шесть, восемь, десять или двенадцать отверстий, расположенных через, по существу, одинаковые промежутки в окружном направлении.

В этих вариантах осуществления каждое отверстие предпочтительно имеет эквивалентный диаметр по меньшей мере приблизительно 0,1 миллиметра. Более предпочтительно, каждое отверстие имеет эквивалентный диаметр по меньшей мере приблизительно 0,2 миллиметра. В этих вариантах осуществления каждое отверстие предпочтительно имеет эквивалентный диаметр, меньший или равный приблизительно 0,7 миллиметра. Более предпочтительно, каждое отверстие имеет эквивалентный диаметр, меньший или равный приблизительно 0,5 миллиметра. В предпочтительных вариантах осуществления каждое отверстие имеет эквивалентный диаметр от приблизительно 0,1 миллиметра до приблизительно 0,7 миллиметра, или от приблизительно 0,1 миллиметра до приблизительно 0,5 миллиметра, или от приблизительно 0,2 миллиметра до приблизительно 0,7 миллиметра, или от приблизительно 0,2 миллиметра до приблизительно 0,5 миллиметра.

В некоторых вариантах осуществления все из указанного множества отверстий могут быть расположены на одинаковом радиальном расстоянии от продольной оси элемента для охлаждения аэрозоля. В других вариантах осуществления указанное множество отверстий может содержать подмножества отверстий, причем отверстия в каждом подмножестве расположены на отличном от других радиальном расстоянии от продольной оси элемента для охлаждения аэрозоля.

В особо предпочтительных вариантах осуществления поперечная стенка может содержать первое подмножество отверстий (например, подмножество из четырех отверстий), расположенных через, по существу, равные промежутки в окружном направлении на первом радиальном расстоянии от продольной оси элемента для охлаждения аэрозоля, и второе подмножество отверстий (например, подмножество из шести отверстий), расположенных через, по существу, равные промежутки в окружном направлении на втором радиальном расстоянии от продольной оси элемента для охлаждения аэрозоля, причем второе радиальное расстояние больше, чем первое радиальное расстояние. Это обеспечивает возможность особо однородного распределения потока воздуха и испаренных аэрозольных веществ по элементу для охлаждения аэрозоля.

В еще одном варианте осуществления поперечная стенка имеет множество, по существу, радиальных прорезей, проходящих от центра поперечной стенки на длину, меньшую радиуса поперечной стенки. В контексте данного документа выражение «по существу, радиальный» используется для описания прорези, проходящей от центра поперечной стенки, по существу, вдоль радиуса генерирующего аэрозоль изделия. Длина радиальной прорези меньше, чем радиус полого трубчатого сегмента. Иначе говоря, радиальная прорезь проходит от центра поперечной стенки до промежуточного положения, находящегося между центром поперечной стенки и периферийной стенкой полого трубчатого сегмента.

Форма сечения прорезей может быть, по существу, прямоугольной или треугольной. Например, поперечная стенка может содержать три, четыре, пять, шесть, восемь, десять или двенадцать, по существу, радиальных прорезей. Таким образом, если смотреть с конца элемента для охлаждения аэрозоля, то указанное множество, по существу, радиальных прорезей может выглядеть как звездообразное отверстие в поперечной стенке.

Толщина поперечной стенки, измеренная вдоль продольной оси изделия, может быть практически постоянной. В качестве альтернативы, толщина поперечной стенки изменяется в радиальном направлении и является максимальной на периферии поперечной стенки. В некоторых вариантах осуществления поперечная стенка имеет такую форму, что она образует, по существу, сужающиеся на конус или скошенные или имеющие форму усеченного конуса части полости, расположенной выше по потоку, и полости, расположенной ниже по потоку, смежные с поперечной стенкой. Таким образом, внутренний диаметр полого трубчатого сегмента до некоторой степени уменьшается в направлении поперечной стенки. Это обеспечивает преимущество, состоящее в содействии концентрированию газообразного потока в сердцевине элемента для охлаждения аэрозоля, так что воздух и испаренные аэрозольные вещества постепенно направляются к указанным одному или более отверстиям в поперечной стенке.

Длина элемента для охлаждения аэрозоля может составлять от приблизительно 5 миллиметров до приблизительно 35 миллиметров. В некоторых вариантах осуществления длина элемента для охлаждения аэрозоля составляет от приблизительно 5 миллиметров до приблизительно 25 миллиметров, или от приблизительно 5 миллиметров до приблизительно 20 миллиметров, или от приблизительно 5 миллиметров до приблизительно 19 миллиметров.

Предпочтительно, длина элемента для охлаждения аэрозоля составляет по меньшей мере приблизительно 8 миллиметров. Более предпочтительно, длина элемента для охлаждения аэрозоля составляет по меньшей мере приблизительно 9 миллиметров. Длина элемента для охлаждения аэрозоля предпочтительно меньше приблизительно 30 миллиметров или равна приблизительно 30 миллиметрам. Более предпочтительно, длина элемента для охлаждения аэрозоля меньше приблизительно 25 миллиметров или равна приблизительно 25 миллиметрам. Еще более предпочтительно, длина элемента для охлаждения аэрозоля меньше приблизительно 20 миллиметров или равна приблизительно 20 миллиметрам. В особо предпочтительных вариантах осуществления длина элемента для охлаждения аэрозоля меньше 19 миллиметров или равна 19 миллиметрам.

В предпочтительных вариантах осуществления длина элемента для охлаждения аэрозоля составляет от приблизительно 8 миллиметров до приблизительно 30 миллиметров, или от приблизительно 8 миллиметров до приблизительно 25 миллиметров, или от приблизительно 8 миллиметров до приблизительно 20 миллиметров, или от приблизительно 8 миллиметров до приблизительно 19 миллиметров, более предпочтительно от приблизительно 9 миллиметров до приблизительно 30 миллиметров, или от приблизительно 9 миллиметров до приблизительно 25 миллиметров, или от приблизительно 9 миллиметров до приблизительно 9 миллиметров, или от приблизительно 9 миллиметров до приблизительно 9 миллиметров.

Предпочтительно, длина первой полости меньше длины второй полости.

В предпочтительных вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет по меньшей мере приблизительно 0,15. Более предпочтительно, соотношение между длиной первой полости и длиной второй полости составляет по меньшей мере приблизительно 0,20. Еще более предпочтительно, соотношение между длиной первой полости и длиной второй полости составляет по меньшей мере приблизительно 0,25. В особо предпочтительных вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет по меньшей мере приблизительно 0,33.

Предпочтительно, соотношение между длиной первой полости и длиной второй полости меньше или равно приблизительно 0,95. Более предпочтительно, соотношение между длиной первой полости и длиной второй полости меньше или равно приблизительно 0,9. Еще более предпочтительно, соотношение между длиной первой полости и длиной второй полости меньше или равно приблизительно 0,8.

В некоторых вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет от приблизительно 0,15 до приблизительно 0,95, или от приблизительно 0,15 до приблизительно 0,9, или от приблизительно 0,15 до приблизительно 0,8. В других вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет от приблизительно 0,20 до приблизительно 0,95, или от приблизительно 0,20 до приблизительно 0,9, или от приблизительно 0,20 до приблизительно 0,8. В дополнительных вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет от приблизительно 0,25 до приблизительно 0,95, или от приблизительно 0,25 до приблизительно 0,9, или от приблизительно 0,25 до приблизительно 0,8. В некоторых других вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет от приблизительно 0,33 до приблизительно 0,95, или от приблизительно 0,33 до приблизительно 0,9, или от приблизительно 0,33 до приблизительно 0,8.

В особо предпочтительных вариантах осуществления соотношение между длиной первой полости и длиной второй полости составляет от приблизительно 0,15 до приблизительно 0,95, более предпочтительно от приблизительно 0,2 до приблизительно 0,9, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,8.

В предпочтительном варианте осуществления соотношение между длиной первой полости и длиной второй полости составляет приблизительно 0,72. В еще одном варианте осуществления соотношение между длиной первой полости и длиной второй полости составляет приблизительно 0,8.

Предпочтительно, длина первой полости составляет по меньшей мере приблизительно 3 миллиметра. Более предпочтительно, длина первой полости составляет по меньшей мере приблизительно 4 миллиметра. Еще более предпочтительно, длина первой полости составляет по меньшей мере приблизительно 5 миллиметров. Длина первой полости предпочтительно меньше приблизительно 13 миллиметров или равна приблизительно 13 миллиметрам. Более предпочтительно длина второй полости меньше приблизительно 8 миллиметров или равна приблизительно 8 миллиметрам. Еще более предпочтительно, длина первой полости меньше 7 миллиметров или равна 7 миллиметрам.

В некоторых примерах вариантов осуществления длина первой полости составляет от приблизительно 3 миллиметров до приблизительно 13 миллиметров, или от приблизительно 3 миллиметров до приблизительно 8 миллиметров, или от приблизительно 3 миллиметров до приблизительно 7 миллиметров. В других вариантах осуществления длина первой полости составляет от приблизительно 4 миллиметров до приблизительно 13 миллиметров, или от приблизительно 4 миллиметров до приблизительно 8 миллиметров, или от приблизительно 4 миллиметров до приблизительно 7 миллиметров. В дополнительных вариантах осуществления длина первой полости составляет от приблизительно 5 миллиметров до приблизительно 13 миллиметров, или от приблизительно 5 миллиметров до приблизительно 8 миллиметров, или от приблизительно 5 миллиметров до приблизительно 7 миллиметров.

В некоторых предпочтительных вариантах осуществления длина первой полости составляет от приблизительно 3 миллиметров до приблизительно 13 миллиметров, более предпочтительно от приблизительно 4 миллиметров до приблизительно 8 миллиметров, еще более предпочтительно от приблизительно 5 миллиметров до приблизительно 7 миллиметров.

Предпочтительно, длина второй полости составляет по меньшей мере приблизительно 4 миллиметра. Более предпочтительно, длина второй полости составляет по меньшей мере приблизительно 5 миллиметров. Еще более предпочтительно, длина второй полости составляет по меньшей мере приблизительно 6 миллиметров. Длина второй полости предпочтительно меньше 17 миллиметров или равна приблизительно 17 миллиметрам. Более предпочтительно, длина второй полости меньше приблизительно 11 миллиметров или равна приблизительно 11 миллиметрам. Еще более предпочтительно, длина второй полости меньше 10 миллиметров или равна приблизительно 10 миллиметрам.

В некоторых примерах вариантов осуществления длина второй полости составляет от приблизительно 4 миллиметров до приблизительно 17 миллиметров, или от приблизительно 4 миллиметров до приблизительно 11 миллиметров, или от приблизительно 4 миллиметров до приблизительно 10 миллиметров. В других вариантах осуществления длина второй полости составляет от приблизительно 5 миллиметров до приблизительно 17 миллиметров, или от приблизительно 5 миллиметров до приблизительно 11 миллиметров, или от приблизительно 5 миллиметров до приблизительно 10 миллиметров. В дополнительных вариантах осуществления длина второй полости составляет от приблизительно 6 миллиметров до приблизительно 17 миллиметров, или от приблизительно 6 миллиметров до приблизительно 11 миллиметров, или от приблизительно 6 миллиметров до приблизительно 10 миллиметров.

В некоторых предпочтительных вариантах осуществления длина второй полости составляет от приблизительно 4 миллиметров до приблизительно 17 миллиметров, более предпочтительно от приблизительно 5 миллиметров до приблизительно 11 миллиметров, еще более предпочтительно от приблизительно 6 миллиметров до приблизительно 10 миллиметров.

Предпочтительно, толщина периферийной стенки полого трубчатого сегмента составляет по меньшей мере приблизительно 0,2 миллиметра. Более предпочтительно, толщина периферийной стенки полого трубчатого сегмента составляет по меньшей мере приблизительно 0,5 миллиметра. Еще более предпочтительно, толщина периферийной стенки полого трубчатого сегмента составляет по меньшей мере приблизительно 1 миллиметр. Толщина периферийной стенки полого трубчатого сегмента предпочтительно меньше или равна 3,5 миллиметра. Более предпочтительно, толщина периферийной стенки полого трубчатого сегмента меньше 3 миллиметров или равна 3 миллиметрам. Еще более предпочтительно, толщина периферийной стенки полого трубчатого сегмента меньше или равна 2,5 миллиметра.

В некоторых вариантах осуществления толщина периферийной стенки полого трубчатого сегмента составляет от приблизительно 0,2 миллиметра до приблизительно 3,5 миллиметра, или от приблизительно 0,2 миллиметра до приблизительно 3 миллиметров, или от приблизительно 0,2 миллиметра до приблизительно 2,5 миллиметра. В других вариантах осуществления толщина периферийной стенки полого трубчатого сегмента составляет от приблизительно 0,5 миллиметра до приблизительно 3,5 миллиметра, или от приблизительно 0,5 миллиметра до приблизительно 3 миллиметров, или от приблизительно 0,5 миллиметра до приблизительно 2,5 миллиметра. В дополнительных вариантах осуществления толщина периферийной стенки полого трубчатого сегмента составляет от приблизительно 1 миллиметра до приблизительно 3,5 миллиметра, или от приблизительно 1 миллиметра до приблизительно 3 миллиметров, или от приблизительно 1 миллиметра до приблизительно 2,5 миллиметра.

В некоторых предпочтительных вариантах осуществления толщина периферийной стенки полого трубчатого сегмента составляет от приблизительно 0,2 миллиметра до приблизительно 3,5 миллиметра, более предпочтительно от приблизительно 0,5 миллиметра до приблизительно 3 миллиметров, еще более предпочтительно от приблизительно 1 миллиметра до приблизительно 2,5 миллиметра.

Предпочтительно, наружный диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 3 миллиметра. Более предпочтительно, наружный диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 4 миллиметра. Еще более предпочтительно, наружный диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 5 миллиметров. Наружный диаметр полого трубчатого сегмента предпочтительно меньше приблизительно 13 миллиметров или равен приблизительно 13 миллиметрам. Более предпочтительно, наружный диаметр полого трубчатого сегмента меньше приблизительно 10 миллиметров или равен приблизительно 10 миллиметрам. Еще более предпочтительно, наружный диаметр полого трубчатого сегмента меньше приблизительно 8 миллиметров или равен приблизительно 8 миллиметрам.

В некоторых вариантах осуществления наружный диаметр полого трубчатого сегмента составляет от приблизительно 3 миллиметров до приблизительно 13 миллиметров, или от приблизительно 3 миллиметров до приблизительно 10 миллиметров, или от приблизительно 3 миллиметров до приблизительно 8 миллиметров. В других вариантах осуществления наружный диаметр полого трубчатого сегмента составляет от приблизительно 4 миллиметров до приблизительно 13 миллиметров, или от приблизительно 4 миллиметров до приблизительно 10 миллиметров, или от приблизительно 4 миллиметров до приблизительно 8 миллиметров. В дополнительных вариантах осуществления наружный диаметр полого трубчатого сегмента составляет от приблизительно 5 миллиметров до приблизительно 13 миллиметров, или от приблизительно 5 миллиметров до приблизительно 10 миллиметров, или от приблизительно 5 миллиметров до приблизительно 8 миллиметров.

В предпочтительных вариантах осуществления наружный диаметр полого трубчатого сегмента составляет от приблизительно 3 миллиметров до приблизительно 13 миллиметров, более предпочтительно от приблизительно 4 миллиметров до приблизительно 10 миллиметров, еще более предпочтительно от приблизительно 5 миллиметров до приблизительно 8 миллиметров. В некоторых вариантах осуществления наружный диаметр полого трубчатого сегмента составляет от приблизительно 4 миллиметров до приблизительно 8 миллиметров.

Предпочтительно, внутренний диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 2 миллиметра. Более предпочтительно, внутренний диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 3 миллиметра. Еще более предпочтительно, внутренний диаметр полого трубчатого сегмента составляет по меньшей мере приблизительно 4 миллиметра. Внутренний диаметр полого трубчатого сегмента предпочтительно меньше приблизительно 10 миллиметров или равен приблизительно 10 миллиметрам. Более предпочтительно, внутренний диаметр полого трубчатого сегмента меньше или равен приблизительно 7,5 миллиметра. Еще более предпочтительно, внутренний диаметр полого трубчатого сегмента меньше приблизительно 6 миллиметров или равен приблизительно 6 миллиметрам.

В некоторых вариантах осуществления внутренний диаметр полого трубчатого сегмента составляет от приблизительно 2 миллиметров до приблизительно 10 миллиметров, или от приблизительно 2 миллиметров до приблизительно 7,5 миллиметра, или от приблизительно 2 миллиметров до приблизительно 6 миллиметров. В других вариантах осуществления внутренний диаметр полого трубчатого сегмента составляет от приблизительно 3 миллиметров до приблизительно 10 миллиметров, или от приблизительно 3 миллиметров до приблизительно 7,5 миллиметра, или от приблизительно 3 миллиметров до приблизительно 6 миллиметров. В дополнительных вариантах осуществления внутренний диаметр полого трубчатого сегмента составляет от приблизительно 4 миллиметров до приблизительно 10 миллиметров, или от приблизительно 4 миллиметров до приблизительно 7,5 миллиметра, или от приблизительно 4 миллиметров до приблизительно 6 миллиметров.

В предпочтительных вариантах осуществления внутренний диаметр полого трубчатого сегмента составляет от приблизительно 2 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 3 миллиметров до приблизительно 7,5 миллиметра, еще более предпочтительно от приблизительно 4 миллиметров до приблизительно 6 миллиметров. В некоторых вариантах осуществления внутренний диаметр полого трубчатого сегмента составляет от приблизительно 3 миллиметров до приблизительно 7,5 миллиметра.

Общая длина генерирующего аэрозоль изделия предпочтительно составляет по меньшей мере приблизительно 35 миллиметров. Более предпочтительно, общая длина генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 40 миллиметров. Еще более предпочтительно, общая длина генерирующего аэрозоль изделия составляет по меньшей мере приблизительно 45 миллиметров. Дополнительно или в качестве альтернативы, общая длина генерирующего аэрозоль изделия предпочтительно меньше приблизительно 100 миллиметров или равна приблизительно 100 миллиметрам. Более предпочтительно, общая длина генерирующего аэрозоль изделия меньше приблизительно 80 миллиметров или равна приблизительно 80 миллиметрам. Еще более предпочтительно, общая длина генерирующего аэрозоль изделия меньше приблизительно 75 миллиметров или равна приблизительно 75 миллиметрам. Наиболее предпочтительно, общая длина генерирующего аэрозоль изделия меньше приблизительно 70 миллиметров или равна приблизительно 70 миллиметрам.

В некоторых вариантах осуществления общая длина генерирующего аэрозоль изделия составляет от приблизительно 35 миллиметров до приблизительно 100 миллиметров, или от приблизительно 35 миллиметров до приблизительно 80 миллиметров, или от приблизительно 35 миллиметров до приблизительно 75 миллиметров, или от приблизительно 35 миллиметров до приблизительно 70 миллиметров. В других вариантах осуществления общая длина генерирующего аэрозоль изделия составляет от приблизительно 40 миллиметров до приблизительно 100 миллиметров, или от приблизительно 40 миллиметров до приблизительно 80 миллиметров, или от приблизительно 40 миллиметров до приблизительно 75 миллиметров, или от приблизительно 40 миллиметров до приблизительно 70 миллиметров. В дополнительных вариантах осуществления общая длина генерирующего аэрозоль изделия составляет от приблизительно 45 миллиметров до приблизительно 100 миллиметров, или от приблизительно 45 миллиметров до приблизительно 80 миллиметров, или от приблизительно 45 миллиметров до приблизительно 75 миллиметров, или от приблизительно 45 миллиметров до приблизительно 70 миллиметров.

В особо предпочтительных вариантах осуществления общая длина генерирующего аэрозоль изделия составляет от приблизительно 35 миллиметров до приблизительно 80 миллиметров, более предпочтительно от приблизительно 40 миллиметров до приблизительно 75 миллиметров, еще более предпочтительно от приблизительно 45 миллиметров до приблизительно 70 миллиметров.

Как кратко описано выше, генерирующее аэрозоль изделие может содержать дополнительный компонент между полым трубчатым опорным элементом и элементом для охлаждения аэрозоля. В некоторых вариантах осуществления дополнительный компонент может представлять собой дополнительный элемент для охлаждения аэрозоля (также именуемый в данном документе «вторичным» элементом для охлаждения аэрозоля), выполненный с возможностью инициирования охлаждения газообразного потока, поступающего из генерирующего аэрозоль субстрата, для содействия конденсации соединений, выделяющихся из субстрата, для их конденсации с образованием аэрозоля. В некоторых вариантах осуществления вторичный элемент для охлаждения аэрозоля может быть выполнен в виде собранного, при необходимости гофрированного, листа из полимерного материала, такого как полимолочная кислота (PLA), который образует множество продольно проходящих каналов. На практике лист из PLA может быть «гофрирован» с образованием, по существу, параллельных складок или гофров. Затем гофрированный лист из PLA может быть собран, свернут, сложен или плиссирован, или иным образом сжат или сужен, по существу, в поперечном направлении относительно продольной оси таким образом, что указанные, по существу, параллельные складки или гофры проходят в продольном направлении. Без обращения к теории следует отметить, что один такой собранный гофрированный лист из полимерного материала может действовать, по существу, в качестве теплообменника.

Предпочтительно, длина дополнительного элемента для охлаждения аэрозоля составляет по меньшей мере приблизительно 4 миллиметра. Более предпочтительно длина, дополнительного элемента для охлаждения аэрозоля составляет по меньшей мере приблизительно 6 миллиметров. Еще более предпочтительно, длина дополнительного элемента для охлаждения аэрозоля составляет по меньшей мере приблизительно 9 миллиметров. Длина дополнительного элемента для охлаждения аэрозоля предпочтительно меньше приблизительно 25 миллиметров или равна приблизительно 25 миллиметрам. Более предпочтительно, длина дополнительного элемента для охлаждения аэрозоля предпочтительно меньше 20 миллиметров или равна приблизительно 20 миллиметрам. Еще более предпочтительно, длина дополнительного элемента для охлаждения аэрозоля предпочтительно меньше приблизительно 15 миллиметров или равна приблизительно 15 миллиметрам.

В некоторых вариантах осуществления длина дополнительного элемента для охлаждения аэрозоля составляет от приблизительно 4 миллиметров до приблизительно 25 миллиметров, или от приблизительно 4 миллиметров до приблизительно 20 миллиметров, или от приблизительно 4 миллиметров до приблизительно 15 миллиметров. В других вариантах осуществления длина дополнительного элемента для охлаждения аэрозоля составляет от приблизительно 6 миллиметров до приблизительно 25 миллиметров, или от приблизительно 6 миллиметров до приблизительно 20 миллиметров, или от приблизительно 6 миллиметров до приблизительно 15 миллиметров. В дополнительных вариантах осуществления длина дополнительного элемента для охлаждения аэрозоля составляет от приблизительно 9 миллиметров до приблизительно 25 миллиметров, или от приблизительно 9 миллиметров до приблизительно 20 миллиметров, или от приблизительно 9 миллиметров до приблизительно 15 миллиметров.

В некоторых предпочтительных вариантах осуществления длина дополнительного элемента для охлаждения аэрозоля составляет от приблизительно 4 миллиметров до приблизительно 25 миллиметров, более предпочтительно от приблизительно 6 миллиметров до приблизительно 20 миллиметров, еще более предпочтительно от приблизительно 9 миллиметров до приблизительно 15 миллиметров.

Компоненты генерирующего аэрозоль изделия согласно настоящему изобретению могут быть индивидуально окружены оберткой. Обертка может быть выполнена из пористого или непористого листового материала. Обертка может быть выполнена из любого подходящего материала или комбинации материалов. Предпочтительно, обертка представляет собой бумажную обертку. Однако два или более компонентов также могут быть окружены общей оберткой. Кроме того, стержень из генерирующего аэрозоль субстрата и другие компоненты обычно собраны внутри одной обертки. Например, в варианте осуществления генерирующее аэрозоль изделие содержит, в линейной последовательной компоновке, стержень из генерирующего аэрозоль субстрата, трубчатый опорный элемент, элемент для охлаждения аэрозоля, описанный выше, и наружную обертку, окружающую указанные стержень, опорный элемент и элемент для охлаждения аэрозоля. В еще одном варианте осуществления генерирующее аэрозоль изделие содержит, в линейной последовательной компоновке, стержень из генерирующего аэрозоль субстрата, трубчатый опорный элемент, вторичный элемент для охлаждения аэрозоля, элемент для охлаждения аэрозоля, описанный выше, и наружную обертку, окружающую указанные стержень, опорный элемент и элементы для охлаждения аэрозоля.

В некоторых вариантах осуществления генерирующие аэрозоль изделия содержат зону вентиляции в месте вдоль элемента для охлаждения аэрозоля. Предпочтительно, генерирующее аэрозоль изделие содержит зону вентиляции в месте вдоль длины элемента для охлаждения аэрозоля.

В некоторых вариантах осуществления зона вентиляции обеспечена в месте вдоль расположенной выше по потоку полости. Таким образом, между наружной средой и расположенной выше по потоку полостью обеспечено сообщение по текучей среде, так что при осуществлении потребителем затяжки на генерирующем аэрозоль изделии, некоторое количество окружающего воздуха втягивается в расположенную выше по потоку полость через вентиляционные отверстия, проходящие насквозь через периферийную стенку полого трубчатого сегмента. Это обеспечивает преимущество, состоящее в том, что благодаря смешиванию окружающего воздуха с поступающим потоком аэрозоля обеспечивается возможность снижения температуры аэрозоля и/или содействия конденсации или росту аэрозольных частиц. В то же самое время, поток окружающего воздуха через периферийную стенку элемента для охлаждения аэрозоля обеспечивает возможность дополнительного содействия поддержанию температуры периферийной стенки ниже требуемого порогового значения.

В других вариантах осуществления зона вентиляции обеспечена в месте вдоль длины элемента для охлаждения аэрозоля таким образом, что обеспечено сообщение по текучей среде между наружной средой и расположенной ниже по потоку полостью. В особо предпочтительных вариантах осуществления зона вентиляции содержит множество отверстий, проходящих насквозь через периферийную стенку и поперечную стенку элемента для охлаждения аэрозоля таким образом, что образованы наклонные воздушные каналы, которые соединяют наружную среду с расположенной ниже по потоку полостью. Это, в частности, обеспечивает возможность содействия поддержанию температуры периферийной стенки элемента для охлаждения аэрозоля ниже требуемого порогового значения, особенно в местах вблизи поперечной стенки, где ожидается максимальная теплопередача.