Изобретение относится к металлургии легких металлов, в частности, к получению литий-борного сплава. Может использоваться в электротехнике для активных анодных материалов в химических источниках тока.

Известен способ получения сплава литий-бор по изобретению РФ №2395603, дата публикация 27.07.2010, включающий одновременно механическое и электромагнитное перемешивание компонентов в реакторе, многоступенчатый нагрев в инертной атмосфере с выдержкой при каждой температуре и охлаждение с получением слитка.

Недостатком данного метода является использование одноразовых тиглей сложной эллиптической формы, что требует значительных затрат для их изготовления, а также применение специального сложного устройства для электромагнитного перемешивания компонентов. При этом сплав имеет недостаточную пластичность для проката его в фольгированную ленту, которая используется для образования активных анодных материалов в химических источниках тока.

Наиболее близким к заявляемому является способ изготовления литий-кадмий-борного сплава RU 2777 323, включающий загрузку в тигель герметичного реактора компонентов сплава, их расплавление путем многоступенчатого нагрева с выдержкой при каждой температуре до достижения температуры вязкости и охлаждение полученного сплава, причем сначала в тигель загружают литий в количестве 52-58 мас. % и кадмий (у нас - легирующий компонент) в количестве 1-3 мас. % и проводят многоступенчатый нагрев, при котором сначала осуществляют нагрев загруженных в тигель лития и кадмия до температуры 340°С с получением расплава, в который затем вводят аморфный порошковый бор в количестве 41-45 мас. % с одновременным механическим перемешиванием полученной смеси, затем осуществляют последующий нагрев до температуры 450°С, а затем - нагрев до температуры 500°С, перемешивание прекращают и ведут дальнейший нагрев до температуры 540-560°С с получением затвердевшего литий-кадмий-борного сплава, который затем охлаждают.

Недостатком прототипа является недостаточная пластичность получаемого сплава, не позволяющая проводить его прокатку до требуемой толщины.

Проблемой изготовления литий-борных сплавов является обеспечение полноты протекания процессов сплавообразования, следствием чего является хрупкость получаемого продукта, препятствующая его качественной прокатке.

Техническим результатом изобретения является увеличение пластичности сплава за счет более полного протекания процесса образования соединения Li5В4.

Указанный технический результат достигается предлагаемым способом изготовления литий-борного сплава.

Способ изготовления литий-бор-магниевого сплава, включающий загрузку в тигель герметичного реактора смеси из расчетного количества лития и легирующего компонента, добавление расчетного количества порошкового бора при механическом перемешивании полученной смеси до температуры формирования вязкого расплава и последующее охлаждение полученного сплава, в качестве легирующего компонента используют листовой магний, поверхность которого предварительно подвергают абразивной очистке, в качестве порошка бора используют смесь кристаллического и аморфного бора в равных массовых долях, при этом смесь расчетного количества лития и магния нагревают до 590-600°С с одновременным механическим перемешиванием, выдерживают при этой температуре в течение 20-30 минут, после чего механическое перемешивание отключают и охлаждают смесь до комнатной температуры, затем нагревают смесь до 330-340°С и добавляют при перемешивании расчетное количество порошка бора порциями в течение 1,5-2 часа при поддержании температуры в диапазоне 290-370°С и получают смесь следующего состава, масс. %: литий 48,5-52, магний 4-6, порошок кристаллического и аморфного бора 45-50, затем поднимают температуру до 450-470°С и выдерживают смесь в течение 2 часов при постоянном перемешивании, перемешивание прекращают при увеличении вязкости расплава, индицируемого по уменьшению скорости вращения мешалки на 25-30%, после чего поднимают температуру до 500-515°С и выдерживают в этом диапазоне до прекращения экзотермической реакции с образованием сплава, определяемого по моменту начала спада температуры, затем поднимают температуру до 550-650°С и выдерживают сплав при температуре этого диапазона в течение 1,5-2 часов, охлаждение ведут до температуры 250-300°С с получением твердого литий-бор-магниевого сплава.

На фиг. 1 показан внешний вид литий-бор-магниевого сплава после приготовления.

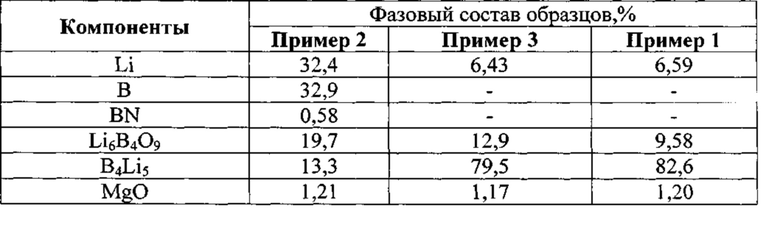

Для получения пластичного легированного сплава литий-бор, пригодного к прокатке, необходимо получение равномерного по составу мелкокристалличного сплава, обладающего большим количеством пор, дающих возможности деформации при прокатке. Формирование такой структуры происходит в условиях распределения реакции лития с бором равномерно по всему объему сплава, чему способствует добавление в сплав магния в количестве 4-6%. Магний при этом содержании растворяется в литии и создает условия постепенного и равномерного образования фазы Li5В4 за счет координации лития с магнием и поляризации его электронной структуры. Это подтверждают данные рентгенофазового анализа, согласно которому (таблица) количество фазы Li5В4 в присутствии в сплаве магния значительно увеличивается. Использование листового магния предотвращает его окисление, что характерно для порошкового состояния. Абразивная зачистка поверхности магния ускоряет его растворение в расплаве лития. Первоначальный нагрев смеси до 590-610°С способствует быстрому расплавлению листового магния, имеющего температуру перитектического превращения 586°С, которое начинается на поверхности магния в соответствии с фазовой диаграммой системы литий-магний (материалы сайта https://en.m.wikiversitv.org/wiki/File:Magnesium-ithium phase diagram.png). Выдержка при этой температуре в течение 20-30 минут соответствует времени полного расплавления всего магния в смеси. Перемешивание расплава обеспечивает равномерность распределения магния по всему объему смеси. Охлаждение расплава способствует формированию мелкокристаллической структуры, которая представляет собой среду протекания дальнейшей реакции с бором даже после расплавления. Последующий нагрев смеси до 330-340°С приводит к расплавлению смеси и гомогенизации твердого раствора магния в литии при сохранении структур ближнего порядка. При постепенном добавлении бора начинается реакция образования Li5В4. Скорость добавления в совокупности с непрерывным перемешиванием обеспечивает равномерное протекание реакции по объему реактора. Реакция сопровождается выделением тепла, поэтому температуру поддерживают в более широком диапазоне, не допуская перегрева выше 370°С, вследствие которого может начаться интенсивное испарение лития. Время реакции, 1,5-2 часа необходимо для максимальной полноты образования Li5В4. Последующий нагрев до температуры 450-470°С необходим для гомогенизации смеси, что обеспечивается, кроме увеличенной температуры, механическим перемешиванием. Прекращение перемешивания в момент начала кристаллизации сплава связано с формированием макроструктуры сплава. С этим же связан последующий нагрев до температуры 550-650°С с последующим охлаждением. Процессы формирования сплава продолжаются и в процессе остывания, с чем связана последующая выдержка сплава в течение 10-12 часов. При этом формируется высокопористая заготовка для прессования и последующей прокатки (фиг. 1)

Пример 1 реализации способа изготовления сплава литий-бор-магний.

Для приготовления сплава литий-бор-магний приготовили смесь состава (масс. %): литий 50, магний 5, бор 45. Поверхность магния предварительно подвергли абразивной очистке. Бор представлял собой смесь равных массовых долей кристаллического и порошкового бора. Смесь лития и магния поместили в тигель герметичного реактора и нагрели до температуры 595°С. После расплавления смеси начали механическое перемешивание, которое продолжали в течение 25 минут после достижения этой температуры, после чего механическое перемешивание отключили и охлаждали полученную смесь до комнатной температуры. Затем смесь нагрели до температуры 335°С, включили механическое перемешивание и добавили расчетное количество порошка бора порциями в течение 1,75 часа при температуре 340°С, после чего подняли температуру до 460°С и выдержали смесь в течение 2-х часов при постоянном перемешивании, перемешивание прекратили при уменьшении скорости вращения мешалки на 28%, после чего подняли температуру до 510°С и выдержали в этом диапазоне до прекращения экзотермической реакции образования сплава, определяемого по моменту начала спада температуры, затем подняли температуру до 600°С и выдержали сплав при температуре этого диапазона в течение 1,75 часов, охладили до температуры 275°С с получением твердого литий-бор-магниевого сплава. Полученную пористую заготовку сплава литий-бор-магний спрессовали при давлении 1,4 кН с получением слябов, которые прокатали на вальцах до толщины 25 мкм. Содержание в полученном сплаве фазы B4Li5 составило 82,6%. Магний, входя в твердый раствор в литии, не обнаруживается как отдельная фаза, определяемая фаза оксида магния является продуктом его окисления от взаимодействия с воздухом в процессе получения дифрактограммы. Прокатанный сплав не содержал участков с трещинами на всей площади поверхности.

Пример 2 реализации способа изготовления сплава литий-бор-магний.

Для приготовления сплава литий-бор-магний приготовили смесь состава (масс. %): литий 47, магний 3, бор 50. Поверхность магния предварительно подвергли абразивной очистке. Бор представлял собой смесь равных массовых долей кристаллического и порошкового бора. Смесь лития и магния поместили в тигель герметичного реактора и нагрели до температуры 580°С. После расплавления смеси начали механическое перемешивание, которое продолжали в течение 15 минут после достижения этой температуры, после чего механическое перемешивание отключили и охлаждали полученную смесь до комнатной температуры. Затем смесь нагрели до температуры 325°С, включили механическое перемешивание и добавили расчетное количество порошка бора порциями в течение 1 часа при температуре 280°С, после чего подняли температуру до 440°С и выдержали смесь в течение 2-х часов при постоянном перемешивании, перемешивание прекратили при уменьшении скорости вращения мешалки на 20%, после чего подняли температуру до 490°С и выдержали в этом диапазоне до прекращения экзотермической реакции образования сплава, определяемого по моменту начала спада температуры, затем подняли температуру до 540°С и выдержали сплав при температуре этого диапазона в течение 1 часа, охладили до температуры 240°С с получением твердого литий-бор-магниевого сплава. Полученную пористую заготовку сплава литий-бор-магний спрессовали при давлении 1,4 кН с получением слябов, которые прокатали на вальцах до толщины 25 мкм. Полученную пористую заготовку сплава литий-бор-магний спрессовали при давлении 1,4 кН с получением слябов, которые прокатали на вальцах до толщины 25 мкм. В полученном сплаве содержание фазы B4Li5 составило 13,3%. Высокое содержание металлического лития и элементного бора свидетельствует неполном сплавообразовании вследствие неполного выравнивания состава литий-магниевого сплава вследствие его недостаточного нагрева и перемешивания, слишком быстрого добавления порошка бора, недостаточной температуры выдержки смеси после добавления всего бора, недостаточного времени перемешивания полученного расплава и недостаточной температуры выдержки после его образования. Прокатанный сплав содержал 21,5% поверхности с трещинами и изломами.

Пример 3 реализации способа изготовления сплава литий-бор-магний.

Для приготовления сплава литий-бор-магний приготовили смесь состава (масс. %): литий 54, магний 7, бор 39. Поверхность магния предварительно подвергли абразивной очистке. Бор представлял собой смесь равных массовых долей кристаллического и порошкового бора. Смесь лития и магния поместили в тигель герметичного реактора и нагрели до температуры 610°С. После расплавления смеси начали механическое перемешивание, которое продолжали в течение 35 минут после достижения этой температуры, после чего механическое перемешивание отключили и охлаждали полученную смесь до комнатной температуры. Затем смесь нагрели до температуры 355°С, включили механическое перемешивание и добавили расчетное количество порошка бора порциями в течение 2,5 часов при температуре 380°С, после чего подняли температуру до 480°С и выдержали смесь в течение 2-х часов при постоянном перемешивании, перемешивание прекратили при уменьшении скорости вращения мешалки на 35%, после чего подняли температуру до 520°С и выдержали в этом диапазоне до прекращения экзотермической реакции образования сплава, определяемого по моменту начала спада температуры, затем подняли температуру до 660°С и выдержали сплав при температуре этого диапазона в течение 2,5 часов, охладили до температуры 310°С с получением твердого литий-бор-магниевого сплава. Полученную пористую заготовку сплава литий-бор-магний спрессовали при давлении 1,4 кН с получением слябов, которые прокатали на вальцах до толщины 25 мкм. Полученный сплав характеризовался повышенным содержанием тетрабората гексалития вследствие окисления компонентов сплава вследствие повышенных температур термообработки. Прокатанный сплав содержал 8,7% поверхности с трещинами и изломами.

Таблица

Таким образом, предлагаемый способ получения сплава литий-бор-магний, позволяет достигнуть заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2157422C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218438C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2230813C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2009 |

|

RU2421537C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-НЕОДИМ | 2019 |

|

RU2697127C1 |

Изобретение относится к металлургии, в частности к получению литий-борного сплава, и может использоваться в электротехнике для активных анодных материалов в химических источниках тока. Способ изготовления литий-бор-магниевого сплава включает загрузку в тигель герметичного реактора смеси из расчетного количества лития и легирующего компонента, добавление расчетного количества порошкового бора при механическом перемешивании полученной смеси до температуры формирования вязкого расплава и последующее охлаждение полученного сплава. В качестве легирующего компонента используют листовой магний, поверхность которого предварительно подвергают абразивной очистке, в качестве порошка бора используют смесь кристаллического и аморфного бора в равных массовых долях, при этом смесь расчетного количества лития и магния нагревают до 590-600°С с одновременным механическим перемешиванием, выдерживают при этой температуре в течение 20-30 минут, после чего механическое перемешивание отключают и охлаждают смесь до комнатной температуры. Затем нагревают смесь до 330-340°С и добавляют при перемешивании расчетное количество порошка бора порциями в течение 1,5-2 часа при поддержании температуры в диапазоне 290-370°С и получают смесь следующего состава, мас.%: литий 48,5-52, магний 4-6, порошок кристаллического и аморфного бора 45-50, затем поднимают температуру до 450-470°С и выдерживают смесь в течение 2 часов при постоянном перемешивании, перемешивание прекращают при увеличении вязкости расплава, индицируемого по уменьшению скорости вращения мешалки на 25-30%, после чего поднимают температуру до 500-515°С и выдерживают в этом диапазоне до прекращения экзотермической реакции с образованием сплава, определяемого по моменту начала спада температуры, затем поднимают температуру до 550-650°С и выдерживают сплав при температуре этого диапазона в течение 1,5-2 часов, охлаждение ведут до температуры 250-300°С с получением твердого литий-бор-магниевого сплава. Обеспечивается увеличение пластичности сплава за счет более полного протекания процесса образования соединения Li5B4. 1 ил., 1 табл., 3 пр.

Способ изготовления литий-бор-магниевого сплава, включающий загрузку в тигель герметичного реактора смеси из расчетного количества лития и легирующего компонента, добавление расчетного количества порошкового бора при механическом перемешивании полученной смеси до температуры формирования вязкого расплава и последующее охлаждение полученного сплава, отличающийся тем, что в качестве легирующего компонента используют листовой магний, поверхность которого предварительно подвергают абразивной очистке, в качестве порошка бора используют смесь кристаллического и аморфного бора в равных массовых долях, при этом смесь расчетного количества лития и магния нагревают до 590-600°С с одновременным механическим перемешиванием, выдерживают при этой температуре в течение 20-30 минут, после чего механическое перемешивание отключают и охлаждают смесь до комнатной температуры, затем нагревают смесь до 330-340°С и добавляют при перемешивании расчетное количество порошка бора порциями в течение 1,5-2 часа при поддержании температуры в диапазоне 290-370°С и получают смесь следующего состава, мас.%: литий 48,5-52, магний 4-6, порошок кристаллического и аморфного бора 45-50, затем поднимают температуру до 450-470°С и выдерживают смесь в течение 2 часов при постоянном перемешивании, перемешивание прекращают при увеличении вязкости расплава, индицируемого по уменьшению скорости вращения мешалки на 25-30%, после чего поднимают температуру до 500-515°С и выдерживают в этом диапазоне до прекращения экзотермической реакции с образованием сплава, определяемого по моменту начала спада температуры, затем поднимают температуру до 550-650°С и выдерживают сплав при температуре этого диапазона в течение 1,5-2 часов, охлаждение ведут до температуры 250-300°С с получением твердого литий-бор-магниевого сплава.

| RU 2777323 C1, 02.08.2022 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-БОРНОГО КОМПОЗИТА И РЕАКТОР | 2008 |

|

RU2395603C2 |

| SU 1802537 A1, 27.09.1999 | |||

| SU 1633830 A1, 27.09.1999 | |||

| CN 103526094 A, 22.01.2014 | |||

| US 5156806 A, 20.10.1992 | |||

| УСТРОЙСТВО, СИСТЕМА ПУЛЬТА УПРАВЛЕНИЯ И СПОСОБ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ ПРОТИВОАВАРИЙНОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2563535C2 |

Авторы

Даты

2024-03-01—Публикация

2023-07-18—Подача