ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу переработки сложнополиэфирного текстильного материала и к применению катализатора для переработки сложнополиэфирного текстильного материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Различные сложнополиэфирные полимеры, такие как полиалкилентерефталаты, благодаря, в том числе, своей достаточно высокой химической стойкости широко используются, например, в волокнах, применяемых для производства сложнополиэфирных текстильных материалов. Такие текстильные материалы могут быть изготовлены из сложнополиэфирных волокон одного вида, однако они могут быть изготовлены и из смеси волокон. Например, при изготовлении одежды обычно используют сложнополиэфирные текстильные материалы, содержащие как сложнополиэфирные, так и хлопковые волокна.

Производится большое количество таких сложнополиэфирных текстильных материалов и, как следствие, существует значительный объем сложнополиэфирных текстильных отходов, которые необходимо перерабатывать и/или использовать повторно. Эффективная переработка позволила бы с успехом изготавливать новый сложнополиэфирный текстильный материал без расходования в прежнем объеме сырьевого материала (т.е. сырой нефти). Потребность в одежде, изготовленной из переработанного сырья, растет благодаря повышению уровня информированности населения о рациональном использовании ресурсов.

Однако разработать пригодную для практического применения систему переработки сложнополиэфирных текстильных отходов достаточно сложно. Серьезной проблемой являются примеси, присутствующие в текстильных материалах; такими примесями могут быть, например, красители или другие волокна, такие как хлопковые волокна. Смешивание хлопковых и сложнополиэфирных волокон позволяет получать текстильный материал, обладающий преимуществами хлопка и сложного полиэфира. Кроме того, подобные ткани имеют более низкую стоимость, чем ткани из натурального хлопка. Наиболее распространенные текстильные материалы, изготовленные из хлопка/сложных полиэфиров, содержат 65% хлопка и 35% сложного полиэфира, но также можно найти и текстильные материалы, содержащие 50% хлопка и 50% сложного полиэфира. Кроме того, для придания сложнополиэфирному текстильному материалу его цвета обычно используют красители. При этом чтобы обеспечить высокую прочность окраски, в сложнополиэфирные волокна добавляют большое количество красителей. Например, сложнополиэфирная ткань темно-синего цвета может содержать до 6 мас. % пигментов.

Волокна могут быть извлечены из сложнополиэфирного текстильного материала напрямую, например, могут быть отделены от волокон другого типа, имеющихся в материале, и впоследствии повторно использованы для изготовления нового сложнополиэфирного текстильного материала. Проблема повторного использования таких волокон заключается в том, что в процессе использования сложнополиэфирного текстильного материала сложнополиэфирные цепи разрушаются, т.е. становятся короче. Поскольку повторно используемые волокна содержат более короткие цепи, они будут иметь худшее качество, чем волокна с более длинными сложнополиэфирными цепями и, следовательно, получаемый текстильный материал также будет более низкого качества.

В качестве альтернативы, сложнополиэфирные текстильные материалы могут быть подвергнуты химической переработке. Такая переработка подразумевает деполимеризацию сложного полиэфира, присутствующего в текстильном материале. Сложный полиэфир деполимеризуют до его мономерных, димерных и/или тримерных звеньев, которые впоследствии могут быть подвергнуты повторной полимеризации с образованием более длинных сложнополиэфирных цепей, которые могут применяться для изготовления новых волокон и, следовательно, нового сложнополиэфирного текстильного материала.

Проблема современного уровня техники заключается в том, что при деполимеризации сложного полиэфира для обеспечения высокого выхода реакции используют высокие температуры. Высокая температура подразумевает высокое потребление энергии для процесса деполимеризации и, как следствие, высокие производственные затраты. Кроме того, слишком высокие температуры могут пагубно сказываться на волокнах других типов, присутствующих в сложнополиэфирном текстильном материале, в частности, на хлопковых волокнах, которые могут разрушаться при деполимеризации сложного полиэфира. Желательно улучшить текущее состояние дел в данной области техники в плане снижения температуры деполимеризации.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Предметом настоящего изобретения является улучшение текущего состояния дел в данной области техники и уменьшение упомянутой выше проблемы. Эти и другие цели достигаются при помощи способа переработки сложного полиэфира из сложнополиэфирного текстильного материала, а также благодаря использованию катализатора для деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, как описано в данном контексте.

Согласно первому аспекту изобретения, предложен способ переработки сложного полиэфира из сложнополиэфирного текстильного материала. Способ включает в себя стадии:

- обеспечения указанного сложнополиэфирного текстильного материала, пропитанного и/или погруженного в нагретую смесь, содержащую растворитель и катализатор, где катализатор содержит гидроксид кальция;

- выдерживания сложнополиэфирного текстильного материала в нагретой смеси во время деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, во время стадии выдерживания сложнополиэфирного текстильного материала в нагретой смеси нагретая смесь может иметь температуру, равную или превышающую температуру деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Температура деполимеризации составляет 80°С, или 90°С, или 100°С, или 110°С, или 120°С, или 140°С, или 160°С, или 180°С.

Следует понимать, что стадия выдерживания текстильного материала в нагретой смеси включает в себя, например, нагревание смеси до температуры деполимеризации или более высокой температуры и выдерживание при этой температуре во время деполимеризации, а также нагревание смеси до температуры деполимеризации и последующее понижение температуры, в случае если позже температура повышается до температуры деполимеризации или выше. Такое понижение и повышение температуры может повторяться один или более раз.

Согласно второму аспекту изобретения, предложен способ переработки сложного полиэфира из сложнополиэфирного текстильного материала. Способ включает в себя стадии:

- обеспечения указанного сложнополиэфирного текстильного материала, пропитанного или погруженного в смесь, содержащую растворитель и катализатор;

- обеспечения и поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, в диапазоне от 80 до 240°С во время деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале;

где на стадии обеспечения указанного сложнополиэфирного текстильного материала, пропитанного и/или погруженного в смесь, катализатор, входящий в состав данной смеси, содержит гидроксид кальция.

Данный способ позволяет осуществлять деполимеризацию сложного полиэфира при более низкой температуре по сравнению с современным уровнем техники благодаря используемому в способе катализатору. Деполимеризация при более низких температурах способствует более экологически безопасной переработке сложнополиэфирных текстильных материалов, т.е. является более экологически приемлемым процессом, поскольку энергопотребление процесса может быть уменьшено. Снижение необходимого количества энергии может привести к сокращению затрат на процесс переработки. Используемый в данной работе катализатор будет деполимеризовать сложный полиэфир до молекул меньших размеров, например, до его мономеров, димеров и тримеров, которые могут называться продуктами реакции. Такие молекулы меньших размеров после деполимеризации могут быть повторно полимеризованы с образованием сложного полиэфира, который может использоваться для изготовления нового сложнополиэфирного текстильного материала.

Следует понимать, что стадия поддержания температуры смеси предполагает, например, нагревание смеси до указанной температуры, которая может рассматриваться как температура деполимеризации, или до более высокой температуры, а также нагревание смеси до температуры деполимеризации и последующее понижение температуры ниже температуры деполимеризации и далее снова повышение до температуры деполимеризации или выше. Такое понижение и повышение температуры может повторяться один или более раз.

Упоминаемые ниже варианты осуществления совместимы как с первым, так и со вторым аспектами изобретения.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, по меньшей мере часть молекул меньшего размера будет растворяться в растворителе. Другими словами, мономеры, димеры и тримеры могут частично растворяться в растворителе. Этот раствор можно рассматривать как жидкую фракцию. Катализатор и необязательно любой недеполимеризованный сложный полиэфир и/или любой другой твердый материал можно рассматривать как твердую фракцию.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, перед стадией обеспечения сложнополиэфирного текстильного материала, пропитанного и/или погруженного в смесь, большой фрагмент сложнополиэфирного текстильного материала может быть разделен на более мелкие фрагменты. Затем эти фрагменты могут быть пропитаны и/или погружены в смесь, содержащую растворитель и катализатор. Под пропиткой подразумевают, что фрагменты текстильного материала окружены растворителем и катализатором. Применительно к данному изобретению термин "обеспечение сложнополиэфирного текстильного материала, пропитанного смесью" означает, что сложнополиэфирный текстильный материал окружен и/или погружен в смесь. Таким образом, термин "обеспечение сложнополиэфирного текстильного материала, пропитанного (нагретой) смесью, содержащей растворитель и катализатор" означает, что сложнополиэфирный текстильный материал окружен и/или погружен и/или покрыт указанной смесью, так что указанные смесь/катализатор могут воздействовать по меньшей мере на поверхности текстильного материала и вызывать его деполимеризацию. Согласно одному из примеров, текстильный материал деполимеризуется слой за слоем или участок поверхности за участком поверхности - т.е. после того как верхняя поверхность или верхний слой деполимеризованы, смесь достигает нового участка поверхности (замещающего предыдущий участок поверхности) или следующего слоя, который начинает деполимеризоваться.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, смесь, включающая в себя сложнополиэфирный текстильный материал, содержит от 0,2 до 10 мас. % катализатора, или от 0,2 до 6 мас. % катализатора, или от 1 до 4 мас. % катализатора. Дополнительно или в качестве альтернативы, смесь, включающая в себя сложнополиэфирный текстильный материал, содержит по меньшей мере 0,2 мас. % катализатора, или по меньшей мере 1 мас. % катализатора, или по меньшей мере 2 мас. % катализатора. Дополнительно или в качестве альтернативы, смесь, включающая в себя сложнополиэфирный текстильный материал, содержит не более 10 мас. % катализатора, или не более 6 мас. % катализатора, или не более 4 мас. % катализатора, или не более 2 мас. % катализатора. Количество катализатора вычисляют в сравнении с количеством сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Например, если в сложнополиэфирном текстильном материале содержится 6 г сложного полиэфира, использование 2 мас. % катализатора подразумевает использование 0,12 г катализатора.

Согласно по меньшей мере одному иллюстративному варианту осуществления, растворитель может выступать в качестве реагента в реакции деполимеризации. Дополнительно или в качестве альтернативы, смесь может содержать дополнительный реагент, необходимый для реакции деполимеризации.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, стадию поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, продолжают до тех пор, пока по меньшей мере 20% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль, или по меньшей мере 50% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль, или по меньшей мере 80% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, способ также включает в себя стадию:

- выделения указанных молекул с молекулярной массой менее 600 г/моль.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, выделение может включать в себя один или более подэтапов. Примерами таких подэтапов являются осаждение, фильтрация, экстракция, экстракция в аппарате Сокслета, перегонка. Такие подэтапы могут быть скомбинированы различным образом для выделения молекул с молекулярной массой менее 600 г/моль.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, продуктами деполимеризации могут быть, например, мономер, димеры и тримеры сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, стадию поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, продолжают до тех пор, пока не будет разложено от 20 до 100% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, или до тех пор, пока не будет разложено 35 до 80% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, или до тех пор, пока не будет разложено от 50 до 70% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Дополнительно или в качестве альтернативы, стадию поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, продолжают до тех пор, пока не будет разложено по меньшей мере 20%, или до тех пор, пока не будет разложено по меньшей мере 30%, или до тех пор, пока не будет разложено по меньшей мере 40%, или до тех пор, пока не будет разложено по меньшей мере 50% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Дополнительно или в качестве альтернативы, стадию поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, продолжают до тех пор, пока не будет разложено не более 99%, или не более 90%, или не более 80%, или не более 70%, или не более 60%, или не более не более 50% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале.

Долю разложившегося сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, можно рассматривать как эффективность разложения (Е). Эта эффективность может быть вычислена исходя из массы твердой фракции. Поскольку катализатор не расходуется во время реакции, масса катализатора, содержащегося в смеси изначально, будет равна массе катализатора в твердой фракции после деполимеризации и, следовательно, ее можно вычесть из общей массы твердой фракции при расчете количества недеполимеризованного сложного полиэфира. В результате эффективность деполимеризации (Е) может быть вычислена по формуле:

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанная температура или температура деполимеризации находится в диапазоне от 80 до 170°С или в диапазоне от 100 до 150°С. Чем ниже используемая температура, тем меньшее количество энергии необходимо для реакции.

Согласно по меньшей мере одному иллюстративному варианту осуществления, температура находится в диапазоне от 80 до 200°С, или в диапазоне от 80 до 180°С, или в диапазоне от 80 до 160°С, или в диапазоне от 80 до 140°С, или в диапазоне от 80 до 120°С, или в диапазоне от 80 до 100°С. Дополнительно или в качестве альтернативы, температура может быть выше 80°С, или выше 90°С, или выше 100°С, или выше 110°С, или выше 120°С, или выше 140°С, или выше 160°С, или выше 180°С. Дополнительно или в качестве альтернативы, температура может быть ниже 200°С, или ниже 180°С, или ниже 160°С, или ниже 140°С, или ниже 120°С, или ниже 100°С.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, предложен способ по любому из предшествующих пунктов, где на стадии поддержания температуры смеси, содержащей указанный сложнополиэфирный текстильный материал, температуру поддерживают в течение от 10 до 300 мин, или в течение от 30 до 40 мин, или в течение от 60 до 120 мин.

Согласно по меньшей мере одному иллюстративному варианту осуществления, температуру поддерживают в течение по меньшей мере 10 мин, или по меньшей мере 20 мин, или по меньшей мере 30 мин, или по меньшей мере 40 мин, или по меньшей мере 50 мин, или по меньшей мере 60 мин. Дополнительно или в качестве альтернативы, температуру поддерживают в течение не более 300 мин, или не более 270 мин, или не более 240 мин, или не более 200 мин, или не более 160 мин, или не более 120 мин, или не более 90 мин, или не более 60 мин. Например, температуру можно поддерживать в течение от 20 до 160 мин или в течение от 50 до 200 мин.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, растворитель включает спирт или диол (двухатомный спирт). Спирт может выступать в качестве реагента в реакции деполимеризации.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, растворитель может быть линейным или разветвленным спиртом или диолом.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, спирт может быть выбран из списка, включающего, не ограничиваясь перечнем: метанол, этанол, пропанол, бутанол, пентанол, гексанол, гептанол или любой другой спирт, содержащий углеродную цепь, состоящую из более чем восьми атомов углерода. Спирт, содержащий короткую углеродную цепь, является более реакционноспособным, чем спирт с более длинной углеродной цепью, т.е. наиболее реакционноспособным спиртом будет метанол.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, диол может быть выбран из списка, включающего, не ограничиваясь перечнем: этиленгликоль, пропандиол или бутандиол или любой другой диол, содержащий углеродную цепь, состоящую из более чем четырех атомов углерода.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанная смесь включает в себя только один спирт или диол в качестве растворителя. Согласно такому варианту осуществления, реакция деполимеризации и очистка продукта могут протекать в безводной среде.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, спирт может также содержать и другие функциональные группы, такие как аминогруппа или первичный амин.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложнополиэфирный текстильный материал содержит по меньшей мере 10% сложного полиэфира, или по меньшей мере 25% сложного полиэфира, или по меньшей мере 50% сложного полиэфира, или по меньшей мере 75% сложного полиэфира, или же сложнополиэфирный текстильный материал содержит 100% сложного полиэфира.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложнополиэфирный текстильный материал содержит по меньшей мере 10% сложного полиэфира, или по меньшей мере 25% сложного полиэфира, или по меньшей мере 35% сложного полиэфира, или по меньшей мере 50% сложного полиэфира, или по меньшей мере 70% сложного полиэфира, или по меньшей мере 80% сложного полиэфира, или по меньшей мере 90% сложного полиэфира. Дополнительно или в качестве альтернативы, сложнополиэфирный текстильный материал, содержит не более 90% сложного полиэфира, или не более 80% сложного полиэфира, или не более 70% сложного полиэфира, или не более 50% сложного полиэфира, или не более 30% сложного полиэфира. Например, сложнополиэфирный текстильный материал может содержать от 25 до 70% сложного полиэфира или от 35 до 80% сложного полиэфира.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложнополиэфирный текстильный материал также содержит натуральные волокна и/или другие синтетические волокна, где натуральные волокна, в частности, представляют собой, например, хлопковые волокна, вискозные волокна, целлюлозное волокно или регенерированные хлопковые волокна, и где другие синтетические волокна представляют собой, например, эластановые волокна.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, способ, такой как описан в данном контексте, может позволить извлекать натуральное волокно из сложнополиэфирной ткани. Выдерживание смеси, содержащей сложнополиэфирный текстильный материал, при возможно более низкой температуре является преимуществом, поскольку в этом случае натуральное волокно, например, хлопковое волокно, не разрушается в такой степени, в какой оно может разрушаться при более высоких температурах. В результате после реакции сохраняются хлопковые волокна, имеющие более высокое молекулярно-массовое распределение. Такие хлопковые волокна с более высоким молекулярно-массовым распределением легче использовать для регенерации хлопковых волокон, например, для получения нового текстильного материала. Кроме того, регенерированные хлопковые волокна могут быть более прочными и, следовательно, любой текстильный материал, изготовленный из таких волокон, может иметь более высокое качество. Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, регенерированное хлопковое волокно может, например, представлять собой волокно типа лиоцелла.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложнополиэфирный текстильный материал может дополнительно содержать еще один материал, например, эластан. Эластан также может быть отделен с помощью способа, такого как описан в данном контексте.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, натуральное волокно и/или любой другой материал, содержащийся в сложнополиэфирном текстильном материале, может быть частью твердой фракции, образующейся после реакции деполимеризации. Следовательно, при расчете эффективности деполимеризации, как описано выше, массу этого материала также можно вычесть из общей массы твердой фракции.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложнополиэфирный текстильный материал также может содержать краситель, например, пигменты или красящие агенты. Краситель может быть выделен и повторно использован в новых текстильных материалах.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, сложный полиэфир является ароматическим сложным полиэфиром или алифатическим сложным полиэфиром, например, полиалкилентерефталатом; при этом деполимеризованный сложный полиэфир включает по меньшей мере один из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира.

Согласно по меньшей мере одному иллюстративному варианту осуществления, ароматический сложный полиэфир может быть полиэтилентерефталатом (PET, от англ. polyethylene terephthalate), или он может быть политриметилентерефталатом (РТТ, от англ. polytrimethylene terephthalate), или он может быть полибутилентерефталатом (РВТ, от англ. polybutylene terephthalate), или он может быть алифатическим сложным полиэфиром, таким как полимолочная кислота (PLA, от англ. polylactic acid).

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанный катализатор также содержит оксид любого металла 2 группы периодической системы элементов, такой как СаО, или оксид любого металла группы лантаноидов. Оксид, содержащий любой металл 2 группы периодической системы элементов, проявляет сильную щелочность и, следовательно, такие оксиды будут усиливать катализ деполимеризации. Оксид, содержащий металл группы лантаноидов, также будет усиливать катализ деполимеризации и, кроме того, такой оксид может увеличить срок службы катализатора.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, катализатор описывается общей формулой Са(ОН)2-хО-уО, где х выбран из 2 группы периодической системы элементов, и где у выбран из группы лантаноидов.

Согласно по меньшей мере одному иллюстративному варианту осуществления, катализатор может представлять собой Са(ОН)2-MgO-CeO2. Соотношение может составлять 1:4:1, т.е. используемый катализатор может быть 1Са(ОН)2-4MgO-1CeO2.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанную деполимеризацию выполняют в автоклаве.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, деполимеризацию выполняют в автоклаве, при давлении от 1 до 30 бар, предпочтительно при давлении от 1 до 6 бар.

Согласно по меньшей мере одному иллюстративному варианту осуществления, перед деполимеризацией автоклав заполняют инертным газом, например, азотом или аргоном. Автоклав может быть заполнен таким инертным газом перед созданием в автоклаве повышенного давления.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, способ также включает в себя стадию:

- выделения по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, выделение может включать в себя один или более подэтапов. Примерами таких подэтапов являются осаждение, фильтрация, экстракция, экстракция в аппарате Сокслета, перегонка. Эти подэтапы могут быть скомбинированы различным образом для выделения по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, перед фильтрацией смесь охлаждают для осаждения некоторых продуктов реакции, например, диметилтерефталата, димеров и тримеров. В результате этого осаждения такие продукты реакции могут стать частью твердой фракции.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, смесь сначала охлаждают для осаждения некоторых продуктов реакции. После этого жидкая фракция может быть отделена от твердой фракции с помощью фильтрации. Выделение по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира, может быть впоследствии осуществлено путем экстракции и/или экстракции в аппарате Сокслета твердой фракции метанолом. Это позволит, например, отделить некоторые из мономеров, димеров и тримеров друг от друга, а также от катализатора. Дополнительно или в качестве альтернативы, этиленгликоль может быть отделен от растворителя перегонкой, если растворителем является другой спирт или диол, отличный от этиленгликоля. В случае, если для реакции в качестве растворителя используют этиленгликоль, эта стадия выделения является излишней.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, способ может также включать в себя стадию выделения любого из компонентов сложнополиэфирного текстильного материала, например, красителя, натуральных волокон, эластановых волокон или деполимеризованного эластана.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, выделение по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира, и выделение любого из компонентов сложнополиэфирного текстильного материала можно выполнять одновременно. Следовательно, для выделения того и другого можно использовать одинаковые стадии.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, выделение любого из компонентов сложнополиэфирного текстильного материала может включать в себя один или более подэтапов. Примерами таких подэтапов являются осаждение, фильтрация, экстракция, экстракция в аппарате Сокслета, перегонка. Такие подэтапы могут быть скомбинированы различным образом для выделения любого из компонентов сложнополиэфирного текстильного материала.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, краситель может быть выделен, например, при помощи фильтрации и перегонки или экстракции и перегонки. Краситель может быть полностью или частично растворим в растворителе, используемом в составе смеси, которой пропитан сложнополиэфирный текстильный материал. Твердую фракцию, если таковая имеется, например, недеполимеризованный полимер и катализатор, удаляют фильтрацией, после чего краситель может быть извлечен при помощи отгонки растворителя. Дополнительно или в качестве альтернативы, краситель может быть нерастворим в растворителе. В этом случае краситель является частью твердой фракции и может быть отделен фильтрацией. После этого для отделения красителя от остальной части твердой фракции может быть использован растворитель, в котором краситель растворим.

Согласно третьему аспекту изобретения, предложено применение катализатора для деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Катализатор содержит гидроксид кальция.

Эффекты и особенности этого третьего аспекта настоящего изобретения в наибольшей степени сходны с эффектами и особенностями, описанными выше применительно к первому и второму аспектам концепции изобретения. Варианты осуществления и примеры, упоминавшиеся в отношении первого и второго аспектов настоящего изобретения, в значительной степени совместимы с третьим аспектом изобретения.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанный катализатор также содержит оксид любого металла 2 группы периодической системы элементов, такой как СаО, или оксид любого металла группы лантаноидов.

Согласно по меньшей мере одному иллюстративному варианту осуществления изобретения, указанный катализатор описывается общей формулой Са(ОН)2-хО-уО, где х выбран из 2 группы периодической системы элементов, и где у выбран из группы лантаноидов.

Согласно по меньшей мере одному иллюстративному варианту осуществления, катализатор может представлять собой Са(ОН)2-MgO-CeO2. Соотношение может составлять 1:4:1, т.е. используемый катализатор может быть 1Са(ОН)2-4MgO-1CeO2.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Описанные выше объекты, а также дополнительные объекты, признаки и преимущества настоящего изобретения будут более понятны при обращении к следующему иллюстративному и неограничивающему подробному описанию предпочтительных вариантов осуществления настоящего изобретения во взаимосвязи с прилагаемыми графическими материалами, где:

на Фиг. 1 представлено схематическое изображение способа в соответствии с по меньшей мере одним из вариантов осуществления изобретения;

на Фиг. 2 представлено схематическое изображение способа в соответствии с по меньшей мере одним из вариантов осуществления изобретения;

на Фиг. 3 представлены фотоснимки визуализации различных стадий, включенных в способ в соответствии с по меньшей мере одним из вариантов осуществления изобретения;

на Фиг. 4 изображены графики молекулярно-массового распределения хлопка до и после деполимеризации сложного полиэфира.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

В настоящем подробном описании будут рассмотрены варианты осуществления настоящего изобретения с прилагаемыми графическими материалами. Следует отметить, что это никоим образом не ограничивает объема изобретения, который также применим при других обстоятельствах, например, при использовании других типов или вариантов способов переработки сложного полиэфира из сложнополиэфирного текстильного материала, отличных от вариантов осуществления, изображенных на прилагаемых графических материалах. Кроме того, тот факт что конкретные признаки упоминаются в связи с каким-либо вариантом осуществления изобретения, не означает, что эти компоненты не могут быть успешно использованы с другими вариантами осуществления изобретения.

На Фиг. 1 представлено схематическое изображение способа 1 переработки сложного полиэфира из сложнополиэфирного текстильного материала. Способ состоит из двух стадий 2, 4. Первая стадия включает в себя обеспечение сложнополиэфирного текстильного материала, пропитанного смесью, содержащей растворитель и катализатор. Вторая стадия 4 включает в себя обеспечение и поддержание температуры смеси в диапазоне от 80 до 240°С во время деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале. Например, обеспечиваемая и поддерживаемая температура может составлять 100°С, или 120°С, или 150°С, или 170°С. Согласно по меньшей мере одному иллюстративному варианту осуществления, температуру поддерживают до тех пор, пока по меньшей мере 20% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль. Согласно другим вариантам осуществления, температуру поддерживают до тех пор, пока по меньшей мере 50% или по меньшей мере 80% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль. Температуру можно поддерживать, например, в течение от 10 до 300 мин.

Сложнополиэфирный текстильный материал может содержать по меньшей мере 10%, или 25%, или 50% или 75% сложного полиэфира и может дополнительно содержать натуральное волокно, например, хлопок, регенерированный хлопок или вискозу. В качестве альтернативы, сложнополиэфирный текстильный материал может также содержать 100% сложнополиэфирных волокон. Сложный полиэфир может быть, например, ароматическим сложным полиэфиром, таким как полиалкилентерефталат. Примерами такого полиалкилентерефталата являются полиэтилентерефталат, политриметилтерефталат и полибутилентерефталат. Катализатор содержит гидроксид кальция. Он может представлять собой, например, Са(ОН)2, или он может представлять собой Са(ОН)2-CeO2, или он может представлять собой Са(ОН)2-MgO-CeO2. В последнем случае соотношение может составлять 1:4:1, т.е. используемый катализатор может быть 1Са(ОН)2-4MgO-1CeO2. Растворитель может включать в себя спирт или диол.

На Фиг. 2 представлено схематическое изображение способа 201. Первые две стадии 202, 204 способа 201, изображенного на Фиг. 2, совпадают со стадиями 2, 4 способа 1, изображенного на Фиг. 1. Вследствие этого основное внимание при описании Фиг. 2 будет уделено отличиям от способа 1, изображенного на Фиг. 1.

Способ 201 содержит третью стадию 206, включающую в себя выделение указанного по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира. Третья стадия 206 может также включать в себя выделение любого красителя, любого натурального волокна, например, хлопка, и/или любого дополнительного компонента, например, эластана. Эта стадия может быть разделена на один или более подэтапов. Примерами таких подэтапов являются осаждение, фильтрация, экстракция, экстракция в аппарате Сокслета, перегонка. Эти подэтапы могут быть скомбинированы различным образом для выделения любого из компонентов сложнополиэфирного текстильного материала. Кроме того, третья стадия может включать в себя выделение любого натурального волокна, любого дополнительного материала и/или любого красителя, которые могут присутствовать в сложнополиэфирном текстильном материале.

На Фиг. 3 изображены фотоснимки, наглядно представляющие различные стадии способа 201. Согласно этому иллюстративному варианту осуществления, сложнополиэфирный текстильный материал 220 содержит полиэтилентерефталат (PET) и краситель. Во время деполимеризации полиэтилентерефталат будет деполимеризоваться до его мономеров, т.е. диметилтерефталата и этиленгликоля, а также димеров и тримеров сложного полиэфира. Текстильный материал 220 пропитывают смесью, содержащей растворитель и катализатор. Другими словами, обеспечивают сложнополиэфирный текстильный материал, пропитанный смесью, содержащей растворитель и катализатор 202. После этого обеспечивают и поддерживают температуру во время деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале 204. После деполимеризации реакционная смесь 222 содержит твердую фракцию 222а и жидкую фракцию 222b. Далее реакционная смесь 222 будет подвергнута третьей стадии 206 способа для выделения продуктов реакции, красителя и растворителя. Эта третья стадия 206 разделена на несколько подэтапов. После реакции реакционная масса может быть охлаждена для осаждения некоторых из продуктов реакции, например, диметилтерефталата, а также димеров и тримеров сложного полиэфира, в результате чего они становятся частью твердой фракции. Таким образом, после осаждения твердая фракция 222а содержит осажденные продукты реакции, катализатор и недеполимеризованный сложный полиэфир, если таковой присутствует. Жидкая фракция 222b содержит растворитель, краситель и этиленгликоль. Жидкую фракцию 222b отделяют от твердой фракции фильтрацией. Твердую фракцию подвергают стадиям 206b экстракции или экстракции в аппарате Сокслета метанолом, в результате чего диметилтерефталат 224 извлекают и отделяют от оставшейся твердой фракции. Жидкая фракция 222b содержит краситель, этиленгликоль и метанол, и ее впоследствии или одновременно перегоняют 206 с. Во время перегонки 206 с извлекают этиленгликоль 230 и отделяют его от раствора, содержащего метанол и краситель. Для выделения красителя 228 метанол может быть выпарен 206d.

На Фиг. 4 представлена молекулярная масса хлопка, присутствующего в сложнополиэфирном текстильном материале, до (сплошная линия) и после деполимеризации сложного полиэфира при температуре 165°С (точечная линия) и при температуре 190°С (штриховая линия). График показывает, что более низкая температура при деполимеризации не влияет, т.е. не уменьшает, на молекулярно-массовое распределение хлопковой фракции сложнополиэфирного текстильного материала в такой степени, как более высокая температура. Таким образом, желательно иметь возможность сохранять температуру, поддерживаемую во время деполимеризации, как можно более низкой.

Специалист в данной области понимает, что может быть сделан ряд модификаций вариантов осуществления, описанных в данном контексте, без отклонения от объема изобретения, определяемого прилагаемой Формулой изобретения. Например, с помощью данного способа могут быть переработаны текстильные материалы, имеющие различные составы или содержащие различные сложные полиэфиры.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для определения катализатора, работающего при низкой температуре, были испытаны несколько катализаторов.

В Таблице 1 показано, как катализаторы работали при различных температурах. В Таблице 1 X означает, что катализатор не работает, а √ - что катализатор работает. Следует понимать, что под работой подразумевается, что катализатор будет инициировать деполимеризацию сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале.

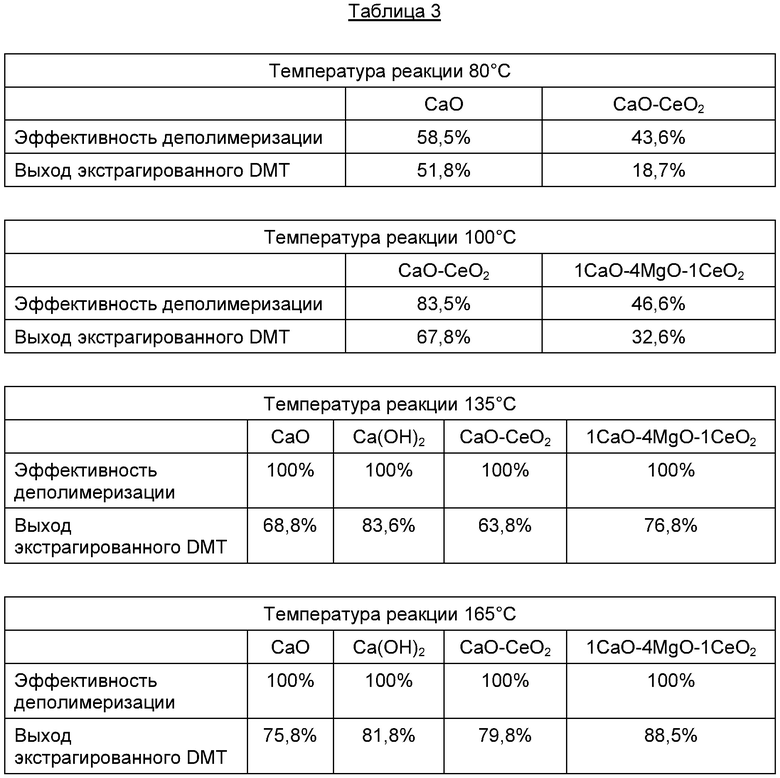

На основании этого первого анализа температур были дополнительно испытаны четыре катализатора, СаО, Са(ОН)2, СаО-CeO2 и СаО-4MgO-1CeO2, которые работали при низкой и средней температуре, были (см. Примеры 1-14 ниже). Результаты этих испытаний представлены в Таблице 3.

Пример 1

Смесь 6 г волокон полиэтилентерефталата (PET), пропитанных 60 мл метанола и 0,12 г СаО, помещали в автоклав. Автоклав нагревали и во время деполимеризации поддерживали при температуре 80°С. Через 14 ч автоклав охлаждали до комнатной температуры холодной водой для осаждения диметилтерефталата (DMT) и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. 3,11 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли при перегонке жидкой фракции.

Пример 2

Смесь 6 г РЕТ-волокон, пропитанных 60 мл метанола и 0,12 г смешанного оксида СаО-CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 100°С во время деполимеризации. Через 5 ч автоклав охлаждали до комнатной температуры холодной водой для осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. 4,07 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли при перегонке жидкой фракции.

Пример 3

Смесь 6 г PET волокон, пропитанных 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 135°С. Через 5 ч автоклав охлаждали до комнатной температуры холодной водой для осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. 4,61 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли при перегонке жидкой фракции.

Пример 4

Смесь 6 г PET волокон, пропитанных 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Реакционную смесь помещали на 1 ч в холодильник для дополнительного осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. 5,31 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли перегонкой.

Пример 5

Смесь 8 г текстильных отходов PET разного цвета, пропитанных 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Реакционную смесь помещали на 1 ч в холодильник для дополнительного осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. DMT экстрагировали из твердой фракции метанолом. Экстрагированный DMT дополнительно очищали перегонкой для получения более высокой степени чистоты. Жидкую фракцию, содержащую метанол, этиленгликоль и краситель, перегоняли.

Пример 6

Смесь 6 г текстильных отходов PET одного цвета, пропитанных 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Реакционную смесь помещали на 1 ч в холодильник для дополнительного осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. DMT экстрагировали из твердой фракции метанолом. Экстрагированный DMT дополнительно очищали перекристаллизацией для получения более высокой степени чистоты. Жидкую фракцию, содержащую метанол, этиленгликоль и краситель, перегоняли.

Пример 7

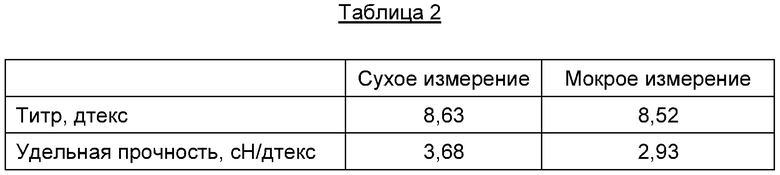

10 г смешанных текстильных отходов, содержащих РЕТ/хлопок в массовом соотношении 1:1 (РЕТ : хлопок), пропитанных 100 мл метанола и 0,2 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой для осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. В данном случае твердая фракция в основном содержит DMT и хлопок. DMT экстрагировали из твердой фракции метанолом. После этого оставшийся хлопок сушили при температуре 35°С в течение ночи. Высушенный хлопок может быть повторно использован посредством мокрого прядения для получения регенерированного целлюлозного волокна. В Таблице 2 показаны механические свойства регенерированного хлопкового волокна, изготовленного из выделенного хлопка. Метанол и этиленгликоль извлекали из жидкой фазы перегонкой.

В Таблице 2 представлены механические свойства регенерированного хлопкового волокна, полученного при прядении лиоцелла.

Пример 8

Смесь 4,8 г PET волокон и 1,2 г волокон спандекса, пропитанных 60 мл метанола и 0,2 г смешанного оксида 1СаО-4MgO-1CeO2, помещали в автоклав. Автоклав нагревали и поддерживали при температуре 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой для осаждения DMT и димеров и тримеров сложного полиэфира. Жидкую фракцию отделяли от твердой фильтрацией. В данном случае твердая фракция в основном содержит DMT и деполимеризованную спандексную фракцию, нерастворимую в метаноле. DMT экстрагировали из твердой фракции метанолом и затем очищали перегонкой для получения более высокой степени чистоты. Жидкую фракцию, содержащую метанол, этиленгликоль и простой полиэфир из деполимеризованного спандекса, разделяли перегонкой.

Пример 9

6 г PET волокон, 30 мл этаноламина и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2 помещали в автоклав. Автоклав нагревали до температуры 115°С и выдерживали при 115° во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Продукты реакции в реакторе смешивали с 150 мл горячей деионизированной воды. Полученную суспензию в реакторе нагревали до точки кипения и сразу же фильтровали. Фильтрат после фильтрации выдерживали при температуре 4°С в течение ночи. При хранении в фильтрате происходила кристаллизация бис(2-гидроксиэтил)терефталамида (ВНЕТА, от англ. bis(2-hydroxyethyl) terephthalamide). PET был полностью деполимеризован, в результате получено приблизительно 5,6 г ВНЕТА.

Пример 10

6 г гранул полимолочной кислоты (PLA), 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2 помещали в автоклав. Автоклав нагревали до температуры 175°С и выдерживали при 175°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Реакционную смесь разделяли фильтрацией. PLA была полностью деполимеризована. Фильтрат после фильтрации перегоняли для удаления метанола. В результате перегонки получали 4,25 г метиллактата.

Пример 11

6 г волокон политриметилентерефталата (РТТ), 60 мл метанола и 0,12 г смешанного оксида 1СаО-4MgO-1CeO2 помещали в автоклав. Автоклав нагревали до температуры 175°С и выдерживали при 175°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Реакционную смесь разделяли фильтрацией. РТТ был полностью деполимеризован, из твердой фракции метанолом экстрагировали 2,6 г DMT. Жидкую фракцию перегоняли и получали метанол и 1,3-пропандиол. Полученный метанол может быть рециклизован.

Пример 12

5 г PET волокон, 50 мл метанола и 0,1 г Са(ОН)2 помещали в автоклав. Автоклав нагревали до температуры 135°С и выдерживали при 135°С во время деполимеризации. Через 4,5 ч автоклав охлаждали до комнатной температуры холодной водой. Жидкую фракцию отделяли от твердой фракции фильтрованием. 4,18 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли перегонкой жидкой фракции. Полученные метанол и этиленгликоль могут быть переработаны.

Пример 13

5 г PET волокон, 50 мл метанола и 0,1 г Са(ОН)2 помещали в автоклав. Автоклав нагревали до температуры 165°С и выдерживали при 165°С во время деполимеризации. Через 2 ч автоклав охлаждали до комнатной температуры холодной водой. Жидкую фракцию отделяли от твердой фракции фильтрованием. 4,09 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли перегонкой жидкой фракции. Полученные метанол и этиленгликоль могут быть переработаны.

Пример 14

5 г PET волокон, 50 мл метанола и 0,1 г Са(ОН)2 помещали в автоклав. Автоклав нагревали до температуры 185°С и выдерживали при 185°С во время деполимеризации. Через 1 час автоклав охлаждали до комнатной температуры холодной водой. Жидкую фракцию отделяли от твердой фракции фильтрованием. 4,3 г DMT экстрагировали из твердой фракции метанолом. Метанол и этиленгликоль отделяли перегонкой жидкой фракции. Полученные метанол и этиленгликоль могут быть переработаны.

В Таблице 3 продемонстрированы эффективность деполимеризации и выход экстрагированного DMT при использовании различных катализаторов при разных температурах.

Группа изобретений может быть использована при переработке текстильных отходов. Способ переработки сложного полиэфира из сложнополиэфирного текстильного материала включает пропитку сложнополиэфирного текстильного материала смесью растворителя с катализатором, содержащим гидроксид кальция. Затем проводят деполимеризацию сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, при температуре в диапазоне от 80 до менее 230°C. Предложено также применение катализатора для деполимеризации сложного полиэфира. Группа изобретений позволяет увеличить выход продукта при более низкой температуре деполимеризации. 2 н. и 13 з.п. ф-лы, 4 ил., 3 табл., 14 пр.

1. Способ переработки сложного полиэфира из сложнополиэфирного текстильного материала, включающий стадии

- обеспечения сложнополиэфирного текстильного материала, пропитанного смесью, содержащей растворитель и катализатор;

- обеспечения и поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, в диапазоне от 80°С до менее 230°С во время деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале;

где на стадии обеспечения сложнополиэфирного текстильного материала, пропитанного смесью, катализатор, входящий в состав данной смеси, содержит гидроксид кальция.

2. Способ по п. 1, где стадию поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, продолжают до тех пор, пока по меньшей мере 20% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль, или по меньшей мере 50% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль, или по меньшей мере 80% сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, не будет деполимеризовано до молекул с молекулярной массой менее 600 г/моль.

3. Способ по п. 1, где температура находится в диапазоне от 80°С до 170°С или в диапазоне от 100°С до 150°С.

4. Способ по любому из предшествующих пунктов, где на стадии поддержания температуры смеси, содержащей сложнополиэфирный текстильный материал, температуру поддерживают в течение от 10 мин до 300 мин, или в течение от 30 мин до 240 мин, или в течение от 60 мин до 120 мин.

5. Способ по любому из предшествующих пунктов, где растворитель включает спирт или диол.

6. Способ по любому из предшествующих пунктов, где сложнополиэфирный текстильный материал содержит по меньшей мере 10% сложного полиэфира, или по меньшей мере 25% сложного полиэфира, или по меньшей мере 50% сложного полиэфира, или по меньшей мере 75% сложного полиэфира

или где сложнополиэфирный текстильный материал содержит 100% сложного полиэфира.

7. Способ по любому из предшествующих пунктов, где сложнополиэфирный текстильный материал дополнительно содержит натуральные волокна и/или другие синтетические волокна, где натуральные волокна представляют собой, например, хлопковые волокна, вискозные волокна или регенерированные хлопковые волокна и где синтетические волокна представляют собой, например, эластановые волокна.

8. Способ по любому из предшествующих пунктов, где сложный полиэфир представляет собой ароматический сложный полиэфир, например полиалкилентерефталат; и

где деполимеризованный сложный полиэфир включает по меньшей один из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира.

9. Способ по любому из предшествующих пунктов, где катализатор дополнительно содержит оксид любого металла 2 группы Периодической системы элементов, такой как СаО, или оксид любого металла группы лантаноидов.

10. Способ по любому из предшествующих пунктов, где катализатор описывается общей формулой Са(ОН)2-хО-уО, где х выбран из 2 группы Периодической системы элементов и где у выбран из группы лантаноидов.

11. Способ по любому из предшествующих пунктов, где деполимеризацию выполняют в автоклаве.

12. Способ по любому из предшествующих пп. 8-11, где способ дополнительно включает стадию выделения по меньшей мере одного из диметилтерефталата, этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, этилметилтерефталата, димеров ароматического сложного полиэфира и тримеров ароматического сложного полиэфира.

13. Применение катализатора для деполимеризации сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, где катализатор содержит гидроксид кальция и где деполимеризация сложного полиэфира, содержащегося в сложнополиэфирном текстильном материале, осуществляется путем пропитки сложнополиэфирного текстильного материала смесью, содержащей растворитель и катализатор, при поддержании температуры смеси в диапазоне от 80°С до менее 230°С.

14. Применение по п. 13, где катализатор дополнительно содержит оксид любого металла 2 группы Периодической системы элементов, такой как СаО, или оксид любого металла группы лантаноидов.

15. Применение по любому из пп. 13-14, где катализатор описывается общей формулой Са(ОН)2-хО-уО, где х выбран из 2 группы Периодической системы элементов и где у выбран из группы лантаноидов.

| JP 2010126660 A, 10.06.2010 | |||

| JP 2011173078 A, 08.09.2011 | |||

| WO 2017007965 A1, 12.01.2017 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ОКРАШЕННОГО ПОЛИЭФИРНОГО ВОЛОКНА | 2006 |

|

RU2404204C2 |

| Газогенератор | 1924 |

|

SU8797A1 |

Авторы

Даты

2024-03-11—Публикация

2019-08-16—Подача