Область техники, к которой относится изобретение

Изобретение относится к способу получения сложного полиэфира, в частности, полиэфиртерефталата, такого как полиэтилентерефталат (PET), из смеси, содержащей по меньшей мере терефталевую кислоту и сложный диэфир терефталевой кислоты и диола. Указанный диэфир предпочтительно представляет собой диэфир, полученный в процессе вторичной переработки полиэфирного материала, то есть диэфир, полученный в процессе деполимеризации вторичного полиэфирного материала.

Предшествующий уровень техники

Химическая вторичная переработка сложного полиэфира, в частности, полиэтилентерефталата (PET), была предметом многих работ, направленных на разложение полиэфира, собранного в виде отходов, на мономеры, которые можно было бы снова использовать в качестве сырья в процессе полимеризации.

Многие полиэфиры поступают из систем сбора и сортировки материалов. В частности, полиэфир, в частности PET, может происходить из систем сбора бутылок, лотков, пленок, смол и/или волокон, состоящих из полиэфира (таких, например, как текстильные волокна, волокна шин). Полиэфир из систем сбора и сортировки называется вторичным полиэфиром.

Вторичный PET можно разделить на четыре большие категории:

- светлый PET, состоящий главным образом из прозрачного бесцветного PET (обычно по меньшей мере на 60 вес.%) и прозрачного голубого PET, который не содержит пигментов и может использоваться в процессах механической переработки,

- темный или цветной PET (зеленый, красный и т.д.), который обычно может содержать до 0,1 вес.% красителей или пигментов, но остается прозрачным или просвечивающим;

- непрозрачный PET, который включает значительное количество пигментов в содержаниях, варьирующихся обычно от 0,25 до 5,0 вес.%, для придания непрозрачности полимеру. Непрозрачный PET все чаще используется, например, для изготовления тары для пищевых продуктов, как молочные бутылки, в составе косметических, фитосанитарных флаконов или для красок;

- многослойный PET, который содержит слои полимеров, отличных от PET, или слой переработанного PET между слоями первичного PET (то есть PET, который не подвергался вторичной переработке), или, например, алюминиевую фольгу. Многослойный PET используется после термоформования для изготовления упаковки, такой как лотки.

Системы сбора, снабжающие каналы вторичной переработки, структурированы по-разному в зависимости от страны. Они развиваются таким образом, чтобы максимально увеличить количество пластика, извлекаемого из отходов, в зависимости от характера и количества потоков и технологий сортировки. Канал вторичной переработки этих потоков обычно включает первую стадию кондиционирования в виде хлопьев, на которой сырой упакованный материал промывается, очищается и сортируется, измельчается, затем снова очищается и сортируется для получения потока хлопьев, содержащих обычно менее 1 вес.% "макроскопических" примесей (стекло, металлы, другие пластики, дерево, картон, минеральные элементы), предпочтительно менее 0,2 вес.% макроскопических примесей и еще более предпочтительно менее 0,05 вес.%.

Затем хлопья прозрачного PET можно подвергнуть стадии экструзии-фильтрации, позволяющей получить экструдаты, которые затем могут повторно использоваться в смеси с первичным PET для изготовления новых продуктов (бутылок, волокон, пленок). Для использования с пищевыми продуктами требуется этап твердотельной полимеризации в вакууме (известный под аббревиатурой SSP). Этот вид вторичной переработки называется механической переработкой.

Хлопья темного (или цветного) PET также можно перерабатывать механически. Однако окраска экструдатов, образованных из окрашенных потоков, ограничивает возможности использования: темный PET чаще всего используется для производства волокон или упаковочных лент. Таким образом, возможности его сбыта более ограничены по сравнению с прозрачным PET.

Присутствие непрозрачного PET, включающего пигменты в больших количествах, во вторичном PET, создает проблемы для переработчиков, поскольку непрозрачный PET изменяет механические свойства переработанного PET. В настоящее время непрозрачный PET собирается вместе с цветным PET и попадает в поток цветного PET. Содержание непрозрачного PET в потоке цветного вторичного PET в настоящее время составляет 5-20 вес.% по весу и имеет тенденцию к дальнейшему увеличению. Принимая во внимание возрастающее использование непрозрачного PET, через нескольких лет можно будет ожидать содержания непрозрачного PET в потоке цветного PET более 20-30 вес.%. Однако было показано, что при содержании непрозрачного PET в потоках цветного PET, превышающем 10-15%, механические свойства переработанного PET ухудшаются (см. Impact du développement du PET opaque blanc sur le recyclage des emballages en PET (Влияние распространения непрозрачного белого PET на переработку упаковки из PET), предварительное примечание COTREP от 12.05.13)), что препятствует переработке в виде волокон, являющихся основным сектором сбыта для цветного PET.

Красители представляют собой натуральные или синтетические вещества, растворимые, в частности, в полиэфирной среде и используемые для окрашивания материала, в который они введены. Обычно используемые красители имеют различную природу и часто содержат гетероатомы типа O и N и сопряженные ненасыщенные группы, такие, например, как хинон, метин, азо-группы, или молекулы, такие как пиразолон и хинофталон. Пигменты представляют собой мелкодисперсные вещества, нерастворимые, в частности, в полиэфирной среде, используемые для окрашивания и/или придания непрозрачности материалу, в который они введены. Основными пигментами, используемыми для окрашивания и/или придания непрозрачности полиэфирам, в частности PET, являются оксиды металлов, такие как TiO2, CoAl2O4, Fe2O3, силикаты, полисульфиды и сажа. Пигменты представляют собой частицы с размером обычно от 0,1 до 10 мкм, в основном от 0,4 до 0,8 мкм. Полное удаление этих пигментов фильтрацией, необходимое для возможности повторного использования непрозрачного PETФ, технически затруднительно, поскольку они сильно забивают фильтр.

Таким образом, вторичная переработка цветного и непрозрачного PET является чрезвычайно сложной задачей.

Усовершенствование процесса полимеризации PET также было предметом многих работ. Часть этих работ относится к улучшению стадии приготовления смеси мономеров, независимо от того, поступают ли они из системы вторичной переработки или нет.

В частности, патентная заявка MX 2007/004429 описывает получение полиэфира хорошего качества на основе бис(2-гидроксиэтил)терефталата (BHET), включающее процесс деполимеризации хлопьев PET путем гликолиза при атмосферном давлении в присутствии этиленгликоля. Промежуточный продукт, полученный на выходе этапа деполимеризации, фильтруют через фритту, чтобы задержать частицы размером не менее 25 мкм перед введением в реактор полимеризации, чтобы получить полиэфир хорошего качества. Однако документ MX 2007/004429 не описывает добавления терефталевой кислоты с ее интермедиатом в реактор полимеризации.

Патентная заявка US 2006/0074136 описывает способ деполимеризации путем гликолиза цветного PET, в частности, поступившего со сбора бутылок из зеленого PET. Поток BHET, полученный на выходе этапа гликолиза, очищают активированным углем, чтобы отделить некоторые красители, такие как синие красители, затем экстракцией спиртом или водой отделяют оставшиеся красители, такие как желтые красители. Затем отделяют BHET, который кристаллизуется в экстракционном растворителе, чтобы его можно было использовать в процессе полимеризации PET. В патентной заявке US 2015/0105532 отработанный PET, включающий смесь различных окрашенных PET, таких как прозрачный PET, синий PET, зеленый PET и/или янтарный PET, деполимеризуют путем гликолиза в присутствии аминового катализатора и спирта. Полученный мономерный диэфир можно очистить фильтрацией, путем ионного обмена и/или проведением через активированный уголь, перед его кристаллизацией и собрать фильтрацией, чтобы его можно было полимеризовать и, таким образом, превратить в полиэфир. Однако обе эти патентные заявки не приводят деталей относительно стадий процесса (ре)полимеризация.

Патентная заявка WO2017/006217 описывает способ получения модифицированного гликолем полиэтилентерефталата (r-PETG), включающий этап деполимеризации PET в присутствии смеси моноэтиленгликоля (MEG) и неопентилгликоля, за которым непосредственно следует этап полимеризации потока, выходящего с реакции.

Патентная заявка FR 3053691 описывает способ деполимеризации полиэфирного сырья, содержащего, в частности, от 0,1 до 10 вес.% пигментов, путем гликолиза в присутствии этиленгликоля. Выходящий поток мономерного бис-(2-гидроксиэтил)терефталата (BHET), полученный после особых этапов разделения и очистки, может подаваться на стадию полимеризации в целях получения PET, при этом какие-либо условия не указываются.

Патент JP3715812 описывает получение очищенного BHET из PET, при этом полученный BHET можно использовать в качестве сырья в процессе производства пластмассовых изделий. В то же время в патенте ЕР 1120394 описано возможное использование бис-(2-гидроксиэтил)терефталата в качестве сырья для вторичного производства высококачественного полиэфира высокой чистоты. Для этого в патенте EP 1120394 более конкретно описан процесс деполимеризации полиэфира без подробного описания последующих стадий полимеризации.

Патент US 4001187 описывает способ получения высококачественного PET, включающий этап непрерывной подачи этиленгликоля и терефталевой кислоты в среду этерификации, содержащую бис(2-гидроксиэтил)терефталат, причем количества вводимых кислоты и диола зависят от параметра, связанного с вязкостью смеси (slurry). Патент US 6815525 описывает способ получения PET, включающий этап непрерывной подачи переработанного этиленгликоля в реакционную среду. Патент US 4334090 подробно описывает способ получения суспензии, вязкость которой улучшена за счет введения кристаллов терефталевой кислоты, предварительно обработанной истиранием.

Ни в одном из этих документов не предлагается способ получения полиэфира с улучшением смеси мономеров терефталевой кислоты и диола, позволяющим снизить содержание твердых веществ в указанной смеси и, таким образом, облегчить позднейшие операции, в частности, транспортировку, и снизить расход сырья, в частности диола.

Сущность изобретения

Объектом изобретения является способ получения полиэфиртерефталата, включающий:

a) этап приготовления сырья для этерификации, включающий по меньшей мере одну секцию смешения, в которую подается по меньшей мере сырье на основе терефталевой кислоты и сырье на основе мономерного диэфира, причем количества по меньшей мере указанного сырья на основе терефталевой кислоты и указанного сырья на основе мономерного диэфира, введенных в указанную секцию смешения, в указанной смеси подбирают так, чтобы отношение полного числа молей диольных звеньев формулы -[C(n+1)H(2n+2)O2]-, где n означает целое число, больше или равное 1, введенного в указанную секцию смешения, к полному числу молей терефталатных звеньев формулы -[CO-(C6H4)-CO]-, введенных в указанную секцию смешения, составляет от 1,0 до 2,0, причем указанная секция смешения работает при температуре от 25°C до 250°C и давление больше или равном 0,1 МПа,

b) этап этерификации указанного сырья для этерификации, полученного на этапе a), чтобы получить по меньшей мере один реакционный поток и водный поток, причем указанный этап этерификации включает по меньшей мере одну реакционную секцию, работающую при температуре от 150°C до 400°C, давлении от 0,05 до 1 МПа и времени пребывания от 1 до 10 ч, и по меньшей мере одну секцию разделения,

c) этап поликонденсации указанного реакционного потока, полученного на этапе b), чтобы получить по меньшей мере указанный полиэфиртерефталат и выходящий поток диола, причем указанный этап включает по меньшей мере одну реакционную секцию, содержащую по меньшей мере один реактор, в котором проводится поликонденсация и который работает при температуре от 200°C до 400°C, давлении от 0,0001 до 0,1 МПа, времени пребывания от 0,1 до 5 ч, причем указанная реакционная секция содержит также по меньшей мере один выпуск для потока диола,

d) этап обработки диолов, включающий секция рекуперации, на которую подается по меньшей мере часть или весь поток диола, выходящий с этапа c), чтобы получить поток диола, подлежащий обработке, и секцию очистки указанного потока диола, подлежащего обработке, чтобы получить очищенный поток диола.

Предпочтительно, настоящее изобретение относится к способу получения полиэфиртерефталата из по меньшей мере одного вторичного полиэфирного сырья, включающему описанные выше этапы a), b), c) и d).

Выгода от изобретения заключается в оптимизированном приготовлении мономерного сырья. Действительно, настоящее изобретение позволяет заменить, по меньшей мере частично, мономерное сырье, то есть терефталевую кислоту и диол, с классических процессов производства полиэфиртерефталатов, соединением сложного диэфира терефталевой кислоты.

Таким образом, преимуществом настоящее изобретение является приготовление мономерной смеси, имеющей меньшее содержание твердых веществ по сравнению с мономерными смесями в классических процессах производства полиэфиртерефталата, в которые не вводится мономерный диэфир, причем доля твердых веществ, являющаяся объемной долей твердых веществ, согласно изобретению определяется как отношение объема твердого вещества к полному объему двухфазного мономерного сырья (то есть сырья для этерификации согласно изобретению). Таким образом, настоящее изобретение позволяет облегчить операции приготовления и транспортировки двухфазной смеси, в частности, в ходе процесса получения полиэфира.

Другое преимущество настоящего изобретения состоит в уменьшении количества мономерного диола, вводимого на процесс получения полиэфира, по сравнению с классическими способами получения полиэфира, при сохранении производственной технологичности этапа приготовления, то есть без ухудшения условий получения или качества сырьевой мономерной смеси. Поскольку количество диола, вводимого на процесс в избытке, уменьшается, количество выделенного, обработанного в возвращенного диола, в конце полимеризации уменьшается, что фактически приводит, помимо снижения потребления исходного диольного материала, к сокращению энергопотребления в процессе.

Кроме того, когда мономерный диэфир, введенный в смесь, предпочтительно является жидким диэфирным интермедиатом, полученным на выходе процесса деполимеризации полиэфира, указанный интермедиат, отвечающий спецификациям для процесса полимеризации, вводится непосредственно в смесь для этапа а), без дополнительного этапа очистки и/или промежуточного кондиционирования (например, этап отверждения диэфира, полученного при деполимеризации полиэфира), таким образом, значительно ограничивая, среди прочего, потребление энергии и, тем самым, оправдывая ожидания общества с точки зрения экологии.

Описание вариантов осуществления

Изобретение относится к способу получения полиэфиртерефталата, включающему, в частности, этап приготовления особого сырья для полимеризации.

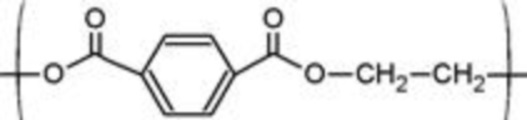

Согласно изобретению, термины "полиэфир" и "полиэфиртерефталат" используются взаимозаменяемо и означают полиалкилентерефталат. Традиционно полиалкилентерефталат получают в результате поликонденсации мономерного диола (или гликоля) с мономерной терефталевой кислотой (или диметилтерефталатом). Полиэфиртерефталат согласно изобретению представляет собой, в частности, полиэтилентерефталат (PET), полибутилентерефталат (PBT), политриметилентерефталат (PTT) или любой другой полимер, повторяющееся звено в основной цепи которого содержит сложноэфирную группу и ароматический цикл, происходящий из терефталевой кислоты (или одного из ее сложных эфиров, в частности, диметилтерефталата). Согласно изобретению, предпочтительным полиэфиртерефталатом является полиэтилентерефталат, сокращенно обозначаемый PET, элементарное повторяющееся звено которого имеет следующую формулу:

Как правило, PET получают поликонденсацией терефталевой кислоты (PTA) или диметилтерефталата (DMT) с этиленгликолем.

Согласно изобретению, выражение "вторичный" характеризует любой материал, в частности, содержащий полиэфир, полученный из системы сбора и сортировки отходов пластмассы. Напротив, "первичный полиэфир" происходит только из полимеризации мономерного сырья, содержащего по меньшей мере одну дикарбоновую кислоту (например, терефталевую кислоту, PTA) или сложный эфир дикарбоксилат (например, диметилтерефталат, DMT) и по меньшей мере одно соединение семейства диолов или гликолей (например, этиленгликоль).

Согласно изобретению, термин "мономерный диэфир" означает эфиртерефталатное соединение химической формулы HOC(m+1)H(2m+2)-CO2-(C6H4)-CO2-C(n+1)H(2n+2)OH, в которой: -(C6H4)- означает ароматический цикл; n и m являются целыми числами, одинаковыми или разными, предпочтительно одинаковыми (то есть n=m), и больше или равными 1, предпочтительно от 1 до 5, предпочтительно от 1 до 3. Молекула мономерного диэфира соответствует соединению, полученному в результате этерификации молекулы терефталевой кислоты HOOC-(C6H4)-COOH (где -(-(C6H4)- означает ароматический цикл) с двумя молекулами по меньшей мере одного диола (или гликоля), более конкретно с молекулой диола химической формулы HO-C(n+1)H(2n+2)-OH и молекулой диола химической формулы HO-C(m+1)H(2m+2)-OH. Предпочтительным мономерным диэфиром является бис(2-гидроксиэтил)терефталат (BHET).

Согласно изобретению, "сырье на основе мономерного диэфира" содержит мономерный диэфир, какой определен выше. Согласно изобретению, "сырье на основе мономерного диэфира" может также включать по меньшей мере один диол (или гликоль), предпочтительно соответствующий диольным звеньям, содержащимся в указанном мономерном диэфире указанного сырья. Предпочтительно, указанное сырье на основе мономерного диэфира предпочтительно содержит по меньшей мере 10 вес.% мономерного диэфира, предпочтительно по меньшей мере 20 вес.%.

Под "красителем" понимается вещество, растворимое в полиэфирном материале и использующее для его окрашивания. Краситель может иметь натуральное или синтетическое происхождение.

Под "пигментом", более конкретно красящим и/или замутняющим пигментом, понимается тонкоизмельченное вещество, не растворимое в полиэфирном материале. Пигменты имеют форму частиц с размером, составляющим обычно от 0,1 до 10 мкм, в основном от 0,4 до 0,8 мкм. Они часто имеют неорганическое происхождение. Обычно используемые пигменты, в частности, замутняющие пигменты, представляют собой оксиды металлов, такие как TiO2, CoAl2O4, Fe2O3, силикаты, полисульфиды, и сажу.

Согласно настоящему изобретению выражение "от … до …" означает, что предельные значения интервала включены в описанный диапазон значений. Если это не так, и предельные значения не включены в описанный диапазон, это будет уточнено в настоящем изобретении.

Сырье

Согласно изобретению, на указанный способ в качестве сырья подается по меньшей мере одно сырье на основе терефталевой кислоты и одно сырье на основе мономерного диэфира.

Сырье на основе терефталевой кислоты предпочтительно находится в виде порошка, то есть в виде твердых частиц терефталевой кислоты. Частицы терефталевой кислоты, введенные в смесь мономеров, предпочтительно имеют средний диаметр от 1 до 1000 мкм, в частности, от 30 до 500 мкм и, в частности, от 80 до 200 мкм. Средний диаметр частиц терефталевой кислоты определяется любым методом гранулометрического анализа, известным специалисту, как, например, лазерная дифракция или просеивание, предпочтительно просеиванием на подходящей ситчатой колонне методом, известным специалисту.

Терефталевая кислота в сырье на основе терефталевой кислоты может быть с успехом получена окислением пара-ксилола или деполимеризацией полиэфиров или любым другим способом, позволяющим получить сырье на основе терефталевой кислоты со спецификациями, требуемыми для процессов полимеризации. Терефталевая кислота может происходить из ископаемых углеводородных источников или из биомассы.

Согласно изобретению, сырье на основе мономерного диэфира содержит мономерный диэфир, который, как определено выше, соответствует диэфиртерефталатному соединению химической формулы HOC(m+1)H(2m+2)-CO2-(C6H4)-CO2-C(n+1)H(2n+2)OH, в которой: -(C6H4)- означает ароматический цикл; n и m являются целыми числами, одинаковыми или разными, предпочтительно одинаковыми (то есть n=m), и больше или равными 1, предпочтительно от 1 до 5, предпочтительно от 1 до 3. Мономерный диэфир предпочтительно содержит элементарные повторяющиеся звенья полиэфиртерефталата, полученного способом согласно изобретению. Очень предпочтительно, сырье на основе мономерного диэфира содержит бис(2-гидроксиэтил)терефталат (BHET) в качестве мономерного диэфира. Сырье на основе мономерного диэфира согласно изобретению может также содержать по меньшей мере один диол, предпочтительно соответствующий диольным звеньям, содержащимся в указанном мономерном диэфире указанного сырья. Указанное сырье на основе мономерного диэфира предпочтительно содержит по меньшей мере 10 вес.% мономерного диэфира, предпочтительно по меньшей мере 20 вес.%.

Согласно изобретению, сырье на основе мономерного диэфира может находиться в жидкой форме или твердой форме, предпочтительно сырье на основе мономерного диэфира находится в жидкой форме.

В одном предпочтительном варианте осуществления изобретения указанное сырье на основе мономерного диэфира для этапа a) содержит по меньшей мере часть, предпочтительно содержит весь поток очищенного диэфира, полученный на выходе процесса деполимеризации вторичного полиэфирного сырья, в частности, полученного на выходе процесса деполимеризации вторичного полиэфирного сырья согласно патентам JP 3715812 и FR 3053691, а также заявке WO01/10812.

Предпочтительно, указанный поток очищенного диэфира получен способом деполимеризации вторичного полиэфирного сырья, включающим по меньшей мере следующие этапы:

i) этап деполимеризации, включающий по меньшей мере одну реакционную секцию, на которую подается указанное вторичное полиэфирное сырье и поток гликоля, чтобы получить поток реакции деполимеризации,

ii) этап разделения-очистки, включающий секцию разделения, чтобы получить поток гликоля, и секцию очистки, чтобы получить поток очищенного диэфира, и по меньшей мере одну секцию очистки, чтобы поток очищенного диэфира, причем по меньшей мере часть указанного потока очищенного диэфира, полученного на этапе ii), направляют на указанный этап a).

В этом варианте осуществления указанное вторичное полиэфирное сырье происходит из систем сбора и сортировки отходов, в частности, отходов пластмассы. Предпочтительно, указанное вторичное полиэфирное сырье представляет собой вторичное полиэтилентерефталатное сырье PET.

Вторичное полиэфирное сырье, подаваемое на этап деполимеризации i), может находиться в виде хлопьев (или flakes, согласно английскому термину), максимальная длина которых составляет менее 10 см, предпочтительно составляет от 5 до 25 мм, или в виде твердого материала микронного размера, то есть в виде частиц, размер которых предпочтительно составляет от 10 мкм до 1 мм. Вторичное полиэфирное сырье предпочтительно содержит менее 2 вес.%, предпочтительно менее 1 вес.% макропримесей, таких как отходы стекла, металла, пластика, отличного от полиэфиртерефталата, древесины, картона, минеральных элементов. Указанное вторичное полиэфирное сырье может также находиться в виде волокон, таких как текстильные волокна, возможно предварительно обработанные, чтобы удалить хлопковые, полиамидные волокна или любые другие текстильные волокна, кроме полиэфирных, или таких как волокна шин, возможно предварительно обработанные, чтобы удалить, в частности, полиамидные волокна или остатки каучука или полибутадиена. Указанное вторичное полиэфирное сырье, которое подается на этап деполимеризации i), благоприятно содержит более 50 вес.% полиалкилентерефталата, предпочтительно более 70 вес.%, предпочтительно более 90 вес.% полиалкилентерефталата.

Указанное вторичное полиэфирное сырье может быть получено из отходов полиэфиртерефталата, предпочтительно прозрачного, цветного, непрозрачного, темного и/или многослойного PET. Оно благоприятно содержит по меньшей мере один полиэфиртерефталат, предпочтительно непрозрачный, темный или многослойный PET. Предпочтительно, оно содержит по меньшей мере 10 вес.% непрозрачного полиэфиртерефталата, предпочтительно непрозрачного PET, очень предпочтительно по меньшей мере 15 вес.% непрозрачного полиэфиртерефталата, предпочтительно PET. Указанное вторичное полиэфирное сырье может содержать до 10 вес.% пигментов, в частности, от 0,1 до 10 вес.% пигментов, в частности, от 0,1 до 5 вес.% пигментов, и/или до 1 вес.% красителей, в частности, от 0,05 до 1 вес.% красителей, в частности, от 0,05 до 0,2 вес.% красителей.

Указанное вторичное полиэфирное сырье может также содержать элементы, использовавшиеся в качестве катализатора полимеризации и/или в качестве стабилизаторов в процессах получения полиэфира, такие как сурьма, титан, олово.

Предпочтительно, на этапе i) деполимеризации в реакционной секции реализуется реакция гликолиза полиалкилентерефталата из указанного вторичного полиэфирного сырья в присутствии указанного потока гликоля, в одном или нескольких реакторах. Указанный поток гликоля предпочтительно содержит мономерный диол, который соответствует диольному звену в составе элементарных повторяющихся звеньев полиэфиртерефталата, полученного способом получения согласно изобретению. Предпочтительно, указанный поток гликоля представляет собой поток этиленгликоля. Предпочтительно, указанный поток гликоля, который подается на этап i) деполимеризации, содержит, а предпочтительно состоит из по меньшей мере части указанного очищенного потока диола, полученного на выходе этапа d) способа получения полиэфиртерефталата согласно изобретению.

Указанная реакционная секция этапа i) деполимеризации работает при температуре от 150°C до 400°C, предпочтительно от 180°C до 300°C, предпочтительно от 200°C до 280°C, рабочем давлении по меньшей мере 0,1 МПа, предпочтительно по меньшей мере 0,4 МПа, и при времени пребывания в реакторе от 0,05 до 10 ч, предпочтительно от 0,1 до 6 ч, предпочтительно от 0,5 до 4 ч, причем указанное время пребывания в реакторе определяется как отношение объема жидкости в реакторе к объемному расходу потока, подаваемого в указанный реактор. Поток гликоля подается в реакционную секцию таким образом, чтобы количество гликолевого соединения, содержащегося в указанном потоке гликоля, составляло от 1 до 20 молей диола в указанном потоке гликоля на моль повторяющихся элементарных звеньев полиэфира, содержащегося в указанном вторичном полиэфирном сырье, предпочтительно от 3 до 10 молей диола в указанном потоке гликоля на моль диэфира в указанном вторичном полиэфирном сырье.

Реакция деполимеризации может быть реализована с или без добавления катализатора. Когда реакция деполимеризации проводится с добавлением катализатора, последний может быть гомогенным или гетерогенным и выбираться из катализаторов этерификации, известных специалисту, таких как комплексы оксидов и солей сурьмы, олова, титана, алкоксиды металлов групп (I) и (IV) периодической системы элементов, органические пероксиды, кислотно-щелочные оксиды металлов. Предпочтительно проводить реакцию деполимеризации без добавления катализатора.

Реакцию деполимеризации можно также с успехом провести в присутствии твердого адсорбента в виде порошка или формованного, функция которого заключается в улавливании по меньшей мере части примесей, в частности, окрашенных примесей, чтобы таким образом облегчить стадию очистки на этапе ii). Указанный твердый адсорбент представляет собой, в частности, активированный уголь.

Реакционный поток с деполимеризации, полученный на выходе этапа i) деполимеризации, содержит смесь мономерных диэфиров, олигомеров, содержащих от 1 до 5, предпочтительно от 1 до 3 элементарных звеньев формулы -[O-CO-(C6H4)-CO-O- C(n+1)H(2n+2)]-, где n означает целое число от 1 до 5, предпочтительно от 1 до 3, диоловых соединений, примесей, возможно присутствовавших в указанном полиэфирном сырье, и соединений, возможно полученных в результате побочных реакций, как, например, реакции образования простого эфира, или в результате разложения. Диоловые соединения предпочтительно представляют собой мономеры и сомономеры диолов, входящие в состав вторичного полиэфирного сырья и образующиеся в реакции деполимеризации, а также непрореагировавшие мономеры и сомономеры диолов, происходящие из потока гликоля, подаваемого на этап i) деполимеризации. Указанный поток с реакции деполимеризации может также содержать непрореагировавшие полиэфиры и другие полимеры.

Поток с реакции деполимеризации, полученный на выходе с этапа i) деполимеризации, подается на этап ii) разделения-очистки, который содержит по меньшей мере одну секцию разделения выходящего потока гликоля и по меньшей мере одну секцию очистки, чтобы получить поток очищенного диэфира.

Указанные секции разделения и очистки могут располагаться в том или ином порядке по отношению друг к другу. Указанные секции разделения и очистки также могут быть соединены между собой, когда этап ii) включает секцию очистки потока с реакции деполимеризации для получения очищенного потока реакции деполимеризации, секцию разделения указанного очищенного потока с реакции деполимеризации для получения выходящего потока гликоля и выходящего потока диэфира, и секцию очистки выходящего потока диэфира для получения потока очищенного диэфира.

В одном предпочтительном варианте осуществления этап ii) включает секцию разделения указанного потока с реакции деполимеризации, чтобы получить выходящий поток гликоля, предпочтительно содержащий непрореагировавший диол из потока гликоля не этапе i), и выходящий поток диэфира, а также включает секцию очистки указанного потока диэфира, чтобы получить поток очищенного диэфира.

Указанный поток гликоля, полученный на выходе секции разделения этапа ii), благоприятно содержит более 50 вес.%, предпочтительно более 70 вес.%, предпочтительно более 90 вес.% диолов. Указанная секция разделения позволяет с успехом выделить непрореагировавший диол из потока гликоля с этапа i). Указанный поток диэфира, полученный на выходе секции разделения, предпочтительно находится в жидкой форме и благоприятно содержит более 10 вес.%, предпочтительно более 25 вес.%, предпочтительно более 50 вес.% мономеров и олигомеров диэфира.

Предпочтительно, указанная секция разделения включает одно или несколько устройств разделения, позволяющих выделить поток, обогащенный диолами (выходящий поток гликоля), и, возможно, поток, обогащенный легкими примесями, а также поток, обогащенный тяжелыми примесями. Можно использовать любой метод разделения, известный специалисту: физический, химический или физико-химический, как, например, разделение газ-жидкость, дистилляция, испарение, экстракция растворителем, в сочетании или нет с химической реакцией, кристаллизацию с последующей фильтрацией или центрифугированием или сочетание указанных методов разделения. Предпочтительно, указанная секция разделения включает последовательность разделений газ-жидкость, предпочтительно 1-5 разделений газ-жидкость, проводимых при температуре от 100°C до 250°C, предпочтительно от 110°C до 220°C, предпочтительно от 120°C до 210°C, и давлении от 0,00001 до 0,2 МПа, предпочтительно от 0,00004 до 0,15 МПа, предпочтительно от 0,00004 до 0,1 МПа.

Предпочтительно, весь или часть указанного потока гликоля, собранного на выходе этапа ii), предпочтительно проводится на этап d) обработки способа согласно изобретению.

Весь или часть указанного выходящего потока гликоля, отобранного на выходе этапа ii), можно предварительно очистить в секции предварительной очистки диолов, имеющейся на этапе ii), чтобы удалить часть примесей, увлеченных с указанным выходящим потоком гликоля, таких, например, как красители, пигменты или другие твердые частицы. Секция предварительной очистки, на которую подается весь или часть указанного выходящего потока гликоля, может включать, без ограничений, адсорбцию на твердой фазе (например, на активированном угле) и систему фильтрации. По меньшей мере часть указанного предварительно очищенного потока гликоля можно напрямую вернуть на этап i) деполимеризации. Разделение различных диолов, возможно содержащихся в указанном потоке гликоля, можно проводить в указанной секции предварительной очистки.

Стадия очистки диэфирного потока состоит в отделении из меньшей мере одного потока очищенного мономерного диэфира всех или части следующих соединений, выходящих с этапа i) деполимеризации: олигомерные диэфиры, полиэфир, возможно непрореагировавший, примеси, возможно присутствующие во вторичном полиэфирном сырье, такие как другие полимеры, пигменты, красители, катализаторы полимеризации или любое другое неорганическое соединение, содержащееся в указанном вторичном полиэфирном сырье или образованное на этапе i) деполимеризации, при одновременной минимизации потери мономерного диэфира.

Очистку указанного потока диэфира можно с успехом реализовать любым физическим, химическим или физико-химическим методом, известным специалисту, который позволяет собрать поток очищенного мономерного диэфира с выходом мономерного диэфира больше или равным 50 вес.%, предпочтительно больше или равным 70 вес.%, предпочтительно больше или равным 80 вес.%. Под выходом понимается количество мономерного диэфира в указанном потоке очищенного мономерного диэфира, отнесенное к полному количеству мономерного диэфира, введенного в секцию очистки. Предпочтительно, указанный поток очищенного мономерного диэфира не содержит красителей или неорганических примесей, таких как пигменты, катализаторы деполимеризации и ионы. Предпочтительно, очищенный мономерный диэфир содержит молекулы мономерного диэфира и, возможно, олигомеры указанного диэфира со степенью полимеризации от 2 до 5.

Очистка указанного потока диэфира (и/или указанного потока с реакции деполимеризации) благоприятно проводится путем одной или нескольких операций очистки, таких как фильтрация, испарение, дистилляция, мембранное разделение, осаждение или кристаллизация, адсорбция на улавливающей среде, обработка ионообменной смолой или экстракция растворителем. Например, в патенте EP 0865464 очистка потока диэфира включает последовательность операций растворения в горячем растворителе, затем осаждения и фильтрации, чтобы отделить примеси с размером более 50 мкм, и разделение мономерного диэфира и олигомеров в тонкопленочном испарителе (по-английски thin film evaporator). Факультативно, секция очистки на этапе ii) может включать по меньшей мере две операции (или две стадии) очистка:

- первая стадия очистки, которая позволяет удалить нерастворимые примеси из указанного потока диэфира (и/или указанного потока с реакции деполимеризации), или примеси, ставшие нерастворимыми после охлаждения или частичного испарения указанного потока или после добавления третьих веществ, таких например, как флокулянт или растворитель, способствующий осаждению;

- вторая стадия очистки, которая позволяет удалить примеси, которые растворимы в указанном потоке диэфира (и/или указанном потоке с реакции деполимеризаци) или которые становятся растворимыми после нагрева или добавления растворителя.

Предпочтительно, для очистки указанного потока диэфира (и/или указанного потока с реакции деполимеризации) используется секция разделения, содержащая систему испарения с падающей пленкой или соскребаемой пленкой, или короткопутную дистилляцию с падающей пленкой или соскребаемой пленкой, или последовательность нескольких испарений и/или короткопутных дистилляций с падающей пленкой или соскребаемой пленкой, работающих при температуре меньше или равной 250°C, предпочтительно меньше или равной 230°C, предпочтительно меньше или равной 200°C, и при давлении меньше или равном 0,001 МПа, предпочтительно меньше или равном 0,0001 МПа, предпочтительно меньше или равном 0,00005 МПа, затем используется секция обесцвечивания, работающая при температуре от 100°C до 250°C, предпочтительно от 110°C до 200°C, предпочтительно от 120°C до 180°C, и давлении от 0,1 до 1,0 МПа, предпочтительно от 0,2 до 0,8 МПа, предпочтительно от 0,3 до 0,5 МПа, в присутствии адсорбента, предпочтительно активированного угля.

Предпочтительно, поток очищенного диэфира, полученный на выходе этапа ii), содержит по меньшей мере 10 вес.% мономерного диэфира, предпочтительно по меньшей мере 20 вес.% мономерного диэфира. Он предпочтительно содержит менее 1 вес.%, предпочтительно менее 0,1 вес.% пигментов, введенных в процесс со вторичным полиэфирным сырьем, и менее 10 вес.%, предпочтительно менее 1 вес.% красителей, введенных в процесс со вторичным полиэфирным сырьем.

На указанном этапе ii) может также образовываться поток сложноэфирных примесей, состоящий из олигомеров и, возможно, полимеров, не преобразованных на этапе i) деполимеризации. Указанный поток сложноэфирных примесей можно с успехом частично или полностью вернуть на этап i) или очистить и направить в систему сжигания. При необходимости указанную фракцию указанного потока сложноэфирных примесей, возвращенную на этап i), можно подвергнуть по меньшей мере одной операции разделения, предпочтительно операции фильтрации, чтобы уменьшить количество пигментов и/или других твердых примесей, возможно присутствующих в указанном потоке сложноэфирных примесей. Факультативно, всю или часть по меньшей мере одной фракции потока гликоля, выходящего с этапа ii) или этапа d) способа согласно изобретению, можно с успехом смешать с указанной фракцией потока вторичных сложноэфирных примесей, чтобы снизить вязкость указанной фракции указанного потока сложноэфирных примесей и облегчить ее транспортировку на этап i) и, возможно, ее обработку на факультативном этапе фильтрации.

Предпочтительно, поток очищенного диэфира собирают на выходе этапа ii) в жидкой форме или в твердой форме, предпочтительно в жидкой форме.

Предпочтительно, по меньшей мере часть указанного потока очищенного диэфира, полученного на этапе ii), направляют на этап a) способа получения полиэфиртерефталата согласно изобретению.

Этап a) приготовления сырья для этерификации

Согласно изобретению, способ получения полиэфиртерефталата включает этап a) приготовления сырья для этерификации. Указанный этап a) содержит по меньшей мере одну секцию смешения, на которую подается по меньшей мере одно сырье на основе терефталевой кислоты и сырье на основе мономерного диэфира.

Согласно изобретению, сырье для этерификации, которое получено на выходе этапа a), представляет собой гомогенную двухфазную смесь, содержащую по меньшей мере терефталевую кислоту, мономерный диэфир и, возможно, диол (или гликоль) химической формулы HO-C(n+1)H(2n+2)-OH, где n означает целое число больше или равное 1, предпочтительно от 1 до 5, предпочтительно от 1 до 3. Под "двухфазной" предпочтительно понимается суспензия твердой фазы в жидкой или пастообразной фазе. Под "гомогенной" следует понимать, что твердая фаза, суспендированная в жидкой или пастообразной фазе, однородно распределена во всей жидкой или пастообразной фазе. Более конкретно, сырье для этерификации согласно изобретению представляет собой смесь твердых частиц терефталевой кислоты диаметром обычно от 1 до 1000 мкм, в частности, от 80 до 300 мкм, однородно распределенных в жидкой или пастообразной фазе, содержащей мономерный диол и мономерный диэфир.

Предпочтительно, количество мономерного сырья, вводимого в указанную секцию смешения, то есть количество по меньшей мере сырья на основе терефталевой кислоты и сырья на основе мономерного диэфира, подбирается так, чтобы отношение полного числа молей диольных звеньев формулы -[C(n+1)H(2n+2)O2]-, где n означает целое число, больше или равное 1, введенных в указанную секцию смешения, к полному числу молей терефталатных звеньев формулы -[CO-(C6H4)-CO]-, введенных в указанную секцию смешения, составляло 1,0 до 2,0, предпочтительно от 1,0 до 1,5, предпочтительно от 1,0 до 1,3.

Предпочтительно, в секцию смешения этапа a) сырье на основе мономерного диэфира подается в жидкой форме. Когда сырье на основе мономерного диэфира, предназначенное для подачи в секцию смешения, находится в твердой форме, этап a) способа по изобретению факультативно может включать секцию кондиционирования, находящуюся до секции смешения, чтобы получить жидкое сырье на основе мономерного диэфира. В указанную факультативную секцию кондиционирования подается сырье на основе мономерного диэфира в твердой форме, секция работает при температуре выше температуры сжижения указанного сырья на основе мономерного диэфира, предпочтительно в интервале от 25°C до 250°C и при давлении больше или равном 0,1 МПа. Давление в указанной секции смешения очень предпочтительно меньше или равно 5 МПа.

В одном предпочтительном варианте осуществления изобретения в указанную секцию смешения указанного этапа a) способа согласно изобретению дополнительно подается мономерное диоловое сырье, предпочтительно содержащее мономерный диол, соответствующий диольным звеньям, содержащимся в мономерном диэфире указанного сырья на основе мономерного диэфира. Оно содержит в основном мономерный диол, который входит в состав элементарного повторяющегося звена полиэфиртерефталата, полученного способом согласно изобретению. Предпочтительно, мономерное диоловое сырье содержит по меньшей мере 70 моль%, предпочтительно по меньшей мере 90 моль%, очень предпочтительно 99,5 моль%, мономерного диола, входящего в состав элементарных звеньев целевого полиэфиртерефталата. Предпочтительно, мономерное диоловое сырье содержит этиленгликоль. Указанное мономерное диоловое сырье предпочтительно находится в жидкой форме.

Предпочтительно, указанное мономерное диоловое сырье может представлять собой, по меньшей мере частично, фракцию очищенного потока диола, полученного на этапе d) способа согласно изобретению. Указанное мономерное диоловое сырье может факультативно содержать внешний источник диола.

Когда мономерное диоловое сырье вводится в секцию смешения этапа a), количество указанного диолового сырья, введенного в секцию смешения этапа a), подбирается так, чтобы отношение числа диольных звеньев к числу терефталатных звеньев в смеси с этапа a), какая определена выше, составляло от 1,0 до 2,0, предпочтительно от 1,0 до 1,5, предпочтительно от 1,0 до 1,3.

Предпочтительно, количество молекул мономерного диэфира, содержащегося в сырье на основе мономерного диэфира, вводимом в секцию смешения этапа a), составляет по меньшей мере 5 вес.% от веса терефталевой кислоты (PTA), предпочтительно по меньшей мере 15 вес.%.

Молекула мономерного диэфира в сырье на основе мономерного диэфира содержит два диольных звена и одно терефталатное звено. Молекула терефталевой кислоты содержит одно терефталатное звено. Молекула диола содержит одно диольное звено. Таким образом, введение одного моля мономерного диэфира, например, моля бис(2-гидроксиэтил)терефталата (BHET), в мономерную сырьевую смесь терефталевой кислоты и диола, где диол предпочтительно соответствует диольному звену, содержащемуся в указанном мономерном диэфире, таком как этиленгликоль, позволяет заменить часть указанного сырья на основе терефталевой кислоты и все или часть указанного диолового сырья.

Предпочтительно, указанная секция смешения на этапе a) способа согласно изобретению работает при температуре от 25°C до 250°C, предпочтительно от 60°C до 200°C, предпочтительно от 100°C до 150°C, и при давлении больше или равном 0,1 МПа. Давление в указанной секции смешения очень предпочтительно меньше или равно 5 МПа.

Кроме того, в смесь этапа а) способа согласно изобретению можно включить один или несколько катализаторов полимеризации.

Другие мономерные соединения (или сомономеры) могут быть также с успехом введены в смесь и находиться в сырье для этерификации. Эти другие мономерные соединения могут представлять собой, без ограничений, дикарбоновые кислоты, такие, например, как изофталевая кислота, и диолы, такие, например, как 1,4-дигидроксиметилциклогексан и диэтиленгликоль.

Таким образом, способ согласно изобретению, предусматривающий введение в сырье для этерификации мономерного диэфира, например, мономеров BHET, позволяет заменить часть терефталевой кислоты, которая представляет собой соединение в форме порошка твердых частиц, в двухфазной смеси мономеров для получения полиэфира. Таким образом, долю твердых веществ в указанной двухфазной смеси можно уменьшить по сравнению с обычными способами получения полиэфира, что облегчает позднейшие промышленные операции, в частности, ее транспортировку. Присутствие мономерного диэфира, в частности, BHET, также может способствовать повышению скорости этерификации терефталевой кислоты. Замена части терефталевой кислоты и всего или части диола мономерным диэфиром в способе согласно изобретению позволяет также при уровне твердых веществ в двухфазной реакционной смеси, идентичном традиционным способам получения полиэфира, уменьшить количество этиленгликоля, вводимого в избытке в смесь, что приводит к снижению расходов, в частности, на сырье, а также к соответствующему снижению энергопотребления в процессе производства полиэфира благодаря значительно уменьшенному количеству материала, подлежащего обработке и возврату.

Этап b) этерификации

Согласно изобретению, способ получения полиэфиртерефталата включает этап b) этерификации сырья для этерификации, полученного на выходе этапа a), чтобы получить по меньшей мере один реакционный поток и водный поток.

Указанный реакционный поток предпочтительно содержит диэфиры и олигомеры эфира. Предпочтительно, диэфиры в указанном реакционном потоке имеют ту же природу, что и указанный мономерный диэфир, вводимый в смесь на этапе a). Предпочтительно, олигомеры эфира в указанном реакционном потоке предпочтительно состоят из элементарных звеньев, соответствующих элементарным повторяющимся звеньям полиэфиртерефталата, полученного способом согласно изобретению.

Предпочтительно, указанный этап b) этерификации включает по меньшей мере одну реакционную секцию и по меньшей мере одну секцию разделения, чтобы разделить указанный реакционный поток и указанный водный поток.

Реакция, проводимая на этапе b), предпочтительно включает реакцию этерификации, которая заключается в реакции конденсации по меньшей мере гидроксильных групп (-OH) мономерного диэфира в сырье на основе мономерного диэфира, введенном в сырье для этерификации на этапе a), и диолового мономера, возможно присутствующего в сырье для этерификации, с по меньшей мере карбоксильными группами (-COOH) терефталевой кислоты из сырья на основе терефталевой кислоты, введенного в сырье для этерификации этапа a). В результате указанной реакции этерификации образуются молекулы мономерного диэфира, например, бис(2-гидроксиэтил)терефталата (BHET), и олигомеры диэфира, предпочтительно содержащие от 2 до 5 терефталатных звеньев. В этой реакции выделяется также вода. Реакция, проводимая на этапе b) способа согласно изобретению, предпочтительно включает также реакции трансэтерификации, состоящие в реакции конденсации молекул мономерного диэфира друг с другом, с выделением молекул диола.

Указанная реакционная секция работает при температуре от 150°C до 400°C, предпочтительно от 200°C до 300°C, давлении от 0,05 до 1 МПа, предпочтительно от 0,1 до 0,3 МПа, и при времени пребывания от 0,5 до 10 ч, предпочтительно от 1 до 5 ч. Согласно изобретению, время пребывания на указанном этапе b) этерификации определено как отношение реакционного объема реактора в указанной реакционной секции к объемному расходу жидкого потока, выходящего из указанного реактора. Реакция этерификации предпочтительно проводится в одном или нескольких реакторах смешения, соединенных последовательно или параллельно, в одном или нескольких трубчатых реакторах, соединенных последовательно или параллельно, или в комбинации трубчатых реакторов и реакторов смешения, соединенных последовательно или параллельно.

В указанной секции разделения на этапе b) отделяется также вода, образованная при реакции этерификации. Предпочтительно, реакционная секция включает также по меньшей мере один выпуск для отводимого потока, богатого водой и диолом. Воду отделяют, в частности, за счет разницы в летучести, например, путем дистилляции, или путем адсорбции, исходя из потока, отобранного из реакционной среды, содержащего по меньшей мере часть диола и выделившейся воды, присутствующей в реакционной среде.

Предпочтительно, катализатор полимеризации, известный специалисту, возможно в смеси с потоком диола, подается в секцию окончательной обработки этапа b) этерификации. Катализаторы полимеризации представляют собой, без ограничений, катализаторы на основе сурьмы, титана, германия или алюминия, ацетата цинка, кальция или магния.

Введение сырья на основе мономерного диэфира в исходное мономерное сырье способа полимеризации согласно изобретению позволяет заменить по меньшей мере часть сырья на основе терефталевой кислоты и все или часть диолового сырья, что позволяет уменьшить количество образующейся воды и, следовательно, поток, отбираемый из реакционной среды на обработку. Энергопотребление снижается, что выгодно.

Этап c) поликонденсации

Согласно изобретению, способ получения полиэфиртерефталата включает этап c) поликонденсации реакционного потока, полученного на этапе b), чтобы получить по меньшей мере указанный полиэфиртерефталат и выходящий поток диола. Указанный поток диола содержит по меньшей мере один мономерный диол, предпочтительно соответствующий диольному звену формулы -[C(n+1)H(2n+2)O2]-, где n означает целое число, больше или равное 1, содержащийся по меньшей мере в диэфире из сырья на основе мономерного диэфира, подаваемого в секцию смешения этапа a) способа согласно изобретению.

Этап c) поликонденсации состоит в проведении реакции конденсации между мономерными и олигомерными диэфирами, полученными на этапе b) этерификации, чтобы получить полиэфир с заданной степенью полимеризации и желаемыми физико-химическими свойствами (например: индекс вязкости, степень кристалличности, цвет, механические свойства и т.д.). При указанной реакции конденсации выделяются диоловые соединения, возможно вода и побочные продукты, которые необходимо удалить.

Этап c) поликонденсация включает по меньшей мере одну реакционную секцию, содержащую по меньшей мере один реактор, в котором проводится поликонденсация, и по меньшей мере один выпуск для потока диола, предпочтительно содержащего по меньшей мере один мономер, соответствующий дипольному звену формулы -[C(n+1)H(2n+2)O2]-, где n является целым числом, больше или равным 1, содержащегося в по меньшей мере диэфире из сырья на основе мономерного диэфира, которое подается в секцию смешения на этапе a) способа согласно изобретению.

Предпочтительно, указанная реакционная секция содержит один или несколько реакторов, работающих последовательно или параллельно, при температуре от 200°C до 400°C, предпочтительно от 250°C до 300°C, давлении от 0,0001 до 0,1 МПа, предпочтительно от 0,0004 до 0,01 МПа, при времени пребывания от 0,1 до 5 ч, предпочтительно от 0,5 до 3 ч. Согласно изобретению, время пребывания на указанном этапе c) поликонденсации определяется как отношение реакционного объема реактора в указанной реакционной секции к объемному расходу жидкого потока, выходящего из указанного реактора. Реакция конденсации на этапе c) поликонденсации может быть реализована в два последовательных реакционных этапа: этапа конденсации в расплавленной фазе и последующего этапа постконденсации в твердой фазе.

На этап c) поликонденсации можно с успехом ввести добавки я катализаторы полимеризации. Добавки могут содержать, без ограничений, ингибиторы побочных реакций образования простых эфиров, как, например, амины (н-бутиламин, диизопропиламин или триэтиламин), гидроксид натрия или органические гидроксиды или карбонат лития, стабилизаторы, такие как фосфиты или фосфаты, и соединения типа полиамидов для снижения количества продукта разложения, такого как ацетальдегид. Часто используемыми катализаторами полимеризации, являются, например, катализаторы на основе сурьмы, титана, германия или алюминия, ацетата цинка, кальция или марганца.

Предпочтительно, отвод указанного потока диола осуществляется с помощью одной или нескольких систем выпуска, предпочтительно соединенных с реакторами реакционной секции указанного этапа c), он позволяет отделить мономерный диол, выделившийся при реакции конденсации, и, возможно воду, и другие побочные продукты, возможно выделяющиеся в ходе реакции конденсации. Предпочтительно, поток диола, отбираемый из реактора или реакторов этапа c), представляет собой газообразный поток, который позднее можно с успехом охладить до температуры от 0°C до 100°C и сконденсировать, чтобы получить поток в жидкой форме, причем указанный жидкий поток содержит по меньшей мере мономерный диол.

Предпочтительно, по меньшей мере часть потока, содержащего по меньшей мере мономерный диол, предпочтительно в жидкой форме, проводят на этап d) способа согласно изобретению.

Предпочтительно, указанный поток, содержащий по меньшей мере мономерный диол, предпочтительно в жидкой форме, можно полностью или частично вернуть напрямую на этап a) приготовления сырья для этерификации.

В одном очень частном варианте осуществления указанный поток, содержащий по меньшей мере мономерный диол, предпочтительно в жидкой форме, можно полностью или частично вернуть напрямую на этап b) этерификации.

Этап d) обработки диолов

Согласно изобретению, способ получения полиэфиртерефталата включает этап d) обработки диолов, включающий секцию рекуперации, на которую подается по меньшей мере часть или весь поток диола, выходящий с этапа c), чтобы получить поток диола, подлежащий обработке, и секцию очистки указанного потока диола, подлежащего обработке, чтобы получить очищенный поток диола.

Предпочтительно, в указанную секцию рекуперации на этапе d) может подаваться по меньшей мере часть или весь поток диола, полученный на этапе c), предпочтительно в жидкой форме. В предпочтительном варианте осуществления изобретения, в котором сырье на основе мономерного диэфира для этапа a) содержит по меньшей мере часть потока очищенного диэфира, полученного на выходе процесса деполимеризации вторичного полиэфирного сырья, на указанную секцию может подаваться, кроме того, часть или весь поток гликоля, выходящий из секции разделения этапа ii) способа деполимеризации вторичного полиэфирного сырья. Факультативно, в казанную секцию рекуперации этапа d) способа согласно изобретению можно также подавать внешнюю подпитку диола. Предпочтительно, секция рекуперации может содержать одну или несколько операций фильтрации разных потоков, содержащих по меньшей мере диоловый мономер.

Поток диола, подлежащий обработке, получают на выходе секции рекуперации этапа d) способа согласно изобретению и направляют в указанную секцию очистки, чтобы получить очищенный поток диола.

Указанная секция очистки включает по меньшей мере одну систему разделения, позволяющую использовать любой метод физического, физико-химического или химического разделения, известный специалисту, например, разделение газ-жидкость, дистилляция, адсорбция. Предпочтительно, очистка указанного потока диола, подлежащего обработке, проводится в по меньшей мере одной дистилляционной колонне, предпочтительно в нескольких последовательных дистилляционных колоннах, работающих при температуре от 50°C до 250°C, предпочтительно от 70°C до 220°C и при давлении от 0,001 до 0,2 МПа, предпочтительно от 0,01 до 0,1 МПа. Предпочтительно, указанная секция очистки включает стадию отделения более легких примесей, чем диоловый мономер, из потока диола, подлежащего обработке, и стадию отделения более тяжелых примесей, чем диоловый мономер из потока диола, подлежащего обработке, предпочтительно ряд дистилляционных колонн.

Предпочтительно, указанный этап d) может также включать секцию удаления летучих органических соединений путем термического или каталитического сжигания указанных соединений, для предотвращения их выброса в окружающую среду. Указанная секция обработки примесей включает, без ограничений, фильтрацию, если присутствуют твердые частицы, и систему каталитического или некалитического сжигания.

Таким образом, способ согласно изобретению позволяет получить полиэфиртерефталат, предпочтительно имеющий желаемую степень полимеризация и искомые физико-химические свойства, исходя из улучшенной смеси мономеров, что позволяет уменьшить расход диолового мономера и уменьшить количество непрореагировавшего диолового мономера, возможно, вводимого в избытке в мономерную смесь (то есть сырье для этерификации). Этот сниженный расход диола ограничивает также количество диола, подлежащего вторичной переработке, и, следовательно, снижает потребление энергии в процессе.

Способ позволяет также за счет замены кислотного мономера и двух диоловых мономеров мономерным диэфиром снизить уровень твердых веществ в исходной мономерной смеси для полимеризации, облегчая тем самым последующие операции, в частности, транспортировку этой двухфазной смеси.

Следующие примеры иллюстрируют изобретение, но не ограничивают его объем.

Примеры

Пример 1 - Сравнительный

5,5 т/ч терефталевой кислоты (PTA) вводят в смесительную емкость, оборудованную механической мешалкой, и смешивают при 110°C с 2,5 т/ч потока моноэтиленгликоля (MEG), содержащего 2,13 т/ч MEG, отбираемого из резервуара-хранилища, и 0,37 т/ч возвращаемого MEG, поступающего из секции очистки MEG.

Количества введенных PTA и MEG соответствуют мольному отношению PTA/MEG, равному 1,23.

При 110°C 1 вес.% изначально введенной PTA растворяют в MEG, при этом объемная доля твердого вещества, определенная как отношение объема твердого вещества к полному объему пасты (твердый+жидкий), составляет 60,7 об.%. Полученная смесь образует вязкую пасту.

Полученную смесь затем переводят с помощью подходящего насоса в первый реактор этерификации, работающий при 260°C, 0,5 МПа и времени пребывания 1,25 ч.

Отбирают 1,4 т/ч потока пара, содержащего 71 вес.% воды и 29 вес.% MEG, и направляют во флегмовую колонну, чтобы отделить воду, образованную в реакции этерификации, и MEG. Последний затем возвращают в реактор. В первом реакторе получена конверсия PTA, равная 85%.

Жидкий поток из первого реактора затем направляют во второй реактор этерификации, работающий при 260°C и 0,2 МПа при времени пребывания 1,25 ч. Из второго реактора отбирают 140 кг/ч потока пара, содержащего 40 вес.% воды и 60 вес.% MEG, и направляют во флегмовую колонну. На выходе второго реактора достигается конверсия PTA 92%.

Жидкий поток из второго реактора этерификации направляют в третий реактор, работающий при 275°C и 0,033 МПа при времени пребывания 0,5 ч, что позволяет повысить конверсию PTA до 95,8% и инициировать поликонденсацию. На входе в третий реактор добавляют триоксид сурьмы в качестве катализатора на уровне 220 в.ч./млн. Паровой поток, содержащий 70 вес.% MEG, 16,5 вес.% воды, 5,5 вес.% ацетальдегида, 2,5 вес.% диэтиленгликоля и 5,5 вес.% олигомеров, отбирают из третьего реактора и частично конденсируют, а затем направляют в секцию очистки MEG.

Жидкий поток из третьего реактора проводится в четвертый реактор (реактор поликонденсации), работающий при 275°C и 0,0066 МПа при времени пребывания 0,5 ч. Из четвертого реактора отбирается паровой поток, состоящий из 60 вес.% MEG, 25вес.% воды, 6 вес.% ацетальдегида, 3 вес.% диэтиленгликоля и 6 вес.% олигомеров, частично конденсируется и затем направляется в секцию очистки MEG.

Жидкий поток из четвертого реактора проводится в последний реактор (реактор поликонденсации), работающий при 280°C и 0,000013 МПа при времени пребывания 1 ч. Отбирается паровой поток, состоящий из 57 вес.% MEG и 43 вес.% воды, частично конденсируется и направляется в секцию очистки MEG.

Секция очистки MEG включает первую дистилляционную колонну, снабженную 25 тарелками, работающую в верхней части при 145°C и 0,02 МПа, что позволяет отделить диэтиленгликоль. Кубовый продукт из первой дистилляционной колонны направляется во вторую дистилляционную колонну, снабженную 17 тарелками, работающую в верхней части при 100°C и 0,1 МПа, что позволяет отделить легкие соединения, такие как вода и ацетальдегид. MEG, собранный на выходе этих двух дистилляций, имеет чистоту выше 99,8% и затем возвращается в смесительный резервуар.

Получено 6,25 т/ч PET. Суммарный расход первичной энергии на получение PET составляет 5,8 ММккал/ч.

Пример 2 - Согласно изобретению

Получение BHET путем гликолиза хлопьев вторичного PET

4 т/ч хлопьев, полученных из сырьевого вторичного PET, измельченных и промытых, состоящих из 50 вес.% непрозрачного PET и 50 вес.% цветного PET, расплавляют в экструдере при 250°C и смешивают с 11,4 т/ч этиленгликоля (MEG). Полученную смесь вводят в реактор смешения, поддерживаемый при 220°C и давлении 0,4 МПа, на время пребывания 4 ч. На выходе из реактора реакционный поток содержит 66 вес.% MEG, 27,4 вес.% BHET, 1,7 вес.% диэтиленгликоля (DEG), 0,2 вес.% воды и 4,7 вес.% олигомеров, пигментов и других тяжелых соединений.

Этиленгликоль, присутствующий в реакционном потоке, отделяют путем испарения в последовательности из 5 резервуаров, находящихся при температурах от 200°C до 124°C и давлениях от 0,1 МПа до 0,00025 МПа. На выходе этого этапа испарения получают поток MEG 10,95 т/ч, состоящий из 97 вес.% MEG, 2,5 вес.% DEG, 0,2 вес.% воды и 0,2 вес.% BHET, и жидкий поток 5,17 т/ч, богатый BHET. Поток MEG направляют в первую дистилляционную колонну, оборудованную 25 тарелками и работающую вверху при 0,02 МПа и 145°C, чтобы отделить DEG и тяжелые продукты, а затем во вторую дистилляционную колонну, оборудованную 17 тарелками и работающую вверху при 100°C и 0,1 МПа, чтобы отделить воду и собрать очищенный поток MEG, который затем можно вернуть в реактор деполимеризации в смеси с подпиткой свежего MEG. Жидкий поток, богатый BHET, содержит 87,1 вес.% BHET, 0,2 вес.% MEG, 0,1 вес.% DEG и 12,6 вес.% олигомеров, пигментов и других тяжелых соединений.

Жидкий поток, богатый BHET, затем проводят на короткопутную дистилляцию при температуре 205°C и давлении 0,00002 МПа. Предварительно очищенный жидкий поток BHET собирают с расходом 4,46 т/ч, охлаждая пары в короткопутной дистилляции при 115°C. Он содержит 99,8 вес.% BHET, 0,1 вес.% MEG и 0,1 вес.% DEG. Тяжелый остаток, содержащий 93 вес.% олигомеров, пигментов и других тяжелых соединений и 7 вес.% BHET, также отбирают с расходом 0,7 т/ч на выходе короткопутной дистилляции.

Предварительно очищенный жидкий поток BHET сжимают до 0,5 МПа, затем подают на неподвижный слой активированного угля, имеющий адсорбционную емкость, равную 5% его массы. На выходе этого этапа собирают жидкий поток обесцвеченного и депигментированного BHET и снова вводят на этап приготовления мономерной смеси, как было описано в примере 1. Полученная смесь затем подвергается различным этапам полимеризации, как в способе, описанном в примере 1, в целях получения PET.

В таблице 1 ниже приведены количества введенных мономеров PTA, MEG и твердого мономерного BHET, доля твердых веществ в сырьевой смеси, полученной при 110°C, отношение числа диольных звеньев к числу терефталатных звеньев, для получения 6,25 т/ч PET, с учетом введения BHET с описанного выше процесса деполимеризации, для двух отношений диольных звеньев к терефталатным звеньям (1,23 и 1,1). Представленные результаты являются расчетными результатами для разных количеств BHET, введенных в смесь, в предположении, что 1 моль BHET заменяет в смеси 1 моль PTA и 2 моля MEG, результаты базируются на моделировании, проведенном с объединением данных по растворимости и термодинамических данных, подкрепленных экспериментальными точками.

моль]

Видно, что доля твердых веществ существенно снижается, когда BHET вводится в двухфазные мономерные смеси, предназначенные для полимеризации (сырье для этерификации), в примерах 2a, 2b, 2c, по сравнению с долей твердых веществ в двухфазной мономерной смеси по примеру 1: уменьшение объемной доли твердых веществ составляет от примерно 15% до примерно 48%. Более конкретно, при эквивалентном отношении диольных звеньев к терефталатным звеньям доля твердых веществ меняется при переходе от смеси по примеру 1 к смесям по примерам 2a и 2b с 60,7% об.% до соответственно 49,2 об.% (снижение примерно на 19%) и 31,8 об.% (снижение на примерно 48%), в зависимости от количества BHET, введенного в мономерную смесь. Пример 2c показывает в сравнении с примером 2a, что при одинаковом количестве BHET, введенном в мономерную смесь (1,74 т/ч), можно получить двухфазную смесь мономеров с уменьшенной долей твердых веществ по сравнению со смесью, не содержащей BHET (51,5 об.% по сравнению с 60,7 об.% в примере 1), уменьшая одновременно вносимое количество этиленгликоля (всего 1,39 т/ч в примере 2c по сравнению с 1,65 т/ч в примере 2a). Таким образом, расход исходного материала этиленгликоля снижается без ущерба для качества двухфазной смеси, которую можно легко транспортировать на операции полимеризации.

Настоящее изобретение относится к способу получения полиэфиртерефталата. Способ включает этап a) приготовления сырья для этерификации, включающий по меньшей мере одну секцию смешения, в которую подается по меньшей мере сырье на основе терефталевой кислоты и сырье на основе мономерного диэфира, так чтобы отношение полного числа молей диольных звеньев, введенных в указанную секцию смешения, к полному числу молей терефталатных звеньев, введенных в указанную секцию смешения, составляло от 1,0 до 2,0, причем указанная секция смешения работает при температуре от 25 до 250°C и давлении, больше или равном 0,1 МПа, b) этап этерификации, чтобы получить по меньшей мере один реакционный поток и водный поток, этап c) поликонденсации, чтобы получить по меньшей мере указанный полиэфиртерефталат и выходящий поток, содержащий по меньшей мере один мономерный диол, и этап d) обработки диолов, чтобы получить поток очищенного диола. Представленный способ позволяет улучшить смесь мономеров терефталевой кислоты и диола, что позволяет снизить содержание твердых веществ в указанной смеси и, таким образом, облегчить позднейшие операции, в частности транспортировку, и снизить расход сырья, в частности диола. 7 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения полиэфиртерефталата, включающий:

a) этап приготовления сырья для этерификации, включающий по меньшей мере одну секцию смешения, в которую подается по меньшей мере сырье на основе терефталевой кислоты и сырье на основе мономерного диэфира, причем сырье на основе мономерного диэфира содержит бис(2-гидроксиэтил)терефталат, а количества по меньшей мере указанного сырья на основе терефталевой кислоты и указанного сырья на основе мономерного диэфира, введенных в указанную секцию смешения, в указанной смеси подбирают так, чтобы отношение полного числа молей диольных звеньев формулы -[C(n+1)H(2n+2)O2]-, где n означает целое число, больше или равное 1, введенного в указанную секцию смешения, к полному числу молей терефталатных звеньев формулы -[CO-(C6H4)-CO]-, введенных в указанную секцию смешения, составляло между 1,0 и 2,0, причем указанная секция смешения работает при температуре между 25°C и 250°C и давлении, больше или равном 0,1 МПа,

b) этап этерификации указанного сырья для этерификации, полученного на этапе a), чтобы получить по меньшей мере один реакционный поток и водный поток, причем указанный этап этерификации включает по меньшей мере одну реакционную секцию, работающую при температуре между 150°C и 400°C, давлении между 0,05 и 1 МПа и времени пребывания между 1 и 10 ч, и по меньшей мере одну секцию разделения,

c) этап поликонденсации указанного реакционного потока, полученного на этапе b), чтобы получить по меньшей мере указанный полиэфиртерефталат и выходящий поток диола, причем указанный этап включает по меньшей мере одну реакционную секцию, содержащую по меньшей мере один реактор, в котором проводится поликонденсация и который работает при температуре между 200°C и 400°C, давлении между 0,0001 и 0,1 МПа, времени пребывания между 0,1 и 5 ч, причем указанная реакционная секция содержит также по меньшей мере один выпуск для потока диола,

d) этап обработки диолов, включающий секцию рекуперации, на которую подается по меньшей мере часть или весь поток диола, выходящий с этапа c), чтобы получить поток диола, подлежащий обработке, и секцию очистки указанного потока диола, подлежащего обработке, чтобы получить очищенный поток диола.

2. Способ получения по п. 1, причем отношение полного числа молей диольных звеньев формулы -[C(n+1)H(2n+2)O2]-, введенных в указанную секцию смешения на этапе a), к полному числу молей терефталатных звеньев формулы -[CO-(C6H4)-CO]-, введенных в указанную секцию смешения на этапе a), составляет между 1,0 и 1,5, предпочтительно между 1,0 и 1,3.

3. Способ получения по п. 1, причем в указанную секцию смешения указанного этапа a) подается также мономерное диоловое сырье, которое предпочтительно содержит по меньшей мере 70 мол.%, предпочтительно по меньшей мере 90 мол.%, очень предпочтительно 99,5 мол.% мономерного диола, входящего в состав повторяющихся звеньев указанного полиэфиртерефталата.

4. Способ получения по п. 1, причем указанное сырье на основе мономерного диэфира с этапа a) содержит по меньшей мере часть потока очищенного диэфира, полученного на выходе процесса деполимеризации вторичного полиэфирного сырья.

5. Способ получения по п. 4, причем указанный поток очищенного диэфира получен в процессе деполимеризации вторичного полиэфирного сырья, причем способ включает по меньшей мере следующие этапы:

i) этап деполимеризации, включающий по меньшей мере одну реакционную секцию, на которую подается указанное вторичное полиэфирное сырье и поток гликоля, чтобы получить поток с реакции деполимеризации,

ii) этап разделения-очистки, включающий секцию разделения, чтобы получить поток гликоля, и секцию очистки, чтобы получить поток очищенного диэфира,

iii) этап возвращения по меньшей мере части указанного очищенного потока диэфира, полученного на этапе ii), на указанный этап a).

6. Способ получения по одному из пп. 1-5, причем указанное диэфирное сырье в секции смешения на этапе a) находится в жидкой форме.

7. Способ получения по п. 6, причем указанный этап приготовления включает секцию кондиционирования, находящуюся до секции смешения, на которую подается по меньшей мере одно диэфирное сырье в твердой форме и которая работает при температуре между 25°C и 250°C и давлении, больше или равном 0,1 МПа.

8. Способ получения по одному пп. 1-5, причем указанный полиэфиртерефталат является полиэтилентерефталатом, а указанный мономерный диэфир является бис(2-гидроксиэтил)терефталатом (BHET).

| US 5869543 A, 09.02.1999 | |||

| Способ моделирования атрио-вентрикулярного блока сердца | 1981 |

|

SU1120394A1 |

| WO 2017006217 A1, 12.01.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ОКРАШЕННОГО ПОЛИЭФИРНОГО ВОЛОКНА | 2006 |

|

RU2404204C2 |

Авторы

Даты

2024-02-28—Публикация

2020-01-27—Подача