Область техники, к которой относится изобретение

Изобретение относится к способу деполимеризации сложного полиэфира, в частности полиэфиртерефталата, содержащего полиэтилентерефталат (PET), в целях его вторичного использования в установке полимеризации. Более конкретно, изобретение относится к способу деполимеризации сложного полиэфирного сырья, содержащего PET, включающему оптимизированный этап кондиционирования указанного сырья.

Уровень техники

Вторичная химическая переработка сложного полиэфира, в частности, полиэтилентерефталата (PET), была предметом многочисленных исследований, направленных на разложение полиэфира, собранного в виде отходов, на мономеры, которые можно будет снова использовать в качестве сырья в процессе полимеризации.

Многие полиэфиры поступают из каналов сбора и сортировки материалов. В частности, сложный полиэфир, в частности PET, может происходить из набора бутылок, лотков, пленок, смол и/или полиэфирных волокон (например, текстильных волокон, волокон для шин). Полиэфир из каналов сбора и сортировки будет называться полиэфиром, подлежащим вторичной переработке.

Подлежащий вторичной переработке PET можно разделить на четыре больших категории:

- светлый PET, состоящий в основном (как правило, не менее 60 вес.%) из бесцветного прозрачного PET и голубого прозрачного PET, который не содержит пигментов и может использоваться в процессах механической переработки,

- темный или цветной PET (зеленый, красный и т.д.), который обычно может содержать до 0,1 вес.% красителей или пигментов, но остается прозрачным или полупрозрачным;

- непрозрачный PET, который включает значительное количество пигментов в содержании, обычно варьирующемся от 0,25 до 5,0 вес.%, для придания полимеру непрозрачности. Непрозрачный PET используется все чаще, например, для изготовления пищевых контейнеров, таких как молочные бутылки, в составе косметических, фитосанитарных флаконов или емкостей для красок;

- многослойный PET, который включает слои полимеров, отличных от PET, или слой вторичного PET между слоями первичного PET (т.е. PET, который не подвергался вторичной переработке), или пленку, например, алюминиевую фольгу. Многослойный PET используется после термоформования для изготовления упаковок, таких как лотки.

Каналы сбора, которые снабжают каналы вторичной переработки, в разных странах устроены по-разному. Они развиваются таким образом, чтобы максимально повысить количество восстановленного пластика в отходах в зависимости от характера и количества потоков и технологий сортировки. Канал вторичной переработки этих потоков обычно состоит из первого этапа кондиционирования в виде хлопьев на котором необработанные упаковочные тюки моют, очищают и сортируют, измельчают и снова очищают и сортируют, чтобы получить поток хлопьев, обычно содержащих менее 1 вес.% "макроскопических" примесей (стекло, металлы, другие пластики, дерево, бумага, картон, минеральные элементы), предпочтительно менее 0,2% "макроскопических" примесей, более предпочтительно менее 0,05%.

Затем хлопья светлого PET можно подвергнуть этапу экструзии-фильтрации, позволяющему получить экструдаты, которые затем можно повторно использовать в смеси с первичным PET для изготовления новых продуктов (бутылки, волокна, пленки). Для пищевых целей необходим этап твердофазной вакуумной полимеризации, известной под аббревиатурой SSP (от solid-state polymerization). Этот вид вторичной переработки называется механической переработкой.

Хлопья темного (или цветного) PET также можно подвергать вторичной механической переработке. Однако окраска экструдатов, образованных из цветных потоков, ограничивает применение: темный PET чаще всего используется для производства волокон или упаковочных лент. Таким образом, рынок сбыта более ограничен по сравнению со светлым PET.

Присутствие непрозрачного PET, содержащего большие количества пигментов, в PET, подлежащем вторичной переработке, создает проблемы для переработчиков, поскольку непрозрачный PET изменяет механические свойства переработанного PET. В настоящее время непрозрачный PET собирается вместе с цветным и попадает в поток цветного PET. Учитывая рост использования непрозрачного PET, содержание непрозрачного PET в потоке цветного PET, подлежащего вторичной переработке, в настоящее время составляет 5-20 вес.% и имеет тенденцию к дальнейшему увеличению. Через несколько лет содержание непрозрачного PET в потоке цветного PET может достичь более 20-30 вес.%. Однако было показано, что при содержании непрозрачного PET в потоках цветного PET выше 10-15% механические свойства переработанного PET изменяются (см. "Impact du développement du PET opaque blanc sur le recyclage des emballages en PET" (Влияние роста белого непрозрачного PET на переработку упаковки из PET), предварительная записка COTREP от 5/12/13) и препятствуют вторичному использования в виде волокон, что является основным рынком сбыта цветного PET в отрасли.

Красители представляют собой натуральные или синтетические вещества, растворимые, в частности, в полиэфирном материале и используемые для окрашивания материала, в который они введены. Обычно используемые красители имеют разную природу и часто содержат гетероатомы типа O и N и сопряженные ненасыщенные связи, как, например группы хинон, метин, азогруппы, или молекулы, такие как пиразолон и хинофталон. Пигменты представляют собой тонкоизмельченные вещества, нерастворимые, в частности, в полиэфирном материале, используемые для окрашивания и/или для придания непрозрачности материалу, в который они введены. Основными пигментами, используемыми для окрашивания и/или придания непрозрачности сложным полиэфирам, в частности, PET, являются оксиды металлов, такие как TiO2, CoAl2O4, Fe2O3, силикаты, полисульфиды и сажа. Пигменты являются частицами размером обычно от 0,1 до 10 мкм, чаще всего от 0,4 до 0,8 мкм. Полное удаление этих пигментов путем фильтрации, необходимое для переработки непрозрачного PET, технически сложно, поскольку они сильно засоряют оборудование.

Поэтому переработка цветного и непрозрачного PET чрезвычайно сложна.

В патентной заявке US 2006/0074136 описывается способ деполимеризации путем гликолиза цветного PET, в частности, полученного извлечением из бутылок PET зеленого цвета. Сырье, обрабатываемое этим способом, находится в форме хлопьев PET и приводится в контакт с этиленгликолем в реакторе при температуре от 180°C до 280°C в течение нескольких часов. BHET, полученный на выходе этапа гликолиза, очищают на активированном угле для отделения некоторых красителей, таких как синие красители, а затем путем экстракции спиртом или водой очищают от оставшихся красителей, таких как желтые красители. Затем отделяют BHET, который кристаллизуется в экстракционном растворителе, чтобы его можно было использовать в процессе полимеризации PET.

В патентной заявке US 2015/0105532 бывший в употреблении PET, содержащий смесь различных видов цветных PET в виде хлопьев, таких как светлый PET, синий PET, зеленый PET и/или янтарный PET, деполимеризуют путем гликолиза в присутствии этиленгликоля, аминового катализатора и спирта в реакторе при 150-250°C в периодическом режиме. Затем полученный мономерный диэфир очищают фильтрацией, подвергают ионному обмену и/или проводят через активированный уголь, после чего кристаллизуют и извлекают фильтрацией.

В патенте EP0865464 способ деполимеризации сложного полиэфира, в частности, цветного полиэфира, например, зеленого PET, включает этапы деполимеризации в присутствии диола в реакторе при температуре от 180°C до 240°C; факультативного испарения в скребковом пленочном испарителе (по-английски thin film evaporator), однако без уточнения условий, в которых должен работать этот испаритель; растворения смеси в горячем растворителе. После разбавления при высокой температуре следует этап фильтрации, позволяющий отделить нерастворимые примеси размером более 50 мкм. Низкая доля пигментов в цветном PET позволяет отделить их фильтрацией. Однако эта технология не может работать при количестве пигментов, присутствующих в непрозрачном PET, и эти пигменты быстро засоряют фильтр.

В патенте JP3715812 описывается получение рафинированного BHET из PET в виде хлопьев. Этап деполимеризации состоит в гликолизе хлопьев PET, которые предварительно были обработаны путем промывки водой в твердой форме, в присутствии этиленгликоля и катализатора, в реакторе смешения при 180°C, чтобы удалить остаточную воду, а затем при 195-200°C. За деполимеризацией выполняется этап предварительной очистки путем охлаждения, фильтрации, адсорбции и обработки на ионообменной смоле, которая считается очень важной и проводится перед выпариванием гликоля и очистки BHET. Предварительная очистка позволяет предотвратить повторную полимеризацию BHET на последующих стадиях очистки. Однако прохождение через этап фильтрации и обработки на ионообменной смоле может быть чрезвычайно проблематичным, если сырье содержит большое количество очень мелких твердых частиц, таких как пигменты, и/или полимерные соединения, отличные от PET, такие, например, как полиолефины, полиамиды, что имеет место, когда обработанное сырье содержит непрозрачный PET и/или многослойный таблетированный PET, в частности, в значительных пропорциях (более 10 вес.% непрозрачного PET и/или многослойного таблетированного PET).

Кроме того, в патенте ЕР 1120394 описывается способ деполимеризации сложного полиэфира, включающий этап гликолиза в присутствии этиленгликоля и процесс очистки раствора бис-(2-гидроксиэтил)терефталата на катионообменной смоле и анионообменной смоле.

Наконец, в патентной заявке FR 3053691 описан способ деполимеризации полиэфирного сырья, содержащего непрозрачный PET и, в частности, 0,1-10 вес.% пигментов, путем гликолиза в присутствии этиленгликоля. Поток очищенного бис(2-гидроксиэтил)-терефталата (BHET) получают после особых этапов разделения и очистки. В этой патентной заявке рассматривается возможность реакционной экструзии на первом этапе кондиционирования сырья для инициирования реакции деполимеризации. Также упоминается переработка тяжелых остатков, отделенных на этапах очистки, для обработки вместе с полиэфирным сырьем.

Настоящее изобретение направлено на усовершенствование этих способов деполимеризации путем гликолиза полиэфирного сырья, содержащего PET, в частности, способов, описанных в заявке FR 3053691, более конкретно, на оптимизацию этапа кондиционирования полиэфирного сырья и его смеси по меньшей мере с одним остаточным потоком возвращаемых олигомеров в присутствии диола, перед введением потока на этап деполимеризации.

Сущность изобретения

Итак, объектом изобретения является способ деполимеризации полиэфирного сырья, содержащего PET, причем указанный способ включает по меньшей мере следующие этапы:

a) этап кондиционирования, на котором используется по меньшей мере одна секция кондиционирования для получения кондиционированного сырьевого потока и секция смешения для получения смешанного потока, причем

- в указанную секцию кондиционирования подается по меньшей мере указанное полиэфирное сырье, и она работает при температуре от 150°C до 300°C,

- в указанную секцию смешения подается по меньшей мере указанный поток кондиционированного сырья, полученный в секции кондиционирования, поток возвращаемых олигомерных остатков и по меньшей мере один поток диола, и секция включает по меньшей мере одну зону смешения полиэфирного сырья при температуре от 150°C до 300°C, при времени пребывания от 0,5 секунд до 20 минут, таким образом, чтобы весовое отношение суммы потока возвращаемых олигомерных остатков и указанного, по меньшей мере одного, потока диола к полиэфирному сырью составляло от 0,03 до 3,0;

b) этап деполимеризации путем гликолиза, на который подается по меньшей мере смешанный поток и, возможно, подпиточный диол, чтобы установить полное количество диола, подаваемого на указанный этап b), на уровне 1-20 моль диола на моль диэфира, подаваемого на указанный этап b), и который выполняется при температуре от 180°C до 400°C и времени пребывания от 0,1 до 10 ч;

c) этап отделения диола, на который подается по меньшей мере поток, выходящий с этапа b), и который выполняется при температуре от 100°C до 250°C, давлении меньше или равном давлению на этапе b), и который производит поток диола и поток, богатый жидкими мономерами, причем указанный этап отделения диола проводится в 1-5 последовательных секциях газожидкостного разделения, каждая из которых дает газообразный поток и жидкий поток, при этом жидкий поток из предыдущей секции подается в следующую секцию, и жидкий поток, выходящий из последней секции газожидкостного разделения, образует жидкий поток, богатый мономерами, а все газообразные потоки собираются, чтобы образовать поток диола;

d) этап разделения потока, богатого жидкими мономерами, выходящего с этапа c), на поток тяжелых примесей и поток предварительно очищенных мономеров, выполняемый при температуре меньше или равной 250°C и давлении меньше или равном 0,001 МПа при времени пребывания жидкости меньше или равном 10 мин, при этом по меньшей мере часть указанного потока тяжелых примесей образует возвращаемый поток олигомеров, который подается в секцию смешения на этапе a), и

e) этап обесцвечивания предварительно очищенного потока мономеров, выполняемый при температуре от 100°C до 250°C и давлении от 0,1 до 1,0 МПа в присутствии адсорбента и производящий очищенный поток мономеров.

Одним преимуществом изобретения является оптимизация этапа кондиционирования полиэфирного сырья, чтобы облегчить гомогенизацию смеси полиэфирного сырья с по меньшей мере одним потоком возвращаемых олигомерных остатков, предпочтительно содержащим по меньшей мере диэфирные олигомеры, и по меньшей мере одним потоком диола, предпочтительно содержащим по меньшей мере этиленгликоль, в реакционной секции и получить эффективную вязкость в реакционной секции, в частности, в реакторе, напрямую соединенном с установкой кондиционирования, что позволяет использовать разумную мощность перемешивания в этом реакторе, в частности, менее 3000 Вт/м3. Таким образом, способ позволяет улучшить гомогенизацию смеси сырья с по меньшей мере одним потоком возвращаемых олигомерных остатков и по меньшей мере одним потоком диола в реакционной секции, что позволяет повысить эффективность деполимеризации при одновременном снижении мощности перемешивания, необходимой для этой гомогенизации, в реакционной секции.

Действительно, чтобы обеспечить хорошее перемешивание и гомогенизацию реагентов в реакторах деполимеризации, необходимо обеспечить оптимальное перемешивание, в частности, как можно более высокое отношение времени пребывания к времени перемешивания (t*=ts/tm), предпочтительно с t* больше 10 (t*>10). Время перемешивания зависит от нескольких параметров, таких как тип смесителя, вязкость смеси и мощность перемешивания. Для короткого времени пребывания часто необходимо обеспечить высокую мощность перемешивания, чтобы удовлетворить критерию t*>10. Настоящее изобретение позволяет придать гибкость способу и обеспечить выполнение критерия t*>10, позволяя значительно снизить вязкость сырья перед реактором или реакторами деполимеризации и позволяя смешать до 95% продуктов (или даже больше), то есть получить почти полную гомогенизацию соединений до реактора. Таким образом, перемешивание реакционной среды предназначено для поддержания гомогенности в реакторе, а не для диспергирования одного продукта в другом. Таким образом, изобретение позволяет также использовать разумную мощность перемешивания (P) в реакторах деполимеризации, предпочтительно менее 3000 Вт/м3 (P<3000 Вт/м3), что специалист в данной области считает приемлемым, в частности, мощность перемешивания от 500 до 2000 Вт/м3.

Настоящее изобретение позволяет также упростить введение сырья в реактор деполимеризации. Действительно, когда сырье очень вязкое, как в случае расплавленного PET (500-1000 Па∙с), его ввод в реактор требует определенных мер предосторожности, в частности, с установкой подходящих систем, таких как дефлокулятор или специальная дисперсионная мешалка. Изобретение позволяет упростить систему введения благодаря гомогенизации продуктов и снижения вязкости на усовершенствованном этапе кондиционирования. Настоящее изобретение позволяет также упростить транспортировку высоковязкого сырья и остатков олигомеров в реакционную секцию.

Еще одно преимущество настоящего изобретения заключается в возможности облегчения транспортировки в реакционную секцию остатков, образующихся в результате этапов очистки потока диэфира и содержащих олигомеры диэфира, с целью их рециркуляции, остатков, отделенных при очистке потока диэфира, путем предварительного смешения по меньшей мере части указанных остатков с потоком диола перед обработкой указанной смеси с полиэфирным сырьем на улучшенном этапе кондиционирования. Действительно, в указанных остатках помимо диэфирных олигомеров потенциально сконцентрированы твердые частицы, такие, как пигменты и полимерные соединения, такие, как полиолефины, полиамиды, присутствующие в полиэфирном сырье, которые способствует повышению вязкости и усилению отложений указанных остатков. Таким образом, способ согласно изобретению позволяет сжижать остатки, отделенные при очистке потока диэфира, и снизить риск загрязнения и засорения оборудования при их транспортировке, в частности, для возвращения в реакционную секцию. Предварительное смешивание остатков, отделенных при очистке диэфирного потока, с потоком диола также позволяет облегчить смешение указанных остатков с полиэфирным сырьем с целью вторичной переработки по меньшей мере части указанных остатков. Следовательно, облегчая транспортировку и смешивание остатков с полиэфирным сырьем, способ согласно изобретению позволяет облегчить рециркуляцию по меньшей мере части указанных остатков, содержащих олигомеры диэфиров, и, таким образом, увеличить общий выход процесса.

Наконец, одним из преимуществ изобретения является возможность переработки всех типов полиэфирных отходов, которые все чаще включают пигменты, красители и другие полимеры, такие как голубой, цветной, непрозрачный и многослойный PET. Способ согласно изобретению, позволяющий обрабатывать непрозрачный PET, позволяет удалить пигменты, красители и другие полимеры и вернуться к мономерному диэфиру путем химической реакции. Затем этот мономер можно повторно полимеризовать с получением полимера, который ничем не отличается от первичного полиэфира, в частности, первичного PET, что разрешает любые виды использования первичного PET.

Список фигур

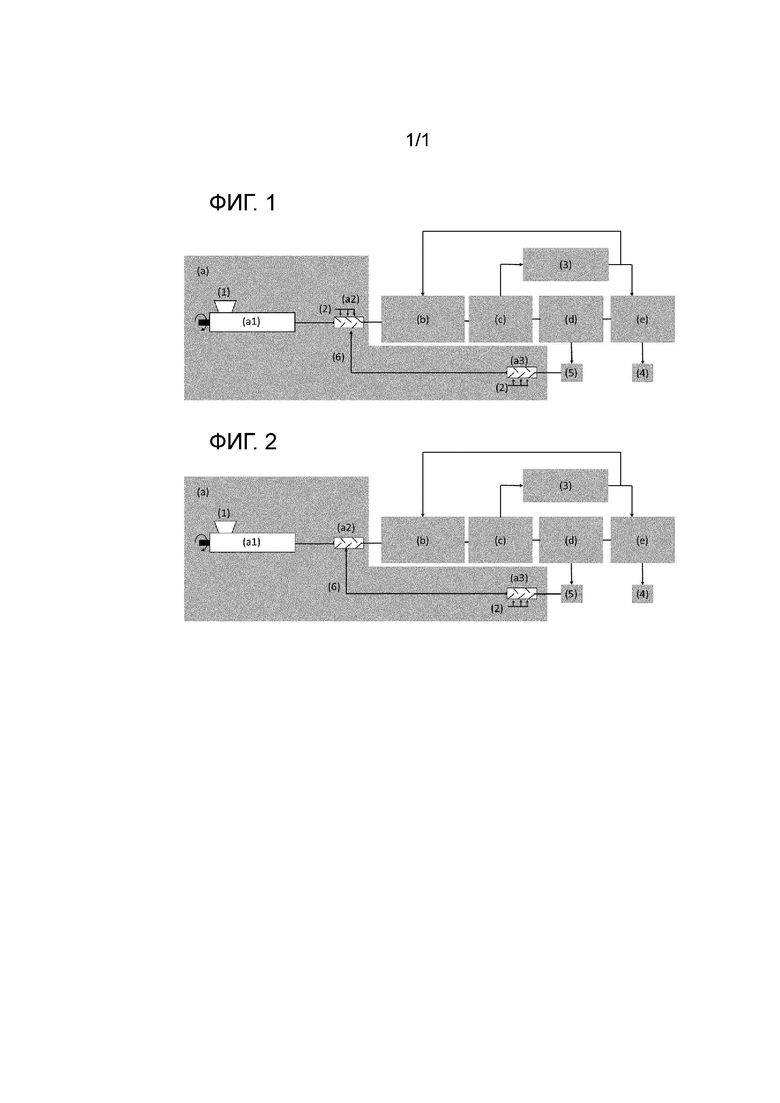

Фигура 1

На фигуре 1 показан один вариант осуществления способа согласно изобретению. В этом варианте осуществления способ реализует этап (a) кондиционирования сырья (1), содержащего PET; этап (b) деполимеризации; этап (c) отделения диола, позволяющий извлечь поток диола (3); этап (d) разделения диэфира BHET, позволяющий удалить тяжелые примеси (5), и этап (e) обесцвечивания путем адсорбции, чтобы собрать очищенный поток BHET (4). На этапе (а) кондиционирования используется экструдер (а1) для кондиционирования сырья (1), статический смеситель (а3), в который подаются тяжелые примеси, содержащие, в частности, олигомеры, которые не были полностью деполимеризованы, и поток диола (2), который предпочтительно может представлять собой часть потока диола (3), извлеченного на этапе (с), и в котором получают смесь остатков (6), и статический смеситель (a2), в который подается кондиционированное сырье из экструдера (a1), смесь остатков (6), выходящая из смесителя (a3), и поток диола (2), который предпочтительно может представлять собой часть потока диола (3), извлеченного на этапе (с). Поток диола (3), полученный на этапе (c), предпочтительно возвращают на этап (b) и этап (e) и, возможно, в качестве потока диола (2) на этап (a).

Фигура 2

На фигуре 2 показан частный вариант осуществления способа по изобретению, реализованный, как описано в примере 1. В этом варианте осуществления способ реализует этап (а) кондиционирования сырья (1), содержащего PET; этап (b) деполимеризации; этап (с) отделения диола, позволяющий извлечь поток диола (3); этап (d) отделения сложного диэфира BHET, позволяющий удалить тяжелые примеси (5), и этап (e) обесцвечивания путем адсорбции для извлечения очищенного потока BHET (4). На этапе (а) кондиционирования используется экструдер (а1) для кондиционирования сырья (1), статический смеситель (а3), в который подаются тяжелые примеси, содержащие, в частности, олигомеры, которые не были полностью деполимеризованы, и поток (2) этиленгликоля (или MEG), который с успехом может представлять собой часть потока диола (3), извлеченного на этапе (с), и в котором получают смесь остатков (6), и статический смеситель (a2), в который подается кондиционированное сырье, выходящее из экструдера (a1), и смесь остатков (6), выходящая из смесителя (a3). Поток диола (3), полученный на этапе (c), предпочтительно возвращают на этап (b) и этап (e) и, возможно, в качестве потока (2) этиленгликоля (или MEG) на этап (a).

Описание вариантов осуществления

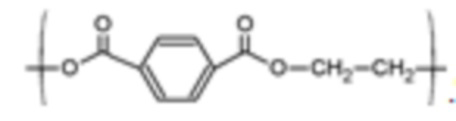

Согласно изобретению, полиэтилентерефталат, также называемый просто PET, имеет элементарное повторяющееся звено формулы:

Традиционно PET получают путем поликонденсации терефталевой кислоты (PTA) или диметилтерефталата (DMT) с этиленгликолем. Далее в тексте выражение "на моль диэфира в указанном полиэфирном сырье" соответствует числу молей звена -[O-CO-O-(C6H4)-CO-O-CH2-CH2]-, который является диэфирным звеном, полученным в результате реакции РТА и этиленгликоля, в PET, содержащемся в указанном полиэфирном сырье.

Согласно изобретению, термин "мономер" или "мономерный диэфир" предпочтительно означает бис(2-гидроксиэтил)терефталат (BHET) химической формулы HOC2H4-CO2-(C6H4)-CO2-C2H4OH, в которой -(C6H4)- представляет собой ароматический цикл, и являющийся диэфирным звеном, полученным в результате реакции PTA и этиленгликоля, в PET, содержащемся в указанном полиэфирном сырье.

Термин "олигомер" обычно означает полимер малого размера, состоящий, как правило, из 2-20 элементарных повторяющихся звеньев. Согласно изобретению, термин "олигомер эфира" или "олигомер BHET" относится к олигомеру эфиртерефталата, содержащему от 2 до 20, предпочтительно от 2 до 5 повторяющихся элементарных звеньев формулы -[O-CO-(C6H4)-CO-O-C2H4]-, где -(C6H4)- является ароматическим циклом.

Согласно изобретению, термины "диол" и "гликоль" используются взаимозаменяемо и соответствуют соединениям, содержащим 2 гидроксильные группы -ОН. Предпочтительным диолом является этиленгликоль, также называемый моноэтиленгликолем, или MEG.

Таким образом, поток диола, участвующий в этапах способа по изобретению, предпочтительно содержат этиленгликоль (или MEG) в очень большом количестве, то есть таком, чтобы MEG составлял 95 вес.% или более от полного веса указанного потока диола.

Термин "краситель" определяет вещество, растворимое в полиэфирном материале и используемое для его окрашивания. Краситель может иметь натуральное или синтетическое происхождение.

Согласно изобретению, термин "пигмент", более конкретно красящий и/или замутняющий пигмент, определяет мелкодисперсное вещество, нерастворимое, в частности, в полиэфирном материале. Пигменты находятся в форме твердых частиц размером обычно от 0,1 до 10 мкм, чаще всего от 0,4 до 0,8 мкм. Они часто имеют минеральную природу. Пигменты, обычно использующиеся, в частности, для придания матовости, представляют собой оксиды металлов, такие как TiO2, CoAl2O4, Fe2O3, силикаты, полисульфиды и сажу.

Согласно настоящему изобретению выражения "в интервале от … до …" и "от … до …" означают, что предельные значения интервала включены в диапазон описанных значений. Если это было не так, и предельные значения не были включены в описанный диапазон, такая точность будет обеспечена настоящим изобретением.

Ниже будут описаны конкретные и/или предпочтительные варианты осуществления изобретения. Они могут быть реализованы по отдельности или в комбинации друг с другом без ограничения комбинации, когда это технически возможно.

Сырье

На процесс согласно изобретению подается полиэфирное сырье, содержащее по меньшей мере один сложный полиэфир, то есть полимер, повторяющееся звено основной цепи которого содержит сложноэфирную группу, и содержащий полиэтилентерефталат (PET), предпочтительно содержащий по меньшей мере цветной PET и/или непрозрачный PET.

Указанное полиэфирное сырье предпочтительно является полиэфирным сырьем, подлежащим вторичной переработке, поступающим из каналов сбора и сортировки отходов, в частности, пластиковых отходов. Указанное полиэфирное сырье может происходить, например, из набора бутылок, лотков, пленок, смол и/или волокон, образованных из полиэтилентерефталата.

Предпочтительно, полиэфирное сырье содержит по меньшей мере 50 вес.%, предпочтительно по меньшей мере 70 вес.%, предпочтительно по меньшей мере 90 вес.% полиэтилентерефталата (PET).

Предпочтительно, указанное полиэфирное сырье содержит по меньшей мере один PET, выбранный из цветного, непрозрачного, темного, многослойного PET и их смесей. В частности, указанное полиэфирное сырье содержит по меньшей мере 10 вес.% непрозрачного PET, очень предпочтительно по меньшей мере 15 вес.% непрозрачного PET, причем указанный непрозрачный PET предпочтительно является непрозрачным PET для повторного использования, то есть поступающий из каналов сбора и сортировки.

Указанное полиэфирное сырье предпочтительно содержит от 0,1 до 10 вес.% пигментов, предпочтительно от 0,1 до 5 вес.%. Оно может также содержать, в частности, от 0,05 до 1 вес.% красителей, предпочтительно от 0,05 до 0,2 вес.%.

В каналах сбора и сортировки полиэфирные отходы промываются и измельчаются перед тем, как они станут полиэфирным сырьем для способа согласно изобретению.

Полиэфирное сырье может находиться, полностью или частично, в виде хлопьев (или flakes по-английски), наибольшая длина которых меньше 10 см и предпочтительно составляет от 5 до 25 мм, или в виде микронизированных твердых материалов, то есть в виде частиц с размером предпочтительно от 10 микрон до 1 мм. Сырье может также содержать "макроскопические" примеси, предпочтительно менее 5 вес.%, предпочтительно менее 3 вес.% "макроскопических" примесей, таких как стекло, металл, пластмассы, отличные от полиэфира (например, ПП, ПЭВП и т.д.), дерево, картон, минеральные элементы. Указанное полиэфирное сырье может быть также полностью или частично представлено в виде волокон, таких как текстильные волокна, возможно предварительно обработанные для удаления хлопковых, полиамидных волокон или любых других текстильных волокон, отличных от сложного полиэфира, или таких как волокна для шин, возможно предварительно обработанные для удаления, в частности, полиамидных волокон или остатков каучука или полибутадиена. Кроме того, указанное полиэфирное сырье может дополнительно содержать полиэфир из производственного брака с процессов полимеризации и/или трансформации полиэфирного материала. Полиэфирное сырье может также включать элементы, используемые в качестве катализатора полимеризации и в качестве стабилизаторов в процессах производства PET, такие как сурьма, титан, олово.

Этап a) кондиционирования

Способ согласно изобретению включает этап a) кондиционирования, на котором используется по меньшей мере одна секция кондиционирования и секция смешения, причем в указанную секцию кондиционирования подается по меньшей мере указанное полиэфирное сырье и производится поток кондиционированного сырья, а в указанную секцию смешения подается по меньшей мере указанный поток кондиционированного сырья, поток возвращаемых олигомерных остатков и по меньшей мере один поток диола и производится смешанный поток.

Указанная секция кондиционирования на этапе а) позволяет нагревать и сжимать указанное полиэфирное сырье в рабочих условиях этапа b) деполимеризации. В секции кондиционирования полиэфирное сырье постепенно нагревают до температуры, близкой или даже немного превышающей его температуру плавления, чтобы оно стало, по меньшей мере, частично жидким. Предпочтительно, по меньшей мере 70 вес.% полиэфирного сырья, очень предпочтительно по меньшей мере 80 вес.%, предпочтительно по меньшей мере 90 вес.%, предпочтительно по меньшей мере 95 вес.% полиэфирного сырья находится в жидкой форме на выходе из секции кондиционирования этапа a). Температура, при которой работает секция кондиционирования на этапе a), предпочтительно составляет от 150°C до 300°C, предпочтительно от 225°C до 275°C. Эта температура поддерживается максимально возможно низкой, чтобы минимизировать термическое разложение сложного полиэфира. Предпочтительно, секция кондиционирования работает в инертной атмосфере для ограничения поступления кислорода в систему и окисления полиэфирного сырья.

Согласно одному предпочтительному варианту осуществления изобретения, указанная секция кондиционирования представляет собой секцию экструзии, которая соответствует секции шнекового конвейера. Другими словами, кондиционирование в секции кондиционирования происходит в экструдере. Время пребывания в указанной секции экструзии, определяемое как объем указанной секции, деленный на объемный расход сырья, предпочтительно меньше или равно 5 часам, предпочтительно меньше или равно 1 часу, предпочтительно меньше или равно 30 мин, предпочтительнее меньше или равно 10 мин и предпочтительно больше или равно 2 мин. Предпочтительно, секция экструзии позволяет кондиционировать полиэфирное сырье таким образом, чтобы поток кондиционированного сырья находился при температуре от 150°C до 300°C, предпочтительно от 225°C до 275°C и давлении от атмосферного давления (то есть 0,1 МПа) до 20 МПа.

Указанная секция экструзии предпочтительно подсоединена к системе вакуумной экстракции, чтобы удалить такие примеси, как растворенные газы, легкие органические соединения и/или влага, присутствующие в сырье. Указанная секция экструзии может также с успехом содержать систему фильтрации, чтобы удалить твердые частицы с размером более 40 мкм, но предпочтительно менее 2 см, такие, как песчинки. Подача полиэфирного сырья в экструдер предпочтительно реализуется любыми способами, известными специалистам, например, через загрузочную воронку, предпочтительно инертизированную, чтобы ограничить введение кислорода в систему.

В секцию смешения подается по меньшей мере указанный поток кондиционированного сырья, выходящий из секции кондиционирования, поток возвращаемых олигомерных остатков и по меньшей мере один поток диола. Согласно изобретению, поток возвращаемых олигомерных остатков содержит, а предпочтительно состоит из части или всего потока тяжелых примесей, полученных на выходе этапа d) разделения. Предпочтительно, указанный поток или потоки диола содержат, а предпочтительно состоят из части потока диола, выходящего с этапа c), подпитки диолом, внешней по отношению к способу согласно изобретению, или их смесей, более предпочтительно из части потока диола, полученного на этапе c).

Указанная секция смешения содержит по меньшей мере одну зону смешения полиэфирного сырья, в которой указанное полиэфирное сырье, предварительно кондиционированное в секции кондиционирования, предпочтительно приводится в контакт с по меньшей мере указанным потоком возвращаемых олигомерных остатков в присутствии диола. Это контактирование приводит к инициированию реакции деполимеризации полиэфирного сырья до его введения на этап b) деполимеризации. Оно позволяет также значительно уменьшить вязкость сырья, что облегчает его транспортировку, в частности, на этап b) деполимеризации. Указанная зона смешения полиэфирного сырья предпочтительно находится при температуре от 150°C до 300°C, предпочтительно от 225°C до 275°C, времени пребывания, определенном как отношение объема жидкости в указанной зоне смешения полиэфирного сырья, предпочтительно в смесителе, к объемному расходу диэфирного сырья в указанной зоне смешения полиэфирного сырья, от 0,5 секунды до 1 часа, предпочтительно от 0,5 секунды до 30 минут, предпочтительно от 0,5 секунды до 20 минут, предпочтительно от 1 секунды до 5 минут, предпочтительнее от 3 секунд до 1 минуты, и таком, чтобы весовое отношение суммы потока возвращаемых олигомерных остатков и указанного, по меньшей мере одного, потока диола к полиэфирному сырью составляло от 0,03 до 3,0, предпочтительно от 0,05 до 2,0, предпочтительнее от 0,1 до 1,0.

Указанная зона смешения полиэфирного сырья может быть реализована в статическом или динамическом смесителе. В очень предпочтительном варианте осуществления, когда кондиционирование в секции кондиционирования проводится в экструдере, зона смешения полиэфирного сырья может находиться внутри экструдера. В этом случае речь идет о стадии реакционной экструзии.

В указанную зону смешения полиэфирного сырья предпочтительно подается по меньшей мере указанный поток кондиционированного сырья, выходящий из секции кондиционирования, указанный поток возвращаемых олигомерных остатков, возможно в смеси с потоком диола и, возможно, другой поток диола. Другими словами, поток диола можно либо напрямую, либо опосредованно, либо и напрямую, и опосредованно вводить в зону смешения полиэфирного сырья. Когда он вводится напрямую в зону смешения полиэфирного сырья, поток диола, состоящий предпочтительно из части потока диола, выходящего с этапа c), вводится в зону смешения полиэфирного сырья. Когда он вводится в зону смешения полиэфирного наполнителя не напрямую, это означает, что поток диола, предпочтительно состоящий из части потока диола со стадии с), предварительно смешивают с потоком возвращаемых олигомерных остатков, в частности, в зоне смешения остатков, перед введением в зону смешения полиэфирного сырья. Когда он вводится в зону смешения полиэфирного сырья как напрямую, так и опосредовано, один поток диола, состоящий предпочтительно из части потока диола, выходящего с этапа c), вводится непосредственно в зону смешения полиэфирного сырья, а другой поток диола, предпочтительно отличающийся от потока диола, вводимого напрямую, предпочтительно состоящий из второй части потока диола, выходящего с этапа c), предварительно смешивают с потоком возвращаемых олигомерных остатков, в частности, в зоне смешения остатков, перед введением в зону смешения полиэфирного сырья.

Согласно одному предпочтительному варианту осуществления изобретения, в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, указанный поток возвращаемых олигомерных остатков и поток диола, предпочтительно состоящий из части потока диола, выходящего с этапа c).

Согласно другому предпочтительному варианту осуществления изобретения, в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, и смесь остатков, содержащая указанный поток возвращаемых олигомерных остатков и поток диола, предпочтительно состоящий из части потока диола с этапа c).

Согласно третьему предпочтительному варианту осуществления изобретения, в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, поток диола, предпочтительно состоящий из части потока диола, выходящего с этапа c), и смесь остатков, содержащая указанный поток возвращаемых олигомерных остатков и другой поток диола, предпочтительно состоящий из второй части потока диола, выходящего с этапа c).

Согласно по меньшей мере одному варианту осуществления изобретения, в частности, согласно вышеописанным второму и третьему предпочтительным вариантам осуществления, указанная секция смешения на этапе a) предпочтительно включает также зону смешения остатков, в которой приводятся в контакт весь или часть потока тяжелых примесей, полученного на выходе этапа d) разделения, с по меньшей мере одним потоком диола, предпочтительно частью потока диола, выходящего с этапа c), подпиточным диолом, внешним по отношению к способу по изобретению, или их смесью, предпочтительнее с частью потока диола, выходящего с этапа c). Это контактирование облегчает переработку олигомеров BHET, поскольку указанная зона смешения остатков позволяет, с одной стороны, сжижить остатки, в которых потенциально концентрируются твердые частицы, такие как пигменты, и полимерные соединения, такие как полиолефины, полиамиды, присутствующие в обработанном полиэфирном сырье, которые способствуют повышению вязкости и способности указанных остатков к отложению, и, следовательно, упрощает технологичность их транспортировки, а с другой стороны, позволяет снизить вязкость указанных остатков и, таким образом, облегчить их смешение с полиэфирным сырьем. Предпочтительно, в зону смешения остатков подается часть или весь поток тяжелых примесей, полученный на выходе этапа d), который образует поток возвращаемых олигомерных остатков и поток диола.

Предпочтительно, зона смешения остатков работает при температуре от 150°C до 300°C, предпочтительно от 180°C до 220°C, при времени пребывания, определенном как отношение объема жидкости в указанной зоне смешения потока возвращаемых олигомерных остатков, введенного в указанную зону смешения, предпочтительно объема жидкости в смесителе, к объемному расходу потока возвращаемых олигомерных остатков, введенному в указанную зону смешения, от 0,5 секунд до 20 минут, предпочтительно от 1 секунды до 5 минут, предпочтительнее от 3 секунд до 1 минуты, и так, чтобы отношение веса диола к весовому количеству потока тяжелых примесей, вводимых в указанную зону смешения остатков (то есть к весовому количеству потока возвращаемых олигомерных остатков), составляло от 0,03 до 3,0, предпочтительно от 0,1 до 2,0, предпочтительнее от 0,5 до 1,0.

Предпочтительно, зона смешения остатков содержит, а предпочтительно состоит из статического или динамического смесителя, предпочтительнее из статического смесителя.

Предпочтительно, зона смешения остатков производит смесь остатков, которая содержит по меньшей мере часть потока тяжелых примесей, выходящего с этапа d), которая образует поток возвращаемых олигомерных остатков, и диол из потока диола, вводимого в указанную зону, и который подается в зону смешения полиэфирного сырья на этапе а).

Поток тяжелых примесей, полученный на выходе этапа d) разделения, содержит олигомеры BHET, образующиеся, в частности, в результате неполной деполимеризации PET из полиэфирного сырья, и потенциально другие тяжелые примеси, например, пигменты и/или полимерные соединения, такие как полиолефины, полиамиды и т.п., происходящие из полиэфирного сырья. Целесообразно, чтобы весь или часть указанного потока тяжелых примесей можно было направить на факультативный этап разделения, например, путем фильтрации, для снижения содержания твердых примесей перед подачей всего или части указанного потока тяжелых примесей в секцию смешения на этапе а) или после зоны смешения остатков в указанной секции смешения этапа а).

Согласно другому варианту осуществления, по меньшей мере часть потока тяжелых примесей, полученного на выходе этапа d), подается в секцию смешения этапа a) для возврата на этап b) деполимеризации без предварительного отделения примесей. В этом варианте осуществления в процессе может происходить накопление примесей. Чтобы ограничить это накопление, часть выходящего потока тяжелых примесей, полученного на выходе этапа d), удаляют из процесса.

Предпочтительно, часть потока тяжелых примесей, полученного на выходе этапа d), возвращают напрямую в реакционную секцию этапа b), отдельно или после смешения с потоком диола в зоне смешения остатков.

Предпочтительно, поток или потоки диола, в частности, одну или несколько частей потока диола, выходящего с этапа c), предпочтительно перегревают до их подачи на этап a), чтобы облегчить нагрев полиэфирного сырья и/или остатков.

В одном варианте осуществления в секцию смешения на этапе a) подается только указанный поток кондиционированного сырья, выходящий из секции кондиционирования, и указанный поток возвращаемых олигомерных остатков, состоящий из по меньшей мере части потока тяжелых примесей, полученного на выходе этапа d) разделения.

Этап b) деполимеризации

Способ согласно изобретению включает этап деполимеризации путем гликолиза, на который подается по меньшей мере один смешанный поток, выходящий с этапа a) кондиционирования, и, возможно, подпиточного диола, а также, возможно, часть потока тяжелых примесей, полученного на выходе этапа d), один или в смеси с потоком диола, при этом этап b) реализуется так, чтобы полное количество диола, подаваемое на указанный этап b), соответствующее сумме количеств диола, вводимого на этап a) и на этап b), установить на уровне от 1 до 20 молей, предпочтительно от 3 до 15 молей, предпочтительнее от 5 до 10 молей диола на моль диэфира, подаваемого на указанный этап b), то есть содержащегося в указанном смешанном потоке с этапа a), содержащем полиэфирное сырье и по меньшей мере часть потока тяжелых примесей, выходящего с этапа d), и, возможно, содержащихся во фракции тяжелых примесей, выходящей с этапа d), возвращаемой напрямую на этап b), то есть этап b) реализуется так, чтобы весовое отношение полного количества диола, вводимого на этап a) и этап b), к полному количеству диэфира, содержащегося в смешанном потоке и, возможно, части потока тяжелых примесей, выходящего с этапа d) и напрямую возвращаемого на этап b), составляло соответственно примерно от 0,3 до 6,7, предпочтительно примерно от 1,0 до 5,0, предпочтительнее от 1,7 до 3,3.

Предпочтительно, на указанном этапе b) деполимеризации используется одна или несколько реакционных секций, предпочтительно по меньшей мере две реакционные секции, предпочтительнее от 2 до 4 реакционных секций, предпочтительно работающих последовательно. Каждая реакционная секция может быть реализована в реакторе любого типа, известного специалисту, который позволяет проводить реакцию деполимеризации или переэтерификации, предпочтительно в реакторе, перемешиваемом механической системой перемешивания, и/или посредством контура рециркуляции, и/или путем псевдоожижения. Указанный реактор может иметь коническое днище, позволяющее очищать его от примесей. Предпочтительно, на указанном этапе b) деполимеризации используются по меньшей мере две реакционные секции, предпочтительнее от 2 до 4 реакционных секций, работающих последовательно, при этом реакционная секция или секции, начиная со второй реакционной секции, работают при одинаковой или разной температуре, меньше или равной температуре в первой реакционной секции, предпочтительно более низкой, предпочтительно на 10-50°C ниже или даже на 20-40°C ниже температуры в первой рабочей секции.

Указанная одна или несколько реакционных секций работают при температуре от 180°C до 400°C, предпочтительно от 200°C до 300°C, предпочтительнее от 210°C до 280°C, в частности, в жидкой фазе, при времени пребывания в реакционной секции от 0,1 до 10 ч, предпочтительно от 0,25 до 8 ч, от 0,5 до 6 ч. Время пребывания определяется как отношение объема жидкости в указанной реакционной секции к объемному расходу потока, выходящего из указанной реакционной секции.

Рабочее давление в указанных, одной или нескольких реакционных секциях этапа b) определяется так, чтобы поддерживать реакционную систему в жидкой фазе. Это давление благоприятно составляет по меньшей мере 0,1 МПа, предпочтительно по меньшей мере 0,4 МПа, но предпочтительно ниже 5 МПа. Под реакционной системой понимаются все компоненты и фазы, присутствующие на указанном этапе b), происходящие из подачи на указанный этап.

Диол предпочтительно представляет собой моноэтиленгликоль.

Реакция гликолиза может быть реализована в присутствие или в отсутствие катализатора.

Когда реакция гликолиза проводится в присутствии катализатора, последний может быть гомогенным или гетерогенным и выбирается из катализаторов этерификации, известных специалистам, таких как оксидные комплексы и соли сурьмы, олова, титана, алкоксиды металлов групп (I) и (IV) периодической системы элементов, органические пероксиды, кислотно-щелочные оксиды металлов.

Предпочтительный гетерогенный катализатор предпочтительно включает в себя по меньшей мере 50 вес.% от полного веса катализатора, предпочтительно по меньшей мере 70 вес.%, предпочтительно по меньшей мере 80 вес.%, очень предпочтительно по меньшей мере 90 вес.% и еще более предпочтительно по меньшей мере 95 вес.% твердого раствора, состоящего по меньшей мере из одной шпинели формулы ZxAl2O(3+x), где x составляет от 0 (граница исключена) до 1, и Z выбран из Co, Fe, Mg, Mn, Ti, Zn, и содержит не более 50 вес.% оксида алюминия и оксида элемента Z. Указанный предпочтительный гетерогенный катализатор предпочтительно содержит не более 10 вес.% легирующих элементов, выбранных из кремния, фосфора и бора, взятых по отдельности или в смеси. Например, но без ограничений, указанный твердый раствор может состоять из смеси шпинели ZnAl2O4 и шпинели CoAl2O4, или же состоять из смеси шпинели ZnAl2O4, шпинели MgAl2O4 и шпинели FeAl2O4, или же состоять только из шпинели ZnAl2O4.

Предпочтительно, указанный этап деполимеризации проводится без добавления внешнего катализатора к полиэфирному сырью.

Указанный этап деполимеризации может быть с успехом реализован в присутствии твердого адсорбента в виде порошка или формованного, функцией которого является улавливание по меньшей мере части окрашенных примесей, тем самым облегчая этап е) обесцвечивания. Указанный твердый адсорбент предпочтительно является активированным углем.

Реакция гликолиза позволяет превратить полиэфирное сырье в мономеры и олигомеры сложных эфиров, предпочтительно превратить PET в по меньшей мере мономер бис(2-гидроксиэтил)терефталат (BHET) и олигомеры BHET. Конверсия полиэфирного сырья на указанном этапе деполимеризации превышает 50%, предпочтительно выше 70%, предпочтительнее выше 85%. Молярный выход BHET составляет более 50%, предпочтительно более 70%, предпочтительнее более 85%. Молярный выход BHET соответствует молярному расходу BHET на выходе указанного этапа b), деленному на число молей сложного диэфира в полиэфирном сырье, подаваемом на указанный этап b).

На этапе b) предпочтительно используется внутренний контур рециркуляции, то есть проводится отбор части реакционной системы, фильтрация этой части и повторное введение указанной части на указанный этап b). Этот внутренний контур позволяет удалить твердые "макроскопические" примеси, возможно содержащиеся в реакционной жидкости.

Предпочтительно, этап b) деполимеризации позволяет получить реакционный поток, который направляют на этап c) отделения диола.

Этап c) отделения диола

Способ согласно изобретению включает этап c) отделения диола, подаваемого по меньшей мере с потоком, выходящим с этапа b), выполняемый при температуре от 100°C до 250°C, давлении ниже, чем на этапе b), и производящий поток диола и поток, богатый жидкими мономерами.

Основной целью этапа c) является собрать весь или часть непрореагировавшего диола.

Этап c) проводится при давлении ниже, чем давление на этапе b), чтобы испарить часть потока, выходящего с этапа b), с получением газообразного потока и жидкого потока Указанный жидкий поток представляет собой поток, богатый жидкими мономерами. Газообразный поток, более чем на 50 вес.% состоящий из диола, предпочтительно более чем на 70 вес.%, предпочтительнее более чем на 90 вес.%, образует поток диола.

Этап c) предпочтительно осуществляется в секции газожидкостного разделения или последовательности секций газожидкостного разделения, предпочтительно в 1-5 последовательных секциях газожидкостного разделения, очень предпочтительно в 3-5 последовательных секциях газожидкостного разделения. Каждая из секций газожидкостного разделения производит жидкий поток и газообразный поток. Жидкий поток, выходящий с предшествующей секции, подается в следующую секцию. Все газообразные потоки собираются, образуя поток диода. Жидкий поток, выходящий из последней секции газожидкостного разделения, образует поток, богатый жидкими мономерами.

Предпочтительно, по меньшей мере секции газожидкостного разделения могут быть реализованы в испарителе с падающей пленкой, или скребковом пленочном испарителе, или путем короткопутевой дистилляции.

Этап c) проводится таким образом, чтобы температура жидких потоков поддерживалась выше значения, ниже которого мономер сложного полиэфира осаждается, и ниже верхнего значения, зависящего от мольного отношения диол/мономер, выше которого мономер снова полимеризуется в значительной степени. Температура на этапе c) составляет от 100°C до 250°C, предпочтительно от 110°C до 220°C, предпочтительнее от 120°C до 210°C. Особенно выгодно работать с последовательностью газожидкостных разделений, благоприятно с последовательностью из 2-5, предпочтительно 3-5 последовательных разделений, поскольку это позволяет устанавливать при каждой сепарации температуру жидкого выходящего потока, соответствующую вышеуказанным ограничениям.

Давление на этапе c) ниже, чем на этапе b), и предпочтительно подбирается так, чтобы можно было испарить диол при имеющейся температуре, минимизируя повторную полимеризацию и обеспечивая оптимальную интеграцию энергоресурсов. Давление предпочтительно составляет от 0,00001 до 0,2 МПа, предпочтительно от 0,00004 до 0,15 МПа, предпочтительнее от 0,00004 до 0,1 МПа.

Перемешивание в секциях разделения может быть с успехом реализовано любым способом, известным специалисту.

Выходящий поток диола может содержать и другие соединения, такие как красители, легкие спирты, вода, диэтиленгликоль. По меньшей мере часть потока диола может быть с успехом возвращена в жидкой форме (то есть после конденсации) на этап а) и/или этап b) и, возможно, на этап е), факультативно в смеси с внешней подачей диола в процесс согласно изобретению.

Весь или часть указанного потока диола может быть обработана на этапе очистки до его возвращения в жидкой форме (то есть после конденсации) на этапы a) и/или b) и/или до его использования в смеси на этапе e). Указанный этап очистки может включать, без ограничений, адсорбцию на твердом теле (например, на активированном угле), чтобы удалить красители, и одну или несколько дистилляций, чтобы удалить примеси, такие как диэтиленгликоль, вода и другие спирты.

Этап d) отделения мономера

Способ согласно изобретению включает этап d) разделения потока, богатого мономерами, полученного на этапе c), на поток тяжелых примесей и предварительно очищенный мономерный поток.

Указанный этап d) предпочтительно проводится при температуре меньше или равной 250°C, предпочтительнее меньше или равной 230°C, очень предпочтительно меньше или равной 200°C, и предпочтительно больше или равной 110°C, и при давлении меньше или равном 0,001 МПа, предпочтительно меньше или равном 0,0005 МПа, предпочтительно больше или равном 0,000001 МПа, при времени пребывания жидкости меньше или равном 10 мин, предпочтительно меньше или равном 5 мин, предпочтительнее меньше или равном 1 мин, и предпочтительно больше или равном 0,1 секунды.

Целью указанного этапа d) разделения является отделить мономер, в частности BHET, который испаряется, от не полностью преобразованных олигомеров, которые остаются жидкими и, таким образом, также улавливают тяжелые примеси, в частности, пигменты, непреобразованные сложноэфирные полимеры, другие возможно присутствующие полимеры и катализаторы полимеризации, минимизируя потерю мономеров из-за повторной полимеризации. Некоторые олигомеры, возможно, могут быть увлечены с мономером, в частности, олигомеры небольшого размера. Эти тяжелые примеси обнаруживаются вместе с олигомерами в выходящем потоке тяжелых примесей.

Из-за возможного присутствия катализаторов полимеризации в полиэфирном сырье разделение необходимо проводить при очень коротких временах пребывания жидкости и при температуре не выше 250°C, чтобы ограничить риск повторной полимеризации мономера на этом этапе. Поэтом разделение путем простой атмосферной перегонки невозможно.

Этап разделения d) целесообразно проводить в испарительной системе с падающей пленкой или в скребковой пленочной системе или путем короткопутевой дистилляции с падающей пленкой или с соскребаемой пленкой. Чтобы можно было провести этап d) при температуре ниже 250°C, предпочтительно ниже 230°C, обеспечивая при этом испарение мономера, требуется очень низкое рабочее давление.

Перед подачей на указанный этап d) в жидкий поток, богатый мономерами, можно с успехом добавить ингибитор полимеризации.

С жидким потоком, богатым мономерами, перед подачей на указанный этап d) целесообразно смешать разжижитель, чтобы облегчить удаление тяжелых примесей, в частности, пигментов, снизу системы испарения или короткопутевой дистилляции. Этот разжижитель должен иметь температуру кипения намного выше, чем у мономера, в частности, чем у BHET, в рабочих условиях этапа d). Речь может идти, например, о полиэтиленгликоле или олигомерах PET.

Указанный поток тяжелых примесей содержит, в частности, пигменты, олигомеры и, возможно, неотделенный BHET. Указанный поток тяжелых примесей предпочтительно возвращают, весь или часть, на этап a) кондиционирования, в частности, в секцию смешения. Часть указанного потока тяжелых примесей можно с успехом вернуть на этап b), самостоятельно или в смеси с потоком диола. Указанный поток тяжелых примесей можно с успехом подвергнуть по меньшей мере одному этапу разделения, например, фильтрации, до его возврата, чтобы уменьшить количество пигментов и/или других твердых примесей. Часть указанного потока отделенных тяжелых примесей с высоким содержанием твердой фазы может быть успешно удалена из процесса и направлена на сжигание.

Предпочтительно, весь или часть указанного потока тяжелых примесей возвращают на этап a) и, возможно, этап b) без предварительного отделения твердых примесей.

Указанный предварительно очищенный мономерный поток предпочтительно направляется в секцию газожидкостного разделения, работающую на любом оборудовании, известном специалистам, при температуре от 100°C до 250°C, предпочтительно от 110°C до 200°C, предпочтительнее от 120°C до 180°C, и давлении от 0,00001 до 0,1 МПа, предпочтительно от 0,00001 до 0,01 МПа, предпочтительнее от 0,00001 до 0,001 МПа. Указанная секция разделения позволяет разделить газообразный поток диола и жидкий предварительно очищенный мономерный поток. Указанное газожидкостное разделение позволяет дополнительно снизить количество диола, остающегося в предварительно очищенном мономерном потоке, путем увлечения в указанный газообразный поток диола более 50 вес.%, предпочтительно более 70 вес.%, предпочтительнее более 90 вес.% диола, увлеченного на этапе d) с предварительно очищенным мономерным потоком. Количество мономера, увлеченного в указанный газообразный поток диола, предпочтительно составляет менее 1 вес.%, предпочтительнее менее 0,1 вес.% и более предпочтительно менее 0,01 вес.% от количества мономера, присутствующего в предварительно очищенном мономерном потоке. Затем указанный газообразный поток диола предпочтительно конденсируют, возможно предварительно обрабатывают на этапе очистки и возвращают с потоком диола, выходящим с этапа c), на этап a), и/или этап b), и/или в смеси на этап e).

Этап e) обесцвечивания

Способ согласно изобретению включает этап обесцвечивания предварительно очищенного мономерного потока, проводимый при температуре от 100°C до 200°C, предпочтительно от 100°C до 170°C, предпочтительнее от 120°C до 150°C, и при давлении от 0,1 до 1,0 МПа, предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,2 до 0,5 МПа, в присутствии по меньшей мере одного адсорбента, с получением очищенного мономерного потока.

Указанный адсорбент может быть любым адсорбентом, известным специалисту, способным улавливать красители, таким, как активированный уголь, глины, предпочтительно активированный уголь.

Предварительно очищенный мономерный поток предпочтительно смешивается с частью потока диола, выходящего с этапа c), возможно предварительно обработанного на этапе очистки, или с подпиткой диолом, внешней по отношению к способу согласно изобретению.

Поток очищенного мономера предпочтительно подается на этап полимеризации, известный специалисту, с целью получения PET, который ничем не отличается от первичного PET, благоприятно после подачи этиленгликоля, терефталевой кислоты или диметилтерефталата в соответствии с осуществляемым этапом полимеризации. Подача очищенного мономерного потока на этап полимеризации позволяет уменьшить эквивалентный расход подачи диметилтерефталата или терефталевой кислоты.

Следующие фигуры и примеры иллюстрируют изобретение, не ограничивая его объема.

Примеры

Пример 1 (согласно изобретению)

В данном примере описываются только этапы a) кондиционирования и b) деполимеризации непрерывного процесса деполимеризации сырья, на 100% состоящего из PET, с мощностью вторичной переработки 20 кт/г (килотонн в год) PET (то есть 2500 кг/ч). Схема способа в соответствии с этим примером показана на фигуре 2.

Как показано на фигуре 2, на этапе (a) кондиционирования используется:

- экструдер (a1) для кондиционирования сырья PET (1), путем его расплавления,

- статический смеситель (a3) для предварительно смешения остатков, содержащих олигомеры, выходящих с этапа (d) разделения, с потоком (2) этиленгликоля (или MEG), и получения смеси остатков (6), и

- статический смеситель (a2) для предварительного смешения кондиционированного сырья, полученного в экструдере, со смесью остатков, полученной в смесителе (a3).

Реакционная секция состоит из двух соединенных последовательно реакторов идеального смешения. Полезные объемы реакторов составляют: R1: 3,75 м3, R2: 22,4 м3. Реакторы перемешиваются механически. Реактор R1 оснащен винтовой мешалкой. Эта мешалка, хорошо известная специалистам в данной области техники, очень хорошо подходит для высоковязких смесей.

Рабочие условия в экструдере, двух смесителях (a2) и (a3) и первом реакторе R1 приведены в следующей таблице 1.

Таблица 1

Таким образом, применение такой секции предварительного смешения позволяет получить поток остатков, содержащих олигомеры с низкой вязкостью (3 Па⋅с), что облегчает его транспортировку в смеситель (а2) для повторного использования не полностью прореагировавших олигомеров. Это также позволяет значительно снизить вязкость сырья перед входом в реакционную установку и, в частности, перед входом в первый реактор, с 530 Па⋅с в случае расплавленного чистого PET в качестве сырья до вязкости смеси (сырье+остатки+MEG) примерно 10 Па⋅с.

Чтобы проверить влияние такой вязкости на качество перемешивания в первом реакторе, для реактора R1 рассчитывают мощность перемешивания, необходимую для удовлетворения критерия t*>10. Вязкость на входе в реактор R1, составляющая порядка 10 Па⋅с, позволяет обеспечить критерий перемешивания t*>10 для потребляемой мощности перемешивания меньше 1500 Вт/м3 в реакторе R1, тогда как при загрузке одного расплавленного PET мощность перемешивания ниже 1500 Вт/м3 не гарантирует удовлетворения критерию перемешивания t*>10.

Таким образом, оказалось, что предварительное смешение сырья со смесью, содержащей возвращаемые олигомеры и MEG, до реакционной секции позволяет обеспечить гибкость процесса деполимеризации сырья PET, обеспечить хорошее качество смешения в реакторах деполимеризации, сохраняя при этом вполне приемлемую мощность перемешивания и облегчая транспортировку возвращаемых олигомеров.

Изобретение относится к области переработки полимеров, а именно к способу деполимеризации полиэфирного сырья, содержащего PET. Предложенный в изобретении способ включает несколько этапов. Вначале проводят кондиционирование сырьевого потока при температуре от 150°C до 300°C в течение 0,5 с – 20 мин, при этом весовое отношение суммы потока возвращаемых олигомерных остатков и потока диола к полиэфирному сырью составляет от 0,03 до 3,0. Затем полимерную массу деполимеризуют при температуре от 180°C до 400°C в течение 0,1–10 ч. После этого диол отделяют с помощью газожидкостного разделения при температуре от 100°C до 250°C. На следующем этапе разделяют поток, обогащенный жидкими мономерами, на поток тяжелых примесей и предварительно очищенный мономерный поток. В конце проводят обесцвечивание, выполняемое при температуре от 100°C до 250°C и давлении от 0,1 до 1,0 МПа, в присутствии адсорбента. Предложенный подход позволяет оптимизировать этап кондиционирования полимерного сырья. 13 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ деполимеризации полиэфирного сырья, содержащего PET, причем указанный способ включает по меньшей мере следующие этапы:

a) этап кондиционирования, на котором используют по меньшей мере одну секцию кондиционирования для получения кондиционированного сырьевого потока и секцию смешения для получения смешанного потока, причем

- в указанную секцию кондиционирования подается по меньшей мере указанное полиэфирное сырье, и она работает при температуре от 150°C до 300°C,

- в указанную секцию смешения подается по меньшей мере указанный поток кондиционированного сырья, полученный в секции кондиционирования, поток возвращаемых олигомерных остатков и по меньшей мере один поток диола, и секция включает по меньшей мере одну зону смешения полиэфирного сырья при температуре от 150°C до 300°C, при времени пребывания от 0,5 секунд до 20 минут, таким образом, чтобы весовое отношение суммы потока возвращаемых олигомерных остатков и указанного, по меньшей мере одного, потока диола к полиэфирному сырью составляло от 0,03 до 3,0;

b) этап деполимеризации путем гликолиза, на который подается по меньшей мере смешанный поток и необязательно подпиточный диол, самостоятельно или после смешения с частью потока тяжелых примесей в зоне смешения остатков, чтобы установить полное количество диола, подаваемого на указанный этап b) на уровне 1-20 моль диола на моль диэфира, подаваемого на указанный этап b), выполняемый при температуре от 180°C до 400°C и времени пребывания от 0,1 до 10 ч;

c) этап отделения диола, на который подается по меньшей мере поток, выходящий с этапа b), и который выполняется при температуре от 100°C до 250°C, давлении меньше или равном давлению на этапе b), и который производит поток диола и поток, богатый жидкими мономерами, причем указанный этап отделения диола проводят в 1-5 последовательных секциях газожидкостного разделения, каждая из которых дает газовый поток и жидкий поток, при этом жидкий поток из предыдущей секции подают в следующую секцию и жидкий поток, выходящий из последней секции газожидкостного разделения, образует жидкий поток, обогащенный мономерами, а все газовые потоки собирают, чтобы сформировать потока диола;

d) этап разделения потока, обогащенного жидкими мономерами, выходящего с этапа c), на поток тяжелых примесей и предварительно очищенный мономерный поток, выполняемый при температуре меньше или равной 250°C и давлении меньше или равном 0,001 МПа при времени пребывания жидкости меньше или равном 10 мин, при этом по меньшей мере часть указанного потока тяжелых примесей образует возвращаемый поток олигомеров, который подается в секцию смешения на этапе a), и необязательно часть потока тяжелых примесей, полученного на выходе этапа d), возвращают напрямую в реакционную секцию этапа b) самостоятельно или после смешения с потоком диола в зоне смешения остатков, и

e) этап обесцвечивания предварительно очищенного мономерного потока, выполняемый при температуре от 100°C до 250°C и давлении от 0,1 до 1,0 МПа в присутствии адсорбента и производящий очищенный поток мономеров.

2. Способ по п. 1, причем указанное полиэфирное сырье содержит по меньшей мере цветной PET, непрозрачный PET или их смеси.

3. Способ по п. 1, причем указанное полиэфирное сырье содержит по меньшей мере 10 вес.% непрозрачного PET, предпочтительно по меньшей мере 15 вес.% непрозрачного PET.

4. Способ по п. 1, причем указанное полиэфирное сырье содержит от 0,1 до 10 вес.% пигментов, предпочтительно от 0,1 до 5 вес.% пигментов.

5. Способ по п. 1, причем секция кондиционирования на этапе a) работает при температуре от 225°C до 275°C.

6. Способ по п. 1, причем секция кондиционирования на этапе a) реализуется в экструдере.

7. Способ по одному из предыдущих пунктов, причем зона смешения полиэфирного сырья для этапа a) находится в статическом или динамическом смесителе.

8. Способ по п. 6, причем смешение полиэфирного сырья в зоне смешения на этапе a) проводится в указанном экструдере.

9. Способ по п. 1, причем в зоне смешения полиэфирного сырья весовое отношение суммы потока возвращаемых олигомерных остатков и потока диола к полиэфирному сырью составляет от 0,05 до 2,0, предпочтительнее от 0,1 до 1,0.

10. Способ по п. 1, причем секция смешения на этапе a) включает зону смешения остатков, в которую подается часть или весь поток тяжелых примесей, полученный на выходе этапа d), и поток диола, предпочтительнее часть потока диола, выходящего с этапа c), и секция работает при температуре от 150°C до 300°C, времени пребывания от 0,5 секунд до 20 минут, предпочтительно от 1 секунды до 5 минут, и таким образом, чтобы весовое отношение диола к количеству потока тяжелых примесей, вводимого в указанную зону смешения остатков, составляло от 0,03 до 3,0, предпочтительно от 0,1 до 2,0, предпочтительнее от 0,5 до 1,0, чтобы получить смесь остатков.

11. Способ по п. 1, причем в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, указанный поток возвращаемых олигомерных остатков и указанный поток диола, предпочтительно состоящий из части потока диола, выходящего с этапа c), в жидкой форме.

12. Способ по п. 1, причем в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, и смесь остатков, содержащая указанный поток возвращаемых олигомерных остатков и поток диола, предпочтительно состоящий из части потока диола, выходящего с этапа c), в жидкой форме.

13. Способ по п. 1, причем в зону смешения полиэфирного сырья подается указанный поток кондиционированного сырья, выходящий из секции кондиционирования, смесь остатков, содержащая указанный поток возвращаемых олигомерных остатков и поток диола, предпочтительно состоящий из одной части потока диола, выходящего с этапа c), и другой поток диола, предпочтительно состоящий из второй части потока диола с этапа c), в жидкой форме.

14. Способ по п. 1, причем часть потока тяжелых примесей, полученного на выходе этапа d), возвращают напрямую в реакционную секцию этапа b) самостоятельно или после смешения с потоком диола в зоне смешения остатков.

| WO 2018007356 A1, 11.01.2018 | |||

| JP 2004196880 A, 15.07.2004 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ОКРАШЕННОГО ПОЛИЭФИРНОГО ВОЛОКНА | 2006 |

|

RU2404204C2 |

| EA 201890164 A1, 31.08.2018. | |||

Авторы

Даты

2024-09-16—Публикация

2020-12-07—Подача