Изобретение относится к области металлургии, в частности к доменному производству и может быть использовано при производстве бетонных смесей для футеровки защитных укрытий главных желобов доменной печи.

Современные доменные печи имеют главные желоба для выпуска жидких продуктов плавки железорудного сырья. Процесс выпуска чугуна и шлака из доменной печи протекает с образованием бурого дыма, содержащего в основном составе мелкодисперсные оксиды железа и горновые газы. В условиях производства чугуна из титаномагнетитового железорудного сырья в доменных печах АО «ЕВРАЗ НТМК» по окончании выпуска чугуна и шлака производится продувка горновых газов, так как задержка жидких продуктов плавки в горне отрицательно влияет на технологический ход производства ванадиевого чугуна. С концом выпуска шлака начинается продувка горновых газов из доменной печи, с минимизацией объемов выпуска шлака увеличивается объем продувки горновых газов. Данная продувка производится через лёточное отверстие доменной печи с высвобождением всех жидких продуктов проплава с поверхности жидкого чугуна. Основная цель данного технологического приема - исключить зашлаковывание фурм доменной печи, что может привести ее к аварийной остановке печей и к длительным мероприятиям по ликвидации последствий аварий.

Для утилизации бурозадымления и горновых газов главные желоба доменной печи оборудованы защитными укрытиями, которые футеруются в рабочем пространстве огнеупорными материалами. В случае применения технологической операции продувки горновых газов из доменной печи особенно актуально встает вопрос стойкости футеровки укрытий главных желобов, так как температура горновых газов составляет более 1600°С, при этом поверхность футеровки укрытий главного желоба подвергается не только воздействию высоких температур, но и химическому влиянию чугуна и шлака на износ, а также абразивному износу, который характеризуется высокой скоростью воздействия капель жидкообразных продуктов расплава в объеме горновых газов, вылетающих из канала лётки.

Известны желоба, снабженные футерованными крышками [1] (патент RU 2 715 265 С1 «Комплекс сбора и удаления горновых газов от главного желоба доменной печи», СПК C21B 7/14, опубл. 26.02.2020), содержащие боковой зонт, расположенный над чугунной леткой, скиммерный зонт, расположенный над транспортным желобом, укрытие главного желоба, выполненное из трех составных частей, одной съемной части и двух стационарных частей, средней и скиммерной, с зазорами между ними и размещенное между боковым и скиммерным зонтами, соединенными газоходами через коллектор с аспирационной системой, согласно изобретению он снабжен верхним зонтом, размещенным над укрытием главного желоба со стороны бокового зонта на высоте, необходимой для свободного перемещения съемной части укрытия главного желоба посредством манипулятора, при этом верхний зонт имеет длину, обеспечивающую полное перекрытие съемной части и 1/3 длины средней части укрытия главного желоба, и ширину - с возможностью перекрытия или равную ширине главного желоба с каждой стороны, причем свободная сторона верхнего зонта установлена на опорную стенку, а его противоположная сторона примыкает к фурменной площадке печи и прикреплена к опоре верхнего зонта.

Недостатком данного способа является отсутствие описания процесса футеровки укрытий главных желобов и возможного ремонта футеровки.

Известны футерованные крышки, применяемые на главных желобах [2] (патент RU 2 260 057 C1 «Литейный двор доменной печи», МПК C21B 7/14, опубл. 10.09.2005), содержащие по меньшей мере один главный желоб с футерованными крышками, транспортные желоба, комплекс оборудования вскрытия и закрытия чугунной летки и манипулятор подъема крышки главного желоба, согласно изобретению стрела манипулятора установлена на поворотном механизме, размещенном на стойке с основанием, с возможностью поворота и обслуживания двух чугунных леток, крюки жестко закреплены на оси, установленной на стреле и связанной через рычаг с гидроцилиндром поворота крюков в вертикальной плоскости, с возможностью одновременного захвата проушин, закрепленных к крышке главного желоба по ее длине, которая имеет опоры в виде листовых накладок, контактирующие при подъеме стрелы с упорами, размещенными на стреле, с возможностью одновременного поворота крышки главного желоба в вертикальной плоскости и удаления переднего продольного торца крышки со стороны комплекса оборудования на величину, обеспечивающую свободный проход максимального по высоте участка механизма вскрытия чугунной летки, и удаления заднего продольного торца крышки на величину, достаточную для свободного прохода инструмента механизма вскрытия чугунной летки.

Недостатком данного изобретения является отсутствие описания процесса футеровки укрытий главных желобов и возможного восстановления футеровки.

Известна огнеупорная бетонная смесь, применяемая для футеровки различных тепловых агрегатов, например, крышек тепловых агрегатов [3] (патент RU 2 331 617 C2 «Огнеупорная бетонная смесь», МПК C04B 35/66, опубл. 20.08.2008), содержащая андалузитовый заполнитель, реактивный глинозем, тонкодисперсный кремнезем и высокоглиноземистый цемент, согласно изобретению огнеупорная бетонная смесь дополнительно содержит триполифосфат натрия и лимонную кислоту, а андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фр. 0-5 мм, 23-28 фр. менее 55 мкм при следующем соотношении компонентов, мас.%: андалузитовый заполнитель 77-82; реактивный глинозем 10-12; тонкодисперсный кремнезем 4,5-5; высокоглиноземистый цемент 4-6; триполифосфат натрия (сверх 100%) 0,12-0,15; лимонная кислота (сверх 100%) 0,012-0,015.

Недостатком данного изобретения является отсутствие описания применения данного решения при футеровке укрытий главных желобов доменной печи.

Техническим результатом изобретения является увеличение срока службы огнеупорной футеровки защитного укрытия главного желоба, снижение удельного расхода огнеупорных материалов, снижение временных трудозатрат для проведения футерованных работ и на механический ремонт металлического корпуса.

Указанный технический результат обеспечивается благодаря тому, что в способе футеровки защитного укрытия главного желоба доменной печи 1, включающий смешивание огнеупорных компонентов, получение виброналивного огнеупорного бетона, установку опалубки, заливку виброналивного огнеупорного бетона в опалубку, виброусадку и последующую сушку, предусмотрены следующие отличия: в качестве виброналивного огнеупорного бетона используют комбинированную смесь на основе глинозёмсодержащих материалов, при этом для участка огнеупорной футеровки 3 с изнашиваемой рабочей поверхностью 5 применяют виброналивной огнеупорный бетон с содержанием глинозема в пределах 63-85% с формированием участка огнеупорной футеровки 3 с восстановленной поверхностью 9, а для участка огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6 применяют виброналивной огнеупорный бетон с содержанием глинозема 44-84% с формированием участка огнеупорной футеровки 3 с восстановленной поверхностью 10, причем восстановленные рабочие поверхности 9 и 10 слоев огнеупорной футеровки 3 разделяют в области линии разграничения зон виброналивных огнеупорных бетонов 8, расположенной по центру рабочей поверхности 4.

Кроме того, для формирования восстановленной рабочей поверхности 11 огнеупорной футеровки 3 в качестве восстановленной рабочей поверхности 9 применяют виброналивной бетон с содержанием глинозема не менее 85%, а для формирования восстановленных рабочих поверхностей 9 и 10 огнеупорной футеровки 3 применяют саморастекающийся огнеупорный бетон.

Кроме того, толщину огнеупорной футеровки 3 с восстановленной рабочей поверхностью 11 рассчитывают по формуле:

H = h × К1 (1),

где h - толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10, мм;

К1 - постоянный коэффициент, равный 0,1 - 9.

Кроме того, длина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 (фиг. 9) рассчитывают по формуле:

S1 = S2 × К2 (2),

S1 = S2 × К2 (2),

где S2 - длины огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10;

К2 - постоянный коэффициент, равный 0,1 - 9.

Изобретение поясняется чертежами:

Фиг. 1 - Общий вид главного желоба доменной печи 1 и его защитного укрытия;

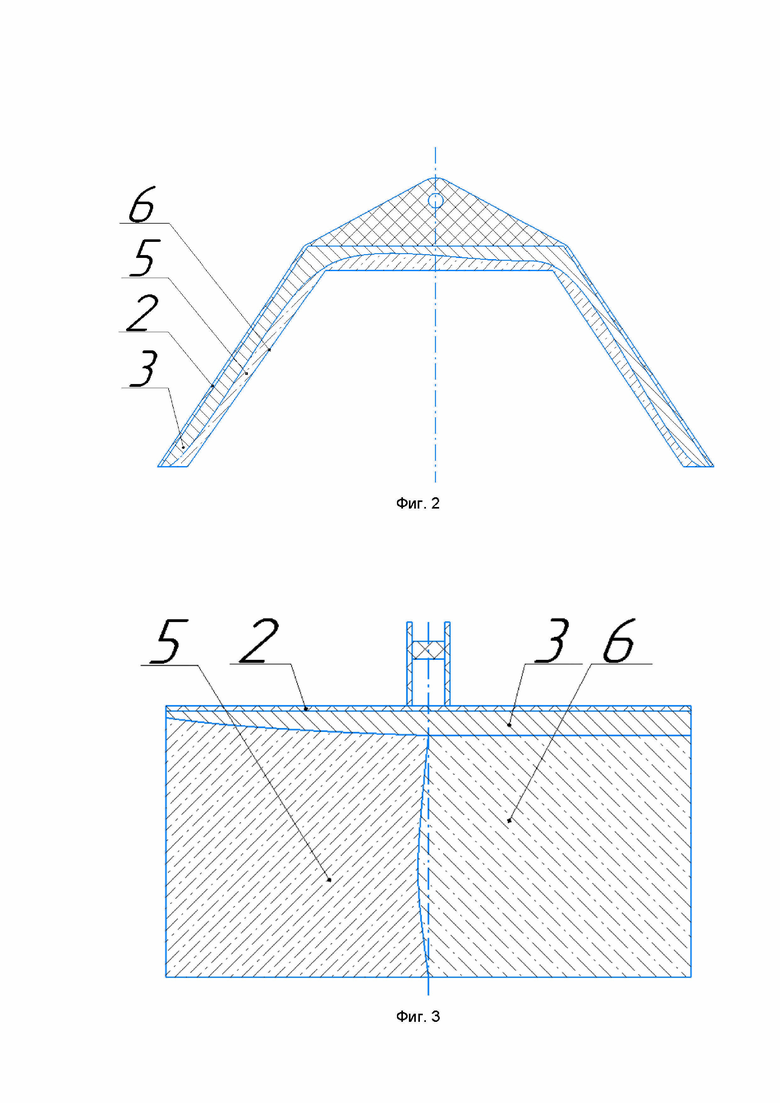

Фиг. 2 - Схема износа огнеупорной футеровки защитного укрытия;

Фиг. 3 - Огнеупорная футеровка защитного укрытия с износом рабочей поверхности;

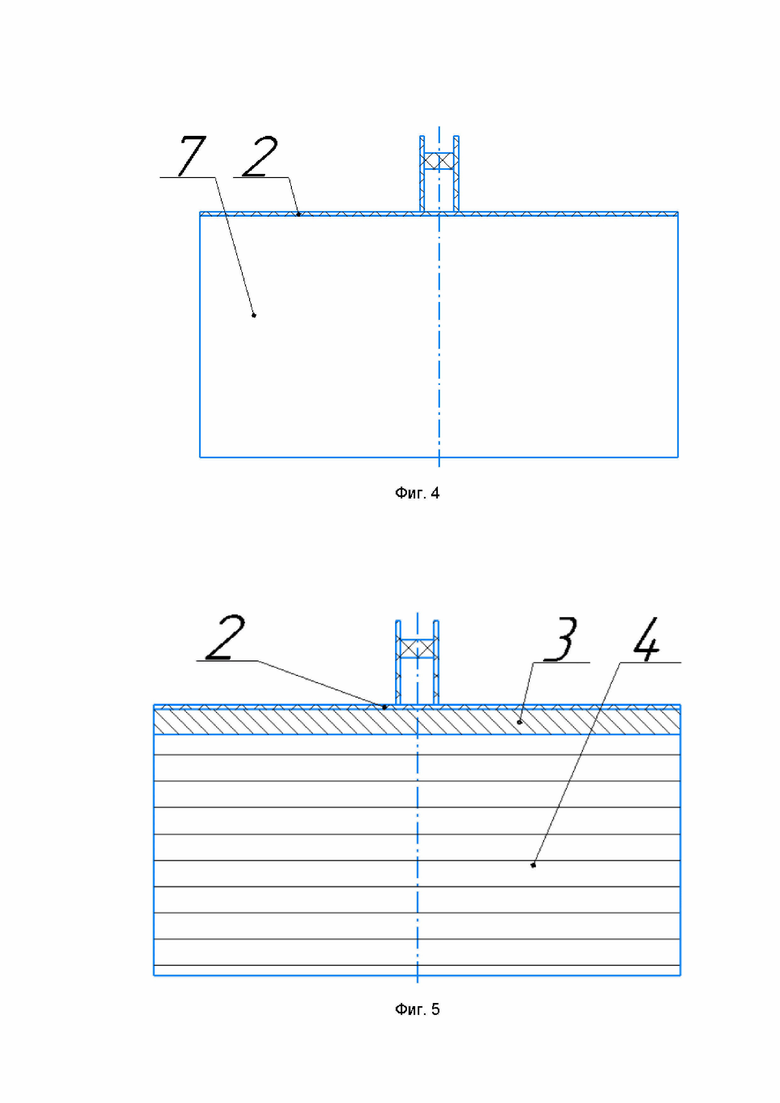

Фиг. 4 - Защитное укрытие с удаленной огнеупорной футеровкой;

Фиг. 5 - Огнеупорная футеровка защитного укрытия с рабочей поверхностью 4;

Фиг. 6 - Огнеупорная футеровка защитного укрытия с восстановленной рабочей поверхностью 9 и с восстановленной рабочей поверхностью 10;

Фиг. 7 - Огнеупорная футеровка защитного укрытия с восстановленной рабочей поверхностью 11;

Фиг. 8 - Огнеупорная футеровка защитного укрытия с восстановленной рабочей поверхностью 9 уменьшенной толщины;

Фиг. 9 - Огнеупорная футеровка защитного укрытия с восстановленной рабочей поверхностью 9 уменьшенной длины.

Описание ссылочных позиционных номеров:

1 Главный желоб доменной печи;

2 Металлический корпус;

3 Огнеупорная футеровка;

4 Рабочая поверхность;

5 Изнашиваемая рабочая поверхность;

6 Менее изнашиваемая рабочая поверхность;

7 Поверхность металлического корпуса;

8 Линия разграничения зон виброналивных огнеупорных бетонов;

9 Восстановленная рабочая поверхность огнеупорной футеровки 3 с применением виброналивного бетона с содержанием глинозема в пределах 63-85%;

10 Восстановленная рабочая поверхность огнеупорной футеровки 3 с применением виброналивного бетона с содержанием глинозема в пределах 44-84%;

11 Восстановленная рабочая поверхность огнеупорной футеровки 3 с применением виброналивного бетона с содержанием глинозема не менее 85%;

h - толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10, мм;

H - толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9, мм;

К1 - постоянный коэффициент, равный 0,1 - 9;

S1 - длина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9, мм;

S2 - толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10, мм;

К2 - постоянный коэффициент, рвный 0,1 - 9.

Сущность предложенного способа заключается в следующем.

Главный желоб доменной печи 1 оборудован защитным укрытием, имеющий металлический корпус 2 огнеупорную футеровку 3, выполненную из огнеупорных материалов, например, виброналивными бетонами, с рабочей поверхностью 4 (Фиг. 1).

В процессе эксплуатации огнеупорной футеровки 3 защитного укрытия рабочая поверхность 4 огнеупорной футеровки 3 подвергается разрушению от воздействия высоких температур, химического и абразивного воздействия горновых газов и жидких продуктов расплава в процессе продувки доменной печи, в результате чего образуется изнашиваемая рабочая поверхность 5 огнеупорной футеровки 3 (Фиг. 2).

Эксплуатация защитного укрытия с изнашиваемой рабочей поверхностью 5 огнеупорной футеровки 3 главного желоба доменной печи 1 может привести к полному разрушению огнеупорной футеровки 3, прогару металлического корпуса 2. Также износ огнеупорной футеровки 3 защитного укрытия может приводить к разгару огнеупорной футеровки главного желоба доменной печи 1 и снижению эффективности работы аспирационной системы.

В большинстве случаев изнашиваемая рабочая поверхность 5 огнеупорной футеровки 3 формируется локально, другими словами, огнеупорная футеровка 3 защитного укрытия имеет менее изнашиваемую рабочую поверхность 6 (Фиг. 3) и изнашиваемую рабочую поверхность 5 огнеупорной футеровки 3. В таком случае защитное укрытие выводится из эксплуатации.

Выведенное из эксплуатации защитное укрытие главного желоба доменной печи 1 подвергают полной ломке огнеупорной футеровке 3 до поверхности металлического корпуса 7 (Фиг. 4). Процесс ломки футеровки производят ручным способом с помощью пневматического отбойного молотка, либо механизированным способом с помощью манипулятора для ломки футеровки, управление которым осуществляет технологический персонал с приборной панели кабины или ручного дистанционного пульта управления. Чтобы удалить участок огнеупорной футеровки 3 менее изнашиваемой рабочей поверхности 6 требуется намного больше временных трудозатрат на процесс ломки футеровки, чем для участка огнеупорной футеровки 3 изнашиваемой рабочей поверхности 5. После удаления огнеупорной футеровки 3 защитное укрытие представляет собой только конструкции металлического корпуса 2.

После демонтажа огнеупорной футеровки 3 металлический корпус 2 подвергают механическому ремонту в случае необходимости, производят монтаж стальных анкеров и футеруют с формированием восстановленной рабочей поверхности 4 (Фиг. 5).

Изначально футеруют верхнюю горизонтальную часть укрытий. Металлический корпус 2 переворачивают в позицию ремонта (сводом вниз), с торцевых частей защитного укрытия устанавливают опалубку в виде металлического листа, который точечно крепят к металлическому корпусу 2 с помощью электродуговой сварки. После установки опалубки производят формирование огнеупорной футеровки 3 методом заливки огнеупорным виброналивным бетоном толщиной 150-250 мм. Ограничением уровня заливки бетоном служат ранее выставленные маяки под уровень задаваемой восстановленной рабочей поверхности 4, либо металлическая опалубка, верхняя кромка которой выставлена под необходимый уровень заливки заданной восстановленной рабочей поверхности 4. После завершения процесса твердения горизонтального участка огнеупорной футеровки 3 и формирования восстановленной рабочей поверхности 4 свода защитного укрытия опалубку удаляют, защитное укрытие кантуют на одну из боковых стен, аналогичным методом производят монтаж опалубки и заливку огнеупорным виброналивным бетоном толщиной 150-250 мм с формированием восстановленной рабочей поверхности 4 одной из боковых стен защитного укрытия. После завершения процесса твердения огнеупорного бетона одной из стен участка огнеупорной футеровки 3 производят аналогичные операции по футеровке оставшейся боковой стены с формированием восстановленной рабочей поверхности 4 оставшейся боковой стены защитного укрытия.

Данный способ ремонта сопровождается высоким удельным расходом огнеупорных материалов для формирования огнеупорной футеровки 3 защитных укрытий, высокой степенью трудозатрат персонала в процессе замены футеровки.

Основной целью рационального использования огнеупорных материалов для огнеупорной футеровки 3 защитного укрытия главного желоба доменной печи 1 является равномерный износ огнеупорной футеровки 3 по всей рабочей поверхности 4 без образования изнашиваемой рабочей поверхности 5 и менее изнашиваемой рабочей поверхности 6.

Сущность изобретения заключается в том, что введение комбинированной заливки виброналивными огнеупорными бетонами с различными эксплуатационными характеристиками, позволяет увеличить срок службы огнеупорной футеровки защитных укрытий главных желобов доменной печи 1, снизить удельный расход огнеупорных материалов. Это достигается тем, что участок огнеупорной футеровки 3 после удаления отработанной огнеупорной футеровки 3 с изнашиваемой рабочей поверхностью 5 в процессе футеровки заливается огнеупорным виброналивным бетоном с содержанием глинозема 63-85%, а участок огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6 - огнеупорным виброналивным бетоном с содержанием глинозема 44-84%.

Пределы содержания компонентов в заявляемом изобретении, получены опытно-экспериментальным путем.

Формирование огнеупорной футеровки 3 с изнашиваемой рабочей поверхностью 5 с использованием огнеупорного виброналивного бетона с содержанием глинозема менее заявленных пределов, менее 63%, приводит снижению эксплуатационных характеристик огнеупорной футеровки 3 защитного укрытия и снижению длительности эксплуатации защитного укрытия.

Формирование огнеупорной футеровки 3 с изнашиваемой рабочей поверхностью 5 с использованием огнеупорного виброналивного бетона с содержанием глинозема более заявленных пределов, более 85%, приводит к увеличению эксплуатационных характеристик огнеупорной футеровки 3, но и к удорожанию огнеупорного виброналивного бетона, при этом необходимо оценивать экономическую и техническую целесообразность использования огнеупорного виброналивного бетона по соотношению: стоимость - стойкость.

Формирование огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6 с использованием огнеупорного виброналивного бетона с содержанием глинозема менее заявленных пределов, менее 44%, приводит снижению эксплуатационных характеристик огнеупорной футеровки 3 защитного укрытия и снижению длительности эксплуатации защитного укрытия.

Формирование огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6 с использованием огнеупорного виброналивного бетона с содержанием глинозема более заявленных пределов, более 84%, приводит удорожанию огнеупорного виброналивного бетона, отсутствии его экономической и технической целесообразности использования.

Формирование огнеупорной футеровки 3 с восстановленной рабочей поверхностью 11 с применением виброналивного бетона с содержанием глинозема не менее заявленных пределов, не менее 85%, приводит увеличению эксплуатационных характеристик огнеупорной футеровки 3, но и к удорожанию огнеупорного виброналивного бетона, при этом необходимо оценивать экономическую и техническую целесообразность использования огнеупорного виброналивного бетона по соотношению: стоимость - стойкость.

Формирование огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 и восстановленной рабочей поверхностью 10 с применением саморастекающегося огнеупорного бетона обеспечивает простоту укладки огнеупорного материала, отсутствие применения процедуры виброусадки с применением глубинных вибраторов, высвобождение трудовых человеческих ресурсов.

Толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 (Фиг. 8), определяемая по формуле H = h × К1, и длина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 (Фиг. 9), определяемая по формуле S1 = S2 × К2, объясняется необходимостью соблюдения данных коэффициентов, так как итог мероприятия оценивается на предмет экономической и технической целесообразности использования огнеупорного виброналивного бетона по соотношению: стоимость - стойкость.

При увеличении толщины огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 и соответствии постоянного К1, равного более 9, эксплуатационные свойства огнеупорной футеровки 3 увеличатся, однако, это приведет и к увеличению удельного расхода огнеупорного виброналивного бетона.

При уменьшении толщины огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 и соответствии постоянного К1, равного менее 0,1, эксплуатационные свойства огнеупорной футеровки 3 снизятся, возможен прогар огнеупорной футеровки 3 и металлического корпуса 2.

При увеличении длины огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 и соответствии постоянного К2, равного более 9, эксплуатационные свойства огнеупорной футеровки 3 увеличатся, однако, это приведет и к увеличению удельного расхода огнеупорного виброналивного бетона.

При уменьшении толщины огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 и соответствии постоянного К2, равного менее 0,1, увеличение эксплуатационных характеристик огнеупорной футеровки 3 защитных укрытий не просматривается, наоборот, это приведет к снижению стойкости огнеупорной футеровки 3 и увеличению удельного расхода виброналивного бетона.

На Фиг. 6, Фиг. 8, Фиг. 9 приведены различные варианты восстановленных рабочих поверхностей 9 и 10 огнеупорной футеровки 3, и на Фиг. 7 приведен вариант восстановленных рабочих поверхностей 11 и 10 огнеупорной футеровки 3, которые разделены линией разграничения зон виброналивных огнеупорных бетонов 8, например, с расположением рабочих поверхностей 9 и 10 слоев огнеупорной футеровки 3 по центру рабочей поверхности 4 (Фиг. 6) обеспечивается равномерный износ огнеупорной футеровки 3, с расположением зоны виброналивных огнеупорных бетонов 8 рабочих поверхностей 9 и 10 слоев огнеупорной футеровки 3 в сторону рабочих поверхностей 9 обеспечивается увеличение стойкости огнеупорной футеровки 3 защитных укрытий, увеличение стоимости затрат на формирование огнеупорной футеровки 3, при этом необходимо оценивать экономическую и техническую целесообразность использования огнеупорного виброналивного бетона по соотношению: стоимость - стойкость.

Заявляемый способ футеровки защитных укрытий главных желобов доменной печи 1, был опробован в доменном цехе АО «ЕВРАЗ НТМК».

Примеры.

Формирование огнеупорной футеровки 3 производят только в одном горизонтальном положении. Последовательность футеровки защитного укрытия осуществляется следующим образом. После вывода из эксплуатации защитного укрытия отработанная футеровка удалялась с помощью манипулятора, управление которого производилось огнеупорщиком дистанционно с пульта. Металлический корпус 2 защитного укрытия после удаления остатков отработанной огнеупорной футеровки 3, проведения механического ремонта и монтажа стальных анкеров к поверхности металлического корпуса 7 переворачивали в позицию ремонта сводом вниз.

Далее производили монтаж опалубки. С торцевой стороны защитного укрытия огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6, устанавливали опалубку в виде металлического листа, который точечно монтировали к металлическому корпусу 2 с помощью электродуговой сварки, а также по линии разграничения зон огнеупорных виброналивных бетонов 8 (фиг. 6), различных по содержанию глинозема, преимущественно расположенной по центру поверхности металлического корпуса 7 внутреннего пространства защитного укрытия.

После установки опалубки производили формирование огнеупорной футеровки 3 методом заливки огнеупорным виброналивным бетоном с содержанием глинозема 65% с формированием восстановленной рабочей поверхности 10 толщиной 200 мм. Для лучшей укладки виброналивного бетона использовали глубинные вибраторы. Ограничением уровня заливки виброналивного бетона служили ранее выставленные маяки задаваемой толщины восстановленной рабочей поверхности 10, либо кромка металлической опалубки, выставленная под необходимый уровень заливки.

После завершения процесса твердения горизонтального участка огнеупорной футеровки 3 свода с восстановленной рабочей поверхностью 10 с применением виброналивного бетона с содержанием глинозема 65% длительностью 24 часа, опалубку удаляли. После чего производили монтаж опалубки с торцевой стороны защитного укрытия, где ранее была образована изнашиваемая рабочая поверхность 5 огнеупорной футеровки 3 аналогичным способом. В качестве линии разграничения зон огнеупорных виброналивных бетонов 8, где ранее была удалена опалубка, служила сформированная торцевая часть огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 с применением виброналивных бетоном с содержанием глинозема 80%. Для формирования огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 использовали виброналивной бетон с содержанием глинозема 80%. После завершения процесса твердения горизонтального участка огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 длительностью 24 часа опалубку удаляли.

Защитное укрытие кантовали на одну из боковых сторон, таким образом, чтобы добиться горизонтального положения боковой стороны укрытия. После чего производили монтаж опалубки аналогичным способом - с торцевой стороны, где ранее находилась огнеупорная футеровка 3 с менее изнашиваемой поверхностью 6, и по линии разграничения зон огнеупорных виброналивных бетонов 8. Затем осуществляли заливку огнеупорным виброналивным бетоном с содержанием глинозема 65% с формированием восстановленной рабочей поверхности 10 огнеупорной футеровки 3. После завершения процесса твердения виброналивного бетона огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10 длительностью 24 часа, опалубку удаляли. После чего производили монтаж опалубки с торцевой стороны защитного укрытия, где ранее была образована изнашиваемая рабочая поверхность 5 огнеупорной футеровки 3 аналогичным способом. В качестве линии разграничения зон огнеупорных виброналивных бетонов 8, где ранее была удалена опалубка, служила сформированная торцевая часть огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10 с применением виброналивного бетона с содержанием глинозема 65%. Для формирования огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 использовали виброналивной бетон с содержанием глинозема 80%. После завершения процесса твердения горизонтального участка огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 длительностью 24 часа, опалубку удаляли.

Таким образом формировали футеровку боковой стороны защитного укрытия. Аналогичным образом футеровали оставшуюся боковую сторону защитного укрытия.

Указанный результат достигается тем, что данная технология футеровки защитных укрытий главных желобов способствует снижению расхода огнеупорных материалов, затрат на закуп огнеупорных материалов, снижению человеческих трудозатрат на технологический процесс огнеупорной футеровки и механический ремонт металлоконструкций защитного укрытия.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Источники информации:

[1] Патент RU №2715265 С1 «Комплекс сбора и удаления горновых газов от главного желоба доменной печи», СПК C21B 7/14, опубл. 26.02.2020;

[2] Патент RU №2260057 C1 «Литейный двор доменной печи», МПК C21B 7/14, опубл. 10.09.2005;

[3] Патент RU №2331617 C2 «Огнеупорная бетонная смесь», МПК C04B 35/66, опубл. 20.08.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс сбора и удаления горновых газов от главного желоба доменной печи | 2019 |

|

RU2715265C1 |

| Комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи | 2024 |

|

RU2837072C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2004 |

|

RU2267472C2 |

| УКРЫВАЮЩИЙ АСПИРАЦИОННЫЙ КОМПЛЕКС ГЛАВНОГО ЖЕЛОБА ДОМЕННОЙ ПЕЧИ | 2021 |

|

RU2775977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Главный желоб доменной печи | 1977 |

|

SU691492A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2410361C1 |

| Главный желоб доменной печи | 1976 |

|

SU573503A1 |

| Способ ремонта футеровки главного желоба доменной печи | 2023 |

|

RU2823415C1 |

| Главный горновой желоб доменной печи | 1980 |

|

SU881119A1 |

Изобретение относится к области металлургии и может быть использовано при производстве бетонных смесей для футеровки защитных укрытий главных желобов доменных печей. После удаления отработанной огнеупорной футеровки для участка огнеупорной футеровки с изнашиваемой рабочей поверхностью используют виброналивной огнеупорный бетон с содержанием глинозема 63-85% с формированием участка огнеупорной футеровки с восстановленной поверхностью, а для участка огнеупорной футеровки с менее изнашиваемой рабочей поверхностью - виброналивной огнеупорный бетон с содержанием глинозема 44-84% с формированием участка огнеупорной футеровки с восстановленной поверхностью, причем восстановленные рабочие поверхности слоев огнеупорной футеровки разделяют в области линии разграничения зон виброналивных огнеупорных бетонов, расположенной по центру рабочей поверхности. Изобретение направлено на повышение срока службы огнеупорной футеровки защитного укрытия главного желоба, снижение удельного расхода огнеупорных материалов, снижение временных трудозатрат для проведения футерованных работ и механического ремонта металлического корпуса. 3 з.п. ф-лы, 9 ил., 1 пр.

1. Способ футеровки защитного укрытия главного желоба доменной печи, включающий смешивание огнеупорных компонентов, получение виброналивного огнеупорного бетона, установку опалубки, заливку виброналивного огнеупорного бетона в опалубку, виброусадку и последующую сушку, отличающийся тем, что после удаления отработанной огнеупорной футеровки для участка огнеупорной футеровки 3 с изнашиваемой рабочей поверхностью 5 используют виброналивной огнеупорный бетон с содержанием глинозема 63-85% с формированием участка огнеупорной футеровки 3 с восстановленной поверхностью 9, а для участка огнеупорной футеровки 3 с менее изнашиваемой рабочей поверхностью 6 - виброналивной огнеупорный бетон с содержанием глинозема 44-84% с формированием участка огнеупорной футеровки 3 с восстановленной поверхностью 10, причем восстановленные рабочие поверхности 9 и 10 слоев огнеупорной футеровки 3 разделяют в области линии разграничения зон виброналивных огнеупорных бетонов 8, расположенной по центру рабочей поверхности 4.

2. Способ по п. 1, отличающийся тем, что для формирования восстановленной рабочей поверхности 11 огнеупорной футеровки 3 в качестве восстановленной поверхности 9 используют виброналивной огнеупорный бетон с содержанием глинозема не менее 85%.

3. Способ по п. 1, отличающийся тем, что для формирования восстановленных рабочих поверхностей 9 и 10 огнеупорной футеровки 3 используют саморастекающийся огнеупорный бетон.

4. Способ по п. 1, отличающийся тем, что толщину огнеупорной футеровки 3 с восстановленной рабочей поверхностью 9 рассчитывают по формуле:

H = h × К1 (1),

где h - толщина огнеупорной футеровки 3 с восстановленной рабочей поверхностью 10, мм;

К1 - постоянный коэффициент, равный 0,1-9.

| ЛИТЕЙНЫЙ ДВОР ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2260057C1 |

| Комплекс сбора и удаления горновых газов от главного желоба доменной печи | 2019 |

|

RU2715265C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| CN 109487024 A, 19.03.2019 | |||

| Объемный резонатор | 1987 |

|

SU1450020A1 |

Авторы

Даты

2024-03-13—Публикация

2023-04-24—Подача