Изобретение относится к черной металлургии, и может быть использовано термической обработки футеровки защитного укрытия главного желоба доменной печи.

Известен узел подвода газа к горелочному устройству для сушки ковшей [1] (авторское свидетельство SU №787851 А1; МПК F26В 21/00; F26В 3/18; F23D 15/02, опубл. 15.12.1980 бюл. № 46) содержащий газопровод, цилиндрический коллектор, установленный с возможностью поворота на выходном конце газопровода, снабженный системой газораздаточных штуцеров.

Недостатком этого устройства является отсутствие равномерного распределения тепла по всей поверхности футеровки, отличающийся множеством горелочных устройств.

Известно горелочное устройство теплового агрегата [2] (авторское свидетельство SU №1185016; МПК F23С5/00, опубл.15.10.1985), содержащее воздушный и газовый коллекторы и соосно установленные воздушные сопла и газоподводящие трубки, причем воздушный коллектор выполнен в виде швеллера, примыкающего полками к внутренней поверхности теплового агрегата, а воздушные сопла выполнены перфорированными и размещены внутри указанного коллектора в контакте со стенкой теплового агрегата и с выводом одного конца за пределы коллектора через основание швеллера.

Недостатком этого устройства является отсутствие футеровки горелочного тоннеля, а также отсутствие рассекателя для равномерного распределения тепла по всей поверхности футеровки.

Наиболее близким (прототипом) по технической сущности к заявляемому способу является установка для разогрева футеровки металлургических ковшей [3] (авторское свидетельство SU 1678522 А1; МПК В22D41/02, опубл. 23.09.1991. бюл.), содержащая самоходную тележку с ковшом, раму, на которой смонтирована футерованная крышка с горелкой и вытяжным узлом, и привод, причем установка снабжена соединенным с приводом подвижным кольцом с кронштейнами, на которых установлены катки, направляющими, закрепленными на корпусе крыши с возможностью взаимодействия с катками, и диском, размещенным на нижней поверхности кольца с возможностью взаимодействия с верхним торцом ковша, при этом крышка снабжена уплотнением, расположенным по периметру.

Недостатком этого способа является то, что отсутствует горелочный тоннель, и рассекатель, и то, что данное изобретение направленно на разогрев ковша перед приемом плавки, а также на усиление герметизации между ковшом и горелочным устройством.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является увеличение срока службы футеровки защитного укрытия главного желоба 1, снижение удельного расхода огнеупорных материалов, используемых для футеровки, равномерная циркуляция продуктов горения газовоздушной смеси в рабочем пространстве 5.

Указанный технический результат достигается за счет того, что комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи, содержащий футерованную подину 2, на которой установлены защитное укрытие главного желоба 1, стационарная торцевая стенка 3 и подвижная торцевая стенка 4, в соответствии с изобретением он оснащен горелочным устройством 6, установленным в отверстие 12 торцевой стенки 3, горелочным тоннелем 7, образованным путем примыкания металлической гильзы 9, расположенной внутри рабочего пространства 5 защитного укрытия главного желоба 1 к отверстию 12, рассекателем 8, представляющим собой V-образную конструкцию, образуя линию рассечения 15 продуктов горения газовоздушной смеси, из огнеупорных изделий 14 и установленным на футерованную подину 2 напротив горелочного тоннеля 7 с возможностью линейного перемещения по всей длине футерованной подины 2, при этом высота размещения горелочного тоннеля 7, расстояние от торца горелочного тоннеля 7 до рассекателя 8, высота рассекателя 8 выполнены со следующими соотношениями размеров:

H1 = (0,2-0,6) H (1);

L1 = (0,1-0,9) L (2);

h = (0,3-0,7) H (3),

где H1 – высота размещения горелочного тоннеля 7 над футерованной

подиной 2, мм;

H – высота стационарной торцевой стенки 3, мм;

L1 – расстояние от торца горелочного тоннеля 7 до рассекателя 8, мм;

L – длина защитного укрытия главного желоба 1, мм;

h – высота рассекателя 8, мм,

а подвижная торцевая стенка 4 имеет в верхней части отверстие 13.

Кроме того, металлическая гильза 9 расположена вне рабочего

пространства 5 защитного укрытия главного желоба 1.

Кроме того, металлическая гильза 9 снаружи футерована огнеупорным блоком 10.

Кроме того, огнеупорный блок 10, размещен в защитном кожухе 11 и жестко закреплен к стационарной торцевой стенке 3 с помощью электродуговой сварки.

Кроме того, в качестве огнеупорных изделий 14 для рассекателя 8 используют изделия из огнеупорных бетонов или кладку огнеупорными кирпичами, образующие V-образную конструкцию.

Кроме того, в качестве материала для огнеупорного блока 10 используют огнеупорный бетон, залитый в опалубку.

Кроме того, в качестве горелочного устройства 6 используют двухпроводную горелку.

Это обеспечивает равномерное распределение циркуляции тепловых потоков в рабочем пространстве 5 защитного укрытий главного желоба 1.

Причинно-следственная связь между существенными признаками заявляемого изобретения и достигаемых технических результатов заключается в следующем.

Сущность предложенного способа заключается в следующем.

Термическая обработка футеровки защитного укрытия главного желоба 1 доменной печи реализуется при помощи комплекса, схема которого представлена на Фиг. 1 и Фиг. 2.

Наличие рассекателя 8, выполненного из огнеупорных изделий 14, выложенных в несколько рядов в виде V-образной конструкции, и направленной линии рассечения 15 рассекателя 8 позволяет распределять горячие потоки продуктов горения газовоздушной смеси, поступающих из горелочного устройства 6, обеспечивать равномерную циркуляцию продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1.

Наличие отверстия 13, расположенного в верхней части подвижной торцевой стенки 4, позволяет отводить продукты горения газовоздушной смеси из рабочего пространства 5 защитного укрытия главного желоба 1.

Наличие горелочного тоннеля 7, выполненного в виде отверстия 12 в неподвижной торцевой стенке 3, к которому примыкает металлическая гильза 9, позволяет обеспечить требуемую геометрию факела продуктов горения газовоздушной смеси.

Использование двухпроводной горелки в качестве горелочного устройства 6 позволяет в большом диапазоне смешивать и регулировать газовоздушную смесь.

Наличие защитного кожуха 11 и огнеупорного блока 10 позволяет обеспечить защиту от перегрева металлической гильзы 9 и обеспечить ее высокий ресурс эксплуатации.

Наличие металлической гильзы 9, размещенной в горелочном тоннеле 7, позволяет минимизировать разрушение огнеупорного блока 10 и стабилизирует скорость движения газовоздушной смеси для обеспечения требуемой геометрии факела продуктов горения газовоздушной смеси.

В процессе разработки патентуемого комплекса определены оптимальные соотношения размеров высоты размещения горелочного тоннеля 7 над футерованной подиной 2 и высоты стационарной торцевой стенки 3, расстояния от торца горелочного тоннеля 7 до рассекателя 8 и длины защитного укрытия главного желоба 1, высоты рассекателя 8 и высоты стационарной торцевой стенки 3, которые обеспечивают равномерную циркуляцию продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1 доменной печи.

В частности, при выполнении высоты размещения H1 горелочного тоннеля 7 над футерованной подиной 2, высоты h рассекателя 8 и расстояния L1 от торца горелочного тоннеля 7 до рассекателя 8 (Фиг.1 и Фиг.2) проведенные исследования позволяют констатировать, что для достижения равномерной циркуляции продуктов горения газовоздушной смеси в рабочем пространстве 5 высота размещения горелочного тоннеля 7 (H1) над футерованной подиной 2 и высота стационарной торцевой стенки 3 (H), расстояние от торца горелочного тоннеля 7 до рассекателя 8 (L1) и длина защитного укрытия главного желоба 1 (L), высота (h) рассекателя 8 и высота (H) стационарной торцевой стенки 3, должны быть выполнены со следующими соотношениями размеров:

H1 = (0,2-0,6) H (1),

где H1 – высота размещения горелочного тоннеля 7 над футерованной

подиной 2, мм;

H – высота стационарной торцевой стенки 3, мм,

L1 = (0,1-0,9) L (2),

где L1 – расстояние от торца горелочного тоннеля 7 до рассекателя 8, мм;

L – длина защитного укрытия главного желоба 1, мм,

h = (0,3-0,7) H (3),

где h – высота рассекателя 8, мм;

H – высота стационарной торцевой стенки 3, мм.

Данные зависимости основываются на результатах ряда испытаний на производстве. В ходе испытаний было выявлено, что:

- при величине H1 менее (0,2) Н не обеспечивается равномерное распределение продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1 доменной печи;

- при величине H1 более (0,6) Н возможен перегрев футеровки свода защитного укрытия главного желоба 1, что сопровождается неравномерной термообработкой футеровки стен защитного укрытия главного желоба 1;

- при величине L1 менее (0,1) L возможно перекрытие выхода продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1 доменной печи;

- при величине L1 более (0,9) L фиксируется отсутствие распределения продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1 доменной печи;

- при величине h менее (0,3) Н не обеспечивается равномерное распределение продуктов горения газовоздушной смеси в рабочем пространстве 5 защитного укрытия главного желоба 1 доменной печи;

- при величине h более (0,7) фиксируется неравномерная термообработка локальных зон футеровки свода защитного укрытия главного желоба 1, неустойчивость конструкции рассекателя 8, компенсирующаяся укреплением конструкции рассекателя 8 и увеличением расхода огнеупорных изделий 14.

Патентуемое изобретение предусматривает возможность выполнения металлической гильзы 9 внутри и снаружи зоны рабочего пространства 5 защитного укрытия главного желоба 1, что зависит от возможности установки комплекса в свободные габаритные размеры производственного помещения.

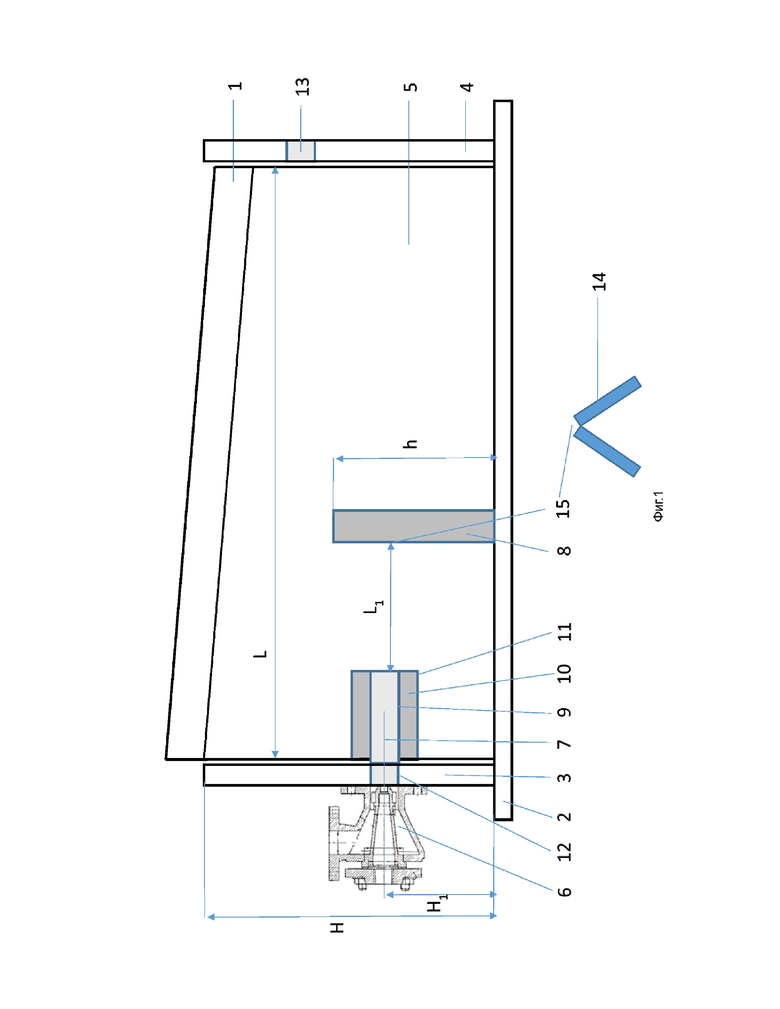

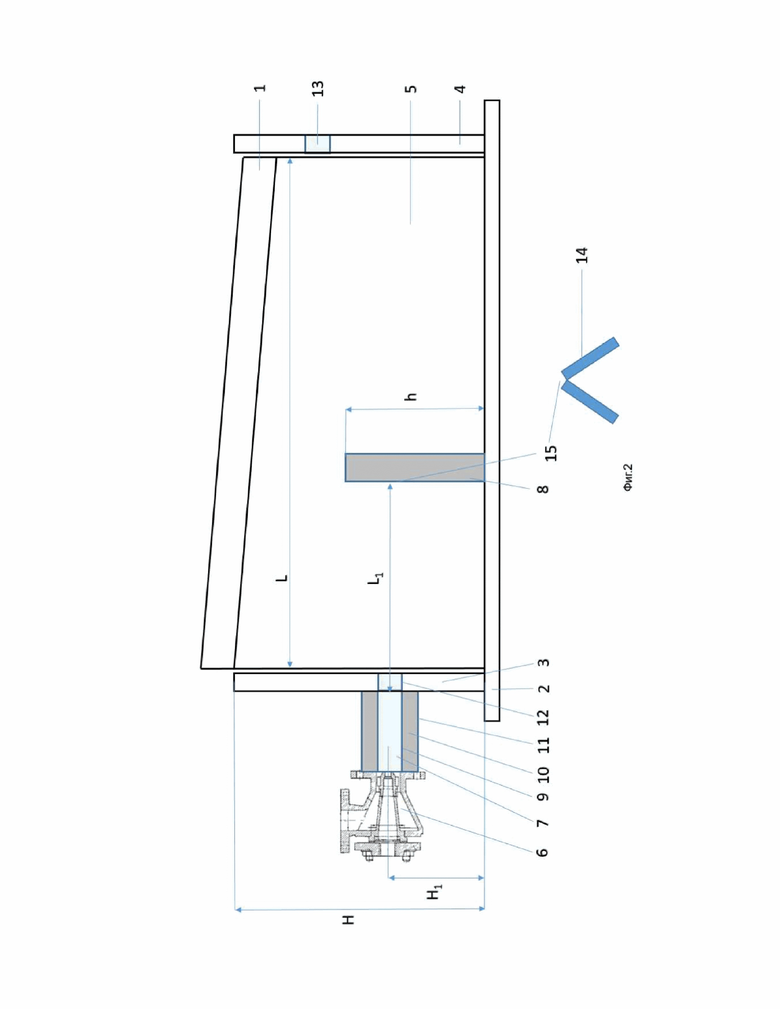

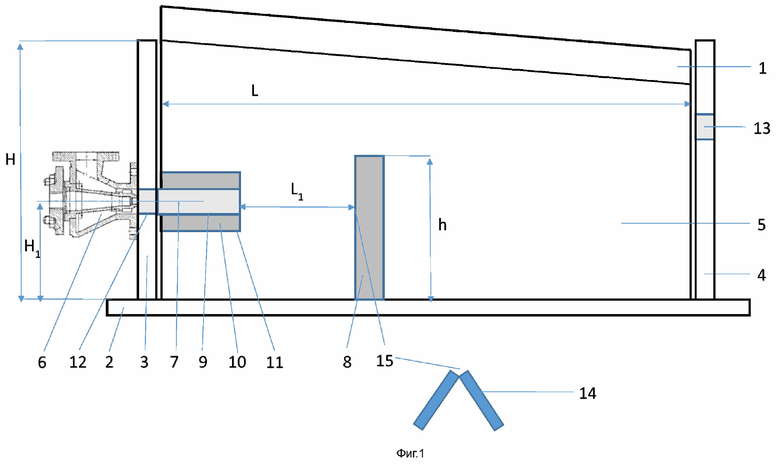

Изобретение поясняется чертежами, на которых изображены:

- Фиг.1 Схема комплекса для термической обработки футеровки защитного укрытия главного желоба 1 доменной печи с расположением металлической гильзы 9 внутри рабочего пространства 5;

- Фиг.2 Схема комплекса для термической обработки футеровки защитного укрытия 1 главного желоба доменной печи с расположением металлической гильзы 9 вне рабочего пространства 5.

Описание ссылочных позиционных номеров:

1 – защитное укрытие главного желоба;

2 – футерованная подина;

3 – стационарная торцевая стенка;

4 – подвижная торцевая стенка;

5 – рабочее пространство;

6 – горелочное устройство;

7 – горелочный тоннель;

8 – рассекатель;

9 – металлическая гильза;

10 – огнеупорный блок;

11 – защитный кожух;

12 – отверстие стационарной торцевой стенки 3;

13 – отверстие подвижной торцевой стенки 4;

14 – огнеупорное изделие;

15 – линия рассечения продуктов горения газовоздушной смеси.

Комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи состоит из защитного укрытия главного желоба 1, футерованной подины 2, стационарной торцевой стенки 3 с отверстием 12 для горелочного устройства 6, подвижной торцевой стенки 4 с отверстием 13 в верхней части для отвода продуктов горения газовоздушной смеси, рассекателя 8, огнеупорного блока 10 с металлической гильзой 9 и защитного кожуха 11.

Рассекатель 8 выполнен из огнеупорного изделия 14 в виде шамотных изделий, которые сложены в несколько рядов, для того, чтобы выдержать высокотемпературную нагрузку при термической обработке футеровки защитного укрытия главного желоба 1 доменной печи. Выбор конструктивного размещения огнеупорных изделий 14 для рассекателя 8 с образованием линии рассечения 15 продуктов горения газовоздушной смеси обусловлен тем, что именно при V-образной конструкции расположения огнеупорных изделий 14 рядами продукты горения газовоздушной смеси, выходящие из горелочного устройства и далее передаваемые по горелочному тоннелю 7, будут рассекаться, равномерно распределяться в рабочем пространстве 5 защитного укрытия главного желоба 1, обеспечивая процесс циркуляции продуктов горения газовоздушной смеси.

Огнеупорный блок 10 выполнен из огнеупорного бетона муллитового состава, чтобы выдержать высокотемпературные нагрузки при термической обработке футеровки защитного укрытия главного желоба 1 доменной печи.

Выбор конструктивных параметров огнеупорного блока 10 обусловлен следующим. Длина огнеупорного блока 10 соответствует длине металлической гильзы 9, размещенной в горелочном тоннеле 7, а ширина огнеупорного блока 10 зависит от соотношения диаметра металлической гильзы 9 и составляет 1:2, что обеспечивает минимизацию разрушения металлической гильзы 9 и сохранение ее целостности в течение всего периода эксплуатации.

Огнеупорный блок 10 выполнен из огнеупорного бетона, залитый в опалубку.

Огнеупорные изделия 14 для рассекателя 8 выполнены из огнеупорных бетонов или кладки из огнеупорных кирпичей, выложенные в виде V-образной конструкции.

На Фиг.1 представлен вариант, когда металлическая гильза 9 находится внутри рабочего пространства 5 и предусматривает, что комплекс для термической обработки футеровки защитного укрытия главного желоба 1 доменной печи включает футерованную подину 2, на которую установлена стационарная торцевая стенка 3 с отверстием 12 для установки горелочного устройства 6 с наружной стороны и примыканием с внутренней ее стороны металлической гильзы 9; установленное на футерованную подину 2 в рабочем положении защитное укрытие главного желоба 1, которое примыкает с одной стороны к стационарной торцевой стенке 3 с отверстием 12, а с противоположной стороны примыкает к подвижной торцевой стенке 4 с отверстием 13 в верхней части, при этом обеспечивается герметичность стыков примыкания защитного укрытия главного желоба 1 к футерованной подине 2, стационарной торцевой стенке 3 и подвижной торцевой стенке 4 посредством укладки в стыки керамоволокнистого материала. Рассекатель 8 установлен в рабочем пространстве 5 защитного укрытия главного желоба 1 на футерованную подину 2 и линией рассечения 15 продуктов горения газовоздушной смеси и размещен напротив горелочного тоннеля 7 на расстоянии, равному L1, определяемому по соотношению (2). Металлическая гильза 9 примыкает к отверстию 12 горелочного тоннеля 7 и с одной стороны жестко закреплена к внутренней стационарной торцевой стенке 3, а другой стороной направлена в сторону рассекателя 8. Металлическая гильза 9 футерована вокруг огнеупорным блоком 10 и размещена в защитном кожухе 11.

На Фиг.2 представлен вариант, когда металлическая гильза 9 находится вне рабочего пространства 5 и предусматривает, что комплекс для термической обработки футеровки защитного укрытия главного желоба 1 доменной печи включает футерованную подину 2, на которую установлена стационарная торцевая стенка 3 с отверстием 12 для установки горелочного устройства с наружной стороны и примыканием с наружной ее стороны металлической гильзы 9; установленное на футерованную подину 2 в рабочем положении защитное укрытие главного желоба 1, которое примыкает с одной стороны к стационарной торцевой стенке 3 с отверстием 12, а с противоположной стороны примыкает к подвижной торцевой стенке 4 с отверстием 13 в верхней части, при этом обеспечивается герметичность стыков примыкания защитного укрытия главного желоба 1 к футерованной подине 2, стационарной торцевой стенке 3 и подвижной торцевой стенке 4 посредством укладки в стыки керамоволокнистого материала. Рассекатель 8 установлен в рабочем пространстве 5 защитного укрытия главного желоба 1 на футерованную подину 2 и линией рассечения 15 продуктов горения газовоздушной смеси размещен напротив горелочного тоннеля 7 на расстоянии, равному L1, определяемому по соотношению (2). Металлическая гильза 9 расположена вне рабочего пространства 5 защитного укрытия главного желоба 1 и с одной стороны жестко закреплена к наружной стационарной стенке 3, а другой свободной стороной соединена с горелочным устройством 6. Металлическая гильза 9 футерована вокруг огнеупорным блоком 10 и размещена в защитном кожухе 11.

Такое размещение рассекателя 8 в рабочем пространстве 5 защитного укрытия главного желоба 1 позволяет увеличить срок службы футеровки защитного укрытия главного желоба 1 и снизить удельный расход огнеупорных материалов, используемых для футеровки защитного укрытия главного желоба 1, за счет обеспечения равномерной циркуляции продуктов горения газовоздушной смеси в рабочем пространстве 5 с распределением термического воздействия по всей поверхности футеровки защитного укрытия главного желоба 1, достичь увеличения полезных площадей производственного помещения, занимаемых оборудованием устройств для термической обработки футеровки защитного укрытия главного желоба 1, обеспечить удобство эксплуатации и обслуживания оборудования.

Комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи работает следующим образом.

Защитное укрытие главного желоба 1 доменной печи устанавливается в рабочее положение на футерованную подину 2 к стационарной торцевой стенке 3 с отверстием 12 с одной стороны, а с противоположной стороны примыкается к подвижной торцевой стенке 4. Производится герметизация рабочего пространства 5 между защитным укрытием главного желоба 1 и стационарной стенкой 3, защитным укрытием главного желоба 1 и подвижной торцевой стенкой 4. В горелочное устройство 6, установленное в отверстие 12 торцевой стенки 3, подается газ, где происходит его воспламенение. Далее в горелочное устройство 6 подается воздух и в горелочном тоннеле 7, примыкающим к стационарной стенке 3 в отверстие 12, образованного металлической гильзой 9, происходит образование газовоздушной смеси. Продукты горения газовоздушной смеси поступают в рабочее пространство 5 защитного укрытия главного желоба 1, выходя из горелочного тоннеля 7, на рассекатель 8, который обеспечивает равномерную циркуляцию продуктов горения газовоздушной смеси в рабочем пространстве 5, далее продукты горения газовоздушной смеси удаляются через отверстие 13 подвижной торцевой стенки 4. Контроль за температурой продуктов горения газовоздушной смеси внутри рабочего пространства 5 осуществляется с помощью термопар, установленных в стационарной торцевой стенке 3 и подвижной торцевой стенке 4. Таким образом осуществляется термическая обработка огнеупорной футеровки защитного укрытия главного желоба 1 доменной печи.

Испытания и апробация опытного образца комплекса для термической обработки футеровки защитного укрытия главного желоба 1 доменной печи подтвердили:

- равномерную циркуляцию продуктов горения газовоздушной смеси в рабочем пространстве 5;

- увеличение срока службы огнеупорной футеровки защитного укрытия главного желоба 1;

- снижение удельного расхода огнеупорных материалов, используемых для футеровки.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Таким образом, данное техническое решение соответствует критерию «новизна».

Использование заявленного способа и комплекса позволяет увеличить срок службы футеровки защитного укрытия главного желоба 1 в среднем на 10%, снизить удельный расход огнеупорных материалов, используемых для футеровки в среднем на 10-12%.

Источник информации

[1] авторское свидетельство SU №787851 А1; МПК F26В 21/00; F26В 3/18; F23D 15/02, опубл. 15.12.1980 бюл. № 46;

[2] авторское свидетельство SU №1185016; МПК F23С 5/00, опубл.15.10.1985;

[3] авторское свидетельство SU 1678522 А1; МПК В22D 41/02, опубл. 23.09.1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХОНАГРЕВАТЕЛЬ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445376C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| Способ футеровки защитного укрытия главного желоба доменной печи | 2023 |

|

RU2815310C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2023 |

|

RU2824148C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2012 |

|

RU2489659C1 |

Изобретение относится к черной металлургии и может быть использовано для сушки защитного укрытия желобов доменной печи. Комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи содержит футерованную подину 2, на которой установлены защитное укрытие главного желоба 1, стационарная торцевая стенка 3 и подвижная торцевая стенка 4. Комплекс оснащен горелочным устройством 6, установленным в отверстие 12 торцевой стенки 3, горелочным тоннелем 7, образованным путем примыкания металлической гильзы 9, снаружи футерованной огнеупорным блоком 10, расположенной внутри или вне рабочего пространства 5 защитного укрытия главного желоба, 1 к отверстию 12, рассекателем 8, представляющим собой V-образную конструкцию, образуя линию рассечения 15 продуктов горения - газовоздушной смеси, из огнеупорных изделий 14 и установленным на футерованную подину 2 напротив горелочного тоннеля 7 с возможностью линейного перемещения по всей длине футерованной подины 2. При этом высота размещения горелочного тоннеля 7, расстояние от торца горелочного тоннеля 7 до рассекателя 8, высота рассекателя 8 выполнены со следующими соотношениями размеров: H1 = (0,2-0,6) H; L1 = (0,1-0,9); h = (0,3-0,7) H, где H1 - высота размещения горелочного тоннеля 7 над футерованной подиной 2, мм; H - высота стационарной торцевой стенки 3, мм; L1 - расстояние от торца горелочного тоннеля 7 до рассекателя 8, мм; L - длина защитного укрытия главного желоба 1, мм; h - высота рассекателя 8, мм, а подвижная торцевая стенка 4 имеет в верхней части отверстие 13. Технический результат заключается в увеличении срока службы футеровки защитного укрытия главного желоба и снижении удельного расхода огнеупорных материалов. 4 з.п. ф-лы, 2 ил.

1. Комплекс для термической обработки футеровки защитного укрытия главного желоба доменной печи, содержащий футерованную подину (2), на которой установлены защитное укрытие главного желоба (1), стационарная торцевая стенка (3) и подвижная торцевая стенка (4), отличающийся тем, что он оснащен горелочным устройством (6), установленным в отверстие (12) торцевой стенки (3), горелочным тоннелем (7), образованным путем примыкания металлической гильзы (9), снаружи футерованной огнеупорным блоком (10), расположенной внутри или вне рабочего пространства (5) защитного укрытия главного желоба (1), к отверстию (12), рассекателем (8), представляющим собой V-образную конструкцию, образуя линию рассечения (15) продуктов горения газовоздушной смеси, из огнеупорных изделий (14) и установленным на футерованную подину (2) напротив горелочного тоннеля (7) с возможностью линейного перемещения по всей длине футерованной подины (2), при этом высота размещения горелочного тоннеля (7), расстояние от торца горелочного тоннеля (7) до рассекателя (8), высота рассекателя (8) выполнены со следующими соотношениями размеров:

H1 = (0,2-0,6) H (1);

L1 = (0,1-0,9) L (2);

h = (0,3-0,7) H (3),

где H1 - высота размещения горелочного тоннеля (7) над футерованной подиной (2), мм;

H - высота стационарной торцевой стенки (3), мм;

L1 - расстояние от торца горелочного тоннеля (7) до рассекателя (8), мм;

L - длина защитного укрытия главного желоба (1), мм;

h - высота рассекателя (8), мм,

а подвижная торцевая стенка (4) имеет в верхней части отверстие (13).

2. Комплекс по п. 1, отличающийся тем, что огнеупорный блок (10) размещен в защитном кожухе (11) и жестко закреплен к стационарной торцевой стенке (3) с помощью электродуговой сварки.

3. Комплекс по п. 1, отличающийся тем, что в качестве огнеупорных изделий (14) для рассекателя (8) используют изделия из огнеупорных бетонов или кладку огнеупорными кирпичами, образующие V-образную конструкцию.

4. Комплекс по п. 1, отличающийся тем, что в качестве материала для огнеупорного блока (10) используют огнеупорный бетон, залитый в опалубку.

5. Комплекс по п. 1, отличающийся тем, что в качестве горелочного устройства (6) используют двухпроводную горелку.

| Установка для разогрева футеровки металлургических ковшей | 1989 |

|

SU1678522A1 |

| Машина для обжима на колодке пяточной части сапожной заготовки | 1932 |

|

SU36217A1 |

| Устройство для тепловой обработки | 1990 |

|

SU1830302A1 |

| УСТРОЙСТВО НАГРЕВА ФУТЕРОВКИ КОВША | 1992 |

|

RU2027546C1 |

| KR 100940684 B1, 08.02.2010 | |||

| Устройство для разработки грунта в опускной крепи ствола шахты | 1949 |

|

SU86685A1 |

Авторы

Даты

2025-03-25—Публикация

2024-08-20—Подача