Изобретение относится к двигателестроению, а именно к конструкциям привода коробок приводных агрегатов (КПА) двухконтурных газотурбинных двигателей (ГТД), и может быть использовано в ГТД авиационного применения.

Изобретение касается размещения, соединения и пространственной ориентации агрегатов, устанавливаемых на КПА, а именно: топливных (приводных и не приводных) агрегатов, обеспечивающих подачу топлива в камеру сгорания ГТД.

Известна конструкция двигателей, в которых на КПА устанавливаются приводные топливные насосы, а на других корпусных деталях крепятся не приводные топливные агрегаты (например, теплообменники, дозаторы топлива, топливные фильтры). Соединение этих топливных агрегатов может осуществляться с помощью трубопроводных коммуникаций (ТК), при этом для их минимизации массы расположение агрегатов должно обеспечивать минимальные длины ТК (см. учебник «Основы конструирования авиационных двигателей и энергетических установок», под редакцией А.А. Иноземцева, том 3 стр. 133 раздел 12.3.4 «Размещение агрегатов, датчиков и проектирование узлов крепления», М.: Машиностроение, 2008). Демонтаж любого из указанных топливных агрегатов связан с высокой трудоемкостью, поскольку сначала необходимо расконтрить и демонтировать соединяющие их ТК, а только потом появится возможность демонтажа этих агрегатов.

Кроме того, для соединения агрегатов трубопроводами, последние должны иметь на выходе (и на входе) часть трубы с прямолинейным участком для технологичности их изготовления, а также для уменьшения гидравлических потерь эти трубопроводы должны иметь возможно большие радиусы сгиба (не менее 2…2,5D (см. «Основы конструирования авиационных двигателей и энергетических установок под редакцией А.А. Иноземцева, т.3 стр. 109 раздел 12.2.1.2, М.: Машиностроение, 2008). Все это приводит к тому, что при конструировании КПА устанавливаемые агрегаты приходится отодвигать друг от друга для обеспечения проведения монтажа большого количества пространственно-сложных трубопроводов, при этом увеличивается риск утечки топлива в случае негерметичности их соединения и при растрескивании самих труб.

Наиболее близким по технической сущности решением к заявляемому изобретению является конструкция КПА, в котором каналы топливных агрегатов соединяются не внешними трубопроводами, а с помощью переходной крепежной плиты, внутри которой выполнены литые каналы, является патент на изобретение ЕР 0540192 (А1) (МПК: B60K 25/00, F02C 7/06, F02C 7/224, F02C 7/32, опубл. 05.05.1993 г.), который принят за прототип.

Согласно описанию изобретения, на общей переходной крепежной плите устанавливаются приводные (топливный насос и гидромеханический привод) и не приводные (теплообменники) топливные агрегаты, топливо между которыми циркулирует по литым каналам, изготовленным внутри этой переходной плиты. Передача мощности к двум приводным агрегатам: топливному насосу и гидромеханическому блоку происходит посредством зубчатых колес КПА, которые соединены с этими агрегатами через приводные валы, уплотненными в переходной крепежной плите. Эта крепежная плита крепится на корпусе КПА, при этом на одной стороне переходной крепежной плиты находятся топливный насос, гидромеханический привод и один из теплообменников. На противоположной стороне переходной крепежной плиты находится второй теплообменник. Между этими агрегатами циркулирует топливо по литым каналам крепежной плиты, заменяя при этом трубопроводы, которые традиционно используются для соединения этих агрегатов.

Ввиду необходимости установки двух приводных топливных агрегатов, переходная плита накрывает значительную площадь корпуса коробки приводных агрегатов. Этим объясняется их расположение на переходной плите: в центре установлен топливный насос, слева от него - гидромеханический привод, а справа, консольно - два теплообменника (с двух сторон переходной плиты).

Недостатком этой конструкции является то, что все магистрали, находящиеся в крепежной плите и образованные внутренними литыми каналами, располагаются в одной плоскости и вытянуты влево и вправо в продольном направлении. При формировании каналов в двух и более плоскостях можно получить более компактное расположение агрегатов.

Другим недостатком этой конструкции является отсутствие совместной обработки гнезд (отверстий) под подшипники в переходной плите и в корпусе КПА, что приводит к несоосности приводных зубчатых колес привода топливного насоса и гидромеханического привода, что снижает ресурс и надежность всего устройства КПА.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является отсутствие оптимального расположения топливных (приводных и не приводных) агрегатов на переходной плите, увеличение размеров, массы АТА, снижение ресурса и надежности КПА.

Техническая задача заключается в расположении топливных (приводных и не приводных) агрегатов таким образом, чтобы обеспечить наиболее компактное расположение агрегатов, сократить длину внутренних литых топливных каналов, соединяющих их, а также уменьшить габариты и снизить массу переходной крепежной плиты, повысить надежность устройства.

Технический результат заключается в получении оптимального расположения топливных (приводных и не приводных) агрегатов, установленных на переходной крепежной плите, называемой далее «адаптером топливных агрегатов» (АТА), с использованием оптимизированных и наиболее коротких по длине литых каналов.

Техническая проблема решается за счет того, что в адаптере топливных агрегатов, выполненном в виде крепежной плиты, включающей места для установки агрегатов, внутренние топливные каналы с вводами и выводами для подачи и отвода топлива, расположенные в одной плоскости, отлитые в крепежной плите за единое целое, при этом АТА установлен на корпус коробки приводных агрегатов, согласно изобретению, внутренние топливные каналы являются силовыми ребрами, обеспечивающими жесткость в продольном направлении, а фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении, при этом внутренние топливные каналы с вводами и выводами для подачи и отвода топлива расположены минимум в двух плоскостях, с возможностью совместной механической обработки диаметров D2, D4 отверстий в адаптере топливных агрегатов и диаметров D1, D3 отверстий в корпусе коробки приводных агрегатов для установки подшипников качения и уплотнений, при этом попарно обрабатываются диаметры D2 и D1 отверстий, а также диаметры D4 и D3 отверстий.

Кроме того, согласно изобретению, адаптер топливных агрегатов, выполнен из алюминиевого сплава.

Кроме того, согласно изобретению, адаптер топливных агрегатов выполнен из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1).

Кроме того, согласно изобретению, корпус коробки приводных агрегатов выполнен из алюминиевого сплава.

Кроме того, согласно изобретению, корпус коробки приводных агрегатов выполнен из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1).

Как в прототипе, адаптер топливных агрегатов выполнен в виде крепежной плиты, включающей места для установки агрегатов, внутренние топливные каналы с вводами и выводами для подачи и отвода топлива, расположенные в одной плоскости, отлитые в крепежной плите за единое целое, при этом он крепится на коробке приводных агрегатов.

В отличии от прототипа, внутренние топливные каналы являются силовыми ребрами, обеспечивающими жесткость в продольном направлении, а фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении, при этом внутренние топливные каналы с вводами и выводами для подачи и отвода топлива расположены минимум в двух плоскостях, а также с возможностью совместной механической обработки диаметров в АТА с диаметрами отверстий в корпусе КПА для установки подшипников качения и уплотнений. Кроме того, АТА и корпус КПА выполнены из алюминиевого сплава, поэтому в сопряженных деталях не возникнут напряжения, связанные с температурными расширениями. При этом, АТА и корпус КПА выполнены из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1).

Предлагаемое техническое решение поясняется фигурами 1-12.

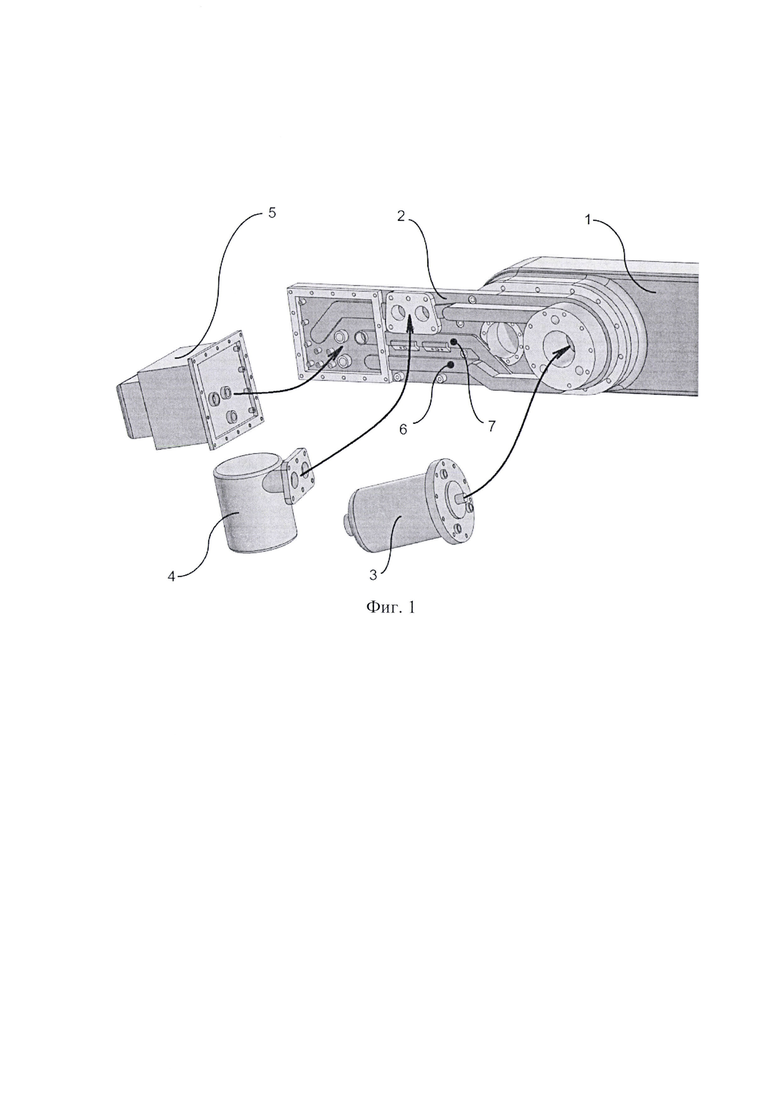

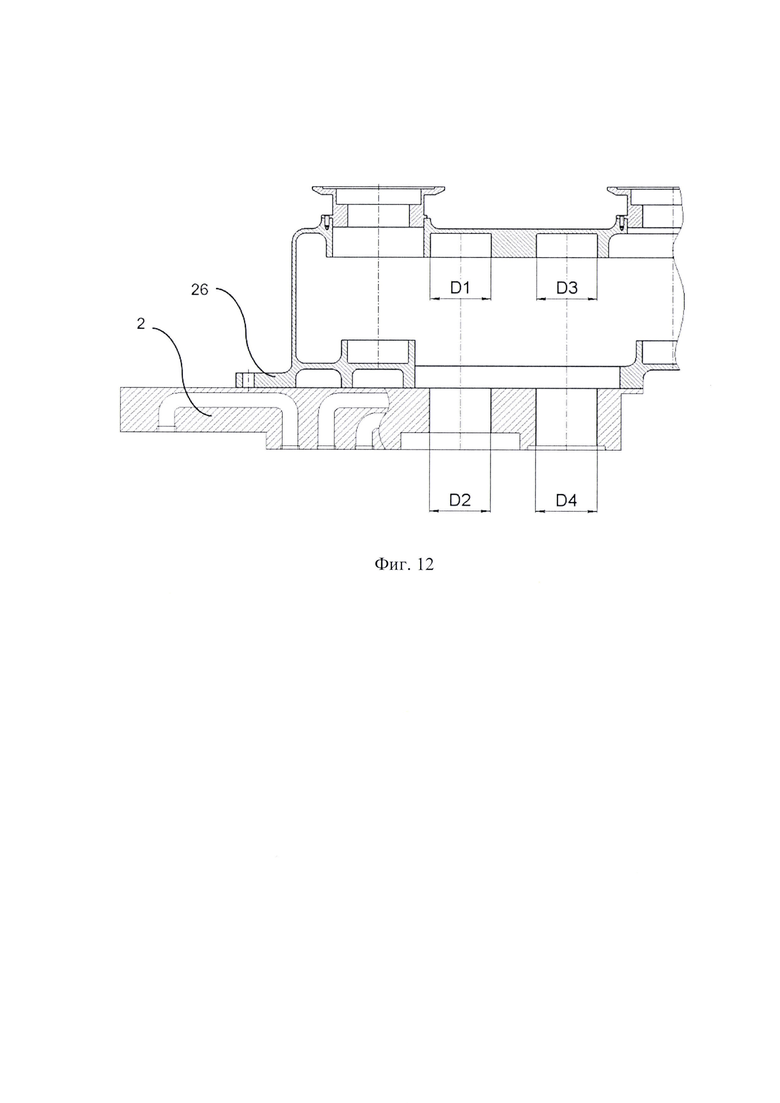

На фиг. 1 представлен общий вид сбоку на АТА с топливными агрегатами и КПА (фрагмент).

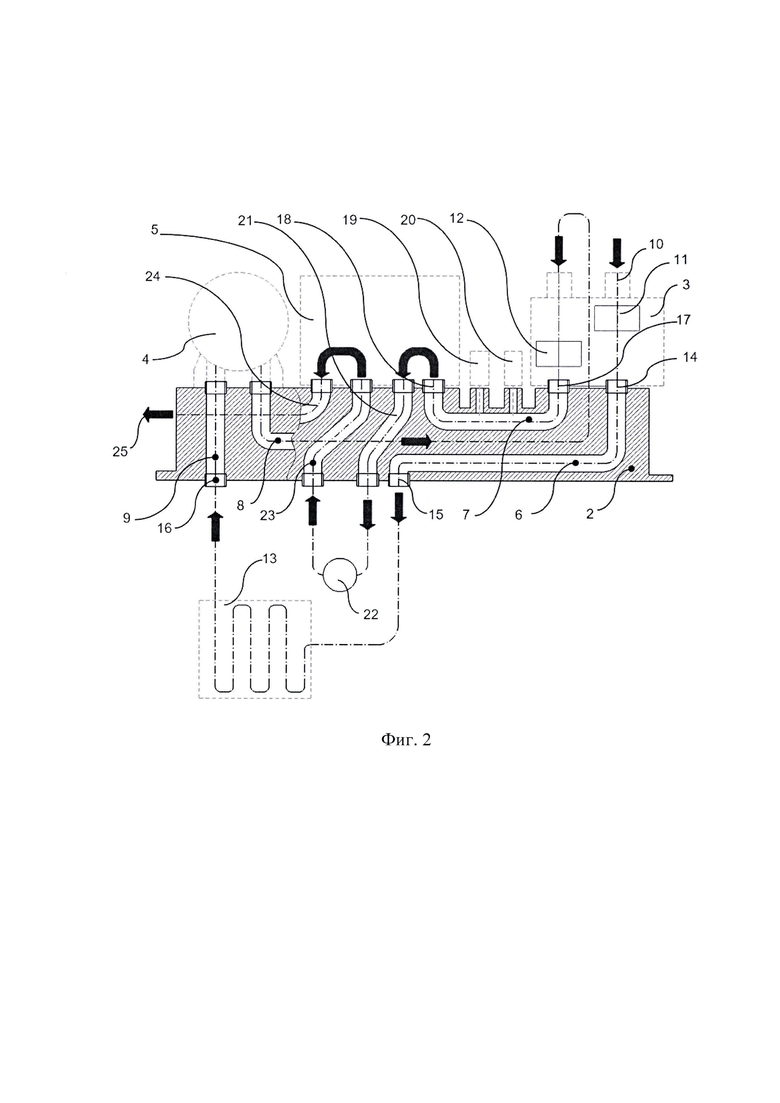

На фиг. 2 размещен продольный разрез АТА со схемой движения топлива между топливными агрегатами.

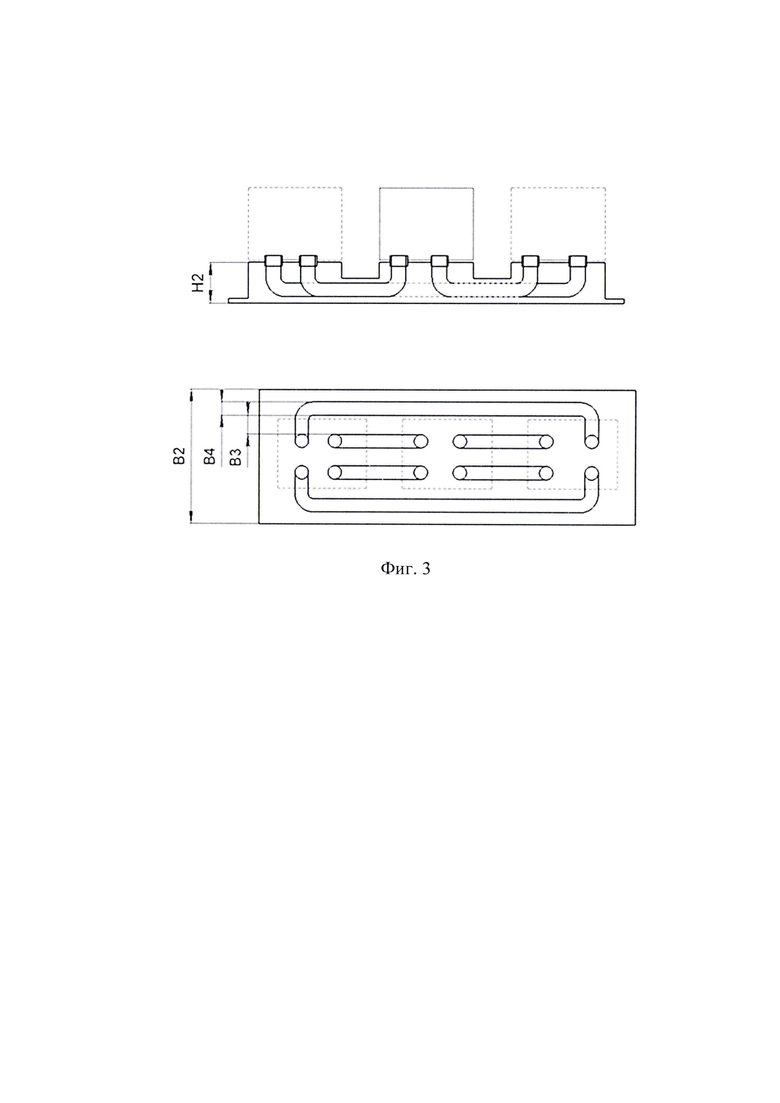

На фиг. 3 показано расположение топливных каналов в одной плоскости (прототип).

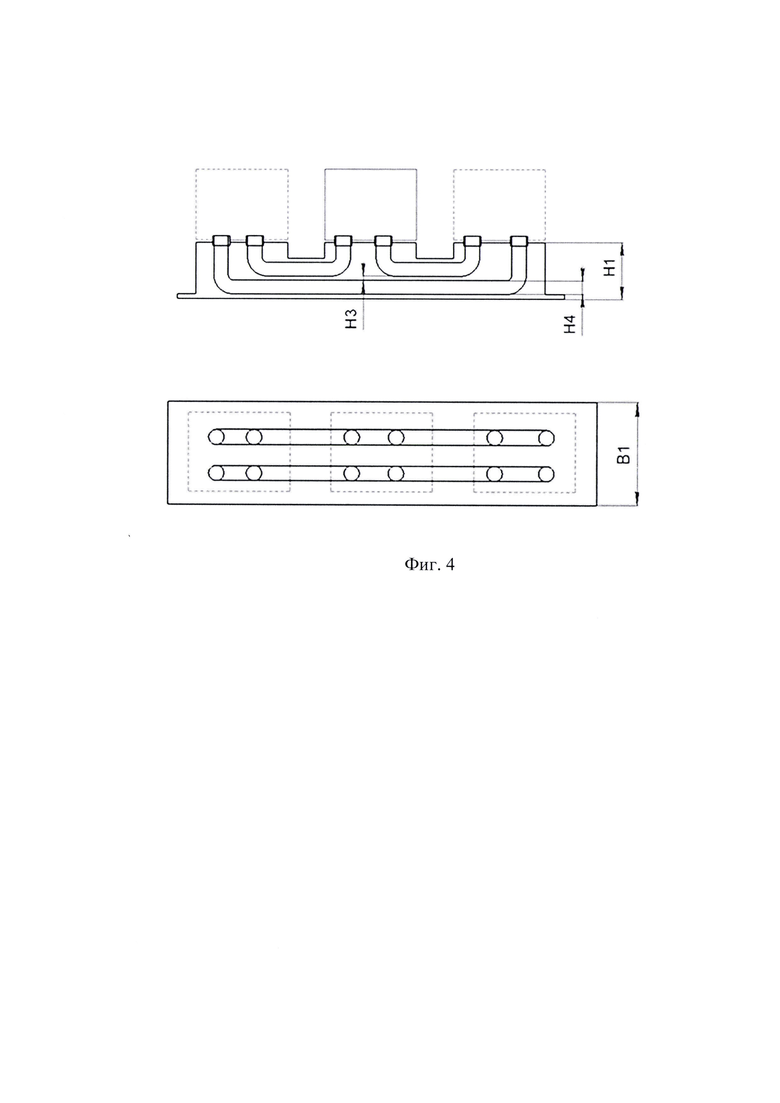

На фиг. 4 показано расположение топливных каналов АТА в двух плоскостях (без позиций).

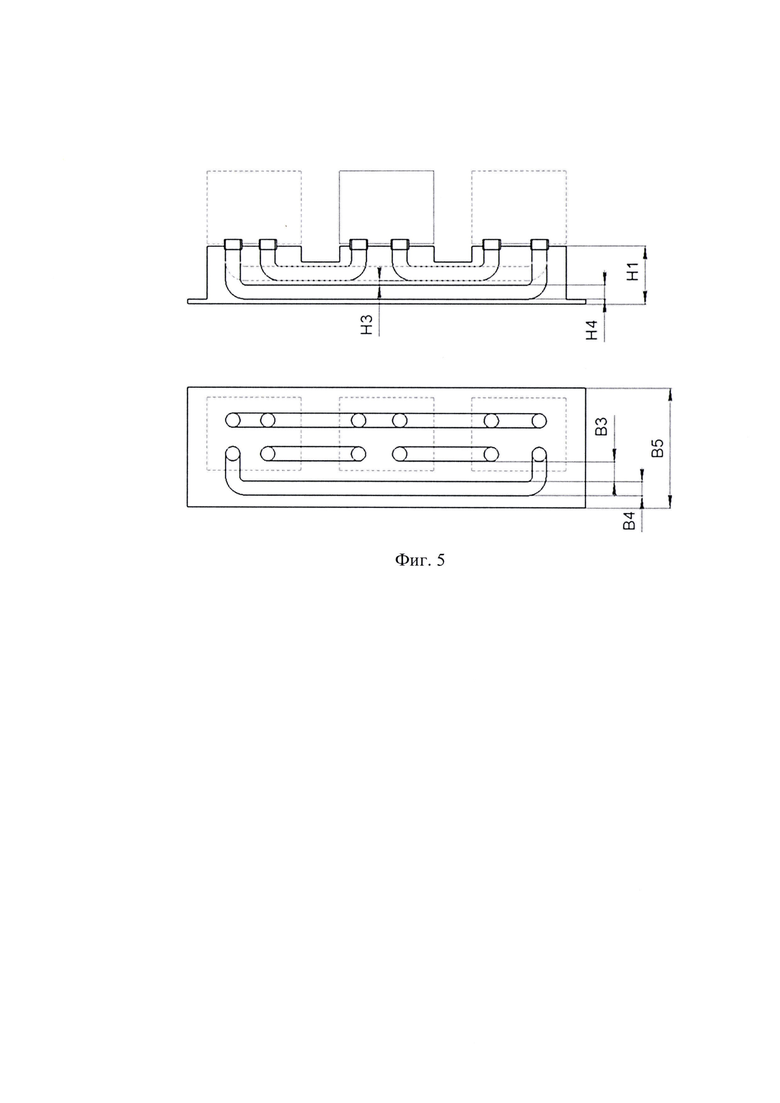

На фиг. 5 показан АТА с комбинированным расположением топливных каналов (без позиций).

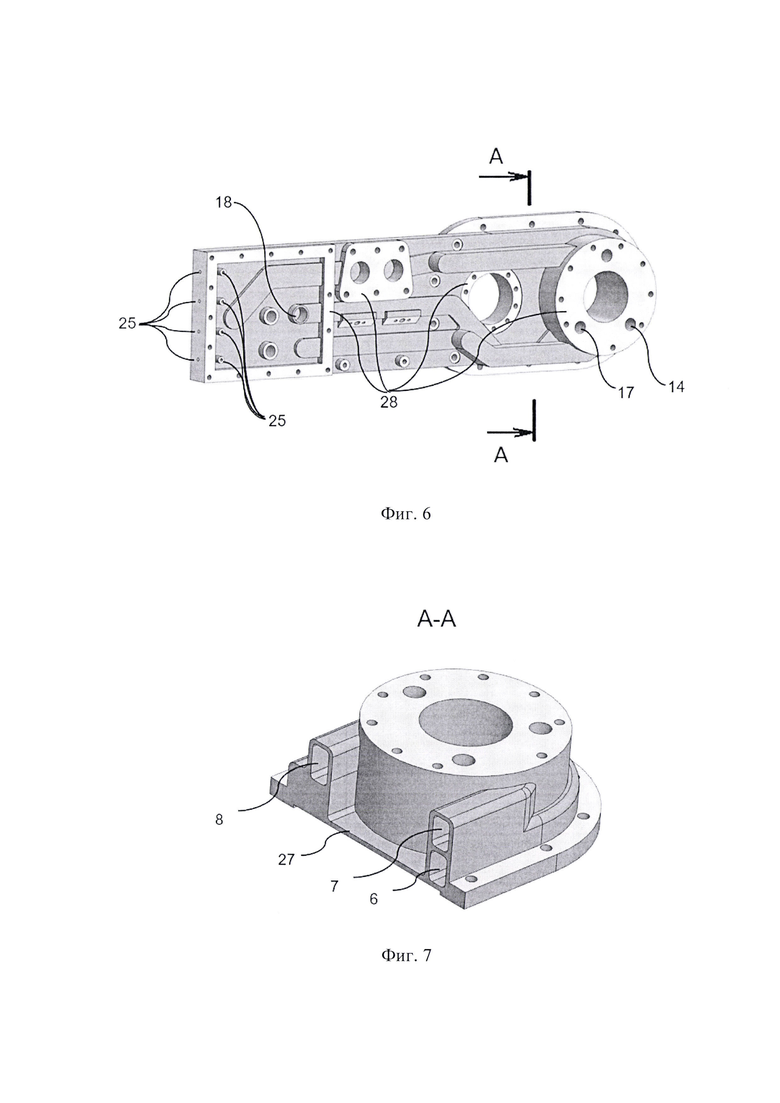

На фиг. 6 показано расположение присоединительных мест на АТА, вид на фланцы присоединения БТН, ДТ и ОТФ.

На фиг. 7 показан разрез АТА, на котором топливные каналы, выполняющие функцию силовых ребер, прилиты к общей стенке.

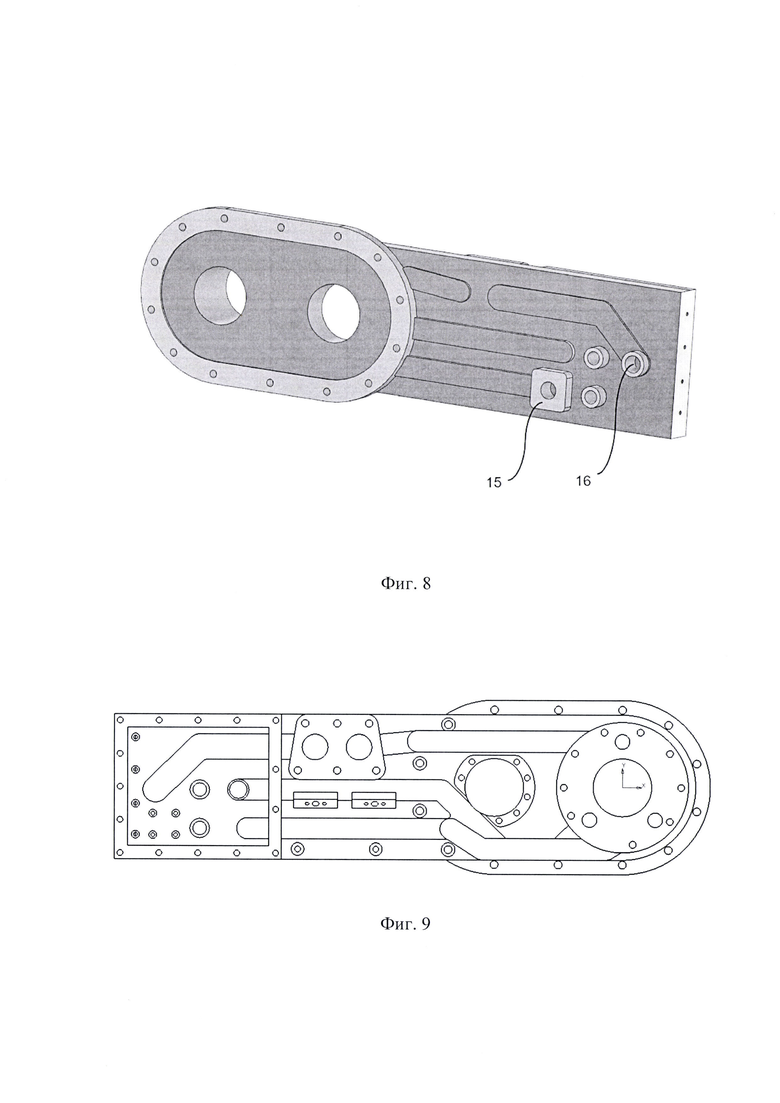

На фиг. 8 показано расположение присоединительных мест на АТА, вид с оборотной стороны установленных топливных агрегатов.

На фиг. 9 показаны АТА с расположением топливных каналов в одной плоскости.

На фиг. 10 показаны АТА с расположением топливных каналов в двух плоскостях.

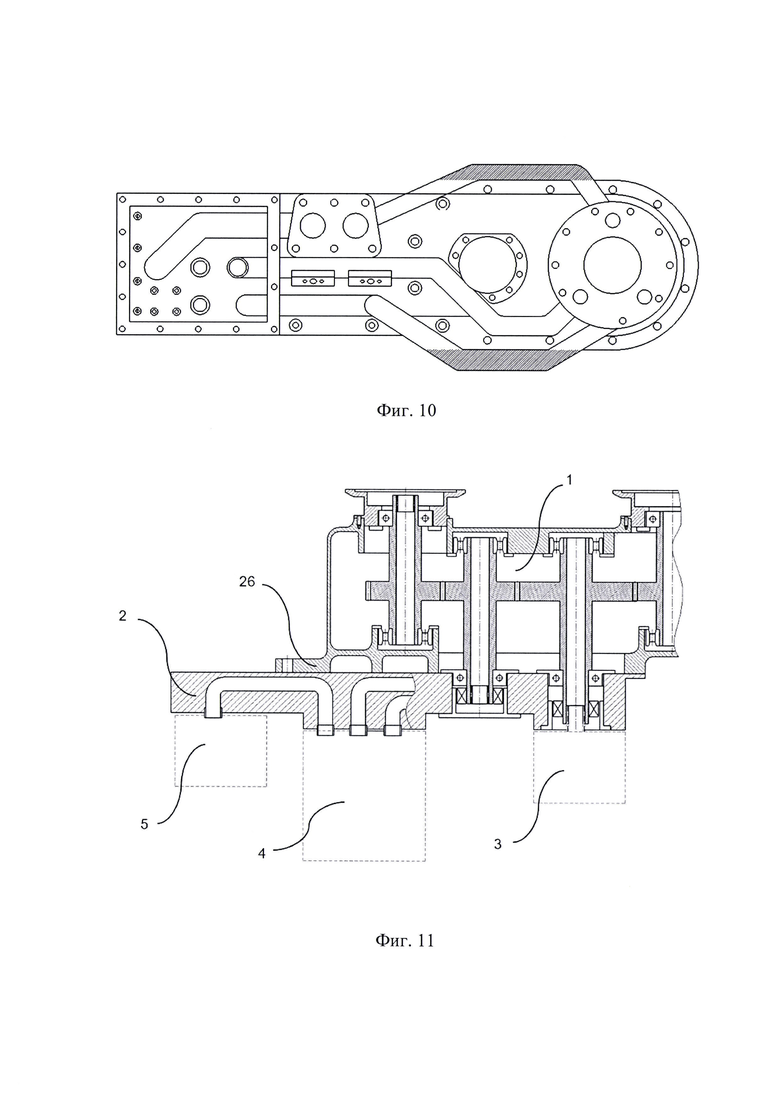

На фиг. 11 показан АТА в собранном виде с КПА.

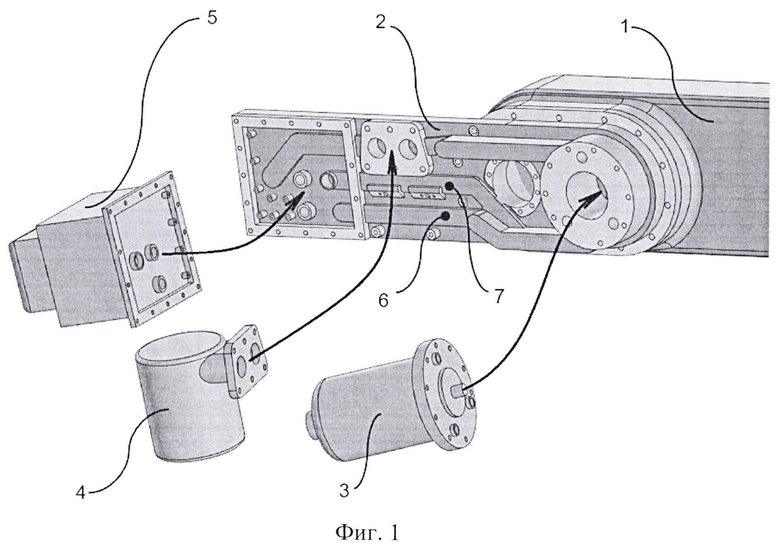

На фиг. 12 показана совместная обработка отверстий АТА и корпуса КПА.

Изобретение реализуется следующим образом.

Адаптер топливных агрегатов (АТА) 2 устанавливается на КПА 1. АТА выполнен в виде крепежной плиты и неподвижно закреплен на корпусе КПА. На АТА 2 устанавливаются следующие агрегаты: блок топливных насосов 3 (БТН) и не приводные топливные агрегаты: основной топливный фильтр 4 (ОТФ) и дозатор топлива 5 (ДТ) (фиг. 1). Указанные топливные агрегаты сообщаются между собой литыми топливными каналами 6, 7, 8, 9, изготовленными внутри отливки АТА (фиг. 2). На АТА также могут быть установлены датчики давления 19 и датчик температуры 20, обеспечен подвод и отвод топлива к внешним потребителям (гидроцилиндрам и форсункам камеры сгорания). Переходная крепежная плита 2 является не сплошной плитой, а плитой с минимальной толщиной стенки 27 (фиг. 7), являющаяся общей стенкой для всего АТА и к которой прилиты топливные каналы, являющиеся силовыми ребрами, обеспечивающими жесткость в продольном направлении, а фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении. При такой конструкции АТА достигается минимальная масса при сохранении требуемой жесткости.

Для плавного входа топливных магистралей из отливки АТА в каналы, расположенные внутри самих топливных агрегатов, а также для обхода других литых каналов (например, дренажных или используемых для замера давления или температуры) и мест присоединения к корпусу 26 коробки приводных агрегатов 1, топливные каналы могут быть изогнутыми, с поворотами, например, магистраль 8, и располагаться как минимум в двух плоскостях, в том числе параллельных, или располагаться друг над другом, например, 6, 7 (фиг. 2 и 3), либо располагаться более, чем в двух плоскостях (не показано).

Топливо низкого давления 0... 15 кгс/см2 поступает на вход 10 (фиг. 2) центробежной ступени 11 БТН 3. После поднятия давления до 20...40 кгс/см2 в центробежной ступени топливо попадает из точки 14, находящейся на фланце крепления БТН 3, в точку 15 по каналу 6. Из точки 15 топливо попадает на вход в топливомасляный теплообменник (ТМТ) 13, установленный вне расположения АТА, для последующего подогрева и с целью исключения образования кристаллов льда, которые могут привести к поломкам ОТФ 4. Подогретое в ТМТ 13 топливо возвращается в точку 16 на АТА 2 и по каналу 9 поступает на вход ОТФ 4.

Отфильтрованное топливо из ОТФ 4 поступает по каналу 8 на вход нагнетательной ступени 12 БТН 3. В нагнетательной ступени 12 БТН 3 давление возрастает до 90…110 кгс/см2 и по каналу 7 из точки 17 топливо поступает в ДТ 5 в точку 18. В канале 7 установлены датчик давления 19 и датчик температуры 20.

Выходя из ДТ 5 топливо по каналу 21 направляется в расходомер 22, после которого по каналу 23 топливо поступает в ДТ 5 и по каналам 24 направляется к потребителям давления топлива 25: форсункам камеры сгорания и гидроцилиндрам (не показаны). Количество потребителей топлива 25 может быть не ограничено.

На фиг. 6 показано расположение присоединительных мест на АТА, вид на фланцы присоединения БТН, ДТ и ОТФ. На фиг. 7 показан разрез АТА 2, на котором показаны топливные каналы 6,7 и 8, являющиеся силовыми ребрами, прилитыми к общей стенке 27. Эти силовые ребра повышают жесткость АТА в продольном направлении, а фланцы 28 (фиг. 6) топливных агрегатов 3, 4 и 5 усиливают жесткость АТА в поперечном направлении. На фиг. 8 показано расположение присоединительных мест на АТА, вид с оборотной стороны установленных топливных агрегатов.

При расположении топливных каналов (без позиций) внутри АТА в двух плоскостях (фиг. 4) высота отливки АТА (H1) увеличивается на величину сечения канала (Н4) и минимальное расстояние между каналами (Н3) по сравнению с АТА с расположением каналов (без позиций) в одной плоскости (фиг. 3), а ширина (В 1) - уменьшается на величину сечения канала (В4) и минимальное расстояние между каналами (В3). Причем Н1>Н2, а ВКВ2 или: Н1=Н2+Н3+Н4, а В2=В1+2 В4+2 В3 (мм).

Также возможно использование АТА с комбинированным расположением топливных каналов (без позиций): в одной или двух плоскостях (фиг. 5). В этом случае высота АТА будет максимальной (как в варианте с подводом топлива в двух плоскостях), а ширина в этом случае будет больше, чем в варианте использования только двух плоскостей (фиг. 4) и меньше, чем в варианте АТА с расположением каналов в одной плоскости (фиг. 3), т.е. ВКВ5<В2 или В5=В1+В3+В4(мм).

При боковом расположении на двигателе КПА с АТА определяют максимальное сечение (мидель) двигателя. Увеличение площади этих агрегатов приводит к увеличению миделя двигателя, которое увеличивает лобовое сопротивление самолета, ухудшает аэродинамику и топливную эффективность. Расположение топливных каналов в двух (или более) параллельных плоскостях позволяет более компактно расположить каналы, без увеличения площади АТА (фиг. 9). Заштрихованная область на фиг. 10 показывает увеличение площади АТА при расположении топливных каналов в одной плоскости. Таким образом, расположение топливных каналов в АТА в двух и более плоскостях (не показано) позволяет уменьшить площадь АТА, снизить мидель двигателя, что приведет к улучшению аэродинамики самолета и топливной эффективности двигателя.

Кроме того, АТА не только крепежная плита для установки на него топливных агрегатов, но и является своеобразным переходником, в котором установлены подшипники качения и детали уплотнения (не показаны) (фиг. 11). К этим деталям для смазки и охлаждения масло подводится из маслоканалов КПА литыми (сверлеными) каналами, расположенными внутри АТА.

Для минимизации перекоса зубчатых колес диаметры D2 и D4 АТА 2 для установки подшипников качения и уплотнений обрабатываются совместно с диаметрами под подшипники D1 и D3 в корпусе 26 КПА1 (фиг. 12), допуск соосности совместно обрабатываемых поверхностей (XI и Х2) может быть не более 0,08 мм. Попарно обрабатываются диаметры D2 и D1, D4 и D3 (мм).

Предложенный адаптер топливных агрегатов был проверен в составе перспективного авиационного двухконтурного газотурбинного двигателя тягой 14 тонн и предполагается использовать его при серийном производстве этого двигателя.

Изобретение обеспечивает более компактное расположение агрегатов, причем фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении, а топливные каналы, являясь силовыми ребрами, обеспечивают жесткость в продольном направлении, и могут быть расположены в двух и более плоскостях, что позволяет сократить длину литых топливных каналов, уменьшить площадь, а также сократить габариты и снизить массу АТА, а совместная обработка корпуса КПА и АТА позволяет обеспечить соосность отверстий для установки подшипников качения и деталей уплотнения зубчатых колес, увеличить ресурс и повысить жесткость и надежность КПА и АТА в целом.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет компактно расположить топливные каналы в АТА в двух и более плоскостях в пределах отливки АТА, что уменьшает площадь АТА, увеличивает жесткость в продольном и поперечном направлениях, сокращает габариты, снижает массу АТА, обеспечивает соосность отверстий для установки подшипников качения, увеличивает ресурс и надежность АТА и КПА в целом, снижает мидель двигателя и это приводит к улучшению аэродинамики самолета и топливной эффективности двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОБКА ПРИВОДНЫХ АГРЕГАТОВ С АДАПТЕРОМ ТОПЛИВНЫХ АГРЕГАТОВ | 2023 |

|

RU2801411C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ И МЕХАНИЗАЦИИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2821280C1 |

| Устройство для регулирования цикловой подачи многосекционных рядных топливных насосов | 1975 |

|

SU745377A3 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| Газотурбинный двигатель с коробкой приводных агрегатов | 2022 |

|

RU2793638C1 |

| КОРОБКА ПРИВОДОВ ВСПОМОГАТЕЛЬНЫХ АГРЕГАТОВ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2162158C1 |

| УСТАНОВКА КПА НА ПРОМЕЖУТОЧНЫЙ КОРПУС ВЕНТИЛЯТОРНОГО ОТСЕКА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2542730C2 |

| СИСТЕМА ВСПОМОГАТЕЛЬНЫХ АГРЕГАТОВ У ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2735339C2 |

| ПЕРЕДАЧА И ПРИВОД ВСПОМОГАТЕЛЬНЫХ АГРЕГАТОВ С ПОСТОЯННОЙ СКОРОСТЬЮ | 2004 |

|

RU2315216C9 |

| ТРАНСМИССИЯ С БЕССТУПЕНЧАТЫМ ИЗМЕНЕНИЕМ СКОРОСТИ | 2008 |

|

RU2480647C2 |

Изобретение относится к двигателестроению, а именно к конструкциям привода коробок приводных агрегатов (КПА) двухконтурных газотурбинных двигателей (ГТД), и может быть использовано в ГТД авиационного применения. Адаптер топливных агрегатов (АТА) выполнен в виде крепежной плиты (2), включающей места для установки агрегатов, внутренние топливные каналы (6-9) с вводами и выводами для подачи и отвода топлива, расположенные в одной плоскости, отлитые в крепежной плите за единое целое, при этом АТА установлен на корпусе коробки приводных агрегатов. Внутренние топливные каналы являются силовыми ребрами, обеспечивающими жесткость в продольном направлении, а фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении, при этом внутренние топливные каналы с вводами и выводами для подачи и отвода топлива расположены как минимум в двух плоскостях, с возможностью совместной механической обработки диаметров отверстий под подшипники и уплотнения в адаптере топливных агрегатов и корпусе КПА, попарно диаметров D2 и D1, диаметров D4 и D3. Кроме того, АТА и корпус КПА выполнены из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1). Изобретение позволяет компактно расположить агрегаты в два уровня, увеличить жесткость в продольном и поперечном направлениях, сократить габариты и снизить массу АТА, обеспечить соосность отверстий для установки подшипников качения, увеличить ресурс и надежность АТА и КПА в целом. 4 з.п. ф-лы, 12 ил.

1. Адаптер топливных агрегатов, выполненный в виде крепежной плиты, включающей места для установки агрегатов, внутренние топливные каналы с вводами и выводами для подачи и отвода топлива, расположенные в одной плоскости, отлитые в крепежной плите за единое целое, при этом адаптер топливных агрегатов установлен на корпусе коробки приводных агрегатов, отличающийся тем, что дополнительно внутренние топливные каналы являются силовыми ребрами, обеспечивающими жесткость в продольном направлении, а фланцы топливных агрегатов обеспечивают жесткость в поперечном направлении, при этом внутренние топливные каналы с вводами и выводами для подачи и отвода топлива расположены как минимум в двух плоскостях, с возможностью совместной механической обработки диаметров D2, D4 отверстий в адаптере топливных агрегатов и диаметров D1, D3 отверстий в корпусе коробки приводных агрегатов для установки подшипников качения и уплотнений, при этом попарно обрабатываются диаметры D2 и D1 отверстий, а также диаметры D4 и D3 отверстий.

2. Адаптер топливных агрегатов по п. 1, отличающийся тем, что выполнен из алюминиевого сплава.

3. Адаптер топливных агрегатов по п. 2, отличающийся тем, что выполнен из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1).

4. Адаптер топливных агрегатов по п. 1, отличающийся тем, что корпус коробки приводных агрегатов выполнен из алюминиевого сплава.

5. Адаптер топливных агрегатов по п. 2, отличающийся тем, что корпус коробки приводных агрегатов выполнен из алюминиевого сплава марки, например, АК5МЧ (АЛ5-1) или АК7пч (АЛ9-1).

| US 20230003235 A1, 05.01.2023 | |||

| Прибор для измерения внутренних напряжений в покрытиях | 1974 |

|

SU540192A1 |

| US 20190162078 A1, 30.05.2019 | |||

| US 20090324396 A1, 31.12.2009 | |||

| EP 3628843 A1, 01.04.2020 | |||

| КОРОБКА ПРИВОДОВ ДЛЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2651004C1 |

Авторы

Даты

2024-03-13—Публикация

2023-08-03—Подача