Изобретение относится к области исследований неразрушающим контролем строительных материалов, в частности к области прямых методов неразрушающего контроля прочности бетона в строительных изделиях и конструкциях.

Известен способ определения и оценки прочности бетона по контрольным образцам, который включает в себя изготовление стандартных контрольных образцов и испытание их на прессе. Далее на основании величины разрушающего усилия определяется прочность, рассчитывается ее вариативность, после чего она оценивается путем сравнения с минимально требуемой прочностью для класса по прочности (ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам).

Недостатком данного способа является то, что он оторван от конструкции, т.е. не учитывает влияние физико-механических факторов, которые оказывают влияние на бетон, находящийся в конструкции, также применим только для контроля возводимых конструкций.

Известен способ определения и оценки прочности бетона по образцам, отобранным из конструкции (ГОСТ 28570-2019 Бетоны Методы определения прочности по образцам, отобранным из конструкций), включающий в себя выбуривание из конструкции образцов (кернов) и испытание их на прессе. Далее по величине разрушающего усилия определяется прочность, рассчитывается ее вариативность, после чего она оценивается путем сравнения с минимально требуемой прочностью для класса по прочности.

Недостатком данного способа является то, что предполагается разрушение конструкции, что не всегда допустимо. Также отбор образцов осуществляется не из наиболее опасных участков конструкции (на участках, где ослабление элемента не оказывает существенного влияния на несущую способность конструкций), которые с точки зрения контроля наоборот наиболее интересны, а также ряд других ограничений по месту отбора образцов, т.е. несмотря на высокую точность и достоверность, его применение очень ограниченно, а трудоемкость работ по отбору и подготовке образцов высокая.

Известен способ определения и оценки прочности бетона с помощью ультразвука (ГОСТ 17624-2021 Бетоны. Ультразвуковой метод определения прочности), включающий в себя определение косвенной характеристики прочности бетона - скорости (времени) прохождения через него ультразвука, определение прочности по экспериментально установленным градировочным зависимостям, отражающим связь прочности бетона со скоростью (временем) прохождения через него ультразвуковых волн, предварительно установленным на основании параллельных испытаний другими способами (разрушающими). После определения прочности рассчитывается ее вариативность, далее она оценивается путем сравнения с минимально требуемой прочностью для класса по прочности.

Недостатком данного способа является ограниченность его применения, а именно: при поверхностном прозвучивании скорость прохождения определяется только в поверхностном слое; волны прибора не должны попадать в арматуру, т.е. требуется предварительное определение расположения арматуры, а также требуется проведение параллельных испытаний на иных участках другими способами (разрушающими) для построения градуировочной зависимости; градировочные зависимости часто требуют уточнения с учетом температуры, состава бетона, условий твердения конструкции, сроков испытаний, и иных варьирующихся параметров; способ является косвенным, результаты имеют большую погрешность.

Наиболее близким к заявляемому способу является определение и оценка прочности с помощью неразрушающего условно прямого способа контроля прочности бетона отрывом со скалыванием (ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля, п. 7.6), включающим определение усилия вырыва анкерного устройства из бетона и определение по усилию вырыва прочности бетона. Далее рассчитывается ее вариативность, после чего она оценивается путем сравнения с минимально требуемой прочностью для класса по прочности.

Недостатками данного способа являются: ограничение по его использованию в густоармированных и тонкостенных конструкциях; прочность бетона глубинных слоев определяется глубиной заделки анкерного устройства; имеется вариабельность показателя прочности в зависимости от типа анкерного устройства, а также значительная трудоемкость проведения измерения; является неразрушающим условно, т.к. все равно деформирует конструкцию.

Задача изобретения - расширение зон контроля, повышение точности измерений, упрощение процесса контроля и получение более достоверных результатов при оценке прочности бетона, т.е. повышение качества контроля прочности бетона, что обеспечивает повышение надежности бетонных и железобетонных конструкций.

Технический результат достигается тем, что предлагаемый способ контроля прочности бетона заключается в установлении класса бетона по прочности на основании фактического значения модуля упругости бетона, который определяют непосредственно в конструкции без ее разрушения на любом участке и в любом возрасте: при испытании вертикальных элементов конструкции на сжатие закладывают две стальные гильзы на участках, которые определяют в проекте, вставляют в заложенные гильзы штифты из высокоуглеродистой стали, натягивают между двумя отрезками штифта с обеих сторон трос, закрепляют на тросе нагружающее устройство, устанавливают по линии центральной оси испытываемого элемента конструкции приборы для замера деформаций, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют относительную деформацию при данной нагрузке и рассчитывают на основании полученных данных фактический модуль упругости и сравнивают его с расчетным модулем упругости; при испытании горизонтальных элементов конструкции на изгиб закладывают при изготовлении элемента стальную гильзу на участках, определенных в проекте, измеряют расстояние между опорами и ширину, высоту поперечного сечения элемента, продевают в заложенную гильзу стальной трос, фиксируют трос в верхней части, закрепляют его снизу к нагружающему устройству, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют величину прогиба при данной нагрузке, рассчитывают на основании полученных данных фактический модуль упругости и сравнивают его с расчетным модулем упругости.

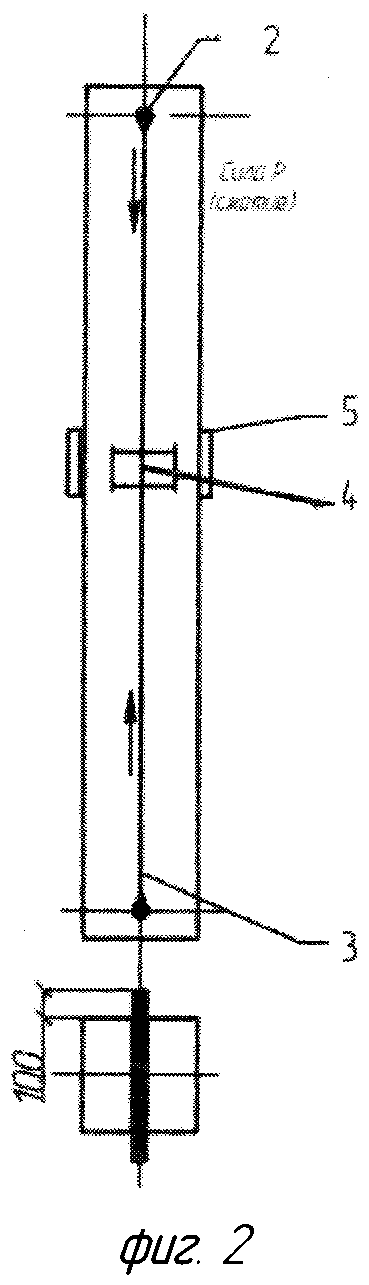

Заявленный способ контроля прочности бетона иллюстрируется чертежами, где на фиг. 1, 2 показана подготовка вертикального элемента конструкции к испытанию на сжатие, на фиг. 3 показана схема испытания вертикального элемента конструкций на сжатие; на фиг. 4 показана подготовка горизонтального элемента конструкции к испытанию на изгиб, на фиг. 5 показана схема испытания горизонтального элемента конструкции на изгиб.

Способ контроля прочности бетона осуществляют следующим образом.

1. При испытании вертикальных конструкций на сжатие:

При изготовлении элемента конструкции закладывают две гильзы (горячедеформированные бесшовные стальные трубы общего назначения наружным диаметром 50 мм, толщиной стенки 3,5 мм из стали класса по прочности С235 1 (фиг. 1-3)), которые центрируют по основной оси элемента перпендикулярно оси нагружения на расстоянии 100 мм от края элемента. Длина гильз должна соответствовать длине, равной толщине испытываемого элемента. В гильзу вставляют штифт диаметром 40 мм из высокоуглеродистой стали класса по прочности С440 2 (фиг. 1-3). Длина штифта должна быть такой, чтобы обеспечивала длину свободного края с обеих испытываемого элемента, равную 100 мм. Используемые стальные гильзы и штифты должны соответствовать требованиям, закрепленным в действующих документах по стандартизации (ГОСТ 32528-2013 Трубы стальные бесшовные горячедеформированные. Технические условия, ГОСТ 27772-2015 Прокат для строительных стальных конструкций. Общие технические условия). Между двумя отрезками штифта с обеих сторон натягивают трос 3 (фиг. 1-3), диаметр которого выбирают таким образом, чтобы его несущая способность в 1,5 раза превышала расчетную нагрузку, на котором закрепляют нагружающее устройство 4 (фиг. 1-3), например, гидравлическое/механическое/электрическое или иное. Устанавливают прибор для замера деформаций 5 (фиг. 1-3), база и конструкция которого зависит от задач испытания, например, тензодатчик, тензометр и др., а погрешность не превышает 2%. С точностью до 0,1 мм измеряют базу прибора для замера деформаций 5 (фиг.1, 2). Определяют площадь поперечного сечения испытываемого элемента с точностью до 0,1 мм2. Дале включают нагружающее устройство 4 (фиг. 1,2). Нагрузка должна составлять 10% от расчетного значения нагрузки. Фиксируют значение нагрузки с точностью 0,1 Н. После замеряют базу прибора для замера деформаций в момент нагружения с точностью до 0,1 мм и производят расчет фактического модуля упругости Ефакт по формуле (1), МПа. Полученное значение сравнивают с расчетным модулем упругости Ерассч (Ерассч должен быть больше или равен Ефакт) - Далее по таблице определяют фактический класс бетона по прочности (СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения, табл.6.11).

где: Ефакт - фактический модуль упругости, МПа;

F - подаваемая на испытываемый элемент нагрузка, Н;

l - база прибора для замера деформаций, мм;

l' - база прибора для замера деформаций в момент нагружения элемента, мм;

S - площадь поперечного сечения испытываемого элемента, мм2.

2. При испытании горизонтальных конструкций на изгиб:

При изготовлении элемента конструкции закладывают гильзу (горячедеформированную бесшовную стальную трубу общего назначения наружным диаметром 50 мм, толщиной стенки 3,5 мм из стали класса по прочности С235 1 (фиг. 4, 5)), которую центрируют по основной оси элемента параллельно оси нагружения на равном расстоянии от краев элемента. Используемые стальные гильзы должны соответствовать требованиям, закрепленным в действующих документах по стандартизации (ГОСТ 32528-2013 Трубы стальные бесшовные горячедеформированные. Технические условия, ГОСТ 27772-2015 Прокат для строительных стальных конструкций. Общие технические условия). Длина гильзы должна соответствовать длине, равной толщине испытываемого элемента. С точностью до 0,1 мм измеряют расстояние между опорами, ширину и высоту поперечного сечения элемента. Далее в гильзу продевают стальной трос 3 (фиг. 4, 5), диаметр которого выбирают таким образом, чтобы его несущая способность в 1,5 раза превышала расчетную нагрузку. Трос фиксируют в верхней части, снизу трос закрепляют к нагружающему устройству 4 (фиг. 4, 5), например, гидравлическому/механическому/электрическому или иному. Включают нагружающее устройство 4 (фиг. 4, 5). Нагрузка должна составлять 10% от расчетного значения нагрузки. Фиксируют значение нагрузки с точностью 0,1 Н и определяют величину прогиба под нагрузкой с точностью до 0,1 мм. После производят расчет фактического модуля упругости Ефакт по формуле (2), МПа. Полученное значение сравнивают с расчетным модулем упругости Ерассч (Ерассч должен быть больше или равен Ефакт). Далее по таблице определяют фактический класс бетона по прочности (СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения, табл.6.11).

где: Ефакт - актический модуль упругости, МПа;

Р - подаваемая на испытываемый элемент нагрузка, Н;

lb - расстояние между опорами, на которые опирается испытываемый элемент, мм;

а - ширина поперечного сечения испытываемого элемента, мм;

h - высота поперечного сечения испытываемого элемента, мм;

ƒ - величина прогиба под нагрузкой, мм.

Заявленный способ по сравнению с прототипом имеет следующие преимущества:

- позволяет учитывать все факторы, оказавшие влияние на структуру и фактическую прочность бетона, т.е. позволяет получать максимально достоверную информацию о реальной прочности бетона;

- использование данного способа контроля прочности бетона не приводит к разрушению и ухудшению свойств контролируемых изделий и конструкций;

- появляется возможность контролировать качество композиционных конструкций, например, железобетонных;

- появляется возможность совмещать опасные и контрольные зоны в процессе контроля качества бетона;

- появляется возможность проводить контроль при разрешении различных спорных ситуаций без разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПРОЛЕТНОГО СТРОЕНИЯ | 2021 |

|

RU2771598C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ НЕСУЩЕЙ СПОСОБНОСТИ ОДНОПРОЛЕТНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОК | 2014 |

|

RU2579545C1 |

| Способ статического испытания нагружением стенового кольца смотрового колодца | 2023 |

|

RU2820494C1 |

| Способы оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов | 2018 |

|

RU2733106C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ НЕСУЩЕЙ СПОСОБНОСТИ ОДНОПРОЛЕТНЫХ ПРОГОНОВ | 2021 |

|

RU2764026C1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТРЕЩИНОСТОЙКОСТИ БЕТОНА В ИЗДЕЛИИ | 2019 |

|

RU2725162C1 |

| Способ оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов | 2018 |

|

RU2730124C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ И ХАРАКТЕРИСТИКИ ПОЛЗУЧЕСТИ БЕТОНОВ И РАСТВОРОВ | 2007 |

|

RU2339945C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАКТИЧЕСКИХ УСИЛИЙ В БОЛТАХ (ВАРИАНТЫ) | 2004 |

|

RU2279646C2 |

Изобретение относится к области строительных материалов, в частности к области прямых методов неразрушающего контроля прочности бетона в строительных конструкциях и изделиях. Класс бетона по прочности устанавливают на основании фактического значения модуля упругости бетона, который определяют непосредственно в конструкции. При испытании вертикальных элементов конструкции на сжатие закладывают две гильзы, вставляют в заложенные гильзы штифты, натягивают между двумя отрезками штифта с обеих сторон трос, закрепляют на тросе нагружающее устройство, устанавливают по линии центральной оси испытываемого элемента конструкции приборы для замера деформаций, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют относительную деформацию, и рассчитывают на основании полученных данных фактический модуль упругости, и сравнивают его с расчетным модулем упругости. При испытании горизонтальных элементов конструкции на изгиб закладывают при изготовлении элемента гильзу, измеряют расстояние между опорами и ширину, высоту поперечного сечения элемента, продевают в заложенную гильзу стальной трос, фиксируют трос в верхней части, закрепляют его снизу к нагружающему устройству, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют величину прогиба при данной нагрузке, рассчитывают на основании полученных данных фактический модуль упругости и сравнивают его с расчетным модулем упругости. Технический результат: расширение зон контроля, повышение точности измерений, упрощение процесса контроля и получение более достоверных результатов при оценке прочности бетона, т.е. повышения качества контроля прочности бетона, что обеспечивает повышение надежности бетонных и железобетонных конструкций. 5 ил., 1 табл.

Способ контроля прочности бетона, включающий определение класса бетона по прочности при сжатии на основании измерения физико-механической характеристики бетона, отличающийся тем, что класс бетона по прочности устанавливают на основании фактического значения модуля упругости бетона, который определяют непосредственно в конструкции без ее разрушения на любом участке и в любом возрасте: при испытании вертикальных элементов конструкции на сжатие закладывают две стальные гильзы на участках, которые определяют в проекте, вставляют в заложенные гильзы штифты из высокоуглеродистой стали, натягивают между двумя отрезками штифта с обеих сторон трос, закрепляют на тросе нагружающее устройство, устанавливают по линии центральной оси испытываемого элемента конструкции приборы для замера деформаций, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют относительную деформацию при данной нагрузке, и рассчитывают на основании полученных данных фактический модуль упругости, и сравнивают его с расчетным модулем упругости; при испытании горизонтальных элементов конструкции на изгиб закладывают при изготовлении элемента стальную гильзу на участках, определенных в проекте, измеряют расстояние между опорами и ширину, высоту поперечного сечения элемента, продевают в заложенную гильзу стальной трос, фиксируют трос в верхней части, закрепляют его снизу к нагружающему устройству, нагружают испытываемый элемент до уровня 10% от расчетного значения нагрузки, определяют величину прогиба при данной нагрузке, рассчитывают на основании полученных данных фактический модуль упругости и сравнивают его с расчетным модулем упругости.

| Устройство для определения прочности бетона | 1990 |

|

SU1778675A1 |

| Комплексный способ контроля напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации | 2022 |

|

RU2796197C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ МОДУЛЯ УПРУГОСТИ БЕТОНА В БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2010 |

|

RU2442153C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ НЕСУЩЕЙ СПОСОБНОСТИ ОДНОПРОЛЕТНЫХ ПРОГОНОВ | 2021 |

|

RU2764026C1 |

| CN 105651684 B, 21.09.2018. | |||

Авторы

Даты

2024-03-13—Публикация

2023-11-21—Подача