Изобретение относится к областям народного хозяйства, где требуется фильтрация, - очистка различных сред, в частности может быть использовано в нефтеперерабатывающей промышленности для очистки углеводородов от частиц механических примесей, парафино-смолистых отложений, твердого остатка нефтяных фракций, окалин, посторонних предметов, - а также проектирование, разработка конструкций фильтра при различных параметрах эксплуатации.

Известен фильтр, включающий проточную камеру, фильтр-элемент корытообразной конфигурации, крышку корпуса камеры, подъемное устройство для снятия и установки крышки в процессе эксплуатации, входной и выходной патрубки; фильтр-элемент снабжен фильтрующей сеткой с квадратными ячейками из стальной рифленой проволоки/перфорированным стальным листом; фильтрующая сетка/лист закрепляются на каркасе фильтра-элемента; фильтр-элемент устанавливается в корпусе с помощью направляющих (Фильтр, http://bznga.ru/index/kratkoe_opisanie_razdela_filtra/0-22) [1].

Известное решение имеет ряд существенных недостатков. В стандартном исполнении рифление проволоки с одной стороны может быть сдвинуто относительно противоположной на величину до 2 мм. Такой сдвиг приводит к неплотному прилеганию и перекосу проволок в сетке, увеличению ее гидравлического сопротивления, смещению проволок друг относительно друга под воздействием напора потока, чрезмерному изменению площади ячеек сетки, ухудшению качества фильтрации, ускоренному засорению фильтра-элемента.

Однако уменьшить влияние напора потока среды на деформацию сетки за счет использования соответствующей конфигурации каркаса (заменяющей его круглой/профильной трубы/части трубы с соответствующей перфорацией окнами/большими отверстиями; в [1] не конкретизирована конструкция каркаса, чертежи, не смотря на ссылки, отсутствуют, - поэтому нижеприводимый анализ проводится в рамках возникающих к конструкции вопросов или ограничивается вопросами) не позволяет объем признаков, составляющих известное решение [1]. Они не дают ответа при проектировании фильтра, какими должны быть расположение ребер в каркасе/окон на трубе-каркасе при ее перфорации, их геометрия, плотность, количество, взаимосвязь с живым сечением потока и его изменением через рабочую поверхность фильтра-элемента, чтобы минимизировать деформацию сетки и сохранить прочность конструкции, чтобы при проектировании фильтра обеспечить оптимальные параметры конструкции и гидродинамические режимы фильтрации, с учетом возможных ограничений на место установки, ограничений диаметра камеры, ее длины? Замена в фильтре-элементе фильтрующей сетки на перфорированный лист для устранения деформации фильтрующей поверхности потребует увеличение площади фильтрации для сохранения режимов эксплуатации фильтра, поскольку гидравлическое сопротивление перфорации листа больше, нежели у сетки при одинаковом диаметре ячеек, в виду меньшей плотности входа и худшей обтекаемости. Как следствие, использование в конструкции перфорированного листа приведет к увеличению габаритов фильтра-элемента и соответственно фильтра, что ограничит его использование в различных проектах. В случае, когда перфорацию каркаса-трубы выполняют отверстиями малого диаметра (сравнимого или меньше диаметра ячейки фильтрующей сетки) значительно увеличиваются его габариты и вес. Это происходит в виду того, что плотность перфорации трубы фильтра-элемента уменьшается вследствие радиальной направленности каналов перфорации, уменьшения диаметра перфорируемой трубы и/или диаметра перфорации, увеличения гидравлического сопротивления канала перфорации (происходит при уменьшением диаметра перфорации). Действительно, каналы перфорации стенки трубы (круглого сечения) не должны пересекаться. Следовательно, радиальная направленность каналов перфорации, уменьшение диаметра перфорируемой трубы будут способствовать снижению плотности перфорации трубы, увеличению размеров перфорируемой трубы. Уменьшение диаметра перфорации приводит к увеличению гидравлического сопротивления каналов перфорации фильтра-элемента. Для сохранения перепада давления на фильтре в этом случае площадь живого площадь фильтрации должна быть еще более увеличена до получения требуемого ограничения по перепаду давления. Очевидно, что одновременное проявление факторов, увеличивающих площадь поверхности перфорации, окажет аддитивный эффект на ее увеличение, приведет к резкому увеличению габаритов, веса, стоимости фильтра. Таким образом, в [1] не рассматривается возможность повышения качества фильтрации за счет уменьшения размера ячейки фильтрации, которое можно осуществить при сохранении перепада давления в границах при изменении размеров и геометрии отверстий (малого большого диаметра) перфорации каркаса-трубы фильтра-элемента. Или сохранения качества фильтрации при возможном при этом уменьшении габаритов фильтра-элемента. Или уменьшения размеров фильтра-элемента (ибо допустимым считается использование фильтрующей сетки и заменяющей ее перфорированного листа). Или одновременно и уменьшение ячейки фильтрации, и размеров фильтра элемента из условия сохранения режимов работы фильтра (сохранения расхода, допустимого перепада давления).

Как проявляет себя функция фильтрации при наложении на боковую поверхность каркаса-трубы фильтрующей сетки, а перфорация каркаса-трубы выполняется отверстиями меньшими, чем размер ячейки фильтрующей сетки? При соприкосновении фильтрующей сетки с боковой поверхностью перфорированной трубы фильтрующая сетка практически перестает выполнять свою функцию, - она нарушается в виду выбора указанного размера перфорации. И чем меньше будет диаметр перфорации трубы, тем больше она будет выполнять функцию фильтрации среды, а фильтрующая сетка тем больше будет ее утрачивать. Очевидно, что перфорированная труба не пропустит и крупные частицы балласта, которые не смогут пройти через фильтрующую сетку. Соприкосновение сетки с трубой фильтра-элемента существенно увеличивает площадь поверхности контакта перфорированной трубы с частицами балласта. В результате частицы балласта, проходящие через ячейки сетки, но задерживаемые боковой поверхностью перфорированной трубы, способствуют плотному заполнению ими ячеек сетки, - она превращается в скелет, увеличивающий прочность связей частиц отложений с перфорированной трубой, препятствует очищению сетки. Визуальный осмотр чистоты фильтра-элемента при диаметре каналов перфорации трубы меньше толщины стенки перфорированной трубы затруднен, ибо резко сокращается зона для осмотра на чистоту боковой поверхности каналов перфорации, а количество каналов для осмотра при малом диаметре перфорации очень велико. Для такого фильтра-элемента проблематична будет и процедура его очистки в виду прилегания сетки к каркасу и большого гидравлического сопротивления каналов перфорации (не зависит от операции снятия сетки). В частности, и в случае, когда каркас представляет трубу, перфорированную отверстиями произвольной геометрии. Для перфорационных отверстий с ломаной геометрией по периметру процесс их засорения ускоряется, ибо в углах таких отверстий скорость среды уменьшается.

Отметим, что в случае, если каркас фильтра-элемента представляет собой перфорированную окнами трубу или ее часть/подобие, а расстояние между ними будет меньшим толщины стенки перфорируемой трубы, последняя будет подвержена ускоренной коррозии, решение [1] этого не учитывает.

Согласно признаков известного решения [1], конструкция его не учитывает недостатки возможных из указанных вариантов его изготовления, а также не содержат решений на поставленные вопросы, возможных вариантов их решений, что ограничивает рамки [1] его применения при разработке, проектировании и по прямому назначению.

Известен фильтр, включающий проточную камеру с установленной в ней фильтром-элементом, содержащим трубу с перфорацией в виде продольных прорезей в виде "беличьего колеса"; на поверхности трубы размещена фильтрующая перегородка, образованная спирально намотанной нитью с фиксацией по боковой поверхности трубы; намотка перегородки выполнена нитью с шероховатостью в 2 слоя с натяжением без зазоров между витками, при этом ширина прорезей в перфорации трубы и диаметр нити выбраны из условия образования проходного зазора между витками в зоне прорези трубы при деформации нити в результате динамического воздействия на нее фильтруемой среды. Ширина прорезей b и диаметр нити d выбраны преимущественно так, что их отношение b/d находится в диапазоне значений от 10 до 1000 (Фильтр, пат.RU 2232620, МПК B01D 29/48) [2].

Недостатком известного решения является ограниченность его применения в малой пропускной способности, подверженности быстрому засорению, сложности очистки, не высокой надежности. Действительно, живое сечение через фильтр-элемент практически отсутствует (имеются только зазоры в границах шероховатости нити) в виду того, что намотка перегородки выполнена с натяжением без зазоров между витками. Следовательно, фильтр-элемент имеет большое гидравлическое сопротивление и поэтому расход среды через такой фильтр будет ограничен. При работе на фильтре устанавливают перепад давления, под воздействием которого происходит образование весьма узких зазоров между витками для процеживания фильтруемой среды. Узкие зазоры в намотке нити подвержены быстрому засорению. Загрязнение нити и взаимное трение ее витков приводит к затуханию ее колебаний, нарушению режима самоочищения, истиранию витков. Истиранию нить подвержена также вследствие трения с границей окна и ближайшими к этой границе ее витками (трение нити по границе прорези вызывает затухание ее колебания и увеличение сил трения между ближайшими к ней витками нити). В случае закупоривания зазоров твердыми частицами их удаление возможно при давлении большем, чем рабочее. Очистка фильтра-элемента за счет более высокого напора чревата необратимым растяжением (разрушающим структуру) нити. Таким образом, сложность очистки фильтра может с большой степенью вероятности может привести к нарушению его работоспособности, ухудшению качества фильтрации. Еще одним существенным недостатком известного решения является выполнение перфорации трубы прямоугольными продольными прорезями по всей длине трубопровода, - в виде "беличьего колеса". В результате прочность трубы при перфорации уменьшается и для ее восстановления фильтр-элемент дополнительно усиливают стержнями и шпангоутами. Таким образом, конструкция известного решения является довольно сложной и не гарантирует надежность и качество фильтрации среды. Следует также указать, что выполнение прорезей на трубе овальными крайне нежелательно, поскольку приводит к нарушению укладки на них нити, ибо на овальной части поверхности перфорации будет образовываться уклон (справедливо для цилиндрически круглых труб), - на примере, реализующим известное решение использованы прямоугольные прорези на круглой трубе (ибо соотношение ширины прорезей по всей глубине прорези к диаметру нити выбрано постоянным). Также из этого примера следует, что при выполнении прорезей в виде "беличьего колеса" (прямоугольными) существенно уменьшается рабочая площадь фильтрации, ибо при натяжении нити в окнах прорезей намотка имеет плоскую поверхность. Отметим также, что выполнение прорезей в виде "беличьего колеса" способствует быстрому засорению прямоугольных улов прорезей в виду большей поверхности контакта на таких участках с механическими частицами, уменьшения скорости потока очищаемой среды вблизи углов прорезей.

Известен фильтр, включающий проточную камеру с расположенными на ее корпусе входным и выходным патрубками, муфту и фильтр-элемент. Последний представляет собой перфорированную прорезями трубу. Ширина прорезей на периферии равна от 0,8 мм до 1,2 мм, а внутри металлического листа от 0,2 до 0,4 мм. Прорези могут быть выполнены вдоль или под углом к оси фильтра, переменной ширины, уменьшающейся от периферии к оси фильтра. Прорези на поверхности трубы могут быть объединены в группы. При этом направление прорезей в соседних группах может быть различное. Расстояние между группами прорезей превышает расстояние между щелями в группе (Фильтр, пат. RU 103379, Фильтр, МПК Е21 В 43/08, 2009) [3].

Фильтр-элемент известного устройства подвержен быстрому засорению. Этому способствует выполнение узких прорезей на трубе фильтра-элемента и их конусность, - когда ширина прорезей на периферии равна от 0,8 мм до 1,2 мм, а внутри металлического листа от 0,2 до 0,4 мм. Конусность прорези способствует сортировке в них частиц примесей по размерам и более плотному заполнению ими всего объема прорези с максимально возможной поверхностью контакта фильтра-элемента с примесями. По этой причине и в виду большого гидравлического сопротивления узких прорезей фильтра-элемента очистка их оказывается весьма затруднительна. При очистке визуальный контроль чистоты оказывается значительно более сложной процедурой для фильтра-элемента известного решения, нежели для фильтрующей сетки (если бы она использовалась в известном решении) в виду выполнения прорезей на трубе фильтра-элемента узкими и с произвольной геометрией. Действительно, изменение конфигурации прорези требует изменение ее обзора на просвет, т.е. изменение положения осмотра. Поэтому визуальный контроль чистоты фильтра-элемента возможно осуществлять, вообще говоря, не по совокупности прорезей, а по каждой прорези в отдельности, а возможно, и локально по участкам каждой прорези. В результате визуальный контроль чистоты фильтра-элемента довольно обременителен, сложен. Особенно, если потребуется повторение визуального контроля при некачественной первоначальной очистке прорезей. Отметим, что выполнение прорезей по ломанной, например, с прямыми углами, способствует их ускорению их заиливания в виду большей поверхности контакта на таких участках с механическими частицами и уменьшения в них скорости потока. Еще один существенный недостаток известного решения, -площадь фильтрации определяется как сумма площадей сечений прорезей на их выходе, а они значительно уже, чем на входе. Таким образом, габариты фильтра-элемента должны быть рассчитаны и по площади входа, и по площади выхода прорезей, - они будут гораздо большими, нежели при расчете только площади их входа. При этом, чем меньше будет размер прорезей, тем больше потребуется площадь трубы для их перфорации. Соответственно фильтр будет характеризоваться большими размерами, массой, сложностью осуществления профилактических работ.

Наиболее близким к заявляемому решению является фильтр, который включает камеру, снабженную крышкой, фильтром-элементом, входным и выходным патрубками, перегородку, которая служит для размещения и крепежа в полости камеры фильтра-элемента и сообщения входного и выходного патрубков через фильтр-элемент; фильтр-элемент выполнен в виде перфорированной трубы со съемной фильтрующей металлической сеткой, размещаемой на ее наружной боковой поверхности, обращенной навстречу потоку очищаемой среды; перегородка с размещенным на ней фильтром-элементом снабжена элементами, - посадочными местами, кронштейнами, крепежом,- для их взаимной жесткой фиксации в полости камеры; минимальный диаметр фильтрации фильтра-элемента задается при помощи перфорации, - диаметр перфораций трубы выбирается меньше диаметра ячеек фильтрующей сетки; фильтр снабжен размещенным в нижней части камеры и жестко соединенным с фильтром-элементом лотком-грязеуловителем, установленным на роликовых опорах с возможностью выдвижения фильтра-элемента по направляющим через концевой затвор; фильтр снабжен входным и выходным патрубком, смонтированными на корпусе камеры на участке трубопровода с изменением направления движения (Фильтр, пат. RU №2088302, кл. МПК B01D 29/11, 1995) [4].

Фильтр-элемент известного решения имеет невысокую пропускную способность на единицу площади поверхности фильтрации, фильтрующая сетка практически утрачивает свое назначение, перфорируемая труба фильтра-элемента подвержена быстрому засорению, осуществление процедур его очистки и визуального контроля весьма трудоемки, перфорируемая труба фильтра-элемента подвержена быстрому разрушению вследствие коррозии. Фильтр характеризуется не оптимальными габаритами, длительностью изготовления, высокой себестоимостью. Действительно. Расход фильтра-элемента на единицу площади поверхности фильтрации снижается в виду, во-первых, выбора диаметра перфорации трубы меньше диаметра фильтрующей сетки; во-вторых, технической сложности достичь одинакового входа/просвета для сетки и боковой перфорированной поверхности трубы при одинаковых их площадях; в-третьих, высокой вероятности наложения проволоки фильтрующей сетки на вход каналов перфорации (вследствие различной геометрии сборочных элементов, деформации сетки при эксплуатации). Очевидно, что ввиду выполнения диаметра перфорации трубы меньше диаметра фильтрующей сетки основным элементом в фильтре-элементе становится перфорированная труба, что перфорированная труба не пропустит и крупные частицы балласта, которые не смогут пройти через фильтрующую сетку. При этом работоспособность фильтрующей сетки практически не зависит от диаметра ее ячейки,- качество фильтруемой среды при уменьшении диаметра фильтрующей сетки до диаметра перфорации трубы практически не будет изменяться, - она утрачивает свою функцию фильтрования. И чем меньше будет диаметр перфорации трубы, тем больше она будет выполнять функцию фильтрования, а фильтрующая сетка тем больше будет ее утрачивать.

Соприкосновение сетки с трубой фильтра-элемента существенно увеличивает площадь поверхности контакта перфорированной трубы с частицами балласта. В результате проходящие через ячейки сетки частицы балласта, но задерживаемые боковой поверхностью перфорированной трубы, способствуют плотному заполнению ими ячеек сетки и она превращается в скелет, увеличивающий прочность связей частиц отложений с перфорированной трубой, препятствует очищению перфорированной трубы фильтра-элемента.

Перфорация трубы отверстиями малого диаметра значительно увеличивает площадь контакта с частицами балласта и качественно изменяет картину фильтрации, ибо, во-первых, уменьшение диаметра перфорации для сохранения перепада давления на фильтрацию требует значительного увеличения площади живого сечения фильтрации, что приводит к снижению ее скорости в каналах перфорации, во-вторых, снижение скорости фильтрации и малый диаметр перфорации способствуют ускорению образования в каналах перфорации пористой структуры из задерживаемых каналами частиц, - на фильтре резко возрастает перепад давления, падает пропускная способность фильтра, фильтр подлежит преждевременной очистке. Очистка каналов перфорации малого диаметра в виду большого гидравлического сопротивления каналов и большой площади суммарной боковой поверхности потребует применение непростых операций. Эксплуатационные характеристики известного решения снижаются вследствие быстрой подверженности фильтра-элемента к засорению. Отметим также, что перфорация трубы отверстиями сложной формы (узкие прорези, с профилем по ломанной кривой, в т.ч. прямоугольной формы, - не исключается известным решением) также способствует быстрому засорению перфорации. Отдельно (без перфорированной трубы) фильтрующая сетка свободна от такого качественного недостатка, поскольку длина участка с минимальным входом/просветом/живым сечением для ячейки сетки имеет нулевую (синергизм) меру. Но это свойство сетки в известном решении нивелируется вследствие ее соприкосновения с боковой перфорированной поверхностью трубы фильтра-элемента.

Визуальный контроль чистоты каналов перфорации трубы осуществлять сложнее, нежели фильтрующей сетки в виду того, что зона осмотра на просвет каналов перфорации с малым диаметром кратно меньше, нежели сетки.

И наконец, перфорация трубы диаметром меньше диаметра ячеек фильтрующей сетки, является длительной и сложной операцией. Трудоемкость еще более возрастает при уменьшении диаметра перфорации и сохранении/увеличении площади живого сечения фильтрации в виду увеличения при этом количества отверстий перфорации в квадратичной зависимости и соответствующего увеличения площади участка для перфорации. Также площадь участка для перфорации всегда больше площади сетки при одинаковом их живом сечении из-за меньшей плотности перфорации. В результате фильтр-элемент и фильтр имеют не рационально большие размеры, вес, что определяет высокую себестоимость, неудобство при монтаже и обслуживании.

Перечисленная часть недостатков известного решения значительно снижает его надежность, эксплуатационные характеристики, конкурентоспособность, возможность использования при проектировании насосных станций, узлов учета и др. Очевидно, что сложности при визуальном контроле чистоты фильтра-элемента будут сопровождаться повторно, если первоначальная очистка перфорации трубы не дала должных результатов (выполнена некачественно). Укажем еще один нерассмотренный существенный недостаток известного решения. Состоит он в следующем. Меньший диаметр перфорации трубы, нежели диаметр ячейки фильтрующей сетки предполагает, что расстояние между соседними каналами перфорации трубы будет меньше или значительно меньше толщины стенки трубы (ибо диаметр ячейки фильтрующей сетки, как правило, меньше толщины трубы, используемой для перфорации). А раз это так, то существенно возрастает площадь поверхности контакта материала трубы со средой. Поэтому труба с такой перфорацией подвержена очень быстрой коррозии, при которой значительно уменьшаются ее прочность, срок службы и надежность работы фильтра. При этом увеличение толщины стенки трубы не даст никакого эффекта для повышения коррозионной стойкости трубы. Действительно. Плотность перфорации не зависит от толщины стенки трубы и она достаточно плотная, иначе габариты фильтра будут запредельными и при невысокой плотности перфорации нет смысла дополнительно использовать фильтрующую сетку. Поэтому, поскольку увеличение толщины стенки перфорируемой трубы не может повлиять на снижение плотности перфорации, расстояние между каналами перфорации при увеличении толщины стенки не будет уменьшаться. А значит, увеличение толщины стенки трубы не изменит степень разрушения перфорированной трубы под воздействием коррозии. А поскольку в виду радиальной направленности каналов перфорации расстояние между каналами на глубину перфорации уменьшается, разрушение трубы изнутри под воздействием коррозии возрастает. Таким образом, увеличение толщины стенки перфорируемой трубы при расстоянии между каналами перфорации меньшем, чем толщина стенки трубы, не позволит увеличить срок ее службы. Также отметим, что вследствие радиальной направленности каналов внутрь трубы каналы перфорации при увеличении глубины перфорации начинают пересекаться, что ограничивает толщину стенки трубы для перфорации. Очевидно, что радиальная направленность каналов перфорации становится больше при уменьшении диаметра перфорируемой трубы, поэтому, чем меньше будет диаметр перфорируемой трубы, тем меньше будет срок ее службы. Это дополнительно усиливает недостаток решения [4] в части коррозионной стойкости. Каналы с коррозией обладают большей шероховатостью, повышенным гидравлическим сопротивлением, поэтому они подвержены еще более быстрому засорению, снижению пропускной способности.

Решение [4] имеет еще недостатки, которые необходимо учитывать при разработке фильтра и использования его в различных проектах. К решению [4] возникают следующие вопросы. Почему перфорацию выполняют отверстиями только малого размера? Если выполнять перфорацию другим диаметром отверстий, то какая должна быть их геометрия и плотность? Какое их оптимальное/ максимальное количество должно быть при изменении живого сечения на фильтре-элементе? Их критерии? Как будут изменяться при этом размеры участка перфорации, в какой взаимосвязи с параметрами перфорации? Повышение качества фильтрации за счет уменьшения размера ячейки фильтрации при сохранении перепада давления и границ оптимизации геометрии окон и участка перфорации? Очевидно, что при проектировании фильтра под конкретные размеры трубопровода с учетом возможных ограничений на место установки, ограничений диаметра камеры, ее длины, рабочие режимы должна проводиться оптимизация параметров перфорации. Поэтому важно, чтобы конструкция фильтра учитывала решения на поставленные вопросы для возможности использования фильтра при различных условиях. Согласно признаков известного решения [4], в его конструкции не используются решения на поставленные вопросы, что ограничивает рамки [4] использования его в различных проектах и применения по прямому назначению.

Техническим результатом данного изобретения является разработка решений для использования их конструкторами для оптимального проектирования его конструкции для применения при различных условиях эксплуатации, а именно, решений по определению наиболее подходящей рабочей поверхности фильтрации фильтра-элемента, - оптимальных размеров участка для перфорации каркаса фильтра-элемента, геометрии отверстий перфорации с учетом возможного изменения размеров ячейки фильтрующей сетки/возможного регулирования качеством фильтрации и соблюдения необходимых режимов фильтрации при различных условиях эксплуатации фильтра; повышение надежности фильтра путем существенного снижения влияния коррозии на срок его службы, уменьшение/оптимизация габаритов, веса фильтра, обеспечение удобства периодического обслуживания и увеличение его периода, упрощение и сокращение времени изготовления, снижение себестоимости.

Для достижения технического результата в фильтре, который включает камеру, снабженную крышкой, съемным фильтром-элементом, входным и выходным патрубками, перегородку, которая служит для размещения и крепежа в полости камеры фильтра-элемента, сообщения входного и выходного патрубков через фильтр-элемент, формирования потока фильтрата/ отфильтрованной среды для его отвода через выходной патрубок и дальнейшую транспортировку по трубопроводу после фильтрации; фильтр- элемент имеет посадочные места для размещения в камере и фиксации на перегородке, содержит каркас в виде перфорированной целой/части трубы/ обечайки/конструкции сборных элементов, их заменяющих, с установленной на каркасе по боковой его поверхности фильтрующей сеткой;

согласно изобретению, функцию фильтрации среды в фильтре-элементе выполняет фильтрующая сетка, размещаемая на внутренней/наружной боковой поверхности трубы, которая обращена навстречу потоку фильтруемой среды; перфорация трубы выполняется окнами, - с эквивалентным диаметром большим, чем эквивалентный диаметр ячейки сетки; перфорация трубы фильтра-элемента выполняется одним окном или параллельными рядами окон; окна в рядах преимущественно располагают с равномерным шагом, при этом соседние ряды окон могут быть смещены друг относительно друга вдоль и/или поперек трубы, количество окон в рядах может быть различным; размеры участка для перфорации трубы определяются из критерия перфорации, заключающемся в том, что расстояние между окнами выбирается не меньше толщины стенки перфорированной трубы; перфорацию окон производят при выполнении выше перечисленных признаках при количестве окон перфорации, равным сумме произведений МхКм их количества Км в м-том ряду, м=1, …, М, на количество рядов М, при этом максимальное количество окон в перфорационном ряду и количество рядов не должно превышать число N, максимальное значение количества окон перфорации оценивается неравенством/формулой, - служит аналитической формой записи критерия перфорации:

в котором Sp - площадь фильтрующей сетки, м2, которая в просвете через окна перфорации имеет необходимую живую площадь фильтрации /площадь входа /площадь просвета в зависимости от необходимых режимов эксплуатации, т.е. необходимого расхода среды, допустимого минимального и максимального перепада давления при выбранном диаметре ячейки;

z - минимальное расстояние между окнами, м;

S - минимальная площадь участка, м2, для выполнения перфорации на трубе фильтра-элемента с ограничением расстояния между окнами величиной z, м;

ε - поправочный коэффициент на конфигурацию окна и соответствующего изменение площади S согласно критерию перфорации при выбранном числе рядов и количества окон в ряду, определяемый расчетным путем; ε=1 для квадратного окна при их количестве в ряду равным числу рядов N;

при этом для крайних в ряду окон, т.е. ближайших к торцам трубы, или кольцам, которые могут быть установлены на ней, крайние границы окон располагаются на одной линии в поперечном сечении трубы;

окна для перфорации выполняют прямоугольной формы с возможной коррекцией их углов овальными границами; допускается сдвиг одного ряда окон относительно соседнего на величину, не превышающей половины высоты/ширины окна, при этом часть окна, которое входит в зону ограничения расстояния отсекается и переходит на место образуемой при сдвиге нише в сдвигаемом ряду; количество окон при этом за счет деления окна увеличивается на [М/2], то есть целую часть числа М/2, может дополнительно возрасти за счет деления их элементами, устанавливаемыми на фильтре-элементе; при необходимости соблюдения площади перфорации окнами размеры и расположение окон пересчитываются до восстановления их суммарной площади до значения Sp с внесением минимальных поправок в размер участка перфорации трубы для выполнения критерия перфорации;

при выполнении рядов окон наклонными к образующей трубы границы окон могут быть изменены в пределах границ линий, определяемых критерием перфораций, из условия уменьшения участка для выполнения перфорации на трубе фильтра-элемента.

В прототипе [4] фильтр-элемент выполняется в виде перфорированной трубы с фильтрующей металлической сеткой, размещаемой на ее наружной боковой поверхности, обращенной навстречу потоку очищаемой среды. В заявляемом решении фильтр-элемент выполнен в виде перфорированной трубы с фильтрующей металлической сеткой, размещаемой на ее наружной/внутренней боковой поверхности, которая обращена навстречу потоку очищаемой среды, т.е. независимо от направленности потока внутрь/наружу перфорированной трубы. Это важно при изготовлении фильтра, - например, когда он собирается из готовых узлов или, когда из задачи фильтрации следует, чтобы фильтрующая сетка была расположена с внутренней стороны перфорированной трубы. Или даже, когда внутренний диаметр фильтра-элемента мал, а размещение перфорационной трубы внутри сетки/рукава сетки нежелательно, ибо такое решение может привести к увеличению гидравлического сопротивления фильтра-элемента. Толщина фильтрующий сетки незначительна. Поэтому она практически не изменяет внутренний диаметр фильтра-элемента. Таким образом, заявляемое решение позволяет в отличие от [4] принять альтернативный подход к проектированию фильтра, решать задачу фильтрации при более приемлемых для этого конструктивных параметрах, расширить функциональность фильтра с применением в основном одних и тех же узлов в конструкциях фильтра.

Совокупность признаков заявляемого решения «перфорация трубы выполняется окнами, - с эквивалентным диаметром большим, чем эквивалентный диаметр ячейки сетки; перфорация трубы фильтра-элемента выполняется одним окном или параллельными рядами окон; окна в рядах преимущественно располагают с равномерным шагом, при этом соседние ряды окон могут быть смещены друг относительно друга вдоль и/или поперек трубы, количество окон в рядах может быть различным; размеры участка для перфорации трубы определяются из критерия перфорации, заключающемся в том, что расстояние между окнами выбирается не меньше толщины стенки перфорированной трубы; перфорацию окон производят при выполнении выше перечисленных признаках при количестве окон перфорации, равным сумме произведений МхКм их количества Км в м-том ряду, м=1, …, М, на количество рядов М, при этом максимальное количество окон в перфорационном ряду и количество рядов не должно превышать число N, максимальное значение количества окон перфорации оценивается неравенством/формулой, - служит аналитической формой записи критерия перфорации:

в котором Sp - площадь фильтрующей сетки, м, которая в просвете через окна перфорации имеет необходимую живую площадь фильтрации /площадь входа /площадь просвета в зависимости от необходимых режимов эксплуатации, т.е. необходимого расхода среды, допустимого минимального и максимального перепада давления при выбранном диаметре ячейки; качество фильтрации среды устанавливается размерами ячейки фильтрующей сетки и размером площади живого сечения потока через фильтр-элемент, определяемой из условия обеспечения перепада давления на фильтре элементе не меньше и не больше допустимых границ;

z - минимальное расстояние между окнами, м;

S - минимальная площадь, м, участка для выполнения перфорации на трубе фильтра-элемента с ограничением расстояния между окнами величиной z;

ε - поправочный коэффициент на конфигурацию окна и соответствующего изменение площади S согласно критерию перфорации при выбранном числе рядов и количества окон в ряду, определяемый расчетным путем; ε=1 для квадратного окна при их количестве в ряду равным числу рядов N;

при этом для крайних в ряду окон, т.е. ближайших к торцам трубы, или кольцам, которые могут быть установлены на ней, крайние границы окон располагаются на одной линии в поперечном сечении трубы;

окна для перфорации выполняют прямоугольной формы с возможной коррекцией их углов последних овальными границами; допускается сдвиг одного ряда окон относительно соседнего на величину, не превышающей половины высоты/ширины окна, при этом часть окна, которое входит в зону ограничения расстояния отсекается и переходит на место образуемой при сдвиге нише в сдвигаемом ряду (при этом окна в ряду могут приять расположение по волне при выполнении требования, когда расстояние между окнами равно или не меньше толщины стенки трубопровода); количество окон при этом за счет деления окна увеличивается на [М/2], то есть целую часть числа М/2, может дополнительно возрасти за счет деления их элементами, устанавливаемыми на фильтре-элементе; при необходимости соблюдения площади перфорации окнами размеры и расположение окон пересчитываются до восстановления их суммарной площади до значения Sp с внесением минимальных поправок в размер участка перфорации трубы для выполнения критерия перфорации»

позволяет определять допустимые границы размеров площадки перфорации на каркасе-трубе, окон перфорации, ячеек (!) фильтрующей сетки (т.е., по сути, осуществлять регулирование качеством фильтрации с возможностью изменения площадей фильтрации, живого сечения, повышать качество фильтрации, уменьшая размер ячейки фильтрации до значения, при котором перепад давления на фильтре-элементе восстанавливается (отличительный неуказанный признак), - перепад давления на фильтре-элементе снижается благодаря выполнению перфорации трубы на нем окнами; при этом требуемое живое сечение через сетку регулируют площадью окон, устанавливая для перфорации их значение, при котором обеспечивается живая площадь фильтрации с необходимым перепадом давления на фильтре/ фильтре- элементе; - подобный признак в прототипе [4] отсутствует и не возможен без увеличения, при этом, неоптимального, габаритов фильтра-элемента).

Действительно, изменение диаметра и высоты/длины участка перфорации трубы, при котором сохраняется площадь боковой поверхности фильтра - элемента (взаимно-обратное изменение геометрии развертки), на котором осуществляется фильтрация среды, означает растяжение и одновременное сжатие (или сжатие и растяжение) боковой поверхности соответствующего участка перфорируемой трубы в поперечном и продольном ее сечениях в одинаковых пропорциях. Эти операции очень важны при привязке фильтра к конкретному объекту, включению его в различные проекты, когда исходные данные, определяющие рабочие, конструктивные параметры фильтра, могут быть различными и изменяться в широких границах. Поэтому эти операции важны для проектирования, расчета составляющих сборочных единиц, элементов фильтра при изменении интервалов расхода через фильтр, значений диаметра трубопровода, на котором должен быть установлен фильтр, ограничений места установки фильтра, габаритов фильтра. При указанных операциях растяжении/сжатия в аналогичных пропорциях будет осуществляться растяжение/сжатие окон перфорации трубы в поперечном и продольном сечениях перфорируемой трубы, при этом сохраняться будет площадь окон, а изменяться длина периметра окон и расстояние между окнами. Но критерий перфорации ограничивает изменение расстояние между окнами, минимальное расстояние между окнами не должно меняться. Значит, пропорциональность изменения сторон развертки будет корректироваться этим условием, оно будет определять новый интервал изменения границ развертки, а значит и поправку к площади изменения участка трубы для выполнения перфорации, - развертки (далее по тексту, - развертка). Установлено, что чем больше изменится длина периметра окон при сохранении их площади, тем большую поправку необходимо будет внести в увеличение площади развертки, а стороны развертки уже будут определяться в зависимости от увеличения ее площади на поправку и соблюдения требования на соблюдение расстояние между окнами. Развертка участка трубы, на котором должна быть выполнена перфорация, представляет собой прямоугольник. Она же при неизменной площади и минимальном периметре имеет форму квадрата. Следовательно, развертку-прямоугольник можно рассматривать как фигуру, полученную после операций сжатия/ растяжения ее исходной формы в виде квадрата.

Каким должно быть количество окон перфорации? Какой конфигурации должны быть окна перфорации, как они должны быть расположены внутри развертки, чтобы минимизировать площадь развертки? Установить это не сложно. Предположим сначала, что число окон при перфорации всего одно, -решение будет распространяется и на случай при большем количестве окон перфорации. Границами окна в развертке по указанному критерию перфорации, когда развертка представляет собой прямоугольник, будут прямые, расположенные внутри развертки и параллельные его сторонам. Поэтому, если внутри развертки (-прямоугольника) провести эти линии до их пересечения между собой, получим окно-прямоугольник для перфорации с количеством равным одному. Чтобы не нарушить критерия перфорации развертки, границы этого окна для перфорации невозможно расширить внутри развертки, взаимное положение окна и развертки также невозможно изменить поворотом, перемещением их друг относительно друга. То есть построенный прямоугольник внутри развертки соответствует критерию перфорации когда площадь развертки используется под перфорацию наиболее рационально.

Таким образом, выполненная операция позволяет сформулировать правила, каким образом выполнять перфорацию развертки с количеством М рядов окон с количеством Км окон в м-том ряду, исходя из указанного критерия перфорации, чтобы получить меньшую по размеру площадь развертки (т.е. когда площадь развертки используется под перфорацию более рационально, нежели в прототипе [4]). А именно окна для перфорации должны быть прямоугольной формы, при перфорации они должны быть удалены в ближайших их парах на одинаковые расстояния, соответствующие критерию перфорации, и сгруппированы с соблюдением указанного расстояния между ними в примыкающие сторонами друг к другу параллельные/ продольные ряды в количестве М с количеством Км окон в каждом ряду. Образуемой фигурой в результате будет прямоугольник, определяющий размеры развертки для перфорации в нем окон перфорации с количеством ΣМ х K в соответствие с критерием перфорации (буква М в индексе числа Kм, - большая). Допустимое для перфорации количество окон ΣМ х Kм будет определяться из неравенства (1), - аналитической формы критерия перфорации. В этой формуле N2, - максимальное возможное количество окон перфорации развертки, то есть, когда М=Км=N, определяемое правой частью неравенства (1), а по критерию перфорации расстояние между окнами и границами минимально, - «расстояние между окнами выбирается равным толщине стенки перфорированной трубы или корректируемое ее значение, исходя из прочностных характеристик перфорируемой трубы», т.е., когда площадь развертки используется под перфорацию наиболее рационально при максимальном возможном количестве окон перфорации N, нежели в прототипе [4].

Таким образом, определяемые размеры развертки позволяют изменять ее высоту ширину, задавая площадь живой фильтрации через фильтр-элемент в зависимости от расхода среды в трубопроводе, его диаметра, диаметра фильтрующей сетки ограничений габаритов установки фильтра, рабочих параметров для проектирования фильтра, - исходя из требований по гидравлике, прочностным характеристикам составляющих фильтр элементов, определять наиболее рациональные параметры фильтра-элемента для эффективного осуществления фильтрации, обеспечения более надежной работы фильтра, рационального снижения веса, себестоимости.

Критерий перфорации позволяет выполнять окна (прямоугольной формы) с коррекцией границ углов, - выполнять их овальными, с учетом перекрытия живого сечения окна фильтрующей сеткой, при котором общее живое сечение фильтрации в конечном итоге определяется живым сечением фильтрующей сетки через окна перфорации. При этом повышается прочность каркаса, более равномерно распределяется нагрузка на поверхность фильтрующей сетки, уменьшаются условия для засорения фильтра-элемента и соответственно увеличивается продолжительность эксплуатации до очередного проведения профилактических работ, улучшается визуальный контроль очистки фильтра- элемента. Возможно увеличение при этом размеров участка трубы для ее перфорации в рамках оптимизации гидродинамических и конструктивных параметров фильтра. Конструктивные, геометрические параметры оптимальности определяются при согласовании разработчиками рабочих и конструктивных параметров фильтра с Заказчиком, с учетом стоимости при принятии того или иного вариант оптимальности.

Замечание. При сдвиге одного вертикального/горизонтального ряда относительно другого не превышающего половины высоты/ширины окна в сдвигаемом ряду часть окна, которое входит в зону ограничения расстояния отсекается и переходит на место образуемой при сдвиге нише в сдвигаемом ряду. Количество окон ΣМ х Км при этом за счет деления квадратов/прямоугольников увеличивается на [М/2], - квадратные скобки обозначают целую часть числа М/2. При нечетном М (в отличие от четного) для М-го нечетного ряда по отношению к первому ряду окон не обеспечивается смещение ряда, которое получается для рядов промежуточных, т.е. от 1 до (М – 1), поэтому операция смещения для последнего нечетного ряда М в заявленном техническом решении не рассматривается. Аналогично, количество окон может возрасти за счет их деления элементами, устанавливаемыми на перфорируемой трубе или отсутствия в окне локального участка перфорации.

Из рассмотренных оптимальных вариантов перфорации каркаса-трубы фильтра-элемента, исходя из ограничений на габариты фильтра, высоту фильтра и/или места его монтажа на трубопроводе, не рассмотрен важный случай перфорации, когда при установленной выше конфигурации окна, -прямоугольник, перфорацию выполняют с поворотом вокруг центра в окнах с/без коррекции прямоугольника в границах, допускаемых критерием перфорации, с возможностью выполнения углов овальными с осуществлением минимальной трансформации развертки по высоте и ширине при увеличении ее площади в границах. То есть при углах α поворота окна вокруг его центра в границах, при которых ограничение на минимальное расстояние между окнами начинает нарушаться (нарушение критерия перфорации), необходимо будет увеличить расстояния между окнами перфорации до выполнения указанного требования (критерия перфорации), - чем больше будет значение угла поворота а, тем больше потребуется увеличение расстояния между окнами до выполнения критерия перфорации, т.е., чтобы выполнялось требование «расстояние между окнами выбирается равным толщине стенки перфорированной трубы» (или корректируемое ее значение, исходя из прочностных характеристик перфорируемой трубы). Применение наклонных окон для перфорации позволяет выполнять их с границами-спиралями по боковой поверхности перфорируемой трубы или взаимно пересекающимся спиралям, и тем обеспечить одинаковые площади и кривизну с таковыми на участках перфорации трубы. Почему это важно и в каких особенно случаях? Согласно формулы (1) количество окон можно уменьшать, при этом будут уменьшаться габариты развертки, а значит и самого фильтра. Это плюс. Но при уменьшении количества окон уменьшается площадь каркаса для поддержания формы фильтрующей сетки, поэтому необходимо, чтобы фильтрующая сетка, отличительный не указанный признак, противостояла напору потока при фильтрации с учетом выбираемой формы/геометрии перфорации, сохраняющей кривизну поверхности перфорируемой трубы для сохранения живого сечения фильтрующей сетки и прочностных характеристик каркаса (перфорированной трубы), была минимально/не подвержена изменению геометрии по боковой поверхности перфорируемой трубы до ее перфорации/ на участках перфорации, а каркас максимально обеспечивал необходимую форму фильтрующей сетки в окнах фильтрации. Оставляя решение задачи по выбору прочностных характеристик сетки конструкторам (в зависимости от площади окон перфорации, при которой деформация ее не окажет существенного влияния на качество фильтрации, режимов фильтрации, для и для ее решения), очевидно, что для ее решения необходимо пользоваться критерием перфорации вместе с аналитической его формой, - соотношением (1). То есть критерий перфорации позволит при проектировании фильтра подбирать оптимальное решение по геометрии перфорации трубы фильтра-элемента и определением минимального количества окон из/с учетом условия (1).

Отличительный признак заявляемого решения, состоящий в минимуме выполнения требования «расстояние между окнами выбирается равным толщине стенки перфорированной трубы или корректируемое ее значение, исходя из прочностных характеристик перфорируемой трубы» повышает надежность устройства. Рассмотрим, например, случай, когда указанный критерий применяется с параметром «толщина стенки перфорированной трубы».

Качественное снижение прочности перфорируемой трубы при использовании заявляемого решения при изменении диаметра и высоты фильтра-элемента предотвратит отличительный признак заявляемого решения «расстояние между окнами превышает толщину стенки перфорированной трубы». Выполнение перфорации трубы, при которой расстояние между окнами выбирается большим, нежели толщина ее стенки, позволяет, в отличие от [4] (и [1]), существенно снизить влияние коррозии на прочность трубы, поскольку уменьшение толщины металла трубы за счет коррозии боковой поверхности окон будет меньше, чем по боковой (наружной и внутренней) поверхности трубы. В решении [4] картина обратная, поэтому перфорированная труба в нем подвержена гораздо более быстрой потери прочности, поскольку коррозия металла со стороны перфорации будет выше (при одинаковой площади перфорации трубы), нежели коррозия металла по боковой поверхности трубы). При этом, что очень важно, увеличение толщины перфорируемой трубы для известного решения [4] не позволяет увеличить расстояние между каналами перфорации. Наоборот, ввиду радиальной направленности каналов расстояние между каналами перфорации в направлении центральной оси трубы уменьшается по гиперболической зависимости, поэтому увеличение толщины трубы оказывается ограниченным (расстояние между каналами будет уменьшаться до нуля и тем быстрей, чем меньше диаметр перфорированной трубы), при этом в виду уменьшения расстояния между каналами на участке прироста толщины стенки этот участок трубы будет подвержен гораздо более быстрой коррозии, нежели участок трубы без увеличения толщины стенки перфорированной трубы. По этой же причине для перфорированной трубы малого диаметра срок службы для [4] будет уменьшаться. Таким образом, при плотной перфорации трубы, которая выполняется согласно [4] для всех ячеек сетки, увеличение толщины стенки перфорированной трубы не защитит ее должным образом от коррозии.

Для практического применения указанные отличительные признаки заявляемого решения, в отличие от [4], позволяют, исходя из условий оптимальности проектирования, предъявляемых к фильтру согласно условий эксплуатаций, в том числе геометрических и рабочих характеристик, ограничениях на высоту и площади установки, из значений границ интервалов площади развертки, площади перфорации, живой площади фильтрации, аналитических критериев перфорации, использовать их при расчете конструктивных параметров составляющих фильтр элементов при разработке, повысить надежность работы фильтра, обеспечить более качественную фильтрацию среды, удобство монтажа, эксплуатации и обслуживания.

Следует отметить, что при проведении профилактических работ визуальный контроль чистоты сетки в окнах осуществляется снаружи фильтра-элемента не зависимо от расположения на боковой стенке трубы (наружной/внутренней). Эта процедура упрощается. - Во-первых, в виду того, что роль фильтрации в заявляемом решении, в отличие от [4], выполняет фильтрующая сетка. Во-вторых, контроль чистоты сетки производится по небольшому числу окон (участкам перфорации большой площади), в отличие от [4], в котором чистота фильтра-элемента должна осуществляться практически индивидуально по каждому отверстию-каналу перфорации трубы.

Заявляемое решение может конкретно применяться в различных областях хозяйства, где требуется фильтрация сред, например, на узлах учета нефти нефтепромыслов, нефтеперерабатывающих заводов.

Заявляемый фильтр может конкретно применяться, например, на нефтепромыслах, - насосных станциях, узлах учета нефти для очистки перекачиваемой среды от механических примесей, посторонних предметов, глины, парафино-смолистых отложений и окалины, образующихся во время ремонта и эксплуатации линейной части магистральных нефтепроводов и технологического оборудования, трубопроводов и резервуаров нефтеперекачивающих станций магистральных нефтепроводов, для защиты приборов и оборудования магистральных трубопроводов от механических и других загрязнений, в частности, может быть использовано для обеспечения надежной работы счетчиков-расходомеров нефти в потоке.

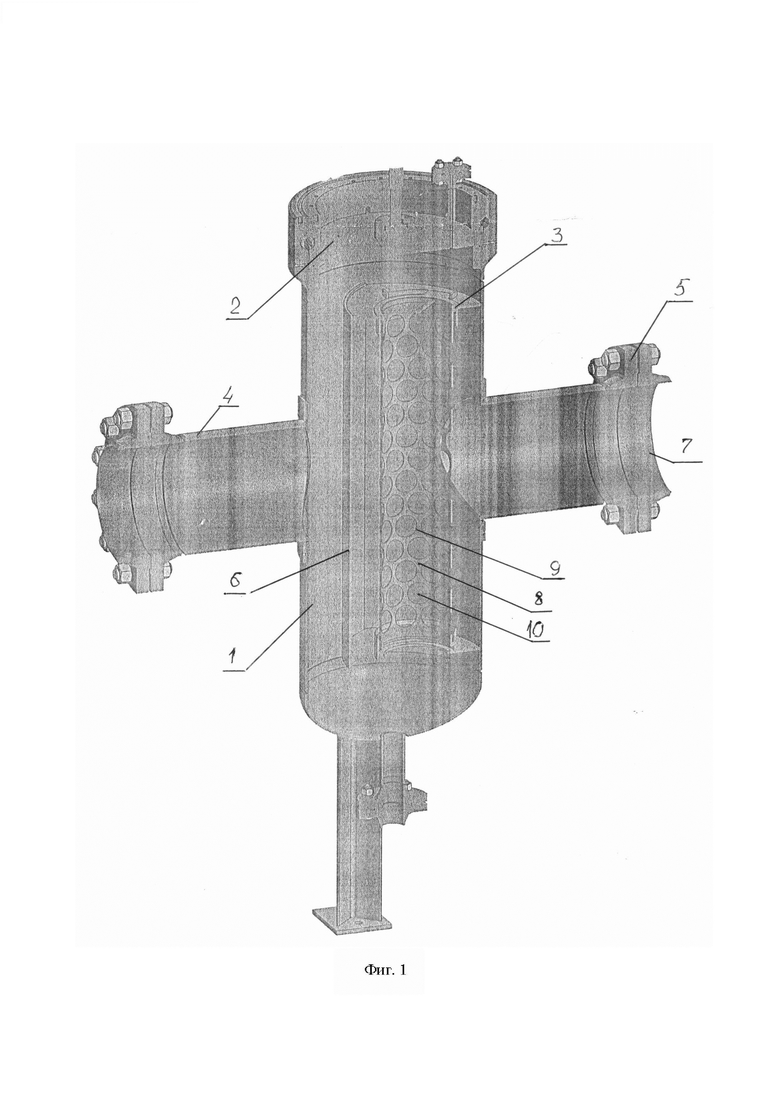

Сущность изобретения поясняется чертежом.

На фиг.1 представлены вариант заявляемого решения.

Фильтр включает камеру 1, снабженную крышкой 2, съемным фильтром-элементом 3, входным 4 и выходным 5 патрубками, перегородку 6, которая служит для размещения, крепежа в полости камеры фильтра-элемента 3 и сообщения входного 4 и выходного 5 патрубков через фильтр-элемент 3, формирования потока отфильтрованной среды для его отвода через выходной патрубок 5 и дальнейшую ее транспортировку по трубопроводу 7 после фильтрации; фильтр-элемент 3 размещается в камере 1 и фиксируется в посадочных местах перегородке с использованием крепежа;

фильтр-элемент 3 состоит из каркаса в виде трубы 8, перфорированной окнами 9, и фильтрующей сетки-рукава 10, которая размещена с наружной боковой поверхности трубы, зафиксирована на торцах трубы зажимами; внутренняя боковая поверхность перфорированной трубы обращена навстречу потоку фильтруемой среды; перфорация трубы фильтра-элемента выполнена полными продольными/поперечными параллельными рядами окон 9 с количеством не более величины, определяемой правой частью соотношения (1), без учета их деления на границах, ближе к торцам перфорированной трубы 8, преимущественно одинакового размера эквивалентным диаметром большим, чем эквивалентный диаметр ячеек сетки; окна в рядах расположены с равномерным шагом, соседние ряды окон смещены друг относительно друга вдоль и/или поперек трубы на расстояние не более половины диаметра окон; крайние /крайние границы ближайших к торцам трубы границы окон расположены на одной линии в поперечном сечении трубы. На входном 4 и выходном 5 патрубке расположены манометры (не показаны).

Фильтр предназначен для фильтрации среды, транспортируемой по трубопроводу 7, основным элементом для фильтрации среды служит фильтр-элемент. Перегородка 6 служит для размещения и крепежа в полости камеры фильтра-элемента 3, сообщения входного 4 и выходного 5 патрубков через фильтр-элемент 3, формирования потока отфильтрованной среды для его отвода через выходной патрубок 5 и дальнейшую ее транспортировку по трубопроводу 7 после фильтрации; размещение перегородки 6 с установленным на ней фильтром элементом 3 производится из условия минимизации потерь давления в камере при разделении потока среды в камере на отфильтрованную (фильтрат) и поступающую в фильтр части, соответственно определяются соотношения диаметров камеры, перегородки и трубы фильтра-элемента, изменение сечения потока внутри камеры. Для осуществления процедуры очистки среды фильтрующая сетка 10 размещается на боковой поверхности перфорированной окнами 9 трубы, обращенной навстречу потоку фильтруемой среды, т.е. изнутри трубы 8; фильтрация среды осуществляется через фильтрующую сетку 10, расположенную в окнах 9. Фильтрация среды осуществляется на фильтре-элементе 3, с оптимальными значениями расстояния между окнами 9 и их минимально возможном расположения их друг от друга, согласно критерию перфорации, равным толщине стенки перфорированной трубы 8; во-вторых, перфорация трубы фильтра-элемента выполняется продольными/поперечными параллельными рядами овальных окон 9, имеющими центр симметрии, по возможности одинакового размера эквивалентным диаметром большим, чем эквивалентный диаметр ячеек сетки; окна 9 в рядах располагают с равномерным шагом, при этом соседние ряды окон могут смещены друг относительно друга вдоль и/или поперек трубы на расстояние не более половины диаметра окон; размеры участка для перфорации трубы-каркаса выбираются из условия, выполнения критерия перфорации.

Фильтр работает следующим образом.

Среда, транспортируемая по трубопроводу 7 и подлежащая фильтрации, поступает полость камеры 1 фильтра, имеющего фланцевое соединение с трубопроводом 7, по входному патрубку 4. Заполняя объем камеры 1, она занимает свободный объем полости по ходу потока, образуемой в камере между входным патрубком 4 и перегородкой 6 с установленным на нем фильтром элементом 3. Далее поток проходит через фильтр-элемент 3, и подвергается на нем фильтрации; перегородка 6, которая обеспечивает при этом сообщение входного 4 и выходного 5 патрубков через фильтр-элемент 3, формирует поток отфильтрованной среды для его отвода через выходной 5 патрубок и дальнейшую ее транспортировку по трубопроводу 7 после фильтрации При работе фильтра обеспечивается режим фильтрации с допустимым перепадом давления на фильтре, определяемым по двум манометрам, установленных на патрубках 4 и 5. Высокое качество фильтрации среды обеспечивается характеристиками фильтрующей сетки, когда размер ячейки фильтрации выбирается из условия максимального размера частиц и площади живого сечения потока через фильтр-элемент 3, при которых перепад давления на фильтре элементе не меньше и не больше допустимых границ.

Как показывают расчеты фильтра согласно заявляемого решения и данные для различных условий эксплуатации, диаметра трубопровода, расходов, параметров среды, например, товарной нефти по ГОСТ Р 51858-2002, длина участка перфорации трубы при толщине стенки перфорируемой трубы 5-14 мм на фильтре-элементе для заявляемого решения сокращается приблизительно в 1,5-2,4 раза при выборе конфигурации окон в виде прямоугольников с минимальным расстоянием между ними, равному толщине стенки перфорируемой трубы. Испытания на коррозию перфорированной трубы фильтра элемента с расстоянием между отверстиями меньше толщины стенки перфорируемой трубы снижают срок службы фильтра элемента в 2-2,6 раза.

Следует также отметить, в виду того, что для заявляемого решения перфорация трубы выполняется отверстиями-окнами (т.е. с размерами, превышающими/значительно превышающими, - на порядок и более, - размер ячейки сетки) на этих участках фильтра-элемента восстанавливается утрачиваемая решением [4] функция, назначение фильтрующей сетки, -осуществление фильтрации среды, причем с возможностью сохранения или повышения качества, выбирая диаметр ячейки сетки равным или меньше диаметра перфорации [4] до значения, при котором восстанавливается на нем перепад давления (перепад давления на фильтре-элементе снижается благодаря выполнению перфорации трубы на нем окнами; при этом требуемое живое сечение через сетку регулируют площадью окон, устанавливая расчетом их значение, при котором обеспечивается живая площадь фильтрации с необходимым перепадом давления на фильтре-элементе, с возможностью уменьшения габаритов фильтра-элемента (за счет уменьшения участка перфорации); это отличительный признак заявляемого решения; повышение же качества фильтрации на фильтре-элементе [4] возможно с уменьшением диаметра перфорации, но только при увеличении габаритов фильтра-элемента при непропорциональном увеличении площади перфорации).

Данные испытаний подтверждают, что выполнение перфорации в виде окон с ограничением на расстояние между ними согласно критерию перфорации позволяет более рационально использовать площадь боковой поверхности участка трубы для осуществления фильтрации, - выполнение перфорации с одинаковой площадью живого сечения для сравниваемых решений, для заявляемого позволяет существенно уменьшить площадь участка для перфорации, а значит в конечном итоге, уменьшить габариты фильтра; кроме того, качественно изменить функцию, выполняемую сеткой, - в окнах она начинает по максимуму выполнять свою функцию, - функцию фильтрации, причем регулируемой по качеству и повышения производительности за счет изменения площади ячейки, сохранения или уменьшения площади фильтрации; кроме того, смещение окон перфорации, возможность выполнения их с плавным закруглением углом позволяет плавно перераспределить динамическую нагрузку на сетку, перфорированную трубу, минимизировать деформацию ячеек сетки в окнах, устранить эффект синергетической потери прочности конструкции каркаса фильтра-элемента в следствие воздействия на него коррозии; - тем улучшить технические параметры фильтра, условия для осуществления качественной и надежной фильтрации.

Следует отметить также, что при проведении профилактических работ для заявляемого решения визуальный контроль чистоты сетки в окнах осуществляется снаружи фильтра-элемента не зависимо от расположения на боковой стенке трубы (наружной/внутренней) был упрощен по сравнению с прототипом [4]. Контроль чистоты сетки производился по небольшому числу окон (участкам перфорации большой площади), в отличие от [4], в котором чистота фильтра-элемента должна осуществляться практически индивидуально по каждому отверстию-каналу перфорации трубы.

Таким образом, совокупность общих и отличительных признаков заявляемого решения подтверждают его преимущество в сравнении с прототипом [4] и правильность заложенных принципов конструирования в заявляемое решение, возможность проектирования и изготовления фильтра для различных условий эксплуатации.

Заявляемое техническое решение промышленно применимо, - относится к устройствам, устанавливаемым в технологических и магистральных трубопроводах для защиты рабочих органов насосов, запорной арматуры и другого оборудования от строительного и технологического мусора, механических примесей, парафино-смолистых отложений и других загрязнений, и может быть использован в нефтяной, газовой, химической и прочих отраслях промышленности, в частности, для защиты узлов учета нефти в потоке. Для его изготовления используются элементы трубопровода, фильтрующие сетки, крепеж, расходные материалы, средства измерения, выпускаемые отечественными предприятиями.

Источники информации

1. Фильтр, http://bznga.ru/index/kratkoe_opisanie razdela filtra/0-22

2. Фильтр, пат.RU 2232620, МПК В01 В 29/48.

3. Фильтр, пат.RU 103379, Фильтр, МПК Е21 В 43/08, 2009.

4. Фильтр, пат. RU №2088302, кл. МПК B01D 29/11, 1995

Изобретение относится к областям народного хозяйства, где требуется фильтрация, очистка различных сред, в частности может быть использовано в нефтеперерабатывающей промышленности для очистки углеводородов от частиц механических примесей, смол, асфальтенов, парафинов, их конгломератов, твердого остатка нефтяных фракций. Фильтр включает камеру, снабженную крышкой, съемным фильтром-элементом, входным и выходным патрубками, перегородку, которая служит для размещения и крепежа в полости камеры фильтра-элемента, сообщения входного и выходного патрубков через фильтр-элемент, формирования потока фильтрата/отфильтрованной среды для его отвода через выходной патрубок и дальнейшую транспортировку по трубопроводу после фильтрации. Фильтр-элемент имеет посадочные места для размещения в камере и фиксации на перегородке, содержит каркас в виде перфорированной целой/части трубы/обечайки/конструкции сборных элементов, их заменяющих, с установленной на каркасе по боковой его поверхности фильтрующей сеткой, выполняющей функцию фильтрации среды в фильтре-элементе, размещаемой на внутренней/наружной боковой поверхности трубы, которая обращена навстречу потоку фильтруемой среды. Перфорация трубы выполняется окнами с эквивалентным диаметром большим, чем эквивалентный диаметр ячейки сетки. Перфорация трубы фильтра-элемента выполняется одним окном или параллельными рядами окон. Окна в рядах преимущественно располагают с равномерным шагом, при этом соседние ряды окон могут быть смещены друг относительно друга вдоль и/или поперек трубы. Количество окон в рядах может быть различным. Размеры участка для перфорации трубы определяются из критерия перфорации, заключающегося в том, что расстояние между окнами выбирается не меньше толщины стенки перфорированной трубы. Перфорацию окон производят при количестве окон перфорации, равном сумме произведений MxKм их количества Kм в м-том ряду, м=1, …, М, на количество рядов М, при этом максимальное количество окон в перфорационном ряду и количество рядов не должно превышать число N. Для крайних в ряду окон, т.е. ближайших к торцам трубы или кольцам, которые могут быть установлены на ней, крайние границы окон располагаются на одной линии в поперечном сечении трубы. Окна для перфорации выполняют прямоугольной формы с возможной коррекцией их углов овальными границами. Допускается сдвиг одного ряда окон относительно соседнего на величину, не превышающую половины высоты/ширины окна, при этом часть окна, которое входит в зону ограничения расстояния, отсекается и переходит на место образуемой при сдвиге ниши в сдвигаемом ряду. Количество окон за счет деления окна увеличивается на целую часть числа М/2, может дополнительно возрасти за счет деления их элементами, устанавливаемыми на фильтре-элементе. При выполнении рядов окон наклонными к образующей трубы границы окон могут быть изменены в пределах границ линий, определяемых критерием перфораций, из условия уменьшения участка для выполнения перфорации на трубе фильтра-элемента. Технический результат: определение наиболее оптимальных габаритов и рабочих характеристик фильтра для фильтрации различных сред, повышение надежности работы фильтра, обеспечение более качественной фильтрации среды, удобство монтажа, эксплуатации и обслуживания. 1 з.п. ф-лы, 1 ил.

1. Фильтр, который включает камеру, снабженную крышкой, съемным фильтром-элементом, входным и выходным патрубками, перегородку, которая служит для размещения и крепежа в полости камеры фильтра-элемента, сообщения входного и выходного патрубков через фильтр-элемент, формирования потока фильтрата/отфильтрованной среды для его отвода через выходной патрубок и дальнейшую транспортировку по трубопроводу после фильтрации; фильтр-элемент имеет посадочные места для размещения в камере и фиксации на перегородке, содержит каркас в виде перфорированной целой/части трубы/обечайки/конструкции сборных элементов, их заменяющих, с установленной на каркасе по боковой его поверхности фильтрующей сеткой,

отличающийся тем, что функцию фильтрации среды в фильтре-элементе выполняет фильтрующая сетка, размещаемая на внутренней/наружной боковой поверхности трубы, которая обращена навстречу потоку фильтруемой среды; перфорация трубы выполняется окнами с эквивалентным диаметром большим, чем эквивалентный диаметр ячейки сетки; перфорация трубы фильтра-элемента выполняется одним окном или параллельными рядами окон; окна в рядах преимущественно располагают с равномерным шагом, при этом соседние ряды окон могут быть смещены друг относительно друга вдоль и/или поперек трубы, количество окон в рядах может быть различным; размеры участка для перфорации трубы определяются из критерия перфорации, заключающегося в том, что расстояние между окнами выбирается не меньше толщины стенки перфорированной трубы.

2. Фильтр по п. 1, отличающийся тем, что перфорацию окон производят при выполнении вышеперечисленных признаков при количестве окон перфорации, равном сумме произведений MxKм их количества Kм в м-том ряду, м=1, …, М, на количество рядов М, при этом максимальное количество окон в перфорационном ряду и количество рядов не должно превышать число N, максимальное значение количества окон перфорации оценивается неравенством/формулой, служит аналитической формой записи критерия перфорации:

в котором Sp - площадь фильтрующей сетки, м2, которая в просвете через окна перфорации имеет необходимую живую площадь фильтрации/площадь входа/площадь просвета в зависимости от необходимых режимов эксплуатации, т.е. необходимого расхода среды, допустимого минимального и максимального перепада давления при выбранном диаметре ячейки;

z - минимальное расстояние между окнами, м;

S - минимальная площадь участка, м2, для выполнения перфорации на трубе фильтра-элемента с ограничением расстояния между окнами величиной z, м;

ε - поправочный коэффициент на конфигурацию окна и соответствующего изменения площади S согласно критерию перфорации при выбранном числе рядов и количестве окон в ряду, определяемый расчетным путем; ε=1 для квадратного окна при их количестве в ряду, равном числу рядов N;

при этом для крайних в ряду окон, т.е. ближайших к торцам трубы или кольцам, которые могут быть установлены на ней, крайние границы окон располагаются на одной линии в поперечном сечении трубы;

окна для перфорации выполняют прямоугольной формы с возможной коррекцией их углов овальными границами; допускается сдвиг одного ряда окон относительно соседнего на величину, не превышающую половины высоты/ширины окна, при этом часть окна, которое входит в зону ограничения расстояния, отсекается и переходит на место образуемой при сдвиге ниши в сдвигаемом ряду; количество окон при этом за счет деления окна увеличивается на [М/2], то есть целую часть числа М/2, может дополнительно возрасти за счет деления их элементами, устанавливаемыми на фильтре-элементе; при необходимости соблюдения площади перфорации окнами размеры и расположение окон пересчитываются до восстановления их суммарной площади до значения Sp с внесением минимальных поправок в размер участка перфорации трубы для выполнения критерия перфорации;

при выполнении рядов окон наклонными к образующей трубы границы окон могут быть изменены в пределах границ линий, определяемых критерием перфораций, из условия уменьшения участка для выполнения перфорации на трубе фильтра-элемента.

| ФИЛЬТР-ГРЯЗЕУЛОВИТЕЛЬ | 1995 |

|

RU2088302C1 |

| КОЛОННА СКВАЖИННЫХ ФИЛЬТРОВ И СПОСОБ СБОРКИ КОЛОННЫ СКВАЖИННЫХ ФИЛЬТРОВ | 2008 |

|

RU2378496C1 |

| Карусельная печь | 1949 |

|

SU89872A1 |

| БОТВОУБОРОЧНАЯ МАШИНА | 0 |

|

SU164727A1 |

| CN 1833090 A, 13.09.2006 | |||

| CN 205778768 U, 07.12.2016. | |||

Авторы

Даты

2024-03-13—Публикация

2023-05-11—Подача