Область техники

Изобретение относится к области газификации топлива и может быть использовано в частности для газификации топлива и получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации.

Уровень техники

Современная энергетика находится под огромным давлением борьбы с климатическими изменениями. Требования к сокращению углеродного следа в продукции существенно меняют подходы и к ряду производств, прежде всего металлургии, химической и цементной промышленности. В сценарии устойчивого развития международного энергетического агентства (МЭА), в котором глобальные выбросы СО2 в энергетическом секторе упадут до нуля в чистом выражении к 2070 году первоначально улавливание, захоронение и использование СО2 (CCUS или CCS) используется в основном для модернизации существующих электростанций и промышленных предприятий, работающих на ископаемом топливе, а также для производства водорода. Технологии позволяющие минимизировать углеродный след в полезных продуктах и электроэнергии являются углеродно-нейтральными, в некоторых случаях удается добиться отрицательных выбросов СО2 (биомассы с улавливанием СО2). Ожидается, что технологии с отрицательными выбросами будут играть важную роль в достижении целей глубокой декарбонизации. BECCS это группа технологий с улавливанием и захоронением СО2 в результате процессов, в которых биомасса преобразуется в энергию или используется для производства материалов. Примеры включают электростанции на биомассе, целлюлозно-бумажные комбинаты, печи для производства цемента и предприятия по производству биотоплива. Установки по переработке отходов в энергию также могут относиться к этой группе при условии поступления отходов от биомассы, улавливания и захоронения СО2. Даже если биомасса устойчиво выращивается, а затем перерабатывается в топливо, которое затем сжигается, технологию можно считать углеродно-нейтральной, если часть или весь СО2, высвобождаемый при сгорании, улавливается и захоранивается. В этом случае в атмосферу выбрасывается меньше СО2, чем удаляется сельскохозяйственными культурами или деревьями во время их роста. На практике необходима оценка жизненного цикла, с учетом изменения выбросов во времени.

На производство водорода из ископаемого топлива (в основном природного газа) приходится пятая часть общего роста улавливания СО2, что обусловлено увеличением спроса на водород в различных видах транспорта (таких как грузовые автомобили и морские перевозки), энергетики и строительства. Это во многом связано с все большим использованием возобновляемых источников энергии и необходимостью сохранения энергии, а также отсутствием выбросов СО2 при сжигании водорода. Ряд стран приняли программы исследований и коммерциализации в области получения водорода и его использования на транспорте и в энергетике (Великобритания, Нидерланды, Германия, Италия, США, Япония, Австралия). Правительство РФ в соответствии с планом мероприятий «Развитие водородной энергетики в Российской Федерации до 2024 года», утвержденным распоряжением Правительства Российской Федерации от 12 октября 2020 г. № 2634-р., выпустило распоряжение от 05.08.2021 г. № 2162-р о Концепции развития водородной энергетики в РФ. В соответствии с Концепцией водород должен иметь минимальный 5 углеродный след. Этого можно достичь в условиях применения технологий газификации и получения водорода в химических циклах.

Из уровня техники известна принятая в качестве прототипа заявляемого изобретения установка для производства водорода, содержащая адсорбер - топливный реактор, реактор частичного окисления - воздушный реактор и отпарную колонну - паровой реактор. При этом адсорбер обеспечивает непосредственное взаимодействие между материалом в виде частиц оксидов металлов и газом. Причем адсорбер включает секцию твердой фазы, размещенной в нижнем конце реактора и секцию легкой псевдоожиженной фазы, расположенную над секцией твердой фазы. При этом адсорбер также содержит линию входа кислородосодержащего газа, линию выхода обедненного кислородом газа, возвратную линию обедненного кислородом носителя кислорода -оксида металлов и линию кислородосодержащего носителя кислорода -оксида металлов, которая соединена с нижней частью линии подачи углеводородного газа, которая в свою очередь соединена с нижней частью реактора частичного окисления - воздушного реактора. При этом реактор частичного окисления выполнен с возможностью проведения в нем реакции частичного окисления в движущемся слое катализатора - носителя кислорода, представляющего собой оксид металлов. Причем реактор частичного окисления содержит подъемную секцию и секцию псевдоожиженной фазы, расположенную над подъемной секцией. Причем преобразованный углеводородосодержащий газ находится в верхней части секции псевдоожиженной фазы. При этом реактор частичного окисления содержит входную линию инертного газа, верхняя часть которой соединена с линией выхода газа. Причем секция псевдоожиженной фазы также снабжена линией сброса обедненного кислородом носителя кислорода - оксида металлов и линией выхода получаемого газа. При этом нижний конец линии обедненного кислородом катализатора - носителя кислорода, представляющего собой оксид металлов, соединена с линией обедненного кислородом носителя кислорода - оксида металлов парового реактора. Причем паровой реактор предназначен для обеспечения циркуляции частиц в потоке газов. При этом паровой реактор снабжен линией входа газа, верхний конец которой соединен с линией подачи газа, и линией выхода газа. Причем верхний конец линии обедненного кислородом носителя кислорода - оксида металлов соединена с паровым реактором (патент на изобретение US 6143203, дата публикации: 07.11.2000 г., стр. 6 столбец 2 строки 19-53, далее - [1]).

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка установки с газогенератором для получения водорода из синтетического газа, а техническими результатами - обеспечение возможности осуществления дожигания коксового остатка, получаемого в результате газификации твердого топлива; обеспечение возможности рециркуляции частиц золы в смеси с песком между газогенератором и реактором циркулирующего кипящего слоя; обеспечение возможности получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации твердого топлива; и обеспечение утилизации тепла газов, выходящих из реактора циркулирующего кипящего слоя, а также обеспечение возможности утилизации тепла газов, выходящих из топливного, парового и воздушного реакторов.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что установка с газогенератором для получения водорода из синтетического газа содержит газогенератор, первый вход которого соединен с трубопроводом для подачи топлива, на линии которого последовательно по ходу перемещения топлива установлены сушилка и бункер для подсушенного топлива. При этом газогенератор содержит устройство для его разогрева. Причем первый выход газогенератора соединен с помощью патрубка для подвода циркулирующих частиц с первым входом реактора циркулирующего кипящего слоя. При этом реактор циркулирующего кипящего слоя содержит устройство для его разогрева. Причем второй вход реактора циркулирующего кипящего слоя соединен с первым трубопроводом для подачи воздуха, вход которого соединен с компрессором, соединенным с источником воздуха. При этом как минимум один выход реактора циркулирующего кипящего слоя соединен с помощью патрубка для отвода газов и частиц с циклоном реактора циркулирующего кипящего слоя, содержащим патрубок для отвода газов, на линии которого установлен первый теплообменник и который соединен с дымовой трубой. Причем циклон реактора циркулирующего кипящего слоя соединен с помощью патрубков для отвода циркулирующих частиц с реактором циркулирующего кипящего слоя и газогенератором. При этом циклон реактора циркулирующего кипящего слоя содержит пневмозатвор, предотвращающий попадание газов из нижней части реактора циркулирующего кипящего слоя обратно в его циклон. При этом бункер с песком соединен со вторым входом газогенератора с помощью трубы для подачи песка. Причем второй выход газогенератора соединен с помощью патрубка для подвода газов и частиц с циклоном газогенератора, содержащим патрубок отвода синтетического газа, который соединен с первым входом топливного реактора с кипящим слоем оксидов железа. При этом топливный реактор содержит устройство для его разогрева. Причем циклон газогенератора также соединен с помощью патрубка для отвода частиц с газогенератором. При этом циклон газогенератора содержит пневмозатвор, предотвращающий попадание газа из нижней части газогенератора обратно в его циклон. Причем выход топливного реактора с кипящим слоем оксидов железа соединен с помощью первой трубки для отвода газов и частиц с входом циклона топливного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены второй и третий теплообменники. Причем циклон топливного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части топливного реактора обратно в его циклон. При этом циклон топливного реактора соединен с помощью первой трубки для отвода частиц с первым входом парового реактора, выход которого соединен с помощью второй трубки для отвода газов и частиц с циклоном парового реактора, содержащим трубку для отвода газов, на линии которой установлены четвертый и пятый теплообменники. Причем циклон парового реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части парового реактора обратно в его циклон. Причем циклон парового реактора соединен с помощью второй трубки для отвода частиц с первым входом воздушного реактора, выход которого соединен с помощью третьей трубки для отвода газов и частиц с входом циклона воздушного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены шестой и седьмой теплообменники. Причем циклон воздушного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части воздушного реактора обратно в его циклон. При этом циклон воздушного реактора соединен с помощью третьей трубки для отвода частиц со вторым входом топливного реактора. Причем компрессор соединен с помощью второго трубопровода для подачи воздуха, на линии которого установлен шестой теплообменник, со вторым входом воздушного реактора. При этом первый трубопровод отбора паровой турбины соединен со вторым входом газогенератора и со вторым входом парового реактора. Причем второй трубопровод отбора паровой турбины, на линии которого установлена сушилка, соединен с выходным трубопроводом паровой турбины, на линии которого установлены конденсатор, третий, пятый и восьмой теплообменники, и который соединен с парогенератором. При этом трубопровод, на линии которого установлены первый, второй и четвертый теплообменники, соединен с паропроводом, соединенным с входом паровой турбины. При этом на линии трубки для подачи питательной воды, проходящей через воздушный реактор, установлен седьмой теплообменник и она соединена с паропроводом. Причем седьмой теплообменник соединен с трубкой для отвода конденсата, на линии которой установлен восьмой теплообменник. При этом первая труба подачи стороннего пара соединена с первым трубопроводом отбора паровой турбины, а вторая труба подачи стороннего пара соединена со вторым трубопроводом отбора паровой турбины.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами заключается в следующем.

За счет наличия в заявляемой установке с газогенератором для получения водорода из синтетического газа реактора циркулирующего кипящего слоя, соединенного через как минимум один циклон указанного реактора с газогенератором, обеспечивается возможность осуществления дожигания коксового остатка, получаемого в результате газификации твердого топлива, путем подачи частиц коксового остатка через патрубок для подвода циркулирующих частиц в реактор циркулирующего кипящего слоя. За счет того, что реактор циркулирующего кипящего слоя и газогенератор соединены меду собой через как минимум один циклон указанного реактора и патрубок для подвода циркулирующих частиц также обеспечивается возможность рециркуляции частиц золы в смеси с песком, подаваемым в газогенератор от источника песка, между газогенератором и реактором циркулирующего кипящего слоя. За счет наличия в заявляемой установке топливного, парового и воздушного реакторов обеспечивается возможность получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации твердого топлива. За счет наличия на линии патрубка для отвода газов циклона реактора циркулирующего кипящего слоя первого теплообменника, соединенного с дымовой трубой, обеспечивается возможность утилизации тепла газов, выходящих из реактора циркулирующего кипящего слоя. За счет того, что на линии трубок для отвода газов циклонов топливного, парового и воздушного реакторов установлены второй, третий, четвертый, пятый, шестой и седьмой теплообменники обеспечивается возможность утилизации тепла газов, выходящих из топливного, парового и воздушного реакторов.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами также подтверждается приведенным ниже частным примером осуществления изобретения.

Краткое описание фигур

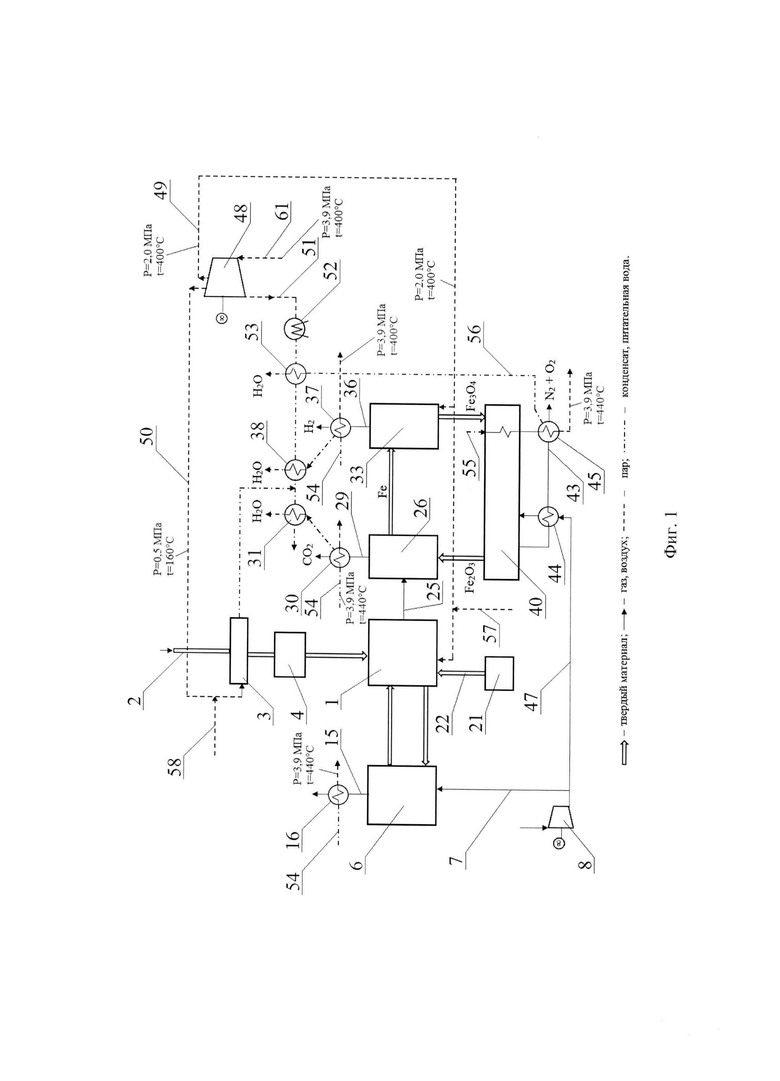

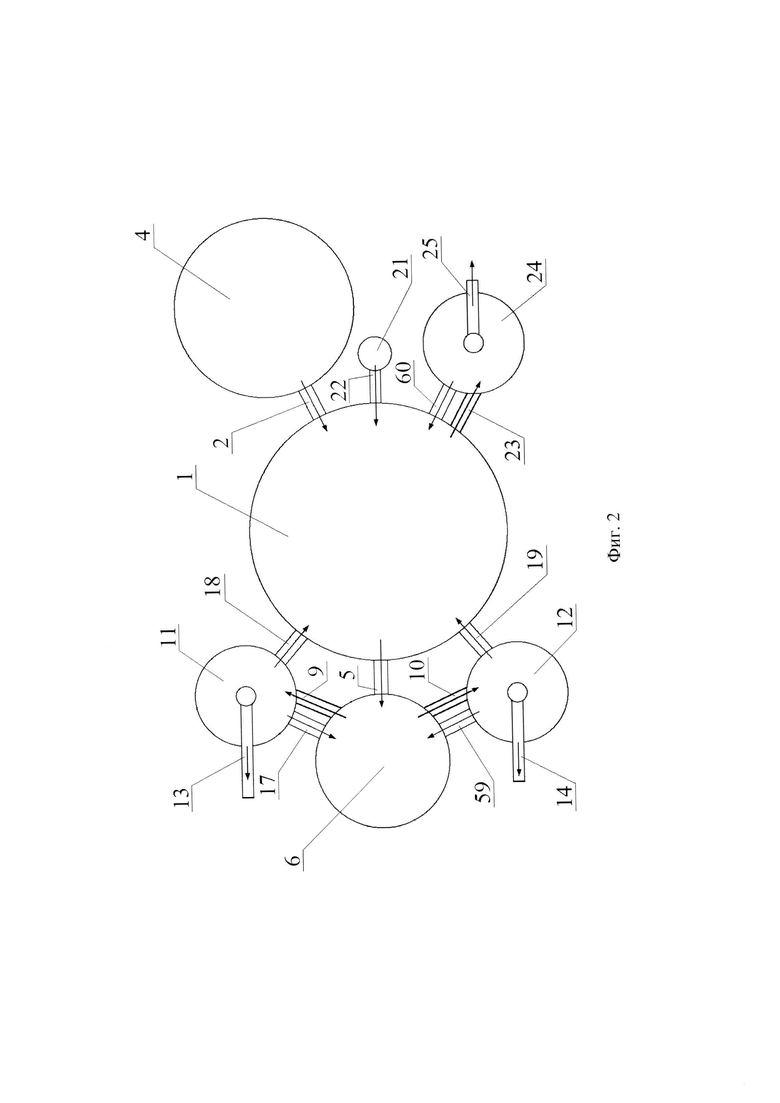

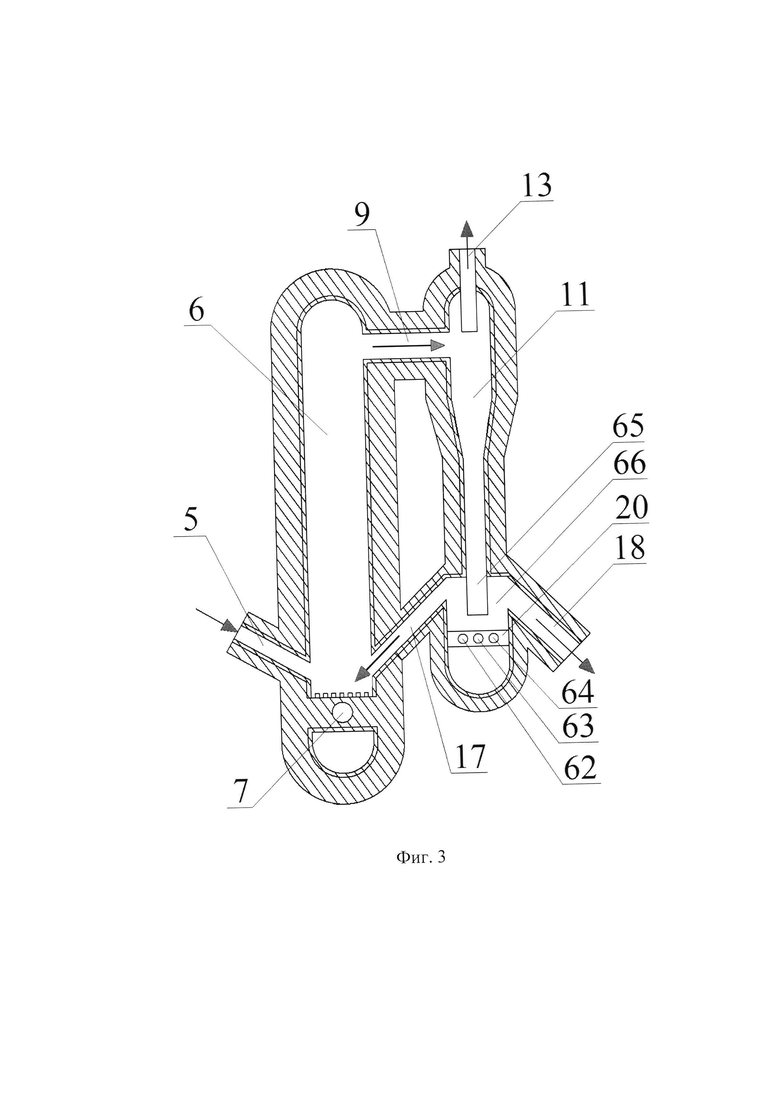

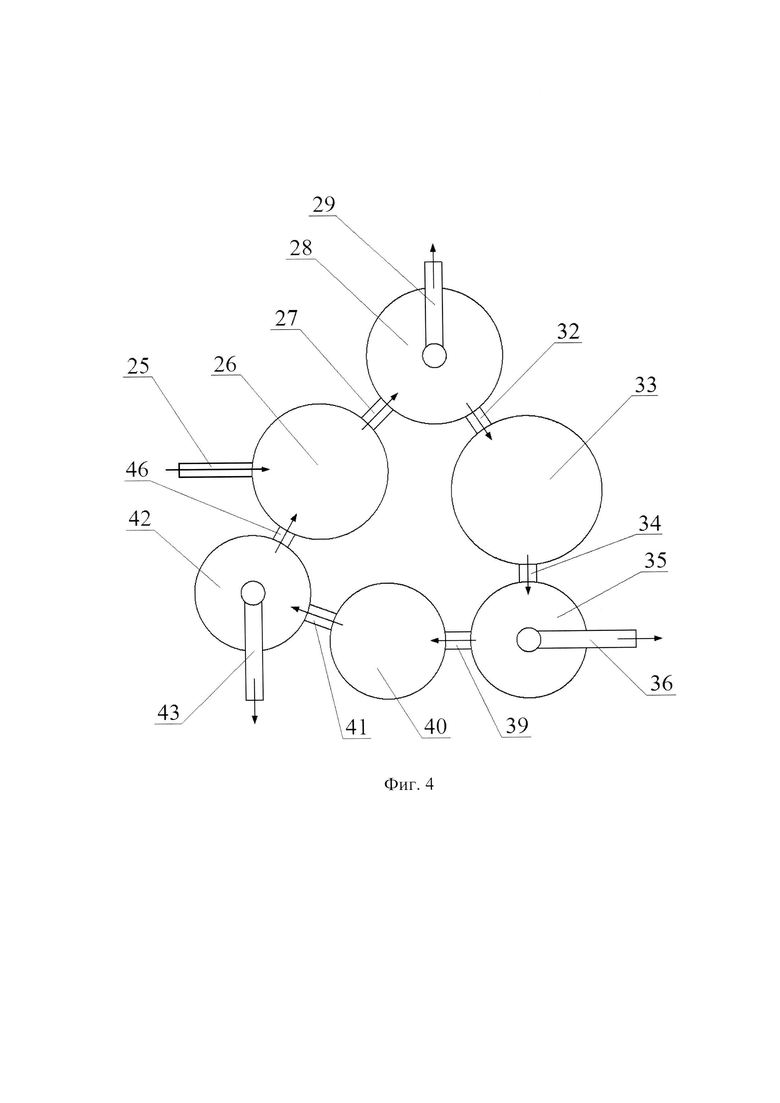

На фиг. 1 представлена схема установки с газогенератором для получения водорода. На фиг. 2 представлена схема соединения газогенератора и реактора циркулирующего кипящего слоя с их циклонами. На фиг. 3 схематически представлен реактор циркулирующего кипящего слоя, соединенный с одним из его циклонов, в продольном разрезе по оси симметрии. На фиг. 4 представлена схема соединения топливного реактора, парового реактора и воздушного реактора с их циклонами.

Описание позиций чертежей

1 - газогенератор;

2 - трубопровод для подачи топлива;

3 - сушилка;

4 - бункер для подсушенного топлива;

5 - патрубок для подвода циркулирующих частиц;

6 - реактор циркулирующего кипящего слоя;

7 - первый трубопровод для подачи воздуха;

8 - компрессор;

9, 10 - патрубки для отвода газов и частиц;

11, 12 - циклоны реактора циркулирующего кипящего слоя;

13, 14 - патрубки для отвода газов;

15 - трубопровод;

16 - первый теплообменник;

17 - патрубок для отвода циркулирующих частиц;

18, 19 - патрубки для отвода циркулирующих частиц;

20 - пневмозатвор;

21 - бункер с песком;

22 - труба для подачи песка;

23 - патрубок для подвода газов и частиц;

24 - циклон газогенератора;

25 - патрубок отвода синтетического газа;

26 - топливный реактор;

27 - первая трубка для отвода газов и частиц;

28 - циклон топливного реактора;

29 - трубка для отвода газов;

30 - второй теплообменник;

31 - третий теплообменник;

32 - первая трубка для отвода частиц;

33 - паровой реактор;

34 - вторая трубка для отвода газов и частиц;

35 - циклон парового реактора;

36 - трубка для отвода газов;

37 - четвертый теплообменник;

38 - пятый теплообменник;

39 - вторая трубка для отвода частиц;

40 - воздушный реактор;

41 - третья трубка для отвода газов и частиц;

42 - циклон воздушного реактора;

43 - трубка для отвода газов;

44 - шестой теплообменник;

45 - седьмой теплообменник;

46 - третья трубка для отвода частиц;

47 - второй трубопровод для подачи воздуха;

48 - паровая турбина;

49 - первый трубопровод отбора паровой турбины;

50 - второй трубопровод отбора паровой турбины;

51 - выходной трубопровод паровой турбины;

52 - конденсатор;

53 - восьмой теплообменник;

54 - трубопровод;

55 - трубка для подачи питательной воды;

56 - трубка для отвода конденсата.

57 - первая труба подачи стороннего пара;

58 - вторая труба подачи стороннего пара;

59 - патрубок для отвода циркулирующих частиц;

60 - патрубок для отвода частиц;

61 - паропровод;

62 - первая трубка для подачи ожижающего агента;

63 - вторая трубка для подачи ожижающего агента;

64 - третья трубка для подачи ожижающего агента;

65 - первая камера пневмозатвора;

66 - вторая камера пневмозатвора.

Осуществление изобретения

Ниже приведен частный пример установки с газогенератором для получения водорода из синтетического газа и принцип ее работы.

Установка с газогенератором для получения водорода из синтетического газа содержит газогенератор 1, первый вход которого соединен с трубопроводом для подачи топлива 2, на линии которого последовательно по ходу перемещения топлива установлены сушилка 3 и бункер для подсушенного топлива 4. При этом газогенератор 1 содержит устройство для его разогрева, в качестве которого используется первое горелочное устройство (на фиг. не показано). Причем первый выход газогенератора 1 соединен в его нижней части с 5 помощью патрубка для подвода циркулирующих частиц 5 с первым входом реактора циркулирующего кипящего слоя 6. При этом реактор циркулирующего кипящего слоя 6 содержит устройство для его разогрева, в качестве которого используется второе горелочное устройство (на фиг. не показано). Причем второй вход реактора циркулирующего кипящего слоя 6 соединен с первым трубопроводом для подачи воздуха 7, вход которого соединен с компрессором 8, соединенным с атмосферой. При этом два выхода реактора циркулирующего кипящего слоя 6 в его верхней части соединены с помощью патрубков для отвода газов и частиц 9, 10 с двумя циклонами реактора циркулирующего кипящего слоя 11, 12, содержащими патрубки для отвода газов 13 и 14, которые соединены с трубопроводом 15, на линии которого установлен первый теплообменник 16 и который соединен с дымовой трубой (на фиг. не показана). Причем циклоны реактора циркулирующего кипящего слоя 11, 12 соединены с помощью патрубков для отвода циркулирующих частиц 17, 59 с реактором циркулирующего кипящего слоя 6 и с помощью патрубков для отвода циркулирующих частиц 18, 19 с газогенератором 1. При этом два циклона реактора циркулирующего кипящего слоя 11, 12 содержат пневмозатворы 20, представляющие собой трубки в которые подается воздух. Причем в пневмозатворы 20 воздух подается со скоростью, обеспечивающей предотвращение попадания газов из циклонов 11, 12 обратно в реактор циркулирующего кипящего слоя 6 и в газогенератор 1. При этом бункер с песком 21 соединен со вторым входом газогенератора 1 с помощью трубы для подачи песка 22. Причем второй выход газогенератора 1 в его верхней части соединен с помощью патрубка для подвода газов и частиц 23 с циклоном газогенератора 24, содержащим патрубок отвода синтетического газа 25, который соединен с первым входом топливного реактора 26 с кипящим слоем оксидов железа. При этом топливный реактор 26 содержит устройство для его разогрева, в качестве которого используется третье горелочное устройство (на фиг. не показано). Причем циклон газогенератора 24 также соединен с помощью патрубка для отвода частиц 60 с газогенератором 1. При этом циклон газогенератора 24 содержит пневмозатвор в его нижней части (на фиг. не показан), предотвращающий попадание газа из нижней части газогенератора 1 обратно в его циклон 24. Причем выход топливного реактора 26 с кипящим слоем оксидов железа соединен с помощью первой трубки для отвода газов и частиц 27 с входом циклона топливного реактора 28, содержащим трубку для отвода газов 29, на линии которой последовательно установлены второй и третий теплообменники 30, 31. При этом циклон топливного реактора 28 соединен с помощью первой трубки для отвода частиц 32 с первым входом парового реактора 33, выход которого соединен с помощью второй трубки для отвода газов и частиц 34 с циклоном парового реактора 35, содержащим трубку для отвода газов 36, на линии которой установлены четвертый и пятый теплообменники 37, 38. Причем циклон парового реактора 35 соединен с помощью второй трубки для отвода частиц 39 с первым входом воздушного реактора 40, выход которого соединен с помощью третьей трубки для отвода газов и частиц 41 с входом циклона воздушного реактора 42, содержащим трубку для отвода газов 43, на линии которой последовательно установлены шестой и седьмой теплообменники 44, 45. При этом циклон воздушного реактора 42 соединен с помощью третьей трубки для отвода частиц 46 со вторым входом топливного реактора 26.

Причем компрессор 8 соединен с помощью второго трубопровода для подачи воздуха 47, на линии которого установлен шестой теплообменник 44, со вторым входом воздушного реактора 40. При этом первый трубопровод отбора паровой турбины 49 соединен со вторым входом газогенератора 1 и со вторым входом парового реактора 33. Причем второй трубопровод отбора паровой турбины 50, на линии которого установлена сушилка 3, соединен с выходным трубопроводом паровой турбины 51, на линии которого установлены конденсатор 52, третий, пятый и восьмой теплообменники 31, 38, 53 и который соединен через коллектор с парогенератором (на фиг. не показан), выход которого соединен с паропроводом 61. При этом трубопровод 54, на линии которого установлены первый, второй и четвертый теплообменники 16, 30, 37, соединен через коллектор с паропроводом 61, соединенным с входом паровой турбины 48. При этом на линии трубки для подачи питательной воды 55, проходящей через воздушный реактор 40, установлен седьмой теплообменник 45, и она соединена с паропроводом 61. Причем седьмой теплообменник 45 соединен с трубкой для отвода конденсата 56, на линии которой установлен восьмой теплообменник 53. При этом первая труба подачи стороннего пара 57 соединена с первым трубопроводом отбора паровой турбины 49, а вторая труба подачи стороннего пара 58 соединена со вторым трубопроводом отбора паровой турбины 50 (Фиг. 1-4). Пневмозатворы всех циклонов выполнены аналогично показанному на фиг. 4 пневмозатвору 20 циклона реактора циркулирующего кипящего слоя 11, который содержит две соединенные между собой камеры 65, 66. При этом первая камера 65 установлена по ходу твердых частиц под опускным каналом уловленных в циклоне 11 частиц. Причем вторая камера 66 соединена с первой камерой 65 через вертикальную цилиндрическую перегородку по ходу частиц и с двумя патрубками для отвода циркулирующих частиц 17, 18. При этом у циклонов топливного, парового и воздушного реакторов 26, 33, 40 вторые камеры соединены с одной трубкой для отвода частиц 32, 39, 46 соответственно. Под первой камерой 65 имеется трубка для подвода ожижающего агента 63, в качестве которого используется воздух. При этом под второй камерой 66 имеются две трубки для подвода ожижающего агента 62, 64, расположенные с разных сторон от трубки для подвода ожижающего агента 63. За счет подачи ожижающего агента в трубки 62, 63, 64 в первой камере 65 осуществляется режим опускного движения твердых частиц без проскока ожижающего агента вверх, и без проскока дымового газа вниз. При этом во второй камере 66 поддерживается более высокое давление, чем в первой камере 65, за счет чего проход дымового газа через патрубок 17 из реактора циркулирующего кипящего слоя 6 обратно в циклон 11, а также попадание дымового газа через патрубок 18 в газогенератор 1 не возможен. При этом частицы поступают из второй камеры 66 через патрубок 17 в реактор циркулирующего кипящего слоя 6 и через патрубок 18 в газогенератор 1.

Работа установки с газогенератором для получения водорода из синтетического газа осуществляется следующим образом.

Сначала осуществляется загрузка песка из бункера 21 через трубу для подачи песка 22 в газогенератор 1, и осуществляется загрузка оксидов железа Fe2O3 в топливный реактор 26. При этом в первый, второй, третий, четвертый, пятый, седьмой и восьмой теплообменники 16, 30, 31, 37, 38, 45, 53 для последующей утилизации тепла через трубопровод 54 и трубку 55 подводится химически очищенная вода и осуществляется подготовка паровой турбины 48 для подачи в нее пара. При этом также осуществляется повышение давления в установке путем подачи воздуха с помощью компрессора 8 через первый и второй трубопроводы для подачи воздуха 7, 47 в реактор циркулирующего кипящего слоя 6 и в воздушный реактор 40. Для ожижения песка в газогенератор 1 осуществляется подача пара первоначально от стороннего источника пара, соединенного с первой трубой подачи стороннего пара 57, соединенной с первым трубопроводом отбора паровой турбины 49. Затем осуществляется прогрев установки путем подачи природного газа в первое, второе и третье горелочные устройства (на фиг. не показаны) и их включения. Прогрев осуществляют медленно, чтобы не повредить футеровку. После чего осуществляется включение в работу сушилки 3, первоначально от стороннего источника пара (на фиг. не показан), соединенного со второй трубой подачи стороннего пара 58, соединенной со вторым трубопроводом отбора паровой турбины 50, и подсушенное твердое топливо, в качестве которого используется древесная биомасса, через сушилку 3 поступает в бункер для подсушенного топлива 4. Сушилка 3 обеспечивает влажность топлива на входе в газогенератор на уровне 8%. Возможно использование другого твердого топлива, например угля или отходов углеобогащения. При этом если влажность топлива менее 8% сушилка 3 не используется. При достижении давления в реакторе циркулирующего кипящего слоя 6 на уровне 1 МПа и температуры в газогенераторе 1 на уровне 600°С осуществляется подача твердого топлива в газогенератор 1. В газогенераторе 1 происходит процесс газификации твердого топлива. Частицы коксового остатка, образовавшегося в результате процесса газификации твердого топлива, поступают вместе с песком из газогенератора 1 через патрубок для подвода циркулирующих частиц 5 в реактор циркулирующего кипящего слоя 6, в котором происходит дожигание частиц коксового остатка с образованием золы и нагрев частиц песка. После чего нагретые частицы песка вместе с золой поступают через патрубки для отвода газов и частиц 9, 10 в циклоны реактора циркулирующего кипящего слоя 11, 12, в которых происходит их отделение от дымового газа, образовавшегося в результате дожигания коксового остатка. Дымовой газ направляется через патрубки для отвода газов 13, 14 в трубопровод 15, из которого дымовой газ поступает в первый теплообменник 16, в котором происходит подогрев питательной воды, подаваемой через трубопровод 54. После чего дымовой газ поступает в дымовую трубу (на фиг. не показана). При этом одна часть нагретых частиц песка с золой поступает через патрубки для отвода циркулирующих частиц 17, 59 обратно в реактор циркулирующего кипящего слоя 6, а другая часть нагретых частиц песка с золой поступает через патрубки для отвода циркулирующих частиц 18, 19 в газогенератор 1. При этом в пневмозатворы 20 циклонов реактора циркулирующего кипящего слоя 11, 12 подается агент для псевдоожижения, в качестве которого используется воздух, который препятствует попаданию дымового газа из нижней части реактора циркулирующего кипящего слоя 6 обратно в циклоны 11, 12 и в газогенератор 1. Процесс в газогенераторе 1 является эндотермическим, тепло для протекания процесса подводится циркулирующими в системе газогенератор 1 - реактор циркулирующего кипящего слоя 6 нагретыми частицами песка и золы. Скорость газов в газогенераторе 1 и реакторе циркулирующего кипящего слоя 6 выбирается таким образом, чтобы обеспечить необходимый для процесса расход частиц песка с золой, которые улавливаются в циклонах реактора циркулирующего кипящего слоя 11, 12 и поступают в газогенератор 1, осуществляя подвод тепла, необходимого для поддержания процесса газификации. Синтетический газ, образовавшийся в результате реакции газификации, в смеси с частицами песка с золой поступает из газогенератора 1 в циклон газогенератора 24, в котором происходит разделение синтетического газа и частиц песка с золой. После чего частицы песка с золой поступают через патрубок для отвода частиц 60 обратно в газогенератор 1, а синтетический газ поступает через патрубок отвода синтетического газа 25 в топливный реактор 26. При этом в пневмозатвор циклона газогенератора 24 подается пар, который препятствует попаданию синтетического газа обратно в циклон 24 через патрубок 60 и газогенератор 1.

Влажный синтетический газ без охлаждения и осушения поступает непосредственно в топливный реактор 26 системы химического цикла, где СО, Н2 СН4, содержащиеся в синтетическом газе, реагируют с носителем кислорода, циркулирующим в системе реакторов оксидом железа Fe2O3, частично восстанавливая его до железа Fe (в общем случае количество циркулирующего в системе оксида железа Fe2O3 превышает стехиометрически необходимое для полной конверсии синтетического газа) в соответствии с химическими реакциями:

Fe2O3+3СО=2Fe+3СО2, (1)

Fe2O3+3Н2=2Fe+3H2O, (2)

4Fe2O3+3СН4=8Fe+6H2O+3СО2. (3)

Суммарный тепловой эффект зависит от соотношения горючих компонентов в синтетическом газе. В большинстве случаев процесс в топливном реакторе 26 протекает с поглощением тепла. Образующиеся в ходе реакций СО2 и Н2О вместе с содержащимися СО2 и Н2О в исходном синтетическом газе, восстановленным железом Fe и непрореагировавшими Fe2O3, поступают в циклон топливного реактора 28, в котором происходит отделение СО2 и Н2О вместе с содержащимся в исходном синтетическом газе общим количеством СО2 и Н2О от Fe и Fe2O3. После чего СО2 и Н2О поступают через трубку для отвода газов 29 во второй теплообменник 30 и в третий теплообменник 31, в которых происходит подогрев питательной воды, подаваемой через трубопровод 54 и подогрев конденсата пара из паровой турбины 48, подаваемого от конденсатора 52 через выходной трубопровод паровой турбины 51. После охлаждения и конденсации H2O и СО2 направляются на захоронение. При этом восстановленное в реакциях (1) - (3) железо Fe вместе с избыточным Fe2O3, поступает через первую трубку для отвода частиц 32 в паровой реактор 33, где реагирует с паром, который подается через первый трубопровод отбора паровой турбины 49 в паровой реактор 33, с выделением тепла в соответствии с химическими реакциями:

Fe+Н2О=FeO+Н2, (4)

3FeO+Н2О=Fe3O4+H2. (5)

Непрореагировавший пар вместе с водородом Н2, полученным в результате реакций (4) - (5), а также FeO и Fe3O4 поступают из парового реактора 33 через вторую трубку для отвода газов и частиц 34 в циклон парового реактора 35, в котором происходит разделение непрореагировавшего пара вместе с водородом Н2 и FeO с Fe3O4. После чего непрореагировавший пар вместе с водородом Н2 поступает через трубку для отвода газов 36 в четвертый теплообменник 37 и в пятый теплообменник 38, в которых происходит подогрев питательной воды, подаваемой через трубопровод 54 и подогрев конденсата пара из паровой турбины 48, подаваемого от конденсатора 52 через выходной трубопровод паровой турбины 51. Затем сконденсированный непрореагировавший пар и водород Н2 направляются на использование для различных нужд. При этом FeO с Fe3O4 поступают через вторую трубку для отвода частиц 39 в воздушный реактор 40.

После чего оксиды железа Fe3O4 и FeO окисляются до Fe2O3 в воздушном реакторе 40, в который через второй трубопровод для подачи воздуха 47 и шестой теплообменник 44 подается воздух, в соответствии с химическими реакциями:

4Fe3O4+O2= 6Fe2O3, (6)

4FeO+O2= 2Fe2O3. (7)

Затем Fe2O3 в смеси с непрореагировавшим кислородом О2 и содержащимся в воздухе азотом N2 поступает через третью трубку для отвода газов и частиц 41 в циклон воздушного реактора 42, в котором происходит отделение кислорода О2 с азотом N2 от оксида железа Fe2O3. После чего кислород О2 с азотом N2 поступают через трубку для отвода газов 43 в шестой теплообменник 44, в котором происходит подогрев воздуха, подаваемого через второй трубопровод для подачи воздуха 47, и седьмой теплообменник 45, в котором происходит подогрев питательной воды, подаваемой через трубку для подачи питательной воды 55. Затем конденсат питательной воды отводится из седьмого теплообменника 45 через трубку для отвода конденсата 56 в восьмой теплообменник 53, в котором происходит подогрев конденсата, подаваемого в восьмой теплообменник 53 от конденсатора 52 через выходной трубопровод паровой турбины 51. При этом пар из седьмого теплообменника 45 поступает в паропровод 61. Оксид железа Fe2O3 поступает через третью трубку для отвода частиц 46 в топливный реактор 26, обеспечивая подвод тепла необходимого для протекания реакций (1) - (3). Пар из выходного трубопровода паровой турбины 51 и трубопровода 54 подается в паропровод 61 к паровой турбине 48. Давление в установке повышается при росте расхода твердого топлива и соответствующем росте расходов воздуха и пара. Увеличивается тепловыделение во всех теплообменниках и пар от них поступает в турбину 48. Пар из первого и второго трубопроводов отборов паровой турбины 49, 50 поступает в сушилку 3, в газогенератор 1 для ожижения песка и в паровой реактор 33, а подача стороннего пара прекращается через первую и вторую трубы подачи стороннего пара 57, 58 путем закрытия установленных на их линиях запорно-регулирующих устройств (на фиг. не показаны). Параметры работы установки, а именно температуры и давления на различных ее участках, показаны на фиг. 1.

Таким образом, при использовании установки с газогенератором для получения водорода из синтетического газа обеспечивается: возможность осуществления дожигания коксового остатка, получаемого в результате газификации твердого топлива; возможность рециркуляции частиц золы в смеси с песком между газогенератором и реактором циркулирующего кипящего слоя; возможность получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации твердого топлива; утилизация тепла газов, выходящих из реактора циркулирующего кипящего слоя; а также возможность утилизации тепла газов, выходящих из топливного, парового и воздушного реакторов.

Промышленная применимость

Заявляемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и фигурах достаточно ясна для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области тепловой энергетики.

Изобретение относится к области газификации топлива и может быть использовано в частности для газификации топлива и получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации. Установка с газогенератором для получения водорода из синтетического газа содержит газогенератор, первый вход которого соединен с трубопроводом для подачи топлива, на линии которого последовательно по ходу перемещения топлива установлены сушилка и бункер для подсушенного топлива. При этом газогенератор содержит устройство для его разогрева. Причем первый выход газогенератора соединен с помощью патрубка для подвода циркулирующих частиц с первым входом реактора циркулирующего кипящего слоя. При этом реактор циркулирующего кипящего слоя содержит устройство для его разогрева. Причем второй вход реактора циркулирующего кипящего слоя соединен с первым трубопроводом для подачи воздуха, вход которого соединен с компрессором, соединенным с источником воздуха. При этом как минимум один выход реактора циркулирующего кипящего слоя соединен с помощью патрубка для отвода газов и частиц с циклоном реактора циркулирующего кипящего слоя, содержащим патрубок для отвода газов, на линии которого установлен первый теплообменник и который соединен с дымовой трубой. Причем циклон реактора циркулирующего кипящего слоя соединен с помощью патрубков для отвода циркулирующих частиц с реактором циркулирующего кипящего слоя и газогенератором. При этом циклон реактора циркулирующего кипящего слоя содержит пневмозатвор, предотвращающий попадание газа из нижней части реактора циркулирующего кипящего слоя обратно в его циклон. При этом бункер с песком соединен со вторым входом газогенератора с помощью трубы для подачи песка. Причем второй выход газогенератора соединен с помощью патрубка для подвода газов и частиц с циклоном газогенератора, содержащим патрубок отвода синтетического газа, который соединен с первым входом топливного реактора с кипящим слоем оксидов железа. При этом топливный реактор содержит устройство для его разогрева. Причем циклон газогенератора также соединен с помощью патрубка для отвода частиц с газогенератором. При этом циклон газогенератора содержит пневмозатвор, предотвращающий попадание газа из нижней части газогенератора обратно в его циклон. Причем выход топливного реактора с кипящим слоем оксидов железа соединен с помощью первой трубки для отвода газов и частиц с входом циклона топливного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены второй и третий теплообменники. Причем циклон топливного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части топливного реактора обратно в его циклон. При этом циклон топливного реактора соединен с помощью первой трубки для отвода частиц с первым входом парового реактора, выход которого соединен с помощью второй трубки для отвода газов и частиц с циклоном парового реактора, содержащим трубку для отвода газов, на линии которой установлены четвертый и пятый теплообменники. Причем циклон парового реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части парового реактора обратно в его циклон. Причем циклон парового реактора соединен с помощью второй трубки для отвода частиц с первым входом воздушного реактора, выход которого соединен с помощью третьей трубки для отвода газов и частиц с входом циклона воздушного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены шестой и седьмой теплообменники. Причем циклон воздушного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части воздушного реактора обратно в его циклон. При этом циклон воздушного реактора соединен с помощью третьей трубки для отвода частиц со вторым входом топливного реактора. Причем компрессор соединен с помощью второго трубопровода для подачи воздуха, на линии которого установлен шестой теплообменник, со вторым входом воздушного реактора. При этом первый трубопровод отбора паровой турбины соединен со вторым входом газогенератора и со вторым входом парового реактора. Причем второй трубопровод отбора паровой турбины, на линии которого установлена сушилка, соединен с выходным трубопроводом паровой турбины, на линии которого установлены конденсатор, третий, пятый и восьмой теплообменники, и который соединен с парогенератором. При этом трубопровод, на линии которого установлены первый, второй и четвертый теплообменники, соединен с паропроводом, соединенным с входом паровой турбины. При этом на линии трубки для подачи питательной воды, проходящей через воздушный реактор, установлен седьмой теплообменник и она соединена с паропроводом. Причем седьмой теплообменник соединен с трубкой для отвода конденсата, на линии которой установлен восьмой теплообменник. При этом первая труба подачи стороннего пара соединена с первым трубопроводом отбора паровой турбины, а вторая труба подачи стороннего пара соединена со вторым трубопроводом отбора паровой турбины. Технические результаты - обеспечение возможности осуществления дожигания коксового остатка, получаемого в результате газификации твердого топлива; обеспечение возможности рециркуляции частиц золы в смеси с песком между газогенератором и реактором циркулирующего кипящего слоя; обеспечение возможности получения водорода в химических циклах с сепарацией диоксида углерода из синтетического газа, получаемого в результате газификации твердого топлива; и обеспечение утилизации тепла газов, выходящих из реактора циркулирующего кипящего слоя, а также обеспечение возможности утилизации тепла газов, выходящих из топливного, парового и воздушного реакторов. 4 ил.

Установка с газогенератором для получения водорода из синтетического газа, отличающаяся тем, что содержит газогенератор, первый вход которого соединен с трубопроводом для подачи топлива, на линии которого последовательно по ходу перемещения топлива установлены сушилка и бункер для подсушенного топлива; при этом газогенератор содержит устройство для его разогрева; причем первый выход газогенератора соединен с помощью патрубка для подвода циркулирующих частиц с первым входом реактора циркулирующего кипящего слоя; при этом реактор циркулирующего кипящего слоя содержит устройство для его разогрева; причем второй вход реактора циркулирующего кипящего слоя соединен с первым трубопроводом для подачи воздуха, вход которого соединен с компрессором, соединенным с источником воздуха; при этом как минимум один выход реактора циркулирующего кипящего слоя соединен с помощью патрубка для отвода газов и частиц с циклоном реактора циркулирующего кипящего слоя, содержащим патрубок для отвода газов, на линии которого установлен первый теплообменник и который соединен с дымовой трубой; причем циклон реактора циркулирующего кипящего слоя соединен с помощью патрубков для отвода циркулирующих частиц с реактором циркулирующего кипящего слоя и газогенератором; при этом циклон реактора циркулирующего кипящего слоя содержит пневмозатвор, предотвращающий попадание газов из нижней части реактора циркулирующего кипящего слоя обратно в его циклон; при этом бункер с песком соединен со вторым входом газогенератора с помощью трубы для подачи песка; причем второй выход газогенератора соединен с помощью патрубка для подвода газов и частиц с циклоном газогенератора, содержащим патрубок отвода синтетического газа, который соединен с первым входом топливного реактора с кипящим слоем оксидов железа; при этом топливный реактор содержит устройство для его разогрева; причем циклон газогенератора также соединен с помощью патрубка для отвода частиц с газогенератором; при этом циклон газогенератора содержит пневмозатвор, предотвращающий попадание газа из нижней части газогенератора обратно в его циклон; причем выход топливного реактора с кипящим слоем оксидов железа соединен с помощью первой трубки для отвода газов и частиц с входом циклона топливного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены второй и третий теплообменники; причем циклон топливного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части топливного реактора обратно в его циклон; при этом циклон топливного реактора соединен с помощью первой трубки для отвода частиц с первым входом парового реактора, выход которого соединен с помощью второй трубки для отвода газов и частиц с циклоном парового реактора, содержащим трубку для отвода газов, на линии которой установлены четвертый и пятый теплообменники; причем циклон парового реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части парового реактора обратно в его циклон; причем циклон парового реактора соединен с помощью второй трубки для отвода частиц с первым входом воздушного реактора, выход которого соединен с помощью третьей трубки для отвода газов и частиц с входом циклона воздушного реактора, содержащим трубку для отвода газов, на линии которой последовательно установлены шестой и седьмой теплообменники; причем циклон воздушного реактора содержит пневмозатвор, предотвращающий попадание газа из нижней части воздушного реактора обратно в его циклон; при этом циклон воздушного реактора соединен с помощью третьей трубки для отвода частиц со вторым входом топливного реактора; причем компрессор соединен с помощью второго трубопровода для подачи воздуха, на линии которого установлен шестой теплообменник, со вторым входом воздушного реактора; при этом первый трубопровод отбора паровой турбины соединен со вторым входом газогенератора и со вторым входом парового реактора; причем второй трубопровод отбора паровой турбины, на линии которого установлена сушилка, соединен с выходным трубопроводом паровой турбины, на линии которого установлены конденсатор, третий, пятый и восьмой теплообменники, и который соединен с парогенератором; при этом трубопровод, на линии которого установлены первый, второй и четвертый теплообменники, соединен с паропроводом, соединенным с входом паровой турбины; при этом на линии трубки для подачи питательной воды, проходящей через воздушный реактор, установлен седьмой теплообменник и она соединена с паропроводом; причем седьмой теплообменник соединен с трубкой для отвода конденсата, на линии которой установлен восьмой теплообменник; при этом первая труба подачи стороннего пара соединена с первым трубопроводом отбора паровой турбины, а вторая труба подачи стороннего пара соединена со вторым трубопроводом отбора паровой турбины.

| Переносный прибор для расточки вкладышей подшипников | 1933 |

|

SU41307A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| US 5714132 A1, 03.02.1998 | |||

| US 7252693 B2, 07.08.2007 | |||

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

Авторы

Даты

2024-03-14—Публикация

2023-09-26—Подача