Изобретение относится к способам смешивания твердого топлива с жидкостью и может быть использовано для приготовления топливных суспензий и их впрыскивания в камеру сгорания.

Известен способ получения композиционного топлива [RU 2312889 C1, МПК C10L 1/32 (2006.01), B02C 13/00 (2006.01), B01F 3/12 (2006.01), опубл. 20.12.2007], который заключается в измельчении как минимум одного твердого компонента, смешивании измельченных частиц с как минимум одним жидким компонентом и удаление из полученной смеси балластных включений. Измельчение твердого компонента осуществляют приложением к его кускам ударно-скалывающих и/или сдавливающих воздействий, причем перед смешиванием твердого и жидкого компонентов осуществляют кавитационную обработку жидкого компонента.

Однако, при осуществлении этого способа происходит механический износ топливопроводов вследствие трения твердых частиц о металл при подаче готового топлива, механический износ рабочих колес насосов и повышенное трение при попадании топлива между движущихся частей механизмов.

Известен способ получения жидкого композиционного топлива [RU 2151959 C1, МПК F23K 5/10 (2000.01), опубл. 27.06.2000], принятый за прототип, который заключается в получении как минимум одной водоугольной суспензии, получаемой смешиванием по крайней мере одного вида измельченного угля с водой, при этом указанную суспензию смешивают как минимум с одним жидким топливом (нефть, мазут, масло, соляр, нефтеотходы, различные отработки нефтепродуктов) и по крайней мере с одним коллоидным раствором, который получают смешиванием как минимум одного вида измельченного торфа с водой, при этом смешивание всех компонентов производят в любой комбинации по отношению друг к другу.

Для хранения готового топлива, полученного таким способом, и предотвращения его расслаивания необходимо добавление пластификаторов, негативно влияющих на экологические показатели дымовых газов, образующихся при сжигании топлива.

Техническим результатом предложенного изобретения является разработка способа получения композиционного топлива.

Предложенный способ получения композиционного топлива, также как в прототипе, включает использование измельченного угля, воды и жидкого топлива,

Согласно изобретению, в топочную камеру котла одновременно распыляют поступающие отдельно измельченный уголь с размером частиц 0,1–0,6 мм, воду и отработанное трансформаторное масло при следующем соотношении компонентов, мас.%:

так, что угол раскрытия сопла устройства для подачи частиц угля, полноконусной форсунки распыла воды и пневматической форсунки распыла отработанного трансформаторного масла составляет 60°, а угол между осями распыла компонентов составляет 10°, причем измельченный уголь распыляют под давлением 0,22 МПа, воду распыляют под давлением 0,2 МПа, отработанное трансформаторное масло распыляют под давлением 0,3 МПа.

Получение композиционного топлива обеспечивают отдельным распылом его компонентов, поступающих по независимым трубопроводам и смешением распыленных потоков непосредственно в топочной камере котла. По сравнению с прототипом предложенный способ позволяет исключить добавление в состав топлива химических добавок, предотвращающих его расслоение.

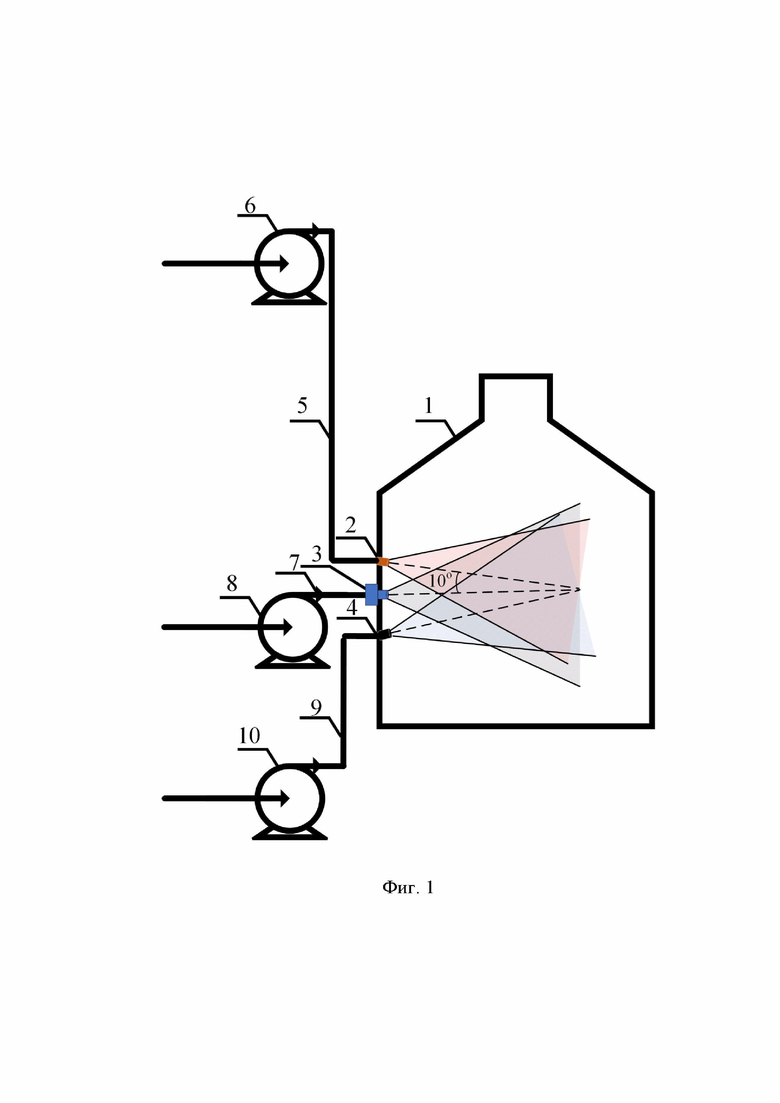

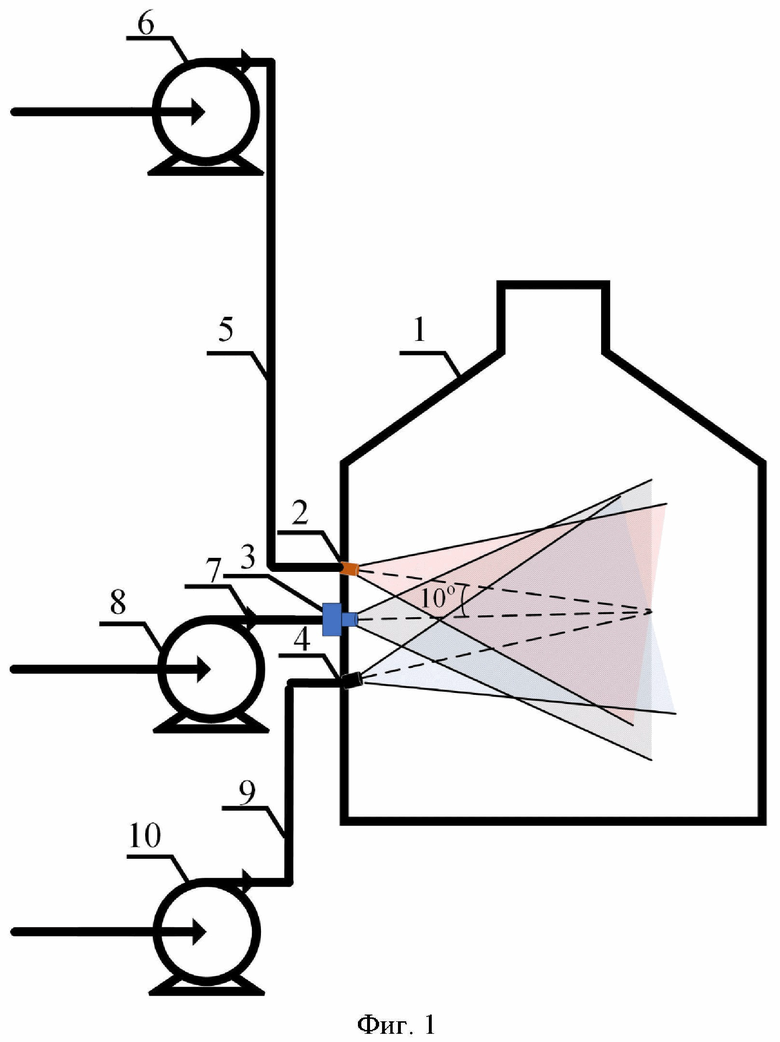

На фиг. 1 показана схема установки для осуществления способа получения композиционного топлива.

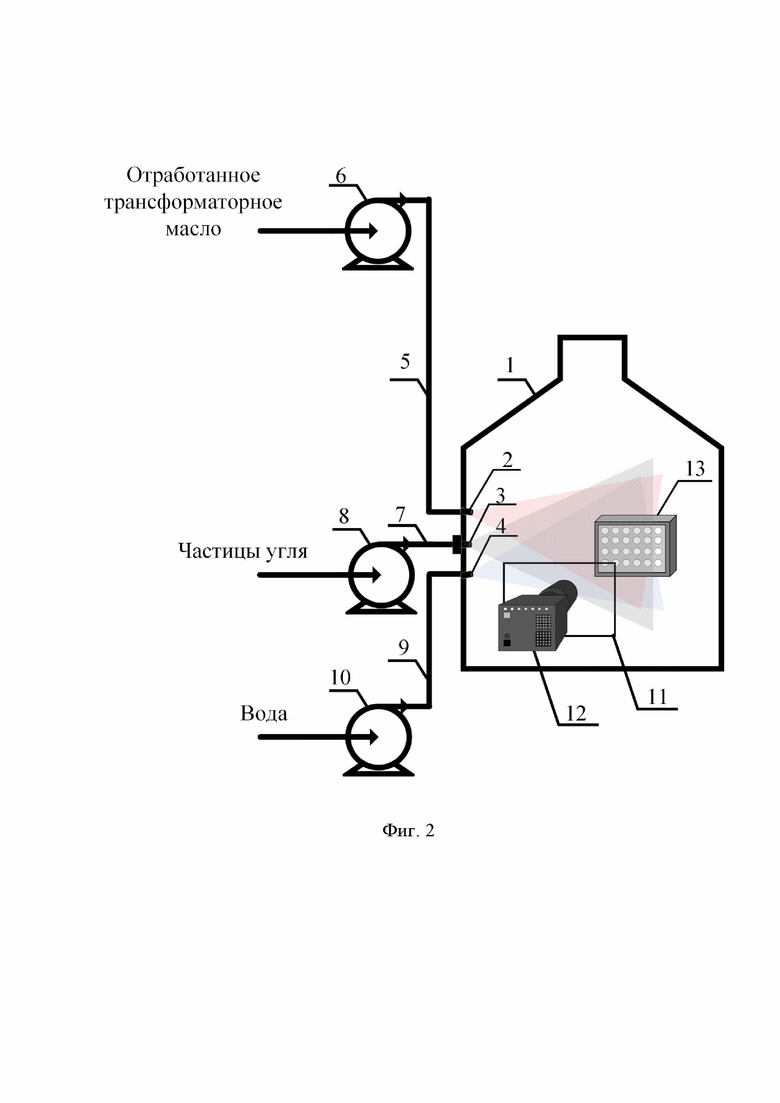

На фиг. 2 приведена схема экспериментальной установки, используемой для контроля процесса распыла компонентов.

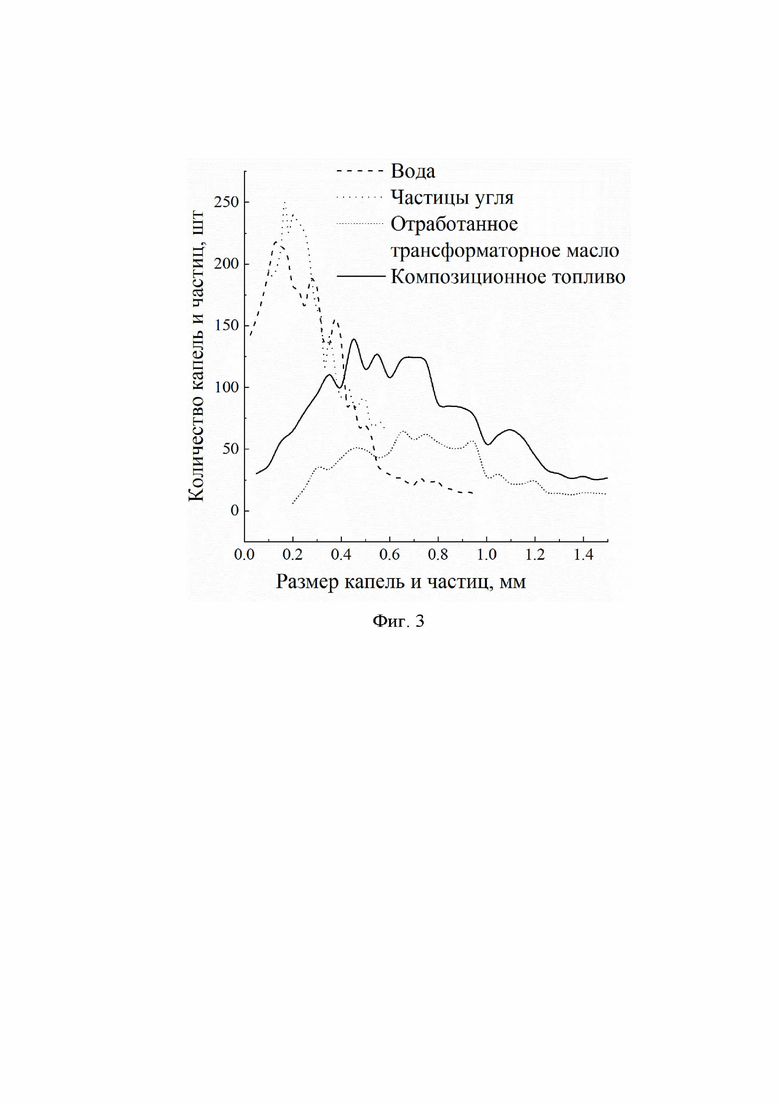

На фиг. 3 приведено распределение капель композиционного топлива и отдельных его компонентов по размерам.

Для получения композиционного топлива использовали топочную камеру 1 котла, работающего на жидком топливе, в боковую стенку которого вставлены пневматическая форсунка 2 для подачи жидкого топлива, сопло устройства для подачи частиц угля 3 и полноконусная форсунка 4 для подачи воды. Пневматическая форсунка 2 соединена трубопроводом 5 через насос 6 с резервуаром, наполненным, например, отработанным трансформаторным маслом. Сопло устройства для подачи частиц угля 3 соединено трубопроводом 7 через насос для перекачки сыпучих материалов 8 с баком, заполненным молотым углем с размером частиц 0,1–0,6 мм. Полноконусная форсунка 4 трубопроводом 9 через насос 10 подключена к емкости с водой.

Угол раскрытия пневматической форсунки 2, полноконусной форсунки 4 и сопла устройства для подачи частиц угля 3 составляет 60°. Угол между осями распыла компонентов композиционного топлива равен 10° (фиг. 1).

В качестве топочной камеры 1 может быть использована топочная камера котла КВа-400. Пневматическая форсунка 2 для подачи жидкого топлива – пневматическая форсунка Т-20ДТ. В качестве устройства для подачи частиц угля 3 может быть использовано устройство для образования смесей пылевидного топлива ГПГК 26, обеспечивающее расход угля до 4000 кг/ч. Полноконусная форсунка для подачи воды 4 – полноконусная форсунка для распыла воды Лехлер 490.524 производительностью 50–500 кг/ч. Насос 6 – насос для перекачки масел и дизельного топлива кинематической вязкостью до 0,7⋅103 м2/с Adam Pumps E220/35. В качестве насоса 8 для перекачки сыпучих материалов использован насос для перекачки сыпучих материалов пневмокамерный УПЦ-40 ДЗ (В). Насос 10 – водяной насос ОНЦ 25/50 К55А (2,2х1500) с расходом 100–1000 кг/ч.

Осуществляют одновременную подачу в топочную камеру 1 котла жидких и твердого компонентов. В качестве жидкого топлива могут быть использованы трансформаторное масло, мазут или другие нефтепродукты.

Жидкое топливо, например, отработанное трансформаторное масло с помощью насоса 6 по трубопроводу 5 подают к пневматической форсунке 2 и распыляют под давлением 0,3 МПа. Расход жидкого топлива определяют из расчета 90–98 кг/ч на 1 МВт тепловой мощности. Молотый уголь с размером частиц 0,1–0,6 мм по трубопроводу 7 с использованием насоса 8 через сопло устройства для подачи частиц угля 3 распыляют под давлением 0,22 МПа. Воду с помощью насоса 10 по трубопроводу 9 подают к полноконусной форсунке 4 и распыляют под давлением 0,2 МПа.

Обеспечивают массовую долю угля 75 мас.%, массовую долю воды – 5 мас.%, массовую долю отработанного трансформаторного масла – 20 мас.%.

Для определения теплотворной способности композиционного топлива использовали следующую зависимость:

Qтоп = Qкомп1⋅α комп1 + Qкомп2⋅α комп2 + … + Qкомпi⋅α компi,

где Qтоп – теплотворная способность композиционного топлива;

Qкомпi – теплотворная способность i-го компонента топлива;

α компi – доля i-го компонента топлива в готовом композиционном топливе.

Так как теплотворная способность отработанного трансформаторного масла равна 41 МДж/кг; теплотворная способность угля равна 28 МДж/кг; удельная теплота парообразования воды равна 2,3 МДж/кг, то теплотворная способность композиционного топлива за счет перемешивания компонентов при их распыле составляет:

Qтоп = 41·0,2 + 28·0,75 - 2,3·0,05 = 29,1 МДж/кг.

Осуществление способа проверено с использованием установки (фиг. 2), позволяющей вести высокоскоростную видеорегистрацию распыла компонентов композиционного топлива. Отработанное трансформаторное масло с помощью насоса 6 по трубопроводу 5 подавали к пневматической форсунке 2 под давлением 0,3 МПа, обеспечивая подачу в лабораторную камеру 1 аэрозольного потока с размерами капель 0,2–1,5 мм. Одновременно в лабораторную камеру 1 по трубопроводу 7 через сопло устройства для подачи частиц угля 3 под давлением 0,22 МПа распыляли молотый уголь размером частиц 0,1–0,6 мм и воду, которую с помощью насоса 10 по трубопроводу 9 подавали к полноконусной форсунке 4 под давлением 0,2 МПа, обеспечивая формирование аэрозольного потока с размерами капель 0,025–0,95 мм. Контроль за протеканием процесса распыла компонентов реализовывали с использованием расположенного в стенке лабораторной камеры 1 смотрового окна 11. Для регистрации процессов взаимодействия капель использовали высокоскоростную видеокамеру 12 с разрешением 1280×1024 пикселей и частотой регистрации от 3000 до 100000 кадров в секунду. Область регистрации настраивали так, чтобы можно было проанализировать процесс столкновения капель. Высокоскоростную видеокамеру 12 располагали фронтально к области исследования. Область регистрации дополнительно подсвечивали диодным прожектором 13 General GOFL-30. По результатам обработки видеокадров получили распределение компонентов топлива по размерам (фиг. 3) при раздельной и совместной подачах.

Было установлено, что в случае не одновременного распыла компонентов композиционного топлива по независимым трубопроводам максимальное количество капель воды, равное 150–220 шт., соответствует размеру капель 0,025–0,4 мм, максимальное количество частиц угля, равное 175–250 шт., соответствует размеру частиц 0,1–0,35 мм, а максимальное количество капель отработанного трансформаторного масла, равное 30–50 шт., соответствует размеру капель 0,3–1 мм.

При одновременном распыле трех компонентов, композиционного топлива, подаваемых по отдельным трубопроводам, установлено увеличение количества капель композиционного топлива в диапазоне размеров от 0,2 до 1,2 мм. На фиг. 2 видно, что сумма зарегистрированных капель и частиц при раздельной подаче превышает количество капель композиционного топлива. Например, сумма капель воды, отработанного трансформаторного масла и частиц угля размером 0,5 мм равна 209 шт., а количество капель компонентов композиционного топлива при их раздельной подаче составляет 114 шт. Это свидетельствует о слиянии отдельных компонентов топлива и получении композиционного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СЖИГАНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2023 |

|

RU2817611C1 |

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 2001 |

|

RU2181177C1 |

| ЖИДКОЕ УГОЛЬНОЕ ТОПЛИВО | 2014 |

|

RU2550815C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ПРОДУВОЧНОЙ ВОДЫ ПАРОВЫХ КОТЛОВ | 2015 |

|

RU2588897C1 |

| ПОРОШКОВО-УГОЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185421C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА | 2016 |

|

RU2666417C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

| КОТЁЛ ДЛЯ СЖИГАНИЯ СУСПЕНЗИОННЫХ ТОПЛИВ | 2021 |

|

RU2766244C1 |

Изобретение относится к способам смешивания твердого топлива с жидкостью и может быть использовано для приготовления топливных суспензий и их впрыскивания в камеру сгорания. Раскрывается способ получения композиционного топлива. В топочную камеру котла одновременно распыляют поступающие отдельно измельченный уголь с размером частиц 0,1–0,6 мм, воду и отработанное трансформаторное масло. При этом угол раскрытия сопла устройства для подачи частиц угля, полноконусной форсунки распыла воды и пневматической форсунки распыла отработанного трансформаторного масла составляет 60°, а угол между осями распыла компонентов составляет 10°. Измельченный уголь распыляют под давлением 0,22 МПа, воду распыляют под давлением 0,2 МПа, отработанное трансформаторное масло распыляют под давлением 0,3 МПа. Также соблюдается следующее соотношение компонентов, мас.%: измельченный уголь – 75; вода – 5; отработанное трансформаторное масло – 20. Техническим результатом изобретения является получение композиционного топлива. 3 ил.

Способ получения композиционного топлива, включающий использование измельченного угля, воды и отработанного трансформаторного масла, отличающийся тем, что в топочную камеру котла одновременно распыляют поступающие отдельно измельченный уголь с размером частиц 0,1–0,6 мм, воду и отработанное трансформаторное масло при следующем соотношении компонентов, мас.%:

так, что угол раскрытия сопла устройства для подачи частиц угля, полноконусной форсунки распыла воды и пневматической форсунки распыла отработанного трансформаторного масла составляет 60°, а угол между осями распыла компонентов составляет 10°, причем измельченный уголь распыляют под давлением 0,22 МПа, воду распыляют под давлением 0,2 МПа, отработанное трансформаторное масло распыляют под давлением 0,3 МПа.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312889C1 |

| WO 2010093228 A3, 19.08.2010 | |||

| US 4377391 A1, 22.03.1983. | |||

Авторы

Даты

2024-03-18—Публикация

2023-06-13—Подача