Изобретение относится к области полупроводниковой электроники и может быть использовано при нанесении гальванических покрытий на корпуса полупроводниковых приборов.

В полупроводниковом производстве известен способ гальванического покрытия золотом [а.с. СССР № 1775505 от 1992.11.15], в котором используют электролит, содержащий золото в виде дицианоаурата калия, лимонную кислоту, аммиак, никотиновую кислоту. Осаждение ведут при рН 5,2-5,7 и 45°C. Катодная плотность тока 0,2 А/дм². Аммиак выполняет роль проводящей добавки, введение в состав никотиновой кислоты измельчает структуру осадка, что приводит к уменьшению пористости и повышению пластичности золотого покрытия.

Данный способ направлен на улучшение внутренней структуры покрытия и уменьшение пористости, но не освобождает покрытие от электролита, находящегося в микрополостях внутри покрытия, который может приводить к коррозии элементов приборов электронной техники, собранных в корпусах с таким покрытием. Например, к действию запечатанного в микрополостях электролита в покрытии чрезвычайно чувствительны резонаторы на поверхностно акустических волнах, в которых используют осаждённый субмикронный слой алюминия на подложку из монокристалла кварца [Патент РФ RU1335110 от 15.10.1994 и Полосовые фильтры на ПАВ для трактов промежуточных частот УВЧ диапазона. Докучаев Ю.П., Кондратьев Ю.П., Попко В.А., Сидоров В.А., Тимашев В.В., Тюрин А.В., Федорец В.Н., Швец В.Б. Электронная промышленность 1/92, ЦНИИ "Электроника", 1992]. В загерметизированном корпусе, покрытом гальваническим никелем и золотом, через несколько часов алюминий стравливается и резонатор оказывается не работоспособным.

Известен способ гальванического покрытия золотом изделий по подслою никеля [Б.А. Косарев, О.И. Солодовникова, Технология гальванического меднения и золочения СВЧ плат. Сборник докладов V Международной научно-технической конференции Радиотехника, Электроника, Связь. Омск, 07-09 октября 2019 года, с. 389].

Состав электролита:

Аммоний фосфорнокислый - однозамещенный, кг 0,040;

Аммоний фосфорнокислый двухзамещенный, кг 0,080;

Калий дицианоаурат, кг 0,012;

Дистиллированная вода, л 1.

Толщина золотых покрытий составляет 1-15 мкм. Обязательным условием гальванического осаждения золота является наличие слоя никеля между медью и золотом. Толщина слоя никеля варьируется от 0,5 до 9 мкм. Слой никеля предотвращает диффузию меди в золото. Температура электролита золочения в процессе осаждения составляла 72-74°С.

Данный способ предотвращает проникновение меди на поверхность покрытия, но не освобождает покрытие от электролита, находящегося во внутренних микрополостях покрытия.

Ближайшим аналогом является способ нанесения многослойного металлического покрытия корпуса СВЧ-прибора [Патент №2054751 от 20.02.1996], в котором последовательно осаждают слой никеля толщиной 0,8-2 мкм, нижний слой золота, палладия толщиной 0,5-1 мкм, верхний слой золота.

Данный способ направлен на уменьшение электрических потерь на СВЧ в металлическом покрытии корпуса, но не освобождает покрытие от электролита, находящегося в микрополостях внутри покрытия.

Техническим результатом предлагаемого изобретения является удаление из скрытого в микрополостях электролита и солей с поверхности покрытия, которые могут привести к коррозии металлических площадок кристалла, алюминиевых монтажных проводников и т.п., смонтированного прибора в корпусе с гальваническим покрытием золотом.

Указанный технический результат обеспечивается тем, что в способе покрытия золотом корпусов полупроводниковых приборов, включающем химическое или гальваническое осаждение никеля, гальваническое осаждение золота, финишную промывку в дистиллированной или деионизованной воде и сушку, после промывки и сушки проводят резкий нагрев корпусов до температуры 300-350°C и после охлаждения корпусов проводят дополнительную финишную промывку и сушку. Предпочтительно нагрев корпусов до температуры 300-350°C проводить за 3-6 секунд.

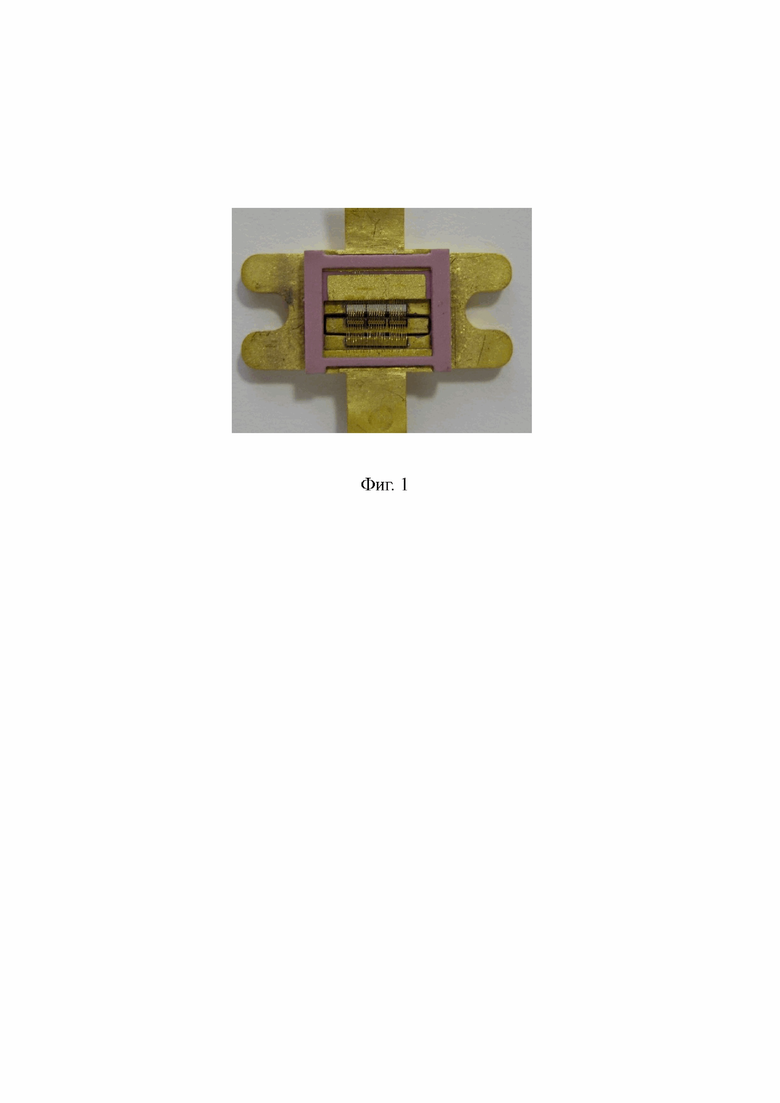

Экспериментально было обнаружено наличие запечатанного электролита в микрополостях покрытия, покрытого никелем и золотом корпуса транзистора S диапазона частот типа А 893 Б (Фиг. 1). Корпуса транзисторов помещали на столик для монтажа полупроводникового кристалла, нагретого до температуры 300-350°C. Под микроскопом с увеличением х16 наблюдалось через 3-6 секунд на поверхности покрытия появление коричневатого шарика электролита диаметром 1-2 мм быстро испаряющегося, оставляя на поверхности покрытия соли, которые могут вызывать коррозию элементов полупроводникового прибора.

Некоторые металлические покрытия требуют термической обработки при достаточно высоких температурах, например, получение твёрдых покрытий по шифру Хим.Н.тв на деталях из стали, меди при температуре 320-350°С. При этом не рекомендуется проводить термообработку с резким подъёмом температуры, способным приводить к резкому выделению газов, вызывающему вспучивание и отслоение покрытия [Груев И.Д., Матвеев Н.И., Сергеева Н.Г. Электрохимические покрытия изделий радиоэлектронной аппаратуры. 18.01.1988 г., с.263 - 266].

При рекомендуемом медленном нагреве при температуре выше 100°C вода из раствора электролита, находящегося в микрополостях покрытия, начинает испарятся. При этом все соли электролита будут оставаться в микрополостях.

При быстром нагреве до температуры 300-350°C произойдёт взрывное испарение воды, что приведёт к образованию микротрещин в покрытии, через которые на поверхность покрытия выйдет электролит. После испарения воды из электролита соли, оказавшиеся на поверхности покрытия, удаляются дополнительной промывкой в дистилированной или деионизованной воде. Отслоение и вспучивание покрытия будут свидетельствовать о браке корпусов по покрытию, в то время как микротрещины на качество корпусов не влияют.

На 60-ти корпусах транзистора типа А 893 Б, изготовленных с покрытием золотом, включающем химическое или гальваническое осаждение никеля, гальваническое осаждение золота, финишную промывку в деионизованной воде и сушку при температуре 70°C в течение 2-х часов были измерены электрические сопротивления между электрически изолированными участками металлизации:

- после приёмки корпусов ОТК (электрическое сопротивление между изолированными участками металлизации ≥1010Ом);

- после обдува корпусов увлажнённым воздухом в течение 5 секунд (влажность воздуха при обдуве для всех корпусов была одинаковой);

- в процессе сушки корпусов при температуре 70°C с фиксацией времени восстановления электрического сопротивления между электрически изолированными участками металлизации.

В партии № 1 10-ть корпусов нагревали до температуры 350°C в течение 2-х часов, обдували увлажнённым воздухом и в процессе сушки при температуре 70°C фиксировали время восстановления электрического сопротивления между электрически изолированными участками металлизации.

В партии № 2 10-ть корпусов нагревали до температуры 300°C в течение 3-х секунд, обдували увлажнённым воздухом и в процессе сушки при температуре 70°C фиксировали время восстановления электрического сопротивления между электрически изолированными участками металлизации.

В партии № 3 10-ть корпусов нагревали до температуры 300°C в течение 10-ти секунд, обдували увлажнённым воздухом и в процессе сушки при температуре 70°C фиксировали время восстановления электрического сопротивления между электрически изолированными участками металлизации.

Партии № 4 и № 5 проводили аналогично партиям № 2 и № 3 с нагревом до 350°C.

При нагреве второй, третьей, четвёртой и пятой партий на корпусах наблюдалось на поверхности покрытия появление электролита.

При нагреве партии № 6 из 10-ти корпусов до температуры 300°C в течение 15-ти секунд появление электролита на поверхности покрытия имело место только на 3-х корпусах.

Электрические сопротивления R1 (после обдува увлажнённым воздухом) и время их восстановления t1 при сушке до исходного значения ≥1010 Ом приведены в Таблице № 1.

Электрические сопротивления R2 (после дополнительной отмывки и сушки) и время их восстановления t2 при сушке до исходного значения ≥1010 Ом приведены в Таблице № 2.

Представленные в Таблице № 1 данные подтверждают, что в корпусах партий № 1 и в 7-ми корпусах партии № 6 из-за медленного нагрева электролит не вышел на поверхность покрытия и после обдува увлажнённым воздухом время восстановления t1 электрического сопротивления R1 между изолированными участками металлизации при сушке до исходного значения ≥1010 Ом меньше, чем t1 у корпусов партий №№ 2-5 и 3-х корпусов партии №6 поскольку вышедшие на поверхность покрытия соли поглощают большее количество влаги.

Представленные в Таблице № 2 данные подтверждают, что в корпусах партий №№ 2-5 и в 3-х корпусах партии № 6 электролит вышел на поверхность покрытия и его соли были удалены практически полностью дополнительной промывкой и после обдува высушенных после дополнительной промывки корпусов увлажнённым воздухом электрическое сопротивление R2 между изолированными участками металлизации повысилось, а время восстановления t2 при сушке до исходного значения ≥1010 Ом существенно снизилось, поскольку оно в основном определяется только удалением влаги с чистой поверхности покрытия.

Снижение после обдува высушенных после дополнительной промывки корпусов увлажнённым воздухом электрического сопротивления R2 объясняется сравнительно низким удельным электрическим сопротивлением влаги на поверхности покрытия. Корпуса после сушки обдували воздухом, увлажнённым парами деионизованной воды, для электронной промышленности в соответствии с ОСТ 11.029.003-80 максимальное удельное электрическое сопротивление которой при температуре 20°C 18 МОм × см в то время, как удельное объёмное электрическое сопротивление, например, алюмооксидной керамики ВК 100 равно 2⋅1014 Ом⋅см.

партии

корпусах из партии № 6

корпусах из партии №6

корпусах из партии № 6

корпусах из партии №6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2357326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| Способ формирования светопоглощающего покрытия | 2024 |

|

RU2830643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012095C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕТОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2014 |

|

RU2570715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012094C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

Изобретение относится к области полупроводниковой электроники и может быть использовано при нанесении гальванических покрытий на корпуса полупроводниковых приборов. Способ включает химическое или гальваническое осаждение никеля, гальваническое осаждение золота, финишную промывку в дистиллированной или деионизованной воде и сушку, после промывки и сушки проводят резкий нагрев корпусов за 3-6 секунд до температуры 300-350°C, а после охлаждения корпусов проводят дополнительную финишную промывку и сушку. Технический результат: удаление из скрытого в микрополостях электролита и солей с поверхности покрытия, которые могут привести к коррозии металлических площадок кристалла, алюминиевых монтажных проводников и т.п., смонтированного прибора в корпусе с гальваническим покрытием золотом. 2 табл., 1 ил.

Способ гальванического покрытия золотом корпусов полупроводниковых приборов, включающий химическое или гальваническое осаждение никеля, гальваническое осаждение золота, финишную промывку в дистиллированной или деионизованной воде и сушку, отличающийся тем, что после промывки и сушки проводят резкий нагрев корпусов за 3-6 секунд до температуры 300-350°С, а после охлаждения корпусов проводят дополнительную финишную промывку и сушку.

| МНОГОСЛОЙНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ КОРПУСА СВЧ-ПРИБОРА | 1993 |

|

RU2054751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗОНАТОРОВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1985 |

|

RU1335110C |

| Электролит золочения | 1990 |

|

SU1775505A1 |

| Номограмма для подсчета времени работы на станках | 1927 |

|

SU8676A1 |

Авторы

Даты

2024-03-18—Публикация

2023-08-23—Подача