ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Эта заявка испрашивает преимущество приоритета предварительной заявки на патент США с порядковым № 62/794509, озаглавленной «HIGH-PERFORMANCE ALUMINUM ALLOY» и поданной 18 января 2019 года, и заявки на патент США № 16/526,691, озаглавленной «ALUMINUM ALLOYS» и поданной 30 июля 2019 года, которые полностью включены сюда по ссылке.

Область техники

[0002] Настоящее изобретение относится в общем к сплавам и, в частности, к алюминиевым сплавам.

Описание родственных технологий

[0003] Процессы аддитивного производства (АП) включают использование хранящейся в памяти геометрической модели для наращивания многослойных материалов на «рабочей пластине» для создания трехмерных (3D) объектов, имеющих признаки, определяемые моделью. Методы АП позволяют печатать сложные детали (компоненты) с использованием самых разных материалов. 3D объект изготавливают на основе модели системы автоматизированного проектирования (САПР). Процесс АП позволяет изготавливать твердый трехмерный объект непосредственно по модели САПР без дополнительных инструментов.

[0004] Одним из примеров процесса АП является синтезом на подложке (СП, от англ. «powder bed fusion», PBF), который использует лазер, электронный луч или другой источник энергии для спекания или сплавления металлического порошка, нанесенного в порошковую подложку, тем самым консолидируя частицы порошка вместе в целевых областях с получением 3D конструкции, имеющей требуемую геометрию. Для создания 3D объекта в СП могут использоваться различные материалы или сочетания материалов, такие как металлы, пластмассы и керамика. Другие более продвинутые методы АП, включая те, которые рассматриваются ниже, также доступны или находятся в стадии разработки, и каждый из них может быть применим к настоящему изобретению.

[0005] Другой пример процесса АП называют процессом струйного нанесения связующего (СНС), который использует порошковую подложку (подобно СП) и в котором металлический порошок наносят слоями и скрепляют с использованием органического связующего. Получаемая в результате деталь представляет собой сырую деталь, которая требует выжигания связующего и спекания для консолидации слоев до полной плотности. Металлический порошковый материал может иметь такой же химический состав и аналогичные физические характеристики, что и порошки для СП.

[0006] Другой пример процесса АП называется прямым подводом энергии и материала (ППЭМ). ППЭМ представляет собой технологию АП, в которой используют лазер, электронный луч, плазму или другой метод подачи энергии, например, как при дуговой сварке неплавящимся электродом в инертном газе (TIG) или плавящимся электродом в инертном газе (MIG), для расплавления металлического порошка или проволоки или прутка, тем самым преобразуя его в твердый металлический объект. В отличие от многих технологий АП, ППЭМ не основан на порошковой подложке. Вместо этого ППЭМ использует подающее сопло для перемещения порошка или механическую систему подачи для подачи проволоки и прутка в лазерный луч, электронный луч, плазменный луч или другой поток энергии. Затем металлические порошок или проволока и пруток сплавляются соответствующим энергетическим лучом. В то время как в некоторых случаях для поддержания строящейся конструкции могут использоваться опоры или подложки произвольной формы, почти все сырье (порошок, проволока или пруток) в ППЭМ превращается в твердый металл, и, следовательно, мало отработанного порошка остается для вторичной переработки. Используя послойную стратегию, печатающая головка, содержащая энергетический луч или поток и систему подачи сырья, может сканировать по подложке для нанесения последовательных слоев непосредственно по модели САПР.

[0007] СП, СНС, ППЭМ и другие процессы АП могут использовать различное сырье, такое как металлические порошки, проволоки или прутки. Сырье может быть выполнено из различных металлических материалов. Металлические материалы могут включать, например, алюминий или алюминиевые сплавы. Может быть выгодно использовать алюминиевые сплавы, которые обладают свойствами, улучшающими функциональность в рамках процессов АП. Например, форма частиц, размер частиц порошка, плотность упаковки, температура плавления, текучесть, жесткость, пористость, текстура поверхности, плотность электростатического заряда, а также другие физические и химические свойства могут влиять на то, насколько хорошо алюминиевый сплав работает в качестве материала для АП. Аналогичным образом, сырье для процессов АП может быть в виде проволоки и прутка, химический состав и физические свойства которых могут влиять на показатели работы материала. Некоторые сплавы могут влиять на одну или несколько из этих или других характеристик, которые влияют на работу сплава в процессах АП.

[0008] Один или более аспектов настоящего изобретения могут быть описаны в контексте родственной технологии. Ни один из описанных здесь аспектов не следует толковать как признание уровнем техники, если иное явно не указано здесь.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Далее будут описаны несколько аспектов одного или более сплавов и составов сплавов, а также способы их изготовления и/или применения. Например, один или более сплавов или их составов могут представлять собой алюминиевые сплавы. Один или более сплавов могут быть применены в трехмерной (3D) печати и/или аддитивном производстве для получения аддитивно изготовленных конструкций с одним или более сплавами. В качестве примера, сплав может включать состав, содержащий множество материалов (например, элементов, металлов и т.д.).

[0010] Согласно некоторым конфигурациям по настоящему изобретению, сплав может содержать: состав, который включает: магний (Mg), составляющий приблизительно от 5 до 12% по массе состава; кремний (Si), составляющий приблизительно от 0,3 до 3% по массе состава; марганец (Mn), составляющий приблизительно от 0,1 до 2% по массе состава; и алюминий (Al), составляющий остальное в составе. В одной конфигурации состав может дополнительно включать по меньшей мере один из: железа (Fe), хрома (Cr), титана (Ti), циркония (Zr) и иттрия (Y). В одной конфигурации состав включает до приблизительно 5% по массе Cr. В одной конфигурации состав включает до приблизительно 0,25% по массе Fe. В одной конфигурации состав включает по меньшей мере 0,05% по массе Fe. В одной конфигурации состав включает по меньшей мере приблизительно 1% по массе Cr. В одной конфигурации состав включает по меньшей мере приблизительно 0,1% по массе Ti. В одной конфигурации состав включает до 0,6% по массе Ti. В одной конфигурации состав включает до приблизительно 2% по массе Zr. В одной конфигурации состав включает по меньшей мере 0,3% по массе Zr. В одной конфигурации состав включает по меньшей мере приблизительно 0,1% по массе Y. В одной конфигурации состав включает до 4% по массе Y. В одной конфигурации состав включает все перечисленные выше элементы (Al , Mg, Mn, Si, Fe, Cr, Ti, Zr и Y). В одной конфигурации остальное из Al в составе включает до приблизительно 0,1% по массе следовых примесей в совокупности и 0,01% по отдельности.

[0011] Следует понимать, что другие аспекты сплавов станут очевидны специалистам в данной области техники из нижеследующего подробного описания, в котором в качестве иллюстрации показаны и описаны только некоторые варианты осуществления. Специалистам в данной области техники будет понятно, что изготовленные конструкции и способы изготовления этих конструкций допускают другие и разные варианты осуществления, и некоторые их подробности могут быть изменены во многих других отношениях, все не выходя за пределы изобретения. Соответственно, чертежи и подробное описание следует рассматривать как иллюстративные по сути, а не как ограничительные.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Различные аспекты сплавов, которые могут использоваться для аддитивного производства, например, в автомобильной, авиационно-космической и/или других отраслях машиностроения, представлены в подробном описании в качестве примера, а не в качестве ограничения, с прилагаемыми чертежами, на которых:

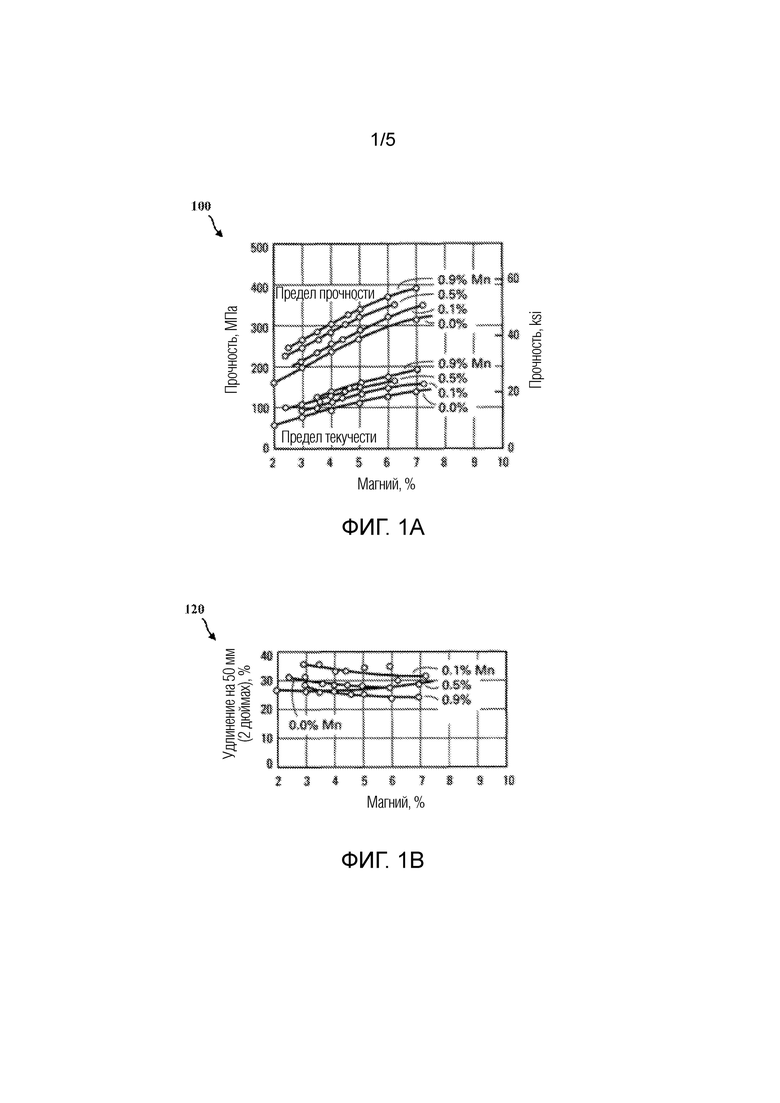

[0013] Фиг. 1A-1B - графики, иллюстрирующие свойства сплавов;

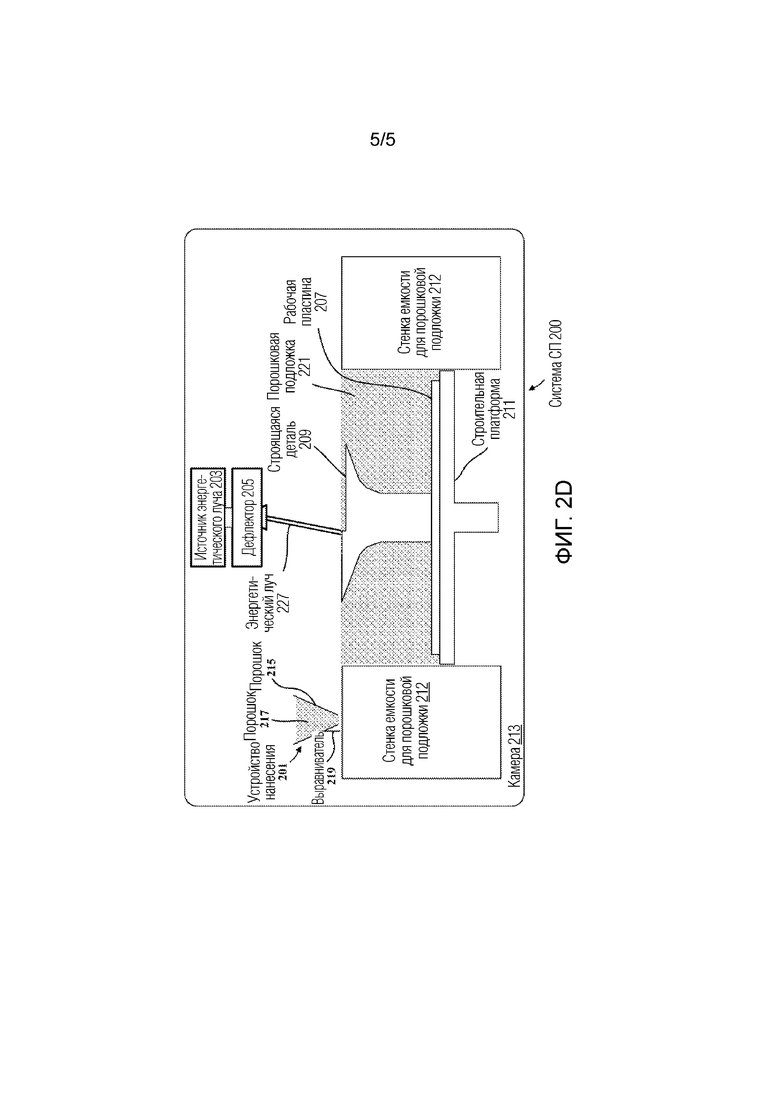

[0014] Фиг. 2A-2D - соответствующие виды сбоку примерной системы 3D печати.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Подробное описание, приведенное ниже со ссылкой на прилагаемые чертежи, предназначено для приведения описания различных примерных вариантов осуществления алюминиевых сплавов, но не предназначено для представления всех возможных вариантов осуществления, в которых изобретение может быть реализовано на практике. Термин «примерный», используемый в настоящем раскрытии, означает «служащий в качестве примера, частного случая или иллюстрации» и не обязательно должен толковаться как предпочтительный или преимущественный по сравнению с другими вариантами осуществления, представленными в этом раскрытии. Подробное описание включает в себя конкретные подробности с целью обеспечения исчерпывающего и полного раскрытия, которое полностью передает объем изобретения специалистам в данной области техники. Однако методы и подходы настоящего изобретения могут быть реализованы на практике без этих конкретных подробностей. В некоторых случаях хорошо известные конструкции и компоненты могут быть показаны в виде блок-схемы или полностью опущены, чтобы избежать затруднений в понимании различных концепций, представленных в этом раскрытии.

[0016] Металлические сплавы, такие как алюминиевые сплавы, часто используют в различных машиностроительных применениях, таких как автомобильная и авиационно-космическая промышленность. Во многих из этих применений отраслям промышленности могут быть выгодны сплавы, которые обеспечивают высокую производительность и стабильность. Кроме того, экономичные сплавы могут быть более предпочтительными, так как, например, сплавы, содержащие редкоземельные и/или дорогие элементы, могут быть непрактичными для относительно крупномасштабных и/или коммерческих применений.

[0017] Хотя существуют некоторые сплавы, которые удовлетворяют приведенным выше условиям, они в основном непригодны для применений в аддитивном производстве (АП), таких как селективное лазерное сплавление (СЛС) и/или синтез на подложке (СП). Например, процессы АП со сплавами, обычно используемыми для традиционного производства (то есть производства не методами АП), могут привести к микроструктуре и/или другим характеристикам этих сплавов, которые являются неприемлемыми, например, из-за получения дефектных и/или небезопасных продуктов.

[0018] Процессы АП могут включать очень небольшую зону расплава и/или очень высокую скорость охлаждения сплавов из жидкого состояния в твердое, например, по сравнению с традиционными процессами производства. Поэтому для сплавов, используемых в процессах АП, можно ожидать развития микроструктуры и/или других характеристик (например, из-за относительно небольшой зоны расплава и/или относительно высокой скорости охлаждения), которые дают высокие прочность, пластичность, вязкость разрушения, усталостную прочность, коррозионную стойкость и/или прочность при повышенных температурах и, следовательно, приводят к получению удовлетворительных продуктов.

[0019] С учетом вышеизложенного, существует потребность в сплавах, которые обладают высокими рабочими характеристиками и являются экономически целесообразными для АП в автомобильной, авиационно-космической и/или разнообразных других отраслях машиностроения. Настоящее раскрытие описывает сплавы, которые могут быть внедрены в процессах АП, таких как СЛС, СП, ППЭМ и другие. Таким образом, например, из сплавов, раскрытых в настоящем изобретении, могут быть получены аддитивно изготовленные конструкции. Сплавы по настоящему изобретению могут обеспечивать улучшенные свойства при АП в автомобильной, авиационно-космической и/или других отраслях машиностроения. Сплавы могут давать улучшенные характеристики в контексте АП, такие как одна или более из высокой прочности (например, предела текучести), пластичности, вязкости разрушения, усталостной прочности, коррозионной стойкости, прочности при повышенных температурах, относительного удлинения и/или любой их комбинации. Кроме того, применение сплавов по настоящему изобретению может быть экономически целесообразным, например, в коммерческом контексте и/или в контексте масштаба производства при АП в автомобильной, авиационно-космической и/или других отраслях машиностроения.

[0020] В одном аспекте описаны алюминиевые сплавы с высокими характеристиками. Аварийная ударобезопасность представляет собой комбинацию прочностей на растяжение, сдвиг и сжатие, определяющую эксплуатационные характеристики материала при ударном воздействии. Аналитические и экспериментальные данные используют в различных отраслях промышленности (например, в автомобильной промышленности) при проектировании и построении конструкций, включающих эти материалы.

[0021] Алюминиевые сплавы с высокими характеристиками, обрабатываемые обычными методами (например, без процессов АП), могут получить различные свойства посредством одного из или комбинации следующих процессов: твердорастворное упрочнение, деформационное упрочнение, дисперсионное упрочнение и/или дисперсное упрочнение. Процессы твердорастворного упрочнения, деформационного упрочнения, дисперсионного упрочнения, зернограничного или межфазного упрочнения и/или дисперсного упрочнения могут происходить во время затвердевания, последующей термической обработки, промежуточной холодной обработки давлением или некоторой их комбинации.

[0022] Процессы затвердевания и последующее охлаждение в твердом состоянии при АП могут отличаться от тех процессов, которые происходят при обычных методах. Например, затвердевание при обработке методом СП происходит в микромасштабе, слой за слоем, при этом каждый слой проходит один или несколько циклов плавления, затвердевания и охлаждения. В таком процессе плавление может начинаться приблизительно при 610°С и может заканчиваться приблизительно при 696°С. Из-за небольшого размера зоны расплава скорость охлаждения является чрезвычайно высокой по сравнению с обычными методами, например, скорость охлаждения может составлять от приблизительно 103 °C/секунду (с) до приблизительно 106 °C/с. Следовательно, неравновесная термодинамика и кинетика фазовых превращений могут стать доминирующими движущими силами во время АП, тем самым заставляя сплавы проявлять иные свойства при АП, например, за счет наследования перенасыщения элементами и разделения сплава.

[0023] Не все сплавы (например, AA 4046 и т.д.) могут подходить для быстрого затвердевания в ходе АП, которое может включать относительно небольшие сварочные ванны (и может иметь скорость от приблизительно 103 °C/с до приблизительно 106 °C/с). Настоящее изобретение описывает сплавы, которые могут обеспечить высокие характеристики при АП, например, по сравнению с доступными в настоящее время сплавами. Характеристики этих сплавов по настоящему изобретению могут быть улучшены в состоянии после печати, например, после подвергания термической обработке (после АП, т.е. постобработке), или некоторой комбинации как в состоянии после печати, так и после подвергания термической обработке.

[0024] В одной примерной конфигурации один или более сплавов по настоящему изобретению могут быть специально подобраны для превосходного упрочнения, при котором эти один или более сплавов будут иметь высокий предел прочности при растяжении при комнатной и повышенной температурах. В другой примерной конфигурации один или более из сплавов по настоящему изобретению могут быть разработаны для превосходной пластичности, при которой эти один или более сплавов будут иметь высокое относительное удлинение при комнатной и повышенной температурах.

[0025] Один или более сплавов по настоящему изобретению могут быть специально разработаны для обеспечения быстрых плавления, затвердевания и/или охлаждения, испытываемых сплавами в АП (например, в процессе СП). Например, легирующие элементы и их концентрации могут быть сконфигурированы таким образом, чтобы во время быстрого охлаждения могли образовываться интерметаллиды с другими легирующими элементами. Кроме того, легирующие элементы и их концентрации могут быть сконфигурированы на основе жидко- и/или твердофазной растворимостей легирующих элементов в алюминиевой матрице. Легирующие элементы и их концентрации могут быть сконфигурированы таким образом, чтобы легирующие элементы могли образовывать перенасыщенные твердые растворы и/или наноразмерные выделения после быстрого затвердевания и охлаждения во время АП (например, процесса СП). Легирующие элементы и их концентрации могут быть сконфигурированы так, чтобы образовывать интерметаллиды и их фазы во время последующей термической обработки, например, включая термическую обработку с выделением вторичных фаз и/или горячее изостатическое прессование (ГИП). Наконец, легирующие элементы и их концентрации могут быть сконфигурированы так, чтобы образовывать целевые специфические интерметаллиды во время быстрого затвердевания и охлаждения, так что образующиеся при этом фазы могут улучшать характеристики одного или более сплавов по настоящему изобретению. Кроме того, конфигурации легирующих элементов и их концентрации могут приводить к образованию фаз во время последующей термической обработки, которые улучшают механические характеристики одного или более сплавов по настоящему изобретению.

[0026] Один или более сплавов по настоящему изобретению выполнены с остальным из Al. В некоторых аспектах остальное может включать не более 0,1% по массе следовых элементов. Алюминий (Al) может быть легирован группой других материалов, таких как один или более элементов. Примеры элементов, которые могут использоваться для формирования алюминиевых сплавов в некоторых конфигурациях, могут включать магний (Mg), марганец (Mn), кремний (Si), хром (Cr), титан (Ti), цирконий (Zr), иттрий (Y) и/или некоторое сочетание всех из или подгруппы приведенной выше группы элементов.

[0027] Один или более сплавов по настоящему изобретению могут представлять собой состав, который включает Mg, Mn, Si и Al. В соответствии с различными конфигурациями, Mg может составлять приблизительно от 5% до 12% по массе состава, Mn может составлять приблизительно от 0,1% до 2% по массе состава, Si может составлять приблизительно от 0,3% до 3% по массе состава, и Al может составлять остальное в составе. Согласно некоторым дополнительным конфигурациям, составы одного или более сплавов по настоящему изобретению могут включать по меньшей мере один из Fe, Cr, Ti, Zr и/или Y.

[0028] При легировании могут быть получены различные свойства за счет различных элементов, например, при их включении в твердый раствор с Al. Например, упрочняющие свойства могут быть получены за счет Mg и/или Mn при их включении в твердый раствор с Al. Однако добавление Mg и/или Mn может снизить пластичность из-за образования интерметаллических соединений исходя из растворимости Mg и/или Mn. В Таблице 1 иллюстрируется способность различных легирующих элементов в алюминиевых сплавах к упрочнению твердого раствора.

Как показано, наибольшие способности к упрочнению твердого раствора могут быть получены за счет Mg и Mn, например, при порядке измерений в тысячах фунт-сила на квадратный дюйм или килофунтах на квадратный дюйм (ksi).

Таблица 1

[0029] Некоторые существующие алюминиевые сплавы (например, алюминиевые сплавы серий 3000 и 5000), полученные с помощью обычной обработки, основаны на добавлении Mg и Mn в Al. Содержание Mn в алюминиевых сплавах серии 3000 может составлять от 0,2% до 1,2%, а содержание Mg в алюминиевых сплавах серии 5000 может составлять от 0,5% до 5,51%. В качестве другого существующего сплава, алюминиевый сплав (AA) 6061 может иметь высокие прочность и пластичность, например, для применений в авиационно-космической промышленности. Однако AA 6061 может быть неподходящим для процессов АП. В частности, процессы СП с использованием AA 6061 могут давать нежелательные результаты.

[0030] Как описано здесь, АП может быть связано с относительно высокотемпературным плавлением и относительно быстрым охлаждением, например, по сравнению с традиционными или не относящимися к АП методами обработки. Связанная с АП высокая скорость охлаждения может увеличивать пределы растворимости различных элементов, включенных в описываемые здесь один или более сплавов, что приводит к получению относительно более тонких микроструктур по сравнению с микроструктурами традиционных или не относящихся к АП методов обработки.

[0031] Как описано выше, один или более сплавов по настоящему изобретению могут в дополнение к Al включать Mg, составляющий включительно между 5% и 12% по массе сплава, который может быть добавлен в качестве легирующего элемента вместе с Mn для получения относительно высоких прочности и/или пластичность (например, по сравнению с алюминиевыми сплавами серий 3000 и 5000). Например, один или более сплавов по настоящему изобретению могут включать Mg, составляющий по меньшей мере 7% по массе сплава.

[0032] На фиг. 1A и 1B представлены два графика 100, 120 свойств Al, легированного Mg и Mn. Обращаясь к фиг. 1A, первый график 100 показывает как предел текучести (в мегапаскалях (МПа)), так и предел прочности при растяжении (в ksi) у Al, легированного Mg и Mn с разными процентными содержаниями по массе. Как показано, и предел текучести и предел прочности при растяжении алюминиевых сплавов увеличиваются по меньшей мере в диапазоне процентных содержаний по массе приблизительно от 2% Mg до более 7% Mg, который может быть добавлен в качестве легирующего элемента в сочетании с процентными содержаниями по массе приблизительно от 0,0% Mn до 0,9% Mn.

[0033] Обращаясь к фиг. 1B, второй график 120 показывает относительное удлинение (на 50 миллиметрах мм / ≈2 дюймах) у Al, легированного Mg и Mn с разными процентными содержаниями по массе. Как показано, относительное удлинение алюминиевых сплавов может оставаться относительно высоким (например, больше 20%, но может быть меньше 40%) по меньшей мере в диапазоне процентных содержаний по массе приблизительно от 2% Mg до более 7% Mg, который может быть добавлен в качестве легирующего элемента в сочетании с процентными содержаниями по массе приблизительно от 0,0% Mn до 0,9% Mn. Таким образом, как показано на фиг. 1A и 1B, Al может быть легирован приблизительно 7% по массе Mg (например, потенциально меньше чем и/или потенциально больше чем 7% по массе Mg), для того, чтобы выполнить один или более сплавов по настоящему изобретению с относительно высокими прочностью и пластичностью. В Таблице 2 иллюстрируется примерная конфигурация сплава, имеющего высокую прочность и высокую пластичность.

Таблица 2

[0034] Хотя Al, легированный Mg и/или Mn, может обеспечивать относительно высокую прочность и/или высокую пластичность, относительно высокая прочность может быть получена за счет твердорастворного упрочнения, но такие сплавы могут не быть термоупрочняемыми. Таким образом, один или более сплавов по настоящему изобретению могут быть предназначены для твердорастворного упрочнения и, дополнительно, для дисперсионного упрочнения. При этом один или более сплавов по настоящему изобретению могут подходить для процессов АП, включая 3D печать. Например, один или более сплавов по настоящему изобретению могут быть выполнены с одним или более другими элементами в дополнение к Mg и Mn, а остальное – Al. С добавкой одного или более других элементов один или более описанных здесь сплавов могут подходить для процессов АП, таких как 3D печать, при этом все еще обеспечивая относительно высокие прочность, пластичность и/или долговечность.

[0035] Выполнение одного или более сплавов по настоящему изобретению с Si может способствовать дисперсионному упрочнению этих одного или более сплавов. Например, Si может быть включен в сплав Al-Mg-Mn. Выполнение с Si может способствовать дисперсионному упрочнению. В качестве иллюстрации, в Таблице 3 приведены различные примеры сплава Al-Mg-Mn-Si, который может подходить для АП. Согласно некоторым конфигурациям, один или более представленных в Таблице 3 сплавов могут быть легированы одним или более другими элементами, например, как описывается в данном документе.

Таблица 3

[0036] Согласно различным конфигурациям, один или более сплавов по настоящему изобретению могут включать группу первичных (основных) элементов: Al, Mg, Mn и Si. В Таблице 4 иллюстрируются диапазоны процентных содержаний по массе одного или более первичных элементов, с которыми могут быть выполнены один или более сплавов по настоящему изобретению.

Таблица 4

[0037] В качестве дополнения к или альтернативы кремнию (Si), один или более сплавов по настоящему изобретению могут быть выполнены с одним или более из группы вторичных (второстепенных) элементов: Fe, Ti, Zr, Cr и/или Y. В Таблице 5 иллюстрируются диапазоны процентных содержаний по массе одного или более вторичных элементов, с которыми могут быть выполнены один или более сплавов по настоящему изобретению. Один или более сплавов по настоящему изобретению могут быть выполнены со всеми из, ни с одним из или с подгруппой из группы вторичных элементов.

Таблица 5

[0038] Согласно первому примеру, одна конфигурация состава может включать остальное из Al, приведенные выше процентные содержания по массе Mg, Mn и Si, а также может включать до приблизительно 0,25% по массе Fe. В другой конфигурации состав первого примера может включать по меньшей мере приблизительно 0,05% по массе Fe.

[0039] Железо является наиболее распространенной примесью, обнаруживаемой в алюминии. Железо обладает высокой растворимостью в расплавленном алюминии, и поэтому оно легко растворяется на всех расплавных этапах производства. Растворимость железа в твердом состоянии является очень низкой, и в зависимости от скорости охлаждения оно может выделяться с образованием FeAl3 и более сложного AlFeMgSi в сплаве, обеспечивая дополнительную прочность, если контролируется в составе на описываемом уровне.

[0040] Согласно второму примеру, одна конфигурация состава может включать остальное из Al, приведенные выше процентные содержания по массе Mg, Mn и Si, а также может включать до приблизительно 0,6% по массе Ti. В другой конфигурации состав второго примера может включать по меньшей мере приблизительно 0,1% по массе Ti. Титан можно использовать, прежде всего, в качестве измельчителя зерна алюминиевых сплавов. При использовании только его одного, эффект титана уменьшается со временем выдержки в расплавленном состоянии и при повторных переплавках. Однако титан снижает удельную электропроводность и поэтому может использоваться с хромом, который оказывает большое влияние на удельное сопротивление алюминиевых сплавов.

[0041] Согласно третьему примеру одна конфигурация состава может включать остальное из Al, приведенные выше процентные содержания по массе Mg, Mn и Si, а также может включать до приблизительно 2,0% по массе Zr. В другой конфигурации состав третьего примера может включать по меньшей мере приблизительно 0,3% по массе Zr.

[0042] Согласно четвертому примеру одна конфигурация состава может включать остальное из Al, приведенные выше процентные содержания по массе Mg, Mn и Si, а также может включать до приблизительно 5% по массе Cr. В другой конфигурации состав четвертого примера может включать по меньшей мере приблизительно 1% по массе Cr. Хром увеличивает модуль упругости в твердом растворе и увеличивает прочность состава, когда он присутствует в виде субмикронных выделений. Так как хром имеет низкую скорость диффузии, хром может образовывать в составе чрезвычайно мелкодисперсные фазы, и он может удерживаться в твердом растворе состава для увеличения как модуля упругости, так и прочности. Хром также снижает склонность к коррозии под напряжением и улучшает вязкость.

[0043] Согласно пятому примеру одна конфигурация состава может включать остальное из Al, приведенные выше процентные содержания по массе Mg, Mn и Si, а также может дополнительно включать до приблизительно 4% по массе Y. В другой конфигурации состав пятого примера может включать по меньшей мере приблизительно 0,1% по массе Y.

[0044] Обращаясь к цирконию и иттрию, оба эти элемента могут образовывать сложные, но наноразмерные выделения, если они доступны в небольших количествах. Однако в настоящем изобретении описываются относительно более высокие количества как циркония, так и иттрия, которые могут увеличивать прочность твердого раствора и вязкость сплава, тем самым уменьшая склонность к растрескиванию при высоких скоростях охлаждения. Иттрий может быть более эффективным, чем цирконий (например, в улучшении твердорастворного упрочнения и/или вязкости), и включение одного или обоих из этих двух элементов в описываемых здесь количествах может сбалансировать их влияния с их стоимостями (например, при производстве одного или более из сплавов по настоящему изобретению).

[0045] В некоторых примерных применениях один или более сплавов по настоящему изобретению могут использоваться для АП в автомобильной промышленности. Например, один или более описываемых здесь сплавов могут использоваться в аддитивном производстве для изготовления узлов, соединений и/или других конструкций, которые могут применяться в транспортных средствах (например, в легковых автомобилях, грузовых автомобилях и т.д.). Например, один или более описываемых здесь сплавов могут использоваться в аддитивном производстве для изготовления всех (всего или всей) или части шасси, рамы, кузова и т.д. транспортного средства.

[0046] Характеристики одного или более описываемых здесь сплавов могут способствовать аварийной ударобезопасности конструкций, изготовленных из одного или более описываемых здесь сплавов. Кроме того, один или более сплавов по настоящему изобретению могут быть выполнены с описываемыми здесь материалами (например, элементами) так, что продукты, аддитивно произведенные с использованием по меньшей мере частично этих одного или более сплавов, могут снизить вес транспортных средств при подходящей точке введения (например, по сравнению с существующими подходами к производству транспортных средств).

[0047] Один или более сплавов по настоящему изобретению могут обладать характеристиками и/или свойствами, которые превосходят соответствующие характеристики и/или свойства различных существующих сплавов, например, в контексте процессов АП. Например, в Таблице 6 представлены примерные составы сплавов, описываемых в настоящем раскрытии, с различными значениями содержания перечисленных элементов, приведенными в массовых процентах для каждого соответствующего элемента. Показатели включают механические свойства деталей в состоянии после печати, без каких-либо последующих операций механической обработки или постобработки. Сплавы по Таблицам 4-6 могут иметь результирующие механические свойства, превосходящие свойства обычного деформируемого сплава AA 6061-T6. Например, предел текучести сплава, представленного в Таблице 6, может составлять 266 МПа, предел прочности при растяжении сплава, представленного в Таблице 6, может составлять 391 МПа, а относительное удлинение сплава, представленного в Таблице 6, может составлять 11,3%.

Таблица 6

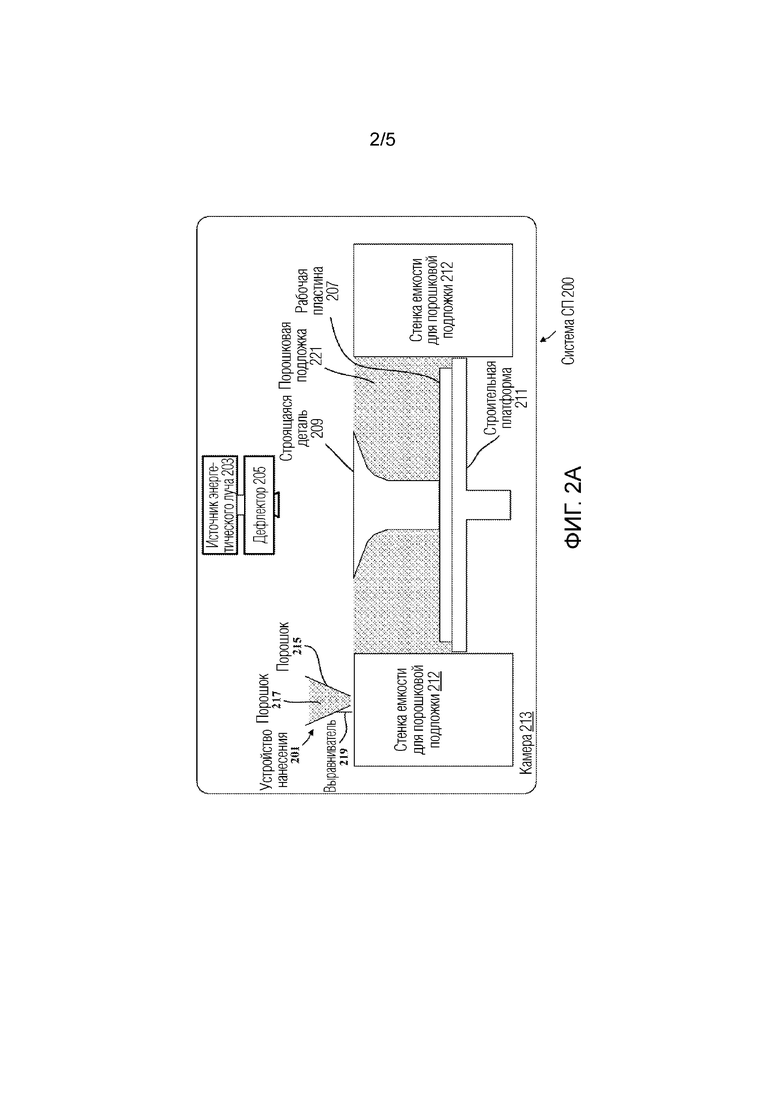

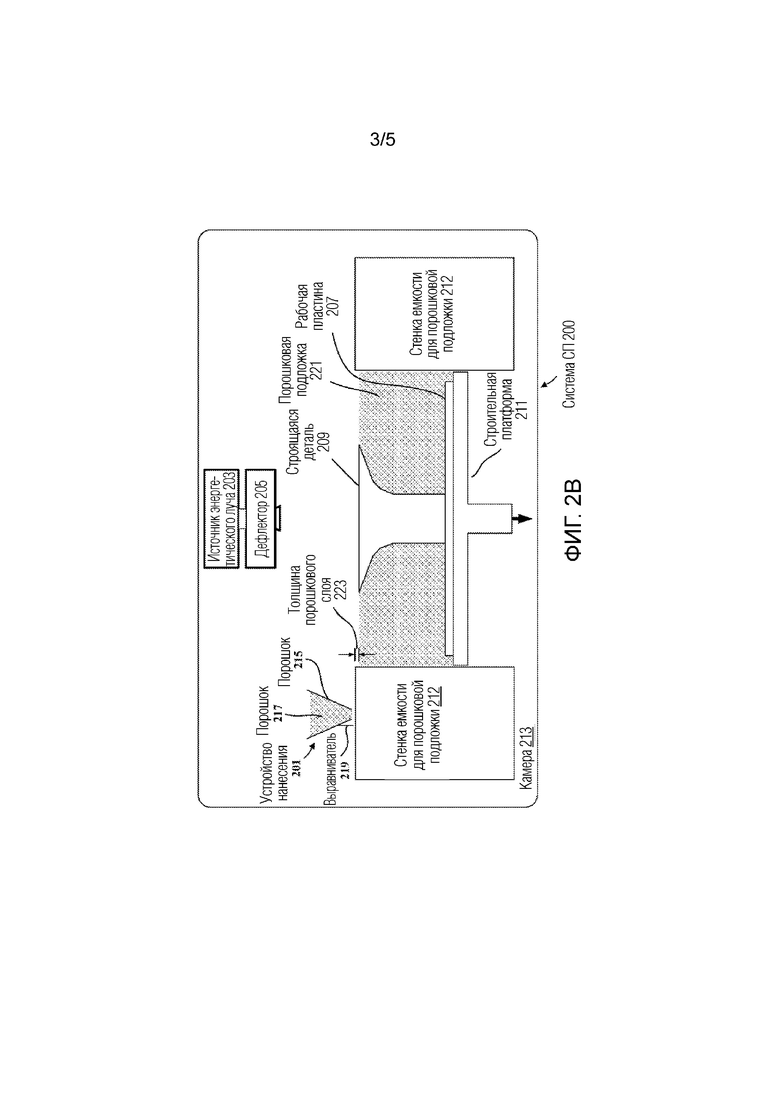

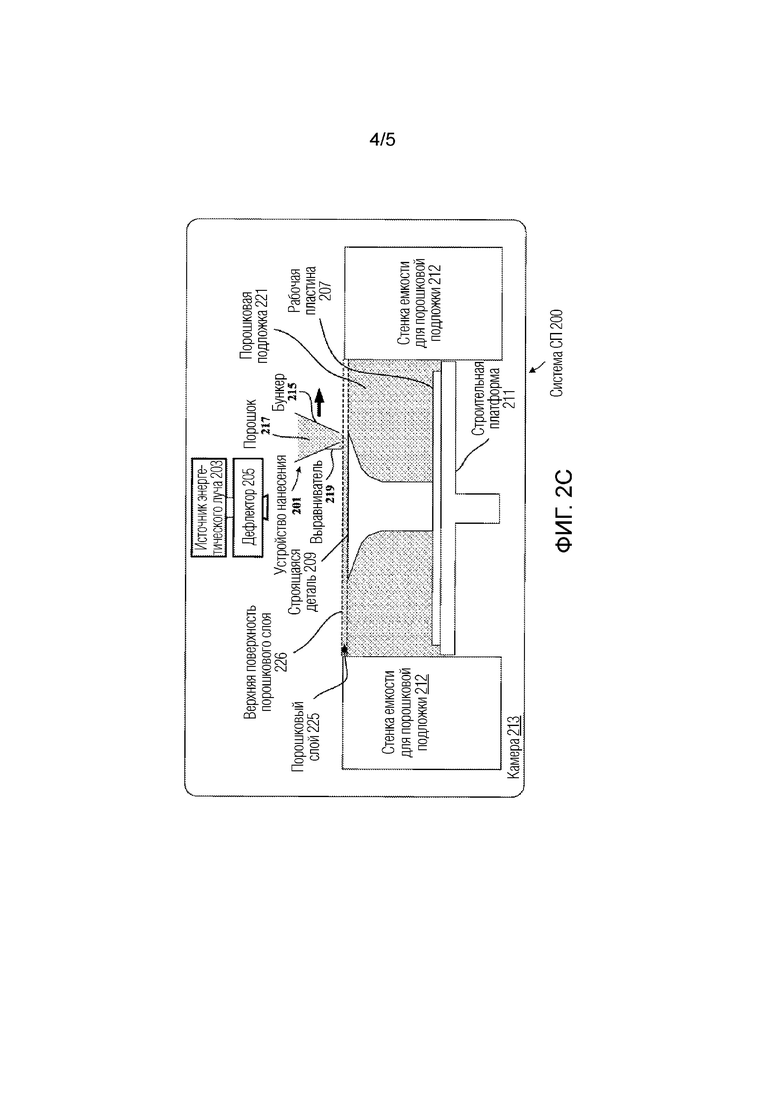

[0048] В процессах АП могут использоваться различные металлические порошки, такие как один или более сплавов по настоящему изобретению. На фиг. 2A-2D представлены соответствующие виды сбоку примерной системы 3D печати (3D принтера). В этом примере система 3D печати представляет собой систему 200 синтеза на подложке (СП). На фиг. 2A-2D показана система 200 СП на различных стадиях работы. Следует понимать, что признаки на фиг. 2A-2D и других фигурах в этом раскрытии не обязательно изображены в масштабе, но могут быть увеличены или уменьшены с целью лучшей иллюстрации описываемых здесь концепций.

[0049] Частные варианты осуществления, показанные на фиг. 2A-2D, представляют собой некоторые подходящие примеры системы СП, использующей принципы настоящего изобретения. В частности, один или более из описываемых здесь алюминиевых сплавов могут использоваться в по меньшей мере одной системе 200 СП, описанной и проиллюстрированной на фиг. 2A-2D. Хотя один или более описываемых здесь алюминиевых сплавов могут подходить для различных процессов АП (например, с использованием такой системы СП, как показанная на фиг. 2A-2D), следует понимать, что один или более сплавов по настоящему изобретению также могут подходить для других применений. Например, один или более описываемых здесь алюминиевых сплавов могут использоваться в других областях или сферах производства без выхода за пределы объема настоящего изобретения. Соответственно, процессы АП, использующие один или более алюминиевых сплавов по настоящему изобретению, следует рассматривать как иллюстративные, и они не предназначены для ограничения объема настоящего изобретения.

[0050] Согласно некоторым примерам настоящего изобретения, алюминиевый сплав, используемый в системе 200 СП, может представлять собой состав, который включает остальное из Al, Mg, составляющий по меньшей мере 2% по массе состава, Mn, составляющий до 2,5% по массе состава, и Si, составляющий до 4% по массе состава. В частной конфигурации Mg может составлять от 5 до 12% по массе состава, Mn может составлять от 0,1 до 2% по массе состава, а Si может составлять от 0,3 до 3% по массе состава.

[0051] В некоторых других конфигурациях состав может дополнительно включать по меньшей мере один элемент, выбранный из группы Fe, Ti, Zr, Cr и/или Y. В одном примере состав может включать Fe, составляющее до 1% по массе состава, например, состав может включать Fe, составляющее включительно между 0,05% и 0,25% по массе состава. В другом примере состав может включать Ti, составляющий от 0 до 1% по массе состава, например, состав может включать Ti, составляющий включительно между 0,1% и 0,6% по массе состава. В другом примере состав может включать Zr, составляющий 0,15-5% по массе состава, например, состав может включать Zr, составляющий включительно между 0,3% и 2% по массе состава. В еще одном примере состав может включать Cr, составляющий по меньшей мере 1% по массе состава, например, состав может включать Cr, составляющий включительно между 1% и 5% по массе состава. В еще одном примере состав может включать Y, составляющий по меньшей мере 0,1% по массе состава, например, состав может включать Y, составляющий включительно между 0,1% и 4% по массе состава. В одной конфигурации состав включает все перечисленные выше элементы (Al, Mg, Mn, Si, Fe, Cr, Ti, Zr и Y). В одной конфигурации состав включает до приблизительно 0,1% по массе следовых примесей в совокупности и 0,01% по массе по отдельности (например, по каждому отдельному элементу, который добавлен в качестве легирующего элемента, а остальное - Al).

[0052] Перед использованием в системе 200 СП элементы алюминиевого сплава могут быть объединены в состав (композицию) в соответствии с одним из описанных здесь примеров/конфигураций. Например, элементы в соответствующих концентрациях, описанных в одном из примеров/конфигураций настоящего изобретения, могут быть объединены, когда элементы расплавлены. Состав может быть смешан, пока элементы расплавлены, например, чтобы способствовать равномерному распределению каждого элемента в Al, составляющем остальное. Расплавленный состав может быть охлажден и распылен. В результате распыления состава можно получить металлический порошок, который включает элементы одного из примеров/конфигураций настоящего изобретения, и который может использоваться в системах аддитивного производства, таких как система 200 СП.

[0053] Система 200 СП может включать в себя устройство 201 нанесения, выполненное с возможностью нанесения каждого слоя металлического порошка, источник 203 энергетического луча, выполненный с возможностью генерирования энергетического луча, дефлектор 205, выполненный с возможностью применения энергетического луча для сплавления порошкового материала, и рабочую пластину 207, выполненную с возможностью поддержки одной или более строящихся деталей, таких как строящаяся деталь 209. Система 200 СП также может включать в себя строительную платформу 211, расположенную внутри емкости для порошковой подложки. Стенки 212 емкости для порошковой подложки обычно определяют границы емкости для порошковой подложки, которая расположена между стенками 212 сбоку и опирается на часть строительной платформы 211 снизу. Строительная платформа 211 может постепенно опускать рабочую пластину 207, так что устройство 201 нанесения может нанести следующий слой. Весь механизм может находиться в камере 213, которая может заключать в себе другие компоненты, тем самым защищая оборудование, позволяя осуществлять регулирование атмосферы и температуры и снижая риски загрязнения. Устройство 201 нанесения может включать в себя бункер 215, который содержит порошок 217, такой как металлический порошок, и выравниватель 219, который может выравнивать верхнюю часть каждого слоя нанесенного порошка.

[0054] Обращаясь в частности к фиг. 2A, на этой фигуре показана система 200 СП после того, как был сплавлен срез строящейся детали 209, но до того, как нанесен следующий слой порошка. Фактически, на фиг. 2A иллюстрируется тот момент времени, в который система 200 СП уже нанесла и сплавила срезы во множественных слоях, например, 150 слоях, сформировав текущее состояние строящейся детали 209, например, образованной из 150 срезов. Множественные уже нанесенные слои создали порошковую подложку 221, которая включает порошок, который был нанесен, но не сплавлен.

[0055] На фиг. 2B показана система 200 СП на стадии, в которой строительная платформа 211 может опуститься на толщину 223 порошкового слоя. Опускание строительной платформы 211 ведет к опусканию строящейся детали 209 и порошковой подложки 221 на толщину 223 порошкового слоя, так что верх строящейся детали и верх порошковой подложки располагаются ниже верха стенки 212 емкости для порошковой подложки на величину, равную толщине порошкового слоя. Таким образом, например, можно создать пространство с постоянной толщиной, равной толщине 223 порошкового слоя, над верхом строящейся детали 209 и верхом порошковой подложки 221.

[0056] На фиг. 2C показана система 200 СП на стадии, в которой устройство 201 нанесения позиционировано для нанесения порошка 217 в пространство, созданное над верхними поверхностями 226 строящейся детали 209 и порошковой подложки 221 и ограниченное стенками 212 емкости для порошковой подложки. В этом примере устройство 201 нанесения постепенно перемещается поверх заданного пространства, при этом выдавая порошок 217 из бункера 215. Выравниватель 219 может выравнивать выданный порошок с образованием порошкового слоя 225, имеющего толщину, по существу равную толщине 223 порошкового слоя (см., например, фиг. 2B). Таким образом, порошок в системе СП может поддерживаться опорной конструкцией для порошкового материала, которая может включать в себя, например, рабочую пластину 207, строительную платформу 211, строящуюся деталь 209, стенки 212 и т.п. Следует отметить, что иллюстрируемая толщина порошкового слоя 225 (т.е. толщина 223 порошкового слоя (фиг. 2B)) больше, чем фактическая толщина, используемая для примера, включающего 150 ранее нанесенных слоев, рассмотренного выше со ссылкой на фиг. 2A.

[0057] На фиг. 2D показана система 200 СП на стадии, в которой после нанесения порошкового слоя 225 (фиг. 2C) источник 203 энергетического луча генерирует энергетический луч 227, а дефлектор 205 подает энергетический луч для сплавления следующего среза в строящейся детали 209. В различных примерных вариантах осуществления источник 203 энергетического луча может быть источником электронного луча, и в этом случае энергетический луч 227 представляет собой электронный луч. Дефлектор 205 может включать в себя отклоняющие пластины, которые могут генерировать электрическое поле или магнитное поле, которое селективно отклоняет электронный луч, чтобы заставить электронный луч сканировать по предназначенным для сплавления областям. В различных вариантах осуществления источник 203 энергетического луча может быть лазером, и в этом случае энергетический луч 227 является лазерным лучом. Дефлектор 205 может включать в себя оптическую систему, которая использует отражение и/или преломление, чтобы управлять (манипулировать) лазерным лучом для сканирования по подлежащим сплавлению выбранным областям.

[0058] В различных вариантах осуществления дефлектор 205 может включать в себя один или более универсальных шарниров и исполнительных механизмов, которые могут поворачивать и/или поступательно перемещать источник энергетического луча для позиционирования энергетического луча. В различных вариантах осуществления источник 203 энергетического луча и/или дефлектор 205 могут осуществлять модуляцию энергетического луча, например, включать и выключать энергетический луч по мере сканирования дефлектора, так что энергетический луч подается только в соответствующих областях порошкового слоя. Например, в различных вариантах осуществления энергетический луч может модулироваться процессором цифровой обработки сигналов (ПЦОС).

[0059] Сплав может представлять собой вещество, состоящее из двух или более материалов (например, металлов или неметаллов). Эти два или более материала могут быть объединены друг с другом за счет их слияния вместе, например, в расплавленном состоянии.

[0060] В некоторых конфигурациях один или более сплавов по настоящему изобретению могут представлять собой состав, который может быть смешан включающим остальное из Al и следующие материалы: (1) Mg, составляющий приблизительно 5-12% по массе состава; (2) Mn, составляющий приблизительно 0,1-2% по массе состава; (3) Si, составляющий 0,3-3% по массе состава. В некоторых конфигурациях остальное из Al может включать до 0,1% следовых примесей.

[0061] В некоторых других конфигурациях один или более сплавов по настоящему изобретению могут представлять собой вышеприведенный состав из Al, Mg, Mn и Si, и этот состав может включать по меньшей мере один из следующих других материалов: Fe, Ti, Zr, Cr и/или Y. Когда сплав по настоящему изобретению является включающим Fe составом, Fe может составлять 0,05-0,25% по массе состава. Когда сплав по настоящему изобретению является включающим Ti составом, Ti может составлять 0,1-0,6% по массе состава. Когда сплав по настоящему изобретению является включающим Zr составом, Zr может составлять 0,3-2% по массе состава. Когда сплав по настоящему изобретению является включающим Cr составом, Cr может составлять 1-5% по массе состава. Когда сплав по настоящему изобретению является включающим Y составом, Y может составлять 0,1-4% по массе состава. В различных конфигурациях один или более сплавов по настоящему изобретению могут включать все, ни одного или некоторые из других материалов Fe, Ti, Zr, Cr и/или Y.

[0062] Примерный сплав по настоящему изобретению может быть обработан методом лазерного СП (L-PBF) для печати прутков для испытаний. Свойства на растяжение могут быть получены от примерного сплава.

[0063] Сырье для АП может быть получено с помощью процессов для изготовления порошков, а также других методов, таких как производство слитков, в котором твердый слиток получают путем плавки металла вместе с добавленными легирующими элементами и его затвердевания в литейной форме, такой как изложница. Отлитое твердое тело или слиток затем подвергают деформированию различными методами обработки деформируемых материалов, таких как прокатка, прессование, волочение и т.д. Слитки, проволоки и прутки либо подвергают плавлению и распылению для получения порошков, либо их непосредственно подают в лазерные, электронные, плазменные пучки, или в электрическую дугу, такую как в TIG, MIG, для плавления металла слой за слоем с получением изделий АП.

[0064] Характеристики порошка могут быть важны для успешного сплавления в станке АП, таком как СП и/или ППЭМ. Некоторые аспекты порошков сплавов, которые могут быть выгодными для применения с АП, могут включать, но не ограничиваются ими, хорошую сыпучесть, плотную упаковку частиц и сферическую форму частиц. Эти аспекты могут привести получению однородных и предсказуемых слоев.

[0065] Приведенное выше описание направлено на то, чтобы дать возможность любому специалисту в данной области техники реализовать на практике описанные здесь различные аспекты. Специалистам в данной области техники будут очевидны различные модификации этих примерных вариантов осуществления, представленных по всему этому раскрытию, и раскрытые здесь концепции могут быть применены к алюминиевым сплавам. Таким образом, притязания не предназначены быть ограниченными примерными вариантами осуществления, представленными по всему этому раскрытию, но должны соответствовать полному объему, согласующемуся с использованными в формуле изобретения формулировками. Все конструктивные и функциональные эквиваленты элементов примерных вариантов осуществления, описанных по всему этому раскрытию, которые известны или позднее станут известны специалистам в данной области техники, охватываются формулой изобретения. Кроме того, ничто из раскрытого здесь не предназначено становится всеобщим достоянием, независимо от того, указано ли такое раскрытие явным образом в формуле изобретения. Никакой элемент формулы изобретения не должен толковаться согласно положениям §112(f) главы 35 Кодекса США (USC) или аналогичным законодательством в применимых юрисдикциях, если только этот элемент явным образом не указан с использованием фразы «средства для» или, в случае характеризующего способ пункта формулы изобретения, это элемент не указан с использованием фразы «этап для».

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕТАЛИ С ЕГО ПРИМЕНЕНИЕМ | 2022 |

|

RU2833040C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА СЕРИИ ALMGSC | 2020 |

|

RU2779736C1 |

| ДОБАВКИ, УМЕНЬШАЮЩИЕ РАЗМЕР ЗЕРНА СТАЛИ, СПОСОБЫ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЕ | 2007 |

|

RU2449027C2 |

| ПОДДАЮЩИЙСЯ СВАРКЕ ВЫСОКОПРОЧНЫЙ Al-Mg СПЛАВ | 2006 |

|

RU2585602C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

| АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПРЕВОСХОДНЫМИ КОРРОЗИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2010 |

|

RU2553133C2 |

| ЭЛЕКТРОХИМИЧЕСКИЕ ВОДОРОДПОГЛОЩАЮЩИЕ СПЛАВЫ И АККУМУЛЯТОРЫ, СОДЕРЖАЩИЕ ГЕТЕРОГЕННЫЕ ПОРОШКООБРАЗНЫЕ ЧАСТИЦЫ | 1996 |

|

RU2168244C2 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2013 |

|

RU2627085C2 |

Изобретение относится к металлургии, а именно к алюминиевым сплавам, используемым в аддитивном производстве. Алюминиевый сплав, предназначенный для изготовления конструкций методом аддитивного производства, содержит в мас.%: магний от 2 до 15; марганец от 0,1 до 2,5; кремний от 0,3 до 4; при необходимости по меньшей мере один из компонентов: железо до 1, титан до 1, иттрий от 0,1 до 4,0, цирконий от 0,15 до 5 и хром от 1 до 5; и алюминий и следовые примеси – остальное. Сплав характеризуется высокими значениями прочности и пластичности. 2 н. и 23 з.п. ф-лы, 6 ил., 6 табл.

1. Алюминиевый сплав, предназначенный для изготовления конструкций методом аддитивного производства, содержащий, мас.%:

магний от 2 до 15;

марганец от 0,1 до 2,5;

кремний от 0,3 до 4;

при необходимости, по меньшей мере один из компонентов:

железо до 1, титан до 1, иттрий от 0,1 до 4,0, цирконий от 0,15 до 5 и хром от 1 до 5; и

алюминий и следовые примеси - остальное.

2. Сплав по п. 1, отличающийся тем, что сплав содержит, мас.%:

магний от 5 до 12;

марганец от 0,1 до 2;

кремний от 0,3 до 3.

3. Сплав по п. 1 или 2, отличающийся тем, что сплав содержит до 0,25 мас.% железа.

4. Сплав по любому из пп. 1-3, отличающийся тем, что сплав содержит по меньшей мере 0,05 мас.% железа.

5. Сплав по любому из пп.1-4, отличающийся тем, что сплав содержит до 0,6 мас.% титана.

6. Сплав по любому из пп.1-5, отличающийся тем, что сплав содержит по меньшей мере 0,1 мас.% титана.

7. Сплав по любому из пп.1-6, отличающийся тем, что сплав содержит до 2,0 мас.% циркония.

8. Сплав по любому из пп.1-7, отличающийся тем, что сплав содержит по меньшей мере 0,3 мас.% циркония.

9. Сплав по любому из пп. 1-8, отличающийся тем, что сплав содержит до 0,1 мас.% следовых примесей.

10. Сплав по п. 1, отличающийся тем, что относительное удлинение в состоянии после печати составляет 9% или 9,5%.

11. Сплав по п. 1, отличающийся тем, что относительное удлинение в состоянии после печати составляет 10,1%.

12. Сплав по п. 1, отличающийся тем, что относительное удлинение в состоянии после печати составляет 11,3%.

13. Алюминиевый сплав, предназначенный для изготовления конструкций методом аддитивного производства, содержащий, мас.%:

магний от 2 до 8;

марганец от 0,1 до 2,5;

цирконий от 0,15 до 5;

при необходимости, по меньшей мере один из компонентов:

железо до 1, титан до 1, иттрий от 0,1 до 4,0 и хром от 1 до 5; и

алюминий и следовые примеси - остальное.

14. Сплав по п. 13, отличающийся тем, что сплав содержит магний в количестве от 2 до 4 мас.%.

15. Сплав по п. 13 или 14, отличающийся тем, что сплав содержит марганец в количестве от 0,3 до 1,5 мас.%.

16. Сплав по любому из пп. 13-15, отличающийся тем, что сплав содержит цирконий в количестве от 0,3 до 3 мас.%.

17. Сплав по любому из пп. 13-16, отличающийся тем, что сплав содержит до 0,25 мас.% железа.

18. Сплав по любому из пп. 13-17, отличающийся тем, что сплав содержит по меньшей мере 0,05 мас.% железа.

19. Сплав по любому из пп. 13-18, отличающийся тем, что сплав содержит до 0,6 мас.% титана.

20. Сплав по любому из пп. 13-19, отличающийся тем, что сплав содержит по меньшей мере 0,1 мас.% титана.

21. Сплав по любому из пп. 13-20, отличающийся тем, что сплав содержит до 2,0 мас.% циркония.

22. Сплав по любому из пп. 13-21, отличающийся тем, что сплав содержит по меньшей мере 0,3% мас.% циркония.

23. Сплав по п. 13, отличающийся тем, что относительное удлинение в состоянии после печати составляет 9% или 9,5%.

24. Сплав по п. 13, отличающийся тем, что относительное удлинение в состоянии после печати составляет 10,1%.

25. Сплав по п. 13, отличающийся тем, что относительное удлинение в состоянии после печати составляет 11,3%.

| WO 2017077137 A2, 11.05.2017 | |||

| WO 2014114625 A1, 31.07.2014 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 5985165 B2, 06.09.2016 | |||

| JP 2001131670 A, 15.05.2001 | |||

| JP 2008179838 A, 07.08.2008 | |||

| JP 2005139537 A, 02.06.2005. | |||

Авторы

Даты

2024-03-18—Публикация

2020-01-08—Подача