ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления изделия из алюминиевого сплава серии AlMgSc. Полученное в результате изделие обеспечивает улучшенную коррозионную стойкость. Изделие из алюминиевого сплава может быть в форме прокатного изделия (листа или пластины), экструдированного изделия, кованого изделия или изделия, полученного методом порошковой металлургии.

УРОВЕНЬ ТЕХНИКИ

Алюминиевые сплавы серии AlMg, которые могут необязательно или обязательно содержать Sc в качестве легирующего элемента, хорошо известны в данном уровне техники, например, из указанных ниже документов.

В документе US-6695935-B1 (Corus/Aleris) раскрывается сплав в форме прокатного или экструдированного изделия, имеющий следующий состав: 3,5-6,0% Mg, 0,4-1,2% Mn, 0,4-1,5% Zn, до включительно 0,25% Zr, до включительно 0,3% Cr, до включительно 0,2% Ti, до включительно 0,5% Fe, до включительно 0,5% Si, до включительно 0,4% Cu, один или более элементов, выбранных из группы (0,005-0,1% Bi, 0,005-0,1% Pb, 0,01-0,1% Sn, 0,01-0,5% Ag, 0,01-0,5% Sc, 0,01-0,5% Li, 0,01-0,3% V, 0,01-0,3% Ce, 0,01-0,3% Y, 0,01-0,3% Ni), другие элементы с содержанием каждого 0,05%, всего 0,15%, остаток составляет алюминий. Сплав обеспечивает улучшенную долгосрочную коррозионную стойкость как при смягчающей термообработке (отжиг), так и при нагартовывающей или упрочняющей термообработке (упрочнение) по сравнению с показателями стандартного сплава AA5454.

В документе EP-1917373-B1 (Aleris) описано изделие из алюминиевого сплава, содержащего 3,5-6,0% Mg, 0,4-1,2% Mn, до включительно 0,5% Fe, до включительно 0,5% Si, до включительно 0,15% Cu, 0,05-0,25% Zr, 0,03-0,15% Cr, 0,03-0,2% Ti, 0,1-0,3% Sc, до включительно 1,7% Zn, до включительно 0,4% Ag, до включительно 0,4% Li, необязательно один или более дисперсоидообразующих элементов, выбранных из группы, состоящей из (Er, Y, Hf, V) с содержанием каждого элемента до включительно 0,5%, побочные элементы и примеси с содержанием каждого <0,05%, всего <0,15%, и остаток составляет алюминий.

В документе RU-2280705-C1 описан сплав, содержащий 4,2-6,5% Mg, 0,5-1,2% Mn, до включительно 0,2% Zn, до включительно 0,2% Cr, до включительно 0,15% Ti, до включительно 0,25% Si, до включительно 0,30% Fe, до включительно 0,1% Cu, 0,05-0,3% Zr, по меньшей мере один элемент, выбранный из группы, состоящей из (0,05-0,3% Sc, 0,0001-0,01% Be, 0,001-0,1% Y, 0,001-0,1% Nd, 0,001-0,1% Ce), остаток составляет алюминий. Алюминиевый сплав обладает улучшенными баллистическими свойствами. Содержание Zn и Si снижено для улучшения свариваемости и повышения коррозионной стойкости алюминиевого сплава.

В документе RU-2268319-C1 описан сплав, содержащий 5,5-6,5% Mg, 0,10-0,20% Sc, 0,5-1,0% Mn, 0,10-0,25% Cr, 0,05-0,20% Zr, 0,02-0,15% Ti, 0,1-1,0% Zn, 0,003-0,015% B, 0,0002-0,005% Be, остаток составляет алюминий, причем сумма Sc+Mn+Cr составляет по меньшей мере 0,85%.

В документе WO-01/12869-A (Kaiser Aluminum) описан сплав, содержащий 4,0-8,0% Mg, 0,05-0,6% Sc, 0,1-0,8% Mn, 0,5-2,0% Cu или Zn, 0,05-0,20% Hf или Zr, остаток составляет алюминий и побочные примеси.

В документе WO-98/35068 (Alcoa) описано изделие из алюминиевого сплава, содержащего 3-7% Mg, 0,03-0,2% Zr, 0,2-1,2% Mn, до включительно 0,15% Si, а также 0,05-0,5% дисперсоидообразующего элемента, выбранного из группы, состоящей из (Sc, Er, Y, Ga, Ho, Hf), остаток составляет алюминий и побочные элементы и примеси, причем изделие из алюминиевого сплава предпочтительно не содержит Zn и Li.

В документе WO-2018/073533-A1 (Constellium) описан способ изготовления горячедеформированного изделия, в частности листового изделия толщиной менее 12 мм из алюминиевого сплава, состоящего из Mg: 3,8-4,2%, Mn: 0,3-0,8%, Sc: 0,1-0,3%, Zn: 0,1-0,4%, Ti: 0,01-0,05%, Zr: 0,07-0,15%, Cr: <0,01%, Fe: <0,15%, Si <0,1%, при этом гомогенизацию выполняют при температуре от 370°C до 450°C в течение 2-50 часов так, чтобы эквивалентное время при 400°C составляло 5-100 часов, а горячую деформацию проводят при начальной температуре от 350°C до 450°C. Такие изделия обеспечивают преимущества, так как обладают улучшенной механической прочностью, жесткостью и способностью к горячему формованию.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как будет описано ниже, если не указано иное, обозначения алюминиевых сплавов и степени твердости относятся к обозначениям Ассоциации производителей алюминия в стандартах и данных по алюминию и записях реестра, которые опубликованы Ассоциацией производителей алюминия в 2018 г. и хорошо известны специалисту в данной области техники.

Для любого описания составов сплавов или предпочтительных составов сплавов все ссылки на проценты даны в массовых процентах, если не указано иное.

Применяемые в настоящем документе термины «до включительно» и «до включительно около» явным образом включают, помимо прочего, возможность нулевого массового процента конкретного легирующего компонента, к которому они относятся. Например, до включительно 0,10% Zn может включать сплав без Zn.

Целью настоящего изобретения является предоставление способа изготовления изделия из алюминиевого сплава серии AlMgSc с улучшенной коррозионной стойкостью.

Целью настоящего изобретения является предоставление способа изготовления изделия из алюминиевого сплава серии AlMgSc с улучшенной стойкостью к коррозионному расслаиванию в сочетании с улучшенной стойкостью к межкристаллитной коррозии.

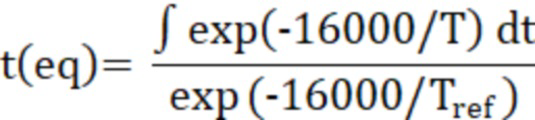

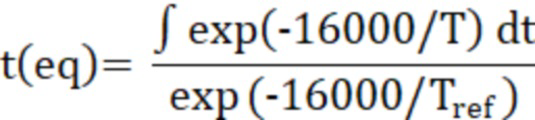

Настоящее изобретение позволяет добиться этих и других целей, а также обеспечить дополнительные преимущества за счет предоставления способа изготовления изделия из алюминиевого сплава серии AlMgSc, причем способ включает этап охлаждения указанного изделия из алюминиевого сплава серии AlMgSc от конечной температуры отжига или заданной температуры отжига до температуры ниже 150°C, причем охлаждение, выполняемое в первом диапазоне температур от приблизительно 250°C до приблизительно 200°C, осуществляют в течение эквивалентного времени, равного более 4 часов, предпочтительно более 6,5 часа и более предпочтительно более 26 часов, причем охлаждение, выполняемое во втором диапазоне температур от приблизительно 200°C до приблизительно 150°C, осуществляют в течение эквивалентного времени, равного более 0,2 часа, предпочтительно более 0,4 часа и более предпочтительно более 0,8 часа, причем эквивалентное время (t(eq)) определяется как

где T (в градусах Кельвина) указывает на температуру термообработки, которая меняется за время t (в часах), а Tref (в градусах Кельвина) - эталонная температура, выбранная на уровне 473°K (200°C).

Способ согласно настоящему изобретению обеспечивает изделия из алюминиевого сплава серии AlMgSc с высокой прочностью, предпочтительно Rp > 200 МПа, в сочетании с высокой коррозионной стойкостью, в частности высокой стойкостью к коррозионному расслаиванию в сочетании с высокой стойкостью к межкристаллитной коррозии. Применяемые значения скорости охлаждения являются экономически целесообразными с точки зрения промышленного изготовления изделий из алюминиевого сплава серии AlMgSc.

Изделия из алюминиевого сплава серии AlMgS, изготовленные согласно настоящему изобретению, устойчивы к коррозионному расслаиванию. Под термином «стойкость к коррозионному расслаиванию» следует понимать, что изделие из алюминиевого сплава соответствует требованиям стандарта ASTM G66-99 (2013), под названием "Standard Test Method for Visual Assessment of Exfoliation Corrosion Susceptibility of 5XXX Series Aluminium Alloys (ASSET test)". Обозначения N, PA, PB, PC и PD указывают на результаты испытания ASSET, а N обозначает наилучший результат. Изделия из алюминиевого сплава, изготовленные согласно настоящему изобретению, показывают результат PB или лучше как до, так и после сенсибилизации.

Изделия из алюминиевого сплава серии AlMgS, изготовленные согласно настоящему изобретению, также устойчивы к межкристаллитной коррозии. Под термином «устойчивость к межкристаллитной коррозии» следует понимать, что и до, и после сенсибилизации алюминиевого сплава серии AlMgSc изделие из алюминиевого сплава соответствует требованиям стандарта ASTM G67-13 под названием "Standard Test Method for Determining the Susceptibility to Intergranular Corrosion of 5XXX Series Aluminium Alloys by Mass Loss After Exposure to Nitric Acid (NAMLT test)". Если измеренная потеря массы в соответствии с ASTM G67-13 не превышает 15 мг/см2, образец считается нечувствительным к межкристаллитной коррозии. Если измеренная потеря массы больше 25 мг/см2, образец считается подверженным межкристаллитной коррозии. Если измеренная потеря массы находится в диапазоне от 15 мг/см2 до 25 мг/см2, проводят дополнительные микроскопические исследования для определения типа и глубины воздействия, причем специалист в данной области техники может определить наличие межкристаллитной коррозии по результатам микроскопического исследования. Изделия из алюминиевого сплава серии AlMgSc, изготовленные согласно настоящему изобретению, достигают измеренной потери массы согласно ASTM G67-13 не более 15 мг/см2 как до, так и после сенсибилизации. Предпочтительно измеренная потеря массы не превышает 12 мг/см2, более предпочтительно не превышает 9 мг/см2. Под термином «сенсибилизация» следует понимать, что изделие из алюминиевого сплава серии AlMgSc отожжено до состояния, обеспечивающего срок службы по меньшей мере 20 лет. Например, изделие из алюминиевого сплава может непрерывно подвергаться воздействию высоких температур в течение нескольких дней (например, температуре в диапазоне от 100°C до 120°C в течение приблизительно 7 дней/168 часов).

Изделие из алюминиевого сплава серии AlMgSc может демонстрировать стойкость к коррозионному растрескиванию под напряжением и межкристаллитной коррозии в результате, по меньшей мере от части, отсутствия сплошной пленки из частиц β-фазы на границах зерен. Изделия из алюминиевого сплава являются поликристаллическими. «Зерно» представляет собой поликристаллический кристалл алюминиевого сплава, а «границы зерен» представляют собой границы, соединяющие поликристаллические зерна алюминиевого сплава, «фаза» представляет собой Al3Mg2, а «сплошная пленка из фазы» означает непрерывный объем частиц фазы, присутствующий на большинстве границ зерен. Непрерывность фазы можно определить, например, в ходе микроскопических исследований при соответствующем разрешении (например, при по меньшей мере 200-кратном увеличении).

В соответствии с настоящим изобретением было установлено, что очень высокая скорость охлаждения, например в результате закалки, от конечной температуры отжига до температуры ниже 150°C, отрицательно сказывается на коррозионной стойкости изделия из алюминиевого сплава серии AlMgSc, в частности на коррозионной стойкости, проверенной с помощью испытания NAMLT после сенсибилизации. Более низкая скорость охлаждения приводит к улучшению стойкости к межкристаллитной коррозии.

При охлаждении от конечной температуры отжига до приблизительно 150°C, более конкретно в первом диапазоне температур от приблизительно 250°C до приблизительно 200°C эквивалентное время должно быть больше 4 часов, предпочтительно больше 6,5 часов, более предпочтительно больше 26 часов, во втором диапазоне температур от приблизительно 200°C до приблизительно 150°C эквивалентное время должно быть больше 0,2 часа, предпочтительно больше 0,4 часа, более предпочтительно больше 0,8 часа. Относительно медленное охлаждение играет важную роль в осаждении частиц прерывистой фазы на границах зерен и в предотвращении осаждения сплошной пленки из частиц фазы как после охлаждения до температуры окружающей среды, так и после сенсибилизации сплава Al-Mg-Sc. Охлаждение предпочтительно выполняют в непрерывном режиме, чтобы температура металла понижалась во времени непрерывно.

Охлаждение от конечной температуры отжига до температур первого диапазона, начиная приблизительно с 250°C, не является критичным. При применении способа согласно настоящему изобретению в промышленных масштабах может быть полезным или удобным использовать такую же скорость охлаждения, как и для первого диапазона температур.

Дальнейшее охлаждение от приблизительно 150°C до температуры приблизительно ниже 85°C менее критично, и его можно проводить с более высокой скоростью охлаждения, что позволит свести к минимум укрупнение частиц осадка. Скорость охлаждения для охлаждения от приблизительно 85°C до температуры окружающей среды не является критической.

В одном варианте осуществления изделие из алюминиевого сплава серии AlMgSc представлено в форме, выбранной из группы, состоящей из прокатного изделия (листа или пластины), экструдированного изделия, кованого изделия и изделия, полученного методом порошковой металлургии. В дополнительном варианте осуществления любое из этих изделий выполнено сваркой или формовкой.

В конкретном варианте осуществления изделие из алюминиевого сплава серии AlMgSc выполнено в форме прокатного изделия. В дополнительном варианте осуществления прокатное изделие сварено или сформовано.

В одном варианте осуществления толщина прокатного изделия из алюминиевого сплава серии AlMgSc не превышает 25,4 мм (1 дюйм), предпочтительно не превышает 12 мм (0,47 дюйма), более предпочтительно 6 мм (0,24 дюйма) и предпочтительно 4,5 мм (0,18 дюйма). В одном варианте осуществления толщина прокатного изделия из алюминия серии AlMgSc составляет по меньшей мере 1,2 мм (0,047 дюйма).

В конкретном варианте осуществления изделие из алюминиевого сплава серии AlMgSc выполнено в форме экструдированного изделия.

В одном варианте осуществления прокатное изделие из алюминиевого сплава серии AlMgSc представляет собой отливку, прокатанную до конечного калибра и подвергнутую отжигу. Сплав может быть предоставлен в форме слитка или сляба для преобразования в заготовку для прокатки с помощью методов литья, широко распространенных для изготовления литых изделий, например непрерывным литьем в кристаллизатор, при этом предпочтительно толщина слитка находится в диапазоне от приблизительно 220 мм или более, например 400 мм, 500 мм или 600 мм. В другом варианте осуществления также можно применять тонкие калиброванные слябы, полученные непрерывным литьем, например изделия, полученные методом ленточного литья или отливки в валках, толщиной до включительно приблизительно 40 мм. После литья заготовки для прокатки со слитка большой толщины, полученного непосредственно после отливки, обычно снимают поверхностный слой для удаления зон сегрегации возле литой поверхности слитка.

Предпочтительно применяемый процесс прокатки включает горячую прокатку, а также необязательно включает горячую прокатку с последующей холодной прокаткой до конечного калибра, и при необходимости применяют промежуточный отжиг либо до операции холодной прокатки, либо во время операции холодной прокатки до промежуточного калибра холодной прокатки.

Перед горячей прокаткой изделие из алюминиевого сплава серии AlMgSc гомогенизируют или предварительно нагревают в течение до включительно приблизительно 50 часов, предпочтительно в течение до включительно приблизительно 24 часов, при температуре в диапазоне приблизительно от 320°C до 470°C, предпочтительно приблизительно от 320°C до 450°C.

В одном варианте осуществления после операции горячей прокатки горячекатанное изделие подвергают очень умеренной холодной прокатке (прогладке или дрессировке) с уменьшением толщины приблизительно на менее чем 1%, предпочтительно приблизительно на менее чем 0,5%, для улучшения плоскостности прокатного изделия. В альтернативном варианте осуществления горячекатанное изделие может быть растянуто. Этап растягивания может быть выполнен с уменьшением до включительно 3%, предпочтительно приблизительно от 0,5% до 1%, для улучшения плоскостности горячекатанного изделия.

Конечный отжиг или отжигающая термообработка до конечного калибра необходима для восстановления микроструктуры и обычно проводится при заданной температуре отжига в диапазоне от 250°C до 400°C, предпочтительно в диапазоне от 260°C до 375°C, наиболее предпочтительно в диапазоне от приблизительно 280°C до 350°C, в течение приблизительно от 0,5 часа до 20 часов, предпочтительно от приблизительно 0,5 часа до 10 часов.

В одном варианте осуществления экструдированное изделие из алюминиевого сплава серии AlMgSc изготавливают способом, включающим выполняемые в описанном далее порядке этапы: (a) предоставление слитка для экструдирования, например, посредством непрерывного литья в кристаллизатор алюминиевого сплава, описанного и заявленного в настоящем документе; (b) предварительный нагрев и/или гомогенизация слитка для экструдирования предпочтительно при температуре и в течение времени, аналогичных для заготовки для прокатки; (c) горячее экструдирование слитка с получением экструдированного профиля с сечением или толщиной стенки в диапазоне от 1 мм до приблизительно 20 мм, предпочтительно от 1 мм до приблизительно 15 мм; при этом температура заготовки в начале процесса экструзии обычно находится в диапазоне от приблизительно 400°C до приблизительно 500°C; необязательно растягивание экструдированного профиля для увеличения прямоты изделия, и (d) отжиг экструдированного профиля при конечной температуре отжига с последующей процедурой охлаждения согласно настоящему изобретению.

В одном варианте осуществления настоящего изобретения способ охлаждения изделия из алюминиевого сплава осуществляют сразу после операции горячей формовки для профилирования изделия из алюминиевого сплава серии AlMgSc с получением изделия с одним или двумя криволинейными контурами. Операцию горячей формовки выполняют при конечной температуре отжига в диапазоне от 180°C до 500°C, предпочтительно в диапазоне от 250°C до 400°C, более предпочтительно в диапазоне от 260°C до 375°C, наиболее предпочтительно в диапазоне от 280°C до 350°C, например приблизительно при 300°C или 325°C. В конкретном предпочтительном варианте осуществления операцию горячей формовки при конечной температуре отжига осуществляют с помощью операции формовки в условиях ползучести или операции формовки в условиях снятия напряжений. Формовка в условиях ползучести представляет собой процесс или операцию ограничения компонента конкретной формой во время термообработки, что обеспечивает снятие напряжений в компоненте и его ползучесть до контура, например, обшивки самолета с двойной кривизной. Процесс формовки в условиях ползучести, например, объясняется в документе под авторством S. Jambu et al. "Creep forming of AlMgSc alloys for aeronautic and space applications", опубликованном на конгрессе ICAS-2002.

В предпочтительном варианте осуществления операции горячей формовки при конечной температуре отжига с получением изделия с одним или двумя криволинейными контурами применяется прокатное изделие из алюминиевого сплава серии AlMgSc. Изделие из алюминиевого сплава серии AlMgSc может быть предоставлено в отожженном состоянии, также полученном посредством способа согласно настоящему изобретению.

Необязательно также экструдированные изделия из алюминиевого сплава серии AlMgSc применяют, например, в качестве экструдированных стрингеров как части фюзеляжной панели.

В одном варианте осуществления настоящего изобретения способ охлаждения изделия из алюминиевого сплава применяется к полученному сваркой изделию или панели, содержащей изделие из алюминиевого сплава серии AlMgSc, непосредственно после послесварочной термообработки для восстановления некоторой прочности, в частности, за счет повторного осаждения дисперсоидов AlScZr. Послесварочную термообработку выполняют при температуре, аналогичной для конечной отжигающей термообработки и находящейся в диапазоне от 250°C до 400°C, предпочтительно в диапазоне от 260°C до 375°C, и более предпочтительно в диапазоне от приблизительно 260°C до 350°C, в течение приблизительно от 0,5 часа до 20 часов, предпочтительно от приблизительно 0,5 часа до 10 часов.

В одном варианте осуществления настоящего изобретения способ охлаждения изделия из алюминиевого сплава применяют к полученному холодной формовкой и профилированному изделию из алюминиевого сплава серии AlMgSc, причем отжигающую термообработку выполняют для уменьшения остаточного напряжения в полученном холодной формовкой и профилированном изделии или для восстановления определенных технических свойств, таких как удлинение или устойчивость к разрушению. Такую отжиговую термообработку выполняют при температуре, аналогичной для конечной отжигающей термообработки и находящейся в диапазоне от 250°C до 400°C, предпочтительно в диапазоне от 260°C до 375°C, и более предпочтительно в диапазоне от приблизительно 280°C до 350°C, в течение приблизительно от 0,5 часа до 20 часов, предпочтительно от приблизительно 0,5 часа до 10 часов.

В одном варианте осуществления алюминиевый сплав серии AlMgSc имеет состав, содержащий в мас.%:

примеси и остаток составляют алюминий.

Как правило, такие примеси присутствуют в количестве каждая <0,05% и всего <0,15%.

Mg представляет собой основной легирующий элемент в сплавах серии AlMgSc, и в способе согласно настоящему изобретению он должен находиться в диапазоне от 3,0% до 6,0%. Предпочтительный нижний предел для содержания Mg составляет приблизительно 3,2%, более предпочтительно приблизительно 3,8%. Предпочтительный верхний предел для содержания Mg составляет приблизительно 4,8%. В одном варианте осуществления верхний предел для содержания Mg составляет приблизительно 4,5%.

Sc - это другой важный легирующий элемент, который должен находиться в диапазоне от 0,02% до 0,5%. Предпочтительный нижний предел для содержания Sc составляет приблизительно 0,05%, и более предпочтительно приблизительно 0,1%. В одном варианте осуществления содержание Sc составляет до включительно приблизительно 0,4%, и предпочтительно до включительно приблизительно 0,3%.

Mn может быть добавлен в алюминиевые сплавы серии AlMgSc и может присутствовать в диапазоне до включительно приблизительно 1%. В одном варианте осуществления содержание Mn находится в диапазоне от приблизительно 0,3% до 1%, и предпочтительно от приблизительно 0,3% до 0,8%.

Для повышения эффективности Sc предпочтительно также добавлять Zr в диапазоне до включительно приблизительно 0,3%. В одном варианте осуществления Zr присутствует в диапазоне от 0,05% до 0,30%, предпочтительно в диапазоне от приблизительно 0,05% до 0,25%, и более предпочтительно присутствует в диапазоне от приблизительно 0,07% до 0,15%.

Cr может присутствовать в диапазоне до включительно приблизительно 0,3%. Если он добавлен намеренно, он предпочтительно находится в диапазоне от приблизительно 0,02% до 0,3%, и более предпочтительно в диапазоне от приблизительно 0,05% до 0,15%. В одном варианте осуществления Cr намеренно не добавляют, и он может присутствовать в количестве до включительно 0,05%, и предпочтительно поддерживается на уровне ниже 0,02%.

Ti может быть добавлен в количестве до включительно приблизительно 0,2% в сплав AlMgSc в качестве упрочняющего элемента или для повышения коррозионной стойкости, или для измельчения зерна. Ti предпочтительно добавляют в диапазоне от приблизительно 0,01% до 0,2%, и предпочтительно в диапазоне от приблизительно 0,01% до 0,10%.

В одном варианте осуществления предусмотрено намеренное комбинированное добавление Zr+Cr+Ti. В этом варианте осуществления комбинированное добавление осуществляют в количестве по меньшей мере 0,15% для достижения достаточной прочности, и предпочтительно не более 0,30% для предотвращения образования слишком крупных частиц осадка.

В другом варианте осуществления предусмотрено намеренное комбинированное добавление Zr и Ti, но без намеренного добавления Cr. В этом варианте осуществления комбинированное добавление Zr+Ti осуществляют в количестве по меньшей мере 0,08%, и предпочтительно не более 0,25%, и причем Cr присутствует в количестве до включительно 0,02%, и предпочтительно только до включительно 0,01%.

Цинк (Zn) в диапазоне до включительно 1,5% может быть намеренно добавлен для дополнительного повышения прочности изделия из алюминиевого сплава. Предпочтительный нижний предел для намеренной добавки Zn составляет 0,1%. Предпочтительный верхний предел должен составлять приблизительно 0,8%, и более предпочтительно 0,5%, для обеспечения баланса прочности и коррозионной стойкости.

В одном варианте осуществления Zn представляет собой приемлемый примесный элемент, и он может составлять до включительно 0,15% и предпочтительно до включительно 0,10%.

Cu может присутствовать в сплаве AlMgSc в качестве упрочняющего элемента в диапазоне до включительно приблизительно 2%. Однако в областях применения изделия, в которых коррозионная стойкость является критически важным техническим свойством, предпочтительно поддерживать Cu на низком уровне от приблизительно 0,2% или меньше, и предпочтительно на уровне от приблизительно 0,1% или меньше, и более предпочтительно на уровне 0,05% или меньше. В одном варианте осуществления содержание Cu составляет 0,01% или меньше.

Fe представляет собой обычную примесь в алюминиевых сплавах, его допустимое содержание может составлять до включительно приблизительно 0,4%. Предпочтительно оно поддерживается на уровне до включительно приблизительно 0,3%, и более предпочтительно до включительно приблизительно 0,20%.

Si также представляет собой обычную примесь в алюминиевых сплавах, его допустимое содержание может составлять до включительно приблизительно 0,3%. Предпочтительно оно поддерживается на уровне до включительно 0,2%, и более предпочтительно до включительно 0,10%.

В одном варианте осуществления алюминиевый сплав серии AlMgSc имеет состав, состоящий из, в мас.%: Mg от 3,0% до 6,0%, Sc от 0,02% до 0,5%, Mn до включительно 1%, Zr до включительно 0,3%, Cr до включительно 0,3%, Ti до включительно 0,2%, Cu до включительно 0,2%, Zn до включительно 1,5%, Fe до включительно 0,4%, Si до включительно 0,3%, остаток: алюминий и примеси в количестве каждая <0,05% и всего <0,15%, причем предпочтительные более узкие диапазоны состава описываются и заявляются в настоящем документе.

В соответствии с настоящим изобретением было обнаружено, что способ может применяться для широкого диапазона алюминиевых сплавов серии AlMgSc. Было обнаружено, что при увеличении содержания Cu в алюминиевом сплаве предпочтительным является снижение скорости охлаждения и, соответственно, большее эквивалентное время в определенных первом и втором диапазонах температуры от конечной температуры отжига. Такая очень низкая скорость охлаждения не оказывает отрицательного эффекта на коррозионную стойкость алюминиевых сплавов серии AlMgSc, имеющих очень низкое содержание Cu, например, меньше 0,05%, или даже меньше 0,01%.

В одном варианте осуществления изделие из алюминиевого сплава представляет собой панель с одним или двумя криволинейными контурами, в частности, фюзеляжную панель самолета с одним или двумя криволинейными контурами.

Далее настоящее изобретение будет проиллюстрировано со ссылкой на неограничивающий пример, соответствующий настоящему изобретению и сравнительный.

ПРИМЕР

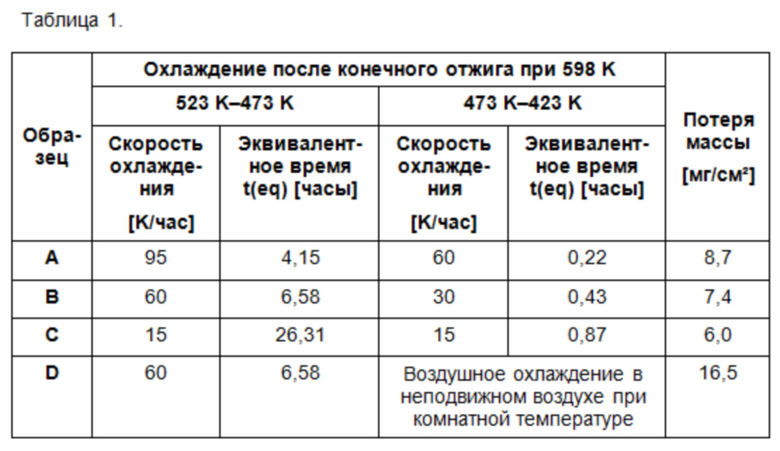

Листовые изделия размером 4,5 мм изготавливали в промышленном масштабе на этапах непрерывного литья в катализатор слитка для прокатки, удаления поверхностного слоя, фрезерования, предварительного нагрева до температуры горячей прокатки от 400°C до 450°C, горячей прокатки, холодной прокатки до 4,5 мм и с промежуточным отжигом во время операции холодной прокатки, и с конечным отжигом при заданной температуре 325°C (598 K) в течение 2 часов с последующими разными контролируемыми скоростями охлаждения согласно таблице 1, причем образцы A, B и C выполнены согласно настоящему изобретению, а образец D является сравнительным.

Отливка из алюминиевого сплава AlMgSc имеет следующий состав в мас.%: 4,0% Mg, 0,55% Mn, 0,2% Sc, 0,3% Zn, 0,1% Zr, 0,07% Cr, 0,07% Ti, 0,02% Si, 0,02% Fe, 0,006% Cu, остаток составляет алюминий и неизбежные примеси.

В таблице 1 перечислены измеренная потеря массы согласно ASTM G67-13 для каждого образца с разными режимами охлаждения от конечной температуры отжига после сенсибилизации при 120°C в течение 168 часов.

Прокатные изделия из алюминиевого сплава серии AlMgSc, изготавливаемые согласно настоящему изобретению, устойчивы к межкристаллитной коррозии. «Устойчивый к межкристаллитной коррозии» означает, что до и после сенсибилизации алюминиевого сплава серии AlMgSc изделие из алюминиевого сплава соответствует требованиям стандарта ASTM G67-13, (испытание NAMLT). Все сенсибилизированные образцы имели показатель PA, и все несенсибилизированные образцы также имели показатель PA.

Исходя из результатов таблицы 1 можно увидеть, что прокатные изделия из алюминиевого сплава серии AlMgSc, изготовленные согласно настоящему изобретению, достигают измеренной потери массы согласно ASTM G67-13 не более 15 мг/см2 после сенсибилизации. В лучших примерах потеря массы не превышает 9 мг/см². При меньшей скорости охлаждения или большем эквивалентном времени в определенном диапазоне температуры дополнительно снижается потеря массы. Образец D при температуре от 473 K до 423 K имел слишком высокую скорость охлаждения и не был выполнен согласно настоящему изобретению, что привело к существенному увеличению потери массы согласно ASTM G67-13.

Таким образом, способ согласно настоящему изобретению приводит к получению изделия из алюминиевого сплава, имеющего надлежащую стойкость к межкристаллитной коррозии в сочетании с высокой стойкостью к коррозионному расслаиванию.

Аналогичная коррозионная стойкость изделия из алюминиевого сплава будет достигнута при охлаждении с операции горячей формовки, выполняемой при конечной температуре отжига, например, операции формовки в условиях ползучести, выполняемой при 310°C или 325°C.

Настоящее изобретение не ограничивается описанными ранее вариантами осуществления, которые могут широко варьироваться в пределах объема настоящего изобретения, определенного приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2XXX | 2021 |

|

RU2826059C1 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2020 |

|

RU2778466C1 |

| КОРРОЗИОННОСТОЙКИЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВЫСОКОЕ СОДЕРЖАНИЕ МАГНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2563570C2 |

| КОРРОЗИОННО-СТОЙКИЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВЫСОКОЕ СОДЕРЖАНИЕ МАГНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2710405C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2783714C1 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2785724C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ, УСТОЙЧИВЫЙ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2634822C2 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

Изобретение относится к способу изготовления изделий из алюминиевого сплава серии AlMgSc. Способ изготовления изделия из алюминиевого сплава серии AlMgSc включает охлаждение изделия из алюминиевого сплава серии AlMgSc от конечной температуры отжига до температуры ниже 150°C, причем охлаждение в первом диапазоне температур от 250°C до 200°C осуществляют в течение эквивалентного времени, равного более 4 часов, а охлаждение во втором диапазоне температур от 200°C до 150°C, осуществляют в течение эквивалентного времени, равного более 0,2 часа, и причем эквивалентное время, t(eq), определяют из следующей зависимости:  , где T, в градусах Кельвина, - температура термообработки, которая меняется за время t, в часах, а Tref, в градусах Кельвина, - эталонная температура, выбранная на уровне 473°K. Изобретение направлено на повышение стойкости изделий из алюминиевого сплава системы AlMgSc к коррозионному расслаиванию и межкристаллитной коррозии. 12 з.п. ф-лы, 1 пр., 1 табл.

, где T, в градусах Кельвина, - температура термообработки, которая меняется за время t, в часах, а Tref, в градусах Кельвина, - эталонная температура, выбранная на уровне 473°K. Изобретение направлено на повышение стойкости изделий из алюминиевого сплава системы AlMgSc к коррозионному расслаиванию и межкристаллитной коррозии. 12 з.п. ф-лы, 1 пр., 1 табл.

1. Способ изготовления изделия из алюминиевого сплава серии AlMgSc, причем способ включает этап охлаждения указанного изделия из алюминиевого сплава серии AlMgSc от конечной температуры отжига до температуры ниже 150°C, причем охлаждение, выполняемое в первом диапазоне температур от 250°C до 200°C, осуществляют в течение эквивалентного времени, равного более 4 часов, причем охлаждение, выполняемое во втором диапазоне температур от 200°C до 150°C, осуществляют в течение эквивалентного времени, равного более 0,2 часа, и причем эквивалентное время (t(eq)) определяется как

где T, в градусах Кельвина, указывает на температуру термообработки, которая меняется за время t, в часах, а Tref, в градусах Кельвина, - эталонная температура, выбранная на уровне 473°K (200°C).

2. Способ по п. 1, отличающийся тем, что эквивалентное время в первом диапазоне температур больше 6,5 часов, и предпочтительно больше 26 часов.

3. Способ по п. 1 или 2, отличающийся тем, что эквивалентное время во втором диапазоне температур больше 0,4 часа, и предпочтительно больше 0,8 часа.

4. Способ по любому из пп. 1-3, отличающийся тем, что конечная температура отжига находится в диапазоне от 250°C до 400°C, предпочтительно в диапазоне от 260°C до 375°C, и более предпочтительно в диапазоне от 280°C до 350°C.

5. Способ по любому из пп. 1-4, отличающийся тем, что указанное изделие из алюминиевого сплава серии AlMgSc представлено в форме, выбранной из группы, состоящей из прокатного изделия, экструдированного изделия, кованого изделия и изделия, полученного методом порошковой металлургии.

6. Способ по любому из пп. 1-5, отличающийся тем, что указанное изделие из алюминиевого сплава серии AlMgSc представляет собой прокатное изделие.

7. Способ по п. 6, отличающийся тем, что прокатное изделие имеет толщину до включительно 25,4 мм, и предпочтительно до включительно 12 мм, более предпочтительно до включительно 6 мм.

8. Способ по п. 1 или 7, отличающийся тем, что способ включает этапы литья слитка из алюминиевого сплава серии AlMgSc, прокатки слитка до конечного калибра с получением прокатного изделия, и термообработки путем отжига прокатного изделия при конечной температуре отжига, с последующим охлаждением по любому из пп. 1-3.

9. Способ по любому из пп. 1-8, отличающийся тем, что способ включает этапы операции горячей формовки изделия из алюминиевого сплава серии AlMgSc с получением изделия с одним или двумя криволинейными контурами при конечной температуре отжига с последующим охлаждением по любому из пп. 1-3.

10. Способ по п. 9, отличающийся тем, что операцию горячей формовки при конечной температуре отжига осуществляют с помощью формовки в условиях ползучести или формовки в условиях снятия напряжений.

11. Способ по любому из пп. 1-10, отличающийся тем, что изделие из алюминиевого сплава серии AlMgSc имеет состав, содержащий в мас.%:

примеси и остаток составляют алюминий.

12. Способ по любому из пп. 1-10, отличающийся тем, что изделие из алюминиевого сплава серии AlMgSc имеет состав, содержащий в мас.%:

примеси и остаток составляют алюминий.

13. Способ по любому из пп. 1-12, отличающийся тем, что изделие из алюминиевого сплава серии AlMgSc, изготовленное согласно настоящему изобретению, достигает измеренной потери массы согласно ASTM G67-13 не более 15 мг/см2 как до, так и после сенсибилизации, и предпочтительно потеря массы не превышает 12 мг/см², и более предпочтительно не превышает 9 мг/см².

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Avtokratova Elena et al | |||

| "Microstructural evolution in Al-Mg-Sc-Zr alloy during severe plastic deformation and annealing", Journal of alloys and compound, Elsevier Sequoia, Lausanne, CH, vol | |||

| Фибровый челнок | 1924 |

|

SU673A1 |

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| КОРРОЗИОННОСТОЙКИЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВЫСОКОЕ СОДЕРЖАНИЕ МАГНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2563570C2 |

| US 2007297936 A1, 27.12.2007 | |||

| ПОЛОСА ИЗ АЛЮМИНИЕВОГО СПЛАВА, СТОЙКАЯ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2606664C2 |

Авторы

Даты

2022-09-12—Публикация

2020-01-13—Подача