Уровень техники

[1] Информация, описанная в данном разделе «Уровень техники», не обязательно представляет собой признанный предшествующий уровень техники.

[2] Промковши и литейные ковши представляют собой промежуточные защитные емкости, используемые при обработке металлов и металлических сплавов. Эти емкости содержат постоянный огнеупорный футеровочный материал, который является устойчивым к высоким температурам. Как правило, эти постоянные футеровки выполняют из кирпича или огнеупоров и содержат от 50% до 70% Al2O3. Хотя эти постоянные футеровочные материалы обладают высокой устойчивостью к повышенным температурам, контактируют с расплавленным металлом и шлаком, и многочисленные циклы нагрева и охлаждения во время обработки расплавленных металлов могут повредить постоянную футеровку, так что требуется частая замена постоянной футеровки. Таким образом, одноразовые футеровки, образованные из огнеупорных материалов, пригодных для сухой вибрации, затирки, торкретирования или напыления, образуются на постоянной футеровке промковша или другой емкости для обработки расплавленного металла для продления эксплуатационного срока службы постоянной футеровки.

[3] В процессе распыления для нанесения огнеупорного состава на постоянную футеровку огнеупорный порошкообразный материал смешивают с водой и такими добавками, как связующие вещества, смачивающие агенты и диспергирующие агенты, для получения суспензии. Суспензия под давлением подается к распылительной насадке, куда вводят сжатый воздух для выталкивания суспензии из насадки. Процесс распыления обеспечивает однородное смешивание, потому что смешивание происходит до того, как компоненты достигают насадки, и время смешивания не ограничивается временем контакта двух компонентов внутри распылительной насадки.

[4] Смешивание воды и огнеупорного порошкообразного материала может быть выполнено в периодическом процессе, в котором предварительно определенные количества воды и огнеупорного порошкообразного материала помещают в контейнер и подвергают действию таких процедур, как перемешивание. Периодические процессы обеспечивают простоту управления условиями обработки, такими как интенсивность перемешивания, энергию, подаваемую в образец путем перемешивания, и количество воздуха, заключенного в образец. Смешивание воды и огнеупорного порошкообразного материала также можно осуществлять в непрерывном процессе, при котором вода и огнеупорный порошкообразный материал вводятся во впускное отверстие контейнера и объединяются и обрабатываются по мере их прохождения через контейнер к выпускному отверстию контейнера. Однако в непрерывном процессе сложно управлять условиями процесса. Процесс распыления, по большей части, представляет собой непрерывный процесс, хотя скорость нанесения суспензии может варьироваться и может прерываться по различным причинам. Потребность в суспензии в процессе нанесения не является постоянной. Тем не менее, процесс распыления зависит от постоянной подачи суспензии.

[5] Было обнаружено, что такие свойства, как плотность и пористость, определенных напыляемых огнеупорных составов зависят от таких факторов, как наличие в суспензии таких добавок, как пенообразователи, в комбинации с интенсивностью перемешивания суспензии и продолжительностью времени, в течение которого происходит перемешивание суспензии. Этими факторами легче управлять при периодическом процессе, чем при непрерывном процессе, но необходимость производства последовательных партий суспензии для подачи в распылительную насадку требует обязательного контроля скорости потока суспензии и количества доступной суспензии, чтобы смешиванием суспензии можно было управлять при использовании периодического смешивания.

[6] В WO199711802, Daussan, раскрыты способ и устройство для производства и распыления водной суспензии. Водную суспензию механически перемешивают для вспенивания и/или набухания поверхностно-активного вещества, и мощность, и/или скорость, и/или время перемешивания регулируют, чтобы управлять скоростью вспенивания и/или набухания поверхностно-активного вещества и, таким образом, варьировать пористость напыляемого покрытия. Тем не менее, не раскрыт способ или устройство, в котором началом периодического процесса подачи непрерывного процесса нанесения управляют посредством данных, сгенерированных датчиком на емкости для хранения, непосредственно питающей устройство для нанесения покрытия таким образом, что можно обеспечить постоянную подачу суспензии.

[7] В US4298288, Weisbrod (Вайсброд), раскрыт способ и устройство мобильного бетонирования, в которых совокупность ингредиентов контролируемым образом подают в смесительное устройство для производства суспензии. Суспензию передают из смесительного устройства в насадку и оттуда на поверхность, подлежащую покрытию. Однако способ Вайсброда не представляет собой способ обработки партии; устройство Вайсброда не выполнено с возможностью обработки партии. Следовательно, не раскрыт способ или устройство, в которых началом периодического процесса подачи непрерывного процесса нанесения покрытия управляют посредством данных, сгенерированных датчиком на емкости для хранения, непосредственно питающей устройство для нанесения покрытия таким образом, что можно обеспечить постоянную подачу суспензии.

[8] EP0286513A1 ((DAUSSAN & CO [FR]) от 12 октября 1988 г. (1988-10-12)) относится к способу и устройству для нанесения изоляционного огнеупорного покрытия, содержащего по меньшей мере два слоя одинаковой или неодинаковой толщины, разных составов и с одинаковым или разным содержанием воды, на такие поверхности, как внутренняя часть металлургической емкости. Устройство содержит бункер для порошкообразного материала, клапан, разрешающий поток или препятствующий потоку из бункера для порошкообразного материала, смесительный элемент, принимающий материал из бункера для порошкообразного материала, а также воду, емкость для продукта, принимающую материал из смесительного элемента, датчик, определяющий содержание или уровень смешанного материала в датчике, контроллер для регулирования по меньшей мере количества воды в смеси и насадку для нанесения смеси. Это устройство может производить составы с предварительно выбранной плотностью путем изменения количеств компонентов, вводимых в периодический процесс, но не может управлять энергией смешивания, подаваемой в периодический процесс в течение определенного периода времени, для производства составов с предварительно выбранной плотностью.

[9] В DE4217373A1 ((KLAUS OBERMANN GMBH [DE]) от 16 декабря 1993 г. (1993-12-16)) раскрыто устройство для приготовления смесей или суспензий, содержащих один жидкий компонент (например, водно-цементные смеси, водно-бентонитовые суспензии и т.п.), содержащее смеситель, в который подаются дозированные количества жидких и твердых (порошкообразный материал, гранулят, паста или суспензия) компонентов из отдельных источников подачи и за которым следует насос для транспортировки конечной смеси в трубопровод, ведущий к контейнеру для подачи или потребителю. Смеситель представляет собой смеситель непрерывного действия, в который непрерывно подаются жидкие и твердые компоненты в количествах, соответствующих конечной смеси, выпускаемой через насос. Устройство не выполнено с возможностью включения периодического процесса, при этом, например, контролируемое количество энергии смеси может быть подано в партию в течение определенного периода времени.

[10] Соответственно, разработка устройства и процесса, которые обеспечивают преимущества как периодического, так и непрерывного процессов в комбинации компонентов огнеупорного состава для нанесения распылением, была бы выгодной и позволила бы непрерывно производить продукт, в котором могут быть достигнуты различные значения плотности с помощью одного состава.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[11] Изобретение, описанное в данном описании, относится к устройствам и способам периодического производства огнеупорных суспензий и их непрерывного нанесения распылением.

[12] Приведенное в качестве примера устройство по данному изобретению содержит реактор периодического действия, выполненный с возможностью смешивания компонентов состава для производства огнеупорной суспензии. Реактор периодического действия сообщается с совокупностью загрузочных впускных отверстий. Поток или прохождение через каждое загрузочное впускное отверстие реактора регулируется исполнительным механизмом, который управляет, например, насосом, питателем или клапаном, установленным на соответствующем впускном отверстии. Загрузочные впускные отверстия обеспечивают сообщение между соответствующими линиями подачи или емкостями для хранения через соответствующие исполнительные механизмы с реактором периодического действия. Реактор периодического действия содержит выпускное отверстие реактора, которое, когда оно размещено и открыто, подает содержимое емкости реактора в емкость для продукта. Емкость для продукта содержит выпускное отверстие емкости для продукта, через которое может проходить содержимое емкости для продукта.

[13] Выпускное отверстие емкости для продукта сообщается по текучей среде с насосом устройства для нанесения покрытия, которое сообщается по текучей среде с устройством для нанесения покрытия посредством впускного отверстия для продукта устройства для нанесения покрытия. Впускное отверстие для подачи воздуха, поток через которое регулируется клапаном подачи воздуха, также сообщается с устройством для нанесения покрытия. Внутри устройства для нанесения покрытия впускное отверстие для подачи воздуха и впускное отверстие для продукта сливаются с образованием выпускного отверстия, которое проходит через насадку устройства для нанесения покрытия.

[14] Контроллер принимает ввод информации от человеческого интерфейса и от датчиков. Датчик количества продукта предоставляет измерения количества продукта в емкости для продукта контроллеру. Датчики скорости потока предоставляют измерения скорости потока через впускное отверстие для подачи воздуха и впускное отверстие для продукта. Контроллер управляет исполнительными механизмами, регулирующими поток или прохождение через загрузочные впускные отверстия реактора. Контроллер управляет исполнительными механизмами, регулирующими запуск, остановку и скорость или интенсивность процессов, таких как смешивание, в реакторе периодического действия. Контроллер управляет исполнительным механизмом, закрепленным на выпускном отверстии реактора периодического действия, который регулирует открытие и закрытие выпускного отверстия реактора периодического действия. Контроллер управляет исполнительным механизмом насоса для нанесения, сообщающимся с насосом устройства для нанесения покрытия, который запускает, останавливает или регулирует скорость перемещения продукта через насос исполнительного механизма. Исполнительный механизм впускного отверстия для подачи воздуха запускает, останавливает или регулирует поток воздуха через впускное отверстие для подачи воздуха.

[15] Процесс нанесения огнеупорного состава согласно данному изобретению осуществляют следующим образом. Загрузочные впускные отверстия расположены для приема компонентов состава в реактор периодического действия. Информация вводится в контроллер, причем информация включает данные о составе партии, времени и скорости смешивания партии. Контроллер управляет исполнительными механизмами для ввода компонентов состава в реактор периодического действия. Контроллер управляет исполнительными механизмами для запуска периодического производства, регулирования периодического производства и остановки периодического производства по завершении процесса. При завершении периодического производства контроллер принимает входные данные от датчика количества емкости для продукта и определяет, можно ли разместить содержимое реактора периодического действия в емкости для продукта. Если содержимое реактора периодического действия может быть размещено в емкости для продукта, контроллер дает сигнал исполнительному механизму для открытия выпускного отверстия реактора периодического действия, и обработанная партия передается в емкость для продукта и может транспортироваться насосом для подачи суспензии к насадке. Далее можно начинать распыление и обработку новой партии.

[16] Непрерывную подачу периодически производимого состава можно поддерживать следующим образом.

[17] Контроллер поддерживает или собирает информацию о состоянии включения/выключения насоса для подачи суспензии, наличии или отсутствии партии в реакторе периодического действия, размере партии в реакторе периодического действия, состоянии включения/выключения привода реактора периодического действия, оставшемся времени смешивания для партии в реакторе периодического действия, количестве суспензии в емкости для продукта и о том, инициализируется ли устройство периодического производства и непрерывного нанесения (т.е. емкость для продукта частично или полностью заполняется суспензией перед началом напыления).

[18] Если устройство не инициализируется и если насос для подачи суспензии не выполняет перекачку, новые партии не запускаются.

[19] Если насос для подачи суспензии выполняет перекачку, количество суспензии в емкости для продукта контролируется на регулярной основе, и получают вместимость емкости для продукта. Вместимость емкости для продукта представляет собой количество суспензии, которое может быть принято из реактора периодического действия; она представляет собой результат вычитания количества суспензии в емкости для продукта из количества суспензии, которое может быть принято из реактора периодического действия, когда емкость для продукта пуста. Вместимость емкости для продукта сравнивают с количеством суспензии в реакторе периодического действия. Контроллер выполняет действия в отношении сравнения вместимости (ВМ) в емкости для продукта с количеством суспензии в реакторе периодического действия (РПД), наличия/отсутствия партии (Д/Н) в реакторе периодического действия, состояния включения/выключения привода реактора периодического действия (ПРПД) и оставшегося времени смешивания (ОВС) для партии в реакторе периодического действия.

[20] Для ВМ > РПД, РПД: Н, и ПРПД ВЫКЛ, компоненты состава вводятся в реактор периодического действия, и ПРПД ВКЛ, чтобы инициировать обработку партии. Ситуация, при которой ВМ > РПД, РПД: Н и ПРПД: ВКЛ, не происходит при штатной работе.

[21] Для ВМ > РПД, РПД: Д, ПРПД ВЫКЛ и ОВС > 0, ПРПД ВКЛ для завершения периодической обработки. При завершении периодической обработки ПРПД ВЫКЛ, и обработанная партия выгружается из реактора периодического действия.

[22] Для ВМ > РПД, РПД: Д, ПРПД ВКЛ и ОВС > 0, ПРПД остается ВКЛ до завершения периодической обработки, при этом ПРПД ВЫКЛ и обработанная партия выгружается из реактора периодического действия.

[23] Для ВМ > РПД, РПД: Д, ПРПД ВКЛ и ОВС = 0, ПРПД ВЫКЛ, и обработанная партия выгружается из реактора периодического действия.

[24] Для ВМ > РПД, РПД: Д, ПРПД ВЫКЛ и ОВС = 0, обработанная партия выгружается из реактора периодического действия.

[25] Для ВМ < РПД, РПД: Н и ПРПД ВЫКЛ, никаких действий не предпринимается до тех пор, пока ВМ > РПД. Ситуация, при которой ВМ < РПД, РПД: Н и ПРПД ВКЛ, не возникает при штатной работе.

[26] Для ВМ < РПД, РПД: Д, ПРПД ВКЛ и ОВС > 0, ПРПД ВЫКЛ, пока ВМ > РПД.

[27] Для ВМ < РПД, РПД: Д, ПРПД ВЫКЛ и ОВС > 0, ПРПД остается ВЫКЛ до тех пор, пока ВМ > РПД.

[28] Для ВМ < РПД, РПД: Д, ПРПД ВКЛ и ОВС = 0, ПРПД ВЫКЛ, и обработанная партия остается в реакторе периодического действия.

[29] Для ВМ < РПД, РПД: Д, ПРПД ВЫКЛ и ОВС = 0, ПРПД остается выключенным, и обработанная партия остается в реакторе периодического действия.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[30] Различные признаки и характеристики данного изобретения, описанные в данном описании, могут быть лучше поняты при ссылке на прилагаемые фигуры, причем:

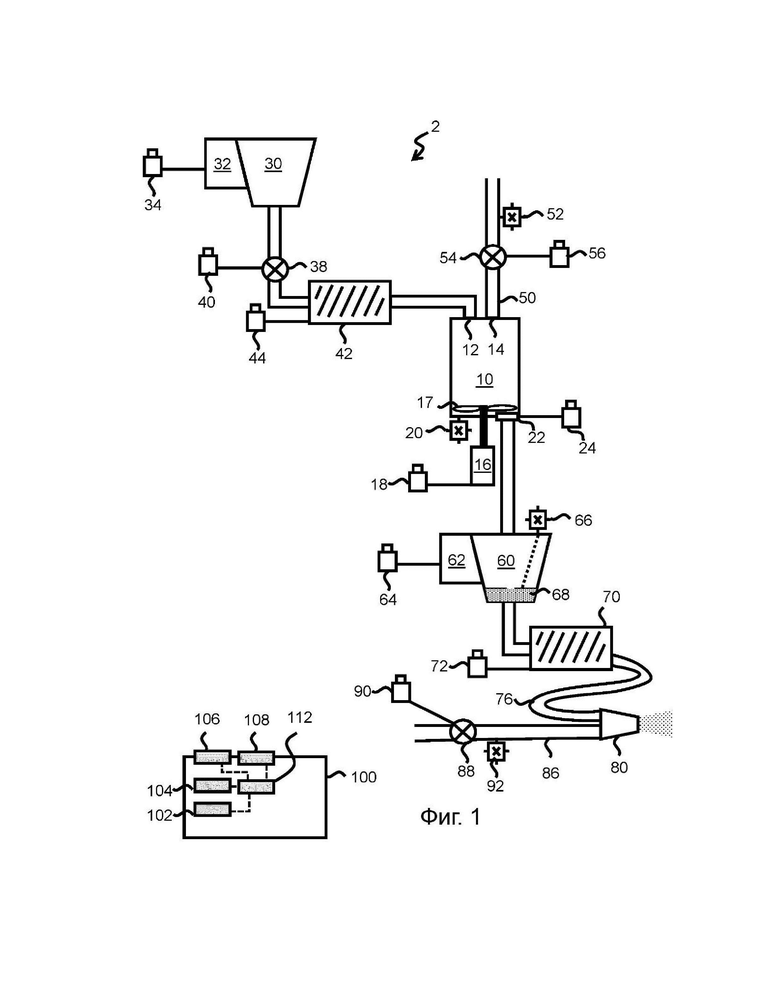

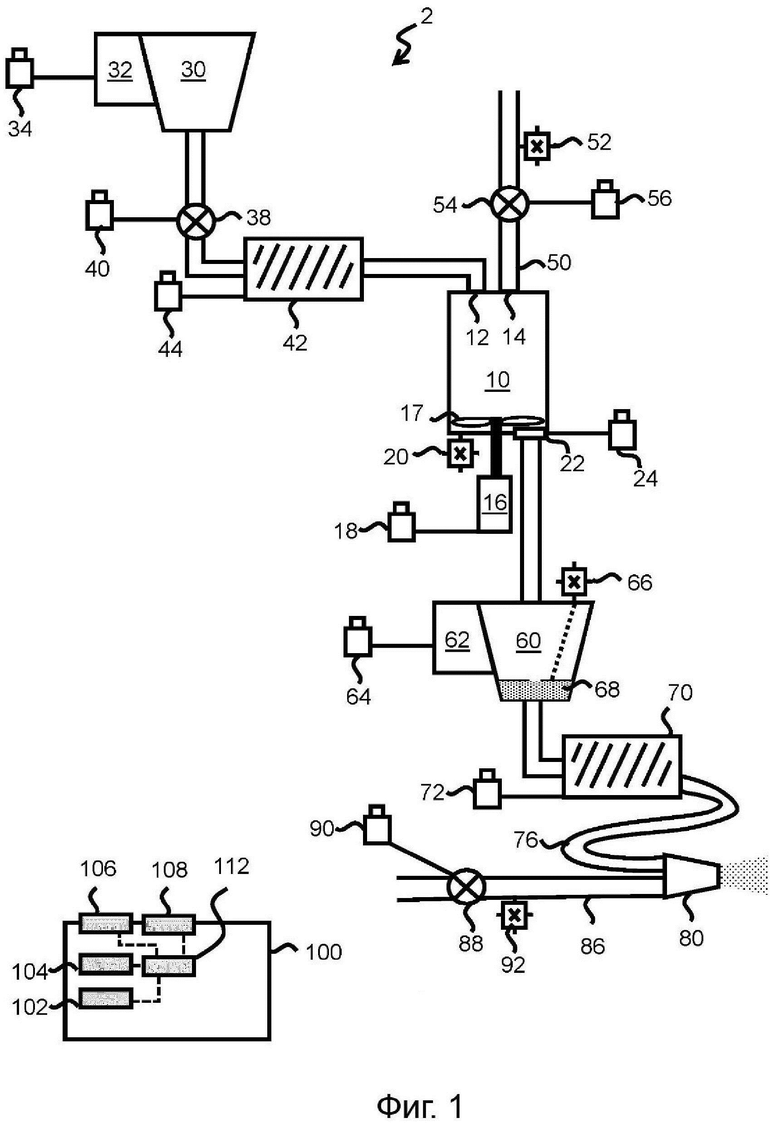

[31] на Фиг. 1 представлено схематическое изображение устройства для производства и нанесения огнеупорной суспензии; и

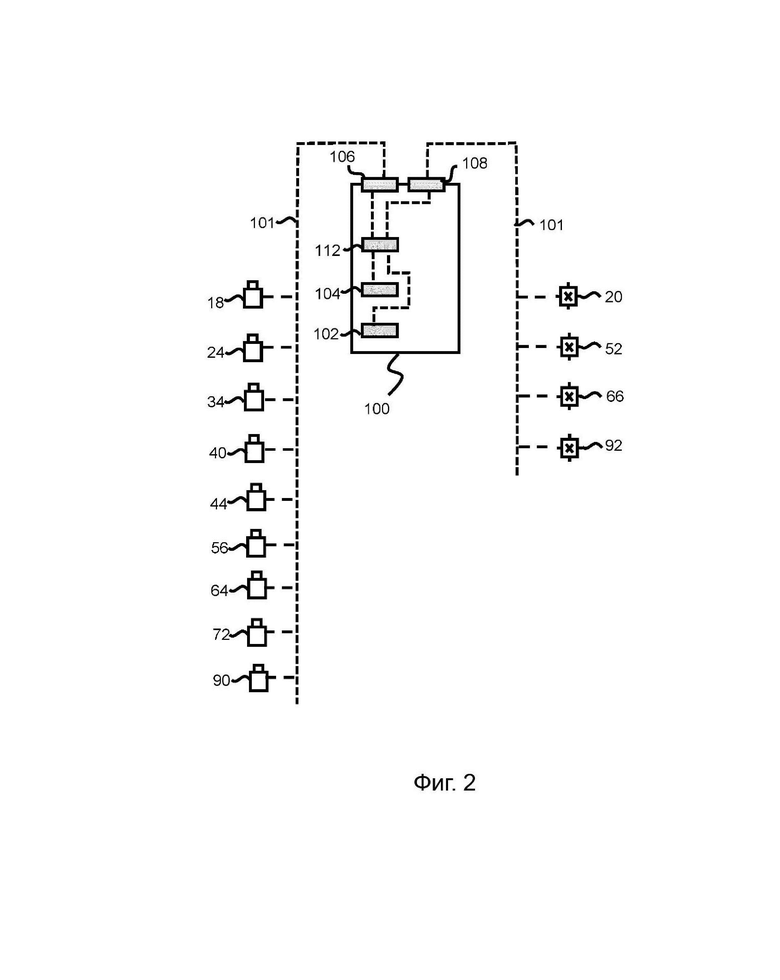

[32] на Фиг. 2 представлено схематическое изображение элементов сбора данных и управления устройства для производства и нанесения огнеупорной суспензии.

[33] Читателю будут понятны вышеупомянутые признаки и характеристики, а также другие признаки и характеристики после рассмотрения следующего подробного описания изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[34] Огнеупорные композиции, описанные в данном описании, обеспечивают рабочие футеровки или другие огнеупорные конструкции, обеспечивающие противоокислительные барьерные свойства при использовании в металлургических емкостях. Используемый в данном описании, в том числе в формуле изобретения, термин «рабочая футеровка» означает самый внутренний огнеупорный слой, который контактирует с расплавленным металлом, содержащимся в металлургической емкости. Используемый в данном описании, в том числе в формуле изобретения, термин «металл» означает как металлы, так и металлические сплавы. Используемое в данном описании выражение «сообщается с возможностью приема» употребляется для описания устройства или элемента устройства, который принимает данные, такие как данные в электронной форме, отправляемые из другого устройства или элемента устройства. Используемое в данном описании выражение «сообщается с возможностью измерения» употребляется для описания устройства или элемента устройства, который измеряет, анализирует или иным образом извлекает информацию из другого устройства, элемента устройства, содержимого устройства или образца материала. Используемое в данном описании выражение «сообщается с возможностью управления» употребляется для описания устройства или элемента устройства, который передает команды другому устройству или элементу устройства. Используемое в данном описании выражение «сообщается с» употребляется для выражения контакта, который может быть либо непрямым, посредством промежуточного элемента, либо прямым, при котором промежуточный элемент отсутствует.

[35] На Фиг. 1 представлено схематическое изображение конфигурации устройства 2 периодического производства и непрерывного нанесения, содержащего реактор 10 периодического действия. Реактор 10 периодического действия содержит порт 12 для подачи порошкообразного материала и впускным отверстием 14 для подачи воды. Реактор 10 периодического действия оснащен приводом 16 реактора периодического действия, который присоединен к смесительному узлу 17, механически сообщается с ним и может придавать ему движение, который может содержать элементы для смешивания, объединения, встряхивания или перемешивания, такие как лопасти и лопатки, внутри реактора 10 периодического действия. Привод 16 реактора периодического действия регулируется регулятором 18 привода реактора периодического действия; регулятор 18 привода реактора периодического действия сообщается с возможностью управления с приводом 16 реактора периодического действия. Регулятор 18 привода реактора периодического действия может запускать, останавливать или изменять скорость смесительного узла 17 в реакторе 10 периодического действия. Датчик 20 измерения нагрузки обеспечивает измерения веса содержимого реактора 10 периодического действия. Датчик 20 измерения нагрузки сообщается с возможностью измерения с реактором 10 периодического действия.

[36] Содержимое реактора периодического действия удаляется через дверцу 22 реактора периодического действия, которая регулируется исполнительным механизмом 24 дверцы реактора периодического действия; исполнительный механизм 24 дверцы реактора периодического действия открывает и закрывает дверцу 22 реактора периодического действия. Дверца 22 реактора периодического действия представляет собой выпускное отверстие реактора 10 периодического действия. Исполнительный механизм 24 дверцы реактора периодического действия сообщается с возможностью управления с дверцей 22. 5-портовый 2-ходовой направленный клапан, сообщающийся с исполнительным механизмом 24 дверцы реактора периодического действия, можно использовать для управления дверцей 22 реактора периодического действия.

[37] Бункер 30 для порошкообразного материала оснащен вибрационным устройством 32 бункера для порошкообразного материала, регулируемым исполнительным механизмом 34 вибрационного устройства бункера для порошкообразного материала. Вибрационное устройство 32 бункера для порошкообразного материала может быть прикреплено к бункеру 30 для порошкообразного материала или может сообщаться с бункером 30 для порошкообразного материала. Исполнительный механизм 34 вибрационного устройства бункера для порошкообразного материала сообщается с возможностью управления с вибрационным устройством 32 бункера для порошкообразного материала. Порошкообразный материал подают из бункера 30 для порошкообразного материала через клапан 38 для подачи порошкообразного материала, регулируемый регулятором 40 клапана для подачи порошкообразного материала, к впускному отверстию питателя 42 порошкообразного материала, имеющего впускное отверстие и выпускное отверстие, содержащего двигатель и содержащего устройство перемещения материала, такое как шнек или червяк. Питателем 42 порошкообразного материала управляет регулятор 44 питателя порошкообразного материала. Регулятор 44 питателя порошкообразного материала обеспечивает перемещение выбранного количества порошкообразного материала в реактор 10 периодического действия. Измерения от датчика 20 измерения нагрузки обрабатываются и подаются на регулятор 44 питателя порошкообразного материала для загрузки реактора 10 периодического действия предварительно определенным количеством порошкообразного материала. Порошкообразный материал, выходящий из питателя 42 порошкообразного материала, подается в порт 12 для подачи порошкообразного материала реактора 10 периодического действия. В качестве клапана 38 для подачи порошкообразного материала можно использовать 5-портовый 2-ходовой направленный клапан. Клапан 38 для подачи порошкообразного материала и регулятор 40 клапана для подачи порошкообразного материала могут быть объединены как единое целое. Бункер 30 для порошкообразного материала имеет выпускное отверстие; причем клапан 38 для подачи порошкообразного материала может быть расположен в выпускном отверстии бункера для порошкообразного материала или рядом с ним; регулятор 40 клапана для подачи порошкообразного материала сообщается с возможностью управления с клапаном 38 для подачи порошкообразного материала. Выпускное отверстие бункера 30 для порошкообразного материала сообщается с впускным отверстием реактора периодического действия.

[38] Линия 50 подачи воды проходит мимо датчика 52 скорости потока воды или через него и через водяной клапан 54, управляемый исполнительным механизмом 56 водяного клапана, во впускное отверстие 14 для подачи воды реактора 10 периодического действия. Исполнительный механизм 56 водяного клапана обеспечивает перемещение выбранного количества воды в реактор 10 периодического действия. Исполнительный механизм 56 водяного клапана сообщается с возможностью управления с водяным клапаном 54. Датчик 52 скорости потока воды сообщается с возможностью измерения с устройством 50 подачи воды. Датчик 52 скорости потока воды может содержать водяной ротор и датчик на эффекте Холла.

[39] После смешивания содержимое реактора 10 периодического действия подают в емкость 60 для продукта через дверцу 22 реактора периодического действия. Емкость 60 для продукта имеет впускное отверстие и выпускное отверстие; впускное отверстие емкости 60 для продукта выполнено с возможностью приема содержимого реактора 10 периодического действия через дверцу 22. В показанной конфигурации дверца 22 расположена выше впускного отверстия в емкость 60 для продукта, и содержимое реактора 10 периодического действия, проходящее через дверцу 22, попадает в емкость 60 для продукта. Емкость 60 для продукта содержит вибрационное устройство 62 емкости для продукта, регулируемое исполнительным механизмом 64 вибрационного устройства емкости для продукта. Вибрационное устройство 62 емкости для продукта может быть прикреплено к емкости 60 для продукта или может сообщаться с емкостью 60 для продукта. Исполнительный механизм 64 вибрационного устройства емкости для продукта сообщается с возможностью управления с вибрационным устройством 62 емкости для продукта. Емкость 60 для продукта содержит измерительный датчик 66 содержимого емкости для продукта для измерения количества 68 суспензии внутри емкости 60 для продукта. Датчик 66 содержимого емкости для продукта сообщается с возможностью измерения с содержимым 68 емкости 60 для продукта. Емкость 60 для продукта может содержать нижнюю часть в виде усеченного конуса с минимальным радиусом, расположенную рядом с выпускным отверстием емкости 60 для продукта.

[40] Содержимое емкости 60 для продукта подается во впускное отверстие насоса 70 для подачи суспензии. Насос 70 для подачи суспензии имеет впускное отверстие и выпускное отверстие. Впускное отверстие насоса 70 для подачи суспензии прямо или косвенно сообщается с выпускным отверстием емкости 60 для продукта. Насос 70 для подачи суспензии содержит двигатель и конфигурацию для перемещения материала, такую как шнек. Насос 70 для подачи суспензии регулируется регулятором 72 насоса для подачи суспензии. Регулятор 72 насоса для подачи суспензии сообщается с возможностью управления с насосом 70 для подачи суспензии.

[41] Выпускное отверстие насоса 70 для подачи суспензии проходит через шланг 76 для подачи суспензии к насадке 80. Выпускное отверстие насоса 70 для подачи суспензии сообщается с впускным отверстием насадки 80.

[42] Воздух проходит через воздушный шланг 86, через клапан 88 для подачи воздуха, регулируемый исполнительным механизмом 90 клапана для подачи воздуха, и проходит мимо датчика 92 скорости потока воздуха или через него к насадке 80. Датчик 92 скорости потока воздуха может представлять собой аналоговое устройство или цифровое устройство.

[43] Через насадку 80 воздух вводят в поток суспензии непосредственно перед точкой выхода. Суспензия выталкивается из точки выхода насадки 80. Насадка 80 имеет впускное отверстие и выпускное отверстие. Впускное отверстие насадки принимает выход из выпускного отверстия емкости 60 для продукта; впускное отверстие насадки принимает выход воздушного шланга 86. Впускное отверстие насадки может быть разделено на отдельные камеры, включая камеру для приема выхода из выпускного отверстия емкости 60 для продукта, и камеру для приема выхода из воздушного шланга 86; в этой конфигурации камера емкости для продукта и воздушная камера соприкасаются внутри насадки 80 для сообщения с выпускным отверстием насадки. Поток воздуха в воздушном шланге 86 регулируется клапаном 88 для подачи воздуха и управляется исполнительным механизмом 90 клапана для подачи воздуха.

[44] Управление устройством 2 периодического производства и непрерывного нанесения осуществляется контроллером 100, содержащим дисплей 102, человеко-машинного интерфейса (ЧМИ) контроллера, панель 104 управления, порт 106 передачи команд, порт 108 сбора данных и процессор 112. Дисплей 102 человеко-машинного интерфейса представляет собой устройство, которое обеспечивает взаимодействие между человеком и машиной; он может принимать и выполнять управляющие команды оператора и может представлять оператору информацию о состоянии процесса. Панель 104 управления представляет собой поверхность, которая может содержать элементы ручного управления, такие как переключатели, кнопки, ручки или клавиатуры, для управления устройством, и может содержать компоненты дисплея, такие как контрольно-измерительные приборы и видеоэкраны, для предоставления информации о состоянии устройства.

[45] На Фиг. 2 представлено схематическое изображение контроллера 100 и соединений 101 контроллера устройства согласно Фиг. 1. Контроллер содержит дисплей 102 человеко-машинного интерфейса и панель 104 управления для просмотра данных процесса и ввода команд соответственно. Дисплей 102 человеко-машинного интерфейса и панель 104 управления могут представлять собой отдельные устройства или интегрированное устройство.

[46] Контроллер 100 содержит порт 106 передачи команд. Контроллер связан через порт 106 передачи команд с регулятором 18 привода реактора периодического действия, исполнительным механизмом 24 дверцы реактора периодического действия, исполнительным механизмом 34 вибрационного устройства бункера для порошкообразного материала, регулятором 40 клапана подачи порошкообразного материала, регулятором 44 питателя порошкообразного материала, исполнительным механизмом 56 водяного клапана, исполнительным механизмом 64 вибрационного устройства емкости для продукта, регулятором 72 насоса для подачи суспензии и исполнительным механизмом 90 клапана для подачи воздуха.

[47] Контроллер 100 содержит порт 108 сбора данных. Контроллер связан через порт 108 сбора данных с датчиком 20 измерения нагрузки, датчиком 52 скорости потока воды, измерительным датчиком 66 емкости для продукта и датчиком 92 скорости потока воздуха.

[48] Контроллер 100 содержит блок 112 обработки/хранения данных, который принимает ввод данных и сообщается с возможностью приема с дисплеем 102 человеко-машинного интерфейса, панелью 104 управления, датчиком 20 измерения нагрузки, датчиком 52 скорости потока воды, измерительным датчиком 66 содержимого емкости для продукта и датчиком 92 скорости потока воздуха. Блок 112 обработки/хранения данных выполняет расчеты и логические операции с данными, поступающими от интерфейса 102, панели 104 управления, датчиков 20, 52, 66 и 92, и с данными, хранящимися внутри. Команды на основании результатов расчетов и логических операций выдаются через порт передачи команд на регуляторы и исполнительные механизмы 18, 24, 34, 40, 44, 56, 64, 72 и 90. Блок 112 обработки/хранения данных сообщается с возможностью управления с регуляторами и исполнительными механизмами 18, 24, 34, 40, 44, 56, 64, 72 и 90.

[49] Соединения 101 между контроллером и различными исполнительными механизмами и датчиками могут быть выполнены проводным способом, посредством оптоволоконного кабеля или посредством беспроводной передачи. Устройства могут сообщаться по Ethernet/IP.

[50] В описанном в данном документе устройстве могут применять специальные элементы.

[51] Реактор 10 периодического действия может иметь форму закрытой емкости, содержащей внутренний смесительный узел, выполненный с возможностью смешивания содержимого реактора 10 периодического действия. Реактор 10 периодического действия может содержать привод 16 реактора периодического действия, такой как редукторный двигатель мощностью 7500 Вт, соединенный с частотно-регулируемым приводом, и смесительным узлом 17, который может содержать смесительные лопасти, такие как угловые смесительные лопасти реактора периодического действия с угловым вихрем раствора, соединенные с вращающимся валом, приводимым в движение приводом 16 реактора периодического действия. Реактор 10 периодического действия может иметь форму лопастного смесителя барабанного типа. Реактор 10 периодического действия, образованный из барабана для содержания суспензии емкостью 0,25 куб. м, вмещает 90-килограммовую партию огнеупорной суспензии. Пневматический поршень можно использовать в качестве исполнительного механизма 24 дверцы реактора периодического действия. Дверца 22 реактора периодического действия обычно расположена в нижней части реактора 10 периодического действия. Емкость 60 для продукта может быть расположена под дверцей 22 реактора периодического действия, чтобы готовую партию можно было выгружать из реактора 10 периодического действия в емкость 60 для продукта. При наличии порошкообразного материала и воды лопасти смесителя вращаются с определенной скоростью и в соответствии со временем, которые регулируются процессом в соответствии с заданными значениями оператора. Путем ввода низкого или высокого сдвига и усиленной энергии смешивания в периодический процесс в течение определенного периода времени физические свойства суспензии можно изменять до достижения требуемого результата. Мощность двигателя может составлять 7500 Вт и более; было обнаружено, что для уменьшения плотности огнеупорной партии требуется мощность двигателя 7500 Вт или более. Привод 16 реактора периодического действия может быть выполнен с возможностью подачи механической мощности по меньшей мере 7500 Вт на смесительный узел 17.

[52] Датчик 20 измерения нагрузки может представлять собой систему датчиков нагрузки, такую как гидравлический датчик нагрузки, пневматический датчик нагрузки или тензометрический датчик нагрузки. Можно использовать систему с пропускной способностью 9000 кг.

[53] Вибрационное устройство 32 бункера для порошкообразного материала, регулируемое исполнительным механизмом 34 вибрационного устройства бункера для порошкообразного материала, можно использовать с бункером 30 для порошкообразного материала для устранения сводообразования материалов, застревания материала и неравномерного потока. Вибрационное устройство 32 бункера для порошкообразного материала может иметь электрический или пневматический привод. Как правило, вибрационное устройство 32 бункера для порошкообразного материала находится в физическом контакте или сообщении с бункером 30 для порошкообразного материала. Бункер для хранения объемом 1800 кг может быть подходящим для использования в качестве бункера 30 для порошкообразного материала в устройстве 2 периодического производства и непрерывного нанесения.

[54] Питатель 42 порошкообразного материала может содержать двигатель, такой как электрический редукторный двигатель мощностью 750 Вт, соединенный с частотно-регулируемым приводом. Подача порошкообразного материала может осуществляться с помощью конвейера, такого как 10-сантиметровый шнек червячного типа.

[55] Исполнительный механизм 56 водяного клапана для водяного клапана 54 может представлять собой 2-ходовой жидкостный соленоид.

[56] Датчик 66 измерения уровня суспензии может представлять собой лазерный датчик расстояния. Он может быть расположен внутри или выше емкости 60 для продукта. Он может быть ориентирован на выходной порт емкости 60 для продукта.

[57] Насос 70 для подачи суспензии может содержать двигатель, такой как электрический редукторный двигатель мощностью 9300 Вт, соединенный с частотно-регулируемым приводом. Насос 70 для подачи суспензии может также содержать бункерный лопастной питатель и роторно-статорный узел, а также вибрационный пневматический двигатель. Бункер для содержания суспензии, который может иметь объем 0,17 куб. м, может быть расположен для приема суспензии из емкости 60 для продукта. Когда данная конфигурация активирована и присутствует суспензия, насос вращается с различными скоростями для подачи суспензии из бункера для содержания с помощью лопастного питателя, нагнетающего суспензию в роторно-статорный узел, где суспензия равномерно выдавливается через выпускное отверстие насоса для выгрузки. Вибрационный пневматический двигатель выравнивает суспензию в бункере для суспензии таким образом, что измерительный датчик 66 содержимого емкости получает точные измерения количества 68 суспензии в емкости 60 для продукта.

[58] В типичной конфигурации распылительная насадка 80 содержит отрезок гидравлического шланга диаметром 30 см × 2,5 см, соединенный с литой алюминиевой головкой насадки с интегрированной распыляющей воздушной трубкой и 12-миллиметровым распылительным резиновым колпачком насадки. Когда суспензия закачивается в насадку, в поток суспензии вводится слабый сжатый воздух непосредственно перед точкой выхода (отверстие диаметром 12 мм, концентричное с распыляющей воздушной трубкой). Это действие создает коническую форму суспензии, которая затем наносится на поверхность.

[59] Исполнительный механизм 90 клапана для подачи воздуха для клапана 88 для подачи воздуха может представлять собой двухходовой жидкостный соленоид.

[60] Машинное управление может быть достигнуто за счет использования контроллера ПЛК Allen Bradley Micrologixs 1400 в качестве контроллера 100 и дисплея человеко-машинного интерфейса C-More в качестве дисплея 102 человеко-машинного интерфейса. Дисплей человеко-машинного интерфейса представляет собой экран, который дает возможность пользователю взаимодействовать с устройством, таким как устройство, проводящее промышленный процесс или управляющее им.

[61] Составы, которые можно использовать с раскрытым устройством, включают составы оксида алюминия, содержащие цементы из алюмината кальция и диспергирующие агенты. Хотя устройство периодического производства и непрерывного нанесения обеспечивает производство огнеупорной суспензии с диапазоном плотностей из одной смеси компонентов, оно также обеспечивает производство последовательных партий огнеупорной суспензии с различным содержанием воды.

[62] Устройство 2 периодического производства и непрерывного нанесения может быть выполнено с возможностью предотвращения производства избыточного количества суспензии. Если емкость 60 для продукта не может успевать за реактором 10 периодического действия, измерительный датчик 66 содержимого емкости для продукта идентифицирует избыток суспензии в емкости 60 для продукта (например, путем предоставления информации блоку 112 обработки/хранения данных для определения того, что емкость 60 для продукта не может вместить содержимое реактора 10 периодического действия), и блок 112 обработки/хранения данных переводит реактор 10 периодического действия в состояние «удерживания» до тех пор, пока из емкости 60 для продукта не будет вытеснено достаточное количество суспензии таким образом, чтобы можно было выгрузить дополнительную партию из реактора 10 периодического действия и полностью содержать ее в емкости 60 для продукта. Состояние «удерживания» может включать остановку процесса смешивания и/или остановку перемещения суспензии из реактора 10 периодического действия в емкость 60 для продукта. Это может быть выполнено в конфигурации устройства 2, в которой блок 112 обработки/хранения данных выполнен с возможностью обработки данных, принимаемых от датчика 66 содержимого емкости для продукта, для управления регулятором 18 привода реактора периодического действия и исполнительным механизмом 24 дверцы реактора периодического действия.

[63] Устройство 2 периодического производства и непрерывного нанесения также может быть выполнено таким образом, что, если емкость 60 для продукта не может успевать за реактором 10 периодического действия, измерительный датчик 66 содержимого емкости для продукта идентифицирует избыток суспензии в емкости 60 для продукта (например, путем предоставления информации блоку 112 обработки/хранения данных для определения того, что емкость 60 для продукта не может вместить содержимое реактора 10 периодического действия), и блок 112 обработки/хранения данных деактивирует перемещение порошкообразного материала, воды и других компонентов состава в реактор 10 периодического действия до тех пор, пока достаточное количество суспензии не будет вытеснено из емкости 60 для продукта таким образом, чтобы можно было выгрузить дополнительную партию из реактора 10 периодического действия и полностью содержать ее в емкости 60 для продукта. Это может быть выполнено в конфигурации устройства 2, в которой блок 112 обработки/хранения данных выполнен с возможностью обработки данных, принимаемых от датчика 66 содержимого емкости для продукта, для управления регулятором 40 клапана подачи порошкообразного материала, исполнительным механизмом 56 водяного клапана и регулятором 18 привода реактора периодического действия. Блок обработки/хранения данных может также обрабатывать данные, принимаемые от датчика 66 содержимого емкости для продукта, для управления исполнительным механизмом 24 дверцы реактора периодического действия.

[64] Устройство 2 периодического производства и непрерывного нанесения также может быть выполнено с возможностью предотвращения прерывания процесса нанесения из-за отсутствия суспензии в емкости 60 для продукта. В одной конфигурации, если измерительный датчик 66 содержимого емкости для продукта обнаруживает предварительно определенное минимальное количество или низкий уровень суспензии в емкости 60 для продукта, сигнал отправляется на дисплей 102 человеко-машинного интерфейса контроллера. Затем оператор снижает максимальную скорость (об/мин) насоса 70 для подачи суспензии. В другой конфигурации, если измерительный датчик 66 содержимого емкости для продукта обнаруживает низкий уровень суспензии в емкости 60 для продукта, блок 112 обработки/хранения данных выполняет расчет на основании кумулятивной скорости использования суспензии (С/В), на основании данных, полученных из количества суспензии 68 (С) в емкости 60 для продукта и оставшегося времени смешивания (ОВС) партии в реакторе 10 периодического действия. Если (С/В) > (С/(ОВС)), регулятор 72 насоса для подачи суспензии уменьшает максимальную скорость использования суспензии, чтобы она была меньше (С/(ОВС)).

[65] Конструктивно, выпускное отверстие бункера 30 для порошкообразного материала сообщается с впускным отверстием клапана 38 для подачи порошкообразного материала. Выпускное отверстие клапана 38 для подачи порошкообразного материала сообщается с впускным отверстием питателя 42 порошкообразного материала. Выпускное отверстие питателя 42 порошкообразного материала сообщается с портом 12 для подачи порошкообразного материала реактора периодического действия реактора 10 периодического действия. Устройство 50 подачи воды проходит от источника воды через водяной клапан 54 к впускному отверстию 14 для подачи воды реактора периодического действия. Выпускное отверстие реактора 10 периодического действия сообщается с впускным отверстием емкости 60 для продукта. Выпускное отверстие емкости 60 для продукта сообщается с впускным отверстием насоса 70 для подачи суспензии. Выпускное отверстие насоса 70 для подачи суспензии сообщается с впускным отверстием, или указанным впускным отверстием, насадки 80. Линия подачи воздуха проходит от источника сжатого воздуха через клапан 88 для подачи воздуха и воздушный шланг 86 к впускному отверстию, или указанному впускному отверстию, насадки 80. Воздух из воздушного шланга 86 и продукт или содержимое шланга 76 для подачи суспензии объединяются в насадке 80 и распыляются из насадки 80.

[66] Способ производства и непрерывного нанесения огнеупорной композиции на поверхность с помощью устройства 2 периодического производства и непрерывного нанесения осуществляют следующим образом. Сухие компоненты состава вводят в бункер 30 для порошкообразного материала. Вибрационное устройство 32 бункера для порошкообразного материала может активироваться исполнительным механизмом вибрационного устройства бункера для порошкообразного материала, которым может управлять блок 112 обработки/хранения данных контроллера 100 через порт 106 передачи команд. Оператор вводит параметры и команды периодического производства, такие как размер партии, содержание воды, содержание сухих компонентов, время смешивания и скорость смешивания, а также команда запуска периодического производства, в контроллер 100 посредством дисплея 102 человеко-машинного интерфейса контроллера, панели 104 управления или другого устройства ввода. Контроллер 100 передает команду через порт 106 передачи команд регулятору 40 клапана для подачи порошкообразного материала и клапану 38 для подачи порошкообразного материала и/или регулятору 42 питателя порошкообразного материала для перемещения сухих компонентов из бункера 30 для порошкообразного материала к впускному отверстию питателя 42 порошкообразного материала. Сухие компоненты перемещаются из выпускного отверстия питателя 42 порошкообразного материала к порту 12 для подачи порошкообразного материала реактора периодического действия и в реактор 10 периодического действия. Количество порошкообразного материала, перемещенного из бункера 30 для порошкообразного материала в реактор 10 периодического действия, может быть определено по разнице, до и после перемещения, датчиком 20 измерения нагрузки. Таким образом, данные датчика 20 измерения нагрузки могут быть использованы для управления перемещением порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия.

[67] Контроллер 100 передает команду через порт 106 передачи команд на исполнительный механизм 56 водяного клапана и водяной клапан 54 для ввода воды из устройства 50 подачи воды в реактор 10 периодического действия. Количество воды, перемещенной в реактор 10 периодического действия, может быть получено датчиком 52 скорости потока воды или определено по разнице, до и после перемещения, датчиком 20 измерения нагрузки. Таким образом, данные датчика 20 измерения нагрузки могут быть использованы для управления подачей воды в реактор 10 периодического действия. Дополнительные жидкие или растворенные компоненты могут быть введены в устройство 50 подачи воды или могут быть введены в реактор 10 периодического действия из отдельной емкости, содержащей клапан и исполнительный механизм клапана. Контроллер 100 определяет количество материала (или массу или плотность) в реакторе 109 периодического действия на основании данных, поступающих от датчика 52 и/или датчика 20.

[68] Процесс помещения компонентов партии в реактор 10 периодического действия называется «загрузкой». Когда все компоненты партии поступили в реактор 10 периодического действия в выбранных количествах, контроллер 100 передает команду через порт передачи команд на регулятор 18 привода реактора периодического действия для активации привода 16 реактора периодического действия, чтобы начать процесс смешивания в реакторе 10 периодического действия. Контроллер 100 регулирует запуск, окончание, приостановку, продолжительность и интенсивность смешивания. Контроллер 100 также рассчитывает и поддерживает значение оставшегося времени смешивания. Интенсивность смешивания связана со скоростью вращения смесительной конфигурации и конфигурацией смесительного узла 17, такой как смесительные лопатки или лопасти, внутри реактора 10 периодического действия. Реактор 10 периодического действия может содержать мешалку любого известного типа. Размер партии, продолжительность смешивания и интенсивность смешивания комбинации компонентов могут быть выбраны на основании калибровочной таблицы, в которой указаны комбинации размера партии, времени смешивания и интенсивности смешивания конкретной комбинации компонентов для производства суспензии с заданной плотностью.

[69] Во время смешивания партии контроллер 100 контролирует содержимое 68 емкости 60 для продукта. Датчик 66 содержимого емкости для продукта передает данную информацию в контроллер 100 через порт 108 сбора данных, чтобы количество продукта в емкости 60 для продукта могло быть определено блоком 112 обработки/хранения данных. Если емкость 60 для продукта не может вместить смешиваемую партию, контроллер 100 передает команду исполнительному механизму 18 привода реактора периодического действия, чтобы приостановить смешивание партии до тех пор, пока емкость 60 для продукта не сможет вместить партию. Если партия не смешивается и емкость 60 для продукта не может вместить следующую партию, подлежащую смешиванию, объединение компонентов и начало смешивания партии откладываются до тех пор, пока емкость 60 для продукта не сможет вместить партию. Как правило, технологическая емкость 60 вмещает по меньшей мере две партии, произведенные в реакторе 10 периодического действия, так что нет необходимости останавливать процесс смешивания партии во время производства исходной партии.

[70] Когда смешивание партии завершено и содержимое смесителя 10 периодического действия может быть помещено в емкость 60 для продукта, контроллер 100 передает команду исполнительному механизму 24 дверцы реактора периодического действия на открытие дверцы 22 реактора периодического действия. Таким образом, содержимое смесителя 10 периодического действия перемещается в емкость 60 для продукта. Емкость 60 для продукта может содержать вибрационное устройство 62 емкости для продукта, сообщающееся с исполнительным механизмом 64 вибрационного устройства емкости для продукта. Вибрационное устройство 62 емкости для продукта может иметь электрический или пневматический привод. Вибрационное устройство 62 емкости для продукта обеспечивает сохранение контакта суспензии с портом выхода емкости 60 для продукта и выход суспензии через него. Наличие продукта в емкости 60 для продукта, которое может быть измерено датчиком 66 содержимого емкости для продукта, может быть принято контроллером 100 и использовано блоком 112 обработки/хранения данных для передачи исполнительному механизму 64 вибрационного устройства емкости для продукта команды на начало работы вибрационного устройства 62 емкости для продукта.

[71] Часть процесса, происходящая до начала распыления, может называться инициализацией системы. Когда продукт находится в емкости 60 для продукта, может начаться распыление суспензии. Контроллер 101 передает команды на регулятор 72 насоса для подачи суспензии для управления скоростью закачки насоса 70 для подачи суспензии для подачи продукта или суспензии в насадку 80 и исполнительный механизм 90 клапана для подачи воздуха для управления скоростью потока воздуха через клапан 88 для подачи воздуха и воздушный шланг 86 для подачи воздуха в насадку 80. Суспензия течет от насоса 70 для подачи суспензии через шланг 76 для подачи суспензии к насадке 80; воздух течет через воздушный шланг 86 к насадке 80. Датчик 92 скорости потока воздуха передает информацию о скорости потока на контроллер 100; контроллер 100 передает команды на регулятор 72 насоса для подачи суспензии, исполнительный механизм 90 клапана для подачи воздуха, чтобы уравновесить скорости потока через насос 70 для подачи суспензии, и воздушный шланг 86, чтобы шлам распылялся из насадки 80 под заданным давлением. Оператор может регулировать скорость закачки насоса 70 для подачи суспензии в любое время в ходе процесса, вводя команду через дисплей 102 человеко-машинного интерфейса контроллера или через панель 104 управления, или манипулируя исполнительным механизмом 90 клапана для подачи воздуха; в определенных конфигурациях устройства скорость закачки насоса 70 для подачи суспензии поддерживают в заданном соотношении со скоростью потока воздуха через клапан 88 для подачи воздуха. Блок 112 обработки/хранения данных может быть выполнен с возможностью генерирования соотношения скорости потока через насос 70 для подачи суспензии к скорости потока через воздушный шланг 86 и для поддержания соотношения скорости потока насоса для подачи суспензии и скорости потока воздушного шланга при изменении скорости потока воздушного шланга. Оператор может остановить работу насоса 70 для подачи суспензии, введя команду «остановка» через дисплей 102 человеко-машинного интерфейса контроллера или через панель 104 управления, или манипулируя исполнительным механизмом 90 клапана для подачи воздуха; в определенных конфигурациях устройства насос 70 для подачи суспензии отключают, когда перекрывается поток воздуха через клапан 88 для подачи воздуха. В определенных конфигурациях устройства 2 периодического производства и непрерывного нанесения деактивация насоса 70 для подачи суспензии и/или подачи воздуха после инициализации системы блокирует запуск периодического процесса в смесителе 10 периодического действия. Данные, предоставляемые датчиком 66 содержимого емкости для продукта, могут быть приняты контроллером 100 и использованы блоком 112 обработки/хранения данных для блокировки запуска обработки партии в смесителе 10 периодического действия или введения компонентов состава в смеситель 10 периодического действия, если новая партия не может быть размещена в емкости 60 для продукта.

[72] Процесс, в котором используют описанное в данном документе устройство для периодического производства и непрерывного нанесения огнеупорной композиции на поверхность, может включать следующие этапы:

[73] (a) обеспечение устройства 2 периодического производства и непрерывного нанесения по п. 1;

[74] (b) предоставление команд контроллеру 100;

[75] (c) применение блока 112 обработки/хранения данных, регулятора 40 клапана для подачи порошкообразного материала и клапана 38 для подачи порошкообразного материала, и данных от датчика 66 содержимого емкости для продукта для управления перемещением порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия для загрузки реактора 10 периодического действия;

[76] (d) применение блока 112 обработки/хранения данных, регулятора 18 привода реактора периодического действия, привода 16 реактора периодического действия и данных от датчика 66 содержимого емкости для продукта для активации, управления и деактивации смесительного узла 17 в реакторе 10 периодического действия для обработки порошкообразного материала с образованием продукта;

[77] (e) применение блока 112 обработки/хранения данных, исполнительного механизма 24 дверцы реактора периодического действия и дверцы 22 реактора периодического действия, и данных от датчика 66 содержимого емкости для продукта для подачи продукта из реактора 10 периодического действия в емкость 60 для продукта;

[78] (f) перемещение продукта из емкости 60 для продукта к насадке 80;

[79] (g) подачу воздуха к насадке 80;

[80] (h) объединение продукта с воздухом внутри насадки 80;

[81] (h) распыление объединенных воздуха и продукта; и

[82] (i) повторение этапов (c), (d) и (e) для обеспечения непрерывной подачи продукта.

[83] Этап (c) может дополнительно включать (c’) применение блока 112 обработки/хранения данных, исполнительного механизма 56 водяного клапана, водяного клапана 54 и данных от датчика 66 содержимого емкости для продукта для управления подачей воды в реактор 10 периодического действия.

[84] Этап (c) может включать ограничение, заключающееся в том, что перемещение порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия и подача воды в реактор 10 периодического действия возможны, если блок 112 обработки/хранения данных определяет, что реактор 10 периодического действия не загружен и что емкость 60 для продукта может вместить продукт, подлежащий производству из порошкообразного материала, и воду, подлежащую подаче в реактор 10 периодического действия, и что происходит по меньшей мере одно из инициализации системы (при которой продукт производится в начале работы до того, как может быть начато распыление) и распыления.

[85] Этап (d) может включать:

[86] активацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии активирован, что реактор 10 периодического действия загружен и что емкость 60 для продукта может вместить содержимое реактора 10 периодического действия;

[87] активацию смесительного узла 17 во время инициализации системы, если реактор 10 периодического действия загружен, и емкость 60 для продукта может вместить содержимое реактора 10 периодического действия;

[88] приостановку работы смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии активирован, что реактор 10 периодического действия загружен и что емкость 60 для продукта не может вместить содержимое реактора 10 периодического действия;

[89] деактивацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что обработка партии завершена; и

[90] деактивацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии деактивирован.

[91] Данные датчика 20 измерения нагрузки могут использовать для управления перемещением порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия для загрузки реактора 10 периодического действия и для управления подачей воды в реактор 10 периодического действия.

ПРИМЕР

[92] Устройство 2 периодического производства и непрерывного нанесения выполнено с возможностью производства, из одной смеси компонентов, огнеупорных суспензий, имеющих диапазон плотностей. Различные плотности получают путем смешивания компонентов с определенными значениями в диапазонах отрезков времени и скоростей смешивания. Калибровочная таблица, в которой показаны плотности суспензии, полученные для различных комбинаций отрезков времени смешивания, скоростей смешивания и давлений распыления, позволяет программировать устройство и вводить команды для производства состава с требуемой плотностью.

Пример 1:

[93] В приведенной ниже таблице показаны результаты экспериментов, проведенных для корреляции скорости смесителя реактора периодического действия и времени перемешивания с плотностями в зависимости от снижения плотности. Базовая плотность данного состава при использовании обычного смесителя непрерывного действия составляет приблизительно 120 фунтов/фут3 (1920 кг/м3). Смесь сухих компонентов содержала 93% огнеупорных, 0,25% анионных поверхностно-активных и связующих материалов. Смесь сухих компонентов смешивали с водой с получением суспензии, содержащей 20 мас. % воды. Партии смешанных сухих компонентов массой 200 фунтов (90 кг) периодически смешивали в течение 7 минут. Затем добавляли воду и партии смешивали в течение периодов времени и со скоростями, показанными в ТАБЛИЦЕ I. Плотности суспензий получали после извлечения из смесителя периодического действия или после распыления, как указано в таблице.

96,0 фунт/фут3

90,7 фунт/фут3

85,4 фунт/фут3

95,7 фунт/фут3

105,5 фунт/фут3

108,8 фунт/фут3

100,4 фунт/фут3

81,6 фунт/фут3

111,6 фунт/фут3

99,5 фунт/фут3

97,44 фунт/фут3

106,44 фунт/фут3

97,8 фунт/фут3

[94] Элементы:

2. Устройство периодического производства и непрерывного нанесения

10. Реактор периодического действия

12. Порт для подачи порошкообразного материала реактора периодического действия

14. Впускное отверстие подачи воды реактора периодического действия

16. Привод реактора периодического действия

17. Смесительный узел

18. Регулятор привода реактора периодического действия

20. Датчик измерения нагрузки

22. Дверца реактора периодического действия

24. Исполнительный механизм дверцы реактора периодического действия

30. Бункер для порошкообразного материала

32. Вибрационное устройство бункера для порошкообразного материала

34. Исполнительный механизм вибрационного устройства бункера для порошкообразного материала

38. Клапан для подачи порошкообразного материала

40. Регулятор клапана для подачи порошкообразного материала

42. Питатель порошкообразного материала

44. Регулятор питателя порошкообразного материала

50. Устройство подачи воды

52. Датчик скорости потока воды

54. Водяной клапан

56. Исполнительный механизм водяного клапана

60. Емкость для продукта

62. Вибрационное устройство емкости для продукта

64. Исполнительный механизм вибрационного устройства емкости для продукта

66. Датчик содержимого емкости для продукта

68. Содержимое емкости для продукта

70. Насос для подачи суспензии

72. Регулятор насоса для подачи суспензии

76. Шланг для подачи суспензии

80. Насадка

86. Воздушный шланг

88. Клапан для подачи воздуха

90. Исполнительный механизм клапана для подачи воздуха

92. Датчик скорости потока воздуха

100. Контроллер

101. Соединения контроллера

102. Дисплей человеко-машинного интерфейса контроллера

104. Панель управления

106. Порт передачи команд

108. Порт сбора данных

112. Блок обработки/хранения данных

АСПЕКТЫ ИЗОБРЕТЕНИЯ

[95] Различные аспекты данного изобретения включают, но не ограничиваются ими, следующие пронумерованные пункты.

[96] 1. Устройство 2 периодического производства и непрерывного нанесения, содержащее:

бункер 30 для порошкообразного материала, имеющий выпускное отверстие;

клапан 38 для подачи порошкообразного материала, расположенный на выпускном отверстии бункера для порошкообразного материала;

регулятор 40 клапана для подачи порошкообразного материала, сообщающийся с возможностью связи с клапаном 38 для подачи порошкообразного материала;

реактор 10 периодического действия, содержащий впускное отверстие 12, дверцу 22, привод 16 реактора периодического действия, смесительный узел 17, регулятор 18 привода реактора периодического действия, дверцу 22 и исполнительный механизм 24 дверцы реактора периодического действия; при этом выпускное отверстие бункера 30 для порошкообразного материала сообщается с впускным отверстием 12 реактора периодического действия; при этом регулятор 18 привода реактора периодического действия сообщается с возможностью управления с приводом 16 реактора периодического действия; при этом привод 16 реактора периодического действия механически сообщается со смесительным узлом 17; и при этом исполнительный механизм 24 дверцы реактора периодического действия сообщается с возможностью управления с дверцей 22;

емкость 60 для продукта, имеющую впускное отверстие и выпускное отверстие, при этом впускное отверстие емкости 60 для продукта выполнено с возможностью приема содержимого реактора 10 периодического действия, проходящего через дверцу 22;

датчик 66 содержимого емкости для продукта, сообщающийся с возможностью измерения с количеством содержимого 68 емкости 60 для продукта;

контроллер 100, содержащий блок 112 обработки/хранения данных; при этом блок 112 обработки/хранения данных сообщается с возможностью приема с датчиком 66 содержимого емкости для продукта, при этом блок 112 обработки/хранения данных сообщается с возможностью управления с регулятором 40 клапана для подачи порошкообразного материала; при этом блок 112 обработки/хранения данных сообщается с возможностью управления с регулятором 18 привода реактора периодического действия; и при этом блок 112 обработки/хранения данных сообщается с возможностью управления с исполнительным механизмом 24 дверцы реактора периодического действия;

насадку 80, имеющую впускное отверстие и выпускное отверстие, при этом впускное отверстие насадки принимает выход из выпускного отверстия емкости 60 для продукта; при этом впускное отверстие насадки принимает выход воздушного шланга 86; и при этом поток воздуха в воздушном шланге 86 регулируется клапаном 88 для подачи воздуха и управляется исполнительным механизмом 90 клапана для подачи воздуха.

[97] 2. Устройство 2 периодического производства и непрерывного нанесения по п. 1, дополнительно содержащее:

питатель 42 порошкообразного материала, содержащий впускное отверстие и выпускное отверстие, при этом выпускное отверстие бункера 30 для порошкообразного материала сообщается с впускным отверстием питателя 42 порошкообразного материала, при этом выпускное отверстие питателя 42 порошкообразного материала сообщается с впускным отверстием 14 реактора 10 периодического действия; и

регулятор 44 питателя порошкообразного материала, при этом регулятор 44 питателя порошкообразного материала сообщается с возможностью управления с питателем 42 порошкообразного материала; и при этом блок 112 обработки/хранения данных сообщается с возможностью управления с регулятором 44 питателя порошкообразного материала.

[98] 3. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1 и 2, дополнительно содержащее:

насос 70 для подачи суспензии, содержащий впускное отверстие и выпускное отверстие, при этом впускное отверстие насоса 70 для подачи суспензии сообщается с выпускным отверстием емкости 60 для продукта; при этом выпускное отверстие насоса 70 для подачи суспензии сообщается с впускным отверстием насадки 80; и

регулятор 72 насоса для подачи суспензии; при этом регулятор 72 насоса для подачи суспензии сообщается с возможностью управления с насосом 70 для подачи суспензии; при этом блок 112 обработки/хранения данных сообщается с возможностью управления с регулятором 72 насоса для подачи суспензии.

[99] 4. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-3, дополнительно содержащее:

водяной клапан 54;

устройство 50 подачи воды, при этом устройство 50 подачи воды проходит через водяной клапан 54 к впускному отверстию 14 для подачи воды реактора периодического действия реактора 10 периодического действия; и

исполнительный механизм 56 водяного клапана; при этом исполнительный механизм 56 водяного клапана сообщается с возможностью управления с водяным клапаном 54, и при этом блок 112 обработки/хранения данных сообщается с возможностью управления с исполнительным механизмом 56 водяного клапана.

[100] 5. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-4, дополнительно содержащее:

датчик 52 скорости потока воды, сообщающийся с возможностью измерения с устройством 50 подачи воды, при этом блок 112 обработки/хранения данных сообщается с возможностью приема с датчиком 52 скорости потока воды.

[101] 6. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-5, отличающееся тем, что блок 112 обработки/хранения данных выполнен с возможностью обработки данных, принимаемых от датчика 66 содержимого емкости для продукта, для управления регулятором 40 клапана для подачи порошкообразного материала, исполнительным механизмом 56 водяного клапана и регулятором 18 привода реактора периодического действия.

[102] 7. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-6, дополнительно содержащее:

датчик 20 измерения нагрузки, сообщающийся с возможностью измерения с реактором 10 периодического действия, при этом блок 112 обработки/хранения данных сообщается с возможностью приема с датчиком 20 измерения нагрузки.

[103] 8. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-7, дополнительно содержащее:

вибрационное устройство 32 бункера для порошкообразного материала, сообщающееся с бункером 30 для порошкообразного материала,

исполнительный механизм 34 вибрационного устройства бункера для порошкообразного материала; при этом исполнительный механизм 34 вибрационного устройства бункера для порошкообразного материала сообщается с возможностью управления с вибрационным устройством 32 бункера для порошкообразного материала;

вибрационное устройство 62 емкости для продукта, сообщающееся с емкостью 60 для продукта, и

исполнительный механизм 64 вибрационного устройства емкости для продукта, при этом исполнительный механизм 64 вибрационного устройства емкости для продукта сообщается с возможностью управления с вибрационным устройством 62 емкости для продукта.

[104] 9. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-8, отличающееся тем, что:

блок 112 обработки/хранения данных выполнен с возможностью генерирования соотношения скорости потока через насос 70 для подачи суспензии к скорости потока через воздушный шланг 86 и поддержания соотношения скорости потока насоса для подачи суспензии и скорости потока воздушного шланга при изменении скорости потока воздушного шланга.

[105] 10. Устройство 2 периодического производства и непрерывного нанесения по любому из пунктов 1-9, отличающееся тем, что:

Привод 16 реактора периодического действия выполнен с возможностью подачи механической мощности по меньшей мере 7500 Вт на смесительный узел 17.

[106] 11. Способ периодического производства и непрерывного нанесения огнеупорного состава, включающий:

обеспечение устройства 2 периодического производства и непрерывного нанесения по п. 1;

предоставление команд контроллеру 100;

применение блока 112 обработки/хранения данных, регулятора 40 клапана для подачи порошкообразного материала и клапана 38 для подачи порошкообразного материала, и данных от датчика 66 содержимого емкости для продукта для управления перемещением порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия для загрузки реактора 10 периодического действия;

применение блока 112 обработки/хранения данных, регулятора 18 привода реактора периодического действия, привода 16 реактора периодического действия и данных от датчика 66 содержимого емкости для продукта для активации, управления и деактивации смесительного узла 17 в реакторе 10 периодического действия для обработки порошкообразного материала с образованием продукта;

применение блока 112 обработки/хранения данных, исполнительного механизма 24 дверцы реактора периодического действия и дверцы 22 реактора периодического действия, и данных от датчика 66 содержимого емкости для продукта для подачи продукта из реактора 10 периодического действия в емкость 60 для продукта;

перемещение продукта из емкости 60 для продукта к насадке 80;

подачу воздуха к насадке 80;

объединение продукта с воздухом внутри насадки 80;

распыление объединенного воздуха и продукта; и

повторение этапов (c), (d) и (e) для обеспечения непрерывной подачи продукта.

[107] 12. Способ периодического производства и непрерывного нанесения огнеупорного состава по п. 11, отличающийся тем, что устройство 2 периодического производства и непрерывного нанесения дополнительно содержит устройство 50 подачи воды, водяной клапан 54 и исполнительный механизм 56 водяного клапана, при этом реактор 10 периодического действия дополнительно содержит впускное отверстие 14 для подачи воды реактора периодического действия; при этом устройство 50 подачи воды проходит через водяной клапан 54 к впускному отверстию 14 для подачи воды реактора периодического действия; при этом исполнительный механизм 56 водяного клапана сообщается с возможностью управления с водяным клапаном 54, и при этом блок 112 обработки/хранения данных сообщается с возможностью управления с исполнительным механизмом 56 водяного клапана; и при этом этап (с) дополнительно включает:

(c') применение блока 112 обработки/хранения данных, исполнительного механизма 56 водяного клапана, водяного клапана 54 и данных от датчика 66 содержимого емкости для продукта для управления подачей воды в реактор 10 периодического действия.

[108] 13. Способ периодического производства и непрерывного нанесения огнеупорного состава по любому из пунктов 11-12, отличающийся тем, что перемещение порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия и подача воды в реактор 10 периодического действия возможны, если блок 112 обработки/хранения данных определяет, что реактор 10 периодического действия не загружен и что емкость 60 для продукта может вместить продукт, подлежащий производству из порошкообразного материала, и воду, подлежащую подаче в реактор 10 периодического действия, и что происходит по меньшей мере одно из инициализации системы и распыления.

[109] 14. Способ периодического производства и непрерывного нанесения огнеупорного состава по любому из пунктов 11-13, отличающийся тем, что устройство 2 периодического производства и непрерывного нанесения дополнительно содержит насос 70 для подачи суспензии, содержащий впускное отверстие и выпускное отверстие; при этом устройство 2 дополнительно содержит регулятор 72 насоса для подачи суспензии; при этом впускное отверстие насоса 70 для подачи суспензии сообщается с выпускным отверстием емкости 60 для продукта; при этом выпускное отверстие насоса 70 для подачи суспензии сообщается с впускным отверстием насадки 80; и при этом регулятор 72 насоса для подачи суспензии сообщается с возможностью управления с насосом 70 для подачи суспензии; при этом блок 112 обработки/хранения данных сообщается с возможностью управления с регулятором 72 насоса для подачи суспензии; и при этом этап (d) включает:

активацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии активирован, что реактор 10 периодического действия загружен и что емкость 60 для продукта может вместить содержимое реактора 10 периодического действия;

активацию смесительного узла 17 во время инициализации системы, если реактор 10 периодического действия загружен, и емкость 60 для продукта может вместить содержимое реактора 10 периодического действия;

приостановку работы смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии активирован, что реактор 10 периодического действия загружен и что емкость 60 для продукта не может вместить содержимое реактора 10 периодического действия;

деактивацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что обработка партии завершена;

деактивацию смесительного узла 17, если блок 122 обработки/хранения данных определяет, что насос 70 для подачи суспензии деактивирован.

[110] 15. Способ периодического производства и непрерывного нанесения огнеупорного состава по п. 12, отличающийся тем, что устройство 2 периодического производства и непрерывного нанесения дополнительно содержит датчик 20 измерения нагрузки, сообщающийся с возможностью измерения с реактором 10 периодического действия, при этом блок 112 обработки/хранения данных сообщается с возможностью приема с датчиком 20 измерения нагрузки; и

при этом данные датчика 20 измерения нагрузки применяют для управления перемещением порошкообразного материала из бункера 30 для порошкообразного материала в реактор 10 периодического действия для загрузки реактора 10 периодического действия и для управления подачей воды в реактор 10 периодического действия.

[111] Данное изобретение может включать различные признаки и характеристики, описанные в данном описании, состоять или по существу состоять из них. В некоторых случаях данное изобретение также может по существу не содержать компонент или другой признак или характеристику, описанные в данном описании.

[112] Кроме того, любой числовой диапазон, указанный в данном описании, включает в себя указанные конечные точки и описывает все поддиапазоны с одинаковой числовой точностью (т. е. имеющие одинаковое количество указанных цифр), включенные в указанный диапазон. Например, указанный диапазон «от 1,0 до 10,0» описывает все поддиапазоны между указанным минимальным значением 1,0 и указанным максимальным значением 10,0 (и включая их), например «от 2,4 до 7,6», даже если диапазон «от 2,4 до 7,6» явным образом не указан в тексте данного описания. Соответственно, заявитель оставляет за собой право вносить поправки в данное описание, включая формулу изобретения, для явного указания любого поддиапазона с той же числовой точностью, включенного в диапазоны, явным образом указанные в данном описании. Все такие диапазоны в сущности приведены в данном описании таким образом, что изменение для явного указания любых таких поддиапазонов будет соответствовать требованиям письменного описания, достаточности описания и дополнительных материалов (например, § 112(a) 35 Свода законов США и статья 123(2) EPC).

[113] Формы единственного числа, используемые в данном описании, включают «по меньшей мере один» или «один или более», если иное не указано или не требуется контекстом. Формы единственного числа используются в данном описании для обозначения одного или более чем одного (т. е. «по меньшей мере одного») из грамматических объектов. Например, «компонент» означает один или более компонентов, и, таким образом, возможно, более чем один компонент предполагается и может быть задействован или использован при реализации данного изобретения. Кроме того, использование существительного в единственном числе включает формы множественного числа, а использование существительного во множественном числе включает формы единственного числа, если контекст использования не требует иного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ РАЗДАЧИ ВОДЫ С ТОЧНО РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2019 |

|

RU2789095C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДОЗИРОВАНИЯ ТЕКУЧЕЙ КОМПОЗИЦИИ В ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2021 |

|

RU2840030C1 |

| УСТРОЙСТВО И СПОСОБ ПОДАЧИ НЕФТЕПРОМЫСЛОВОГО МАТЕРИАЛА | 2010 |

|

RU2569134C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ КОНВЕРСИИ ЛИГНИНА В СОЕДИНЕНИЯ, ПОДХОДЯЩИЕ ДЛЯ ПРИМЕНЕНИЯ | 2013 |

|

RU2619929C2 |

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРУЕМОЙ ПОДАЧИ ОКСИДА АЛЮМИНИЯ | 2019 |

|

RU2781547C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ПОЛИМЕРОВ | 2006 |

|

RU2387679C2 |

| ДОЗИРУЮЩАЯ УСТАНОВКА ДЛЯ ВАКУУМНОЙ ЗАГРУЗКИ СЫПУЧИМ МАТЕРИАЛОМ ЕМКОСТЕЙ С МАЛОЙ ЗАГРУЗОЧНОЙ ГОРЛОВИНОЙ | 1997 |

|

RU2108947C1 |

| СИСТЕМА ВЫДАЧИ ПРОДУКТА | 2008 |

|

RU2482055C2 |

| СИСТЕМА ПОДАЧИ И РЕЦИРКУЛЯЦИОННАЯ СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2002 |

|

RU2302653C2 |

| ТРЕХБУНКЕРНАЯ ЗАГРУЗОЧНАЯ УСТАНОВКА ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2413914C2 |