Изобретение относится к металлургии и может быть использовано на металлургических и машиностроительных предприятиях при нанесении покрытий на огнеупорные стенки металлургических печей.

t Цель изобретения - повышение стойкости торкрет-покрытия за счет улучшения прилипаемости наносимого огнеупорного материала и стабилизации процесса горения топлива.

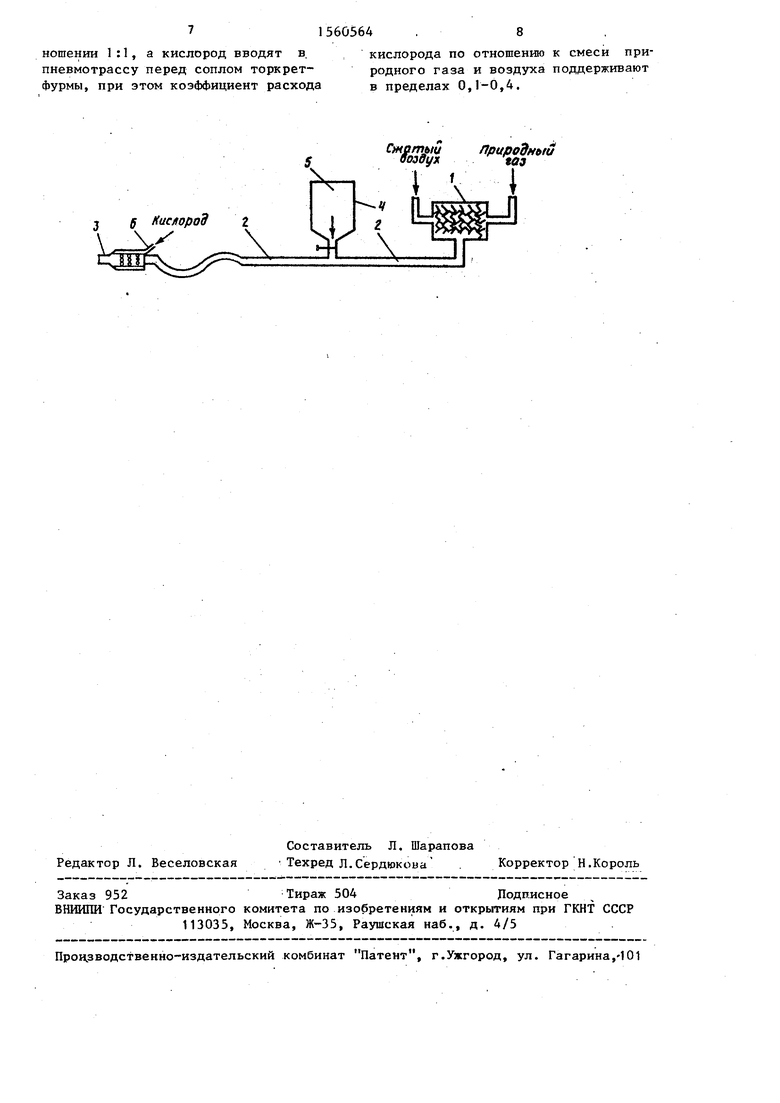

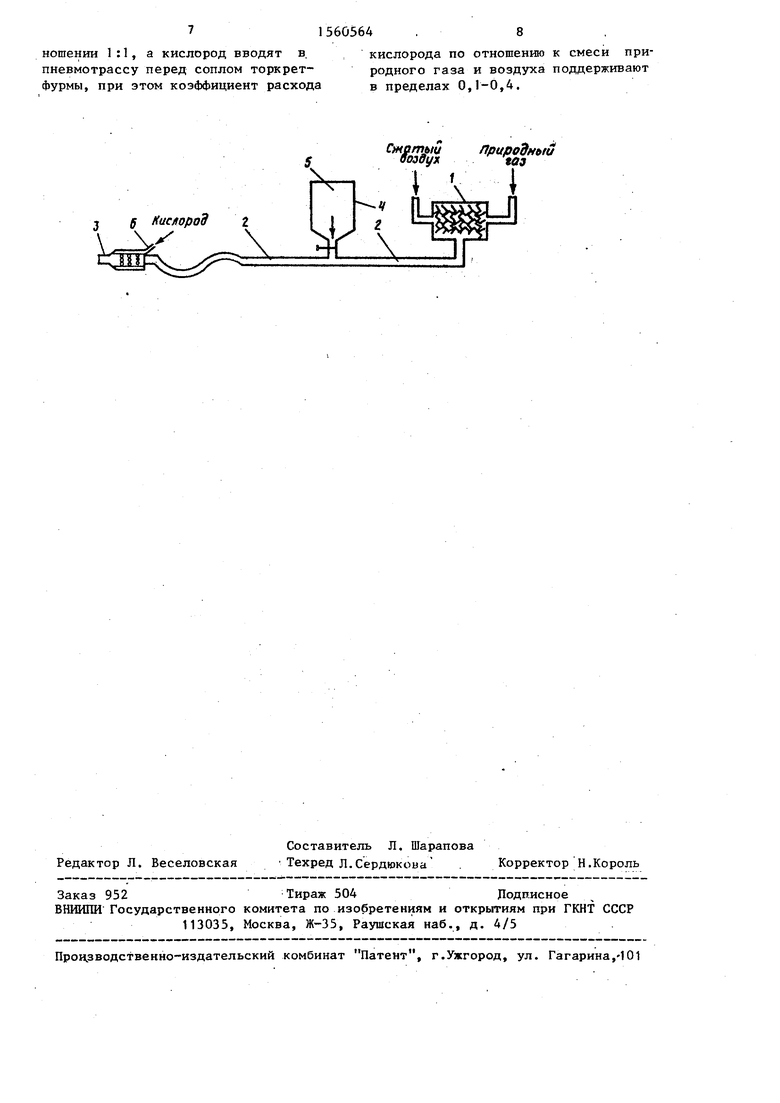

На чертеже представлено устройство для реализации предлагаемого способа.

Согласно предлагаемому способу природный газ предварительно смешивают в соотношении 1:1 по объему со сжатым воздухом, кислород вводят в

пневмотрассу непосредственно перед нанесением огнеупорного покрытия, при этом коэффициент расхода кислорода по отношению к газовоздушной смеси поддерживают в пределах 0,1-0,4.

После смешения природного газа со сжатым воздухом в смесителе 1 газовоздушная смесь подается в пневмотрассу 2 и двигается по направлению к выходному соплу 3. По пути следования газовоздушной смеси размещается бункер 4 с торкрет-порошком 5, соединенный с пневмотрассой. После открытия шибера торкрет-масса вовлекается в пневмотрассу и подается к выходному соплу 3. Перед соплом 3 торкрет-фурмы посредством ряда концентрически расположенных в направлении двисл

ОЭ

о

О1

оэ

Јь

жения левзрывоопасной газовоздушной смеси, транспортирующей огнеупорный порошок вводов 6 вводится под давлением газообразный кислород для интен - сификации процесса окисления топлива.

После выхода через сопло 3 торкрет- Фурмы газовоздушно-кислородная смесь воспламеняется. Огнеупорная масса

5644

пластическое состояние. Это обеспечивает их адгезию к рабочей поверхности дечи и ускорение процесса взаимодействия частиц с огнеупором. Масса, прошедшая через такой факел, плотно сцепляется с ремонтируемой поверхностью, которая в процессе нанесения покрытия также подвергается обработке

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| Фурма для факельного торкретирования футеровки металлургических агрегатов | 1979 |

|

SU964006A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

Изобретение относится к металлургии и может быть использовано на металлургических и машиностроительных предприятиях при нанесении покрытий на огнеупорные стенки металлургических печей. Целью изобретения является повышение стойкости торкрет-покрытия за счет улучшения прилипаемости наносимого огнеупорного материала и стабилизации процесса горения. Природный газ предварительно смешивают в соотношении 1:1 со сжатым воздухом, кислород для интенсификации процесса окисления газообразного топлива вводят в пневмотрассу перед соплом торкрет-фурмы. Коэффициент расхода кислорода по отношению к газовоздушной смеси поддерживают в пределах 0,1-0,4. 1 ил., 2 табл.

попадает в жесткий устойчивый регули-JQ высокотемпературным факелом. Огнеруемый высокотемпературный Факел, в котором приобретает состояние, позволяющее получить высококачественное покрытие.

упорные покрытия, получаемые при ос ществлении предлагаемого способа, о личаются повышенной стойкостью (осо бенно при применении в качестве свя

Указанное соотношение 1:1 относит-J5 юш.его легкоплавких веществ). Кроме

ся к природному газу с теплотой сгорания 8200-8400 ккал/м и выбрано исходя из того, что уменьшение расхода газа ниже уровня расхода воздуха приводит к снижению скорости и температу ры горения, увеличению непроизводительных потерь тепла за счет того, что при таком соотношении сжигание топлива переходит из смешанного в диффузионное.

Увеличение расхода воздуха по отношению к природному газу приводит к увеличению объема продуктов горения, охлаждающих зону горения и снижающих температуру Факела. Кроме того, увеличение содержания воздуха приводит к забиванию пламени, дестабилизации процесса нанесения огнеупорного покрытия. Не исключается образование взрывоопасной смеси.

Введение газообразного кислорода с коэффициентом расхода кислорода по отношению к газовоздушной смеси в пределах 0,1-0,4 обусловлено достижением наиболее оптимальных условий стойкости наносимых огнеупорных покрытий. При отклонении расхода кислорода ниже минимального наблюдается недожог топлива, не удается стабилизировать процесс, а также управлять факелом, кроме того(конфигурация факела не является удовлетворительной. При увеличении содержания кислорода выше 0,4 отмечается охлаждение факела, забивание его. Процесс нанесения покрытия становится нестабильным.

При отклонениях от приведенных параметров, наблюдалось ухудшение качества нанесенных покрытий.

Факел по всему сечению имеет равномерную температуру, т.е. частицы, равномерно прогреваясь, при достижении футеровки печи приобретают пиро

упорные покрытия, получаемые при осуществлении предлагаемого способа, отличаются повышенной стойкостью (особенно при применении в качестве связу5

0

5

того, за счет введения в пневмосисте- му дополнительно кислорода под давлением исключается налипание огнеупорной массы на стенки сопла и пневмо- трассы ввиду резкого охлаждения кислорода в результате эффекта дросселирования .

П р и м е р. На дуговой медеплавильной печи ДМБ-0,5, индукционных печах ИЧТ-6, ИЧТ-2,5, ИЛТ-1 опробован способ нанесения огнеупорного покрытия на рабочую поверхность стен, контактирующих с расплавленным металлом. При этом огнеупорный порошок (роль связующего выполнял легкоплавкий порошкообразный материал) подавался в струе предварительно смешанной газовоздушной смеси. Кислород вводился в зоне выхода огнеупорного состава в сопло. Толщина слоя огнеупорного покрытия, нанесенного на изношенную поверхность кладки, 15-45 мм. После этого печь продолжала работать в течение двух сутокj затем нанесение покрытия было произведено снова. Таким образом удалось значительно продлить кампанию печей.

В качестве огнеупорной составляющей использовали дистенсилиманитовый 5 концентрат (фракция 0,05 мм), мелкодисперсную каолиновую глину, шамотный порошокf в качестве легкоплавкого связующего - борную кислоту, борный ангидрид, тальк, тринатрийфосфат натрия, техническую соду и др.

Состав торкрет-массы, обеспечивающий оптимальные результаты по стойкости торкрет-покрытия, мас.%:

0

50

Каолиновая глина25-27

Дистенсилиманитовый

концентрат фракции н.б.

0,05 мм58-62

Триполифосфат натрия6-8

Двуокись титана1 -2

Борный ангидрид1 -2

Техническая сода3-5

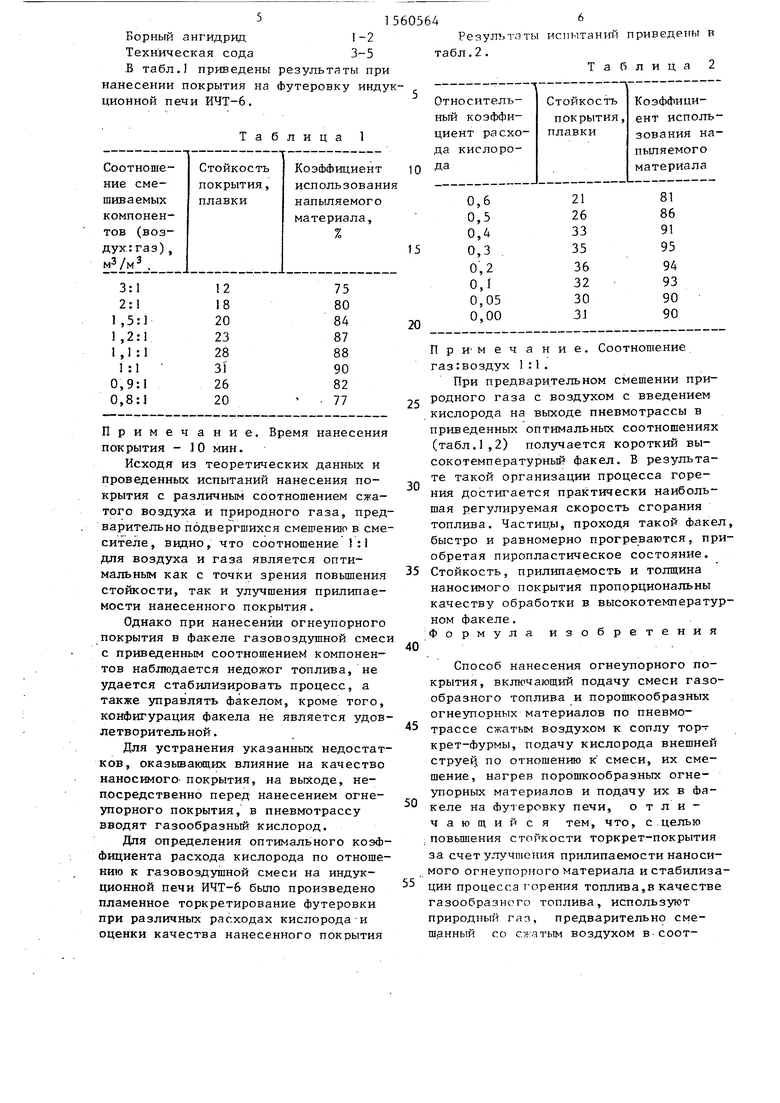

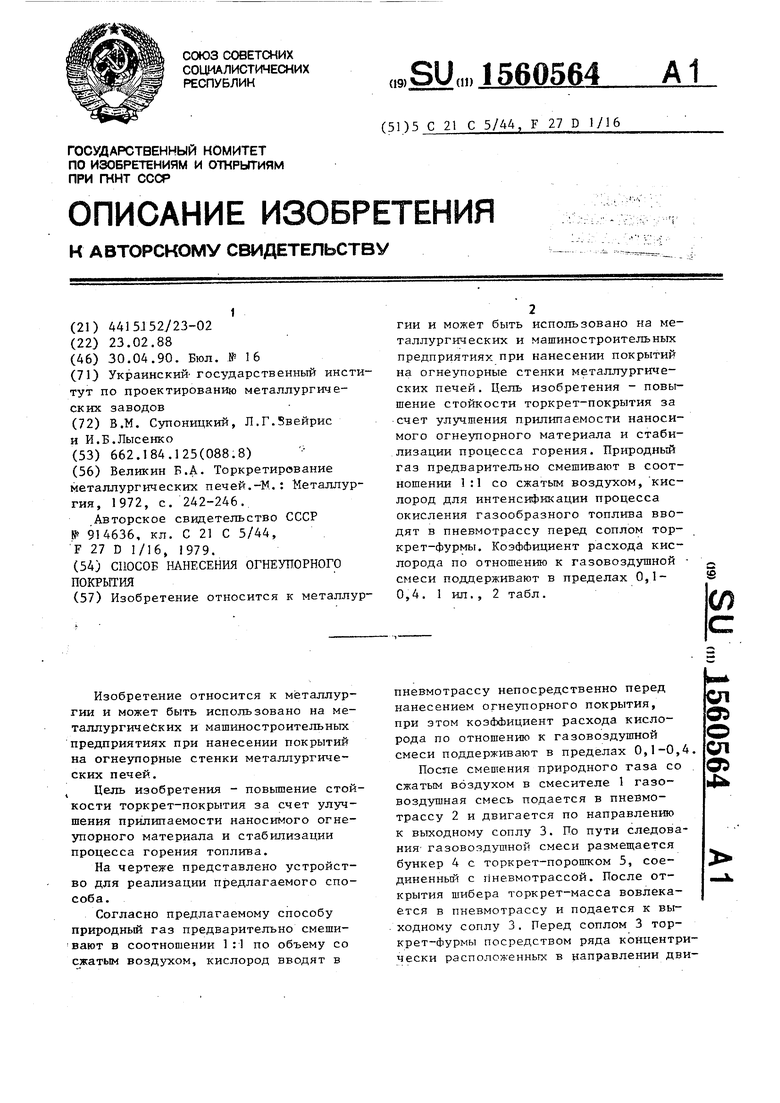

Б табл.1 приведены результаты при нанесении покрытия на Футеровку индукционной печи ИЧТ-6.

Таблица 1

Примечание. Время нанесения покрытия - 10 мин.

Исходя из теоретических данных и проведенных испытаний нанесения покрытия с различным соотношением сжатого воздуха и природного газа, предварительно подвергшихся смешению в смесителе, видно, что соотношение 1:1 для воздуха и газа является оптимальным как с точки зрения повышения стойкости, так и улучшения прилипае- мости нанесенного покрытия.

Однако при нанесении огнеупорного покрытия в факеле газовоздушной смеси с приведенным соотношением компонентов наблюдается недожог топлива, не удается стабилизировать процесс, а также управлять факелом, кроме того, конфигурация факела не является удовлетворительной .

Для устранения указанных недостатков, оказывающих влияние на качество наносимого покрытия, на выходе, непосредственно перед нанесением огнеупорного покрытия, в пневмотрассу вводят газообразный кислород.

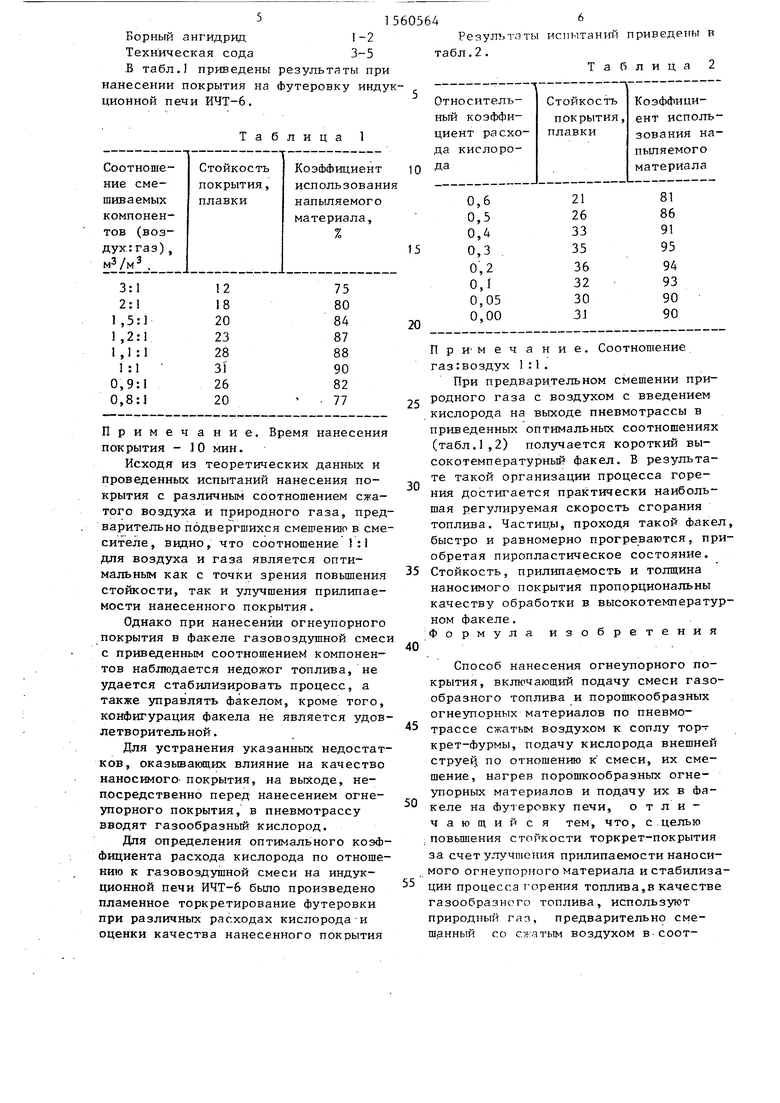

Для определения оптимального коэффициента расхода кислорода по отношению к газовоздушной смеси на индукционной печи ИЧТ-6 было произведено пламенное торкретирование футеровки при различных расходах кислорода и оценки качества нанесенного покрытия

Результаты испытаний приведены в

табл.2.

Таблица 2

имечание. Соотношение

воздух

1 :1

При предварительном смешении природного газа с воздухом с введением кислорода на выходе пневмотрассы в приведенных оптимальных соотношениях (табл.1,2) получается короткий высокотемпературный факел. В результате такой организации процесса горения достигается практически наибольшая регулируемая скорость сгорания топлива. Частицы, проходя такой факел, быстро и равномерно прогреваются, приобретая пиропластическое состояние. Стойкость, прилипаемость и толщина наносимого покрытия пропорциональны качеству обработки в высокотемпературном факеле. Формула изобретения

40

5

0

5

Способ нанесения огнеупорного покрытия, включающий подачу смеси газообразного топлива и порошкообразных огнеупорных материалов по пневмо- трассе сжатым воздухом к соплу торкрет-фурмы, подачу кислорода внешней струей, по отношению к смеси, их смешение, нагрев порошкообразных огнеупорных материалов и подачу их в факеле на футеровку печи, отличающийся тем, что, с целью повышения стойкости торкрет-покрытия за счет улучшения прилипаемости наносимого огнеупорного материала и стабилизации процесса горения топлива,в качестве газообразного топлива, используют природный газ, предварительно смешанный со снятым воздухом в соотношении 1:1, а кислород вводят в пневмотрассу перед соплом торкрет- фурмы, при этом коэффициент расхода

6 Кислород 2 S

Ж

кислорода по отношению к смеси природного газа и воздуха поддерживают в пределах 0,1-0,4.

Сжатый возди

Природный toy

| Великий Б.А | |||

| Торкретирование металлургических печей.-М.: Металлургия, 1972, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Авторское свидетельство СССР If 914636, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-30—Публикация

1988-02-23—Подача