ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области труборезного оборудования, в частности к линии резки труб и способу производства.

ОБЛАСТЬ ТЕХНИКИ

С быстрым развитием рыночной экономики области применения труб становятся все более и более обширными. Требования к размеру, форме, длине и способу резки труб зависят от области их применения, все больше производителей предъявляют более строгие требования не только к загрузке и обработке труб, но и даже к разгрузке труб. Поштучной разгрузкой и ручным пакетированием они не удовлетворяются. Большинство установленных на рынке систем лазерной резки труб поддерживает полуавтоматическую загрузку труб или полностью автоматическую загрузку трубных пучков, производит резку с нулевым хвостом или длинным хвостом, а вспомогательная система автоматической резки в основном сдвигает готовую трубу со склона в приемный бункер, два рабочих перевозят их в штабелер один за другим, аккуратно укладывают их в штабель, а затем производятся пакетирование, готовые трубы перевозятся в склад. Низкая производительность и высокая трудоемкость не могут быстро и высокоэффективно удовлетворять рыночный спрос.

Поэтому для устранения недостатков существующей технологии необходимо изобрести систему резки труб, способную полностью загружать трубные пачки, достигать нулевого хвоста, автоматически выгружать и штабелировать готовые трубы без вмешательства человека, чтобы соответствовать рыночным требованиям к все более высокой интеллектуализации и автоматизации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для преодоления вышеуказанных недостатков предшествующего уровня техники, настоящее изобретение предлагает производственную линию для резки труб, которая решит существующую проблему низкой эффективности системы резки труб, в частности, низкой эффективности разгрузки и сбора готовых труб после завершения резки.

Техническое решение, принятое в настоящем изобретении для решения вышеуказанной технической проблемы: производственная линия для резки труб, включающая загрузочное устройство, труборезное устройство и разгрузочный стеллаж, расположенные последовательно вдоль направления подачи, указанный разгрузочный стеллаж снабжен направляющим рычагом, загрузочным механизмом и заглушкой для труб, указанный направляющий рычаг способен телескопироваться для приема трубы от труборезного устройства в загрузочный механизм труб, указанный загрузочный механизм труб расположен между направляющим рычагом и заглушкой для труб, указанная заглушка для труб расположена на разгрузочном конце разгрузочного стеллажа, на одной стороне разгрузочного конца указанного разгрузочного стеллажа установлены телескопическая опора, толкающий механизм для выравнивания, подъемная платформа и механизм для перемещения трубных пучков, указанный загрузочный механизм труб способен подавать трубы, заблокированные заглушкой для труб, на телескопическую опору за один раз, указанный толкающий механизм для выравнивания расположен на обеих сторонах телескопической опоры, может выравнивать трубы на телескопической опоре, указанный механизм для перемещения трубных пучков расположен в положении рядом с подъемной платформой, ниже опорной поверхности подъемной платформы при эксплуатации. Труба загружается и продвигается к труборезному устройству загрузочным устройством, отрезается труборезным устройством, отрезанная труба направляется к загрузочному механизму с помощью направляющего рычага с целью осуществления перехода трубы от труборезного устройства к разгрузочному стеллажу, труба сначала продвигается загрузочным механизмом к заглушке для труб, во время чего труба блокируется и позиционируется с помощью заглушки для труб, трубы выстраиваются в ряд на заглушке для труб. Затем труба подводится к телескопической опоре, расположенной на конце спускного канала разгрузочного стеллажа, и трубы укладываются на телескопической опоре заподлицо с помощью толкающего механизма для выравнивания, концы труб укладываются заподлицо, затем поднимается подъемная платформа до высоты телескопической опоры, телескопическая опора втягивается, и труба укладывается аккуратно на подъемной платформе, подъемная платформа опускается на высоту одной трубы, и вышеописанные действия повторяются, ряды труб аккуратно укладываются на подъемной платформе, когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа опускается. Уложенные на ряды труб помещаются на механизм для перемещения трубных пучков, который используется для пакетирования и перемещения их в предусмотренную зону. Производятся автоматическая укладка в штабель, пакетирование и передача нескольких рядов труб, что позволяет облегчить управление запасами труб, сэкономить трудовые затраты и достичь высокой эффективности производства.

Кроме того, указанный загрузочный механизм включает в себя узел передачи и трубный толкатель, указанный узел передачи расположен между направляющим рычагом и трубным толкателем и перекрывает диапазон перемещения направляющего рычага и трубного толкателя, а заглушка для трубы расположена перед трубным толкателем. С помощью направляющего рычага труба на труборезном станке передается на узел передачи, узел передачи передает трубу на передний конец трубного толкателя, а трубный толкатель толкает трубу вперед, что хорошо достигает передаточного сочленения между тремя и облегчает упорядоченное перемещение трубы на разгрузочный стеллаж.

Далее, указанный направляющий рычаг снабжен во множестве, направляющие рычаги установлены с интервалами, указанные направляющие рычаги соединены с телескопическим приводным узлом; указанный узел передачи оснащен множеством цепных или ременных приводных конструкций, установленных с интервалами; указанный трубный толкатель включает множество телескопических цилиндров, установленных с интервалами, указанные телескопические цилиндры не выше верхней поверхности узла передачи. Установив множество направляющих рычагов в соответствии с длиной трубы, направляющие рычаги приводятся в движение с помощью телескопического приводного узла для телескопического перемещения с целью достижения функции направления трубы; телескопические цилиндры не выше верхней поверхности передачи узла передачи, чтобы избежать помех, препятствующих передаче трубы, и синхронизируется множество телескопических цилиндров для продвижения трубы вперед, облегчится аккуратное продвижение трубы.

Далее, телескопическая опора включает в себя множество опорных стержней, указанные опорные стержни вращаются первым силовым агрегатом, верхняя торцевая поверхность разгрузочного стеллажа представляет собой конвейерный стол, опорные стержни находятся ниже конвейерного стола, подъемная платформа снабжена во множестве, причем подъемная платформа и опорные стержни установлены в перекрестном порядке. Это позволяет загрузочному механизму продвигать трубу к разгрузочному концу, после чего труба автоматически падает на опорные стержни.

Далее, толкающий механизм для выравнивания включает в себя левую толкающую пластину и правую перегородку, левая толкающая пластина расположена на левой стороне телескопической опоры, правая перегородка расположена на правой стороне телескопической опоры, левая толкающая пластина приводится в действие вторым силовым агрегатом для телескопического перемещения; подъемная платформа и опорные стержни снабжены ограничительной планкой на стороне, удаленной от разгрузочного стеллажа, ограничительная планка приводится в действие третьим силовым агрегатом для подъема и опускания. Выравнивание трубы осуществляется путем надавливания левой толкающей пластиной одного конца трубы на опоре так, чтобы другой конец трубы был прижат к противоположной правой перегородкой; ограничительная планка используется для ограничения трубы на опоре и на подъемной платформе, чтобы предотвратить ее падение.

Кроме того, указанный механизм для перемещения трубных пучков расположен между двумя подъемными платформами, механизм для перемещения трубных пучков включает в себя штабелер и наземный рельс, указанный штабелер подвижно установлен на наземный рельс, штабелер имеет подъемные стопорные штифты, установленные на обеих сторонах штабелера. Подъемная платформа используется для укладки трубы на штабелер, упорные планки на обеих сторонах штабелера поднимаются, чтобы аккуратно укладывать трубу в штабель, и штабелер перемещает трубу по наземному рельсу в предусмотренное место.

Далее, труборезное устройство включает в себя труборезной станок и труборезный механизм, указанный труборезной станок снабжен первым концевым патроном, центральным патроном и вторым концевым патроном, указанный центральный патрон расположен на труборезном механизме, первый концевой патрон подвижно установлена на загрузочном участке труборезного станка, второй концевой патрон подвижно установлена на труборезном станке и расположена на разгрузочном участке труборезного механизма, указанный разгрузочный участок снабжен рамповой конструкцией для спуска трубы вниз, указанный разгрузочный стеллаж расположен на нижней стороне рамповой конструкции. Труба удерживается и перемещается на труборезном станке с помощью первого и второго концевых патронов, а труба поддерживается и позиционируется центральным патроном для облегчения резки трубы труборезным механизмом; переход трубы с труборезного станка на разгрузочный стеллаж хорошо достигается путем установки наклонной конструкции разгрузочного участка труборезного станка и установки направляющего рычага на нижней стороне наклонной конструкции.

Труборезной станок снабжена множеством опорных роликов для труб, указанные опорные ролики для труб снабжены кольцевым позиционирующим пазом в середине для позиционирования и поддержки трубы; опорные ролики для труб соединены с подъемным устройством, подъемное устройство используется для подъема и опускания опорных роликов. Труба поддерживается при подъеме и скатывается при опускании для облегчения скатывания трубы на труборезной станок.

Далее, загрузочное устройство включает в себя эстакаду, портальную ферму, трубный конвейер, захватный механизм для труб, механизм измерения длины и подъемный механизм, указанная эстакада расположена на одной стороне портальной фермы, трубный конвейер установлен на портальной ферме, а трубный конвейер расположен на выходе эстакады, узел ограничения высоты расположен в верхней части портальной фермы, узел ограничения высоты подвижен вверх и вниз для ограничения высоты трубы на трубном конвейере, подъемный механизм расположен под трубным конвейером, может поднимать трубы на трубном конвейере, механизм измерения длины расположен в одной стороне подъемного механизма и может измерять длину трубы на подъемном механизме. Указанный захватный механизм для труб установлен на портальной ферме и способен передавать трубу с подъемного механизма на труборезной станок. Автоматизация процесса от загрузки до резки трубы предлагает безостановочный цикл загрузки и резки трубы.

Кроме того, трубный конвейер включает в себя первый комплект цепей и второй комплект цепей, первый комплект цепей расположен на выходе эстакады, указанный второй комплект цепей расположен на выходе первого комплекта цепей, указанный узел ограничения высоты расположен над первым комплектом цепей. Узел ограничения высоты ограничивает высоту трубы на первом комплекте цепей так, что труба выравнивается, и когда первая труба транспортируется на второй комплект цепей, сигнал подается обратно в систему, и первый комплект цепей не приводится в движение и труба больше не продвигается, только первая труба продолжает транспортироваться по второму комплекту цепей для достижения упорядоченной транспортировки и резки труб.

Кроме того, настоящее изобретение также представляет собой способ резки труб, включающий, в частности, этапы

A1: Трубные пачки помещаются в эстакаду, трубы в эстакаде перевозятся барабанной лентой в первый комплект цепей;

A2: Пластина ограничения высоты опускается, чтоб выровнять трубы на первом комплекте цепей.

A3: Труба на первом комплекте цепей подается вперед, когда первая труба подается на второй комплект цепей, первый комплект цепей останавливается и только эта одна труба подается вперед по второму комплекту цепей; второй комплект цепей направляет трубу к подъемному механизму, который поднимает трубу на определенную высоту;

A4: Механизм измерения длины измеряет длину трубы и возвращается в исходную точку, Среди них система дает команду соответствующему количеству захватных механизмов для труб захватить трубу в соответствии с длиной трубы.

A5: Захватный механизм для труб доставляет трубу к труборезному станку, Среди них она поддерживается трубной опорой.

A6: Первый концевой патрон захватит конец трубы, протаскивая трубу вперед к центральному патрону, который захватит первый конец трубы и вступает в процесс резки.

A7: Когда первый концевой патрон продвигается вперед, трубные опоры опускаются вниз один за другим, чтобы освободить место для движения, пока не завершена резка этой трубы.

A8: Отрезанная труба заданной длины захватывается вторым концевым патроном и протаскивается к концу спускного канала, среди них труба захватывается направляющим рычагом на разгрузочном стеллаже и подается на узел передачи.

A9: Узел передачи подает трубу к трубному толкателю, среди них она проталкивается через трубный толкатель к стопорному штифту для труб.

A10: Когда количество труб, необходимое для ширины пакетирования, достигнуто, стопорный штифт для труб опускается, ограничительная планка и опорные стержни поднимаются, и трубный толкатель выталкивает ряд труб на опорные стержни и к ограничительной планке.

A11: Левая толкающая пластина толкает трубу так, что ее торцевая поверхность упирается в правую перегородку, в результате чего трубы в ряде выравниваются.

A12: Подъемная платформа поднимается на высоту опорных стержней, опорные стержни втягиваются обратно в разгрузочный стеллаж, а трубы укладываются аккуратно на подъемной платформе, который опускается на высоту одной трубы.

A13: Опорные стержни выдвигаются, и шаги A10 - A12 повторяются, трубы аккуратно уложены рядами на подъемной платформе.

A14: Когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа опускается, и трубы помещаются на штабелер.

A15: Стопорные планки на обеих сторонах штабелера поднимаются для аккуратной укладки труб в штабель, трубы отправляются по наземному рельсу в предусмотренную зону.

Как видно из приведенных выше технического решения, настоящее изобретение имеет следующие преимущества.

Решение предлагает производственную линию для резки труб и способ производства, путем размещения стопок труб на барабанной ленте загрузочного стеллажа, барабанная лента на этом конце сворачивается под вращением приводного вала барабана, барабанная лента сворачивается и тянет трубы в стеллаже к первому комплекту цепей, ограничительная пластина опускается для ограничения высоты проходящей трубы, так что трубы распределяются, чтобы сформировать ряд, в то же время, обнаружив, что на первом комплекте цепей уже есть труба, приводной вал барабана вращается обратно, так что барабанная лента перемещает трубу обратно вниз, труба падает, и труба в стеллаже больше не транспортируется непрерывно; Первый комплект цепей ведет трубу вперед, и когда труба достигает второго комплекта цепей, сигнал посылается обратно в систему для остановки первого комплекта цепей, и только эта труба продолжает движение по второму комплекту цепей к подъемному механизму, который поднимает трубу на определенную высоту, Среди них механизм измерения длины измеряет длину трубы и возвращается в исходное положение. Исходя из измеренной длины трубы, система дает команду соответствующему количеству рычагов для перемещения двигаться вперед, труба подается на труборезной станок с помощью трубных патронов. Первый концевой патрон перемещает трубу в соответствующее положение в соответствии с длиной трубы, измеренной механизмом измерения длины, опорный ролик трубы поднимается для поддержки трубы, рычаг для перемещения приводит в движение патроны назад, первый концевой патрон захватит хвостовую часть трубы и перемещает трубу вперед к центральному патрону, который захватит первый конец трубы и вступает в процесс резки, производится резка на труборезном механизме. При движении вперед первого концевого патрона вперед опорные ролики трубы постепенно опускаются, чтобы освободить место для движения, пока процесс не завершен, трубы, имеющие длину менее 1 метра после обработки, соскальзывают непосредственно с опоры на наклонной доске и падает в приемный стеллаж, уклада в стебель производится вручную, трубы, имеющие длину более 1 метра после обработки, перетаскиваются вторым концевым патроном к автоматической системе разгрузки, Среди них они автоматически укладываются в штабель. Установив разгрузочный участок труборезного станка на наклонную конструкцию, направляющие рычаги на нижней стороне наклонной конструкции, узел передачи передает трубу на переднюю часть трубного толкателя, который толкает трубу вперед, располагая и выстраивая ее в ряд стопорным штифтом для труб, затем стопорный штифт для труб опускается, и трубный толкатель толкает этот ряд труб на опору, трубы на телескопической опоре аккуратно укладываются с помощью толкающего механизма для выравнивания, чтобы толкать трубы на телескопических опорах были заложены заподлицо, два конца труб были заложены заподлицо. Затем подъемная платформа поднимается на высоту телескопических опор, телескопические опоры втягиваются обратно и трубы укладываются на подъемной платформе, подъемная платформа опускается на высоту одной трубы, повторяются вышеуказанные действия, ряды труб аккуратно укладываются на подъемной платформе. Когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа опускается и уложенные ряды труб укладываются на штабелере, стопорные планки на обеих сторонах штабелера поднимаются для аккуратной укладки труб в штабель и перемещения их по наземному рельсу в предусмотренную зону. Автоматическая укладка в штабель, пакетирование и передача нескольких рядов труб обеспечивают наиболее высокий уровня автоматизации подачи и резки труб, бесперебойный цикл подачи и резки труб, значительно повысят эффективность производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы яснее проиллюстрировать технические решения в примерах осуществления настоящего изобретения, ниже установлены схематичные чертежи, использованные в описании примеров осуществления. Очевидно, что чертежи, установленные ниже, лишь иллюстрируют некоторые примеры осуществления настоящего изобретения, при этом на основе этих чертежей специалисты в данной области техники смогут предложить другие чертежи, не прилагая больших творческих усилий.

На фиг. 1 показана конструктивная схема конкретного примера осуществления изобретения.

На фиг. 2 показана конструктивная схема секции загрузки и секции резки в конкретном примере реализации.

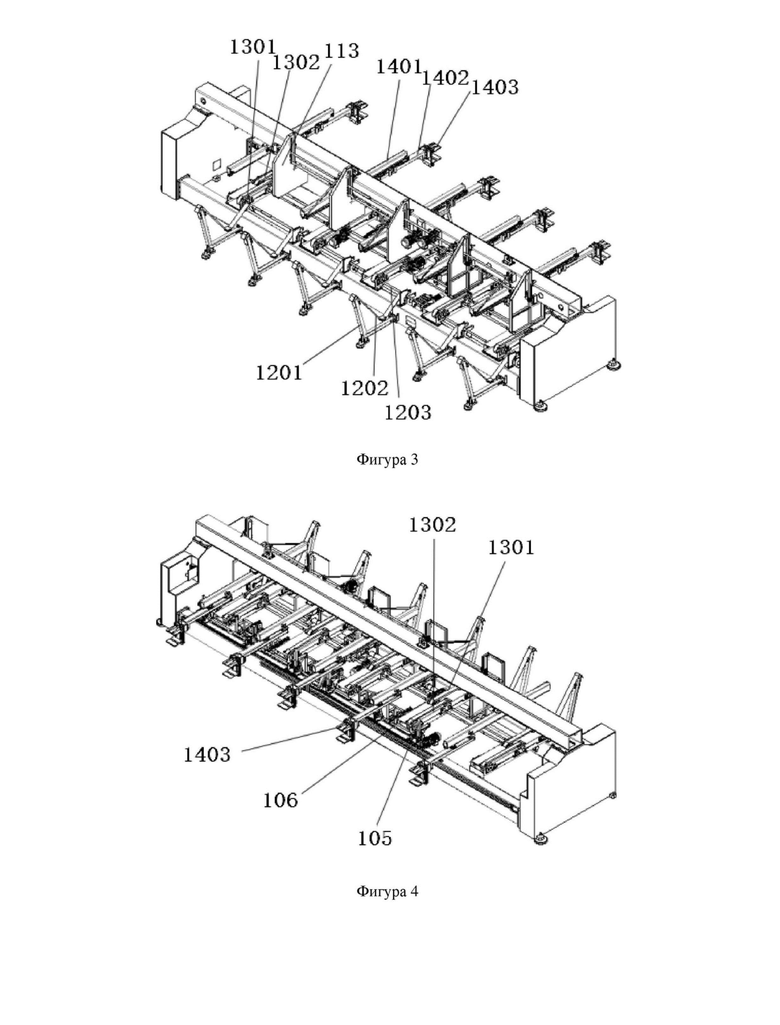

На фиг. 3 показан вид с лицевой стороны загрузочного устройства в конкретном примере осуществления.

На фиг. 4 показан вид с задней стороны загрузочного устройства в конкретном примере осуществления.

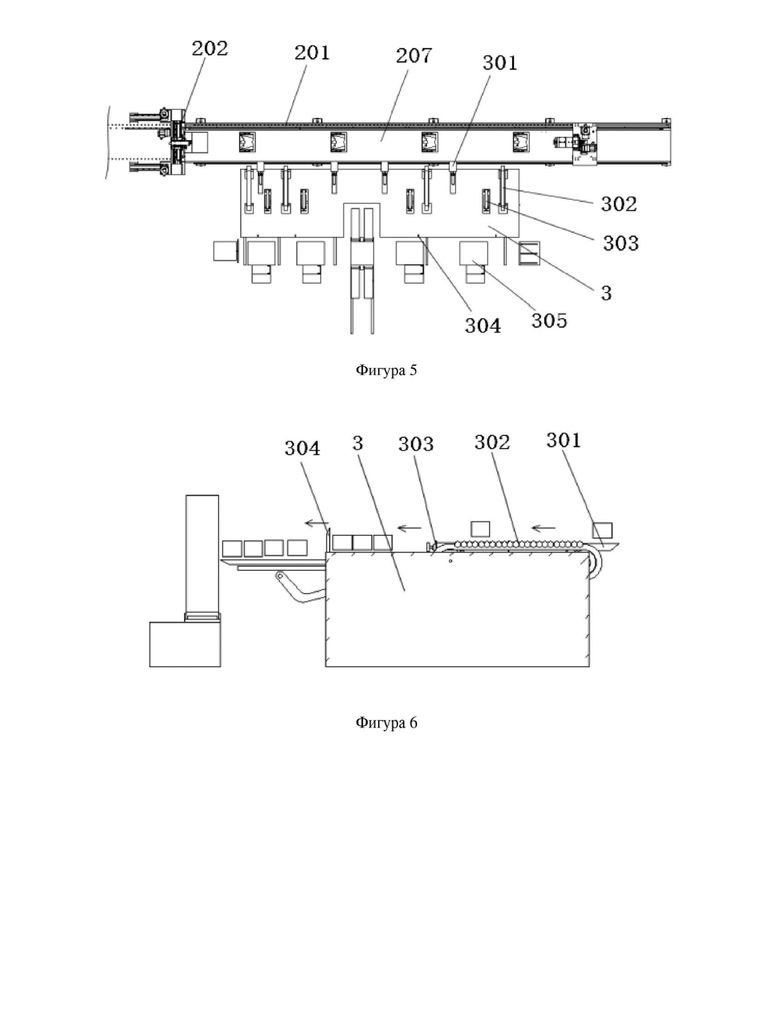

На фиг. 5 показана конструктивная схема секции резки и секции разгрузки в конкретном примере осуществления.

На фиг. 6 показан вид справа секции в конкретном примере осуществления.

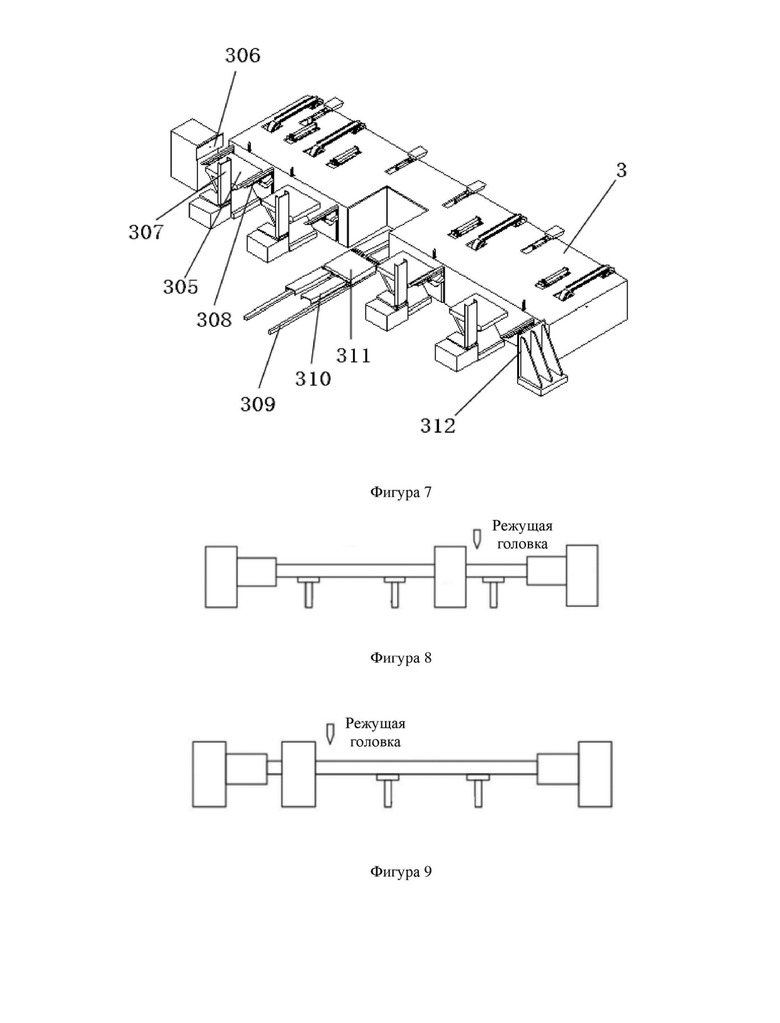

На фиг. 7 показан вид сбоку секции разгрузки секции в конкретном примере осуществления.

На фиг. 8 показано первое состояние во время резки в конкретном примере осуществления.

На фиг. 9 показано второе состояние во время резки в конкретном примере осуществления.

На фиг. 10 показано третье состояние во время резки в конкретном примере осуществления.

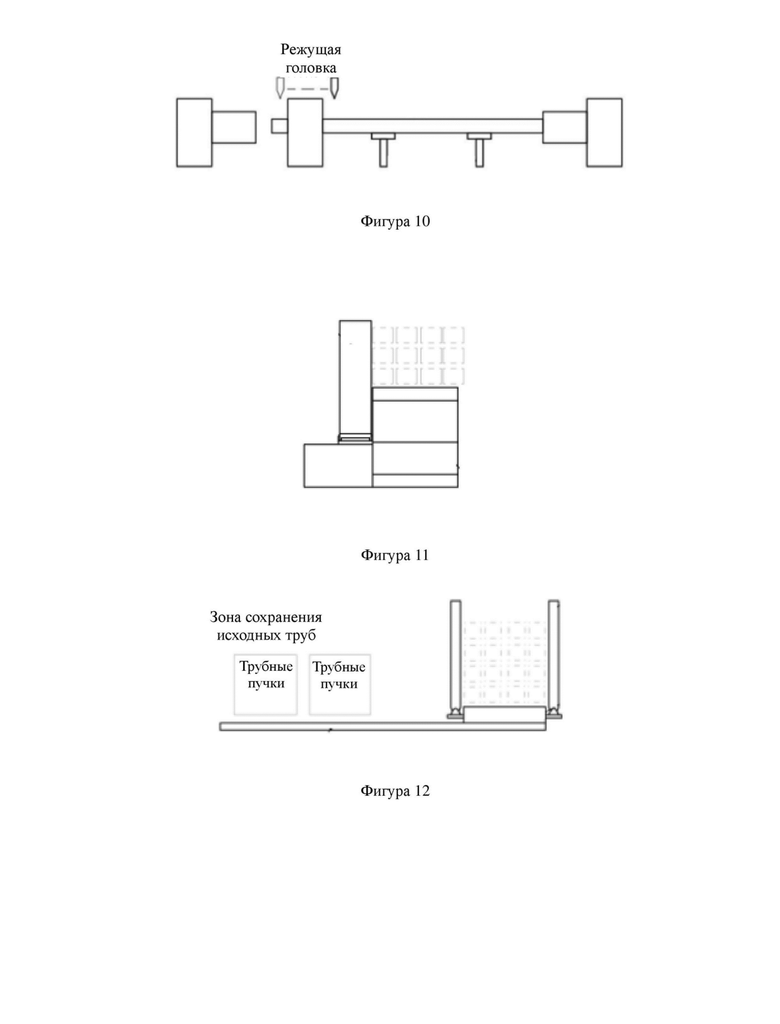

На фиг. 11 показано уложенное состояние труб на подъемной платформе в конкретном примере осуществления.

На фиг. 12 показано состояние пакета трубного двора во время транспортировки в конкретном примере осуществления.

На чертежах: 1 - загрузочное устройство,101 - портальная ферма,102 - эстакада,103 - трубный конвейер,104 - захватный механизм для труб,105 - подъемный механизм,106 - механизм измерения длины,113 - пластина ограничения высоты,1201 - загрузочный стеллаж,1202 - барабанная лента,1203 - приводной вал барабана,1301 - первый комплект цепей,1302 - второй комплект цепей,1401 - крепежный рычаг,1402 - рычаг для перемещения,1403 - трубный патрон,2 - труборезное устройство,201 - труборезный станок,202 - труборезный механизм,203 - первый концевой патрон,204 - центральный патрон,205 - второй концевой патрон,206 - опорный ролик,207 - разгрузочный участок,3 - разгрузочный стеллаж,301 - направляющий рычаг,302 - узел передачи,303 - трубный толкатель,304 - заглушка для труб,305 - подъемная платформа,306 - левая толкающая пластина,307 - ограничительная планка,308 - опорный стержень,309 - наземный рельс,310 - стопорная планка,311 - штабелер,312 - правая перегородка.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ РЕАЛИЗАЦИИ

Чтобы сделать цели, признаки и преимущества настоящего изобретения более очевидными и более понятными, примеры осуществления настоящего изобретения ниже будут описаны подробно в сочетании с чертежами. Специфические детали в нижеследующем описании не излагаются, чтобы упростить понимание настоящего изобретения. Однако настоящее изобретение может быть реализовано многими другими способами помимо тех, что установлены в настоящем описании, при этом специалисты в данной области техники смогут предложить схожие усовершенствования без отступления от существа настоящего изобретения. Настоящее изобретение, таким образом, не ограничено конкретными примерами осуществления, раскрытыми ниже.

Пример1

Как показано на фиг. 1-12, настоящее изобретение предлагает производственную линию для резки труб, включающую загрузочное устройство 1, труборезное устройство 2и разгрузочный стеллаж 3, расположенные последовательно вдоль направления подачи, указанный разгрузочный стеллаж 3 снабжен направляющим рычагом, загрузочным механизмом и заглушкой для труб 304, указанный направляющий рычаг 301 способен телескопироваться для приема трубы от труборезного устройства 2 в загрузочный механизм труб, указанный загрузочный механизм труб расположен между направляющим рычагом и заглушкой для труб304, указанная заглушка для труб 304 расположена на разгрузочном конце разгрузочного стеллажа 3, на одной стороне разгрузочного конца указанного разгрузочного стеллажа 3 установлены телескопическая опора, толкающий механизм для выравнивания, подъемная платформа 305 и механизм для перемещения трубных пучков, загрузочный механизм труб способен подавать трубы, заблокированные заглушкой для труб, на телескопическую опору за один раз, толкающий механизм для выравнивания расположен на обеих сторонах телескопической опоры, может выравнивать трубы на телескопической опоре, механизм для перемещения трубных пучков расположен в положении рядом с подъемной платформой 305, ниже опорной поверхности подъемной платформы при эксплуатации 305. В частности, загрузочный механизм включает в себя узел передачи 302 и трубный толкатель 303, узел передачи 302 расположен между направляющим рычагом 301 и трубным толкателем 303 и перекрывает диапазон перемещения направляющего рычага 301 и трубного толкателя 303, заглушка для трубы расположена перед трубным толкателем. Конкретно, направляющий рычаг 301 снабжен во множестве, направляющие рычаги установлены 301 с интервалами, направляющие рычаги 301 соединены с телескопическим приводным узлом; узел передачи 302 оснащен множеством цепных или ременных приводных конструкций, установленных с интервалами; трубный толкатель 303 включает множество телескопических цилиндров, установленных с интервалами, указанные телескопические цилиндры не выше верхней поверхности узла передачи 302. Установив множество направляющих рычагов 301 в соответствии с длиной трубы, направляющие рычаги приводятся в движение с помощью телескопического приводного узла для телескопического перемещения с целью достижения функции направления трубы; телескопические цилиндры не выше верхней поверхности передачи узла передачи302, чтобы избежать помех, препятствующих передаче трубы, и синхронизируется множество телескопических цилиндров для продвижения трубы вперед, облегчится аккуратное продвижение трубы. Телескопическая опора включает в себя множество опорных стержней 308, опорные стержни 308 вращаются первым силовым агрегатом, верхняя торцевая поверхность разгрузочного стеллажа3 представляет собой конвейерный стол, опорные стержни 308 находятся ниже конвейерного стола, подъемная платформа снабжена во множестве, подъемная платформа 305 и опорные стержни 308 установлены в перекрестном порядке. Толкающий механизм для выравнивания включает в себя левую толкающую пластину 306 и правую перегородку312, левая толкающая пластина 306 расположена на левой стороне телескопической опоры, правая перегородка 312 расположена на правой стороне телескопической опоры, левая толкающая пластина 306 приводится в действие вторым силовым агрегатом для телескопического перемещения; подъемная платформа 305 и опорные стержни 308 снабжены ограничительной планкой на стороне, удаленной от разгрузочного стеллажа 3, ограничительная планка 307 приводится в действие третьим силовым агрегатом для подъема и опускания. Механизм для перемещения трубных пучков расположен между двумя подъемными платформами 305, механизм для перемещения трубных пучков включает в себя штабелер 311и наземный рельс 309, штабелер 311 подвижно установлен на наземный рельс 209, штабелер имеет подъемные стопорные штифты310, установленные на обеих сторонах штабелера. Подъемная платформа 305 используется для укладки трубы на штабелер 311, упорные планки 310 на обеих сторонах штабелера 311 поднимаются, чтобы аккуратно укладывать трубу в штабель, и штабелер 311 перемещает трубу по наземному рельсу 309 в предусмотренное место. Опорная стержень 308 состоит из секции опоры для труб и секции соединения. Верхняя поверхность секции опоры для труб плоская, используется для поддержки трубы, а секция соединения соединена с первым силовым агрегатом. Долее, первый силовой агрегат установлен в разгрузочном стеллаже 3, на боковой стороне разгрузочного стеллажа 3 предусмотрено отверстие для стержня, и секция соединения соединена с первым силовым узлом через отверстие для стержня. Отверстия для стержней предусмотрены для обеспечения пространства для вращения опорного стержня 308, так что опорный стержень 308 находится близко к боковой стенке разгрузочного стеллажа 3 после поворота и опускания или входит в разгрузочный стеллаж 3 через отверстие для стержня, чтобы не задеть трубы на подъемной платформе 305. Установив разгрузочный участок 207 труборезного станка 201 на наклонную конструкцию, направляющие рычаги 301 на нижней стороне наклонной конструкции, узел передачи 302 передает трубу на переднюю часть трубного толкателя 303, трубны толкатель 303 толкает трубу вперед, располагая и выстраивая ее в ряд стопорным штифтом для труб, затем стопорный штифт для труб опускается, и трубный толкатель 303 толкает этот ряд труб на опору, трубы на телескопической опоре аккуратно укладываются с помощью толкающего механизма для выравнивания, чтобы толкать трубы на телескопических опорах были заложены заподлицо, два конца труб были заложены заподлицо. Затем подъемная платформа 305 поднимается на высоту телескопических опор, телескопические опоры втягиваются обратно и трубы укладываются на подъемной платформе 305, подъемная платформа 305 опускается на высоту одной трубы, повторяются вышеуказанные действия, ряды труб аккуратно укладываются на подъемной платформе 305. Когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа 305 опускается и уложенные ряды труб укладываются на штабелере 311, стопорные планки 310 на обеих сторонах штабелера 311 поднимаются для аккуратной укладки труб в штабель и перемещения их по наземному рельсу 309 в предусмотренную зону. Производятся автоматическая укладка в штабель, пакетирование и передача нескольких рядов труб, что позволяет облегчить управление запасами труб, сэкономить трудовые затраты и достичь высокой эффективности производства.

Среди них, труборезное устройство 2 включает в себя труборезной станок 201 и труборезный механизм, указанный труборезной станок 201 снабжен первым концевым патроном 203, центральным патроном 204 и вторым концевым патроном 205, указанный центральный патрон 204 расположен на труборезном механизме 202, первый концевой патрон 203 подвижно установлена на загрузочном участке труборезного станка 201, второй концевой патрон 205 подвижно установлена на труборезном станке 201 и расположена на разгрузочном участке 207 труборезного механизма 202, указанный разгрузочный участок 207 снабжен рамповой конструкцией для спуска трубы вниз, указанный разгрузочный стеллаж 2 расположен на нижней стороне рамповой конструкции. Труба удерживается и перемещается на труборезном станке 201 с помощью первого 203 и второго концевых патронов205, а труба поддерживается и позиционируется центральным патроном 204 для облегчения резки трубы труборезным механизмом 202; переход трубы с труборезного станка 201 на разгрузочный стеллаж 3 хорошо достигается путем установки наклонной конструкции разгрузочного участка 207 труборезного станка и установки направляющего рычага 301 на нижней стороне наклонной конструкции. Труборезной станок 201 снабжена множеством опорных роликов для труб 206, указанные опорные ролики для труб 206снабжены кольцевым позиционирующим пазом в середине для позиционирования и поддержки трубы; опорные ролики для труб 206 соединены с подъемным устройством, подъемное устройство используется для подъема и опускания опорных роликов 206. Труба поддерживается при подъеме и скатывается при опускании для облегчения скатывания трубы на труборезной станок 201. Кроме того, загрузочное устройство 1 включает в себя эстакаду102, портальную ферму101, трубный конвейер 103, захватный механизм для труб104, механизм измерения длины106 и подъемный механизм105, указанная эстакада 102 расположена на одной стороне портальной фермы101, трубный конвейер 103 установлен на портальной ферме101, а трубный конвейер103 расположен на выходе эстакады102, узел ограничения высоты расположен в верхней части портальной фермы101, узел ограничения высоты подвижен вверх и вниз для ограничения высоты трубы на трубном конвейере 103, подъемный механизм 105 расположен под трубным конвейером 103,указанный захватный механизм для труб 104 установлен на портальной ферме 101 и способен передавать трубу с подъемного механизма105 на труборезной станок 201. Автоматизация процесса от загрузки до резки трубы предлагает безостановочный цикл загрузки и резки трубы. Среди них, трубный конвейер 103 включает в себя первый комплект цепей 1301 и второй комплект цепей 1302, первый комплект цепей 1301 расположен на выходе эстакады 102, второй комплект цепей1302 расположен на выходе первого комплекта цепей1301, узел ограничения высоты расположен над первым комплектом цепей1301.Предпочительно, узел ограничения высоты включает в себя множество пластин ограничения высоты 113 с установленным интервалом, пластина ограничения высоты 113 соединены с узлом привода ограничения высоты, узел привода ограничения высоты установлен на портальной ферме 101, и узел привода ограничения высоты способен приводить пластину ограничения высоты 113 в синхронное движение. В частности, узел привода ограничения высоты включает двигатель, приводной вал и комплект зубчатых колес реечных передач, каждая пластина ограничения высоты 113 соединена с одним комплектом зубчатых колес реечных передач, комплекты зубчатых колес реечных передач взаимно соединены через приводной вал, приводной вал соединен с приводом двигателя, двигатель приводит в движение приводной вал для приведения в движение всех комплектов зубчатых колес реечных передач, комплекты зубчатых колес реечных передач приводят в движение пластину ограничения высоты 113, в результате этого производится синхронный подъем и опускание пластин ограничения высоты 113 в соответствии с длиной трубы. Еще более того, захватной механизм для труб 104 включает в себя множество крепежных рычагов 1401, расположенных с интервалами, крепежные рычаги 1401 жестко соединены с портальной фермой 101, крепежный рычаг 1401 снабжен направляющей, а направляющая снабжена рычагом для перемещения 1402, на конце рычага для перемещения 1402 установлен трубный патрон 1403,трубный патрон 1403 подталкивает трубу к труборезному станку 201 для реализации проталкивания трубы. Эстакада 102 включает загрузочный стеллаж1201, загрузочную ленту 1202 и приводной вал барабана 1203,приводной вал барабана 1203 соединен с барабанной ленте и расположен на входе первого комплекта цепей1301, приводной вал барабана 1203 приводится в действие электродвигателем и может вращаться, вращение приводного вала барабана 1203 способно наматывать барабанную ленту 1202, барабанная лента1202 помещается в паз загрузочного стеллажа 1201. Путем размещения стопок труб на барабанной ленте 1202 загрузочного стеллажа 1201, барабанная лента на этом конце сворачивается под вращением приводного вала барабана 1203, барабанная лента сворачивается и тянет трубы с загрузочного стеллажа 1201к первому комплекту цепей 1301, ограничительная пластина 113 опускается для ограничения высоты проходящей трубы, так что трубы распределяются, чтобы сформировать ряд, в то же время, обнаружив, что на первом комплекте цепей 1301 уже есть труба, приводной вал барабана 1203 вращается обратно, так что барабанная лента 1202 перемещает трубу обратно вниз, труба падает, и труба в загрузочном стеллаже 1201 больше не транспортируется непрерывно; Первый комплект цепей 1301 ведет трубу вперед, и когда труба достигает второго комплекта цепей 1302, сигнал посылается обратно в систему для остановки первого комплекта цепей 1301, и только эта труба продолжает движение по второму комплекту цепей 1302 к подъемному механизму 105, подъемный механизм 105 поднимает трубу на определенную высоту, Среди них механизм измерения длины106 измеряет длину трубы и возвращается в исходное положение. Исходя из измеренной длины трубы, система дает команду соответствующему количеству рычагов для перемещения 1402 двигаться вперед, труба подается на труборезной станок с помощью трубных патронов 1403. Первый концевой патрон 203 перемещает трубу в соответствующее положение в соответствии с длиной трубы, измеренной механизмом измерения длины, опорный ролик трубы 206 поднимается для поддержки трубы, рычаг для перемещения 1402 приводит в движение трубные патроны 1403 назад, первый концевой патрон 203 захватит хвостовую часть трубы и перемещает трубу вперед к центральному патрону 204,центральный патрон захватит первый конец трубы и вступает в процесс резки, производится резка на труборезном механизме 202. При движении вперед первого концевого патрона203 вперед опорные ролики трубы 206 постепенно опускаются, чтобы освободить место для движения, пока процесс не завершен, трубы, имеющие длину менее 1 метра после обработки, соскальзывают непосредственно с опоры на наклонной доске и падает в приемный стеллаж, уклада в стебель производится вручную, трубы, имеющие длину более 1 метра после обработки, перетаскиваются вторым концевым патроном 205 к автоматической системе разгрузки, Среди них они автоматически укладываются в штабель.

Пример 2

Как показано на фиг. 1 - фиг. 12, настоящий конкретный пример осуществления предлагает способ резки труб на основе конкретного примера осуществления 1, включающий следующие основные этапы.

A1: Трубные пачки помещаются в эстакаду 102, эстакада 102 приводится в движение барабанной лентой 1202, трубные пачки отправляются на первый комплект цепей.

A2: Пластина ограничения высоты 113 опускается, чтобы выровнять трубы на первом комплекте цепей.

A3: Труба на первом комплекте цепей подается вперед, когда первая труба подается на второй комплект цепей, первый комплект цепей останавливается и только эта одна труба подается вперед по второму комплекту цепей; второй комплект цепей направляет трубу к подъемному механизму105, подъемный механизм 105 поднимает трубу на определенную высоту;

A4: Механизм измерения длины 106 измеряет длину трубы и возвращается в исходную точку, среди них система дает команду соответствующему количеству захватных механизмов для труб104 захватить трубу в соответствии с длиной трубы.

A5: Захватный механизм для труб 104 доставляет трубу к труборезному станку 201, среди них она поддерживается трубной опорой.

A6: Первый концевой патрон 203 захватит конец трубы, протаскивая трубу вперед к центральному патрону 204,центральный патрон 204 захватит первый конец трубы и вступает в процесс резки.

A7: Когда первый концевой патрон 203 продвигается вперед, трубные опоры опускаются вниз один за другим, чтобы освободить место для движения, пока не завершена резка этой трубы.

A8: Отрезанная труба заданной длины захватывается трубным патроном 1403 второго концевого патрона 205 и, протаскивается к концу спускного канала, среди них труба захватывается направляющим рычагом на разгрузочном стеллаже 3 и подается на узел передачи 302.

A9: Узел передачи 302 подает трубу к трубному толкателю303, среди них она проталкивается через трубный толкатель 303 к стопорному штифту для труб.

A10: Когда количество труб, необходимое для ширины пакетирования, достигнуто, стопорный штифт для труб опускается, ограничительная планка 307 и опорные стержни 308 поднимаются, и трубный толкатель 303 выталкивает 1 ряд труб на опорные стержни 308 и к ограничительной планке 307.

A11: Левая толкающая пластина 306 толкает трубу так, что ее торцевая поверхность упирается в правую перегородку 312, в результате чего трубы в ряде выравниваются.

A12: Подъемная платформа 305 поднимается на высоту опорных стержней 308, опорные стержни 308 втягиваются обратно в разгрузочный стеллаж 3, а трубы укладываются аккуратно на подъемной платформе 305, подъемная платформа 305 опускается на высоту одной трубы.

A13: Опорные стержни 308 выдвигаются, и шаги A10 - A12 повторяются, трубы аккуратно уложены рядами на подъемной платформе 305.

A14: Когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа 305 опускается, и трубы помещаются на штабелер 311.

A15: Стопорные планки на обеих сторонах штабелера 311 поднимаются для аккуратной укладки труб в штабель, трубы отправляются наземному рельсу 309 в предусмотренную зону.

Среди них, трубный патрон 1403 второго концевого патрона 205 удерживает передний конец трубы, когда длина выступающего центрального патрона 204 превышает 1 метр, чтобы предотвратить провисание переднего конца трубы и влияние на точность обработки, когда три патрона удерживают трубу, как показано на фигуре 8 ниже: Когда длина резки превышает половину, по мере продвижения первого концевого патрона 203 и второго концевого патрона 205 опорный ролик секции загрузки 206 постепенно опускается, а опорный ролик секции разгрузки 207 постепенно поднимается, как показано на фигуре, на фигуре 9 ниже; при резке до последнего участка активируется функция уклонения режущей головки, первый концевой патрон 203 ослабляет трубу и перемещается назад, второй концевой патрон 205 приводит трубу в движение назад на определенное расстояние, а режущая головка синхронно перемещается назад для обработки конца трубы, как показано на фигуре 10 ниже: После завершения резки второй концевой патрон 205 тянет всю трубу и продвигает ее вперед к разгрузочной эстакаде 3.

Термины «верхний», «нижний», «снаружи», «внутри» и т.д. (если они присутствуют) в описании и формуле изобретения настоящего изобретения и на вышеупомянутых чертежах используются для различения относительной взаимосвязи в положении, и не обязательно качественные. Следует понимать, что данные, используемые таким образом, могут быть заменены при соответствующих обстоятельствах, так что примеры осуществления изобретения, описанные здесь, могут быть реализованы в последовательностях, отличных от проиллюстрированных или описанных здесь. Кроме того, термины «содержащий», «имеющий», и любые их варианты предназначены для охвата неисключительного включения.

Вышеизложенное описание раскрытых примеров осуществления позволяет специалистам в данной области реализовать или использовать настоящее изобретение. Специалистам в данной области будут очевидны различные модификации этих примеров осуществления, и общие принципы, определенные в настоящем документе, могут быть реализованы в других примерах осуществления без отклонения от духа или объема настоящего изобретения. Соответственно, изобретение не будет ограничено этими показанными здесь примерами осуществления, а должно иметь самый широкий объем, соответствующий принципам и новым признакам, раскрытым здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| ВЗССО'гОЗНАЯ | 1973 |

|

SU368153A1 |

| Станок для резки труб | 1982 |

|

SU1018816A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| ГРУЗОВАЯ ПЛАТФОРМА КРАНА-ШТАБЕЛЕРА | 1972 |

|

SU332025A1 |

| Штамп для резки труб | 1984 |

|

SU1181791A1 |

| СВАРКИ ТРУБ В СЕКЦИИ ТРУБОПРОВОДА | 1972 |

|

SU348338A1 |

| Склад для хранения грузов | 1980 |

|

SU981125A1 |

| Стеллаж для горизонтальной укладки труб | 1982 |

|

SU1033699A1 |

| Система складирования продуктов с использованием несущих элементов | 1981 |

|

SU1271369A3 |

Группа изобретений относится к области труборезного оборудования, в частности к линиям резки труб и способам резки труб. Линия для резки труб включает загрузочное устройство, труборезное устройство и разгрузочный стеллаж, расположенные последовательно вдоль направления подачи. Разгрузочный стеллаж снабжен множеством направляющих рычагов, загрузочным механизмом и заглушкой для труб. Указанный направляющий рычаг способен телескопироваться для приема трубы от труборезного устройства в загрузочный механизм труб. Загрузочный механизм труб расположен между направляющим рычагом и заглушкой для труб. Заглушка для труб расположена на разгрузочном конце разгрузочного стеллажа. На разгрузочном стеллаже установлены телескопические опоры, толкающие механизмы для выравнивания, подъемные платформы и механизм для перемещения трубных пучков. Загрузочный механизм труб подает трубы на телескопическую опору за один раз. Толкающий механизм для выравнивания расположен на обеих сторонах телескопической опоры. Механизм для перемещения трубных пучков расположен ниже опорной поверхности подъемной платформы. Обеспечивается снижение трудозатрат и повышение эффективности производства. 2 н. и 7 з.п. ф-лы, 12 ил.

1. Производственная линия для резки труб, характеризующаяся тем, что она включает загрузочное устройство, труборезное устройство и разгрузочный стеллаж, расположенные последовательно вдоль направления подачи, указанный разгрузочный стеллаж снабжен направляющим рычагом, загрузочным механизмом и заглушкой для труб, указанный направляющий рычаг способен телескопироваться для приема трубы от труборезного устройства в загрузочный механизм труб, указанный загрузочный механизм труб расположен между направляющим рычагом и заглушкой для труб, указанная заглушка для труб расположена на разгрузочном конце разгрузочного стеллажа, на одной стороне разгрузочного конца указанного разгрузочного стеллажа установлены телескопическая опора, толкающий механизм для выравнивания, подъемная платформа и механизм для перемещения трубных пучков, указанный толкающий механизм для выравнивания расположен на обеих сторонах телескопической опоры, может выравнивать трубы на телескопической опоре; указанный механизм для перемещения трубных пучков расположен ниже опорной поверхности подъемной платформы при эксплуатации; указанный загрузочный механизм включает в себя узел передачи и трубный толкатель, указанный узел передачи расположен между направляющим рычагом и трубным толкателем и перекрывает диапазон перемещения направляющего рычага и трубного толкателя, а заглушка для трубы расположена перед трубным толкателем.

2. Производственная линия для резки труб по п. 1, отличающаяся тем, что разгрузочный стеллаж снабжен множеством направляющих рычагов, направляющие рычаги установлены с интервалами, указанные направляющие рычаги соединены с телескопическим приводным узлом; указанный узел передачи оснащен множеством цепных или ременных приводных конструкций, установленных с интервалами; указанный трубный толкатель включает множество телескопических цилиндров, установленных с интервалами, указанные телескопические цилиндры не выше верхней поверхности узла передачи.

3. Производственная линия для резки труб по п. 1, отличающаяся тем, что указанная телескопическая опора включает в себя множество опорных стержней, указанные опорные стержни вращаются первым силовым агрегатом, верхняя торцевая поверхность разгрузочного стеллажа представляет собой конвейерный стол, опорные стержни находятся ниже конвейерного стола, предусмотрено множество подъемных платформ, причем подъемные платформы и опорные стержни установлены в перекрестном порядке.

4. Производственная линия для резки труб по п. 3, отличающаяся тем, что указанный толкающий механизм для выравнивания включает в себя левую толкающую пластину и правую перегородку, левая толкающая пластина расположена на левой стороне телескопической опоры, правая перегородка расположена на правой стороне телескопической опоры, левая толкающая пластина приводится в действие вторым силовым агрегатом для телескопического перемещения; подъемная платформа и опорные стержни снабжены ограничительной планкой на стороне, удаленной от разгрузочного стеллажа, ограничительная планка приводится в действие третьим силовым агрегатом для подъема и опускания.

5. Производственная линия для резки труб по п. 4, отличающаяся тем, что указанный механизм для перемещения трубных пучков расположен между двумя подъемными платформами, механизм для перемещения трубных пучков включает в себя штабелер и наземный рельс, указанный штабелер подвижно установлен на наземный рельс, штабелер имеет подъемные стопорные штифты, установленные на обеих сторонах штабелера.

6. Производственная линия для резки труб по любому из пп. 1-5, отличающаяся тем, что труборезное устройство включает в себя труборезной станок и труборезный механизм, указанный труборезной станок снабжен первым концевым патроном, центральным патроном и вторым концевым патроном, указанный центральный патрон расположен на труборезном механизме, первый концевой патрон подвижно установлен на загрузочном участке труборезного станка, второй концевой патрон подвижно установлен на труборезном станке и расположена на разгрузочном участке труборезного механизма, указанный разгрузочный участок снабжен рамповой конструкцией для спуска трубы вниз, указанный разгрузочный стеллаж расположен на нижней стороне рамповой конструкции.

7. Производственная линия для резки труб по любому из пп. 1-5, отличающаяся тем, что загрузочное устройство включает в себя эстакаду, портальную ферму, трубный конвейер, захватный механизм для труб, механизм измерения длины и подъемный механизм, указанная эстакада расположена на одной стороне портальной фермы, трубный конвейер установлен на портальной ферме, а трубный конвейер расположен на выходе эстакады, узел ограничения высоты расположен в верхней части портальной фермы, узел ограничения высоты подвижен вверх и вниз для ограничения высоты трубы на трубном конвейере, подъемный механизм расположен под трубным конвейером, может поднимать трубы на трубном конвейере, механизм измерения длины расположен в одной стороне подъемного механизма и может измерять длину трубы на подъемном механизме; указанный захватный механизм для труб установлен на портальной ферме и способен передавать трубу с подъемного механизма на труборезной станок.

8. Производственная линия для резки труб по п. 7, отличающаяся тем, что трубный конвейер включает в себя первый комплект цепей и второй комплект цепей, первый комплект цепей расположен на выходе эстакады, указанный второй комплект цепей расположен на выходе первого комплекта цепей, указанный узел ограничения высоты расположен над первым комплектом цепей.

9. Способ резки труб, включающий следующие этапы:

А1: Трубные пачки помещаются в эстакаду, трубы в эстакаде перевозятся барабанной лентой в первый комплект цепей;

А2: Пластина ограничения высоты опускается, чтоб выровнять трубы на первом комплекте цепей;

A3: Труба на первом комплекте цепей подается вперед, когда первая труба подается на второй комплект цепей, первый комплект цепей останавливается и только эта одна труба подается вперед по второму комплекту цепей; второй комплект цепей направляет трубу к подъемному механизму, который поднимает трубу;

А4: Механизм измерения длины измеряет длину трубы и возвращается в исходную точку, среди них система дает команду соответствующему количеству захватных механизмов для труб захватить трубу в соответствии с длиной трубы;

А5: Захватный механизм для труб доставляет трубу к труборезному станку, среди них она поддерживается трубной опорой;

А6: Первый концевой патрон захватит конец трубы, протаскивая трубу вперед к центральному патрону, который захватит первый конец трубы и вступает в процесс резки;

А7: Когда первый концевой патрон продвигается вперед, трубные опоры опускаются вниз один за другим, чтобы освободить место для движения, пока не завершена резка этой трубы;

А8: Отрезанная труба заданной длины захватывается вторым концевым патроном и протаскивается к концу спускного канала, среди них труба захватывается направляющим рычагом на разгрузочном стеллаже и подается на узел передачи;

А9: Узел передачи подает трубу к трубному толкателю, среди них она проталкивается через трубный толкатель к стопорному штифту для труб;

А10: Когда количество труб, необходимое для ширины пакетирования, достигнуто, стопорный штифт для труб опускается, ограничительная планка и опорные стержни поднимаются, и трубный толкатель выталкивает ряд труб на опорные стержни и к ограничительной планке;

А11: Левая толкающая пластина толкает трубу так, что ее торцевая поверхность упирается в правую перегородку, в результате чего трубы в ряде выравниваются;

А12: Подъемная платформа поднимается на высоту опорных стержней, опорные стержни втягиваются обратно в разгрузочный стеллаж, а трубы укладываются аккуратно на подъемной платформе, который опускается на высоту одной трубы;

А13: Опорные стержни выдвигаются, и шаги А10 - А12 повторяются, трубы аккуратно уложены рядами на подъемной платформе;

А14: Когда количество труб, необходимое для высоты пакетирования, достигнуто, подъемная платформа опускается, и трубы помещаются на штабелер;

А15: Стопорные планки на обеих сторонах штабелера поднимаются для аккуратной укладки труб в штабель, трубы отправляются по наземному рельсу в предусмотренную зону.

| Линия резки труб | 1979 |

|

SU804248A1 |

| Тахогенератор | 1957 |

|

SU117338A1 |

| Способ получения замазки | 1960 |

|

SU132748A1 |

| CN 208344607 U, 08.01.2019 | |||

| CN 207644779 U, 24.07.2018. | |||

Авторы

Даты

2023-08-02—Публикация

2021-06-02—Подача