Область техники, к которой относится изобретение

Настоящее изобретение относится к порошку полипропилена (полипропиленовая композиция) для 3D-печати, который может быть использован для получения изделий методом селективного лазерного спекания (SLS) или технологии послойного сплавления порошка (PBF). Порошок отличается высокой текучестью, однородными частицами с оптимальными показателями сферичности и округлости, что обеспечивает высокую технологичность в процессе переработки полипропилена по технологии SLS. Настоящее изобретение также относится к способу получения полипропиленовой композиции, ее применению и к изделию, изготовленному из нее.

Уровень техники

Селективное лазерное спекание (SLS) - широко распространенная технология аддитивного производства для получения трехмерного объекта, который создается слой за слоем из термоплавких порошковых материалов с теплом, подводимым от движущегося лазерного луча. По сравнению с другими технологиями аддитивного производства, одним из основных преимуществ SLS является универсальность материалов. По сравнению с металлическими и керамическими материалами, полимерный материал требует меньше энергии во время спекания, поэтому для спекания полимерного материала достаточно использовать лазерный луч с относительно низкой энергией. Однако лишь немногие полимерные порошки могут быть использованы для изготовления деталей с высокими механическими свойствами, качеством поверхности и точностью.

Одним из наиболее широко применяемых в настоящее время материалов для лазерного спекания является полиамид. Его несомненное преимущество - это высокий уровень физико-механических свойств, позволяющий использовать его не только для прототипирования, но и для изготавления функциональных изделий. Однако полиамид наряду с этим обладает и определенными недостатками: ему свойственен высокий уровень водопоглощения, он способен при высоких температурах выделять токсичные вещества, кроме того, рыночная стоимость порошка из полиамида выше альтернативных вариантов. Таким образом сохраняется актуальность в разработке материалов для применения их в технологии SLS.

Полипропилен является наиболее распространенным полукристаллическим полимером, широко применяемым во многих областях благодаря его низкой стоимости и привлекательному комплексу характеристик материала, таким как: относительно низкая плотность, хорошие механические свойства, устойчивость к высоким температурам, коррозионная стойкость, хорошие электрические свойства и химическая стабильность. Все это является предпосылками для возможного замещения на рынке полиамидных порошков аналогичными продуктами на основе полипропилена.

Из уровня техники известны ключевые характеристики полимерного порошка обеспечивающие его технологическую пригодность для печати методом SLS с получением изделий необходимого качества. Так, в статье M. Schmid, A. Amado, K. Wegener Polymer Powders for Selective Laser Sintering (SLS)// AIP Conference Proceedings 1664, 160009. - 2015 перечислены базовые характеристики полимера и изготовленного из него порошка, обеспечивающие возможность его применения в технологии послойного сплавления. Из характеристик полимера указана, в частности, необходимость наличия определенной разницы между температурами начала плавления и кристаллизации, являющейся технологическим окном процесса сплавления, а также достаточно низкой вязкости расплава полимера для эффективного слияния расплавленных сегментов частиц. Полипропилен является полимером, свойства которого могут соответствовать приведенным требованиям. В качестве ключевых характеристик порошка указаны форма и размеры полимерных частиц. Форма частиц должна приближаться к сферической, чтобы обеспечить свободную текучесть порошка, необходимую для эффективного распределения порошка на слое детали в процессе печати с помощью роликовых или лопастных систем, и минимальный свободный объем между частицами в слое порошка. Необходимое распределение частиц по размеру непосредственно связано с толщиной единичного слоя порошка, и предпочтительно находится в диапазоне от 20 до 80 мкм.

В документе WO2020/252224 (3D SYSTEMS, INC. (US); от 14.06.2019) описан порошок сополимера или терполимера пропилена, пригодный для изготовления изделий методом PBF, состоящий из частиц сферической или сфероидальной формы или смеси этих форм. Порошок характеризуется аспектным отношением частиц от 0,7 до 1; размерами частиц: D10 ≥ 0,6D50, D90 < 150 мкм; насыпной плотностью более 0,4 г/см3; числом Хауснера от 1,1 до 1,4 ед.. Однако, в документе не приведен способ получения порошка с указанными характеристиками.

Из литературы известен ряд способов получения порошкообразных полимеров, среди которых метод, основанный на осаждении порошка полимера из его раствора, описывается как один из наиболее эффективных для получения частиц сферической/сфероидальной формы и необходимых размеров.

Например, в документе US4510305 (PLAST-LABOR S.A. (CH); от 09.04.2019) описан способ получения тонкодисперсного порошка полипропилена с размерами частиц ниже 100 мкм путем осаждения частиц из раствора полимера при его охлаждении. Существенным признаком изобретения является использование специфической смеси растворителей - перхлорэтилена, являющегося «хорошим» растворителем полипропилена, и метилэтиленгликоля, являющегося для полипропилена «плохим» растворителем. Частицы порошка осаждаются в виде агломератов, которые после отделения из раствора и высушивания подвергаются помолу и рассеву. Отмечается влияние количественного соотношения компонентов смешанного растворителя на размер получаемых частиц. Недостатком описанного способа является формирование гелеобразного состояния полимерного раствора в ходе осаждения полимера, что существенно ограничивает возможность практического использования данного изобретения в масштабированном варианте, а также форма частиц в виде агломератов неправильных форм.

В статье Liang F., Yan W., Yang X. Preparation of Polypropylene Powder by Dissolution-Precipitation Method for Selective// Z. Hindawi Advances in Polymer Technology. - 2019. - рр.1-9 изучено влияние различных факторов на форму и размеры частиц порошка полипропилена, получаемого методом растворения-осаждения. Описанный в статье способ получения порошка включает в себя растворение полипропилена в ксилоле в реакторе, объемом 1л, при перемешивании, при температуре до 185°С и давлении до 11 бар, затем, в отсутствие перемешивания, медленное охлаждение раствора до 120°С, когда начинается кристаллизация полипропилена, и выдерживание раствора при этой температуре до полного осаждения полимера. Получаемые частицы порошка полимера имеют форму, близкую к сферической и размеры в диапазоне 20 - 100 мкм, в зависимости от характеристик используемого полимера и условий процесса переосаждения. Показана применимость получаемого порошка для использования его в процессе SLS-печати. Однако изотермический режим кристаллизации полипропилена представляется малоэффективным в плане технологичности процесса при его масштабировании.

Наиболее близким к предлагаемому решению является описанный в документах EP3363849, US10920025 (CHINA PETROLEUM & CHEM CORP (CN); BEIJING RES INST CHEMICAL IND CHINA PETROLEUM & CHEMICAL CORP (CN); от 13.10.2015), способ получения порошка полиолефина, пригодного для технологии SLS. Ключевым фактором осуществления изобретения заявляется использование растворителя, имеющего параметр растворимости меньший или равный параметру растворимости полиолефина, при этом разница между параметрами растворимости составляет от 0 до 20% от значения параметра растворимости полиолефина. В случае полипропилена в качестве растворителей используется С5-С12 алканы, предпочтительно н-гексан, н-гептан, н-октан. При растворении в раствор полимера добавляют в качестве нуклеирующих добавок неорганические вещества, такие как: каолин, тальк, оксид кремния, оксид или карбонат кальция, гидротальцит, сажа и т.п. Осаждение порошкообразного полипропилена осуществляют путем охлаждения раствора с выдержкой до 90 мин при одной или более промежуточных температурах. Получаемые частицы порошка имеют сферическую или сфероидальную форму, и размеры в диапазоне 25 - 150 мкм, с D50 от 61 до 103 мкм.

К недостаткам предлагаемого способа относится создание в реакторе высокого избыточного давления при растворении полипропилена в указанных выше растворителях при температурах около 200°С, что влечет за собой необходимость применения реакторов высокого давления и усложняет практическую реализацию процесса. Кроме того, предлагаемый способ распространяется на полипропилен, характеризующийся значениями ПТР 230°С/2,16 кг (показатель текучести расплава) в диапазоне от 20 до 100 г/10 мин, измеренном при 210°С, то есть отличающийся относительно низкими значениями молекулярных масс, и, соответственно, низким уровнем физико-механических характеристик.

Одними из самых важных характеристик для полипропиленового порошка, в случае его применения в 3D печати являются значения насыпной плотности, текучести, которую можно оценить с помощью числа Хауснера, форма частиц, в частности требуемая для такого материала сферическая и/или сфероидальная форма, распределение частиц по размерам и др.

Таким образом, сохраняется актуальность в получении полипропиленового порошка с нужными характеристиками, пригодного для 3D-печати методом селективного лазерного спекания, наравне с разработкой эффективного способа получения такого порошка.

Краткое описание фигур

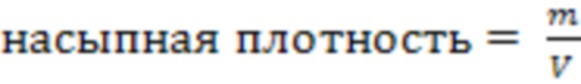

Фиг. 1 Диаграмма Крумбьена-Шлосса.

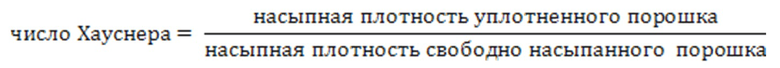

Фиг. 2 Микрофотография порошка полипропилена, полученного по Примеру 1.

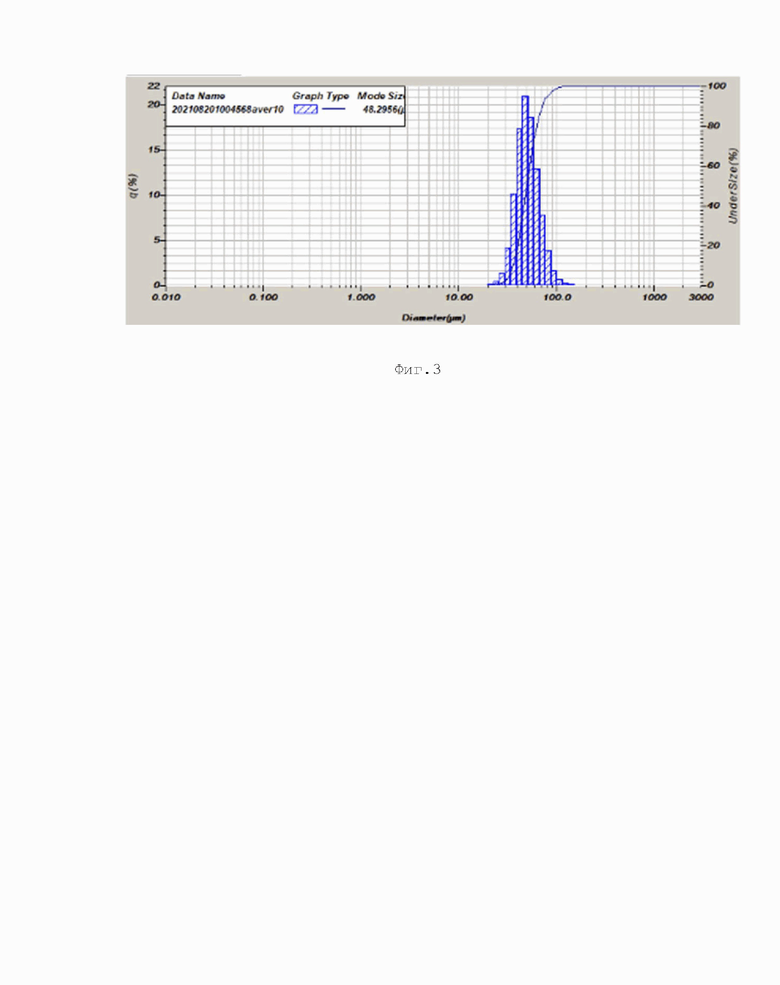

Фиг. 3 Гранулометрический состав целевой фракции порошка полипропилена, полученного по примеру 1.

Фиг. 4 Микрофотография порошка полипропилена, полученного по Примеру 3.

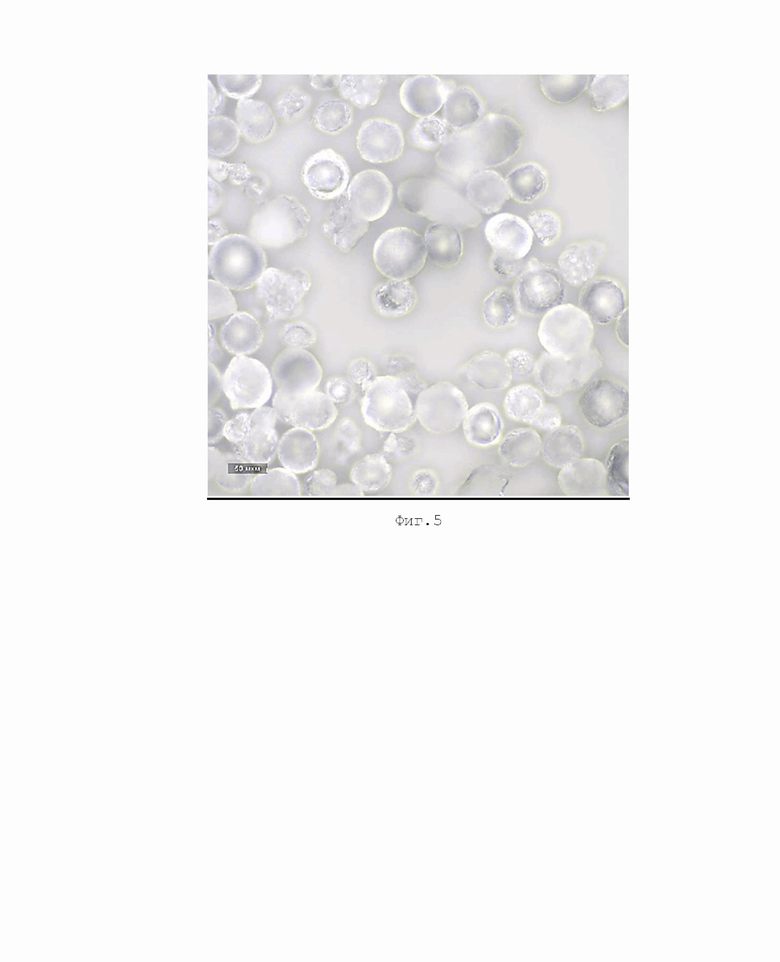

Фиг. 5 Микрофотография порошка полипропилена, полученного по Примеру 9.

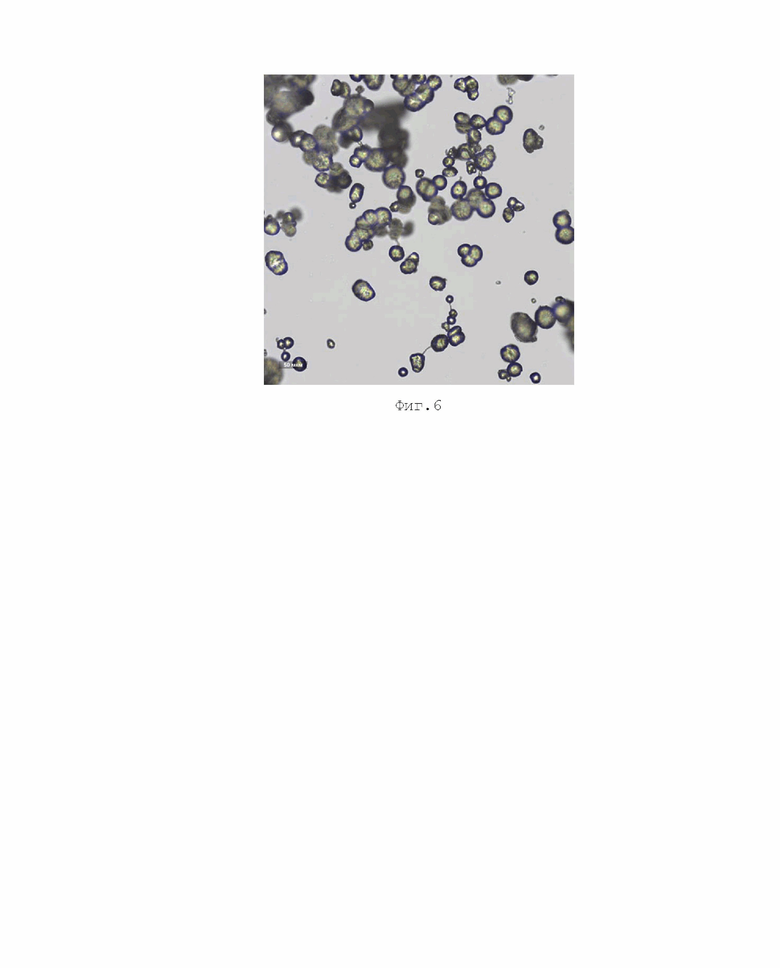

Фиг. 6 Микрофотография порошка полипропилена, полученного по Примеру 13.

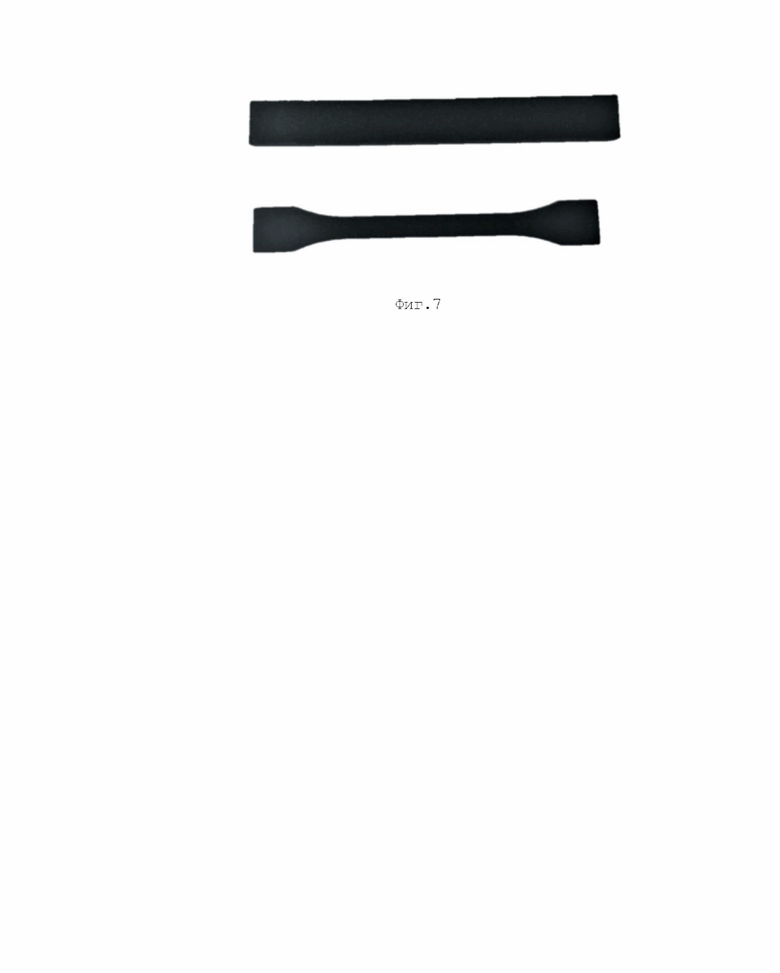

Фиг. 7 Образцы для определения физико-механических свойств, изготовленные методом SLS-печати порошка полипропилена SLS ПП пример 1.

Краткое описание изобретения

Задачей настоящего изобретения является получение порошка полипропилена, обладающего высокой текучестью, оптимальной гранулометрией и морфологией частиц, для его использования в получении 3D-изделий по технологии селективного лазерного спекания (SLS).

Технический результат заключается в получении порошка полипропилена со сферической и/или сфероидальной формой частиц и определенным распределением частиц по размеру в диапазонах D10 = 30 - 45 мкм, D50 = 50 - 65 мкм, D90 = 70 - 85 мкм, что обеспечивает необходимую текучесть и насыпную плотность порошка от 0,35 до 0,48 г/см3 после поверхностной обработки порошка комплексом добавок, включающем в себя стабилизирующие, антистатические и разделительные добавки, и возможность его эффективного применения в процессе 3D-печати методом SLS.

Данная техническая задача решается и достижение технического результата обеспечивается благодаря полипропиленовой композиции в виде порошка для получения изделий методом 3D-печати с использованием технологии селективного лазерного спекания, содержащей:

А - гомополимер пропилена,

В - нуклеирующую добавку,

где полипропиленовая композиция представляет собой порошок, характеризующийся распределением частиц по размерам: D10 = 30 - 45 мкм, D50 = 50 - 65 мкм, D90 = 70 - 85 мкм и показателями сферичности и округлости частиц порошка не менее 0,80 условных единиц, при этом, после поверхностной обработки порошка комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки, порошок характеризуется насыпной плотностью от 0,35 до 0,48 г/см3.

Данная техническая задача решается и достижение технического результата обеспечивается также способом получения указанной выше полипропиленовой композиции в виде порошка, включающим по меньшей мере одну стадию растворения гранул полипропилена в среде органического растворителя, представляющего собой углеводородный алифатический или ароматический растворитель, с использованием нуклеирующей добавки и последующую контролируемую кристаллизацию полипропилена с получением полипропиленовой композиции в виде порошка. То есть, путем переосаждения полипропилена из его раствора в органическом растворителе в присутствии нуклеирующих добавок, предпочтительно в качестве, которых применяют органические соединения (нуклеаторы), хорошо известные из уровня техники в области переработки полипропилена в расплаве.

Авторами настоящего изобретения неожиданно было обнаружено, что при кристаллизации полипропилена из раствора в определенных условиях, обеспечивающих формирование частиц порошка в форме, близкой к сферической, присутствие органических нуклеаторов позволяет контролировать размеры получаемых частиц порошка, несмотря на относительно низкую концентрацию полипропилена в растворе (менее 10 мас.%).

Полученную полипропиленовую композиция применяют для изготовления изделий методом 3D-печати с использованием технологии селективного лазерного спекания.

Подробное описание изобретения

В соответствии с настоящим изобретением полипропиленовая композиция в виде порошка для получения изделий методом 3D-печати с использованием технологии селективного лазерного спекания, содержит:

А - гомополимер пропилена,

В - нуклеирующую добавку,

где полипропиленовая композиция представляет собой порошок, характеризующийся распределением частиц по размерам: D10 = 30 - 45 мкм, D50 = 50 - 65 мкм, D90 = 70 - 85 мкм и показателями сферичности и округлости частиц порошка не менее 0,80 условных единиц, при этом, после поверхностной обработки порошка комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки, порошок характеризуется насыпной плотностью от 0,35 до 0,48 г/см3.

В предпочтительном варианте изобретения в качестве нуклеирующей добавки используются органические соединения, известные как альфа- или бета- нуклеаторы полипропилена.

В наиболее предпочтительном варианте изобретения в качестве нуклеирующей добавки используются бензоат натрия или тетрагидрофталат кальция, или 1,3,5-трис(2,2-диметилпропиониламинобензол). В еще более предпочтительном варианте используют бета-нуклеирующую добавку тетрагидрофталат кальция.

В предпочтительном варианте изобретения содержание нуклеирующей добавки по отношению к массе гомополимера пропилена составляет от 0,01 до 0,15, мас.%, и зависит как от вида используемого нуклеатора, так и от содержания гомополимера полипропилена.

В соответствии с настоящим изобретением полипропилен, пригодный для получения порошка по данному изобретению, представляет собой изотактический гомополимер пропилена, полученный по любому, известному из уровня техники способу, и характеризующийся значениями показателя текучести расплава ПТР 230°С/2,16 кг в диапазоне от 3 до 50 г/10 мин, предпочтительно, от 20 до 30 г/10 мин. Полипропилен с обозначенными характеристиками, в отличие от полипропилена, используемого в документе, приведенном в уровне техники US10920025 (CHINA PETROLEUM & CHEM CORP (CN); от 13.10.2015), является высокомолекулярным полимером, что обеспечивает высокий уровень физико-механических характеристик получаемых изделий.

В наиболее предпочтительном варианте изобретения порошок поверхностно обработан комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки.

В предпочтительном варианте изобретения содержание полипропилена по отношению к общей массе поверхностно обработанной композиции составляет от 98,55 до 99,10 мас.%.

В предпочтительном варианте изобретения порошок полипропиленовой композиции, обработанный поверхностными добавками, характеризуется индексом Хауснера не более 1,25 ед.

Стабилизирующие добавки предназначены для повышения стойкости полипропилена к термоокислительному старению в процессах производства изделия и его дальнейшей эксплуатации. Кроме того, наличие стабилизирующих добавок в порошке полипропилена обеспечивает возможность его повторного использования в технологических циклах 3D-печати. В наиболее предпочтительном варианте изобретения в комплексе добавок в качестве стабилизирующих добавок используются антиоксиданты фенольной природы, например, пентаэритритол тетраксис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), известный под торговой маркой Irganox 1010, в смеси со стабилизаторами переработки фосфитной природы, например, трис(2,4-ди-трет.-бутилфенил) фосфит, известный под торговой маркой Irgafos 168. В еще более предпочтительном варианте изобретения в комплексе добавок в качестве стабилизирующих добавок используется смесь антиоксидантов классов пространственно-затрудненных фенолов и фосфитов в соотношении от 1:1 до 1:2. Примером используемой смеси стабилизирующих добавок является смесь антиоксидантов Irganox 1010 и Irgafos 168 в соотношении 1:2, известная под торговой маркой IrganoxB215.

В предпочтительном варианте изобретения суммарное содержание стабилизирующих добавок по отношению к общей массе порошка составляет от 0,25 до 0,35 мас.%.

Необходимость обработки порошка полипропилена антистатической добавкой связана с характерными для полипропилена диэлектрическими свойствами, что приводит к накоплению на поверхности частиц порошка электрических зарядов и снижает его способность к свободному течению. В качестве антистатических добавок могут быть использованы известные из уровня техники добавки органической и неорганической природы. В наиболее предпочтительном варианте изобретения в комплексе добавок в качестве антистатической добавки используется технический углерод. Предпочтительно, технический углерод характеризуется размером отдельных частиц не более 30 нм, например, марки УМ 76.

В предпочтительном варианте изобретения содержание технического углерода по отношению к общей массе порошка полипропилена составляет от 0,25 до 0,35 мас.%.

Разделительные добавки способствуют разделению частиц порошка полипропилена друг от друга, что также способствует улучшению способности порошка к свободному течению. Для этой цели известно использование неорганических частиц размером менее 1 мкм, например, таких как аморфный диоксид кремния, и/или стеараты металлов, например, стеарата кальция.

В предпочтительном варианте изобретения в комплексе добавок в качестве разделительных добавок используется наноразмерный аморфный оксид кремния и стеарат кальция.

В предпочтительном варианте изобретения аморфный оксид кремния содержится в количестве от 0,25 до 0,5 мас.% по отношению к общей массе порошка полипропилена.

В предпочтительном варианте изобретения в комплексе добавок в качестве разделительных добавок используется стеарат кальция.

В предпочтительном варианте изобретения стеарат кальция содержится в количестве от 0,05 до 0,1 мас.% по отношению к общей массе порошка полипропилена.

Настоящее изобретение также относится к способу получения указанной выше полипропиленовой композиции в виде порошка, включающему по меньшей мере одну стадию растворения гранул полипропилена в среде органического растворителя, представляющего собой углеводородный алифатический или ароматический растворитель, с использованием нуклеирующей добавки и последующую контролируемую кристаллизацию полипропилена с получением полипропиленовой композиции в виде порошка.

В предпочтительном варианте изобретения способ осуществляют в атмосфере азота и в течение всего способа растворения и охлаждения поддерживается давление в реакторе 0,1 - 0,5 бар.

На первой стадии способа в предпочтительном варианте смесь органического растворителя, полипропилена, нуклеирующей добавки и, необязательно, стабилизирующей добавки нагревается в емкости до температуры 130 - 180°С, предпочтительно 140 - 160°С в атмосфере азота и при постоянном перемешивании со скоростью мешалки 200 - 400 об/мин.

В предпочтительном варианте изобретения на первой стадии способа используют стабилизирующую добавку, предназначенную для предотвращения деструкции полимера, и в качестве нее предпочтительно могут быть использованы известные стабилизаторы полимеров класса пространственно-затрудненных фенолов, например, такой, как

тетраксис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), известный под торговой маркой Irganox 1010.

В предпочтительном варианте изобретения содержание стабилизирующей добавки по отношению к общей массе раствора составляет от 0,05 до 0,2, предпочтительно от 0,1 до 0,15 мас.%.

В предпочтительном варианте изобретения полипропилен, пригодный для получения порошка по данному изобретению, представляет собой изотактический гомополимер пропилена, полученный по любому известному из уровня техники способу и характеризующийся значениями ПТР 230°С/2,16 кг в диапазоне от 3 до 50 г/10 мин, предпочтительно от 20 до 30 г/10 мин. Полипропилен с обозначенными характеристиками, в отличие от полипропилена, используемого в документе, приведенном в уровне техники US10920025 (CHINA PETROLEUM & CHEM CORP (CN); от 13.10.2015), является высокомолекулярным полимером, что обеспечивает высокий уровень физико-механических характеристик получаемых изделий.

В предпочтительном варианте изобретения содержание полипропилена по отношению к общей массе раствора составляет от 4 до 12, предпочтительно от 5 до 10 мас.%.

В предпочтительном варианте изобретения в качестве углеводородных алифатических или ароматических растворителей. могут быть использованы: орто-, мета- или пара- ксилолы или их смесь, нормальные или изомерные алифатические углеводороды С10-С16.

В предпочтительном варианте изобретения в качестве нуклеирующей добавки используются органические соединения, известные как альфа- либо бета-нуклеаторы полипропилена: бензоат натрия, или тетрагидрофталат кальция, или 1,3,5-трис(2,2-диметилпропиониламинобензол).

В предпочтительном варианте изобретения содержание нуклеирующей добавки по отношению к общей массе раствора составляет от 0,0005 до 0,008 мас.%, предпочтительно от 0,0006 до 0,007 мас.%, и зависит как от вида используемого нуклеатора, так и от содержания полипропилена в растворе. При этом результирующее содержание нуклеирующей добавки по отношению к массе полипропилена составляет от 0,01 до 0,15 мас.%.

С целью наиболее эффективной гомогенизации раствора полипропилена, в наиболее предпочтительном варианте, после стадии нагрева, осуществляется выдержка раствора при температуре 140-160°C в течение времени от 60 до 90 мин. Далее раствор охлаждается с произвольной скоростью до температуры раствора 120-130°С. После чего перемешивание прекращается и осуществляется выдержка раствора при температуре 120-130°С в течение времени от 60 до 90 мин.

Важным аспектом реализации процесса по настоящему изобретению является осуществление контролируемой кристаллизации полипропилена в условиях, исключающих течение раствора полимера на любом этапе его охлаждения. Ранее, в документе US4510305 (CHINA PETROLEUM & CHEM CORP (CN); от 13.10.2015), уже отмечалась необходимость сохранения раствора полимера в процессе кристаллизации в состоянии покоя для получения гранулоподобных частиц, так как полипропилен, осаждающийся из двигающейся жидкости, формирует нитевидные или пленочные образования. При этом, предпочтительным способом воплощения изобретения в US4510305 (CHINA PETROLEUM & CHEM CORP (CN); от 13.10.2015), с целью предотвращения возможности конвективного перемещения слоев раствора в объеме реактора вследствие неравномерного нагрева, является перемещение горячего раствора в необогреваемую, или слабонагреваемую емкость, в которой раствор остается в состоянии покоя до окончания осаждения полимера. Однако, в таком варианте реализации процесса раствор полипропилена при охлаждении переходит в студнеобразное состояние, которое существенно затрудняет дальнейшие технологические операции (выгрузку, фильтрование).

В настоящем изобретении предусматривается охлаждение раствора полипропилена в состоянии покоя, но при этом перемещение раствора в другую емкость допускается после окончания его перемешивания при температуре 140-160°С в течение 60-90 мин, и при условии, что температура раствора, принимающей емкости и транспортных путей, по которым осуществляется перемещение раствора, составляет не менее 130°С.

После выдержки раствора при температуре 120-130°С осуществляется его дальнейшее охлаждение, которое происходит в состоянии покоя, без перемешивания, со скоростью охлаждения не менее 2,0°С/мин, предпочтительно, не менее 2,5°С/мин до достижения температуры 50 - 35°С. При данной температуре осаждение полипропилена завершается, и, с целью эффективной выгрузки получившегося порошка из реактора, осуществляется его суспендирование в объеме растворителя путем включения мешалки и перемешивания смеси при скорости не более 260 об/мин в течение времени 5-10 мин.

Далее осуществляется отделение порошка полипропилена от растворителя фильтрованием с использованием любого стандартного предназначенного для этого оборудования. Необязательно, проводится промывка порошка нефрасом или другим низкокипящим растворителем и сушка порошка до полного удаления растворителя. Сушка порошка в предпочтительном варианте изобретения может осуществляться либо на воздухе в слое порошка толщиной 2-5 см, либо в термошкафу при температуре 70-80°С в атмосфере азота (с целью предотвращения окислительной деструкции порошка полипропилена в условиях отсутствия в нем стабилизирующих добавок). Следующим этапом является механическое измельчение высушенного порошка для разрушения образовавшихся агломератов. Для измельчения в предпочтительном варианте изобретения используется любое стандартное оборудование, предназначенное для измельчения полимеров, типа ножевых мельниц.

Измельченный порошок полипропилена подвергается рассеву с применением набора сит, обеспечивающих выделение целевой фракции с размерами частиц в диапазоне от 20 до 100 мкм.

Результатом осуществления способа получения порошка по изобретению является получение целевой фракции порошка с размерами частиц от 20 до 100 мкм в количестве от 80 до 95 мас.% от общей массы порошка полипропилена. При этом форма полученных частиц близка к сферической, либо к сфероидальной (в случае образования слипшихся частиц), и показатели сферичности и округлости частиц порошка составляют не менее 0,80 условных единиц. Порошок полипропилена целевой фракции характеризуется следующим распределением частиц по размерам: D10 = 30 - 45 мкм, D50 = 50 - 65 мкм, D90 = 70 - 85 мкм.

С целью дальнейшего эффективного применения полученного порошка в процессе печати методом селективного спекания целевая фракция порошка в предпочтительном варианте изобретения подвергается поверхностной обработке комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки. Обработка порошка комплексом добавок в предпочтительном варианте изобретения осуществляется в высокоскоростном смесителе при скорости вращения ножей от 1000 до 4500 об/мин в течение времени от 10 до 15 мин;

Стабилизирующие добавки предназначены для повышения стойкости полипропилена к термоокислительному старению в процессах производства изделия и его дальнейшей эксплуатации. Кроме того, наличие стабилизирующих добавок в порошке полипропилена обеспечивает возможность его повторного использования в технологических циклах 3D-печати.

В наиболее предпочтительном варианте изобретения в комплексе добавок в качестве стабилизирующих добавок используются антиоксиданты фенольной природы, например, пентаэритритол тетраксис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), известный под торговой маркой Irganox 1010, в смеси со стабилизаторами переработки фосфитной природы, например, трис(2,4-ди-трет.-бутилфенил) фосфит, известный под торговой маркой Irgafos 168. В еще более предпочтительном варианте изобретения в комплексе добавок в качестве стабилизирующих добавок используется смесь антиоксидантов классов пространственно-затрудненных фенолов и фосфитов в соотношении от 1:1 до 1:2. Примером используемой смеси стабилизирующих добавок является смесь антиоксидантов Irganox 1010 и Irgafos 168 в соотношении 1:2, известная под торговой маркой Irganox B215. При этом суммарное содержание стабилизирующих добавок по отношению к общей массе порошка составляет от 0,25 до 0,35 мас.%.

Необходимость обработки порошка полипропилена антистатической добавкой связана с характерными для полипропилена диэлектрическими свойствами, что приводит к накоплению на поверхности частиц порошка электрических зарядов, и снижает его способность к свободному течению. В качестве антистатических добавок могут быть использованы известные из уровня техники добавки органической и неорганической природы.

В наиболее предпочтительном варианте изобретения в комплексе добавок в качестве антистатической добавки используется технический углерод. Предпочтительно, технический углерод характеризуется размером отдельных частиц не более 30 нм, например, марки УМ 76.

При этом содержание технического углерода по отношению к общей массе порошка полипропилена составляет от 0,25 до 0,35 мас.%.

Разделительные добавки способствуют разделению частиц порошка полипропилена друг от друга, что также способствует улучшению способности порошка к свободному течению. Для этой цели известно использование неорганических частиц размером менее 1 мкм, например, таких как аморфный диоксид кремния и/или стеараты металлов, например, стеарата кальция.

В предпочтительном варианте изобретения в комплексе добавок в качестве разделительных добавок используется наноразмерный аморфный оксид кремния и стеарат кальция.

В предпочтительном варианте изобретения аморфный оксид кремния содержится в количестве от 0,25 до 0,5 мас.% по отношению к общей массе порошка полипропилена.

В предпочтительном варианте изобретения в комплексе добавок в качестве разделительных добавок используется стеарат кальция.

В предпочтительном варианте изобретения стеарат кальция содержится в количестве от 0,05 до 0,1 мас.% по отношению к общей массе порошка полипропилена.

Порошок полипропилена по изобретению, поверхностно обработанный указанным выше комплексом добавок, характеризуется насыпной плотностью от 0,35 до 0,48 г/см3

Настоящее изобретение также относится к применению указанной полипропиленовой композиции для изготовления изделий методом 3D-печати с использованием технологии селективного лазерного спекания.

Настоящее изобретение, кроме того, относится к применению указанной полипропиленовой композиции, полученной по указанному способу, для изготовления изделий методом 3D-печати с использованием технологии селективного лазерного спекания.

Настоящее изобретение также относится к изделию, изготовленному из указанной полипропиленовой композиции способом селективного лазерного спекания.

Композиция полипропилена в виде порошка по изобретению может применяться для получения 3D-изделий в различных отраслях. Для производства самостоятельных готовых к эксплуатации изделий, быстрого создания функциональных прототипов, тестовых образцов для испытания продукции. С помощью технологии селективного лазерного спекания с использованием порошка полипропилена можно печатать партии запчастей для автомобильной и машиностроительной индустрии; подвижные петли и зажимы, крепежные элементы, всевозможные уплотнители и коннекторы технического назначения; технологическую оснастку для изготовления строительных материалов и т.д. Применение композиции полипропилена в виде порошка по настоящему изобретению не ограничено сферами применения или сложностью конструкций и может использоваться для получения изделий по заданным параметрам дизайн-модели изделия и в соответствии с техническими характеристиками 3D-принтеров.

Осуществление изобретения

В приведенных ниже примерах осуществления изобретения, иллюстрирующих, но не ограничивающих его, использованы следующие соединения:

1. Гомополимер полипропилена с ПТР 230°С/2,16 кг 27 г/10 мин (РРН270FF) и с ПТР 230°С/2,16 кг 3 г/10 мин (РРН030GP), производства компании Сибур;

2. Растворители:

- нефрас С2-80/120 высший сорт по ТУ 38.401-67-108-92;

- п-ксилол «чистый» ТУ 2631-103-44493179-06;

- ксилол нефтяной марка А ГОСТ 9410-78;

3. Добавки:

- нуклеирующие добавки бензоат натрия Palmarole Mi.Na.08, тетрагидрофталат кальция Sypax NAB-82, 1,3,5-трис(2,2-диметилпропиониламинобензол) Irgaclear 386XT;

- технический углерод УМ 76;

- оксид кремния Ковелос 35/01 ТБ

- стеарат кальция;

- стабилизаторы Irganox 1010, Irganox В215;

Образец сравнения: коммерческий порошок полиамида для SLS-печати PA 2200 (EOS GmbH).

Основной процесс включает следующие стадии:

1. Производился нагрев смеси полипропилена, добавок и растворителя до 140 -167°С при перемешивании с частотой вращения мешалки 200 мин-1 и выдержка раствора при этой температуре в течение 60 минут.

2. Далее перемешивание останавливалось и полученный раствор полимера охлаждался до температуры 120°С со скоростью охлаждения 0,7 - 2,5°С/мин. При 120°С производилась выдержка раствора в течение 30 - 60 минут, после чего раствор охлаждался до температуры 50оС со скоростью 1,0 - 3,0°С/мин. Перед выгрузкой из реактора осажденного порошка с целью его суспендирования в объеме растворителя включалась мешалка, после чего суспензия порошка выгружалась из реактора через донный клапан.

3. Осадок отфильтровывался и, опционально, с целью отмывки от ксилола, промывался нефрасом. Полученный порошок сушился на воздухе или под током азота в сушильном шкафу, после чего измельчался с применением лабораторной ножевой мельницы IKA A11. Измельченный порошок при необходимости дополнительно сушился в вакуумном шкафу при 70°С, после чего порошок подвергался просеиванию через набор сит с диаметром отверстий 160, 100 и 20 мкм с отбором целевой фракции порошка с размерами частиц от 20 до 100 мкм.

4. Обработка поверхности порошка сухими добавками с целью снижения слеживаемости порошка, повышения его сыпучести и текучести, а также придания ему антистатических свойств и стабилизации полипропилена против термоокислительного старения. Поверхность частиц ПП обрабатывается комплексом добавок, включающим:

- стеарат кальция,

- комплексный антиоксидант типа Irganox B215,

- микроразмерный аморфный оксид кремния,

- технический углерод.

Для обработки поверхности частиц использовался высокоскоростной смеситель Henschel FM10. В него последовательно загружались навески порошка ПП и добавок, согласно рецептуры, перемешивание осуществлялось в течение 10 мин при скорости вращения ножей 4000 об/мин.

Методы исследований

1. Оценку формы и размеров частиц полипропиленового порошка осуществляли с помощью оптической микроскопии с применением оптического микроскопа Leica DM2700M при увеличении 200х.

2. Определение распределения частиц порошка по размерам осуществляли как с помощью ситового метода (определение количества целевой фракции), так и с помощью лазерного анализатора размера частиц Horiba LA95002.

3. Определение насыпной плотности и числа Хауснера (эмпирического показателя, характеризующего текучесть порошков) проводили с помощью мерного цилиндра объемом 50 мл и с ценой деления 2,5 мл. Во взвешенный цилиндр через воронку с широким горлом свободно засыпали порошок, объемом 40-45 мл. Отмечали точный объем порошка по шкале цилиндра и масса цилиндра с порошком. Масса порошка рассчитывали как разницу между весом пустого и наполненного цилиндра. Затем цилиндр закрывали пробкой и устанавливали на платформу просеивающей машины Retsch as200, на которой закрепляли крышкой. Цилиндр с порошком подвергали обработке вибрацией с интенсивностью 1,5 по шкале прибора в течение 10 минут. По истечении указанного времени фиксировали объём порошка. Насыпную плотность (г/см3) и число Хауснера рассчитывалиь по следующим формулам:

,

,

где

m - масса порошка, г

V - объем порошка, замеренный по шкале мерного цилиндра, см3;

Как отмечено в публикации Joan A.H. de Jong, Alex C. Hoffmann, Hendrikus J. Finkers Properly Determine Powder Flowability to Maximize Plant Output//Chemical Engineering Progress. - 1999. - 95. - рp. 25-34., значение числа Хауснера менее 1,25 характеризует порошок как свободно текучий.

Определение округлости и сферичности частиц производили с применением методики, описанной в ГОСТ 51761-2013 (п. 8.4, метод Б). на основе визуальной оценки формы частиц на полученных фотографиях путем сравнения с диаграммой Крумбьена-Шлосса (фиг. 1).

Для оценки формы использовали фотографии, полученные с увеличением 200х. На фотографиях произвольно выбирали ряд индивидуальных частиц в количестве 20 - 25 шт., границу которых выделяли путем обработки фотографий в графическом редакторе.

Форму каждой частицы сопоставляли с формами частиц диаграммы Крумбьена-Шлосса и определяли ее степень сферичности и округлости. Далее вычисляли среднее арифметическое значение сферичности и округлости оцененного набора данных.

Пример 1

В реактор Buchi объемом 5 л, снабженный мешалкой и термостатирующей рубашкой, поместили навеску пара-ксилола в количестве 2700 г, полипропилена марки PPH 270GP в количестве 135 г (4,7 мас.% от общей массы раствора), бензоата натрия (Mi.Na.08) в количестве 0,0189 г (0,00067 мас.% от общей массы раствора и 0,014 мас.% от массы полипропилена) и стабилизирующую добавку Irganox 1010 в количестве (0,1 мас.% от общей массы раствора). Обменяли газовую фазу с воздуха на азот, нагрели растворитель с полимером и добавками при перемешивании со скоростью вращения мешалки 200 об/мин до 140°С и выдержали раствор в течение 60 минут при этой температуре для обеспечения получения гомогенного раствора полимера. Остановили перемешивание и охладили растворитель с растворенным полимером до 120°С со скоростью охлаждения 2°С/мин. Произвели выдержку раствора при 120°С в течении 30 минут, после чего охладили его до 50°С со скоростью 2°С/мин. По достижении температуры раствора 50°С включили мешалку для суспендирования осажденного порошка в растворителе и выгрузили суспензию порошка из реактора.

После отфильтровывания порошка на лабораторном нутч-фильтре, промывки его нефрасом, высушивания и измельчения порошка с применением лабораторной ножевой мельницы IKA A11, произвели фракционирование полученного порошка с использованием сит с диаметром отверстий 500, 160, 100 и 20 мкм.

Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 1,3, 1,7 и 97,0 мас.% соответственно.

Полученная с помощью оптического микроскопа при увеличении 200х микрофотография порошка целевой фракции 20-100 мкм, приведенная на фиг. 2, демонстрирует, что форма частиц является сферической, или сфероидальной. Показатели округлости и сферичности частиц порошка составляют 0,80 и 0,80 единиц соответственно. Распределение частиц целевой фракции порошка полипропилена по размеру, определенное с помощью лазерного анализатора, приведено на фиг. 3, и характеризуется следующими размерами частиц: D10 36,1 мкм, D50 50,3 мкм, D90 72,8 мкм (span 0,73).

Пример 2

Образец порошка по Примеру 2 получен способом, аналогичным описанному для Примера 1, за исключением используемого типа нуклеатора: использован нуклеатор тетрагидрофталат кальция (Sypax NAB-82) в количестве 0,0189 г (0,0067 % мас. от общей массы раствора и 0,14 мас.% от массы полипропилена). Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 2,1, 2,5 и 95,4 % соответственно.

Порошок полипропилена, полученный по Примеру 2 характеризуется следующими размерами частиц целевой фракции: D10 31,1 мкм, D50 61,4 мкм, D90 82,1 мкм (span 0,83). Показатели округлости и сферичности частиц порошка составляют 0,84 и 0,80 единиц соответственно.

Пример 3 (сравнительный)

Образец порошка по Примеру 3 получен способом, аналогичным описанному для Примера 1, за исключением времени выдержки при 120°С: время выдержки составило 0 мин. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 3,2, 2,0 и 94,8 % соответственно. Порошок полипропилена, полученный по Примеру 3 характеризуется следующими размерами частиц целевой фракции: D10 61,9 мкм, D50 84,1 мкм, D90 115,7 мкм (span 0,64). Показатели округлости и сферичности частиц порошка составляют 0,73 и 0,75 единиц соответственно.

В порошке полипропилена, полученного по Примеру 3 увеличивается количество слипшихся частиц, как это видно на микрофотографии, приведенной на фиг. 4, что закономерно приводит к увеличению суммарного содержания фракции с размерами частиц более 100 мкм и снижению выхода целевой фракции 20-100 мкм относительно выхода целевой фракции в Примере 1, а также к ухудшению характеристик формы частиц (снижению показателей округлость и сферичность).

Пример 4

Образец порошка по Примеру 4 получен способом, аналогичным описанному для Примера 1, за исключением времени выдержки при 120°С: время выдержки составило 60 мин. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 0,7, 2,5 и 96,7 % соответственно.

Порошок полипропилена, полученный по Примеру 4 характеризуется следующими размерами частиц целевой фракции: D10 41,3 мкм, D50 55,7 мкм, D90 77,0 мкм (span 0,64). Показатели округлости и сферичности частиц порошка составляют 0,88 и 0,82 единиц соответственно.

Увеличение времени выдержки при температуре 120°С способствует уменьшению количества слипшихся частиц, что приводит к повышению показателей округлости и сферичности частиц. Предположительно этот эффект связывается с релаксацией полимерных макроцепей в растворе после отключения перемешивания. В процессе перемешивания раствора макроцепи расправляются и ориентируются в направлении гидродинамического поля, такая конформация макромолекул при кристаллизации повышает вероятность вовлечения одной макромолекулы в два и более кристаллита, и, соответственно, сращивания формирующихся частиц между собой. Выдержка при 120°С дает возможность релаксации вытянутых макроцепей в глобулярную форму, способствуя уменьшению взаимодействия макромолекул друг с другом в процессе кристаллизации.

Пример 5 (сравнительный)

Образец порошка по Примеру 5 получен способом, аналогичным описанному для Примера 1, за исключением скорости охлаждения раствора: в данном примере охлаждение осуществлялось со скоростью 1,5°/мин в диапазоне температур 140-70°С, и 0,8°/мин в диапазоне 70-50°С, с выдержкой в течение 40 мин при 70°С, при этом отсутствовала выдержка при температуре 120°С. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 5,2, 17,1 и 77,7 % соответственно. Порошок полипропилена, полученный по Примеру 5 характеризуется следующими размерами частиц целевой фракции: D10 46,8 мкм, D50 70,1 мкм, D90 100,7 мкм (span 0,77). Показатели округлости и сферичности частиц порошка составляют 0,61 и 0,68 единиц соответственно.

Пример 6 (сравнительный)

Образец порошка по Примеру 6 получен способом, аналогичным описанному для Примера 1, за исключением скорости охлаждения раствора: в данном примере охлаждение осуществлялось со скоростью 1,5°/мин в диапазоне температур 140-120°С, и 0,8°/мин в диапазоне 120-50°С, с выдержкой в течение 30 мин при 120°С.

Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 3,0, 7,3 и 89,7 % соответственно. Порошок полипропилена, полученный по Примеру 6 характеризуется следующими размерами частиц целевой фракции: D10 37,9 мкм, D50 54,6 мкм, D90 81,3 мкм (span 0,79). Показатели округлости и сферичности частиц порошка составляют 0,79 и 0,80 единиц соответственно.

Пример 7 (сравнительный)

Образец порошка по Примеру 7 получен способом, аналогичным описанному для Примера 1, за исключением концентрации полимера, содержания и типа используемого нуклеатора и скорости охлаждения раствора: в данном примере содержание полипропилена PPH270GP в растворе составило 189 г (6,5 % мас. от общей массы раствора), содержание нуклеатора тетрагидрофталата кальция (Sypax NAB-82) составило 0,14 г (0,0048 % мас. от общей массы раствора и 0,074 мас.% от массы полипропилена), охлаждение осуществлялось со скоростью 0,9°/мин в диапазоне температур 140-120°С, и 0,7°/мин в диапазоне 120-50°С, с выдержкой в течение 30 мин при 120°С. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 1,9, 24,2 и 73,9 % соответственно. Порошок полипропилена, полученный по Примеру 7 характеризуется следующими размерами частиц целевой фракции: D10 61,6 мкм, D50 84,3 мкм, D90 113,9 мкм (span 0,62). Показатели округлости и сферичности частиц порошка составляют 0,72 и 0,75 единиц соответственно.

Примеры 5-7 демонстрируют негативное влияние снижения скорости охлаждения на морфологию и гранулометрию получаемого порошка вследствие образования большего количества агломерированных частиц меньшего единичного размера. Предположительно, в условиях быстрого охлаждения скорость кристаллизации полимера превышает скорость генерации центров кристаллизации путем самонуклеации полимера, и кристаллизация происходит преимущественно на центрах кристаллизации, обеспечиваемых нуклеирующими добавками, что дает в итоге более крупные и однородные по размеру частицы порошка.

Пример 8

Образец порошка по Примеру 8 получен способом, аналогичным описанному для Примера 1, за исключением содержания полипропилена: количество полипропилена PPH270GP в растворе составило 189 г (6,5 % мас. от общей массы раствора). При этом содержание нуклеатора бензоата натрия (Mi.Na.08) составляет 0,00065 мас.% от общей массы раствора и 0,010 мас.% от массы полипропилена. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 3,2, 2,6 и 94,2 % соответственно.

Порошок полипропилена, полученный по Примеру 8 характеризуется следующими размерами частиц целевой фракции: D10 41,1 мкм, D50 58,5 мкм, D90 84,4 мкм (span 0,74). Показатели округлости и сферичности частиц порошка составляют 0,80 и 0,85 единиц соответственно.

Повышенная концентрация полипропилена в растворе приводит к образованию в реакторе большого объема суспендированного порошка и к затруднению выгрузки продукта: вместо одномоментного слива суспензии порошка из реактора требуется дополнительная промывка реактора растворителем для выгрузки оставшегося в реакторе порошка.

Пример 9 (сравнительный)

Образец порошка по Примеру 9 получен способом, аналогичным описанному для Примера 1, за исключением использования нуклеатора: в данном примере порошок получен без применения нуклеатора. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 7,8, 17,7 и 74,5 % соответственно. Порошок полипропилена, полученный по Примеру 9 характеризуется следующими размерами частиц целевой фракции: D10 49,6 мкм, D50 72,7 мкм, D90 104,6 мкм (span 0,76). Показатели округлости и сферичности частиц порошка составляют 0,72 и 0,79 единиц соответственно.

Порошок полипропилена, полученный без использования нуклеатора отличается увеличенными размерами частиц, как это видно на фиг. 5, что отражается на снижении выхода целевой фракции 20-100 мкм до 74,5 % мас.

Пример 10

Образец порошка по Примеру 10 получен способом, аналогичным описанному для Примера 1, за исключением вида использованного растворителя: вместо химически чистого п-ксилола в качестве растворителя использовался ксилол нефтяной марки А, представляющего собой смесь изомеров ксилола с примесью метилэтилбензола. Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 2,3, 2,2 и 95,5 % соответственно. Порошок полипропилена, полученный по Примеру 10 характеризуется следующими размерами частиц целевой фракции: D10 39,2 мкм, D50 54,1 мкм, D90 76,9 мкм (span 0,70). Показатели округлости и сферичности частиц порошка составляют 0,89 и 0,85 единиц соответственно.

Изменение состава растворителя не повлияло на характеристики получаемого порошка.

Пример 11 (сравнительный)

Образец порошка по Примеру 11 получен способом, аналогичным описанному для Примера 1, за исключением содержания нуклеатора: количество нуклеатора бензоата натрия (Mi.Na.08) в растворе составило 0,011 г (0,0004 % мас. от общей массы раствора и 0,008 мас.% от массы полипропилена). Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 7,3, 16,1 и 76,6 % соответственно. Порошок полипропилена, полученный по Примеру 11 характеризуется следующими размерами частиц целевой фракции: D10 47,0 мкм, D50 66,1 мкм, D90 94,6 мкм (span 0,72).

Пониженное содержание нуклеатора привело к увеличению количества слипшихся частиц и, соответственно к снижению выхода целевой фракции порошка.

Пример 12

Образец порошка по Примеру 12 получен способом, аналогичным описанному для Примера 1, за исключением вида использованного нуклеатора: использован нуклеатор 1,3,5-трис(2,2-диметилпропиониламинобензол) (Irgaclear 386XT) в количестве 0,027 г (0,001 % мас. от общей массы раствора и 0,020 мас.% от массы полипропилена). Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 4,3, 5,4 и 90,3 % соответственно. Порошок полипропилена, полученный по Примеру 12 характеризуется следующими размерами частиц целевой фракции: D10 36,2 мкм, D50 55,8 мкм, D90 87,0 мкм (span 0,91). Показатели округлости и сферичности частиц порошка составляют 0,87 и 0,86 единиц соответственно.

Пример 13 (сравнительный)

Образец порошка по Примеру 13 получен способом, аналогичным описанному для Примера 1, за исключением вида использованного полипропилена и вида использованного нуклеатора: использован полипропилен марки РРН030GP с ПТР 230°С/2,16 кг 3 г/10 мин и нуклеатор тетрагидрофталат кальция (Sypax NAB-82) в количестве 0,189 г (0,0067 % мас. от общей массы раствора и 0,14 мас.% от массы полипропилена). Количественное содержание выделенных фракций порошка с размерами в диапазонах 160-500 мкм, 100-160 мкм и 20-100 мкм составило 1,8 10,1 и 88,1 % соответственно.

Порошок полипропилена, полученный по Примеру 13 характеризуется следующими размерами частиц целевой фракции: D10 32,9 мкм, D50 55,0 мкм, D90 95,5 мкм (span 1,14).

Микрофотография целевой фракции порошка, полученного по примеру 13 приведена на фиг. 6. На фотографии видно, что порошок по примеру 13 отличается меньшими размерами единичных частиц и, одновременно, повышенным содержанием слипшихся и агломерированных частиц, что, очевидно, способствовало снижению выхода целевой фракции. Такие изменения морфологии частиц, вероятно, связаны с повышенной молекулярной массой полипропилена с ПТР 230°С/2,16 кг 3 г/10 мин. С одной стороны, с увеличением длины макромолекул повышается скорость самонуклеации полимера в процессе кристаллизации, что приводит к увеличению числа центров кристаллизации, и, соответственно, к уменьшению размеров единичных частиц. С другой стороны, с увеличением длины макромолекул повышается вероятность включения их в более чем один кристаллит, что приводит к сращиванию кристаллитов и повышению образования слипшихся и агломерированных частиц.

В таблице 1 приведены характеристики порошков полипропилена, полученных по примерам 1-11. Для сравнения приведены данные, полученные для коммерческого образца порошка полиамида, успешно используемого в технологии SLS-печати.

сравн.

сравн.

сравн.

сравн.

сравн.

сравн.

сравн.

Приведенные в таблице данные свидетельствуют, что образцы порошка, полученные по изобретению, имеют гранулометрические характеристики аналогичные образцу сравнения. При этом порошок полипропилена по изобретению демонстрирует улучшенные характеристики округлости и сферичности частиц.

Образцы порошка полипропилена, полученные по примерам 1 и 2 были поверхностно обработаны смесью добавок следующего состава: 0,3 мас.% стабилизатора Irganox В215, 0,5 мас.% SiO2 (Ковелос-35/01Б3), 0,3 мас.% технического углерода УМ 76, 0,05 мас.% стеарата кальция. Обработка порошка осуществлялась в высокоскоростном смесителе Henschel FM10. В камеру смесителя загружались последовательно навески порошка полипропилена и добавок, согласно рецептуры, перемешивание поводилось при скорости вращения ножей 4000 об/мин, в течение 10 мин.

Для обработанных порошков были определены и насыпная плотность и число Хауснера, отраженные в таблице 2.

Приведенные в таблице данные свидетельствуют, что образцы порошка, полученные по изобретению, по эксплуатационным характеристикам аналогичны образцу сравнения.

Образец SLS ПП пример 1 был успешно апробирован в процессе SLS-печати на аддитивной машине производства Farsoon Technologies. Напечатанные лопатки по ISO 527-2 (тип образца 1ВА) с общей длиной образца 75 мм, толщиной 2 мм и бруски по ISO 179-1 размером Д:Ш:Т = 80:10:4 мм изображены на фиг. 7. По результатам испытаний этих образцов определены их физико-механические характеристики: прочность при разрыве = 16 МПа, относительное удлинение при разрыве = 1,7 %, модуль упругости при изгибе =1300 Мпа.

Изобретение относится к полипропиленовой композиции, представляющей собой порошок для 3D-печати, который может быть использован для получения изделий методом селективного лазерного спекания (SLS) или технологии послойного сплавления порошка (PBF). Полипропиленовая композиция в виде порошка для получения изделий методом 3D-печати с использованием технологии селективного лазерного спекания содержит: А – гомополимер пропилена с ПТР 230°С/2,16 кг в диапазоне от 3 до 50 г/10 мин, В – нуклеирующую добавку, в качестве которой используются органические соединения, представляющие собой альфа- или бета-нуклеаторы полипропилена, где полипропиленовая композиция представляет собой порошок, характеризующийся распределением частиц по размерам: D10 = 30-45 мкм, D50 = 50-65 мкм, D90 = 70-85 мкм и показателями сферичности и округлости частиц порошка не менее 0,80 условных единиц. При этом после поверхностной обработки порошка комплексом добавок, включающим в себя стабилизирующие, представляющие собой антиоксиданты фенольной природы в смеси со стабилизаторами переработки фосфитной природы, антистатические и разделительные добавки, порошок характеризуется насыпной плотностью от 0,35 до 0,48 г/см3. Также изобретение относится к способу получения полипропиленовой композиции, ее применению и к изделию, изготовленному из нее. Технический результат заключается в получении порошка полипропилена со сферической и/или сфероидальной формой частиц и определенным распределением частиц по размеру в диапазонах D10 = 30-45 мкм, D50 = 50-65 мкм, D90 = 70-85 мкм, что обеспечивает необходимую текучесть и насыпную плотность порошка от 0,35 до 0,48 г/см3 после поверхностной обработки порошка комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки, и возможность его эффективного применения в процессе 3D-печати методом SLS. 5 н. и 35 з.п. ф-лы, 7 ил., 2 табл., 14 пр.

1. Полипропиленовая композиция в виде порошка для получения изделий методом 3D-печати с использованием технологии селективного лазерного спекания, содержащая:

А – гомополимер пропилена с ПТР 230°С/2,16 кг в диапазоне от 3 до 50 г/10 мин,

В – нуклеирующую добавку, в качестве которой используются органические соединения, представляющие собой альфа- или бета-нуклеаторы полипропилена,

где полипропиленовая композиция представляет собой порошок, характеризующийся распределением частиц по размерам: D10 = 30-45 мкм, D50 = 50-65 мкм, D90 = 70-85 мкм и показателями сферичности и округлости частиц порошка не менее 0,80 условных единиц,

при этом после поверхностной обработки порошка комплексом добавок, включающим в себя стабилизирующие, представляющие собой антиоксиданты фенольной природы в смеси со стабилизаторами переработки фосфитной природы, антистатические, и разделительные добавки, порошок характеризуется насыпной плотностью от 0,35 до 0,48 г/см3.

2. Полипропиленовая композиция по п.1, где содержание нуклеирующей добавки по отношению к массе гомополимера пропилена составляет от 0,01 до 0,15 мас.%.

3. Полипропиленовая композиция по п.1, где содержание полипропилена по отношению к общей массе поверхностно обработанной композиции составляет от 98,89 до 99,10 мас.%.

4. Полипропиленовая композиция по п.1 или 2, где в качестве нуклеирующей добавки используются бензоат натрия, или тетрагидрофталат кальция, или 1,3,5-трис(2,2-диметилпропиониламинобензол).

5. Полипропиленовая композиция по п.1, где поверхностно обработанный порошок полипропиленовой композиции характеризуется индексом Хауснера не более 1,25 ед.

6. Полипропиленовая композиция по п.1, где ПТР 230°С/2,16 кг полипропилена находится в диапазоне от 20 до 30 г/10 мин.

7. Полипропиленовая композиция по п.1, где суммарное содержание стабилизирующих добавок по отношению к общей массе порошка составляет от 0,25 до 0,35 мас.%.

8. Полипропиленовая композиция по п.1, где в комплексе добавок в качестве антистатической добавки используется технический углерод.

9. Полипропиленовая композиция по п.8, где технический углерод характеризуется размером отдельных частиц не более 30 нм.

10. Полипропиленовая композиция по п.8, где содержание технического углерода по отношению к общей массе порошка полипропилена составляет от 0,25 до 0,35 мас.%.

11. Полипропиленовая композиция по п.1, где в комплексе добавок в качестве разделительных добавок используется наноразмерный аморфный оксид кремния и/или стеарат кальция.

12. Полипропиленовая композиция по п.11, где аморфный оксид кремния содержится в количестве от 0,25 до 0,5 мас.% по отношению к общей массе порошка полипропилена.

13. Полипропиленовая композиция по п.11, где стеарат кальция содержится в количестве от 0,05 до 0,1 мас.% по отношению к общей массе порошка полипропилена.

14. Способ получения полипропиленовой композиции в виде порошка по любому из пп.1-13, включающий по меньшей мере одну стадию растворения гранул полипропилена в среде органического растворителя, представляющего собой углеводородный алифатический или ароматический растворитель, где в качестве ароматического растворителя используется пара-ксилол или смесь орто-, мета- и пара-ксилолов, с использованием нуклеирующей добавки и последующую контролируемую кристаллизацию полипропилена с получением полипропиленовой композиции в виде порошка,

где способ включает стадию нагрева в емкости смеси органического растворителя, полипропилена, нуклеирующей добавки и стабилизирующей добавки до 130-180°С при постоянном перемешивании и после стадии нагрева осуществляется выдержка раствора при температуре 140-160°C и продолжающемся перемешивании в течение времени от 60 до 90 мин,

где способ дополнительно включает стадию охлаждения раствора до 120-130°С и стадия охлаждения включает остановку перемешивания и выдержку раствора при температуре 120-130°С в течение времени от 60 до 90 мин, где стадия охлаждения без перемешивания затем осуществляется со скоростью охлаждения не менее 2,0°С/мин до достижения температуры 50-35°С,

где способ дополнительно включает стадию отделения целевой фракции порошка с последующей обработкой порошка комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки.

15. Способ по п.14 где стадия охлаждения без перемешивания затем осуществляется со скоростью охлаждения не менее 2,5°С/мин до достижения температуры 50-35°С.

16. Способ по п.14, где в результате получается суспензия порошка полипропилена.

17. Способ по п.16, дополнительно включающий фильтрование суспензии полипропилена, отделение порошка полипропилена фильтрованием, промывка его, необязательно нефрасом, сушку порошка до полного удаления растворителя.

18. Способ по п.14, дополнительно включающий стадию механического измельчения порошка для разрушения агломератов.

19. Способ по п.14, где в качестве органического растворителя используются изомеры ксилола или их смесь, пентадекан, гексадекан.

20. Способ по п.14, где в качестве полипропилена используют изотактический гомополимер пропилена, характеризующийся значением ПТР 230°С/2,16 кг от 3 до 50 г/10 мин.

21. Способ по п.14, где в качестве полипропилена используют изотактический гомополимер пропилена, характеризующийся значением ПТР 230°С/2,16 кг от 20 до 30 г/10 мин.

22. Способ по п.14, где содержание полипропилена по отношению к общей массе раствора составляет от 4 до 12 мас.%.

23. Способ по п.14, где содержание полипропилена по отношению к общей массе раствора составляет от 5 до 10 мас.%.

24. Способ по п.14, где в качестве нуклеирующей добавки используются органические соединения, известные как альфа- или бета-нуклеаторы полипропилена.

25. Способ по п.14, где в качестве нуклеирующей добавки используются бензоат натрия или тетрагидрофталат кальция, или 1,3,5-трис(2,2-диметилпропиониламинобензол).

26. Способ по п.14, где в качестве нуклеирующей добавки используются бета- нуклеаторы полипропилена.

27. Способ по п.14, где содержание нуклеирующей добавки по отношению к общей массе раствора составляет от 0,0005 до 0,008 мас.%.

28. Способ по п.14, где содержание нуклеирующей добавки по отношению к общей массе раствора составляет от 0,0006 до 0,007 мас .%.

29. Способ по п.14, где в качестве стабилизирующей добавки используются антиоксиданты класса пространственно-затрудненных фенолов.

30. Способ по п.14, где содержание стабилизирующей добавки по отношению к общей массе раствора составляет от 0,05 до 0,2 мас.%.

31. Способ по п.14, где содержание стабилизирующей добавки по отношению к общей массе раствора составляет от 0,1 до 0,15 мас.%.

32 Способ по п.14, где весь процесс осуществляется в атмосфере азота, и в течение всего процесса растворения и охлаждения поддерживается давление в реакторе 0,1-0,5 бар.

33. Способ по п.14, где порошок полипропилена подвергается механическому измельчению с использованием устройства для разрушения агломератов частиц.

34. Способ по п.33, где измельченный порошок полипропилена подвергается рассеву с применением набора сит, обеспечивающих выделение целевой фракции с размерами частиц в диапазоне от 20 до 100 мкм.

35. Способ по п.34, где выход целевой фракции с размерами частиц от 20 до 100 мкм составляет от 80 до 95 мас.% от общей массы порошка полипропилена.

36. Способ по п.14 где порошок полипропилена обрабатывается комплексом добавок, включающим в себя стабилизирующие, антистатические и разделительные добавки.

37. Способ по п.36, где обработка осуществляется в высокоскоростном смесителе при скорости вращения ножей от 1000 до 4 500 об/мин в течение времени от 10 до 15 мин.

38. Применение полипропиленовой композиции по пп.1-13, для изготовления изделий методом 3D-печати с использованием технологии селективного лазерного спекания.

39. Применение полипропиленовой композиции, полученной по способу любому из пп.14-37, для изготовления изделий методом 3D-печати с использованием технологии селективного лазерного спекания.

40. Изделие, изготовленное из полипропиленовой композиции по пп.1-13 способом селективного лазерного спекания.

| EP 3363849 A1, 22.08.18 | |||

| US 2011129682 А1, 02.06.2011 | |||

| US 2011293918 А1, 01.12.2011 | |||

| Устройство для перемешивания и аэрации жидкости | 1990 |

|

SU1764686A2 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2600168C2 |

| WO 2020106172 A1, 28.05.2020. | |||

Авторы

Даты

2024-03-25—Публикация

2022-09-30—Подача