Настоящее изобретение относится к области изготовления деталей, выполненных из металлических, интерметаллических, керамических, композитных с керамической матрицей (CMC), или композитных с металлической матрицей (ММС) материалов с дискретным армированием, в частности, керамическим или интерметаллическим армированием, путем плавления или спекания частиц порошка посредством высокоэнергетического пучка.

Термин "дискретное армирование" означает армирующие элементы, такие как короткое волокно (нитевидные кристаллы) и частицы, в частности, монокристаллические частицы в отличие от непрерывных армирующих элементов типа длинного волокна.

Среди таких высокоэнергетических пучков, можно, в частности, указать без ограничения лазерный луч и электронный пучок. Лазерный луч может быть импульсным или непрерывным.

Изобретение стремится, в частности, к быстрому изготовлению деталей путем прямого осаждения металла с помощью лазерного луча или с помощью селективного плавления слоя порошка лазером или же путем селективного спекания слоя порошка лазером.

Селективное лазерное спекание (SLS) представляет собой способ, в котором часть порошка расплавляют, а остальная часть остается твердой. Это относится, в частности, к изготовлению деталей из керамического материала, из CMC материала, и из некоторых ММС материалов. Для керамических и CMC материалов жидкая фаза составляет небольшую долю (обычно лежащую в интервале от 0,5 объемных процентов (% об.) до 3% об.), тогда как для ММС материалов жидкая фаза составляет основную часть и редко менее 70% об.

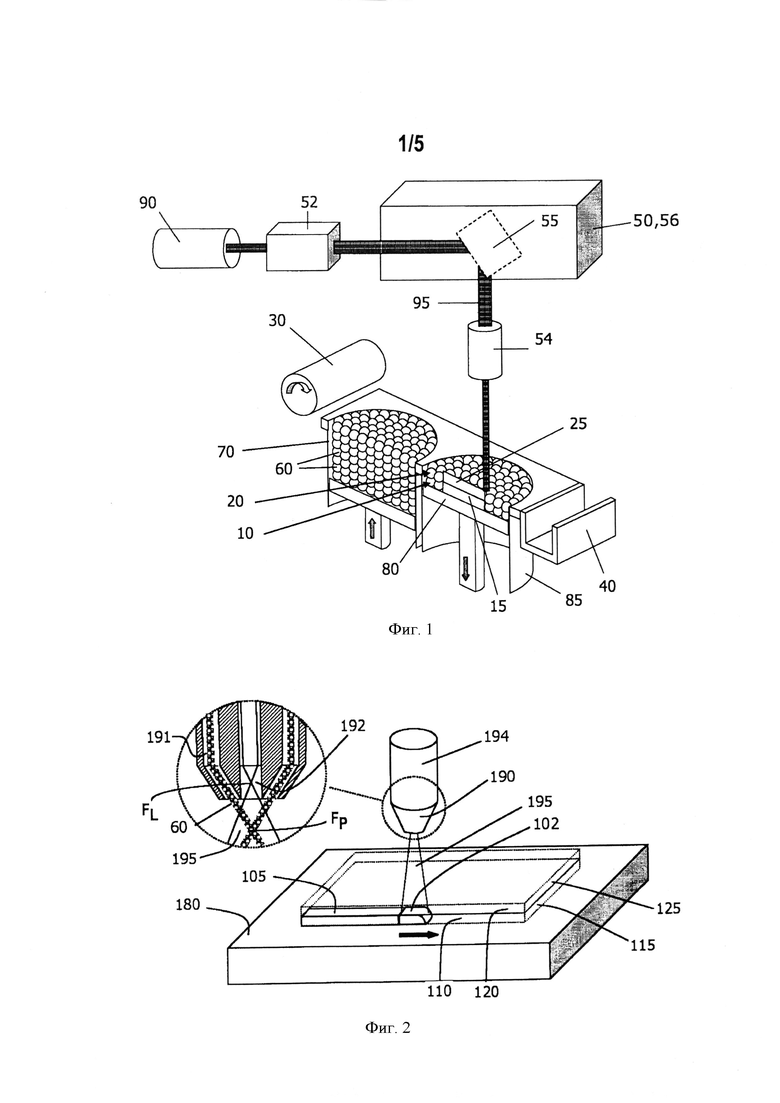

Селективное лазерное плавление (SLM) обозначает способ, в котором весь порошок плавится и некоторые из его основных характеристик кратко описаны ниже со ссылкой на фиг. 1.

Первый слой 10 порошка материала наносят на конструкционную подложку 80, например, валиком 30 (или любым другим способом нанесения), причем подложка может быть твердой подложкой, частью какой-либо другой детали, или опорной решеткой, которая используется для облегчения изготовления определенных деталей.

Порошок переносят на конструкционную подложку 80 из загрузочного бункера 70 во время движения вперед ролика 30 и затем его зачищают и возможно слегка уплотняют в течение одного или нескольких обратных движений валика 30. Порошок состоит из частиц 60. Избыток порошка собирают в рециркуляционный контейнер 40, расположенный рядом с бункером 85, в котором конструкционная подложка 80 перемещается вертикально.

Генератор 90 используется для генерации лазерного луча 95, и система 50 управления используется для направления лазерного луча 95 на любую область конструкционной подложки 80 так, чтобы охватить любую область слоя порошка. Лазерный луч имеет форму и его диаметр в фокальной плоскости соответственно изменяется с помощью расширителя пучка 52 и с помощью фокусирующей системы 54 (которые вместе составляют оптическую систему).

После этого температуру области этого первого слоя 10 порошка повышают путем сканирования лазерным лучом 95 до температуры выше температуры TF плавления порошка.

Способ SLM может использовать любой высокоэнергетический луч вместо лазерного луча 95, пока энергии луча достаточно, чтобы расплавить частицы порошка вместе с частью материала, на котором находятся частицы (также называемой зоной разбавления, формирующей общую часть жидкого слоя).

Это сканирование луча может быть выполнено, в качестве примера, посредством гальванометрической головки, которая образует часть системы управления 50. В качестве не ограничивающего примера система управления содержит по меньшей мере одно управляемое зеркало 55, которым лазерный луч 95 отражается, прежде чем он достигнет слой порошка, все точки поверхности которого расположены на одной высоте относительно фокусирующей линзы, входящей в фокусирующую систему 54, с угловым положением зеркала, рециркулируемым гальванометрической головкой так, чтобы лазерный луч сканировал по меньшей мере область первого слоя порошка, и, таким образом следовал предварительно заданному профилю детали. Для этого, гальванометрическая головка управляется с помощью информации, содержащейся в базе данных компьютерных средств, используемых для программируемого проектирования и изготовления искомой детали.

Таким образом, частицы порошка 60 в этой области первого слоя 10 плавятся и образуют первый цельный элемент 15, прикрепленный к конструкционной подложке 80. На этой стадии также можно использовать лазерный луч для сканирования нескольких независимых участков этого первого слоя так, чтобы сформировать несколько первых элементов 15, которые являются взаимно несвязанными после плавления и отверждения материала.

Подложку 80 опускают на высоту, соответствующую толщине первого слоя (лежащей в диапазоне 20-100 мкм (микрон) и обычно 30-50 мкм.

После этого второй слой 20 порошка наносят на первый слой 10 и на первый цельный или объединенный элемент 15 и затем область второго слоя 20, которая расположена частично или полностью на этом первом цельном или объединенном элементе 15 (как показано на фиг. 1), нагревают путем облучения лазерным лучом 95 так, чтобы частицы порошка в этой области второго слоя 20 плавились совместно с по меньшей мере частью элемента 15 так, чтобы формировать второй цельный или объединенный элемент 25, эти два элемента 15 и 25 вместе образуют цельный блок в примере, показанном на фиг. 1.

Понятно, что в зависимости от профиля изготавливаемой детали и, в частности, если имеются канавки на поверхности, может случиться, что вышеуказанная область первого слоя 10 не располагается даже частично под вышеуказанной областью второго слоя 20, и при таких условиях первый объединенный элемент 15 и второй объединенный элемент 25 в этом случае не образуют цельный блок.

Этот процесс создания детали слой за слоем затем продолжается с дополнительными слоями порошка, добавляемого на уже сформированную сборку.

Сканирование лазерным лучом 95 позволяет создавать каждый слой приданием ему формы, соответствующей геометрии изготавливаемой детали.

Нижние слои детали охлаждаются более или менее быстро, в то время как готовятся расположенные выше слои детали.

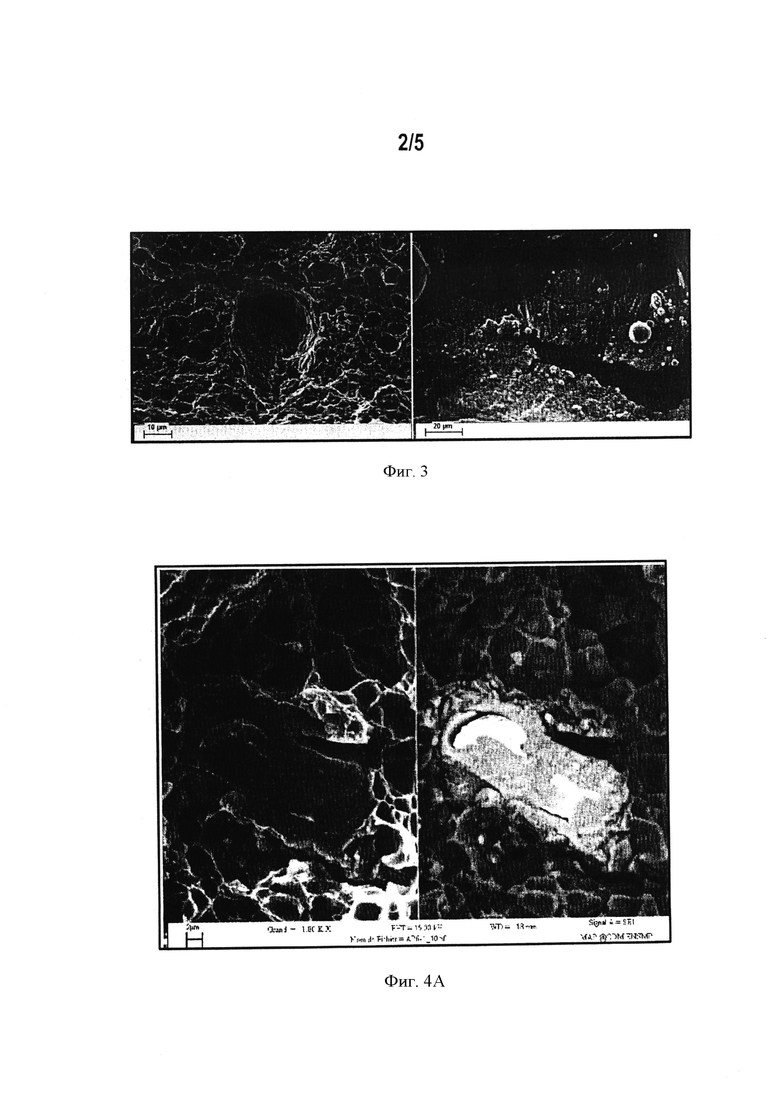

Метод прямого осаждения металла (DMD) с помощью лазерного луча описан ниже со ссылкой на фиг. 2.

Первый слой 110 материала формируют на конструкционной подложке 180 путем продувки частиц порошка 60 в инертном газе-носителе через форсунку 190. Одновременно с продувкой частиц порошка 60, форсунка 90 пропускает лазерный луч 195, который поступает от генератора 194. Первое отверстие 191 форсунки 190, через которое порошок продувается на конструкционную подложку 180, расположено соосно со вторым отверстием 192, через которое проходит лазерный луч 195 так, что порошок продувается в лазерный луч 195. Термин "концентрическая форсунка" обозначает таким образом пучок порошка концентрический с лазерным лучом, с фокальной точкой (FL) лазера и фокальной точкой (FP) порошка, выровненными по оси симметрии форсунки 190 (причем можно регулировать фокальную точку лазера (FL) по отношению к фокальной точке порошка (FP)). Порошок образует коническую оболочку и лазерный луч имеет коническую форму. Лазерный луч 195 повышает температуру порошка выше температуры его плавления TF, например, порошок образует пятно 102 на поверхности подложки 180 под действием лазерного луча 195. Пятно 102 также может начать формироваться на подложке 180 в области подложки 180, которая подвергается воздействию лазерного луча, 195 расплавляясь до определенной глубины: в этом случае порошок подается в пятно 102, в которое он поступает в полностью расплавленном состоянии.

Альтернативно и в качестве примера положение форсунки 190 может быть отрегулировано относительно положения лазерного луча, так что порошок не находится достаточное время в лазерном луче 195 или так, что скорость частиц порошка, выходящих из форсунки, слишком высокая, или так, что энергия лазерного луча не является достаточной, чтобы полностью расплавить частицы порошка выше пятна, в результате чего частицы полностью расплавляются только после достижения ими пятна 102, которое уже сформировано на поверхности подложки 180 расплавлением области порошка 180, которая подвергается воздействию лазерного луча 195.

Выше пятна порошок также может не расплавляться лазерным лучом 195, или он может быть расплавлен только частично в результате того, что размер некоторых частиц, составляющих порошок, является слишком большим или в результате того, что массовый расход частиц является слишком большим, чтобы они полностью расплавились до достижения пятна.

Наконец, температура порошка не должна повышаться до достижения пятна, которое ранее был сформировано на поверхности подложки 180, так что порошок является холодным, когда он достигает пятна, что выполняется регулировкой форсунки 190 по отношению к лазерному лучу таким образом, что поток порошка и лазерный луч не пересекаются над рабочей плоскостью.

При опускании сборки, формируемой форсункой 190 и лазерным лучом 195 (или подложки 180), пятно 102 сохраняется и затвердевает постепенно так, чтобы сформировать первый валик затвердевшего материала 105 на подложке 180. Процесс продолжается для формирования другого затвердевшего валика на подложке 180, при этом другой валик, например, размещается рядом с первым валиком и параллельно ему.

Таким образом, при перемещении сборки, сформированной форсункой 190 и лазерным лучом 195, или подложки 180, первый слой 110 материала наносится на подложку 180 и при отверждении он образует первый цельный элемент 115, имеющий форму, которая соответствует форме, определенной информацией, содержащейся в базе данных вычислительных средств, используемых для компьютеризированного проектирования и изготовления детали.

После этого форсунка 190 выполняет второе сканирование так, чтобы сформировать аналогичным образом второй слой 120 материала на ранее объединенном первом элементе 115. Этот второй слой 120 образует второй цельный элемент 125, эти два элемента 115 и 125 вместе образуют цельный блок. Пятна 102, которые формируются последовательно на первом элементе 105 во время создания второго элемента 120, как правило, включают по меньшей мере часть первого элемента 115, который был повторно расплавлен облучением лазерным лучом 195 (также обозначаемая зоной разбавления, образуемой общей частью жидкого пятна), в дополнение к частицам порошка, которые, подаются в пятна 102.

Процесс послойного создания детали затем продолжают добавлением дополнительных слоев к уже сформированной сборке.

Сканирование лазерным лучом 195 позволяет придать каждому слою форму, которая не зависит от соседних слоев. Нижние слои более или менее быстро охлаждаются, в то время как формируются верхние слои детали.

Альтернативно или в дополнение можно отделить путь порошка от пути лазерного луча, тем самым сначала создавая пятно расплава, которое в значительной степени локализовано на предыдущих слоях под действием лазерного луча, который очень точно может регулироваться относительно рабочей плоскости и затем, используя боковую форсунку для введения порошка в пятно расплава.

Кроме того, вышеописанные способы быстрого изготовления детали не ограничены и также в данном контексте можно использовать селективное лазерное спекание (SLS): при таких условиях часть или все частицы порошка остаются при температуре ниже температуры плавления TF порошка.

Для уменьшения загрязнения детали, например, кислородом, оксидами или любым другим загрязняющим веществом в процессе ее послойного изготовления, как описано выше, изготовление может быть выполнено в камере с контролируемым содержанием влаги и кислорода, которые подходят для пары способ/материал.

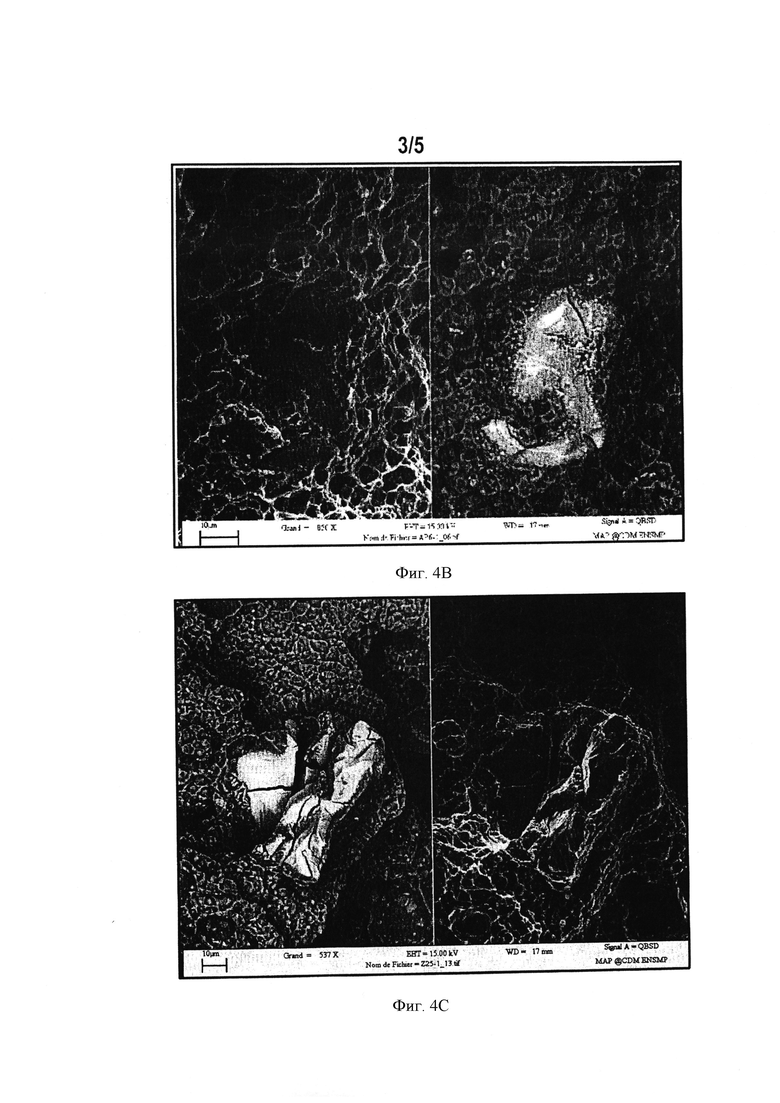

В качестве примера, как можно видеть на микрофотографиях фиг. 3, образуется оксидная пленка и водород, выделяющийся внутри пор (газ окклюзии), внутри расплавленного алюминиевого сплава по следующей реакции:

2Al(жидкость)+3H2O(пар)→Al2O3(твердое вещество)+3Н2(газ),

например, при использовании метода селективного лазерного плавления без тщательного контроля точки росы окружающей атмосферы (в частности, отношение парциальных давлений Н2 и H2O, соответствующих количеству водяного пара). Например, точка росы при 50°C соответствует давлению паров воды 38,8 частей на миллион (ppm).

Для того, чтобы избежать какого-либо загрязнения остаточным кислородом, камеру заполняют газом, который является инертным (нереакционноспособным) по отношению к рассматриваемому материалу, таким как азот (N2), аргон (Ar), монооксид углерода (СО), диоксид углерода (CO2) или гелий (Не), необязательно с небольшим количеством водорода (Н2), который добавляется из-за его восстановительной способности. Также может использоваться смесь из по меньшей мере двух этих газов. Для предотвращения загрязнения, в частности, кислородом из окружающей среды, обычной практикой является использование камеры с давлением выше атмосферного.

Таким образом, в известном уровне техники селективное лазерное плавление или прямое осаждение плавлением может быть использовано для изготовления деталей, имеющих низкий уровень загрязнения и подходящую точность линейных размеров, с трехмерной формой, которая может быть сложной, но с механической прочностью, которая еще недостаточна для некоторых применений и, следовательно, требуется более оптимизированный способ и, в частности, требуется лучшая оптимизация структуры порошков.

Селективное лазерное плавление или прямое осаждение металла также предпочтительно использует порошок, образованный из частиц с морфологией, являющейся сферической, гомогенного состава, который является чистым (т.е. не загрязнен остаточными элементами, возникающими при синтезе порошка), и который является мелкодисперсным (размер каждой частицы лежит в диапазоне от 1 до 100 мкм, и предпочтительно в диапазоне от 1 до 50 мкм, или в диапазоне от 1 до 25 мкм), что позволяет получить отличное состояние поверхности готовой детали.

Селективное лазерное плавление или прямое осаждение металла также позволяет сократить время, необходимое для изготовления, и снизить накладные расходы и затраты, по сравнению с деталями, изготовленными литьем, литьем под давлением, прессованием и спеканием и механической обработкой поверхности или внутренних частей.

Детали, полученные селективным лазерным плавлением или прямым осаждением металла, все же имеют недостатки.

Везде, где это возможно, существующая практика заключается в использовании предварительно легированного порошка (фиг. 6а) из однокомпонентных частиц, в форме, которая по существу является сферической (или квазисферической), которые являются плотными (частицы без внутренних пор, то есть без окклюдированных газов в частицах), и которые являются незагрязненными и без окисления поверхности, которые имеют гомогенный состав, т.е. одинаковый по всему объему каждой частицы и идентичный с предполагаемым составом детали, изготовленной способом плавления частиц порошка. В таких случаях частицы формируют непрерывно, они имеют гомогенный состав и в соответствии с изобретением они являются квазисферическими и плотными. Они могут быть образованы из одного химического элемента (одноэлементный порошок) или из нескольких химических элементов (многоэлементный порошок).

Тем не менее, иногда необходимо использовать смесь, содержащую несколько типов порошков, в которой морфология, плотность, средний размер, распределение по размерам, состав, химическая однородность, загрязнение кислородом на поверхности и в объеме, состояние агломерации, удельная площадь поверхности и текучесть каждого порошка, другими словами физические свойства или структура каждого порошка, а также их стоимость, должны быть адаптированы к определенным признакам таких способов быстрого изготовления для того, чтобы удовлетворять техническим требованиям к изготавливаемым деталям.

Использование смешанной в объеме (не агломерированной) смеси нескольких типов порошка различного состава и, в частности, порошков, которые доступны на рынке, позволяет быстро получить искомый средний состав и с низкой стоимостью, либо с использованием порошков частиц, образованных одним химическим элементом (моноэлементные порошки), или с использованием порошков, в которых сами частицы образованы из нескольких химических элементов (многоэлементные порошки), или прибегая к использованию порошков обеих этих категорий.

Тем не менее использование смешанной в объеме смеси нескольких типов порошков имеет ряд проблем.

В частности, было установлено, что трудно перемещать такую смешанную в объеме смесь порошков различного состава через порошковые дозаторы и через форсунку при использовании метода DMD. Кроме того, при использовании метода SLM, нанесение и равномерное распределение слоя порошков могут быть затруднены при использовании такой смешанной в объеме смеси порошков.

Кроме того, при использовании смеси нескольких типов порошка (одноэлементный порошок(и) и/или многоэлементный порошок(и)) сложно достичь гомогенного плавления всех частиц порошков. Частицы каждого из таких порошков имеют свои температуры плавления, и в результате иногда существует значительное различие между их температурами плавления.

Существует, следовательно, явный риск того, что будет невозможно в отведенное время (которое соответствует длительности взаимодействия лазер/материал) создать пятно расплава, которое имеет гомогенный состав и в соответствует целевому составу, и в котором все частицы присутствующих порошков полностью растворяются, за исключением случая, когда имеется возможность, например, увеличения мощности лазера или уменьшения скорости сканирования так, чтобы повысить температуру и/или объем пятна без ухудшения его стабильности и, таким образом, стабильности структуры.

В зависимости от реакционной способности различных порошков смеси, также возможно формирование хрупких интерметаллических фаз, которые часто приводят к трещинам в полуфабрикатах деталей.

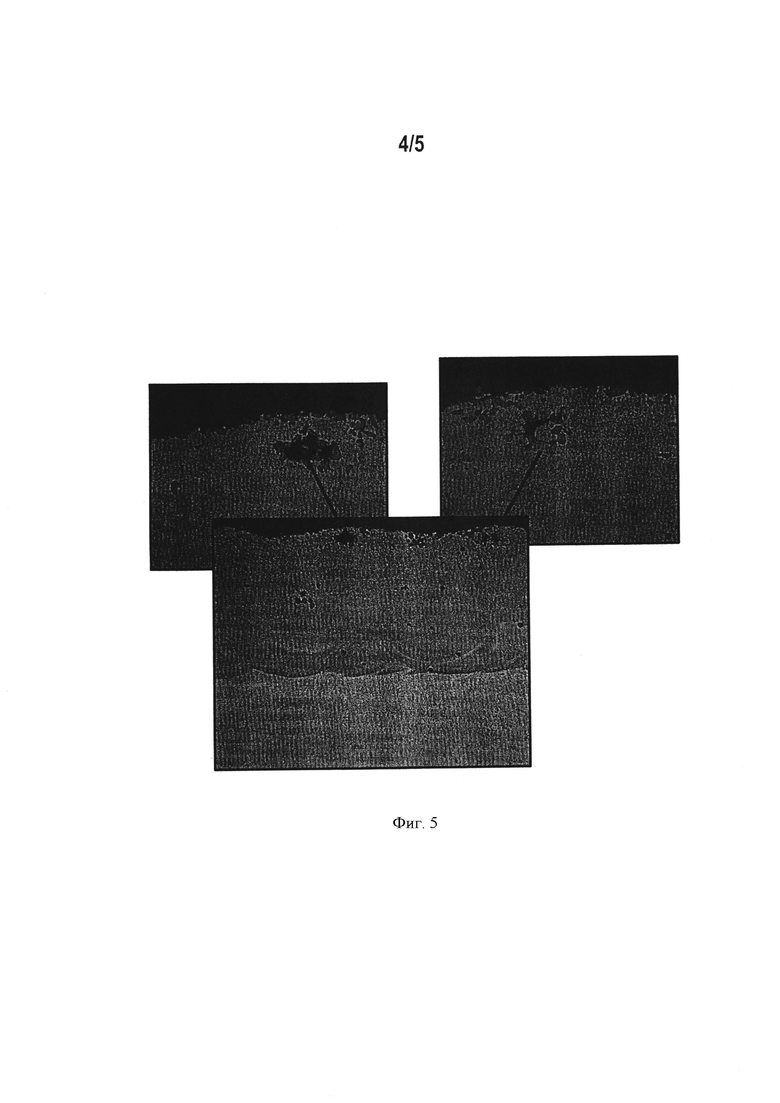

Эта ситуация проиллюстрирована на микрофотографиях фиг. 4А-4С, которые показывают структуру трещин испытуемых образцов, которые были получены с использованием первого порошка AlSi10Mg сплава вместе с небольшой объемной долей второго порошка, образованного из реакционноспособных и тугоплавких частиц различного состава (на основе железа и хрома на фиг. 4А, на основе никеля, хрома и кобальта на фиг. 4В, и на основе железа, никеля и хрома на фиг. 4С), микрофотографии получены с помощью сканирующего электронного микроскопа с несколькими различными условиями так, что один из двух видов на каждой микрофотографии представляет топографию (изображение вторичных электронов (SE)), а другой вид показывает различие в химическом составе (изображение в отраженных электронах (BSE)). Более крупные частицы второго порошка не могут быть переведены в раствор и они образуют интерметаллические включения, что приводит к трещинам в испытуемых образцах.

Вышеописанный эффект может усугубляться за счет широкого диапазона размера зерна второго порошка и большого среднего размера второго порошка, причем у второго порошка самая высокая температура плавления среди различных порошков, образующих реакционную смесь.

Кроме того, с помощью частиц с одинаковым размером, с большим средним размером и температурой плавления, которые сильно отличаются для различных порошков в смеси, которые рассматриваются в этом примере, как нереакционноспособные, но растворимые, при использовании таких способов плавления можно столкнуться с частицами, которые не полностью плавятся и/или полностью растворяются в жидкости, с самыми крупными частицами, плавающими на поверхности пятна. Они могут быть, в частности, частицами огнеупорного материала, например, керамики или интерметаллических фаз.

В качестве примера, иллюстрирующего эту ситуацию, микрофотографии на фиг. 5, относятся к детали из стали, которая армирована частицами карбида титана, и в которой некоторые из этих частиц наиболее тугоплавкого порошка в смеси не полностью растворены в жидком пятне, и в результате концентрируются на поверхности пятна, иногда окружающие и даже захватывающие газовые поры.

Эта ситуация, в частности, заметна, когда частицы, в частности, огнеупорные частицы, имеют плотность, которая ниже по сравнению с другими порошками смеси, и присутствуют в заметной объемной доле. После плавления жидкого пятна эти нерасплавленные компоненты могут ухудшить адгезию следующего слоя или размещение следующего слоя, и они даже могут привести к дефектам изготовления (макроскопические поры), если эти нерасплавленные частицы являются большими по размеру и объему. В частности, эти нерасплавленные частицы представляют собой включения, которые являются твердыми в матрице, которая сама пластичная и таким образом они способствуют преждевременному разлому изготовленной детали.

Кроме того, растворение этих различных типов порошков, которое иногда может быть неполным или даже замедленным, может привести, очень локально при охлаждении, к явлению химической сегрегации (для смеси нереакционноспособных порошков), приводящему к эвтектическим фазам с низкой температурой плавления и/или нежелательным химическим реакциям между частицами (для смеси реакционноспособных порошков), приводящим к появлению нежелательных твердых фаз (например, интерметаллические фазы, такие как на фиг. 4А, 4B и 4С), что приводит к микроструктуре полученного материала полуфабриката, не соответствующей искомой микроструктуре и с механическими прочностными свойствами, которые недостаточно подходят для искомого применения, а также представляет риск окисления в конце последующей термической обработки.

Кроме того, если различные порошки нереакционноспособной смеси не являются достаточно взаимно смачиваемыми, возможно в результате полного отсутствия растворимости между порошками, то не будет достигнуты "прочностные свойства материала" детали.

Целью настоящего изобретения является создание способа изготовления детали, имеющей искомый состав и микроструктуру, из материала, который может быть металлическим, интерметаллическим, керамическим, композитным с керамической матрицей (CMC) или композитным с металлической матрицей (ММС) с дискретным армированием, путем плавления частиц порошка с помощью высокоэнергетического пучка, причем указанный способ позволяет устранить недостатки известного уровня техники.

В частности, настоящим изобретением получается деталь гомогенного состава, который соответствует искомому составу с отсутствием дефектов изготовления, с соответствующими макро- и микроструктурой (размер и морфология зерна и также морфология, величина частиц и состав фаз) в полуфабрикате детали (т.е. детали, в конце стадии производства из расплава), с подходящей точностью размеров (обеспеченной соответствующей стабильностью пятна), с минимальными остаточными напряжениями, с наибольшим общим массовым выходом способа (плавление + переработка) и с подходящими скоростью или временем изготовления и независимо от используемых материалов.

Эта цель достигается тем, что используемый порошок представляет собой одиночный порошок из частиц со сферичностью в диапазоне от 0,8 (соответствующей кубу) до 1,0 (соответствующей сфере) и фактором формы в диапазоне от 1 (соответствующим сфере), до √2 (соответствующим кубу), при этом каждая частица порошка имеет по существу идентичный средний состав, и тем, что распределение по размеру частиц указанного порошка ограничено вокруг значения среднего диаметра d50% так, что:

(d90%-d50%)/d50%≤0,66

и

(d50%-d10%)/d50%≤0,33

при

(d90%-d10%)/d50%≤1,00

Предпочтительно распределение по размеру частиц, определяется значением "разброса":

(d90%-d10%)/d50%

менее или равным 0,50, при:

(d90%-d50%)/d50%≤0,33

и

(d90%-d10%)/d50%≤0,17

Термин "сферичность" используется для обозначения коэффициента сферичности (безразмерное число) по определению Wadell следующим образом: отношение площади поверхности сферы, имеющей такой же объем, что и частица, к площади поверхности определяемой частицы (Ψv), которое также эквивалентно квадрату отношения между эквивалентным диаметром объема к эквивалентному диаметру площади.

Предпочтительно этот коэффициент сферичности составляет более 0,82, предпочтительно более 0,85, и более предпочтительно более 0,90 и более предпочтительна ситуация, когда коэффициент сферичности составляет более 0,95.

Предпочтительно все частицы одиночного порошка, используемого в соответствии с изобретением, имеют фактор формы, находящийся в диапазоне от 1 (соответствующий сфере) до √2 (соответствующий кубу). Этот фактор формы, который дает хорошее представление о коэффициенте продолговатости частиц, определяется как отношение между максимальным диаметром Фере (максимальное расстояние между двумя параллельными касательными к противоположным сторонам частицы) и минимальным диаметром Фере (минимальное расстояние между двумя параллельными касательными к противоположным сторонам частицы). Предпочтительно этот фактор формы составляет менее 1,3, предпочтительно менее 1,25 и более предпочтительно менее 1,15, более предпочтительно менее 1,05.

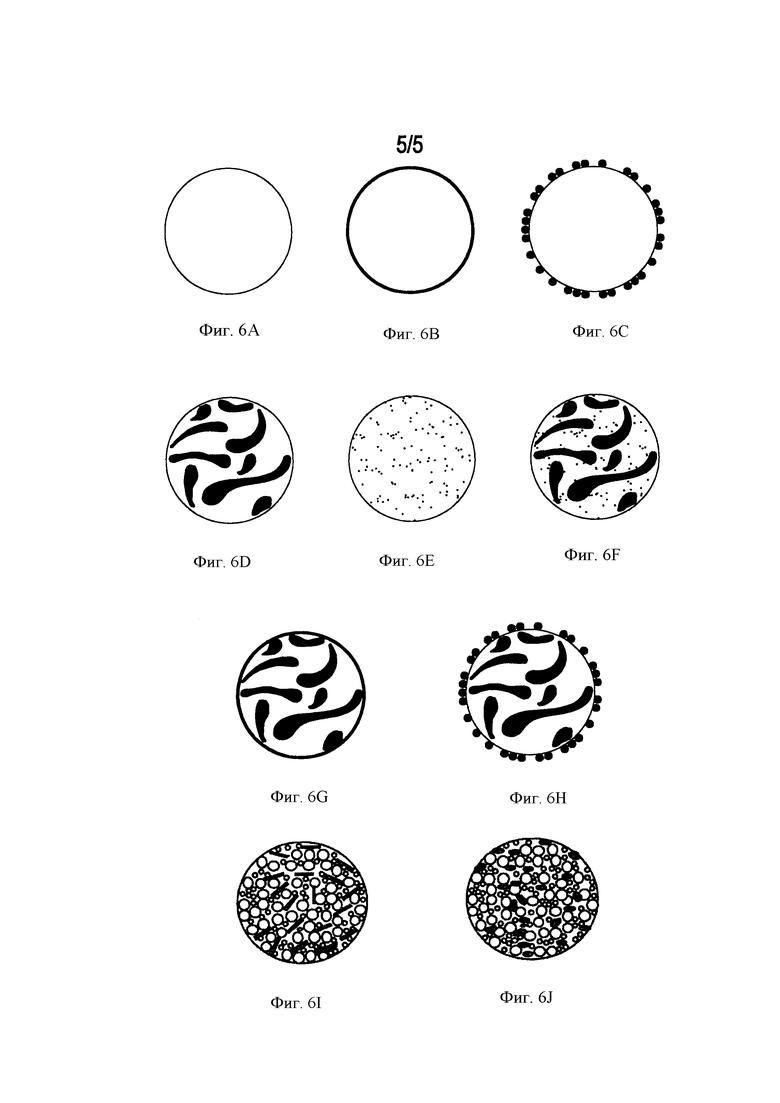

В настоящем описании термин "частицы" соответствует физическому объекту, который изолирован от других физических объектов рассматриваемого порошка, и может соответствовать различным ситуациям, включая указанные на фиг. 6А-6J.

Таким образом, в настоящем изобретении не используется смешанная в объеме смесь (неагломерированные частицы) двух или нескольких различных порошков.

В частности, в настоящем изобретении используется одинарный порошок, в котором "частицы" (которые могут быть макрочастицами, которые изолированы друг от друга) все имеют в среднем одинаковый состав.

Таким образом, следует заметить, что идентичный средний состав всех "частиц" в одиночном порошке, используемом в способе по настоящему изобретению, соответствует химическому составу, который близок или идентичен составу материала детали получаемой методом аддитивного изготовления.

Таким путем без использования смешанной в объеме смеси нескольких порошков, т.е. с использованием одиночного порошка, обеспечивается отсутствие изолированных частиц различных порошков в смеси, имеющих различные температуры плавления, и которые могут значительно различаться, и/или имеющих средние размеры и распределение по размерам, которые не должны быть эквивалентными и/или в которых крупность каждого из порошков в смеси затрудняет получение гомогенной смеси, и/или в которых плотности порошков отличаются или даже значительно различаются, и/или в которых объемная доля любого из этих различных порошков мала по сравнению с другими.

Изобретатели четко поняли, что для изготовления деталей из материала ММС из порошковой смеси необходимо иметь одиночный порошок, имеющий одновременно хорошую текучесть (что обеспечивается крупным и сферическим порошком) и быстрое растворение между индивидуальными частицами, например, керамическими частицами и металлическими частицами (возможным за счет наличия индивидуальных частиц, которые являются мелкодисперсными, в частности, для частиц огнеупорного материала). Тем не менее использование мелкодисперсных индивидуальных частиц для каждого из порошков смеси затруднено, потому что существует значительный риск агломерирации частиц во время перемешивания. Поскольку силы адгезии между индивидуальными частицами возрастают с уменьшения размеров частиц, эти силы могут стать больше, чем сила тяжести. Кроме того, мелкие индивидуальные частицы повышают концентрацию электростатического заряда, который может привести к взрыву пыли. Однако чем меньше размер индивидуальных частиц в смеси, тем их легче растворить и тем более гомогенные свойства имеет сборка. Таким образом, отсутствует способ исключения использования макрочастиц, образованных из гомогенной смеси мелких индивидуальных частиц, которые происходят из различных порошков, и которые соединены вместе с помощью связующего.

Таким образом, в настоящем изобретении используют одиночный порошок соответствующего состава, который образует порошок, который предварительно легирован в широком смысле этого термина (однокомпонентный порошок (распыленные порошки, порошки с покрытием, смешанные порошки, смешанные и размолотые порошки, инкрустированные порошки…) или многокомпонентный порошок (агломерированные порошки, …)), в котором "частицы" имеют высокую степень сферичности (сферичность более 0,7, предпочтительно более 0,8 и предпочтительно более 0,9).

При осуществлении способов синтеза этого одиночного порошка следует соблюдать осторожность, чтобы гарантировать, что "частицы" свободны от любого окклюдированного газа и не загрязнены некоторыми химическими элементами, или по меньшей мере, что эти элементы присутствуют в концентрациях ниже тех, которые неприемлемы для предполагаемого применения.

В некоторых ситуациях может быть целесообразным прибегать к использованию камеры для аддитивного изготовления с контролируемой атмосферой (по парциальному давлению кислорода и водяных паров), с регулируемым давлением, которое больше атмосферного, или предпочтительно несколько меньше атмосферного.

Если это возможно, "частицы" этого одиночного порошка являются однокомпонентными частицами, т.е. они образованы из одного компонента, то есть они сформированы из непрерывного материала гомогенного состава (фиг. 6А), или композиции, которая гетерогенна (т.е. негомогенная) в масштабе «частицы» (фиг. 6В, 6С, 6D, 6Е, 6F, 6G, и 6Н).

Используемый порошок предпочтительно получают, подвергая исходный сплав распылению или центрифугированию (в частности, с вращающимся электродом), так чтобы затем состав порошка был гомогенным в масштабе частицы, но не обязательно в масштабе его микроструктуры.

Например, и предпочтительно, если температура плавления, химический состав и реакционная способность порошка это позволяют, предварительно легированный порошок образован из моно-компонентных "частиц", которые сформированы из непрерывного материала, состав которого является гомогенным в масштабе "частицы", которая состоит из одного химического элемента (одноэлементный порошок) или чаще из нескольких химических элементов (многоэлементные порошки), со сферической или квази сферической морфологией (фиг. 6А), и используется в способе настоящего изобретения с помощью газового распыления или вращения электрода центрифугированием и расплавленный исходный сплав, из которого образуются капли и охлаждаются в полете в камере в защитной или инертной атмосфере, для формирования частиц порошка. Такой исходный сплав, например, может быть изготовлен из металла.

После извлечения затвердевших капель из нижней части такого оборудования, наиболее мелкие выходят из циклона сепаратора распылительного устройства, эти капли селективно сортируются, первоначально отсеиванием с помощью пневматической вибрации для определенного диапазона размеров от 30 до 40 мкм и затем пневмосепарацией (воздушная или газовая турбина) более мелких частиц в пределе около 1 мкм.

Другая ситуация, аналогичная вышеуказанной, отличается только тем, что однокомпонентные "частицы" предварительно легированного одиночного порошка (т.е. многоэлементные частицы из непрерывного материала) представляют композицию, которая является гетерогенной на уровне "частиц").

Такой предварительно легированный порошок может быть получен различными методами синтеза или с помощью комбинации различных методов синтеза, в частности способами, основанными на использовании механической или термомеханической обработки, или сухой, или влажной, или в атмосфере инертного газа (в частности, с помощью обычного размола или измельчения с помощью бусинок, шариков, ножей, молотков, дисков или колес, …, или комбинации размола с более или менее высокой энергией и предпочтительно между керамическим порошком и металлическим порошком в мощной планетарной шаровой мельнице (механическое легирование), или даже для очень специфических применений путем криогенного измельчения, реактивного размола между реакционноспособными твердыми частицами или твердыми частицами и реакционноспособным газом, или механическим плавлением), химической или термомеханической обработкой (в частности, методом химического осаждения из паровой фазы (CVD), стимулируемого (или способствуемого) плазмой химического осаждения из паровой фазы (PECVD или PACVD), и химического осаждения металлоорганических соединений из паровой фазы (OMCVD)), или реакционного синтеза (в частности, самораспространяющееся горение, известное как самораспространяющийся высокотемпературный синтез (SHS)).

Следует напомнить, что в отличие от атомизации газом и центрифугирования металлического сплава, которые оба дают частицы с формой очень близкой к сферической и высокой химической чистоты, механический или термомеханический размол или даже механическое легирование порошков металлов предпочтительно привносит примеси, поступающие из размольных элементов и делает невозможным точно контролировать морфологию и размер частиц. Тем не менее, морфология частиц, как правило, изотропна и достаточно сферическая.

Различные типы предварительно легированного порошка получают таким образом, что "частицы" являются однокомпонентными частицами, состав которых является гетерогенным на уровне "частицы", такими как те, которые показаны на фиг. 6В-6Н.

В соответствии с предпочтительной возможностью используемый порошок получают путем нанесения покрытия или инкрустации.

Фиг. 6B показывает одну такую частицу, предварительно легированного порошка, образованного в виде одно- или многоэлементной частицы гомогенного состава, которая имеет покрытие, имеющую ядро, которое является непрерывным и выполненным из первого материала, и покрытие, которое является непрерывным и выполнено из второго материала, состав которого отличается от первого материала, при этом второй материал, в качестве примера, осажден в вакууме методом химического осаждения из паровой фазы (CVD) или путем физического осаждения из паровой фазы (PVD) или химико-термической обработкой в псевдоожиженном слое, или влажной или сухой, или с помощью термомеханической обработки типа механического плавления.

Металлическое покрытие, полученное механическим плавлением твердых частиц, служит для улучшения пластичности и ударной вязкости ММС, имеющего большую объемную долю армирующей неоксидной керамики (карбиды, нитриды, силициды и бориды) или армирующих интерметаллидов, поскольку с такой объемной долей, плавление такого металлического покрытия с помощью высокоэнергетического пучка значительно облегчает его распространение по армирующей керамике, которая остается твердой. Следует отметить, что покрытие предварительно легированных частиц вышеуказанными методами синтеза может быть многослойного типа.

В другой преимущественной возможности используемый порошок получают размолом/перемешиванием, т.е. механическим размолом/перемешиванием в результате удара или истирания (износа трением), или путем сдвига или сжатия, или даже комбинации двух или более этих напряжений. Конечный средний размер частиц зависит от используемого способа размола, характеристик размольных элементов (тип материала, форма, размер), от времени размола, от среды размола (сухой размол или в контролируемой атмосфере, в водной или неводной среде, в присутствии или без диспергирующего средства), от коэффициента загрузки (масса размольных элементов относительно массы порошка) и от скорости вращения размольных элементов и/или корпуса.

Фиг. 6С показывает частицы предварительно легированного порошка, полученного нанесением осадка. В частности, мелкодисперсные твердые частицы первого порошка инкрустированы на поверхности пластичных частиц, выполненных из одного или нескольких элементов, которые имеют гомогенный состав и гораздо больший размер, полученных из второго предварительно легированного порошка. Один из путей достижения этого результата является механическое легирование, которое состоит в смешивании второго порошка, который является мелкодисперсным и с высокой твердостью, с высокой энергией и в необходимых объемных пропорциях, с первым порошком, который является пластичным и крупнодисперсным. Это может быть выполнено за счет истирания и/или под воздействием шариков с помощью планетарной мельницы. Энергия выделяется контейнером мельницы (корпус), вращающимся в направлении противоположном к опорному диску, возможно в атмосфере защитного газа. Например, частица предварительно легированного порошка, которую можно видеть на Фиг. 6С образована ядром гомогенного состава металлического сплава Ti6Al4V и покрытием из мелкодисперсных индивидуальных керамических частиц (например, TiB2 или TiC) или неметаллических частиц (например, бора (В)), которые инкрустированы на поверхность Ti6Al4V.

Фиг. 6D показывает частицу предварительно легированного порошка диспергированного типа, но в которой материал является непрерывным и полученным тщательным перемешиванием двух или несколько частиц исходных порошков, имеющих различный химический состав, предпочтительно включающих пластичные металлические сплавы, изготовленные из нескольких элементов: например, участки двух исходных порошков можно видеть на фиг 6D выделенных соответственно светлым и темным, сами два оригинальных порошка имеют частицы гомогенного, но различного состава, которые были пластически деформированы и соединены во многих местах между собой, с формированием частиц предварительно легированного порошка Фиг. 6D (размеры частиц двух исходных порошков могут быть того же порядка, или они просто могут быть различными).

Фиг. 6Е показывает частицу предварительно легированного порошка диспергированного типа, но в котором материал является непрерывным и полученным тщательным перемешиванием частиц двух или нескольких исходных порошков очень различных размеров и различного химического состава, предпочтительно включающих пластичный металлический сплав и индивидуальные частицы, которые являются твердыми, в частности, частицы оксида (тем самым получая материал с оксидно-дисперсионным упрочнением (ODS)): например, можно видеть соответствующие светлые и темные участки двух исходных порошков, в котором частицы являются гомогенными, но разного состава, светлые частицы первого порошка пластически деформированы и связаны во многих местах с твердыми частицами второго порошка, представленного темным, так, чтобы сформировать частицы предварительно легированного порошка Фиг. 6Е.

В случае этих двух частиц методика предварительного легирования размолом и интенсивным механическим перемешиванием используется со средней или высокой энергией, часто требующей использование планетарной мельницы.

Фиг. 6F показывает частицы предварительно легированного порошка, которые сочетают характеристики частиц порошка, показанных на фиг 6D и 6Е: эти частицы предварительно легированного порошка диспергированного типа, но его материал является непрерывным и получен тщательным смешиванием трех оригинальных порошков различного химического состава, включая два порошка пластичных металлических сплавов: например, на Фиг. 6F, можно видеть белую матрицу, полученную из одного или нескольких частиц большого размера, большие темные участки, каждый получен из одиночной частицы среднего размера или, возможно, размера близкого к первому порошку, вместе с темными индивидуальными частицами гораздо меньшего размера, которые являются твердыми, и, в частности, которые являются частицами оксидов.

Фиг. 6G показывает частицы предварительно легированного порошка объединяющего характеристики частиц порошка Фиг. 6B и 6D: первая стадия приготовления служит для получения частиц предварительно легированного порошка, как на Фиг. 6D, т.е. диспергированного типа, но в котором материал является непрерывным и получен тщательным смешиванием двух или нескольких частиц исходных порошков различного химического состава, предпочтительно включающих пластичные металлические сплавы, состоящие из нескольких элементов: это составляет ядра частицы Фиг. 6G. Вторая стадия приготовления служит для формирования непрерывного покрытия, которое выполнено из второго материала, состав которого отличается от первого материала, образующего ядро.

Фиг. 6Н показывает частицы предварительно легированного порошка сочетающие характеристики частиц порошка, показанного на Фиг. 6D и 6С: первая стадия приготовления служит для получения частиц предварительно легированного порошка, как на Фиг. 6D, т.е. диспергированного типа, но в котором материал является непрерывным и получен тщательным смешиванием двух или нескольких частиц исходных порошков различного химического состава, предпочтительно включающий пластичные металлические сплавы, состоящие из нескольких элементов: это составляет ядра частицы Фиг. 6Н. Вторая стадия приготовления служит для формирования дискретного покрытия путем инкрустирования твердых мелкодисперсных частиц второго порошка на поверхность пластичных частиц гетерогенного состава и гораздо большего размера, полученных из первого предварительно легированного порошка, такие как частицы Фиг. 6D.

В других случаях, как показано на Фиг. 6I и 6J, "частицы" этого особого порошка являются многокомпонентными частицами, т.е. каждая из них изготовлена идентичным способом из нескольких компонентов (или индивидуальных частиц), которые имеют различный химический состав и которые связаны друг с другом органическим или неорганическим связующим так, чтобы составлять "макро-частицы". Также можно говорить о композиционных порошках. В таких случаях частицы формируются дискретно с гетерогенным составом и в соответствии с настоящим изобретением они являются квазисферическими.

Использование связующего в синтезе этого агломерированного порошка придает характеристики дискретного материала агломерату и оправдывает его название порошка из многокомпонентных частиц.

В определенных случаях связующее удаляют после стадии агломерации с помощью стадии уплотнения, которая состоит в пиролизе или испарении связующего при повышении температуры агломерированных порошков.

Такая "частица" типа "макро-частица" может быть получена гранулированием, включающим агломерацию индивидуальных компонентов или частиц различных размеров, формы и/или химического состава в присутствии влаги, с последующей сушкой. Приготовление частиц порошка типа "макро-частицы" агломерацией-сушкой или распылительной сушкой взвеси, тем не менее, требует надлежащего контроля следующих стадий:

- приготовление взвеси, в частности, соответствующим выбором растворителя, диспергирующего средства, пластификатора и связующего (стабильность, гомогенность, реологические свойства и отстаивание);

- распыление взвеси и сушка капель (размер и распределение капель по размеру, скорость и способ сушки): это гранулирование смеси индивидуальных частиц в виде суспензии делает возможным распыление при низкой температуре (в потоке воздуха или инертного газа при высокой температуре), чтобы превратить ее в агломераты, которые имеют сферическую форму и сопоставимы по размерам, часто более 50 мкм, и подходящую текучесть; и

- стадия уплотнения гранул, которые формируются таким образом (обработка в печи, пламенем или плазменной горелкой), иногда может быть предусмотрена, если необходимы агломераты, которые имеют более высокую плотность и когезию. Кроме того, связующее вещество может привести к возникновению проблем при аддитивном изготовлении с использованием таких агломерированных порошков, из которых связующее не было удалено, следовательно, предпочтительным является удаление связующего. Обработка в печи позволяет уплотнить структуру гранул без изменения их характеристик, в то время как обработка ацетилен-кислородным пламенем приводит к гранулам с частичным плавлением, спеканием и выполненным сферическими, тем самым изменяя их морфологию.

Таким образом, этот одиночный порошок образован из "макрочастиц", также называемых "агломератами", "агрегатами" или "гранулами", и они составляют порошок, обычно известный как "инжиниринговый" порошок. Могут быть получены различные типы инжинирингового порошка или частиц предварительно легированного многокомпонентного порошка, такие как представленные на Фиг. 6I и 6J.

В предпочтительном случае используемый порошок получают гранулированием суспензии, также известной как взвесь. Взвесь представляет собой водную или неводную суспензию мелкодисперсных порошков, образованных из индивидуальных частиц, возможно из смеси индивидуальных частиц, которые различаются по форме, составу и/или по размеру. Растворитель должен иметь низкую температуру кипения и низкую вязкость. Он должен растворять связующее, которое может быть органическим или неорганическим, растворять пластификатор, а также растворять различные добавки, такие как дефлокулянты или диспергирующие и смачивающие агенты. В противоположность этому растворитель не должен растворять и реагировать с индивидуальными частицами инжинирингового порошка. Несмотря на горючесть и токсичность, органические растворители все еще остаются широко используемыми из-за их низкой вязкости, низкого поверхностного натяжения (γ1v), улучшающих смачиваемость индивидуальных частиц, их высокое давление паров приводит к быстрому высушиванию гранул. Тем не менее, водные растворители начинают вытеснять органические растворители определенно по соображениям экологическим и экономическим. Основным недостатком воды является медленное испарение. После испарения растворителя, связующее обеспечивает механическую когезию между индивидуальными частицами гранул, и позволяет работать с ними и транспортировать их. Как правило, пластификатор, который часто представляет собой полимер с низкой молекулярной массой, добавляют к связующему для снижения его вязкости и снижения его температуры стеклования (Tg). Добавление пластификатора служит для увеличения пластичности гранул, на что указывает слово "пластификатор".

"Частицы", образованные из макрочастиц композиционного порошка, полученного гранулированием, представлены на фиг 6I и 6J, эти гранулы образованы из индивидуальных компонентов или частиц, по существу соединенных между собой связующим, например, водорастворимыми полимерами, такими как виниловые полимеры, акриловые полимеры, полиимины и полиоксиды, а также полимеров в эмульсии и полимеров природного происхождения.

На фиг 6I, представлены два типа индивидуальных частиц или индивидуальных компонентов: индивидуальные частицы пластичного металла различных размеров, закрашены светлым фоном и хрупкие индивидуальные компоненты, изготовленные из коротких волокон (или «нитевидных кристаллов»), которые закрашены темным фоном. Они, как правило, являются огнеупорными волокнами керамического или интерметаллического типа, действующими в качестве армирующего элемента с целью повышения механической прочности металлической матрицы, обеспечивающими достаточно высокую объемную долю армирующих элементов. Эти хрупкие и огнеупорные индивидуальные компоненты керамического и/или интерметаллического типа в одинаковой степени могут быть равноосной или сферической формы. Более того, может быть рассмотрена смесь индивидуальных частиц металла и индивидуальных огнеупорных компонентов различной формы.

На фиг 6J представлено несколько индивидуальных частиц или индивидуальных компонентов одинаковых типов, в частности металлических, но иногда и керамические или интерметаллические, или разных размеров, формы и химического состава, в частности, в примере, представлено три металлические индивидуальные частицы: небольшие индивидуальные частицы, окрашенные светлым фоном (например, из алюминия); крупные индивидуальные частицы, окрашенные светлым фоном (например, из титана); и овальные индивидуальные частицы окрашенные темным фоном (например, из ниобия). Для того чтобы сформировать эти композиционные порошки, исходным материалом обычно является гомогенная смесь нескольких типов частиц (несколько одноэлементных и/или многоэлементных порошков, где термин "элемент" относится к химическому элементу), у которых средний размер, распределение по размерам и морфология адаптированы к синтезу макрочастиц с помощью известных методов смешивания и агломерации со связующими добавками (например, органическое связующее) и другими добавками, с уплотнением (или упрочнением) или без и сфероидизапией. Эти методы хорошо известны в порошковой металлургии, и они служат для получения относительно узкого и гомогенного распределения нескольких различных порошков, образующих смесь, имеющую первоначальный целевой средний состав, низкую пористость и "частицы" сферической морфологии, образованные указанными макро-частицами.

Вышеуказанные примеры, показанные на Фиг. 6А-6J, служат для иллюстрации структуры или строения частиц порошков в контексте настоящего изобретения, и, естественно, они не являются ограничивающими.

Эти различные способы предварительного легирования различной стоимости и чистоты адаптированы в первую очередь к объемной доле, удельной площади поверхности, пластичности (или твердости), температуре плавления, реакционной способности, поглощающей способности излучения, испускаемого лазером, плотности и природе химических связей между различными отдельными компонентами порошка, и во-вторых, к химическому составу гомогенной жидкости, полученной в результате частичного или полного плавления указанного порошка (следует напомнить, что порошки иногда образованы из частиц, имеющих температуры плавления, которые сильно отличаются). Кроме того, в изобретении, диапазон возможных размеров макро-частиц композитного порошка (определяемый d90%-d10% или предпочтительно d100%-d0%) относительно среднего или медианного диаметра (d50%), является небольшим, чтобы избежать слишком большого отклонения в размере между макро-частицами и для того, чтобы избежать наличия слишком крупных гранул (d50%, близкой к 50 мкм).

Как правило, в изобретении и для любого типа порошка, описанного в настоящей заявке, необходимо обеспечить частицы с относительно узким распределением по размеру. Тем не менее, для композитного порошка способ грануляции приводит к "частицам", имеющим наиболее узкое распределение по размеру и порошку, который является наиболее крупнозернистым. Кроме того, этот композитный агломерированный порошок лучше адаптирован к способу DMD чем к способу SLM. Следует напомнить, что на практике лучшую компактность слоя порошка, нанесенного на технологическую пластину, получают с использованием широкого распределения по размеру частиц, которые могут быть получены путем распыления.

В изобретении, (d90%-d50%)/d50% и (d50%-d10%)/d50% представляют собой два предела, при этом первый предел составляет менее или равен 0,66 (66%), или менее или равен 0,33 (33%), и предпочтительно менее или равен 0,17 (17%), а второй предел составляет менее или равен 0,33 (33%), или менее или равен 0,17 (17%) и предпочтительно менее или равен 0,08 (8%).

Тем не менее использование композитных порошков (также известных как гранулы, агрегаты или агломераты), имеющих искомый состав и сферическую морфологию, значительно облегчает их течение через устройство(а) распределения порошка и через форсунку при осуществлении способа DMD а также значительно упрощает их равномерное распределение в слое порошка на технологической пластине при осуществлении способа SLM. Гранулирование гомогенной смеси индивидуальных частиц различных порошков для формирования одиночного порошка, образованного из макрочастиц, также упрощает обращение, транспортировку и хранение порошка, за счет устранения разделения или седиментации частиц этих разных порошков, имеющих разные размеры и/или различную плотность (где наиболее мелкие и/или наиболее тяжелые частицы, как правило, легко текут в промежутках структуры гранул). Существуют многочисленные способы грануляции в науке о порошковой металлургии и они хорошо известны специалистам в данной области техники.

Использование композитного порошка, образованного из макрочастиц, позволяет предусмотреть использование, среди различных порошков для смешивания, порошок, который образован из огнеупорных частиц, которые предпочтительно являются мелкодисперсными и в умеренном количестве. В таких случаях способ изготовления этого композитного порошка требует смешивания различных порошков до гомогенности с последующим соответствующим способом грануляции. В таких случаях такой способ позволяет не только избежать, во-первых, проблем распределения слоя и получения слоя порошка, который является гомогенным для SLM и, во-вторых проблем течения через форсунку, но также предотвращает мелкие частицы от рассеивания (распределения) на выходе из форсунки в DMD, в этом применении, в частности, так как у них низкая плотность, тем самым гарантируя, что состав жидкого пятна является повторяемым (или воспроизводимым).

Важно, чтобы частицы различных порошков были гомогенно смешаны перед выполнением способа гранулирования. Если это не обеспечивается, то могут быть гранулы или макро-частицы различного состава, что приводит к гетерогенному составу конечной детали. Смешивание труднее сделать гомогенным при небольшой объемной доле одного из порошков по сравнению с другими (например, добавление редкоземельных элементов в смесь, в качестве элементов раскислителей или добавление поверхностно-активных веществ в смесь, чтобы облегчить смачивание между твердыми телами и жидкостями).

Существуют и другие способы предварительного легирования однокомпонентных порошков, такие как "охлаждение разбрызгиваением" и "формование из расплава", но они, тем не менее, гораздо менее распространены в промышленности, и они характерны для отдельного класса материалов (в частности, алюминиевые сплавы в этом примере).

По настоящему изобретению, прибегая к такому предварительно легированному порошку с помощью этих методик, полученному непосредственно распылением, позволяет, в частности, быть уверенным в получении гомогенного химического состава каждой частицы и среди всех частиц.

Таким образом, можно изготовить деталь, которая очень близка к проектным размерам конечной детали, и у которой прочностные свойства, а также стойкость к окислению или к коррозии соответствуют уровням, рассчитанным для применений, для которых эта деталь предназначена.

В результате, следовательно, не всегда необходимо выполнение последующей гомогенизирующей термообработки (т.е. обработки при высокой температуре), тем самым достигая значительной экономии и устранения деформации детали. Кроме того, поскольку материалы со структурным упрочнением в достаточной степени закаливаются после этих методов плавления частиц с помощью высокоэнергетического пучка, обработки для выделения упрочняющей фазы при низкой температуре (отпуск) может быть достаточно.

Решение по изобретению, таким образом, делает возможным очень сильно уменьшить негомогенность в составе и в микроструктуре материала, образующего деталь, полученную способом аддитивного изготовления, включающего плавление частиц порошка с помощью высокоэнергетического пучка.

Изобретение может быть лучше понято и его преимущества будут более очевидны по прочтению нижеследующего подробного описания осуществлений, приведенных в качестве не ограничивающего примера. Описание ссылается на прилагаемые чертежи, на которых:

- Фиг. 1-2, описанные выше, являются схемами, поясняющими два известных способа аддитивного изготовления, включающих плавление частиц порошка, которые предпочтительно используют в контексте настоящего изобретения;

- Фиг. 3, описанная выше, показывает формирование оксидной пленки, образующейся в присутствии пор окклюдированного газа при плавлении алюминиевого сплава в присутствии паров воды;

- Фиг. 4А, 4B и 4С, описанные выше, являются микрофотографиями трещин в испытательных образцах, представляющих интерметаллические окклюзии в качестве результата реакции жидкости богатой по алюминию с огнеупорными частицами на основе железа или никеля, которые действуют в качестве добавок для получения искомого состава алюминиевого сплава;

- Фиг. 5, описанная выше, соответствует микрофотографиям, представляющим стальную деталь, армированную частицами карбида титана с более низкой плотностью, часть которых не полностью переведены в раствор и не могут кристаллизоваться в форме первичных дендритов; и

- Фиг. 6А-6J, описанные выше, показывают различные предварительно легированные порошки, имеющие один компонент (с гомогенным составом, 6А, и с гетерогенным составом, Фиг. 6B, 6С, 6D, 6Е, 6F, 6G и 6Н), или имеющие несколько компонентов (также известные как композитные порошки, Фиг. 6I-6J), строение или структура, которых различаются в зависимости от методов синтеза этих предварительно легированных порошков.

Для преодоления некоторых недостатков аддитивных технологий с использованием конструкционных материалов плавлением частиц порошка, таких как, например, испарение из пятна высоколетучих химических элементов, микроструктура, не подходящая для детали из-за размера и/или морфологии ее фаз и/или зерна, заметная анизотропия материала, наличие нежелательных хрупких оксидов или выделений, наличие дефектов, …, целесообразно в одном из методов синтеза гранулированных материалов, описанных в настоящем изобретении, принять во внимание однокомпонентный предварительно легированный порошок или многокомпонентный композитный порошок, полученный смешиванием и агломерацией порошков, что приводит к среднему составу, который отличается от широко используемого состава сплава, из которого выполнена деталь, при сохранении насколько возможно сферической морфологии порошка или смеси порошков.

В первом осуществлении изобретения, используемый порошок представляет собой композицию, которая обогащена по меньшей мере одним химическим элементом состава материала, образующего указанную деталь, получаемую указанным способом.

Это заключается в добавлении к композиции исходного сплава достаточного количества порошка одного или более элементов, составляющих часть композиции указанного материала, для формирования конечной детали, что делается для компенсации естественной потери части этих элементов при осуществлении способа аддитавного изготовления плавлением частиц порошка с помощью высокоэнергетического пучка. В этом конкретном примере порошок является однокомпонентным предварительно легированным порошком гомогенного состава.

В таких случаях внимание уделяется порошку, имеющему средний химический состав, который немного отличается от состава материала, в частности, металлического сплава, детали, которая получена с помощью способа согласно изобретению, так как необходимо, компенсировать количество потерь одного или нескольких химических элементов в процессе изготовления, в частности, из-за испарения. Это испарение происходит, в частности, при использовании способа аддитивного изготовления в вакууме, особенно включающего электронно-лучевую плавку (ЕВМ) в отличие от метода SLM, где давление в рабочей камере, как правило, выше атмосферного.

Это естественная убыль может быть результатом очень значительного испарения этих элементов, после того, как частицы порошка нагревают до очень высоких температур, значительно выше их температуры плавления и/или в высоком вакууме (от 10-5 миллибар (мбар) до 10-6 мбар).

В этом первом варианте первого осуществления указанный химический элемент или один из его оксидов является летучим при температуре, создаваемой указанным высокоэнергетическим пучком.

Когда количество летучего химического элемента, которое теряется под действием высокоэнергетического пучка остается низким, этот недостаток, как правило, преодолевают с помощью однокомпонентного предварительно легированного порошка с гомогенным составом (порошок Фиг. 6А) и обогащенным по указанному летучему элементу. Если испарение будет происходить в более высокой степени, и когда нет промышленно доступного однокомпонентного предварительно легированного порошка гомогенного состава в результате существующих технических ограничений, целесообразно попробовать использовать однокомпонентный предварительно легированный порошок с составом, который является гетерогенным в результате покрытия (порошки Фиг. 6B и 6С) или инкрустации мелкодисперсных частиц порошка (порошки Фиг. 6С и 6Н) с составом, образованным из химического элемента, который является летучим.

Например, указанный материал может быть металлическим сплавом Ti6Al4V и указанным летучим элементом может быть алюминий. Сплав Ti6Al4V или TA6V состоит из титана, 6 массовых процентов (% масс.) алюминия и 4% масс. ванадия.

Предпочтительно использовать порошок обогащенный алюминием в диапазоне 0,15-3% масс. относительно состава сплава Ti6Al4V, и предпочтительно в диапазоне 0,15-1,5% масс.

В другом примере, указанный материал является металлическим сплавом на основе алюминия и лития (в частности, сплавы следующего массового состава: 2,7%<Cu<4,3%-0,8%<Li<1,6%-0,25%<Ag<0,45%-0,01%<Mn<0,45%-0,3%<Mg<0,8%-Zn<0,63%-Si<0,12%-Fe<0,15%, остальное Al) и указанный летучий элемент является литием, где испаряющееся количество может достигать 0,1-0,5% масс.

В другом примере, указанный материал является металлическим сплавом на основе титана, и предпочтительно является сплавом 6242 (т.е. Ti-6Al-2Sn-4Zr-2Mo-0.1Si в массовых процентах) и указанный летучей элемент, по которому должно быть выполнено обогащение, является Sn, это обогащение лежит в диапазоне 0,15-1,5% масс. относительно состава сплава.

В другом примере, указанный материал представляет собой металлический сплав на основе алюминия, предпочтительно сплав 6061, в котором основными легирующими элементами являются Mg и Si, и указанный летучей элемент, по которому должно быть выполнено обогащение, является Mg и/или Cu, обогащение лежит в диапазоне 0,05-0,40% масс. относительно состава сплава по Cu и в интервале 0,05-1% масс, по Mg.

В другом примере, указанный материал представляет собой интерметаллический материал TiAl типа, предпочтительно материал 48-2-2-TiAl (т.е. Ti-48Al-2Cr-2Nb, в атомных процентах (% ат.)), и указанный летучей элемент, по которому должно быть выполнено обогащение является Al, это обогащение лежит в диапазоне 0,15-3% масс. относительно состава интерметаллического материала.

В другом примере указанный материал является металлическим сплавом дисперсионного твердения на основе никеля γ'-Ni3(Al,Ti) и указанный летучий элемент, по которому должно быть выполнено обогащение является Al, обогащение лежит в диапазоне 0,05-3% масс. относительно состава сплава.

В другом примере, указанный материал представляет собой металлический сплав на основе железа и, в частности, мартенситную нержавеющую сталь со структурным упрочнением Cu, и предпочтительно сплав 17-4РН (Z6CNU17-04 или X5CrNiCuNb17-4 или 1.4542), имеющий следующий массовый состав: С 0,07% макс; Mn 1,00% макс; Р 0,040% макс; S 0,03% макс; Si 1,00% макс; Cr в диапазоне 15,00-17,00%; Ni в диапазоне 3,00-5,00%; Cu в диапазоне 2,8-5,00%; Nb+Та в диапазоне 0,15-0,45% и остальное Fe; и указанный летучей элемент, который должен быть обогащен, является Cu с обогащением в диапазоне 0,15-3% масс. относительно состава сплава.

В другом примере можно указать сплав 15-5 РН, который является мартенситной нержавеющей сталью дисперсионного твердения (Z7CNU15-05 или X5CrNiCuNb15-5 или 1,4540), имеющий следующий состав в массовых процентах: С 0,07% макс; Mn 1,00% макс; Р 0,040% макс; S 0,03% макс; Si 1,00% макс; Cr в диапазоне 14,00-15,50%; Ni в диапазоне 3,50-5,50%; Cu в диапазоне 2,50-4,50%; Nb+Та в диапазоне 0,15-0,45% и остальное составляет Fe. Используют обогащение по Cu (общее количество в диапазоне от 1500 ppm до 2,5% масс), этому элементу, который испаряется под высокоэнергетическим пучком, чтобы поддерживать искомую объемную долю упрочняющих фаз, доля которых в значительной степени связана с содержанием Cu. Однако, учитывая, что сплав 15-5 РН получают из расплава, он чувствителен к эффекту надреза, в результате обогащения Cu определенных границ зерна и формирования "впадин" на поверхности материала и, обладающий таким образом, высокой стойкостью к дефектам, как правило, более подходящим является исключение компенсации потерь Cu, если дисперсионного твердения при лазерном изготовлении детали является достаточным для предполагаемого применения.

Другой пример относится к RZ5 магниевому сплаву, известному как GZ4TR во французском стандарте AFNOR и как сплав ZE41 (или Mg-Zn-Zr-RE) в стандарте ASTM. Его массовый состав следующий: Cu<0,10%; Mn<0,15%; Ni<0,01%; Zn в диапазоне 3,50-5,00%; Zr в диапазоне 0,40-1,00%; Се (редкие земли) в диапазоне 0,75-1,75%, остальное Mg.

Можно добавить цинк к этому магниевому сплаву RZ5, где цинк является летучим элементом, и количество, которое испаряется может быть 0,5-2,5% масс.

Во втором осуществлении настоящего изобретения композиция используемого порошка включает по меньшей мере один дополнительный химический элемент в достаточном количестве (ненулевом, в частности, более 0,001% масс., т.е. 10 частей на миллион или 10 миллиграммов на килограмм (мг/кг), но менее 0,5% масс., т.е. 5000 частей на миллион или 5 граммов на килограмм (г/кг)) и подходящем для модификации микроструктуры указанного материала детали, получаемой указанным способом, по сравнению с ситуацией, в которой указанный дополнительный химический элемент отсутствует в составе порошка.

Где это возможно, это выполняется с помощью однокомпонентного предварительно легированного порошка гомогенного состава (порошок Фиг. 6А), который обогащен по указанному элементу. Иногда целесообразно использовать однокомпонентный предварительно легированный порошок гетерогенного состава, полученный с помощью покрытия (порошки фигур 6B и 6С) или инкрустации мелкодесперсных частиц порошка (порошки Фиг. 6С и 6Н), образованных из указанного добавленного элемента. Поскольку добавки не очень пластичны по сравнению с однокомпонентным предварительно легированным порошком, предпочтительно выполнять смешивание-размол однокомпонентного порошка с мелкодисперсными твердыми частицами (порошки Фиг. 6Е и 6F), которые образованы из указанного добавленного элемента.

Кроме того, необходимо учитывать тот факт, что слишком большое содержание модифицирующих элементов снижает текучесть пятна и повышает содержание растворенного водорода в пятне, что приводит к окклюзии газа при затвердевании.

В таких случаях указанный элемент не является необходимым элементом, образующим часть состава искомого исходного сплава, но присутствует исключительно с целью модификации микроструктуры материала и, в частности, металлического сплава конечной детали так, чтобы соответствовать техническим требованиям, компенсируя некоторые существенные признаки способа, в частности, микроструктурную анизотропию и зерно большого размера.

В первом варианте второго осуществления указанный материал является металлическим сплавом и указанный дополнительный химический элемент предназначен для изменения морфологии металлургической фазы(фаз) указанного металлического сплава.

В качестве примера для гипо-эвтектического Al-Si сплава алюминия, дополнительными химическими элементами являются натрий (Na) и/или стронций (Sr) и/или кальций (Са) и/или сурьма (Sb), которые улучшают морфологию пластинчатой или стерженьковой эвтектики. Следует отметить, что эффект улучшения микроструктуры эвтектики, который увеличивает пластичность сплава, снижается при добавлении элемента фосфора (Р), который взаимодействует с модифицирующими элементами, в частности с натрием с формированием фосфидов. Таким образом, содержание фосфора должно поддерживаться на низком уровне (<15 ppm - <30 ppm). Следует напомнить, что другой способ улучшения микроструктуры эвтектики состоит в использовании параметров метода, которые обеспечивают получение высокой скорости затвердевания, которая уже является характеристической для этих способов быстрого изготовления плавлением частиц порошка с помощью высокоэнергетического пучка.

Во втором варианте второго осуществления указанный материал является металлическим сплавом и указанный дополнительный химический элемент пригоден для уменьшения размера зерна указанного металлического сплава без обязательной модификации морфологии зерна: идея заключается в уменьшении размера зерна путем добавления модификатора.

Например, хорошо известно для алюминиевых сплавов, что мелкозернистая равноосная структура обеспечивает наилучшее сочетание прочности и пластичности. Морфология и размер зерна, которое образуется после затвердевания пятна, определяются составом сплава, скоростью затвердевания и добавлением небольших количеств дополнительных химических элементов, называемых "рафинирующие добавки", в частности, титан и бор в виде солей Ti, В, или Ti-B, или Al-Ti, Al-В или Al-Ti-B сплавов. При контакте с жидким алюминием эти рафинирующие химические элементы образуют интерметаллические соединения с высокой температурой плавления, которые представляют собой участки нуклеации гетерогенного зерна кристаллизации, увеличивая тем самым количество зерен. Другие модификаторы, такие как Nb, Zr, и Cu-P (где элемент фосфор воздействует, в частности, на нуклеацию Si), также могут быть использованы для рафинирования алюминиевых сплавов. Добавление небольшого количества (10-5000 ppm) титана и/или циркония в алюминиевые сплавы приводит к образованию интерметаллических соединений TiAl3 и ZrAl3 и снижает горячее растрескивание в процессе затвердевания этих алюминиевых сплавов путем уменьшения его зерна.

В качестве примера, указанный исходный металлический сплав является сплавом на основе алюминия типа AlSi10Mg, подобным сплаву 43000 стандарта NF EN 1706 или подобным сплаву А360 US Aluminium Association (Алюминиевой Ассоциации США). Этот сплав состоит из алюминия, 9,5% масс. кремния, 0,5% масс. магния и 1,3% масс. железа, и указанный элемент является титаном и/или бором и/или цирконием (предпочтительно 100-300 ppm Ti, и/или 20-50 ppm В, и/или 100-500 ppm Zr).

Эти три элемента могут быть введены в исходный сплав в виде бинарного сплава Al-Ti или Al-Zr, содержащего 3-10% масс. Ti или Zr, или в виде тройного сплава Al-Ti-B или Al-Zr-B состоящего из того же бинарного сплава Al-Ti или Zr-Al с добавлением 0,2-1% масс. В. Прямое введение частиц TiB2 или ZrB2 в исходный сплав богатый по алюминию следует исключить из-за их высокой точки плавления, что затрудняет их растворение в этом применении, в частности, из-за большого размера частиц. Кроме того, в результате введения этих сплавов в алюминиевый сплав, алюминиды (в основном TiAl3 или ZrAl3) и бориды (в основном TiB2 или ZrB2 и иногда и AlB2) образуют гетерогенные участки нуклеации зерен алюминия с подходящими размером, морфологией и распределением.

Таким образом, предпочтительно титан и/или бор являются двумя химическими элементами, которые вводятся по отдельности или вместе, предпочтительно в виде бинарных сплавов (Al-Ti) или (Al-В) или тройных сплавов (Al-Ti-B) с низкой температурой плавления, близкой к температуре плавления сплава на основе алюминия.

Для типов сплавов, отличных от алюминиевых сплавов, и в качестве примера указанный исходный металлический сплав может быть Ti6Al4V или TA6V сплавом на основе титана и указанный дополнительный химический элемент или модифицирующий элемент может быть бором (10-5000 ppm В) или боридами типа TiB2 (10-5000 ppm TiB2).

Эти химические элементы (В или TiB2) предпочтительно вводят в виде мелкодисперсных индивидуальных частиц инкрустацией (дискретное покрытие, как на Фиг. 6С), и/или путем смешивания (как показано на Фиг. 6Е).

К вышеуказанному магниевому сплаву RZ5 может быть добавлен Са и/или Zr в небольшом количестве (всего, в интервале 10-5000 ppm), достигая тем самым положительного эффекта в измельчении зерна.

В других примерах для сплавов на основе Ti, Fe, Al, или Ni, обогащение "модификатором", дополнительными химическими элементами, включает один или несколько химических элементов, выбранных из С, В, N, TiC, TiN, TiB2, Fe3C и FeSi, с общим добавленным количеством в диапазоне 50-5000 ppm.

В третьем варианте второго осуществления указанный элемент пригоден для раскисления пятна указанного металлического сплава.

В качестве примера указанный металлический сплав представляет собой сплав на основе железа, который предпочтительно является 16NCD13, 32CDV13 или 15CDV6, и указанный дополнительный химический элемент или раскисляющий элемент является титаном, введенным в виде частиц TiC и/или TiB2 (менее 1% об., предпочтительно 50-5000 ppm TiC и/или TiB2 и предпочтительно 50-500 ppm TiC и/или TiB2).

В других примерах добавление редкоземельных элементов при синтезе металломатричных композитов (ММС) или материалов с большим сродством к кислороду, имеет эффект ограничения содержания кислорода, растворенного в жидком пятне при аддитивном изготовлении. Редкоземельными элементами, которые наиболее часто используются, являются скандий (Sc), неодим (Nd), иттрий (Y) и лантан (La). Они имеют особое свойство связывания растворенного кислорода в виде оксидов, которые химически стабильны по отношению к матрице ММС и материалам с большим сродством к кислороду. Для снижения расходов и в целях более эффективного раскисления жидкого пятна, как правило, целесообразно вводить редкие земли в ходе синтеза порошков в виде гексаборидов малого размера типа RB6 (NdB6, YB6, LaB6, ScB6), которые являются подходящими для формирования (модификатор) боридов, а также для улавливания кислорода, который растворен в жидком пятне, образованием оксидов.

Таким образом, предпочтительно указанный дополнительный химический элемент добавляют введением мелкодисперсных частиц TiC, TiB2 и/или гексаборидов редкоземельных элементов в сплавы на основе Ti, Fe и Al.

В другом примере вышеуказанный магниевый сплав RZ5 может быть обогащен 50-5000 ppm редкоземельных элементов, которые действуют не только как раскислитель пятна, но также служат для повышения стойкости к гальванической коррозии и позволяют уменьшить микропоры и трещины при затвердевании жидкого пятна.

В четвертом варианте второго осуществления, относящемся к частицам композитного порошка предпочтительно с дискретным армированием и в удлиненной форме (волокна) или равноосной форме (частицы), (порошок Фиг. 6I), указанный дополнительный химический элемент (поверхностно-активное вещество или смачивающий агент) подходит для улучшения смачиваемости (дискретных) армирующих элементов жидкостью, образующейся плавлением части композитных частиц порошка с помощью высокоэнергетического пучка: в частности, это включает плавку высокоэнергетическим пучком других индивидуальных частиц композитного порошка.

Например, в композитах, имеющих матрицу на основе алюминия, армированную частицами SiC, растворение в ней элемента Mg увеличивает смачиваемость SiC жидким алюминием, в то время как растворение элемента Cu снижает смачиваемость.

Добавление небольшого количества (50-5000 ppm) Si позволяет регулировать содержание Fe в жидком пятне, богатом по алюминию, и немного уменьшить его температуру плавления, тем самым улучшая смачиваемость между жидкостью и армирующим SiC.

Установлено, что с этими элементами Cu и Si (с общим количеством в диапазоне 50-500 ppm), тот же эффект имеет место в отношении смачиваемости армирующим SiC в магниевых сплавах.

В пятом варианте второго осуществления указанный элемент пригоден для улучшения поглощающей способности излучения высокоэнергетического пучка так, чтобы облегчить во-первых, осуществление уплотнения при спекании, если слой порошка является достаточно компактным (при выполнении метода SLS), или, во-вторых, чтобы расплавить порошок используемого материала (при выполнении методов SLM или DMD).

Например, указанный материал представляет собой керамику, которая по существу прозрачна для излучения высокоэнергетического пучка, предпочтительно является оксидом (Al2O3, SiO2, ZrO2, Y2O3, MgO, TiO2, …), или смесью нескольких оксидов (Al2O3-SiO2, Al2O3-ZrO2, Al2O3-Y2O3, Al2O3-SiO2-Y2O3, …), некоторые из которых могут действовать в качестве флюса (понижение температуры солидуса смеси путем формирования небольшого количества жидкости с низкой температурой плавления, что облегчает уплотнение и упрочнение материала при аддитивном изготовлении), и указанный элемент является углеродом - или любым другим элементом, который поглощает длину волны используемого лазера - который предпочтительно вводят в форме сплошного покрытия (50-5000 ppm углерода или производного углерода, предпочтительно 100-1000 ppm углерода) порошка, полученного распылением или центрифугированием (порошок Фиг. 6B) или также порошка, который агломерирован и затем уплотнен (порошок подобный показанному на Фиг. 6J, но также покрытые после уплотнения в пламени или в печи для полного удаления связующего).

В шестом варианте второго осуществления указанное дополнительное химическое соединение или элемент предназначен для армирования металлического сплава с механической точки зрения для высокотемпературных применений: в частности, указанное дополнительное химическое соединение используют с достаточно большой объемной долей, лежащей в диапазоне 3-30% об., и с достаточно небольшим размером и с распределением, которое является достаточно гомогенным, близким по размеру и распределению металлических индивидуальных частиц композитного порошка, показанного на фиг 6J.

Для 16NCD13, 32CDV13, 15CDV6, … сталей, соединения FeAl, TiC и многие другие, могут выступать в качестве армирующих элементов. Удельная прочность металломатричных композитов (ММС) и их поведение при высоких температурах обязательно улучшались по сравнению с материалами, которые не были армированы. Тем не менее, их пластичность уменьшается, что требует оптимизации объемной доли армирующего элемента так, чтобы ограничить это падение пластичности.

В другом примере титановые сплавы, такие как TA6V, например, могут быть армированы добавлением TiB и/или TiC, объемная доля армирующих элементов предпочтительно не превышает 15% об. Эти добавки могут быть получены, взаимодействием титанового сплава с В4С в качестве армирующих элементов.

Было предусмотрено включение армирующих элементов SiC в алюминиевые сплавы серии 5000 и армирующих элементов Al2O3 в алюминиевые сплавы серии 6000. Также можно предусмотреть введение армирующих элементов SiC в магниевые сплавы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ послойного изготовления детали селективным плавлением или селективным спеканием слоев порошка с оптимальной плотностью посредством высокоэнергетического пучка | 2013 |

|

RU2665653C2 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СФЕРИЧЕСКИЙ ПОРОШОК ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ | 2020 |

|

RU2828268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ, ЛЕГИРОВАННЫХ И КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2004 |

|

RU2367542C2 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПЛАВЛЕНИЕМ ПОРОШКА, ЧАСТИЦЫ КОТОРОГО ДОСТИГАЮТ ЖИДКОЙ ВАННЫ В ХОЛОДНОМ СОСТОЯНИИ | 2013 |

|

RU2678619C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| МУЛЬТИМАТЕРИАЛЬНЫЙ ПОРОШОК С КОМПОЗИЦИОННЫМИ ГРАНУЛАМИ ДЛЯ АДДИТИВНОГО СИНТЕЗА | 2017 |

|

RU2742029C2 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2797198C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ДЛЯ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА И ПРИМЕНЕНИЕ ТАКОГО ПОРОШКА | 2020 |

|

RU2790718C1 |