Изобретение относится к области металлургии, более точно, к проволокам с наполнителем, посредством которых осуществляют добавление серы в ванну жидкого металла, в частности стали и металлических сплавов.

Порошковая проволока с наполнителем в виде порошка серы вводится в жидкую сталь для улучшения обрабатываемости конечной стали, облегчая образование ломкой стружки, которая более легко удаляется при механической обработке деталей. Сера снижает, кроме того, износ режущих инструментов благодаря эффекту смазки, обеспечиваемому неметаллическими включениями, содержащими серу, и улучшает состояние поверхности этих инструментов. Добавка с помощью проволоки с наполнителем позволяет получить удовлетворительную точность добавленного количества серы, в частности, если оно относительно мало по сравнению с полной массой рассматриваемого жидкого металла.

Такая порошковая проволока с наполнителем состоит из металлической оболочки, в которой заключен прессованный порошок на основе серы. Получение этой проволоки, как и проволоки с наполнителем, содержащей другие типы добавок, таких как кремниево-кальциевые, обычно может начинаться с насыпания порошкообразной серы под действием силы тяжести на движущуюся металлическую полосу. Полоса должна иметь состав, совместимый с составом металла, к которому должен добавляться порошок. Она выполнена из стали, если сера должна добавляться в ванну жидкой стали. Затем полосу сваривают или сгибают в трубку путем механического профилирования с помощью роликового устройства, чтобы получить проволоку с наполнителем, которую затем калибруют до желаемого диаметра. Известны и другие способы получения проволоки с наполнителем, в некоторых из них применяются методы экструзии и холодной прокатки.

Изобретение применимо, в первую очередь, к проволоке, полученной механическим профилированием, но a priori не исключается применение порошка согласно изобретению, который будет описан далее, для получения проволоки с наполнителем другими способами.

При получении проволоки с наполнителем используется несколько типов механических напряжений, в частности напряжений сдвига. Порошок серы испытывает различные деформации при изготовлении проволоки в зависимости от его внутренних механических характеристик. В результате приложения этих напряжений порошок в различной степени уплотняется в холодном состоянии.

Происхождение и способы добычи серы очень различаются (добыча в естественном состоянии, из минералов, нефтепродуктов и т.д.). Сера существует в разных аллотропных кристаллических модификациях, в частности, орторомбическая сера α и моноклинная сера β. Сера, которая составляет проволоку с наполнителем, применяемую в металлургии, в частности для стали и железных сплавов, обычно имеет чистоту выше 95%, обычно выше 98%, даже 99,5%. Проволока с наполнителем в виде серного порошка обычно имеет наружный диаметр от 5 до 25 мм и толщину оболочки от 0,1 до 2 мм.

Порошок серы, используемый в проволоке с наполнителем, поступает с нескольких операций дробления. Это обеспечивает надлежащий гранулометрический состав в промышленном процессе получения порошков.

Для пользователя выгодно, чтобы линейная плотность (масса, отнесенная к единице длины) серы, содержащейся в проволоке с наполнителем, была как можно выше. Действительно, повышение линейной плотности проволоки с наполнителем дает пользователю несколько технико-экономических преимуществ:

- существенная экономия на стоимости производства проволоки с наполнителем, то есть на ее закупочной цене;

- экономия на логистических расходах при транспортировке проволоки с наполнителем;

- экономия на площадях для хранения катушек с проволокой с наполнителем;

- лучшая диффузия материала, содержащегося в проволоке с наполнителем, в жидком металле благодаря присутствию мелких частиц;

- ограничение добавления газа, вводимого внутрь ванны жидкого металла для осуществления перемешивания ванны и способствующего растворению добавок;

- отсутствие связующего агента и/или замасливателя исходного материала.

До настоящего времени, насколько известно авторам заявки, оптимизация наполнения проволоки с наполнителем не была предметом особых работ. Поэтому каждая имеющаяся в продаже проволока с наполнителем имеет массу на единицу длины (величину заполнения), зависящую от способа получения и исходных физических характеристик порошков.

Целью изобретения является предложить способ получения проволоки с серным наполнителем, позволяющий оптимизировать величину массы на единицу длины для проволоки с наполнителем.

С этой целью объектом изобретения является порошок для проволоки с наполнителем, предназначенной для легирования ванны жидкого металла, образованный из частиц, состоящих по меньшей мере на 95% из серы, отличающийся тем, что его гранулометрический состав определен следующим образом:

- 1 мкм ≤ d10 ≤ 340 мкм;

- 200 мкм ≤ d50 ≤ 2000 мкм;

- 500 мкм ≤ d90 ≤ 2900 мкм.

Предпочтительный вариант этого порошка отличается тем, что:

- 20 мкм ≤ d10 ≤ 300 мкм;

- 800 мкм ≤ d50 ≤ 1900 мкм;

- 2000 мкм ≤ d90 ≤ 2700 мкм.

Порошок может быть получен из гомогенной смеси двух гранулометрических совокупностей 1 и 2, причем гранулометрическая совокупность 1 составляет от 50 до 90 масс.% смеси, а совокупность 2 составляет от 10 до 50 масс.% смеси, причем указанные совокупности определены следующим образом:

совокупность 1:

- 350 мкм ≤ d10 ≤ 1400 мкм,

- 650 мкм ≤ d50 ≤ 2200 мкм,

- 1000 мкм ≤ d90 ≤ 3000 мкм;

совокупность 2:

- 1 мкм ≤ d10 ≤ 250 мкм,

- 50 мкм ≤ d50 ≤ 500 мкм,

- 100 мкм ≤ d90 ≤ 800 мкм,

где d10, d50 и d90 являются эквивалентными диаметрами частиц, для которых значения интегральных функций распределений равны соответственно 10, 50 и 90 масс.%.

Совокупность 1 составляет оптимально 65-75 масс.% смеси, а совокупность 2 составляет оптимально 25-35 масс.% смеси.

Объектом изобретения является также проволока с наполнителем на основе серы, предназначенная для легирования ванны металла, отличающаяся тем, что в ней заключен порошок указанного выше типа, и тем, что степень уплотнения этого порошка внутри проволоки больше или равна 85%.

Объектом изобретения является также способ получения проволоки с наполнителем на основе серы для легирования ванны жидкого металла, отличающийся тем, что он включает в себя следующие этапы:

- получение порошка указанного выше типа;

- насыпание указанного порошка под действием силы тяжести на металлическую полосу;

- сварка или механическое сворачивание в трубку указанной полосы, чтобы получить проволоку, и профилирование этой проволоки до выбранного диаметра, чтобы получить проволоку, в которой степень уплотнения порошка больше или равна 85%.

Как следует понимать, изобретение основывается на особой структуре порошка, согласно которой он имеет точный гранулометрический состав, который получен или может быть получен в результате смешения в заданных пропорциях двух заданных и разных гранулометрических совокупностей, хотя строго не исключается, что иногда они могут перекрываться.

Преимуществом изобретения является введение максимальной массы порошка внутрь этой проволоки с наполнителем при постоянном сечении. Это позволяет снизить межзеренную пористость конечной уплотненной смеси.

Гранулярную систему можно охарактеризовать ее склонностью к перегруппировке после насыпания или вибраций. Эта система перестраивается более или менее хорошо в зависимости от физических характеристик частиц и слоя частиц: размера частиц, истинной плотности сыпучего материала, морфологии частиц, сжимаемости гранулярной системы, распределения частиц по размерам.

Качество укладки зерен после насыпания и/или вибрации влияет на уровень наполняемости проволоки с наполнителем. Перегруппировка зерен является более или менее случайной. Она зависит в основном от морфологии, размера и качества поверхности частиц. Новизна, вносимая изобретением, состоит в оптимизации и улучшении этой укладки, чтобы получить как можно лучший уровень наполняемости при сохранении конечных механических характеристик проволоки. Следует также учитывать собственные свойства материала наполнителя, которые обуславливают особую реакцию материала на напряжения, прикладываемые к нему при изготовлении проволоки, в частности, на этапах замыкания и сварки или профилирования оболочки. По этой причине, в частности, проблема оптимизации линейной плотности конечной проволоки с наполнителем не может иметь единственного решения, пригодного вне зависимости от заполняемого материала. Эта оптимизация должна тонко подстраиваться в зависимости от точной природы материала.

Посредством последовательности испытаний и различного анализа полученных результатов авторы изобретения определили то, что, как они считают, является наилучшим гранулометрическим составом для оптимального заполнения проволоки частицами серы. Этот гранулометрический состав дает плотную укладку, одновременно обеспечивая легкое течение слоя порошка при осаждении порошка на металлическую полосу при изготовлении проволоки. Текучесть этой гранулярной системы характеризуется коэффициентом Хауснера и коэффициентом сжимаемости.

Сжимаемость гранулярной среды связана с параметрами течения, так как оно характеризует силы межзеренного сцепления и, таким образом, косвенно характеризует когезию среды. Чем выше силы межзеренного сцепления, тем больше среда имеет возможности уплотняться при условии, что приложенные ударные нагрузки достаточно энергичны.

Коэффициент сжимаемости определяется отношением насыпной и набивной плотности:

сжимаемость = (ρнабивная - ρнасыпная)/ρнабивная,

где:

ρнабивная есть кажущаяся набивная объемная плотность,

ρнасыпная есть кажущаяся объемная плотность неутрамбованного материала.

Коэффициент Хауснера IH, который всегда больше 1, повышается, когда снижается скорость течения, то есть когда возрастает трение между частицами. Он чувствителен к морфологии, шероховатости поверхности, размеру, плотности порошка и остаточной влажности. Он определяется как:

IH=ρнабивная/ρнасыпная.

При случайной перегруппировке зерен после засыпки под действием гравитации происходит снижение межзеренной пористости.

Гранулометрические совокупности, составляющие смесь согласно изобретению, определены как указано ниже:

- 1 мкм ≤ d10 ≤ 340 мкм;

- 200 мкм ≤ d50 ≤ 2000 мкм;

- 500 мкм ≤ d90 ≤ 2900 мкм.

Один предпочтительный вариант этой смеси определен как:

- 20 мкм ≤ d10 ≤ 300 мкм;

- 800 мкм ≤ d50 ≤ 1900 мкм;

- 2000 мкм ≤ d90 ≤ 2700 мкм.

Объемная плотность в утрамбованном состоянии, получаемая для этой гранулярной системы, составляет порядка 1,0-1,70 г/см3. Морфология частиц серы может с равным успехом быть как сферической, так и округлой, типа иглы, нити или многогранника. Степень уплотнения внутри этой проволоки с наполнителем обычно составляет примерно от 75 до 80%, тогда как в изобретении можно достичь степени уплотнения по меньшей мере 85%.

Предпочтительно, этот порошок получают оптимальной комбинацией нескольких разных гранулометрических популяций частиц серы чистотой по меньшей мере 95%, предпочтительно выше 98%, размеры которых лежат в интервале [0-5000 мкм], используемых в проволоке с наполнением. Эта комбинация представляет собой гомогенную смесь в разных точных массовых пропорциях каждой гранулометрической совокупности, получаемую классическим способом с помощью устройства перемешивания гранулированного материала с вращающейся емкостью. Гранулометрические составы упомянутых совокупностей согласно изобретению задаются показателями d10, d50, d90:

- показатель d10 задает эквивалентный диаметр, для которого величина интегральной функции распределения равна 10 масс.%;

- показатель d50 задает эквивалентный диаметр, для которого величина интегральной функции распределения равна 50 масс.%;

- показатель d90 задает эквивалентный диаметр, для которого величина интегральной функции распределения равна 90 масс.%.

Исходя из смесей этих гранулометрических совокупностей, обычно получают повышение уровня наполняемости, варьирующееся от 10 до 70% линейной плотности, по сравнению с проволокой такого же диаметра, в которой используется та же оболочка и которая сделана в тех же условиях с использованием какой-то одной из этих гранулометрических совокупностей. Согласно изобретению, степень уплотнения этой проволоки с серным наполнителем после изготовления проволоки больше или равна 85%, чтобы достичь оптимальной линейной плотности.

Гранулометрические совокупности, которые авторы изобретения определили как соответствующие предпочтительному варианту изобретения, в котором используются две совокупности 1 и 2, описываются следующим образом:

гранулометрическая совокупность 1:

- 350 мкм ≤ d10 ≤ 1400 мкм,

- 650 мкм ≤ d50 ≤ 2200 мкм,

- 1000 мкм ≤ d90 ≤ 3000 мкм;

гранулометрическая совокупность 2:

- 1 мкм ≤ d10 ≤ 250 мкм,

- 50 мкм ≤ d50 ≤ 500 мкм,

- 100 мкм ≤ d90 ≤ 800 мкм.

Протокол эксперимента, примененный в лаборатории, состоит в том, чтобы сначала смешать гранулометрические совокупности с заданным гранулометрическим составом в точных массовых долях. Затем измеряются физические характеристики разных смесей, такие как распределение зерен по размерам и плотность. Таким образом, эти данные позволяют осуществить моделирование свойств и феноменологии системы.

Полученные модели определяют идеальные комбинации массовых долей и гранулометрических составов. В таком случае вначале реализуется выбор зерен, чтобы предпочтительным образом распределить гранулометрические классы. Оптимальный гранулометрический состав состоит, в конечном счете, из комбинации нескольких классов размеров.

Эти смеси, испытанные в промышленном процессе получения проволоки с наполнением, позволяют подтвердить стадию моделирования лабораторных опытов. Например, оптимальная смесь состоит на 65-75 масс.% из гранулометрической совокупности 1, гомогенно смешанной с 25-35 масс.% гранулометрической совокупности 2. Смесь считается оптимальной, когда она имеет самые высокие текучесть и степень уплотнения.

Эти смеси создаются с помощью серийно выпускаемого смесителя классического типа с вращающейся емкостью. Внутренние стенки смесителя образованы из целесообразно закрепленных желобов, чтобы ограничить гетерогенность зерен. Так, они позволяют осторожно перемешивать материалы, не изменяя ощутимо размер частиц слоя порошка. Гомогенность смеси обеспечивается за время перемешивания от 1 до 10 минут.

Степень уплотнения порошков внутри проволоки с наполнителем определяется путем определения физических характеристик нескольких типичных образцов методами порозиметрии по вдавливанию ртути. Этот разрушающий анализ позволяет измерить распределение пор по размерам в открытой пористости внутри и меж зерен. Параллельно с помощью гелиевого пикнометра определяется теоретическая плотность сыпучего материала. Таким образом, это позволяет оценить степень уплотнения и степень пористости гранулярной системы внутри проволоки с наполнением.

Проволока с наполнителем характеризуется в технике, в частности, ее линейной плотностью, зависящей от ее степени наполнения. Эта степень наполнения является следствием плотности порошкообразной или гранулярной популяции, из которой она состоит. Традиционная наполненная серой проволока со стальной оболочкой наружным диаметром от 13 до 14 мм имеет линейную плотность в интервале [180 г/м - 205 г/м]. Обычный гранулометрический состав порошка, который она содержит, лежит в интервале [0 мкм - 5000 мкм].

Далее будут описаны примеры известной, сравнительной проволоки, наполненной серой, и проволоки с серным наполнителем согласно изобретению, которые подтверждают преимущества изобретения. Эти проволоки получали приоритетным в изобретении способом осаждения порошка на металлическую полосу, сварки или сгибания указанной полосы в трубку, чтобы получить проволоку, и профилированием проволоки, чтобы довести ее до номинального диаметра.

Пример 1 (сравнительный): Получение проволоки, наполненной известным стандартным порошком серы, наружным диаметром 13,1 мм и толщиной оболочки 0,39 мм

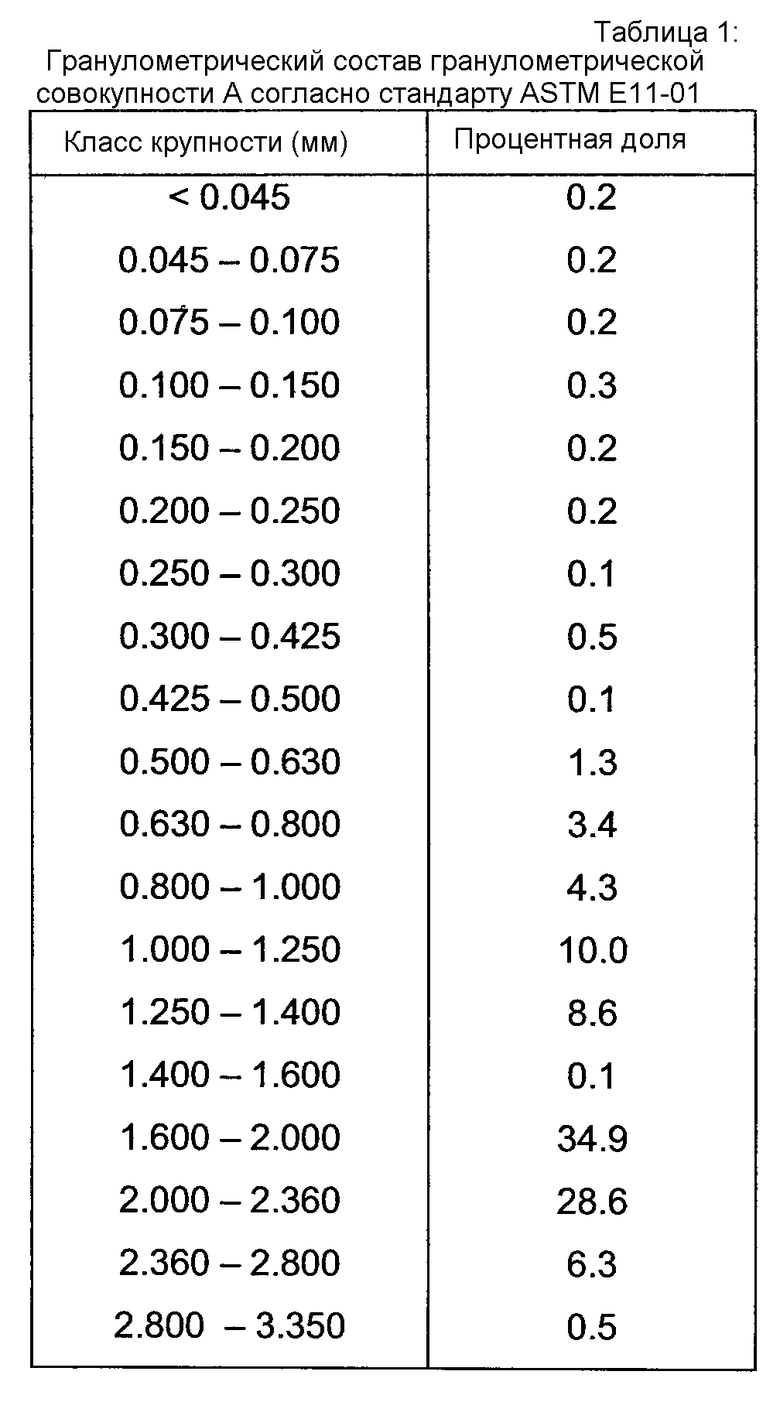

Для гранулометрической совокупности A, гранулометрический состав и характеристики которой даны ниже:

чистота гранулометрической совокупности: S=99,95%;

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,18 г/см3;

насыпная объемная плотность: 1,09 г/см3;

коэффициент сжимаемости: 7,62%;

коэффициент Хауснера: 1,08;

d10 от 0,800 до 1,000 мм;

d50 от 1,600 до 2,000 мм;

d90 от 2,000 до 2,360 мм.

Линейная плотность, создающаяся внутри проволоки с наполнителем, изготовленной из этой единственной гранулометрической совокупности A, у которой диаметр d10 слишком высокий, почему она не соответствует изобретению, равна 189 г/м при степени уплотнения 78%.

Пример 2 (согласно изобретению): Получение проволоки с наполнителем в виде порошка серы, наружным диаметром 13,1 мм и толщиной оболочки 0,39 мм

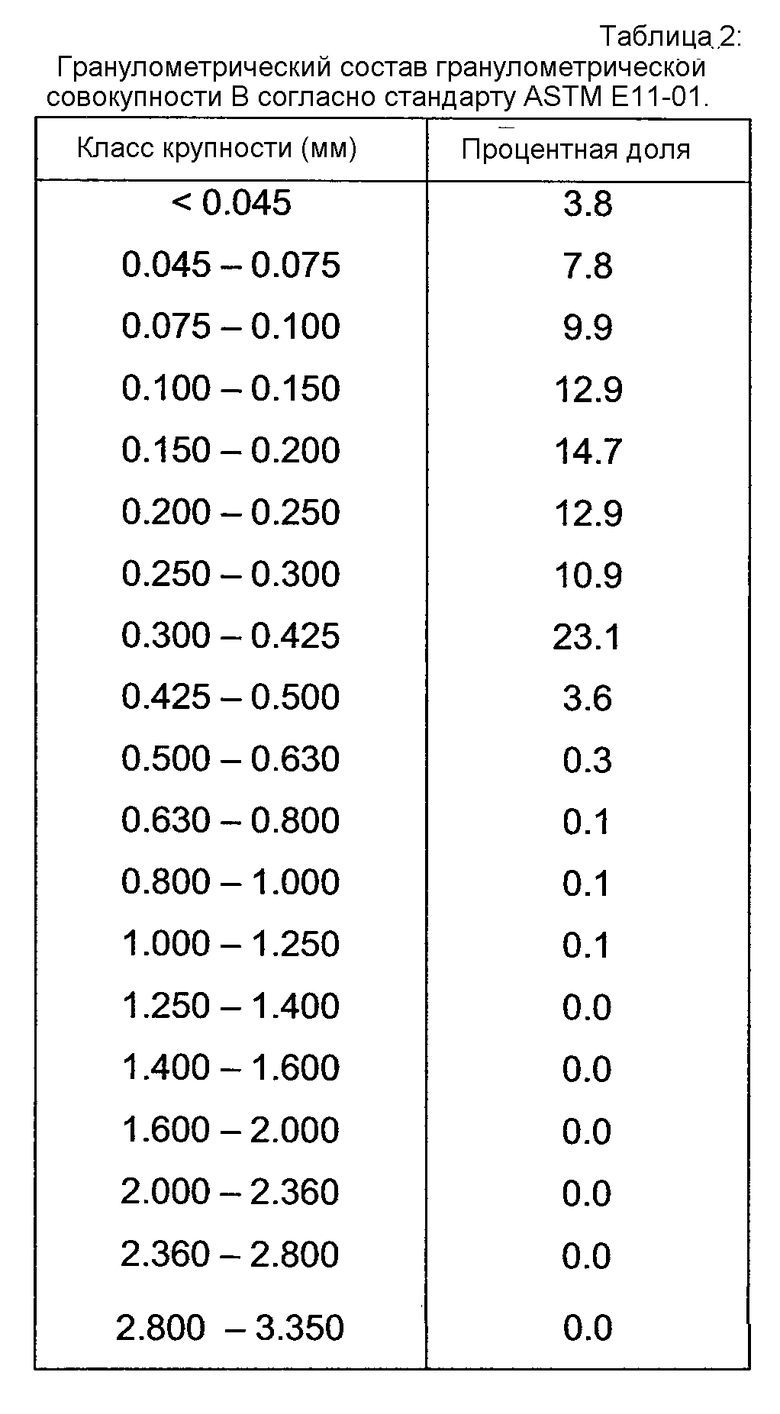

Использовалась другая гранулометрическая совокупность порошка, B, гранулометрический состав и характеристики которой приводятся ниже:

чистота гранулометрической совокупности: S=99,95%;

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,13 г/см3;

насыпная объемная плотность: 0,90 г/см3;

коэффициент сжимаемости: 20,35%;

коэффициент Хауснера: 1,25;

d10 от 0,045 до 0,075 мм;

d50 от 0,200 до 0,250 мм;

d90 от 0,300 до 0,425 мм.

Так как показатели течения этого порошка посредственные (высокие коэффициент сжимаемости и коэффициент Хауснера), один этот порошок, величина d90 у которого слишком низкая, чтобы он соответствовал изобретению, не позволяет получить проволоку с наполнителем с соответствующей линейной плотностью в нормальных условиях производства.

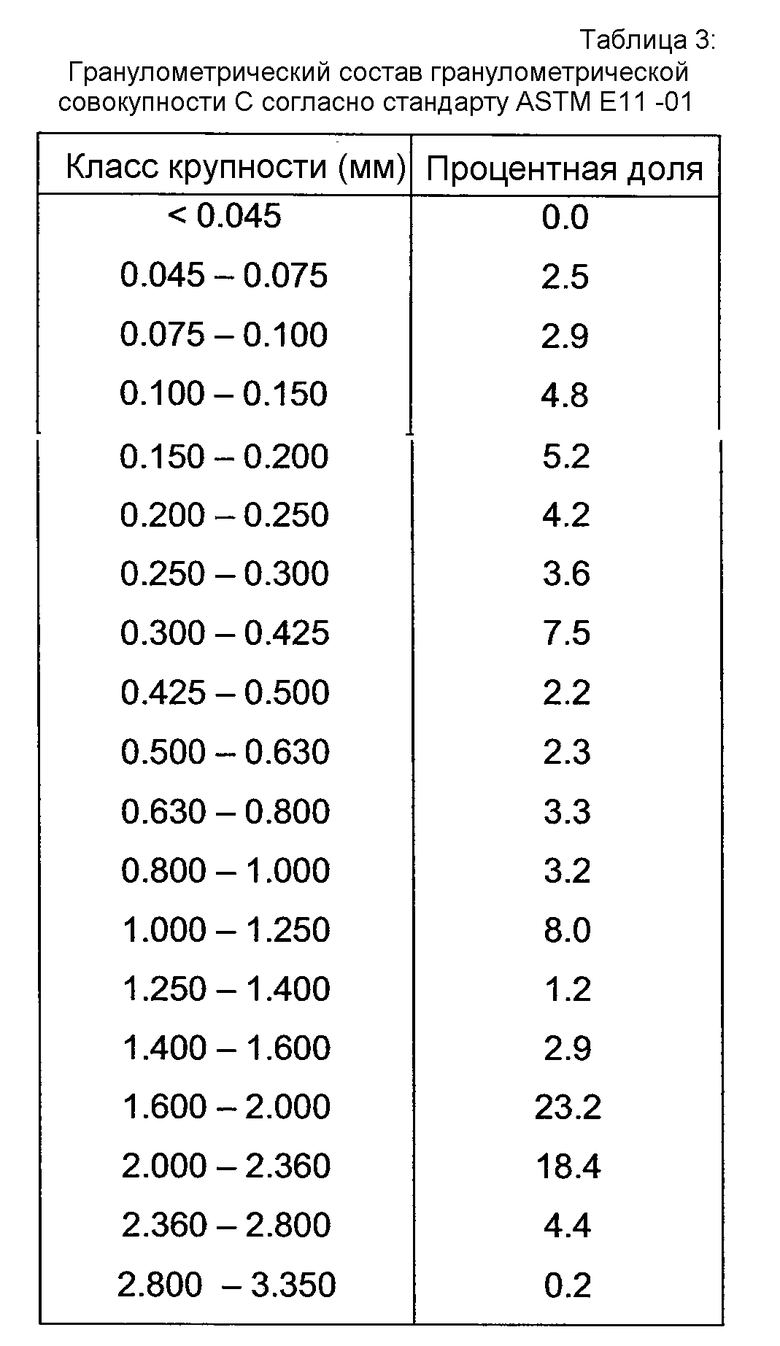

Для смеси, образующей гранулометрическую совокупность C, состоящую на 70 масс.% из фракции A и на 30 масс.% из фракции B, гранулометрический состав и характеристики которой приведены ниже:

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,47 г/см3;

насыпная объемная плотность: 1,25 г/см3;

коэффициент сжимаемости: 14,96%;

коэффициент Хауснера: 1,17;

d10 от 0,100 до 0,150 мм;

d50 от 1,250 до 1,400 мм;

d90 от 2,000 до 2,360 мм.

Получают проволоку с линейной плотностью 237 г/м и степенью уплотнения 88%. Линейная плотность на 25% выше, чем у сходной проволоки с таким же наружным диаметром 13,1 мм и толщиной оболочки 0,39 мм, изготовленной в тех же условиях из единственной гранулометрической совокупности A, несмотря на то, что в этом случае гранулометрическая совокупность A была смешана с гранулометрической совокупностью B, которая, взятая отдельно, не привела бы к удовлетворительным результатам из-за ее плохой текучести.

Пример 3 (согласно изобретению): Получение проволоки, наполненной порошком серы, наружным диаметром 13,1 мм и толщиной оболочки 0,39 мм

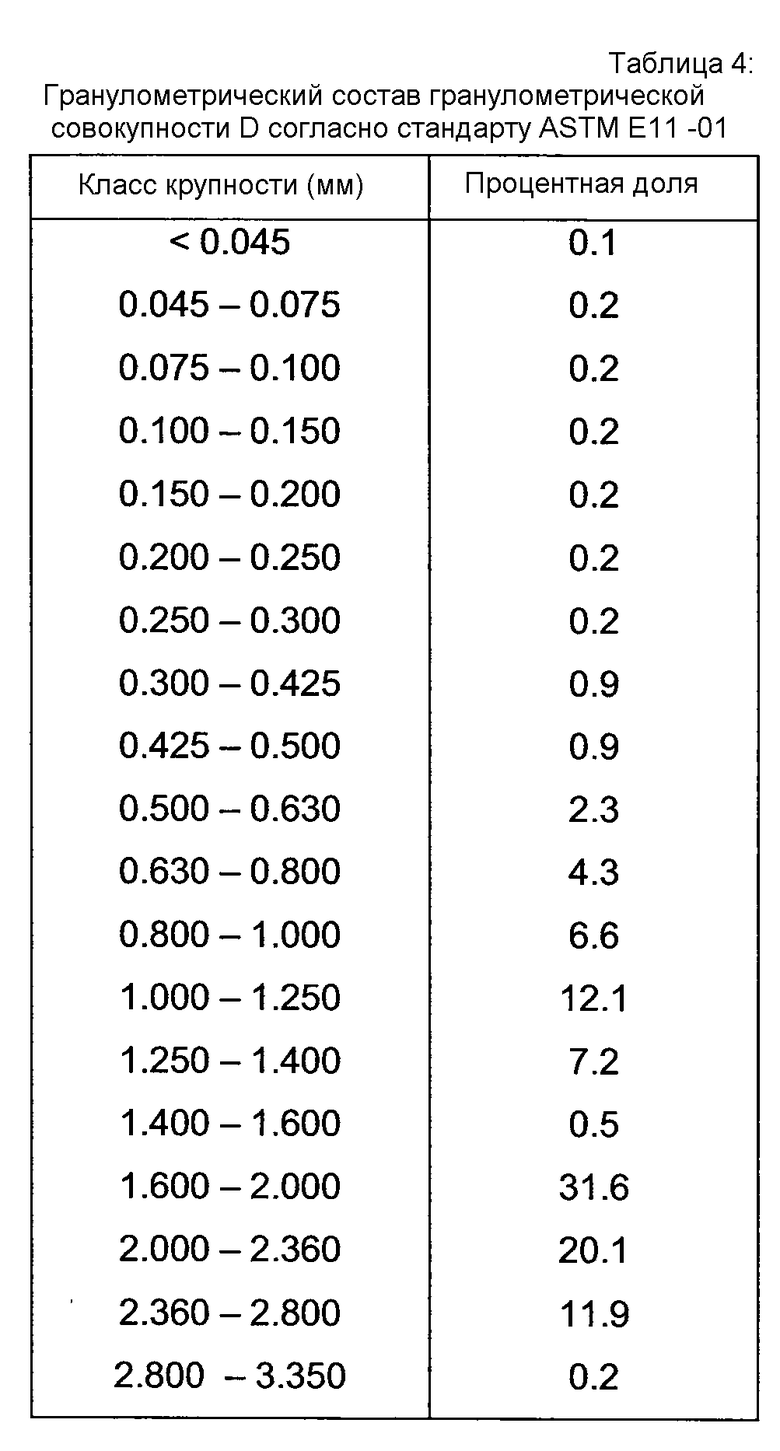

Порошок серы представляет собой гранулометрическую совокупность D и имеет следующий гранулометрический состав и характеристики:

чистота гранулометрической совокупности: S=99,95%;

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,14 г/см3;

насыпная объемная плотность: 1,03 г/см3;

коэффициент сжимаемости: 9,64%;

коэффициент Хауснера: 1,10;

d10 от 0,800 до 1,000 мм;

d50 от 1,600 до 2,000 мм;

d90 от 2,360 до 2,800 мм.

Использование одной этой гранулометрической совокупности D, у которой d10 выше, чем это требуется изобретением, позволяет получить проволоку с наполнителем наружного диаметра 13,1 мм и толщиной оболочки 0,39 мм, у которой линейная плотность равна 181 г/м при степени уплотнения 76%.

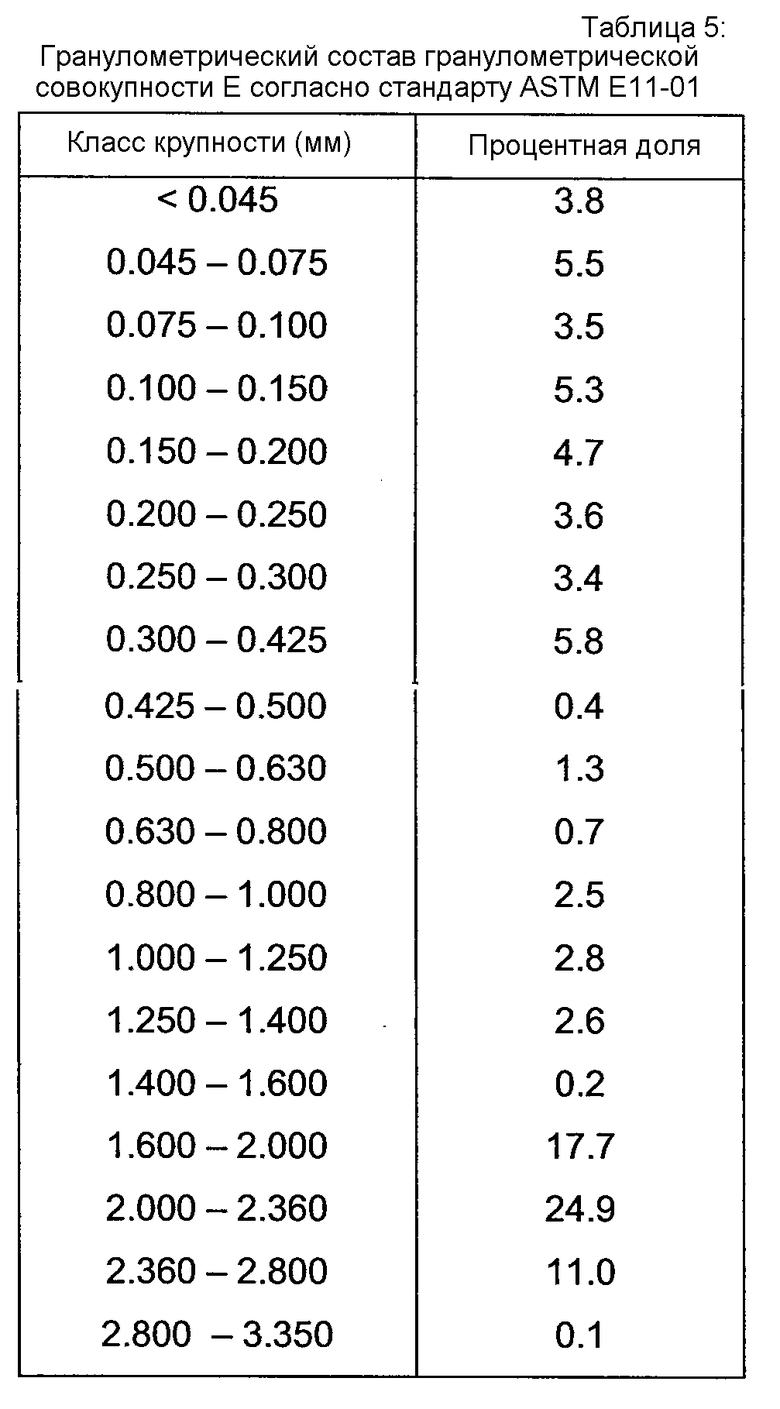

Проводят смешение, образуя гранулометрическую совокупность E, состоящую на 60 масс.% из гранулометрической совокупности D и на 40 масс.% из гранулометрической совокупности B и имеющую следующий гранулометрический состав и характеристики:

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,43 г/см3;

насыпная объемная плотность: 1,16 г/см3;

коэффициент сжимаемости: 18,80%;

коэффициент Хауснера: 1,23;

d10 от 0,075 до 0,100 мм;

d50 от 1,600 до 2,000 мм;

d90 от 2,360 до 2,800 мм.

Использование этой гранулометрической совокупности E позволяет получить проволоку с наполнителем с линейной плотностью, равной 225 г/м, что на 24% выше плотности, полученной с одной совокупностью D, и степенью уплотнения, равной 86%. Далее, смесь гранулометрической совокупности D с гранулометрической совокупностью B в заданных пропорциях позволяет получить проволоку с наполнителем диаметром 13,1 мм и оболочкой 0,39 мм, полученную в тех же условиях, с гораздо лучшими характеристиками, чем позволило бы использование одной гранулометрической совокупности D.

Отметим, однако, что степень уплотнения и линейная плотность этой проволоки с наполнителем чуть хуже, чем у проволоки из примера 2. Это можно объяснить тем, что d90 у гранулометрической совокупности E выше, чем у гранулометрической совокупности C, и, разумеется, не попадает в предпочтительный диапазон согласно изобретению.

Пример 4 (сравнительный): Получение проволоки с наполнителем в виде порошка серы наружным диаметром 9,2 мм и толщиной оболочки 0,20 мм

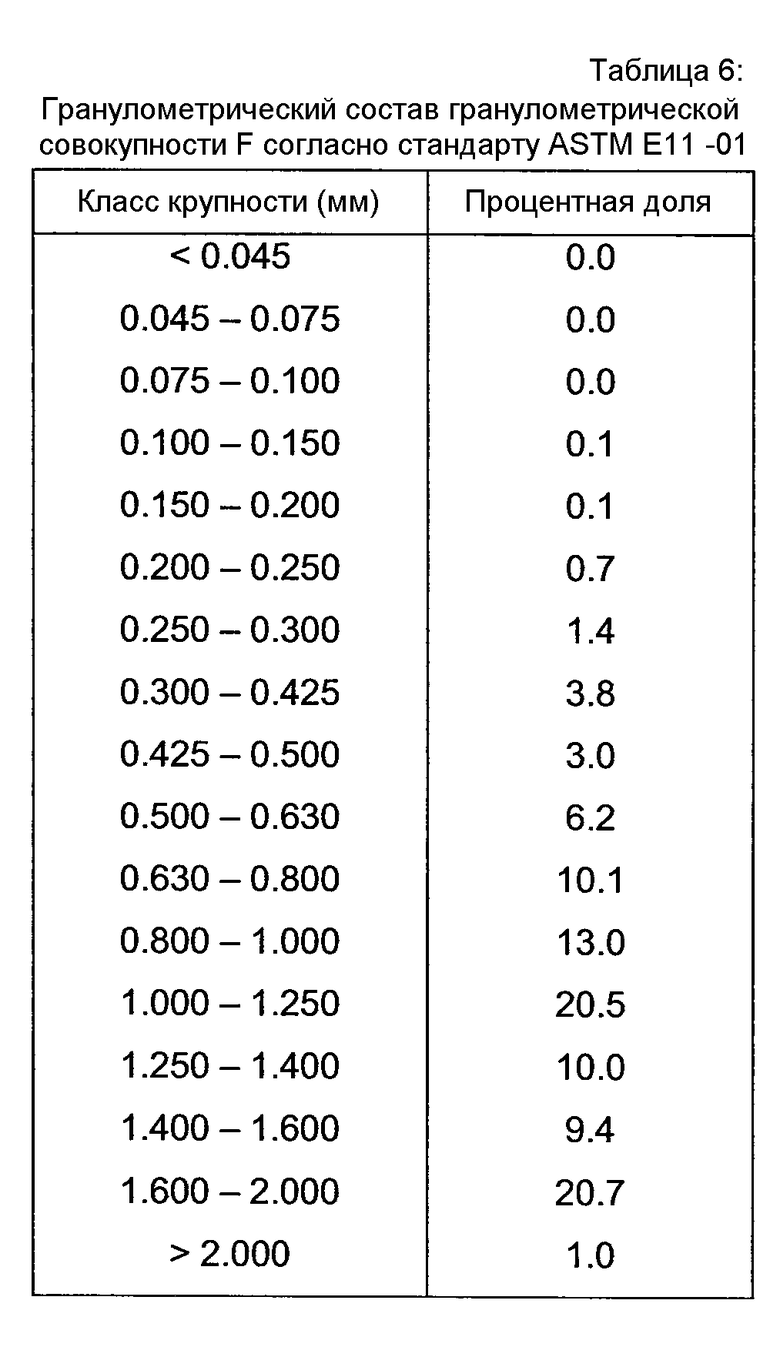

Порошок серы состоит из гранулометрической совокупности F, гранулометрический состав и характеристики которой следующие:

чистота гранулометрической совокупности: S=99,95%;

пикнометрическая объемная плотность: 2,02 г/см3;

набивная объемная плотность: 1,14 г/см3;

насыпная объемная плотность: 1,01 г/см3;

коэффициент сжимаемости: 11,40%;

коэффициент Хауснера: 1,13;

d10 от 0,500 до 0,630 мм;

d50 от 1,000 до 1,250 мм;

d90 от 1,600 до 2,000 мм.

Использование одной этой гранулометрической совокупности F, у которой d10 выше, чем требуется изобретением, позволяет получить проволоку с наполнением диаметром 9,2 мм и толщиной оболочки 0,20 мм, линейная плотность которой составляет 82 г/м при степени уплотнения 75%.

Пример 5 (согласно изобретению): Получение проволоки с наполнителем в виде порошка серы наружным диаметром 9,2 мм и толщиной оболочки 0,20 мм

Получают смесь, состоящую на 70 масс.% из гранулометрической совокупности A и на 30 масс.% из гранулометрической совокупности B, что соответствует гранулометрической совокупности C, описанной в примере 2.

Использование этой гранулометрической совокупности C для получения проволоки с наполнением наружным диаметром 9,2 мм и толщиной оболочки 0,20 мм, как в сравнительном примере 4, и в тех же условиях позволяет получить проволоку, имеющую линейную плотность, равную 109 г/м, что на 29% выше, чем в сравнительном примере 4, полученном из единственной гранулометрической совокупности F, и степень уплотнения 89%.

Изобретение относится к области металлургии и может быть использовано при легировании ванны жидкого металла, в частности стали и металлических сплавов, серой, входящей в состав наполнителя проволоки. Порошок для проволоки с наполнителем, образованный из частиц, состоящих по меньшей мере на 95% из серы, имеет следующий гранулометрический состав: - 1 мкм ≤ d10 ≤ 340 мкм; - 200 мкм ≤ d50 ≤ 2000 мкм; - 500 мкм ≤ d90 ≤ 2900 мкм, при этом степень уплотнения этого порошка внутри проволоки больше или равна 85%. Изобретение позволяет оптимизировать величину массы на единицу длины для проволоки с наполнителем. 3 н. и 3 з.п. ф-лы, 6 табл.

1. Порошок для проволоки с наполнителем, предназначенной для легирования ванны жидкого металла, образованный из частиц, состоящих по меньшей мере на 95% из серы, отличающийся тем, что его гранулометрический состав определен следующим образом:

1 мкм ≤ d10 ≤ 340 мкм,

200 мкм ≤ d50 ≤ 2000 мкм,

500 мкм ≤ d90 ≤ 2900 мкм,

где d10, d50 и d90 представляют собой эквивалентные диаметры частиц, для которых значения интегральных функций распределения равны соответственно 10, 50 и 90 мас.%.

2. Порошок по п.1, отличающийся тем, что его гранулометрический состав определен следующим образом:

20 мкм ≤ d10 ≤ 300 мкм;

800 мкм ≤ d50 ≤ 1900 мкм;

2000 мкм<d90<2700 мкм.

3. Порошок по п.1 или 2, отличающийся тем, что он получен из гомогенной смеси двух гранулометрических совокупностей 1 и 2, причем гранулометрическая совокупность 1 составляет от 50 до 90 мас.% смеси, а гранулометрическая совокупность 2 составляет от 10 до 50 мас.% смеси, причем указанные гранулометрические совокупности определены следующим образом:

гранулометрическая совокупность 1:

350 мкм ≤ d10 ≤ 1400 мкм,

650 мкм ≤ d50 ≤ 2200 мкм,

1000 мкм ≤ d90 ≤ 3000 мкм;

гранулометрическая совокупность 2:

1 мкм ≤ d10 ≤ 250 мкм,

50 мкм ≤ d50 ≤ 500 мкм,

100 мкм ≤ d90 ≤ 800 мкм,

где d10, d50 и d90 представляют собой эквивалентные диаметры частиц, для которых значения интегральных функций распределения равны соответственно 10, 50 и 90 мас.%.

4. Порошок по п.3, отличающийся тем, что гранулометрическая совокупность 1 составляет 65-75 мас.% смеси, а гранулометрическая совокупность 2 составляет 25-35 мас.% смеси.

5. Проволока с наполнителем на основе серы, предназначенная для легирования ванны жидкого металла, отличающаяся тем, что она содержит порошок по любому из пп.1-4, причем степень уплотнения этого порошка внутри проволоки больше или равна 85%.

6. Способ получения проволоки с наполнителем на основе серы для легирования ванны жидкого металла, отличающийся тем, что он содержит следующие этапы:

получение порошка по любому из пп.1-4;

насыпание указанного порошка под действием силы тяжести на металлическую полосу;

сварка или механическое сворачивание в трубку указанной полосы, чтобы получить проволоку, и профилирование этой проволоки до выбранного диаметра, чтобы получить проволоку, в которой степень уплотнения порошка больше или равна 85%.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ СЕРОЙ | 1997 |

|

RU2127323C1 |

Авторы

Даты

2013-08-10—Публикация

2010-04-13—Подача