Изобретение относится к нефтяной и газовой промышленности и может быть использовано для производства низкоуглеродного водорода из водородсодержащего газа и производства электрической энергии на собственные нужды или для отпуска внешнему потребителю.

Известен метод разделения водородсодержащего газа (JP № 2009001452, публ. 08.01.2009 г., МПК C01B 3/56, B01D 53/22), включающий мембранные аппараты для отделения водорода от части водородсодержащего газа, содержащий конверсионный и синтез-газ. Водородсодержащий газ пропускают через средство регулирования давления газа, компримируют компрессором и объединяют с другим потоком водородсодержащего газа. При подаче объединенного водородсодержащего газа в мембранный аппарат для сепарации водорода температуру объединенного водородсодержащего газа регулируют терморегулятором.

Основным недостатком известного метода является применение мембранного аппарата для выделения водорода и отсутствие улавливания диоксида углерода. Выделение водорода с помощью мембранного аппарата строго регламентирует состав, температуру и давление входного сырьевого газа, что усложняет и ограничивает технологические процессы перед мембранным аппаратом. Отсутствие улавливания диоксида углерода не позволяет производить низкоуглеродную продукцию.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения водорода (патент JP № 2004299995, публ. 28.10.2004 г., МПК C01B 3/38, B01D 53/04, C01B 3/56), заключающийся в том, что водород производят путем паровой конверсии газообразного углеводородного сырья с водяным паром при высокой температуре с дальнейшим выделением водорода из водородсодержащего газа и получением газообразного водорода высокой чистоты, и использованием сдувочного газа в установке конверсии метана в качестве топливного газа для конверсии метана.

Основным недостатком способа получения водорода является отсутствие улавливания диоксида углерода и низкая эффективность процесса. Отсутствие улавливания диоксида углерода не позволяет производить низкоуглеродную продукцию. Низкая эффективность процесса связана с существенными затратами топливного газа для подвода теплоты к реактору конверсии углеводородного сырья.

Технической задачей, решаемой предлагаемым изобретением, является производство низкоуглеродного водорода из водородсодержащего газа конверсионным способом при дополнительном производстве электрической энергии и при утилизации тепловых потоков.

Технический результат состоит в организации совместного производства водорода, диоксида углерода и электрической энергии, снижении углеродного следа производимой продукции и повышении энергоэффективности процесса.

Это достигается тем, что в способе производства водорода, включающем конверсию газообразного углеводородного сырья, паровую конверсию водяного газа и дальнейшее выделение водорода из водородсодержащего газа с получением газообразного водорода высокой чистоты с использованием сдувочного газа в качестве топливного газа для проведения конверсии газообразного углеводородного сырья, в качестве газообразного углеводородного сырья используют водородсодержащий газ с содержанием 75-90 об. % Н2, конверсию водородсодержащего газа проводят при температуре 800-1400 оС с водяным паром, с кислородом и диоксидом углерода в реакторе высокотемпературной конверсии, осуществляя паровую конверсию, парциальное окисление и углекислотную конверсию, при этом избыточную тепловую энергию потоков после конверсии водородсодержащего газа в виде водяного пара используют для получения электрической энергии в паровой турбине энергетической установки, полученную электрическую энергию используют для собственных нужд и подачи потребителям, а отработанный в паровой турбине энергетической установки водяной пар направляют в конденсатор и смешивают с питательной водой в смесителе, а после выделения водорода высокой чистоты выделяют диоксид углерода, который направляют в установку производства диоксида углерода товарного качества или в смеситель синтез-газа, кислорода и диоксида углерода в качестве окислителя.

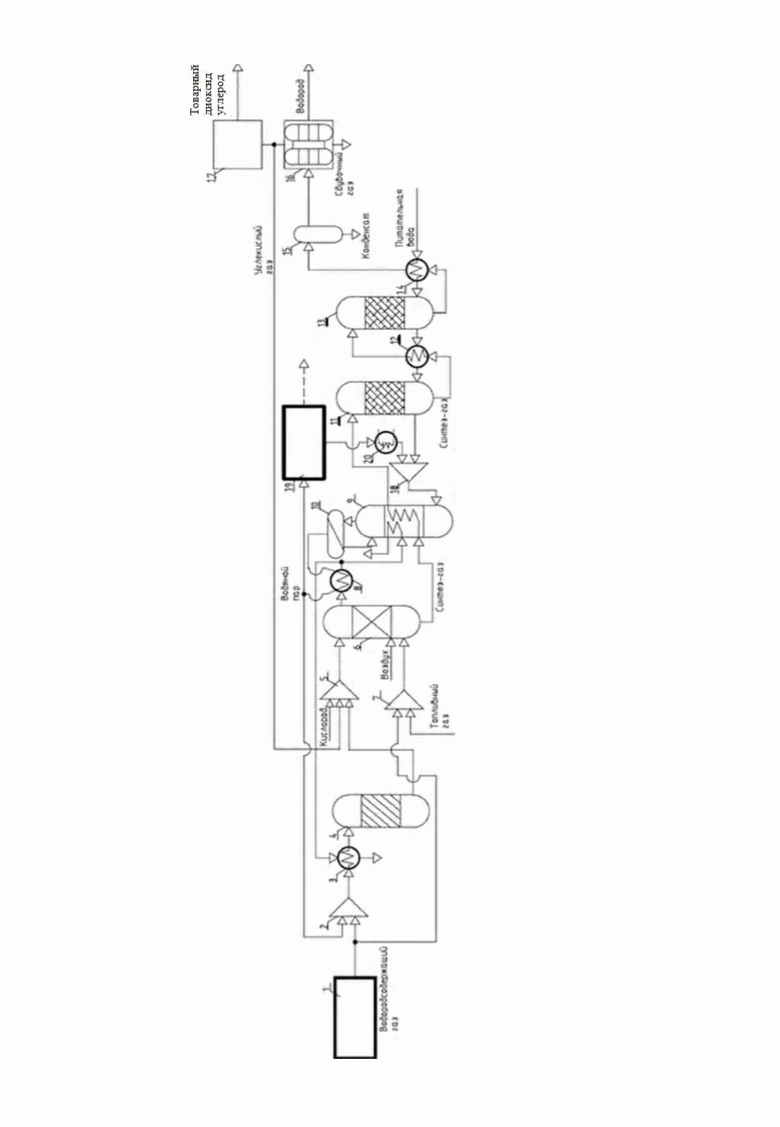

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена установка, реализующая способ производства низкоуглеродного водорода из водородсодержащего газа конверсионным способом при дополнительном производстве электрической энергии.

Схема содержит источник водородсодержащего газа 1, выход которого последовательно соединен с входом смесителя водородсодержащего газа и нагретого водяного пара 2, входом теплообменника подогрева парогазовой смеси 3 и входом реактора предриформинга 4. Выход теплообменника подогрева парогазовой смеси 3 выполнен с возможностью отвода дымовых газов в атмосферу. Выход реактора предриформинга 4 соединен с одним из входов смесителя синтез-газа, кислорода и диоксида углерода 5, другой вход которого выполнен с возможностью подачи кислорода. Выход смесителя синтез-газа, кислорода и диоксида углерода 5 соединен с входом реактора высокотемпературной конверсии 6, другой вход которого выполнен с возможностью подачи воздуха, а еще один вход соединен с выходом смесителя топливного газа и водородсодержащего газа 7. Вход смесителя топливного газа и водородсодержащего газа 7 выполнен с возможностью подачи топливного газа, а другой вход соединен с выходом источника водородсодержащего газа 1. Выходы реактора высокотемпературной конверсии 6 соединены с входом пароперегревателя 8 и входом котла-утилизатора 9. Выход пароперегревателя 8 соединен с другим входом котла-утилизатора 9 и другим входом теплообменника подогрева парогазовой смеси 3. Вход пароперегревателя 8 соединен с выходом барабан-сепаратора 10, а выход соединен со смесителем водородсодержащего газа и нагретого водяного пара 2. Выход котла-утилизатора 9 соединен с другим входом барабана-сепаратора 10, выход которого соединен с другим входом котла-утилизатора 9. Другой выход котла-утилизатора 9 соединен с входом первой ступени реактора паровой конверсии водяного газа 11. Еще один выход котла-утилизатора 9 выполнен с возможностью отвода дымовых газов в атмосферу. Выход первой ступени реактора конверсии водяного газа 11 соединен с входом теплообменника охлаждения синтез-газа первой ступени реактора конверсии водяного газа 12. Выход теплообменника охлаждения синтез-газа первой ступени реактора конверсии водяного газа 12 соединен с входом второй ступени реактора конверсии водяного газа 13. Другой выход второй ступени реактора конверсии водяного газа 13 соединен с входом теплообменника охлаждения синтез-газа второй ступени реактора конверсии водяного газа 14. Другой выход теплообменника охлаждения синтез-газа второй ступени реактора конверсии водяного газа 14 последовательно соединен с входом фазового сепаратора конденсата 15, входом установки выделения водорода методом короткоцикловой адсорбции (далее КЦА) 16 и входом установки производства диоксида углерода товарного качества 17. Фазовый сепаратор конденсата 15 выполнен с возможностью отведения конденсата. Установка выделения водорода методом КЦА 16 выполнена с возможностью отведения сдувочного газа и водорода. Установка производства диоксида углерода товарного качества 17 выполнена с возможностью отведения товарного диоксида углерода. Выход установки выделения водорода методом КЦА 16 соединен с еще одним входом смесителя синтез-газа, кислорода и диоксида углерода 5. Другой вход теплообменника охлаждения синтез-газа второй ступени реактора конверсии водяного газа 14 выполнен с возможностью подачи на него питательной воды, а другой выход соединен с другим входом второй ступени реактора конверсии водяного газа 13, соединен с другим входом первой ступени реактора конверсии водяного газа 12 и соединен с другим входом первой ступени реактора конверсии водяного газа 11 и соединен с входом смесителя питательной и циркуляционной воды 18. Выход пароперегревателя 8 также соединен с входом энергетической установки для производства электрической энергии 19, входом конденсатора 20 и соединен с входом смесителя питательной и циркуляционной воды 18, выход которого соединен с входом котла-утилизатора 9.

Установка для производства электрической энергии 19 с выполнена с возможностью отпуска произведенной электрической энергии потребителям.

Предлагаемый способ производства низкоуглеродного водорода из водородсодержащего газа конверсионными способами при дополнительном производстве электрической энергии работает следующим образом.

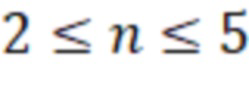

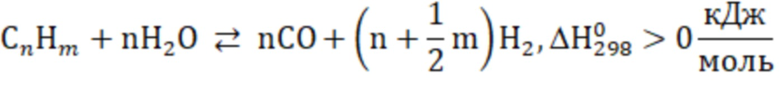

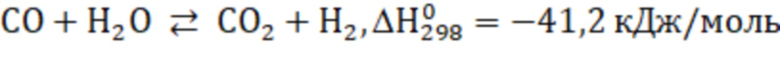

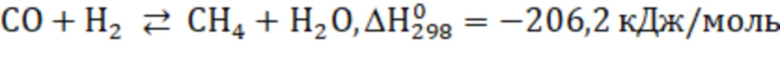

Из источника водородсодержащего газа 1 водородсодержащий газ (состав 75-90 об. % Н2, 0,1-12 об. % CnHm, где  )) направляют в смеситель водородсодержащего газа и нагретого водяного пара 2, нагревают в теплообменнике подогрева парогазовой смеси 3 и направляют в реактор предриформинга 4, который требуется для паровой конверсии более тяжелых углеводородов по реакции (1) (для 2 ≤ n ≤5) с последующими реакциями конверсии водяного газа (2) и реакции метанирования (3):

)) направляют в смеситель водородсодержащего газа и нагретого водяного пара 2, нагревают в теплообменнике подогрева парогазовой смеси 3 и направляют в реактор предриформинга 4, который требуется для паровой конверсии более тяжелых углеводородов по реакции (1) (для 2 ≤ n ≤5) с последующими реакциями конверсии водяного газа (2) и реакции метанирования (3):

(1)

(1)

(2)

(2)

(3)

(3)

Теплофизические параметры в реакторе предриформинга 4 составляют 400-550 °С, 2,0-2,4 МПа, которые зависят в первую очередь от компонентного состава водородсодержащего газа. В результате предриформинга более тяжелые углеводороды конвертируются в метан, водород и монооксид углерода.

Синтез-газ после реактора предриформинга 4 направляют в смеситель синтез-газа, кислорода и диоксида углерода после предриформинга 5, а затем – в реактор высокотемпературной конверсии 6. В реакторе высокотемпературной конверсии 6 возможно проведение паровой конверсии (4), парциального окисления (5) и углекислотной конверсии (6):

(4)

(4)

(5)

(5)

(6)

(6)

Выбор способа конверсии зависит от наличия и количества энергоносителей на объекте размещения, а также от целевого продукта, который производится на объекте. Паровую конверсию газообразного углеводородного сырья целесообразно проводить, когда целевым продуктом является водород или синтез-газ с высоким соотношением H2/CO, а на объекте имеется вода или водяной пар. Парциальное окисление газообразного углеводородного сырья стоит организовать в случае локальной доступности кислорода качеством не ниже технического, а в качестве целевого продукта производится водород и синтез-газ с соотношением H2/CO менее 2. Углекислотную конверсию газообразного углеводородного сырья проводят при доступности диоксида углерода вблизи установки, а в качестве целевого продукта рассматривается синтез газ определенного с эквимолярным соотношением H2/CO.

В зависимости от вида конверсии температура процесса будет составлять 800-1400 °С при давлении 2-4 МПа. Сжиганием топливной смеси, полученной в смесителе топливного газа и водородсодержащего газа 7, достигают требуемой температуры процесса. Дымовые газы из высокотемпературного реактора 6 направляют в пароперегреватель 8, а затем направляют в теплообменник подогрева парогазовой смеси 3 и в котел-утилизатор 9, после которых охлажденные дымовые газы сбрасываются в атмосферу.

Синтез-газ и дымовые газы после реактора высокотемпературной конверсии 6, направляют в змеевики котла-утилизатора 9 для получения парогазовой смеси, которая поступает в барабан-сепаратор 10. В котле-утилизаторе 9 происходит утилизация тепловой энергии потоков дымового газа и синтез-газа, на нагрев водяного пара, температура которого доходит до 400 °С. Охлажденный синтез-газ до температуры 250 - 400 °С направляют в первую ступень реактора паровой конверсии водяного газа 11, в котором происходит реакция (2).

После реактора 11 синтез-газ направляют в теплообменник охлаждения синтез-газа первой ступени реактора конверсии водяного газа 12 до 200-250 °С, а затем направляют во вторую ступень реактора конверсии водяного газа 13 для увеличения доли водорода в синтез-газе, после чего направляют в теплообменник охлаждения синтез-газа второй ступени реактора конверсии водяного газа 14, в котором производится охлаждение газа до 40-80 °С.

После охлаждения синтез-газ осушают в фазовом сепараторе конденсата 15 и направляют в установку выделения водорода методом КЦА 16 для выделения водорода товарного качества. В результате выделяют потоки водорода товарного качества, сдувочного газа и диоксида углерода. Сдувочный газ может использоваться в качестве топливного газа. Диоксид углерода направляют в установку производства диоксида углерода товарного качества 17 или в смеситель синтез-газа, кислорода и диоксида углерода 5 в качестве окислителя для осуществления реакции (6), которая протекает в реакторе высокотемпературной конверсии 6.

Подготовленную питательную воду, используемую в качестве сырья, направляют для нагрева в теплообменник охлаждения синтез-газа второй ступени паровой конверсии водяного газа 14, затем во вторую ступень реактора конверсии водяного газа 13, затем в теплообменник охлаждения синтез-газа первой ступени реактора конверсии водяного газа 12 и после первой ступени реактора конверсии водяного газа 11 смешивают с циркуляционной водой в смесителе 18.

После утилизации теплоты потоков синтез-газа и дымовых газов в котле-утилизаторе 9, водяной пар направляют в барабан-сепаратор 10, в котором происходит разделение жидкой и газообразной фазы. Жидкую фазу воды возвращают обратно в котел-утилизатора 9, а водяной пар через пароперегреватель 8 направляют в смеситель синтез-газа, кислорода и диоксида углерода после предриформинга 5 и в энергетическую установку для производства электрической энергии 19. Энергетическая установка состоит из паровой турбины, вспомогательного технологического оборудования и генераторного блока для отпуска электрической энергии на собственные нужды и в общую электрическую сеть. Водяной пар в энергетической установке используется в качестве рабочего тела для паровой турбины, отработав которую его затем направляют в конденсатор 20 для полной конденсации и смешивают с питательной водой в смесителе 18.

Использование изобретения позволяет организовать эффективное производство низкоуглеродного водорода, снизить выбросы диоксида углерода в атмосферу, а также извлекать дополнительную экономическую выгоду от реализации электрической энергии и диоксида углерода товарного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

Изобретение относится к нефтяной и газовой промышленности. Способ производства водорода включает конверсию газообразного углеводородного сырья, паровую конверсию водяного газа и дальнейшее выделение водорода из водородсодержащего газа с получением газообразного водорода высокой чистоты. В качестве топливного газа для проведения конверсии газообразного углеводородного сырья используют сдувочный газ. В качестве газообразного углеводородного сырья используют водородсодержащий газ с содержанием 75-90 об. % Н2. Конверсию водородсодержащего газа проводят при температуре 800-1400 °С с водяным паром, с кислородом и диоксидом углерода в реакторе высокотемпературной конверсии, осуществляя паровую конверсию, парциальное окисление и углекислотную конверсию. Избыточную тепловую энергию потоков после конверсии водородсодержащего газа в виде водяного пара используют для получения электрической энергии в паровой турбине энергетической установки. Полученную электрическую энергию используют для собственных нужд и подачи потребителям. Отработанный в паровой турбине энергетической установки водяной пар направляют в конденсатор и смешивают с питательной водой в смесителе. После выделения водорода высокой чистоты выделяют диоксид углерода, который направляют в установку производства диоксида углерода товарного качества или в смеситель синтез-газа, кислорода и диоксида углерода в качестве окислителя. Изобретение позволяет организовать совместное производство водорода, диоксида углерода и электрической энергии, снизить углеродный след производимой продукции, повысить энергоэффективность процесса. 1 ил.

Способ производства водорода, включающий конверсию газообразного углеводородного сырья, паровую конверсию водяного газа и дальнейшее выделение водорода из водородсодержащего газа с получением газообразного водорода высокой чистоты с использованием сдувочного газа в качестве топливного газа для проведения конверсии газообразного углеводородного сырья, отличающийся тем, что в качестве газообразного углеводородного сырья используют водородсодержащий газ с содержанием 75-90 об. % Н2, конверсию водородсодержащего газа проводят при температуре 800-1400 °С с водяным паром, с кислородом и диоксидом углерода в реакторе высокотемпературной конверсии, осуществляя паровую конверсию, парциальное окисление и углекислотную конверсию, при этом избыточную тепловую энергию потоков после конверсии водородсодержащего газа в виде водяного пара используют для получения электрической энергии в паровой турбине энергетической установки, полученную электрическую энергию используют для собственных нужд и подачи потребителям, а отработанный в паровой турбине энергетической установки водяной пар направляют в конденсатор и смешивают с питательной водой в смесителе, а после выделения водорода высокой чистоты выделяют диоксид углерода, который направляют в установку производства диоксида углерода товарного качества или в смеситель синтез-газа, кислорода и диоксида углерода в качестве окислителя.

| САВЕЛКОВ М | |||

| А | |||

| и др | |||

| Анализ внедрения производства водорода в цикле производства энергии в среде Aspen Hysys, Энергетические системы и теплотехнологии: Сборник материалов Всероссийской научно-технической конференции, Магнитогорск, 19 мая 2022 года, сс | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| US 5714132 A1, 03.02.1998 | |||

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| ВОДОРОДНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2017 |

|

RU2652191C1 |

| RU | |||

Авторы

Даты

2024-03-26—Публикация

2023-04-05—Подача