Группа изобретений относится к оснастке экструзионной технологии изготовления керамических субстратов и может быть использована для изготовления матрицы фильеры для производства керамических субстратов с повышенной плотностью тонкостенных каналов. Керамические субстраты могут быть использованы в качестве носителя каталитического нейтрализатора систем снижения токсичности отработанных газов двигателей внутреннего сгорания автомобилей (ДВС), работающих на углеводородном топливе, включая газ, бензин, дизельное топливо, а потому загрязняющие атмосферу оксидами азота (NOx), углерода (СО) и др.

Керамические субстраты с ячеистой (сотовой) структурой, преимущественно кордиеритового состава, нашли широкое применение в автомобилестроении в качестве носителей каталитических нейтрализаторов систем снижения токсичности отработанных газов ДВС. При этом ужесточение правил контроля выбросов, особенно для автомобилей, требует применения сотовых изделий со значительно уменьшенной толщиной стенок и увеличенной плотностью каналов, предназначенной для повышения каталитической эффективности. Как сказано в US2002098320, опубл. 25.07.2002, спрос на ультратонкостенные соты существенно возрастает, в то же время соты, содержащие от 600 до 1200 ячеек на квадратный дюйм (около 90-190/см2) находятся, как указано в описании к этому патенту, в стадии разработки.

Наиболее оптимальной формой сечения каналов субстрата, позволяющей увеличить их плотность и газовую проводимость, является максимально приближенная к круглой шестигранная форма, способствующая значительному уменьшению гидравлического сопротивления потоку газа, и, соответственно повышению эффективности каталитической нейтрализации токсичных компонентов отработанных газов, а также к увеличению суммарной мощности двигателя внутреннего сгорания, повышая КПД всего агрегата в целом.

Традиционная технология изготовления матриц фильер предполагает использование механического оборудования, в частности, фрезерного, сверлильного и др., а также электроэрозионного оборудования, в частности, электроэрозионного станка и электропрошивной супердрели. Существенным недостатком механического способа изготовления матриц является высокая скорость износа режущего инструмента (дисковые фрезы толщиной от 0,12 до 0,65 мм и сверла ∅ от 0,35 до 1,2 мм) и малый ресурс его эксплуатации вследствие большого объема работ. Так, количество каналов, образующих формовочный контур одной матрицы может доходить до 6000 шт., а количество питающих каналов той же матрицы - до 7500 шт. При этом затраты на быстроизнашиваемый сменный инструмент составляют значимую часть в стоимости фильеры.

Существенным недостатком электроэрозионного способа изготовления матрицы фильеры является высокая стоимость расходного инструмента и материалов (NiCr-проволока с добавками тугоплавких, износостойких материалов и элементов ∅ от 0,05 до 0,25 мм, для электроэрозионного режущего станка, а также вольфрамовые полые электроды ∅ от 0,1 до 0,82 мм). Вместе с тем, временной период изготовления одной фильеры этим способом составляет длительный временной отрезок - от 6 до 12 суток непрерывной работы, что сказывается на ее себестоимости.

Для традиционных способов изготовления матрицы фильеры обязательным условием является наличие высокоточной заготовки, изготавливаемой в несколько технологических операций - фрезерование, сверление, токарная и термическая обработка, что также в значительной степени повышают себестоимость изделия. Кроме того, необходим высокий класс обрабатывающего оборудования (станков), т.к. требуется получить заданный класс чистоты обработки поверхности металла внутри формующих отверстий, который влияет на сопротивление проталкиванию пластичной массы через матрицу фильеры.

Однако технической проблемой является невозможность традиционными способами изготовить матрицу фильеры, пригодную для производства субстрата с повышенной плотностью каналов с ровными стенками минимальной толщины, что обусловлено отсутствием необходимого для этого обрабатывающего инструмента микроскопических размеров (фрезы, электродрели и др.).

Таким образом, техническая проблема, на решение которой направлена группа изобретений, заключается в разработке современной экономически эффективной технологии изготовления матрицы фильеры для производства керамических субстратов с повышенной плотностью каналов с ровными стенками минимальной толщины.

Для этого предложена матрица фильеры для производства керамических субстратов, имеющая питающие каналы, переходящие в формующие каналы сечением в форме правильного шестиугольника, при этом питающие каналы матрицы выполнены глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

Разница в глубине питающих и формующих каналов обусловлена разницей в гидравлическом сопротивлении строения их геометрии. Питающие каналы имеют круглую форму, что стремится к почти идеальной геометрической модели наибольшей площади поперечного сечения и соответственно наибольшей степени снижения гидросопротивления проталкиванию пластичной массы через фильеру. Формующие каналы имеют плоскую форму, в несколько раз тоньше сечения питающего канала, но почти сопоставимого с площадью сечения последнего. Соответственно, для прохождения пластичной массы через формующие каналы требуется преодолеть гораздо большее (в несколько раз, примерно равное четырехкратному) гидросопротивление, чем при движении того-же объема прекурсора керамической массы по питающим каналам.

Разница площадей сечения питающих и формующих каналов обусловлена уплотнением массы прекурсора перед окончательным формованием геометрии, а также необходимым повышением температуры перед непосредственным формованием за счет сжатия и увеличением силы трения.

Для улучшения адгезии активного слоя наносимых на керамический субстрат растворов каталитического нейтрализатора матрица имеет формующие каналы сечением в форме правильного шестиугольника, углы которого скруглены по радиусу от 10 до 540 мкм. Для сокращения показателей гидравлического сопротивления, получаемого с помощью фильеры субстрата потоку газов, матрица фильеры имеет формующие каналы сечением в форме правильного шестиугольника, стороны которого имеют волнообразный профиль с радиусом волны 10-100 мкм, ориентированный поперек течения выхлопных газов. Для сохранения прочностных параметров перехода питающих-формующих каналов, а также для повышения температуры прекурсора на выходе из фильеры, питающие каналы матрицы в месте перехода в начало формующих каналов выполнены с расширением.

Предложен также способ изготовления матрицы фильеры для производства керамических субстратов, включающий аддитивную печать питающих и формующих каналов по технологии селективного лазерного сплавления (SLM) из порошковых нержавеющих сталей или мартенситно-стареющих сплавов гранулометрического состава от 10 до 63 мкм с последующей электрохимической полировкой каналов, которую осуществляют в потоке электролита, направленного внутрь этих каналов вдоль их оси, процесс полировки ведут при рабочей температуре 50-80°С, плотности анодного тока от 20 до 150 А/дм2, выдержке от 2 до 30 мин в электролите, содержащем 45-65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15-40 мас.% серной кислоты с добавлением 5-6 мас.% хромового ангидрида, остальное – вода, при этом питающие каналы выполняют с переходом в формующие каналы сечением в форме правильного шестиугольника, причем питающие каналы матрицы выполняют глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

Для организации потока электролита, который при включении электрического поля будет направлен внутрь каналов матрицы вдоль их оси, матрицу размещают в электролите таким образом, чтобы ее питающие каналы были направлены в сторону катода. Для увеличения срока службы матрицы и соответственно, снижения затрат на производство керамического субстрата, после электрохимической полировки формующие каналы матрицы покрывают слоем металлического хрома или никеля толщиной не менее 5 мкм.

Использование аддитивного способа изготовления каналов матрицы по технологии SLM из металлических порошков в совокупности с электрохимической полировкой этих каналов, которая при заявленных условиях выравнивает стенки каналов и очищает их от посторонних включений, позволяет изготовить матрицу фильеры, с помощью которой можно получить керамический субстрат с каналами плотностью не менее 120 шт./см2 с ровными стенками толщиной от 0,1 до 0,6 мм, причем за существенно меньшее время, чем по традиционной технологии, если бы ее было возможно применить для решения обозначенной технической проблемы.

Керамические субстраты с такими каналами способствует значительному увеличению газовой проводимости и уменьшению гидравлического сопротивления потоку газа, и соответственно повышению эффективности каталитической нейтрализации токсичных компонентов отработанных газов, а также к увеличению суммарной мощности двигателя внутреннего сгорания, повышая КПД всего агрегата в целом. При этом время изготовления матрицы фильеры с использованием заявленной технологии оценочно было бы снижено на 20-25% по отношению к традиционным технологиям.

Новый технический результат, достигаемый изобретением, заключается в увеличении газовой проводимости и уменьшении гидравлического сопротивления потоку газа керамического субстрата, полученного с использованием заявленной матрицы фильеры.

Изобретение иллюстрируется рисунками, где

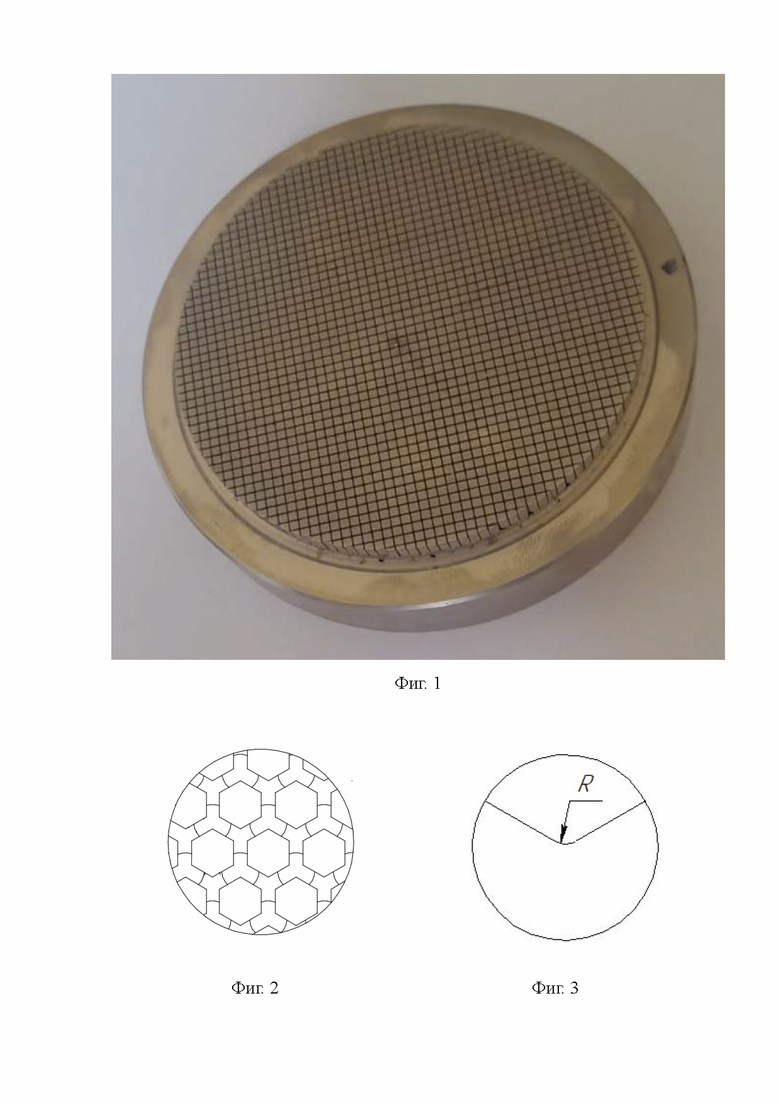

на фиг.1 представлено фото матрицы фильеры;

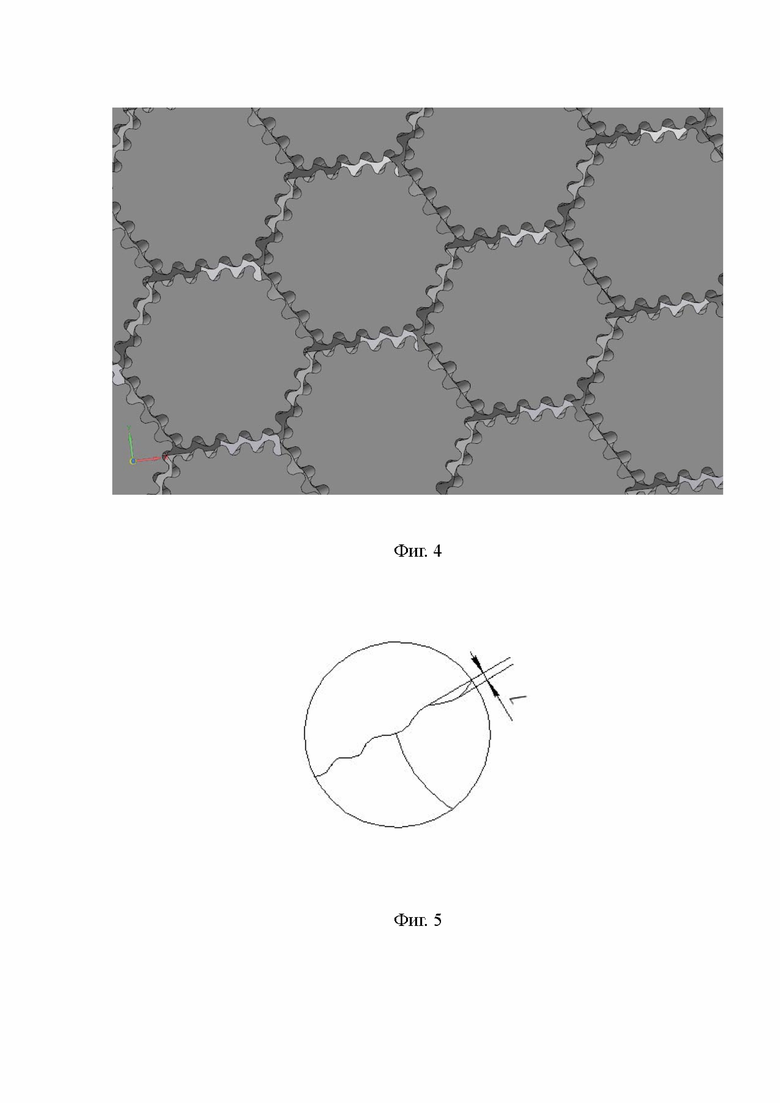

на фиг.2 изображен фрагмент матрицы фильеры с формующими каналами с сечением в форме правильного шестиугольника;

на фиг.3 изображен фрагмент матрицы фильеры с формующими каналами с сечением в форме правильного шестиугольника, углы которого скруглены по радиусу R от 10 до 540 мкм;

на фиг.4 представлено фото верхней части матрицы фильеры с волнообразным профилем шестиугольного сечения питающих каналов;

на фиг.5 изображен фрагмент матрицы фильеры с волнообразным профилем шестиугольного сечения питающих каналов с радиусом волны L = 10-100 мкм;

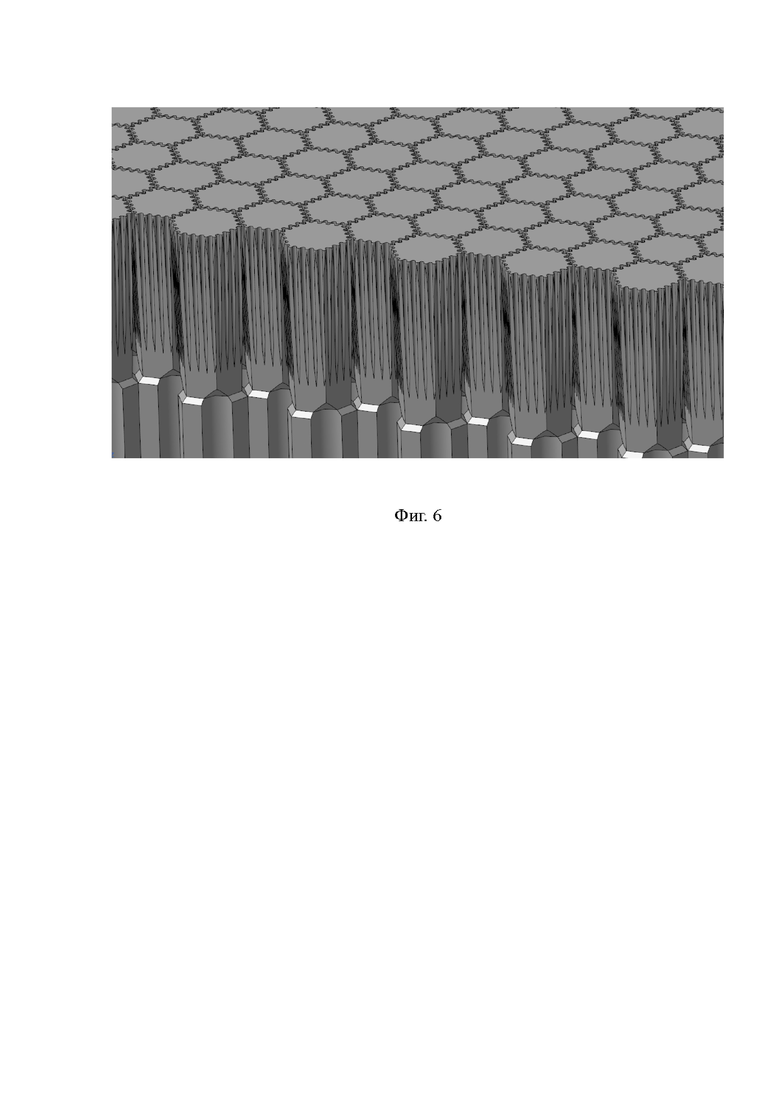

на фиг.6 представлено фото фрагмента матрицы фильеры, где питающие каналы переходят в формующие каналы.

Заявленная матрица фильеры имеет питающие каналы 1 с сечением круглой формы, переходящие в формующие каналы 2 с сечением в форме правильного шестиугольника, при этом питающие каналы матрицы выполнены глубиной, не менее чем в 2 раза превышающей глубину формующих каналов. Площадь сечения формующих каналов составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

Плотность формующих каналов матрицы рассчитана, исходя из условий получения керамического субстрата с плотностью каналов не менее 120 шт./см2, имеющих ровные стенки толщиной от 0,1 до 0,6 мм, с учетом процента усадки на сушку керамического прекурсора и его обжиг, образующегося в процессе изготовления керамического субстрата.

Для изготовления матрицы с каналами заданной плотности и геометрии, разрабатывают ее 3D-модель в адаптированном к 3D-принтеру графическому редактору и на 3D- принтере изготавливают по технологии селективного лазерного сплавления (SLM), которая описана, например, в DE 19649865, опубл. 12.02.1998. Процессу печати предшествует разделение цифровой трехмерной модели объекта на слои, имеющие толщину от 20 до 100 микрон. Созданный в формате STL файл используется, как чертеж для печати физической модели. В дальнейшем, на плиту построения, которая имеет подвижность в вертикальном направлении, наносится слой порошкового материала толщиной 20-100 мкм, с дальнейшей обработкой лазером (сплавлением порошкового материала) требуемых областей по данным слоя модели, и нанесением поверх предыдущего слоя очередного слоя порошкового материала и повторением операций до полного построения матрицы.

Каналы матрицы подвергают электрохимической полировке, которую осуществляют в потоке электролита, направленного внутрь каналов вдоль их оси, процесс полировки ведут при рабочей температуре 50-80°С, плотности анодного тока от 20 до 150 А/дм2, выдержке от 2 до 30 мин в электролите, содержащем 45-65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15-40 мас.% серной кислоты с добавлением 5-6 мас.% хромового ангидрида, остальное – вода. При этом питающие каналы выполняют с переходом в формующие каналы сечением в форме правильного шестиугольника, причем питающие каналы матрицы выполняют глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

Пример 1

Для изготовления матрицы фильеры по технологии SLM использовали порошок из нержавеющего сплава 316L гранулометрического состава от 10 до 63 мкм. Для электрохимической полировки каналов матрицы ее помещали в электролизную ванну с электролитом таким образом, чтобы ее питающие каналы были направлены в сторону катода. Состав электролита содержал 65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15 мас.% серной кислоты, 6 мас.% хромового ангидрида, остальное – вода. Процесс вели при рабочей температуре 80°С, плотности анодного тока 20 А/дм2, выдержке 30 мин. Получили матрицу с ровными стенками питающих, переходящих в формующие каналов, при этом глубина питающих каналов равна 13 мм, а соответствующих им формующих – 4 мм. Площадь сечения формующего канала равна 1,13 мм2, а площадь сечения питающего канала больше чем в 1,07 раза превышает площадь сечения формующего канала и составляет 1,21 мм2.

Пример 2

Для изготовления матрицы фильеры по технологии SLM использовали порошок из нержавеющей стали 12Х18Н10Т, гранулометрического состава от 10 до 63 мкм. Для электрохимической полировки каналов матрицы ее помещали в электролизную ванну с электролитом таким образом, чтобы питающие каналы были направлены в сторону катода. Состав электролита содержал 65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15 мас.% серной кислоты, 6 мас.% хромового ангидрида, остальное – вода. Процесс вели при рабочей температуре 80°С, плотности анодного тока 50 А/дм2, выдержке 10 мин. Получили матрицу с ровными стенками питающих, переходящих в формующие каналов, при этом глубина питающих каналов равна 11,5 мм, а соответствующих им формующих – 5,5 мм. Площадь сечения формующего канала равна 1,13 мм2, а площадь сечения питающего канала больше чем в 1,68 раза превышает площадь сечения формующего канала и составляет 1,9 мм2.

Пример 3

Для изготовления матрицы фильеры по технологии SLM использовали порошок из мартенситно-стареющей стали 18Ni300 гранулометрического состава от 10 до 63 мкм. Для электрохимической полировки каналов матрицы ее помещали в электролизную ванну с электролитом таким образом, чтобы питающие каналы были направлены в сторону катода. Состав электролита содержал мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 40 мас.% серной кислоты, 6 мас.% хромового ангидрида, остальное – вода. Через каналы матрицы пропускали поток 14% водного раствора, содержащего 50 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 40 мас.% серной кислоты, 5 мас.% хромового ангидрида, остальное – вода. Процесс вели при рабочей температуре 50°С, плотности анодного тока 100 А/дм2, выдержке 10 мин. Получили матрицу с ровными стенками питающих, переходящих в формующие каналов, при этом глубина питающих каналов равна 14 мм, а соответствующих им формующих – 3 мм. Площадь сечения формующего канала равна 1,13 мм2, а площадь сечения питающего канала больше чем в 2 раза превышает площадь сечения формующего канала и составляет 2,26 мм2.

После электрохимической полировки формующие каналы матрицы известным гальваническим способом покрывали слоем металлического никеля или хрома толщиной не менее 5 мкм. Это позволяет многократно увеличить срок службы фильеры, тем самым снижая затраты и уменьшая себестоимость основного продукта производства – керамического субстрата.

Возможность реализации заявленного способа изготовления матрицы фильеры не ограничивается приведенными примерами. Так, в качестве металлических порошков могут также использоваться мартенситно-стареющие сплавы марок Inconel 625, Inconel 718, ХН75МБТЮ, ХН45МВТЮБР.

Сроки изготовления фильеры диаметром 100 мм и высотой 25 мм без учета разработки 3D-модели, составляют не более трех суток, что значительно сокращает технологические издержки. Для сравнения, стоимость сменного инструмента традиционной технологии изготовления фильеры может в разы превышать стоимость филеры, изготовленной с использованием аддитивной технологии. Соответственно и время на изготовления данной фильеры традиционным способом в разы превышало бы время изготовления заявляемым способом. При переработке конструкции под аддитивную технологию время изготовления фильеры оценочно снизилось бы на 20-25%.

С помощью новой матрицы фильеры, полученной новым способом, изготовлен керамический субстрат с плотностью каналов не менее 120 шт./см2, имеющих ровные стенки толщиной от 0,1 до 0,6 мм. Такой высокоплотный тонкостенный субстрат позволяет увеличить газовую проводимость, уменьшить гидравлическое сопротивление потоку газа и таким образом повысить эффективность каталитической нейтрализации токсичных компонентов отработанных газов, а также увеличить суммарную мощность двигателя внутреннего сгорания за счет повышения КПД всего агрегата в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического полирования меди | 1989 |

|

SU1768674A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МАТРИЦЫ | 2009 |

|

RU2410792C1 |

| СПОСОБ ОБРАБОТКИ ВАЛА ТИСНЕНИЯ | 2024 |

|

RU2836401C1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2449053C1 |

Группа изобретений относится к оснастке экструзионной технологии изготовления керамических субстратов и может быть использована для изготовления матрицы фильеры для производства керамических субстратов с повышенной плотностью тонкостенных каналов. Способ включает аддитивную печать питающих и формующих каналов по технологии селективного лазерного сплавления (SLM) из порошковых нержавеющих сталей или мартенситно-стареющих сплавов гранулометрического состава от 10 до 63 мкм с последующей электрохимической полировкой каналов, которую осуществляют в потоке электролита, направленного внутрь этих каналов вдоль их оси. Процесс полировки ведут при рабочей температуре 50-80°С, плотности анодного тока от 20 до 150 А/дм2, выдержке от 2 до 30 мин в электролите, содержащем 45-65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15-40 мас.% серной кислоты с добавлением 5-6 мас.% хромового ангидрида, остальное – вода. При этом питающие каналы выполняют с переходом в формующие каналы сечением в форме правильного шестиугольника. Причем питающие каналы матрицы выполняют глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2. Площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов. Техническим результатом является повышение эффективности изготовления матрицы фильеры с повышенной плотностью каналов и с ровными стенками минимальной толщины. 2 н. и 5 з.п. ф-лы, 6 ил., 3 пр.

1. Матрица фильеры для производства керамических субстратов, имеющая питающие каналы, переходящие в формующие каналы сечением в форме правильного шестиугольника, при этом питающие каналы матрицы выполнены глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

2. Матрица по п.1, отличающаяся тем, что содержит формующие каналы сечением в форме правильного шестиугольника, углы которого скруглены по радиусу от 10 до 540 мкм.

3. Матрица по п.1, отличающаяся тем, что содержит формующие каналы сечением в форме правильного шестиугольника, стороны которого имеют волнообразный профиль с радиусом волны 10-100 мкм, ориентированный поперек течения выхлопных газов.

4. Матрица по п.1, отличающаяся тем, что имеет питающие каналы, которые в месте перехода в начало формующих каналов выполнены с расширением.

5. Способ изготовления матрицы фильеры для производства керамических субстратов, включающий аддитивную печать питающих и формующих каналов по технологии селективного лазерного сплавления (SLM) из порошковых нержавеющих сталей или мартенситно-стареющих сплавов гранулометрического состава от 10 до 63 мкм с последующей электрохимической полировкой каналов, которую осуществляют в потоке электролита, направленного внутрь этих каналов вдоль их оси, процесс полировки ведут при рабочей температуре 50-80°С, плотности анодного тока от 20 до 150 А/дм2, выдержке от 2 до 30 мин в электролите, содержащем 45-65 мас.% ортофосфорной кислоты, ρ=1,7 г/см3, 15-40 мас.% серной кислоты с добавлением 5-6 мас.% хромового ангидрида, остальное – вода, при этом питающие каналы выполняют с переходом в формующие каналы сечением в форме правильного шестиугольника, причем питающие каналы матрицы выполняют глубиной, не менее чем в 2 раза превышающей глубину формующих каналов, площадь сечения которых составляет 1,13 мм2, а площадь сечения питающих каналов более чем в 1,07-2,0 раз превышает площадь сечения формующих каналов.

6. Способ по п.5, отличающийся тем, что матрицу размещают в электролите таким образом, чтобы оси питающих каналов были направлены в сторону катода.

7. Способ по пп.5, 6, отличающийся тем, что после электрохимической полировки формующие каналы матрицы покрывают слоем металлического хрома или никеля толщиной не менее 5 мкм.

| US 2002098320 А1, 25.07.2002 | |||

| ФИЛЬЕРА ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЯ | 1993 |

|

RU2024404C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ГРАНУЛИРОВАНИЯ ИЗМЕЛЬЧЕННЫХ ВТОРИЧНЫХ ПОЛИМЕРОВ | 2007 |

|

RU2350466C2 |

| 0 |

|

SU188161A1 | |

| Фильера для формования многоканальных трубчатых керамических изделий | 1983 |

|

SU1144886A1 |

Авторы

Даты

2024-03-26—Публикация

2023-08-17—Подача