Изобретение относится к области медицинской техники, а именно к способам производства полимерного контейнера, предназначенного для сбора, хранения, транспортировки в широком диапазоне температур крови и ее заменителей, которые также могут быть использованы для переливания крови, ее компонентов и других инфузионных растворов.

Контейнер для крови и ее компонентов содержит основной резервуар, который снабжен выпускными элементами - штуцерами с защитным приспособлением, соединительными и кровезаборными трубками (донорской, технологическими).

Емкость основного резервуара герметична. Герметичность контейнера обеспечивается при производстве путем выполнения прямолинейных и скругленных швов с двух противоположных сторон и герметичным креплении выпускных элементов штуцеров и трубок. Таким образом, способ производства контейнера должен обеспечивать создание из мягкого поливинилхлорида, пластифицированного диоктилфталатом замкнутой эластичной, герметичной и стерильной системы из основной емкости для крови, дополнительных емкостей для компонентов (при необходимости) и соединительных трубок. Размеры контейнеров должны соответствовать требованиям ГОСТ 31597-2012. [ГОСТ 31597-2012 (ISO 3826:1993) КОНТЕЙНЕРЫ ПОЛИМЕРНЫЕ ДЛЯ КРОВИ И ЕЕ КОМПОНЕНТОВ ОДНОКРАТНОГО ПРИМЕНЕНИЯ. Технические требования].

Способ изготовления контейнера не должны оказывать вредного влияния на сохранность крови и ее компонентов.

Известны способы производства полимерного контейнера для крови и ее компонентов, основанные на создании энергетического воздействия на составляющие контейнера (соединяющиеся листы полимерного материала и размещаемые между ними штуцера и трубки) для перевода материалов полимерных пленок за счет их нагревания в вязкопластичное состояние и формирования сварных швов по контуру формируемого пакета и в местах контакта полимерных листов со штуцерами, соединительными и кровезаборными трубками.

В настоящее время сварка полимерных материалов является наиболее распространенным способом получения прочных соединений, в частности, при производстве контейнеров для крови. Сварка полимеров - процесс образования неразрывного соединения, в основе которого лежит химическое взаимодействие (химическая сварка) или взаимная диффузия (диффузионная сварка) макромолекул полимерных материалов. В результате взаимодействия исчезает граница раздела между свариваемыми материалами и образуется структурный переход от поверхности одного полимера к поверхности другого. Важными характеристиками полимерных материалов являются высокая теплоемкость и низкая теплопроводность. По этой причине сварка полимеров возможно только в температурном интервале, при котором материал находится в вязкотекучем состоянии.

Качество соединений, полученных в процессе сварки полимерной пленки, напрямую зависит от условий реализации процесса, совместимости полимерных материалов и строения полимерной фазы. Из множества методов сварки полимерных материалов широкое распространение получили следующие: сварка нагретым газом, контактно-тепловая и высокочастотная.

Для производства полимерных контейнеров для крови и ее компонентов наибольшее практическое распространение получили способы, основанные на использовании энергетического воздействия путем нагрева контактирующих с полимерными пленками и трубками металлических элементов, внутри которых размещается электронагреватель [Сварка полимерных материалов. Под ред. К.И.Зайцева., М., Машиностроение, 1988, с.153]. В качестве сжимающих и формирующих шов элементов в известных способах уже многие годы применяются ролики и нагревательные элементы [А.с. СССР № 159973, МПК В29С, опубл. 14.01.1964 г., Бюл. № 2], а способ реализуется путем нагрева контейнера с одной стороны (от одной контактной поверхности) и расплавления, последовательно, одной из пленок до перевода ее в вязкотекучее состояние, а затем, контактирующей с ней второй пленки. Аналогично осуществляется расплавление пленок до соединения с материалом штуцеров и трубок.

Основные недостатки известных способов заключаются в малой производительности процесса из-за длительного времени расправления материалов со стороны одной из поверхностей и последующего охлаждения для стабилизации шва, низкого качества формируемого термического соединения, существенной зависимости от используемых материалов (температуры их плавления, толщины).

Наиболее близким по технической сущности к предлагаемому является способ производства полимерного контейнера для крови и ее компонентов по патенту РФ № 2175227 [МПК A61J 1/05, опубл. 27.10.2001 г., Бюл. № 30] , принятый за прототип.

Способ производства полимерного контейнера для крови и ее компонентов, принятый за прототип заключается в размещении на нижней металлической опоре листа из гибкой плоской полимерной пленки, наложении противоположно ему второго листа, размещении между ними, вдоль общих периферийных переднего и заднего края, выпускных элементов - штуцеров с защитным приспособлением, соединительных и кровезаборных трубок, сжатии листов с размещенными между ними выпускными элементами при помощи верхней металлической опоры, создание между опорами энергетического воздействия для перевода материала полимерных пленок в вязкопластичное состояние, формировании сварных швов по контуру формируемого пакета и в местах контакта с полимерными листами штуцеров с защитным приспособлением, соединительных и кровезаборных трубок.

В качестве энергетического воздействия в прототипе используется высокочастотная (ВЧ) сварка (иначе называемая радиочастотной - РЧ).

Основной принцип высокочастотной сварки базируется на диэлектрическом нагреве свариваемых материалов. Листы материала помещают между двумя металлическими пластинами (электродами), после чего на пластины подается высокочастотное напряжение. Фактически заготовки для сварки помещают между электродами, являющимися пластинами конденсатора, соединенного с источником тока высокой частоты.

В результате молекулы в материале начинают вибрировать, что приводит к нагреванию материала до температуры плавления. В результате слои расплавляются, осуществляется одновременное помещение двух слоев материала в ВЧ-поле и их прижимание друг к другу. Таким образом, образуется сварное соединение.

Выделяемое при таком способе тепло пропорционально диэлектрической постоянной свариваемого материала. Очевидно, что высокое качество шва высокочастотной сварки обеспечивается только при равномерном прогреве и расплавлении материалов в зоне формирования шва.

К недостаткам способа, принятого за прототип следует отнести:

1. Невозможность реализации способа с помощью токов высокой частоты при производстве контейнеров из широко класса полимерных материалов, поскольку такой способ применим только для ограниченного числа полимерных материалов, в частности только тех, материалов, диэлектрическая проницаемость которых выше трех.

2. Невозможность обеспечения при реализации способа высокого качества шва (прочности и герметичности) из-за невозможности обеспечения равномерного прогрева материалов при наличии локальных изменений свойств материалов (например, при изменениях толщины пленки более 10…15 % по длине пакета).

3. Невозможность обеспечения, при реализации прототипа, высокого качества одновременного соединения листовых материалов по контуру и соединения с листовыми материалами выпускных элементов - штуцеров с защитным приспособлением, соединительных и кровезаборных трубок из-за наличия незначительных различий в свойствах листовых материалов и выпускных элементов.

4. Длительное время реализации способа (до нескольких десятков секунд), обусловленное необходимость прогрева двух слоев материала до их расправления (перевода всего материала в вязкотекучее состояние) для последующего соединения (взаимопроникновения) при сжатии.

5. Высокое энергопотребление на реализацию способа, поскольку, при использовании ВЧ колебаний, чаще всего с частотой 43 МГц, мощность высокочастотного генератора при выполнении шва шириной 3…5 мм, составляет не менее 10000 Вт при формировании одного контейнера для крови.

5. Использование ВЧ колебаний такой мощности обуславливает высокий уровень высокочастотных электромагнитных помех, опасных для операторов, требующих специальных мер защиты и экранирования, т.е. увеличения стоимости реализации способа, принятого за прототип.

Таким образом, способ производства полимерного контейнера для крови и ее компонентов, принятый за прототип не обеспечивает высокого качества (прочности, герметичности) и высокой производительности процесса при соединении листовых материалов по контуру и соединения с листовыми материалами выпускных элементов - штуцеров с защитным приспособлением, соединительных и кровезаборных трубок, а также требует высоких энергозатрат на реализацию и может быть опасен для окружающей среды.

В предлагаемом способе решается задача по устранению недостатков существующего способа, предназначенного для производства полимерного контейнера для крови и ее компонентов, и созданию способа, обеспечивающего надежную герметизацию при производстве контейнеров из любых термопластичных материалов, с существенно увеличенными допусками по разнотолщинности и однородности материалов, при одновременном снижении энергозатрат и времени на реализацию способа.

Технический результат изобретения выражается в повышении надежности герметизации и увеличении производительности при производстве всех типов контейнеров для крови из любых термопластичных материалов.

Задача решается за счет использования энергетического воздействия, безопасными для человека и окружающей среды, механическим колебаниями на частоте не менее 22 кГц с амплитудой не менее 40 мкм, обеспечивающими перевод материалов в вязкопластичное состояние на границе герметизации (контакта двух материалов) и их взаимное проникновение за счет очень значительного (до миллиона раз) увеличения скорости диффузии под влиянием УЗ колебаний, что позволяет исключить необходимость расплавления всего материала в зоне формирования шва до температуры плавления.

Поставленная задача решается тем, что в способе производства полимерного контейнера для крови и ее компонентов, заключающемся в размещении на нижней металлической опоре листа из гибкой плоской полимерной пленки, наложении противоположно ему второго листа, размещении между ними, вдоль общих периферийных переднего и заднего края, выпускных элементов - штуцеров с защитным приспособлением, соединительных и кровезаборных трубок, сжатии листов с размещенными между ними выпускными элементами при помощи верхней металлической опоры, создании между опорами энергетического воздействия для перевода материала полимерных пленок в вязкопластичное состояние, формировании сварных швов по контуру формируемого пакета и в местах контакта с полимерными листами штуцеров с защитным приспособлением, соединительных и кровезаборных трубок, создание между опорами энергетического воздействия для перевода материала полимерных пленок в вязкопластичное состояние осуществляют за счет формирования ультразвуковых колебаний элементами поверхностей перемещающихся металлических опор, выполненных в виде рабочих инструментов, соединенных с пьезоэлектрическими колебательными системами, совершающих колебания на частоте не менее 22 кГц с амплитудой не менее 40 мкм, причем сжатие пленок вокруг выпускных элементов и введение в них УЗ колебаний осуществляется по всему периметру выпускных элементов колеблющимися инструментами с длиной колеблющейся поверхности не менее периметра выпускного элемента, имеющими на колеблющейся поверхности выемки, по размерам соответствующие диаметрам выпускных элементов, формирование сварных соединений между пленками и выпускными элементами осуществляется при введении внутрь выпускных элементов металлических стержней, диаметром не менее внутреннего диаметра выпускного элемента, сжатие и введение УЗ колебаний для соединения пленок при формировании периферийных переднего и заднего краевых соединений осуществляется между неподвижной опорой и колеблющимися инструментами, имеющими выемки, совпадающие с местами вваривания выпускных элементов, сжатие и введение УЗ колебаний между двумя полимерными листами по краю пакета между периферийными передним или задним краевыми соединениями осуществляется рабочим инструментом, выполненным в виде плоской верхней металлической опоры и нижней опорой с выступающими по контуру формируемого контейнера двумя параллельными выступами.

Энергетическое воздействие за счет формирования ультразвуковых колебаний на частоте не менее 22 кГц с амплитудой не менее 40 мкм обеспечивает введение этих колебаний в свариваемые материалы, распространение в материалах и поглощение. Максимальное поглощение происходит на границе раздела двух материалов, поскольку амплитуда колебаний становится сравнимой с воздушным зазором между материалами, а возникающее трение контактирующих и колеблющихся материалов приводит к их разогреву в области контакта. По этой причине происходит увеличение температуры и переход материала в вязкопластичное состояние. Под действием распространяемых через контактирующие поверхности УЗ колебания существенно ускоряются диффузионные проникновения одного материала в другой еще при температурах, не достигающих температура плавления материала. Проникновения одного материала в другой происходят на глубину не менее амплитуды колебаний. Таким образом формируется прочное сварное соединение. Использование УЗ колебаний с частотой не менее 22 кГц обусловлено безопасностью колебаний с такой частотой для человека и окружающей среды. Использование колебаний с большей частотой приводит к увеличению эффективности поглощения колебаний, т.е. к ускорению процесса сварки. Однако, увеличение рабочей частоты с одновременным обеспечением необходимой амплитуды колебаний (более 40 мкм) требует пропорционального увеличения мощностных затрат на формирование таких колебаний. По этой причине для реализации способа наиболее приемлемы УЗ колебания в диапазоне 22…44 кГц.

Введение колебаний в свариваемые материалы осуществляется через сварочные окончания рабочих инструментов, которые выполняются в виде элементов поверхностей перемещающихся металлических опор, соединенных с пьезоэлектрическими преобразователями колебательных систем, формирующими колебания на заданной частоте. Обеспечение требуемой для реализации способа амплитуды механических колебаний осуществляется применением между инструментами и преобразователями специальных концентраторов - усилителей механических колебаний.

Для формирования сварных соединений между пленками и выпускными элементами (трубчатой формы) по периметру трубчатого элемента внутрь выпускных элементов, в качестве опоры и отражателя УЗ колебаний вводятся металлические стержни, диаметром не менее внутреннего диаметра выпускного элементов. Для формирования равномерного шва по всему периметру сжатие пленок вокруг выпускных элементов и введение в них УЗ колебаний осуществляется по всему периметру выпускных элементов колеблющимися инструментами с длиной колеблющейся поверхности не менее периметра выпускного элемента, имеющими на колеблющейся поверхности выемки, по размерам соответствующие диаметрам выпускных элементов. Таким образом, происходит герметичное соединение пленок, формирующих контейнер с внешними поверхностями штуцеров с защитным приспособлением, соединительных и кровезаборных трубок и происходит соединение двух пленок на участках, окружающих места вваривания.

Затем осуществляется формирование периферийных переднего и заднего краевых соединений. Оно обеспечивается за счет сжатия и введения УЗ колебаний для соединения пленок между неподвижной опорой и колеблющимися инструментами, имеющими выемки, совпадающие с местами вваривания выпускных элементов.

На конечном этапе реализации предложенного способа осуществляют сжатие и введение УЗ колебаний между двумя полимерными листами по краю пакета между периферийными передним или задним краевыми соединениями. Особенность заключается в том, что это осуществляют рабочим инструментом, выполненным в виде плоской верхней металлической опоры и нижней опорой с выступающими по контуру формируемого контейнера двумя параллельными выступами. При этом формируется двойной герметизирующий шов, обеспечивающий удвоенную гарантию качества выполняемого сварного соединения.

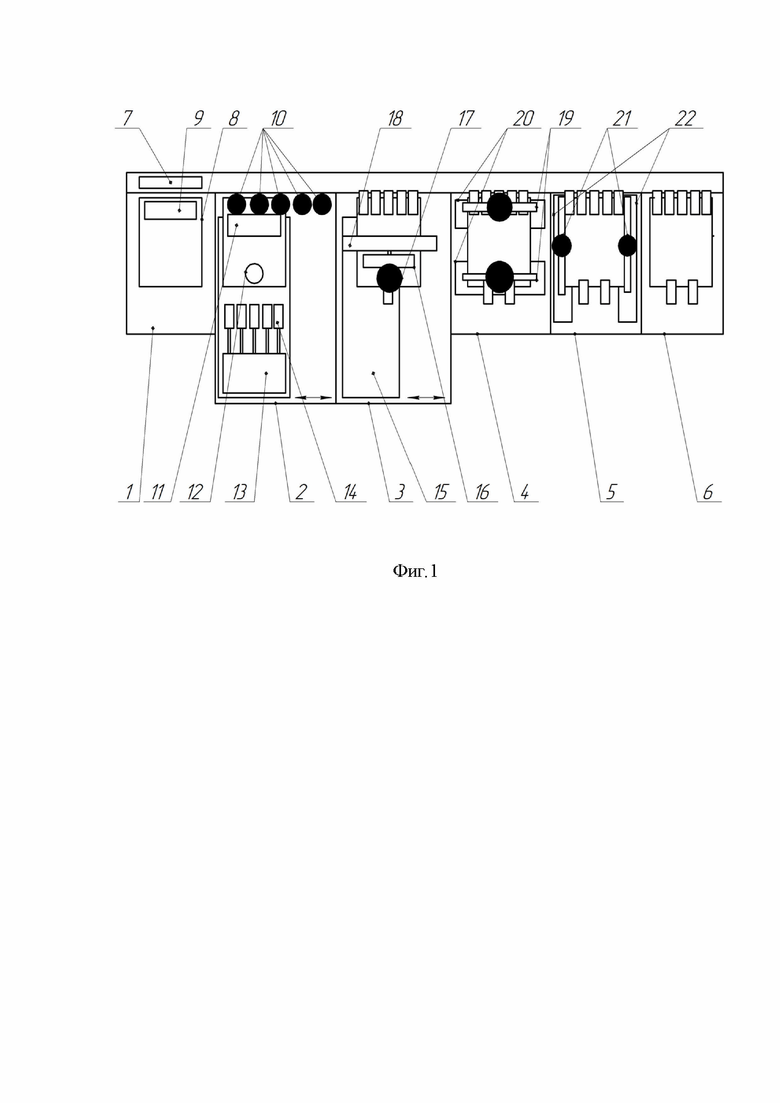

Сущность предлагаемого способа производства полимерного контейнера для крови и ее компонентов, поясняют Фиг. 1, на которой схематично показан один из вариантов практической реализации предлагаемого способа. На Фиг 1 приняты следующие обозначения: 1 - модуль загрузки заготовки пакета; 2 - модуль сварки верхних портов; 3 - модуль сварки нижнего порта; 4 - модуль сварки поперечных швов; 5 - модуль сварки продольных швов; 6 - модуль выгрузки пакета; 7 - система перемещения заготовки пакета от модуля к модулю; 8 - заготовка пакета; 9 - система выполнения центрирующих отверстий в заготовке; 10 - ультразвуковые колебательные системы для сварки верхних портов в сборе с пневматическим механизмом их вертикального перемещения (10 шт.); 11 - система обжатия заготовок вокруг портов и перемещения заготовки пакета в пределах модуля; 12 - система подъема верхней заготовки пакета; 13 - система позиционирования верхних портов (сварочные опоры верхних портов); 14 - порты; 15 - система перемещения заготовки в пределах модуля; 16 - система обжатия заготовок вокруг порта; 17 - ультразвуковые колебательные системы для сварки нижнего порта в сборе с пневматическим механизмом их вертикального перемещения (2 шт.); 18 - система позиционирования нижнего порта (сварочная опора нижнего порта); 19 - ультразвуковые колебательные системы для сварки поперечных швов в сборе с пневматическим механизмом их вертикального перемещения (2 шт.); 20 - сварочные опоры поперечных швов; 21 - ультразвуковые колебательные системы для сварки продольных швов в сборе с пневматическим механизмом их вертикального перемещения (2 шт.); 22 - сварочные опоры продольных швов

При практической реализации способа производства полимерного контейнера для крови и ее компонентов в модуль загрузки заготовки пакета 1 размещают лист из гибкой плоской полимерной пленки на нижней металлической опоре, противоположно ему накладывают второй лист.

Вдоль общих периферийных переднего и заднего края размещают между листами выпускные элементы - штуцера с защитным приспособлением, соединительные и кровезаборные трубки.

Далее, при помощи модулей сварки верхних портов 2

и нижних портов 3 осуществляют сжатии листов с размещенными между ними выпускными элементами. Последующее выполнение сварочных швов и перемещание контейнера осуществляется последовательно на модуль сварки поперечных швов 4, модуль сварки продольных швов 5 и для последующего удаления готового контейнера через модуль выгрузки пакета 6. Все необходимые перемещения реализуются при помощи

системы перемещения заготовки пакета от модуля к модулю 7.

Для исключения каких либо относительных перемещений листов и штуцеров относительно друг друга в заготовке пакета 8 выполняются центрирующие отверстия 9.

При создании между опорами энергетического воздействия для перевода материала полимерных пленок в вязкопластичное состояние, формирования сварных швов в местах контакта с полимерными листами штуцеров с защитным приспособлением, соединительных и кровезаборных трубок используются ультразвуковые колебательные системы 10 для сварки верхних портов в сборе с пневматическим механизмом их вертикального перемещения (10 шт.), система обжатия заготовок вокруг портов и перемещения заготовки пакета в пределах модуля 11, система подъема верхней заготовки пакета 12, система позиционирования 13верхних портов (сварочные опоры верхних портов) 14, система перемещения заготовки в пределах модуля 15, система обжатия заготовок вокруг порта 16, ультразвуковые колебательные системы для сварки нижнего порта в сборе с пневматическим механизмом их вертикального перемещения (2 шт.) 17, система позиционирования нижнего порта (сварочная опора нижнего порта) 18. Создание между опорами энергетического воздействия для перевода материала полимерных пленок в вязкопластичное состояние осуществляют за счет формирования ультразвуковых колебаний элементами поверхностей перемещающихся металлических опор, выполненных в виде рабочих инструментов, соединенных с пьезоэлектрическими колебательными системами 10 и 17, совершающих колебания на частоте не менее 22 кГц с амплитудой не менее 40 мкм, причем сжатие пленок вокруг выпускных элементов и введение в них УЗ колебаний осуществляется по всему периметру выпускных элементов колеблющимися инструментами с длиной колеблющейся поверхности не менее периметра выпускного элемента, имеющими на колеблющейся поверхности выемки, по размерам соответствующие диаметрам выпускных элементов, формирование сварных соединений между пленками и выпускными элементами осуществляется при введении внутрь выпускных элементов металлических стержней, диаметром не менее внутреннего диаметра выпускного элемента.

Сжатие и введение УЗ колебаний для соединения пленок при формировании периферийных переднего и заднего краевых соединений осуществляется при помощи ультразвуковых колебательных систем для сварки поперечных швов, имеющих в рабочих инструментах выемки, совпадающие с местами вваривания выпускных элементов. Сжатие реализуется при помощи пневматического механизма их вертикального перемещения (2 шт.) 19 и сварочных опор для формирования поперечных швов 20.

Введение УЗ колебаний между двумя полимерными листами по краю пакета между периферийными передним или задним краевыми соединениями осуществляется рабочим инструментом, выполненным в виде плоской верхней металлической опоры и нижней опорой с выступающими по контуру формируемого контейнера двумя параллельными выступами при помощи ультразвуковых колебательных систем для сварки продольных швов в сборе с пневматическим механизмом их вертикального перемещения (2 шт.) 21 на сварочных опорах для формирования продольных швов 22.

Для подтверждения эффективности предложенного способа были проведены экспериментальные исследования, которые позволили выявить, что при обеспечении качества производимого контейнера, соответствующего действующим нормативным требованиям, производительность процесса в 2 раза превосходит производительность известного способа, а энергозатраты снижаются не менее чем в 4 раза..

Практическая реализация предлагаемого способа производства полимерного контейнера для крови и ее компонентов может быть осуществлена при помощи производственной линии, аналогичной представленной выше в качестве примера практической реализации.

Разработанный способ производства полимерного контейнера для крови и ее компонентов прошел лабораторные и технические испытания, и был реализован в действующей опытной установке для практического подтверждения результатов исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гемоконтейнера для лиофилизирования, хранения и регидратирования гемокомпонента | 2024 |

|

RU2822960C1 |

| Способ подготовки гемокомпонента к хранению и регидратации | 2024 |

|

RU2836796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ ПАКЕТОВ ПРИ УПАКОВКЕ СЫПУЧИХ И ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2276014C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ ДЛЯ ХРАНЕНИЯ И ПЕРЕРАБОТКИ КРОВИ | 1999 |

|

RU2171669C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ ДЛЯ ХРАНЕНИЯ И ПЕРЕРАБОТКИ КРОВИ | 2004 |

|

RU2269334C1 |

| ГИБКИЙ МЕДИЦИНСКИЙ КОНТЕЙНЕР (ВАРИАНТЫ), СПОСОБ УВЕЛИЧЕНИЯ ЕГО ВМЕСТИМОСТИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ ГИБКОГО КОНТЕЙНЕРА (ВАРИАНТЫ) | 1998 |

|

RU2195253C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ГЕРМЕТИЗАЦИИ И СЕГМЕНТАЦИИ ТРАНСФУЗИОННЫХ СИСТЕМ | 2004 |

|

RU2267316C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ ДЛЯ ХРАНЕНИЯ И ПЕРЕРАБОТКИ КОМПОНЕНТОВ КРОВИ | 2000 |

|

RU2192375C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ГЕОТЕХНИЧЕСКОЙ | 2010 |

|

RU2437986C1 |

Изобретение относится к медицине. Способ производства полимерного контейнера для крови и ее компонентов, в котором создают между опорами энергетическое воздействие для перевода материала полимерных пленок в вязкопластичное состояние за счет ультразвуковых колебательных систем для сварки верхних портов в сборе с пневматическим механизмом их вертикального перемещения и ультразвуковых колебательных систем для сварки нижнего порта в сборе с пневматическим механизмом их вертикального перемещения, соединенных с рабочими инструментами, совершающими колебания на частоте не менее 22 кГц с амплитудой не менее 40 мкм, сжатие пленок вокруг выпускных элементов и введение в них УЗ колебаний осуществляется по всему периметру выпускных элементов колеблющимися инструментами, сжатие и введение УЗ колебаний для соединения пленок при формировании периферийных переднего и заднего краевых соединений осуществляется между неподвижной опорой и колеблющимися инструментами, сжатие и введение УЗ колебаний между двумя полимерными листами по краю пакета между периферийными передним или задним краевыми соединениями осуществляется рабочим инструментом, выполненным в виде плоской верхней металлической опоры, и нижней опорой. Техническим результатом заявленного изобретения является повышение надежности герметизации и увеличение производительности при производстве всех типов контейнеров для крови из любых термопластичных материалов. 1 ил.

Способ производства полимерного контейнера для крови и ее компонентов заключающийся в формировании сварных швов по контуру формируемого пакета и в местах контакта с полимерными листами штуцеров, соединительных и кровезаборных трубок отличающийся тем, что размещают на нижней металлической опоре лист из гибкой плоской полимерной пленки, накладывают противоположно ему второй лист, размещают между ними, вдоль общих периферийных переднего и заднего края, выпускные элементы - штуцера с защитным приспособлением, соединительные и кровезаборные трубки, сжатие листов с размещенными между ними выпускными элементами осуществляют при помощи модулей сварки верхних портов и нижних портов за счет сжатии листов с размещенными между ними выпускными элементами, создают между опорами энергетическое воздействие для перевода материала полимерных пленок в вязкопластичное состояние, перевод материала полимерных пленок в вязкопластичное состояние осуществляют за счет ультразвуковых колебательных систем для сварки верхних портов в сборе с пневматическим механизмом их вертикального перемещения и ультразвуковых колебательных систем для сварки нижнего порта в сборе с пневматическим механизмом их вертикального перемещения, имеющих, соединенных с рабочими инструментами, совершающими колебания на частоте не менее 22 кГц с амплитудой не менее 40 мкм, причем сжатие пленок вокруг выпускных элементов и введение в них УЗ колебаний осуществляется по всему периметру выпускных элементов колеблющимися инструментами с длиной колеблющейся поверхности не менее периметра выпускного элемента, имеющими на колеблющейся поверхности выемки, по размерам соответствующие диаметрам выпускных элементов, формирование сварных соединений между пленками и выпускными элементами осуществляется при введении внутрь выпускных элементов металлических стержней, диаметром не менее внутреннего диаметра выпускного элемента, сжатие и введение УЗ колебаний для соединения пленок при формировании периферийных переднего и заднего краевых соединений осуществляется между неподвижной опорой и колеблющимися инструментами, имеющими выемки, совпадающие с местами вваривания выпускных элементов, сжатие и введение УЗ колебаний между двумя полимерными листами по краю пакета между периферийными передним или задним краевыми соединениями осуществляется рабочим инструментом, выполненным в виде плоской верхней металлической опоры, и нижней опорой с выступающими по контуру формируемого контейнера двумя параллельными выступами.

| МЕДИЦИНСКИЙ КОНТЕЙНЕР | 2004 |

|

RU2311165C2 |

| КОНТЕЙНЕР ДЛЯ КРОВИ И ЕЕ КОМПОНЕНТОВ | 2000 |

|

RU2175227C1 |

| СПОСОБ ОБРАБОТКИ УПАКОВКИ С ОДНОКРАТНОЙ ДОЗОЙ ЛЕКАРТВЕННОГО ПРЕПАРАТА | 2008 |

|

RU2517140C2 |

| CN 100438924 C, 03.12.2008 | |||

| JPH 10155872 A, 16.06.1998. | |||

Авторы

Даты

2024-03-26—Публикация

2023-07-18—Подача