Изобретение относится к области газотурбинного двигателестроения, авиадвигателестроения и может быть использовано в системах контроля двигателя в пневмоавтоматике для бесконтактного контроля положения исполнительных элементов (пневмоцилиндров и пневмоклапанов) системы механизации газотурбинного двигателя (ГТД).

Из уровня техники известно, что для контроля срабатывания пневмоцилиндров и пневмоклапанов системы механизации двигателя широко применяются сигнализаторы давления мембранного типа (Патент RU №173876, МПК: G01L 19/12, G01L 7/08, опубл. 15.09.2017), предназначенные для косвенного контроля срабатывания пневмоцилиндров и пневмоклапанов системы механизации двигателя путем измерения давления воздуха в полости поступающего на исполнительные элементы управляющего воздуха для срабатывания пневмоцилиндров и пневмоклапанов и сигнализации достижения давления заданных значений. Данный способ контроля срабатывания исполнительных элементов пневмоцилиндров и пневмоклапанов системы механизации двигателя является не прямым контролем, что является недостатком, приводящим к снижению контролепригодности пневмоцилиндров и пневмоклапанов системы механизации двигателя и, соответственно, к снижению надежности и достоверности контроля.

Относительно близким по технической сущности к предлагаемому изобретению является устройство для управления и сигнализации крайних положений пневмопривода (Авторское свидетельство СССР №1388589, МПК F15B 9/08, опубл. 15.04.1988). Устройство содержит канал управления пневмоприводом, два конечных выключателя, соединенных с выходами и каналами питания, толкатель, установленный на выходном штоке пневмопривода и два пневматических сигнализатора. Данная конструкция является сложной, содержит много элементов для контроля одного канала (пневмопривода), при высоких температурах внешней среды и управляющего воздуха риск выхода из строя одного из компонента увеличивается, что снижает надежность.

Известна конструкция, наиболее близкая к предлагаемому изобретению по технической сущности и достигаемому техническому результату, и выбран авторами за прототип, является емкостной датчик зазора, система измерения радиального зазора и узел датчика зазора (Заявка RU №2013125138, МПК F01D 5/00, опубл. 10.12.2014).

Недостатком является то, что электрод емкостного датчика зазора представляет собой развернутый плоский конденсатор, и при такой реализации схемы датчика к емкости обкладок датчика добавляется емкость кабеля, и такая система будет хорошо работать, если емкость кабеля существенно меньше емкости обкладок датчика. Так же недостатком является многокомпонентность системы в части измерения и обработки сигнала с датчика (система состоит из отдельных элементов - блока обработки, источника возбуждения, фазового детектора, блока управления), что влияет на массогабаритные показатели системы и наличие требования по дополнительному месту размещения системы на двигателе.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является измерение зазора в диапазоне осевого перемещения компонента, который движется линейно относительно емкостного датчика зазора, монтажного узла для удержания сенсорного датчика зазора, компенсация влияния параметров длинного кабеля, отсутствие прямого контроля работы элементов управления механизацией двигателя.

Технической задачей предлагаемого изобретения является применение схемы реализации датчика, когда электрод датчика представляет собой одну из обкладок конденсатора, а второй обкладкой конденсатора является подвижный элемент, выполняющий осевое смещение, изменение конструкции монтажного узла для возможности применения в составе пневмоклапанов, оптимизация блока измерения и обработки сигнала посредством реализации единого конструктивного элемента, применение микросхемы с функцией компенсации влияния параметров длинного кабеля, калибровки, температурной компенсации, применение прямого контроля работы элементов управления механизацией двигателя.

Техническая проблема решается тем, что в емкостной системе измерения зазора и сигнализации положения элементов механизации двигателя, содержащей один или более одного контрольного элемента, один или более одного емкостного датчика зазора с возможностью формирования сигнала, указывающего на емкость между контрольным элементом и емкостным датчиком зазора, при этом емкостной датчик зазора содержит электрод, а его корпус соединен с неразъемным выносным жгутом, а также включающая блок обработки и сигнализации с возможностью обработки сигнала для оценки зазора, согласно изобретению, контрольный элемент выполнен в виде пневматического элемента управления механизацией двигателя, имеющего подвижный поршень с осевым ходом движения; если емкостной датчик зазора установлен электродом фронтально к плоской поверхности подвижного поршня с площадью поверхности подвижного поршня, перекрывающей диаметр электрода емкостного датчика зазора, а при движении подвижного поршня его плоская поверхность параллельна поверхности электрода, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, соответствующим зазору второго крайнего положения дальнего упора при зазоре более 2 мм, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; если поверхность электрода емкостного датчика зазора параллельна оси движения поршня, и движение поршня выполняется таким образом, что плоская или цилиндрическая поверхность подвижного поршня перекрывает не менее 50% диаметра электрода емкостного датчика зазора в положении ближнего упора между емкостным датчиком зазора и подвижным поршнем, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, и если поверхность подвижного поршня перекрывает менее 50% диаметра электрода емкостного датчика зазора, то блок обработки выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; емкостной датчик зазора содержит центрирующую поверхность на корпусе и узел крепления с возможностью установки в корпус пневматического элемента, а корпус выполнен с термостойкостью до 350°С; блок обработки и сигнализации выполнен заодно с одним или более усилителями и микросхемой, включающей генератор возбуждения; содержит емкостной канал измерения из одного или более жгутов, соединяющихся между собой электрическими соединителями, соединяющих неразъемный жгут каждого емкостного датчика зазора с блоком обработки и сигнализации, при этом суммарная длина жгутов с учетом неразъемного жгута датчика зазора до блока обработки и сигнализации не превышает 4000 мм.

Кроме того, согласно изобретению, пневматический элемент выполнен в виде пневмоклапана или пневмоцилиндра.

Кроме того, согласно изобретению, неразъемный жгут выполнен длиной до 1200 мм.

Кроме того, согласно изобретению, часть неразъемного жгута длиной до 70 мм от корпуса емкостного датчика зазора выполнена термостойкой.

Кроме того, согласно изобретению, термостойкость части неразъемного жгута обеспечена до 350°С.

Кроме того, согласно изобретению, после включения питания блок обработки и сигнализации при температуре ниже 40°С в зоне микроклимата после ее измерения и подогрева выдает сигнал «Готовность».

Кроме того, согласно изобретению, при установке емкостного датчика зазора в посадочном месте контрольного элемента уплотнение и регулировка необходимого зазора выполняется установкой регулировочных шайб.

Кроме того, согласно изобретению, фиксация емкостного датчика зазора в корпусе пневматического элемента осуществляется с помощью накидной гайки или резьбового соединения.

Кроме того, согласно изобретению, поверхность электрода емкостного датчика зазора защищена эмалью толщиной не более 1 мм.

Кроме того, согласно изобретению, применена эмаль марки, например, эмаль КО-856 серая IV 406 или грунтовка КО-0170 зеленая в два слоя.

Как в прототипе, емкостная система измерения зазора и сигнализации положения элементов механизации двигателя содержит один или более одного контрольного элемента, один или более одного емкостного датчика зазора с возможностью формирования сигнала, указывающего на емкость между контрольным элементом и емкостным датчиком зазора, при этом емкостной датчик зазора содержит электрод, а его корпус соединен с неразъемным выносным жгутом, а также включающая блок обработки и сигнализации с возможностью обработки сигнала для оценки зазора.

В отличии от прототипа, контрольный элемент выполнен в виде пневматического элемента управления механизацией двигателя, имеющего подвижный поршень с осевым ходом движения; в случае, если емкостной датчик зазора установлен электродом фронтально к плоской поверхности подвижного поршня с площадью поверхности подвижного поршня, перекрывающей диаметр электрода емкостного датчика зазора, а при движении подвижного поршня его плоская поверхность параллельна поверхности электрода, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, соответствующим зазору второго крайнего положения дальнего упора при зазоре более 2 мм, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; в случае, если поверхность электрода емкостного датчика зазора параллельна оси движения поршня, и движение поршня выполняется таким образом, что плоская или цилиндрическая поверхность подвижного поршня перекрывает не менее 50% диаметра электрода емкостного датчика зазора в положении ближнего упора между емкостным датчиком зазора и подвижным поршнем, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, и если поверхность подвижного поршня перекрывает менее 50% диаметра электрода емкостного датчика зазора, то блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; емкостной датчик зазора содержит центрирующую поверхность на корпусе и узел крепления с возможностью установки в корпус пневматического элемента, а корпус выполнен с термостойкостью до 350°С; блок обработки и сигнализации выполнен заодно с одним или более усилителями и микросхемой, включающей генератор возбуждения, включает емкостной канал измерения из одного или более жгутов, соединяющихся между собой электрическими соединителями, соединяющих неразъемный жгут каждого емкостного датчика зазора с блоком обработки и сигнализации, при этом суммарная длина жгутов с учетом неразъемного жгута датчика зазора до блока обработки и сигнализации не превышает 4000 мм.

Поршень подвижный контрольного элемента является второй обкладкой конденсатора, что позволяет сократить паразитную емкость обкладок конденсатора при наличии кабеля и жгутов. Смена положений подвижного поршня за время не более 1 с обеспечивает такое изменение показаний по датчику, при котором системой обеспечивается однозначное понимание смены положений контрольного элемента, что повышает надежность измерения.

Центрирующая поверхность на корпусе датчика определяет правильное положение датчика в посадочном месте, чем обеспечивает необходимый зазор и, соответственно, большую точность измерения сигнала с датчика. Корпус в термостойком исполнении до 350°С расширяет применение датчиков в ГТД с возможностью применения в более горячих зонах.

Блок обработки и сигнализации в едином конструктиве с применением микросхемы позволяет снизить массогабаритные размеры системы, повышает точность измерения из-за наличия в микросхеме функции компенсации влияния параметров длинного кабеля, калибровки, линеаризации, функции компенсации температурных ошибок, а также формирует выходной сигнал в более удобной цифровой форме.

Жгуты канала измерения позволяют реализовать систему многоканальной, при этом рассредоточить систему при размещении на ГТД - на более горячую зону (для датчика) и более холодную (для электронного блока).

Изобретение поясняется следующими чертежами.

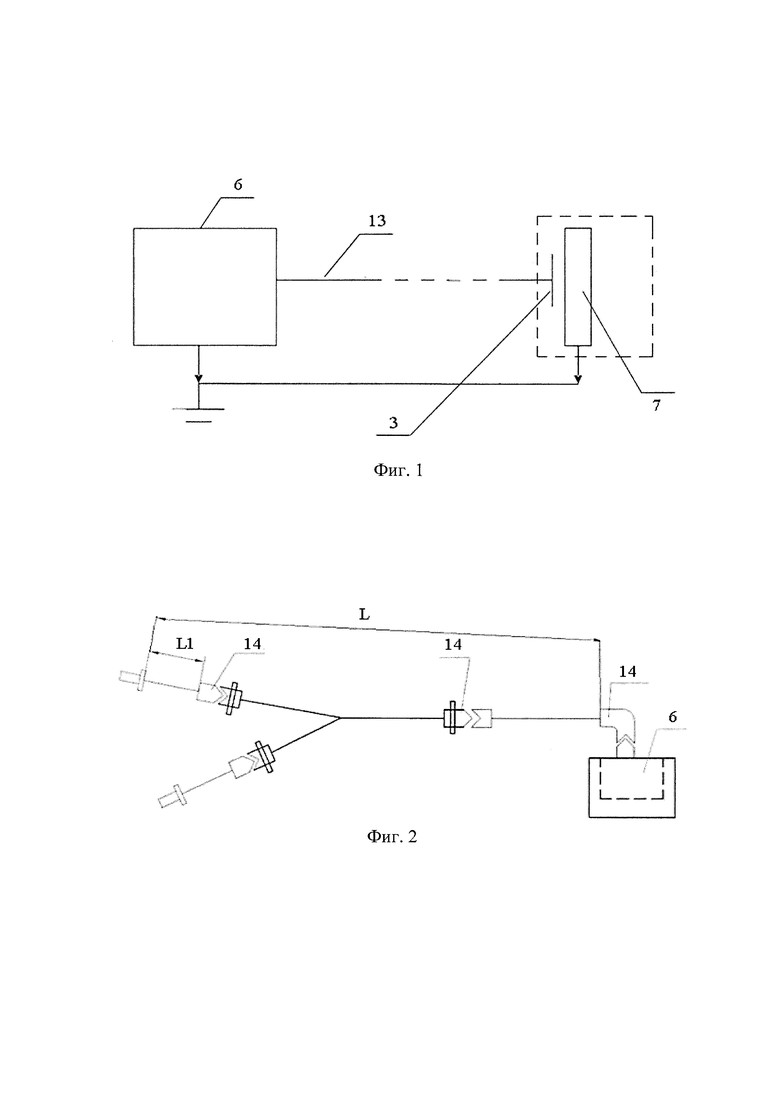

На фиг. 1 представлена структурная схема емкостной системы измерения (системы).

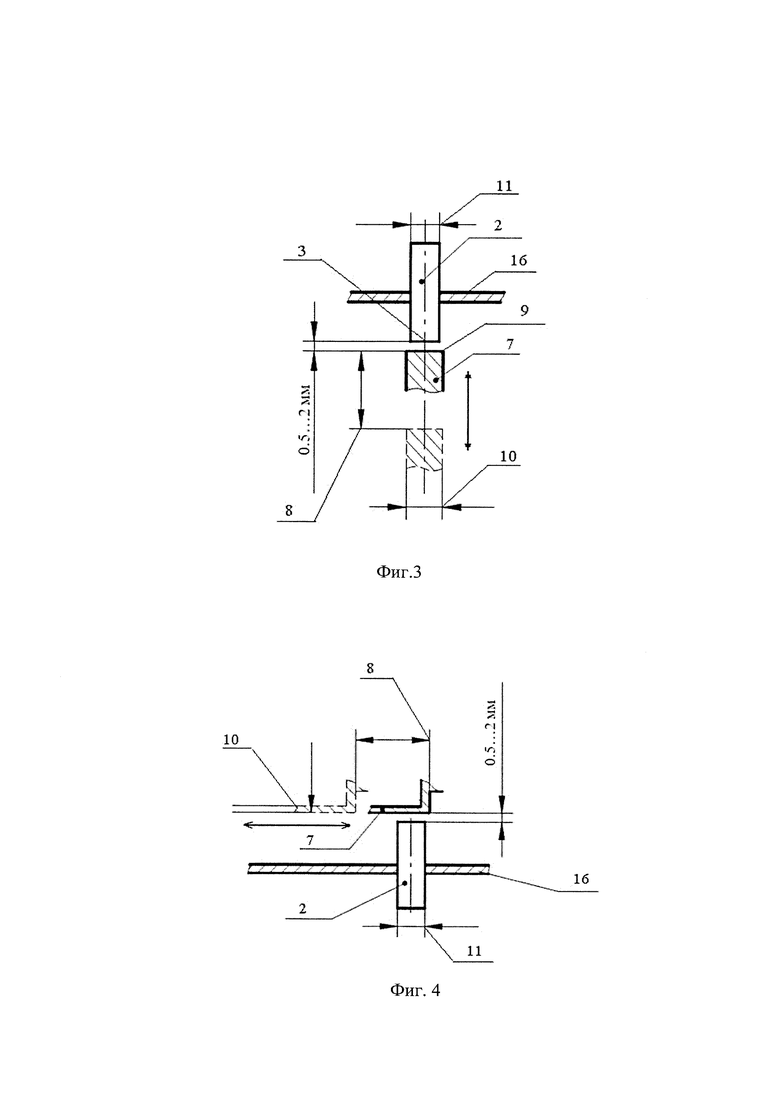

На фиг. 2 представлена система измерения зазора (без учета контрольных элементов).

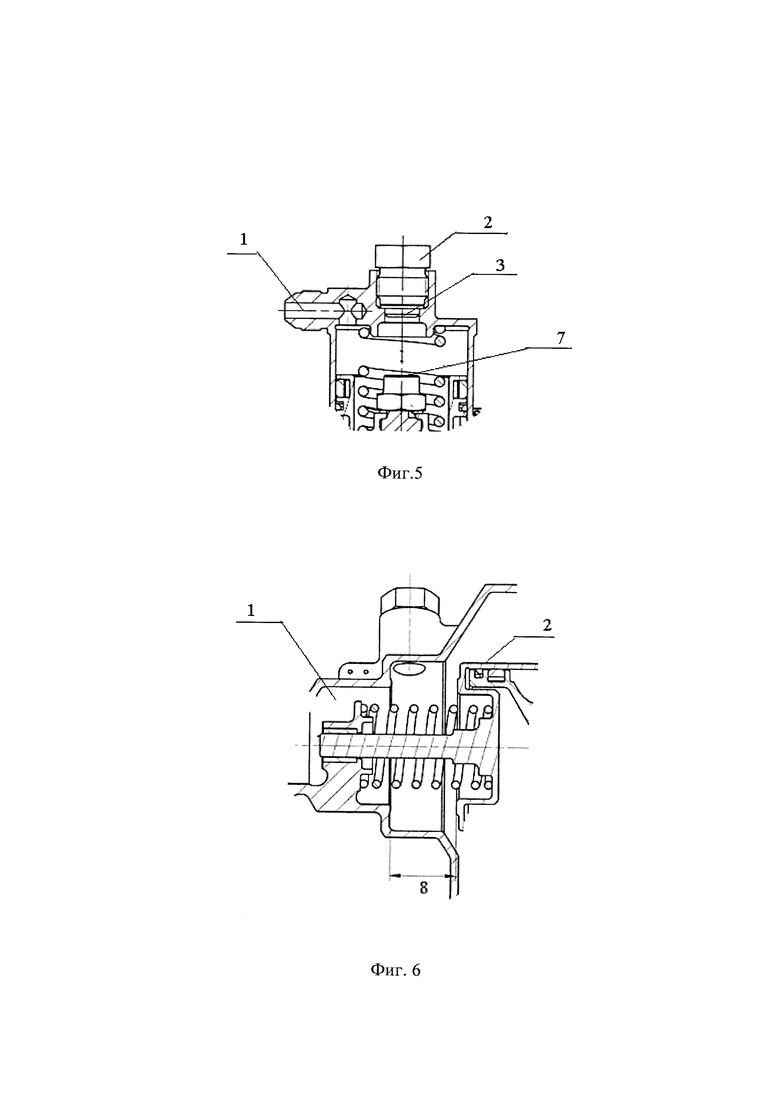

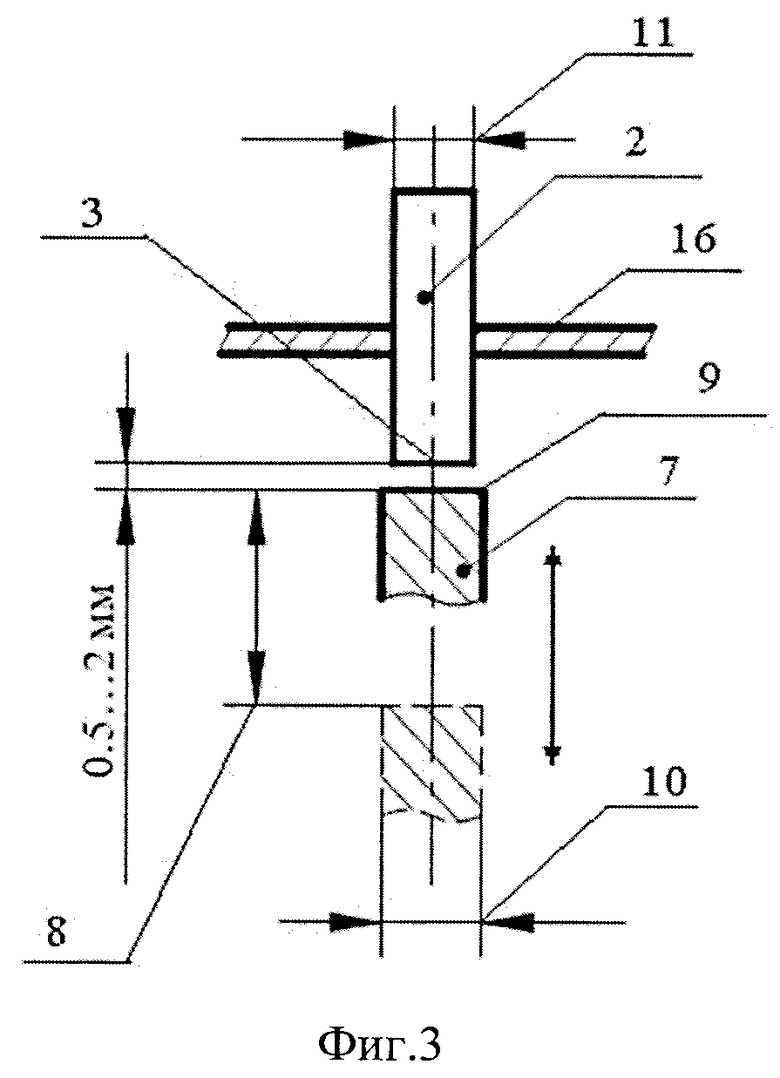

На фиг. 3, 4 представлен принцип измерения положения.

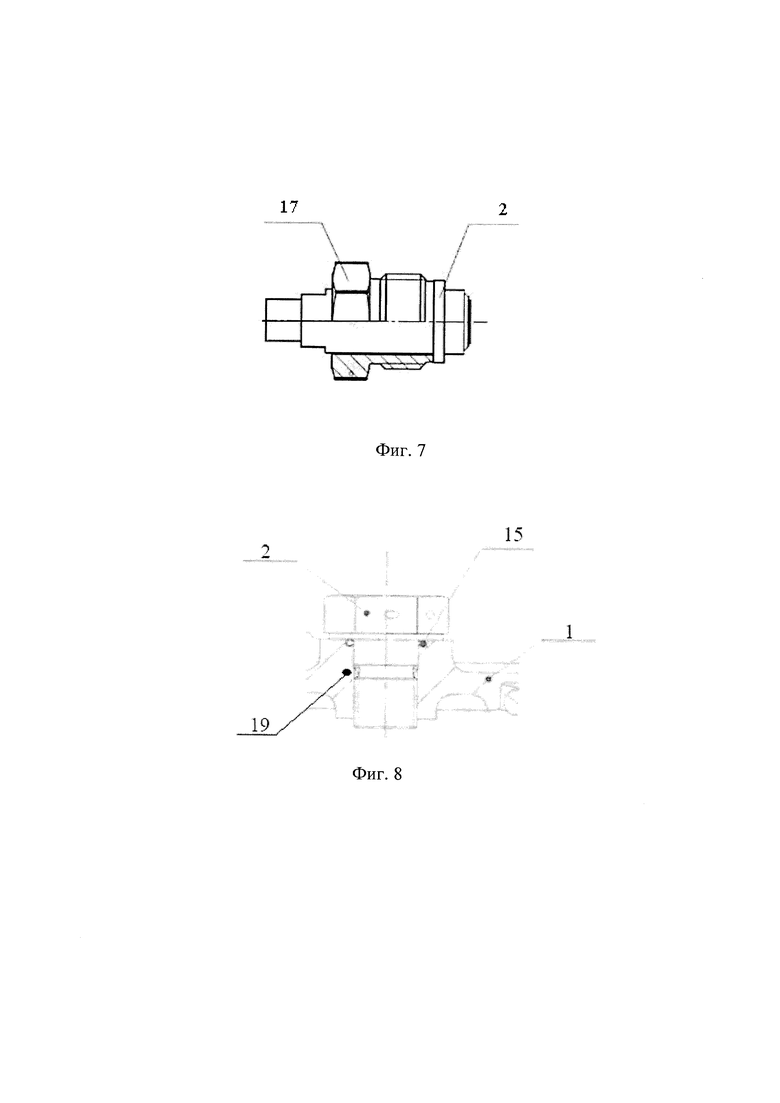

На фиг. 5, 6 представлены варианты размещения емкостного датчика зазора в контрольном элементе.

На фиг. 7 представлен вариант датчика зазора с накидной гайкой.

На фиг. 8 представлен вариант фрагмента датчика зазора с резьбовым соединением.

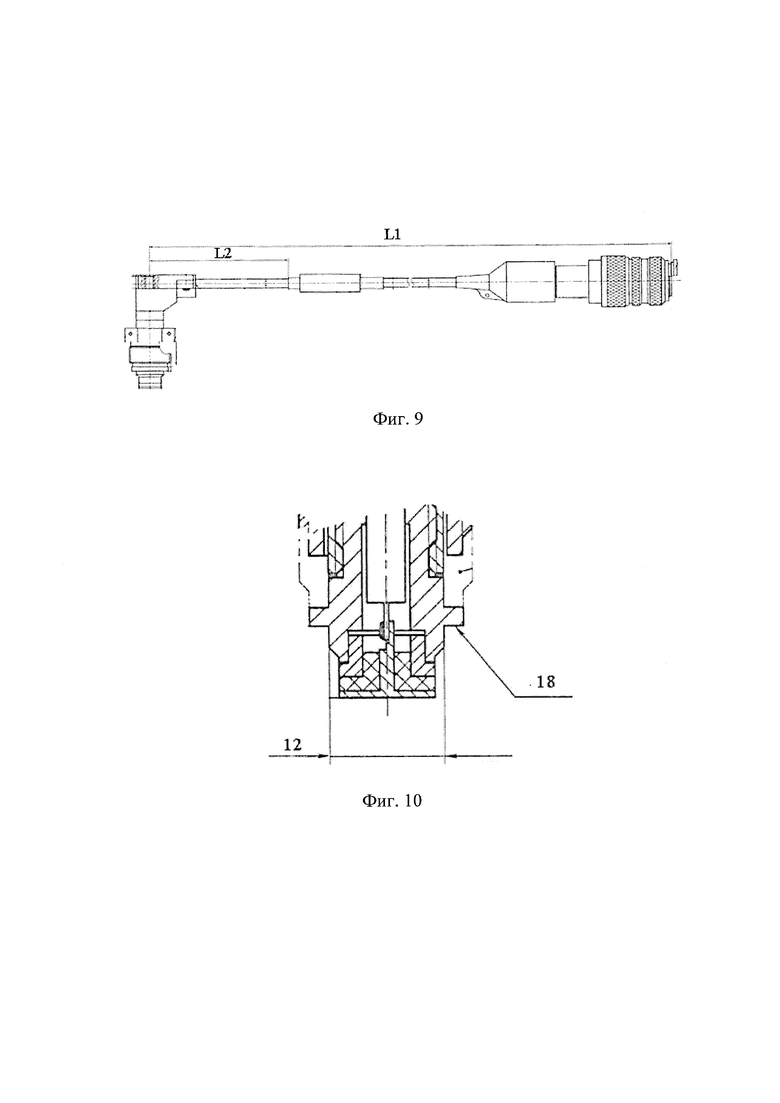

На фиг. 9 представлена конструкция датчика зазора с частью неразъемного жгута, выполненная в термостойком исполнении.

На фиг. 10 представлено посадочное место установки емкостного датчика зазора (фрагмент).

Емкостная система измерения зазора положения элементов механизации двигателя содержит контрольный элемент 1, емкостной датчик зазора 2 с неразъемным жгутом (минимум один), жгут соединения 5 с блоком обработки и сигнализации 6 (минимум один) и блок обработки и сигнализации 6. Контрольный элемент 1 выполнен в виде пневматического элемента управления механизацией двигателя, имеющего подвижный поршень 7 с осевым рабочим ходом 8. Емкостной датчик зазора 2 содержит электрод 3. Пневматический элемент, который выполнен в виде пневмоклапана или пневмоцилиндра, позволяет использовать систему в разных элементах управления механизацией двигателя, расширив область применения.

Если емкостной датчик зазора 2 установлен электродом 3 фронтально к плоской поверхности 9 подвижного поршня 7 с площадью поверхности подвижного поршня, перекрывающей диаметр электрода 3 емкостного датчика зазора 2, а при движении подвижного поршня его плоская поверхность параллельна поверхности электрода, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации 6 выдает наличие сигнала, соответствующим зазору второго крайнего положения дальнего упора при зазоре более 2 мм, при котором блок обработки и сигнализации 6 выдает отсутствие сигнала, при этом смена положений подвижного поршня 7 за время не более 1 с и рабочим ходом не менее 5 мм, что обеспечивает упрощение реализации алгоритма работы системы, точное определение наличия или отсутствия сигнала и, таким образом, надежную работу системы.

Если поверхность электрода 3 емкостного датчика зазора 2 параллельна оси движения подвижного поршня 7, и движение поршня выполняется таким образом, что плоская 9 (или цилиндрическая) поверхность подвижного поршня перекрывает не менее 50% диаметра электрода емкостного датчика зазора в положении ближнего упора - между емкостным датчиком зазора 2 и подвижным поршнем 7, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации 6 выдает наличие сигнала, и если поверхность подвижного поршня перекрывает менее 50% диаметра электрода емкостного датчика зазора, то блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм., что обеспечивает упрощение реализации алгоритма работы системы, точное определение наличия или отсутствия сигнала и, таким образом, надежную работу системы.

Емкостной датчик зазора 2 содержит центрирующую поверхность 12 на корпусе 4 и узел крепления с возможностью установки в корпус 16 пневматического элемента, а корпус выполнен с термостойкостью до 350°С. Правильное положение емкостного датчика зазора 2 в посадочном месте 19 обеспечивается за счет наличия центрирующей поверхности 12. Часть неразъемного жгута L2 длиной до 70 мм от корпуса 4 емкостного датчика зазора 2 выполнена термостойкой до 350°С, что позволяет разместить емкостной датчик зазора в горячей зоне газогенератора, повысить его стойкость к высоким температурам.

Блок обработки и сигнализации 6 может быть выполнен в виде двух плат, например, устройства измерения положения и устройства защиты, соединенных между собой через соединитель. Блок обработки и сигнализации, в отличие от прототипа, выполнен заодно с одним или более усилителями и микросхемой, например, AD7747 со встроенным генератором возбуждения (не показано), например, EXCITATION, что оптимизирует систему, выполняет вычисление текущего значения емкости, формирование и выдачу сигналов во взаимодействующие системы по последовательному интерфейсу, контроль исправности всех составных частей системы что, по сравнению с прототипом, является преимуществом при размещении системы на объекте. Сигнал со встроенного в микросхему генератора возбуждения подается не на вторую обкладку конденсатора, а на защитный экран (без позиции) емкостного датчика зазора.

Предлагаемая емкостная система измерения зазора положения элементов механизации двигателя реализована многоканальной при наличии более одного контрольного элемента, показана двухканальной, но возможно применить, например, трех, четырех, пятиканальную и т.д. систему измерения зазора и сигнализации положения элементов механизации двигателя.

Система содержит емкостной канал измерения из одного или более жгутов, соединяющихся между собой электрическими соединителями 14, соединяющих неразъемный жгут каждого емкостного датчика зазора с блоком обработки и сигнализации, при этом суммарная длина жгутов L с учетом неразъемного жгута датчика зазора до блока обработки и сигнализации не превышает 4000 мм. Неразъемный жгут L1 выполнен длиной до 1200 мм, что позволяет размещать емкостные датчики зазора непосредственно на двигателе, в зоне газогенератора, при этом, минимизируя количество промежуточных соединений в емкостном канале, тем самым, обеспечив стабильную работу канала.

После включения питания блок обработки и сигнализации 6 при температуре ниже 40°С в зоне микроклимата после ее измерения и подогрева выдает сигнал «Готовность» для обеспечения работоспособности и контроля работы блока при низких температурах.

При установке емкостного датчика зазора 2 в посадочном месте 19 с сопрягаемой поверхностью 18 контрольного элемента выполняется установка регулировочных шайб 15 для уплотнения и регулировки необходимого зазора с целью обеспечения стабильных показаний по емкостному датчику зазора. Фиксация емкостного датчика зазора 2 в корпусе 16 пневматического элемента осуществляется с помощью накидной гайки 17 или резьбового соединения для удобства монтажа.

Поверхность электрода емкостного датчика зазора защищена эмалью, например, КО-856 серая IV 406 ОСТ 1 90055-85, или грунтовкой КО-0170 зеленой в два слоя, по ТУ 6-10-11-ВИАМ-82-2020 толщиной не более 1 мм для защиты от конденсата.

Предлагаемая система измерения зазора и сигнализации положения элементов механизации двигателя работает следующим образом. По команде САУ происходит подача управляющего давления на переключение элемента механизации двигателя (контрольного элемента). Под действием управляющего давления происходит линейное движение поршня в контрольном элементе за время менее чем 1 с, при этом осевой рабочий ход поршня (перемещение из одного крайнего положения в другое крайнее положение) составляет не менее 5 мм. В контрольный элемент установлен емкостной датчик зазора 2, электрод 3 которого является первой обкладкой конденсатора, а подвижный поршень 7 - второй обкладкой конденсатора. При установке емкостного датчика зазора 2 в посадочном месте 19 контрольного элемента должен обеспечиваться зазор 0,5…2 мм между электродом 3 и подвижным поршнем 7. Уплотнение и регулировка необходимого зазора выполняется установкой регулировочных шайб 15 в посадочном месте 19 контрольного элемента, а фиксация емкостного датчика зазора 2 в корпусе 16 пневматического элемента осуществляется с помощью накидной гайки 17 или резьбового соединения (не показано).

При движении подвижного поршня 7 происходит изменение емкости между обкладками конденсатора. Емкостной датчик зазора 2 с неразъемным кабелем и жгут(ы) 5 соединения образуют единый емкостной канал 13, по которому происходит измерение и передача изменения емкости между обкладками конденсатора в блоке обработки и сигнализации 6. При этом, площадь поверхности 10 подвижного поршня 7 должна перекрывать площадь поверхности 11 электрода датчика зазора. Блок обработки и сигнализации 6 по заданным алгоритмам с учетом полученной информации от емкостного датчика зазора 2 выдает сигналы о текущем положении подвижного поршня 7 в контрольном элементе.

Примеры осуществления изобретения.

Пример 1.

Емкостной датчик зазора и контрольный элемент с зазором в первом крайнем положении 1 мм, при котором блок обработки и сигнализации выдает наличие сигнала, с зазором равным 7 мм во втором крайнем положении, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время менее 1 с и осевым рабочим ходом 6 мм.

Пример 2.

Емкостной датчик зазора и контрольный элемент с зазором 1,5 мм и 100% перекрытием поверхностью подвижного поршня поверхности диаметра электрода емкостного датчика зазора в первом крайнем положении, при котором блок обработки и сигнализации выдает наличие сигнала, с 0% перекрытием поверхностью подвижного поршня поверхности диаметра электрода емкостного датчика зазора во втором крайнем положении, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и осевым рабочим ходом 10 мм.

При реализации системы по приведенным выше примерам получен положительный результат работы системы измерения зазора и сигнализации положения элементов механизации двигателя.

Предлагаемая система измерения зазора и сигнализации положения элементов механизации двигателя успешно прошла сертификационные испытания для применения в составе перспективного авиационного двигателя как система контроля положений пневмоклапанов элементов механизации двигателя, в настоящее время внедрена в конструкторскую документацию газотурбинного авиационного двигателя.

Таким образом, выполнение предлагаемого изобретения с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет применить систему для прямого контроля работы элементов управления механизацией двигателя с разными типами элементов управления механизацией двигателя, включая пневмоклапаны, пневмоцилиндры, в которых подвижный элемент с осевым рабочим ходом движения, и осуществлять контроль элементов управления механизацией двигателя, находящихся в разных температурных зонах размещения, с обеспечением единого контроля по состоянию положений элементов управления посредством реализации многоканальной системы. Осуществление прямого контроля работы элементов управления механизацией повышает контролепригодность и надежность работы системы механизации газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2081398C1 |

| ТОПЛИВОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2042115C1 |

| ЕМКОСТНОЙ ДАТЧИК, СОДЕРЖАЩИЙ БЛОКИ ПЕРИОДИЧЕСКИХ И АБСОЛЮТНЫХ ЭЛЕКТРОДОВ | 2008 |

|

RU2469336C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОКТАНОВЫХ ЧИСЕЛ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 1997 |

|

RU2100803C1 |

| СПОСОБ ВЫВЕРКИ ПОЛОЖЕНИЯ РЕГУЛИРУЕМЫХ ПЛОЩАДОК ПРИБОРОВ И КОРАБЕЛЬНОГО ОБОРУДОВАНИЯ ОТНОСИТЕЛЬНО БАЗОВОЙ КОНТРОЛЬНОЙ ПЛОЩАДКИ КОРАБЛЯ, НАХОДЯЩЕГОСЯ НА ПЛАВУ, И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2705759C1 |

| ПОРШНЕВОЙ РАСХОДОМЕР | 2010 |

|

RU2511638C2 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ПЕРЕДАЧИ ДАННЫХ ПОСРЕДСТВОМ БЕСКОНТАКТНОГО ЦИЛИНДРИЧЕСКОГО ИНТЕРФЕЙСА | 2019 |

|

RU2780225C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2018 |

|

RU2680724C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИПОЧВЕННОГО ИЗМЕРЕНИЯ АГРОТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПАХОТНОГО СЛОЯ ПОЧВЫ В ДВИЖЕНИИ | 2013 |

|

RU2537908C2 |

| УСТРОЙСТВО КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2015 |

|

RU2614388C2 |

Изобретение относится к области газотурбинного двигателестроения, авиадвигателестроения и может быть использовано в системах контроля двигателя в пневмоавтоматике для бесконтактного контроля положения исполнительных элементов системы механизации газотурбинного двигателя (ГТД). Система содержит один или более одного контрольного элемента, один или более одного емкостного датчика зазора (датчик) с возможностью формирования сигнала, указывающего на емкость между контрольным элементом, который выполнен в виде пневматического элемента и емкостным датчиком зазора, при этом датчик содержит электрод, а его корпус соединен с неразъемным выносным жгутом, а также включающая блок обработки и сигнализации (блок) с возможностью обработки сигнала для оценки зазора. Если датчик установлен электродом фронтально к плоской поверхности подвижного поршня с площадью поверхности подвижного поршня, перекрывающей диаметр электрода датчика, а при движении подвижного поршня его плоская поверхность параллельна поверхности электрода, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок выдает наличие сигнала, соответствующим зазору второго крайнего положения дальнего упора при зазоре, более 2 мм, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм. Если поверхность электрода датчика параллельна оси движения поршня, и движение поршня выполняется таким образом, что плоская или цилиндрическая поверхность подвижного поршня перекрывает не менее 50% диаметра электрода датчика в положении ближнего упора между датчиком и подвижным поршнем, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок выдает наличие сигнала, и если поверхность подвижного поршня перекрывает менее 50% диаметра электрода датчика, то блок выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм. Датчик содержит центрирующую поверхность на корпусе и узел крепления с возможностью установки в корпус пневматического элемента, а корпус выполнен с термостойкостью до 350°С. Блок выполнен заодно с одним или более усилителями и микросхему, включающую генератор возбуждения; включает емкостной канал измерения из одного или более жгутов, соединяющихся между собой электрическими соединителями, соединяющих неразъемный жгут каждого емкостного датчика зазора с блоком, при этом суммарная длина жгутов с учетом неразъемного жгута датчика до блока не превышает 4000 мм. Изобретение позволяет применить систему прямого контроля работы элементов управления механизацией газотурбинного двигателя, повысив контролепригодность и надежность системы механизации двигателя. 9 з.п. ф-лы, 10 ил.

1. Емкостная система измерения зазора и сигнализации положения элементов механизации двигателя, содержащая один или более одного контрольного элемента, один или более одного емкостного датчика зазора с возможностью формирования сигнала, указывающего на емкость между контрольным элементом и емкостным датчиком зазора, при этом емкостной датчик зазора содержит электрод, а его корпус соединен с неразъемным выносным жгутом, а также включающая блок обработки и сигнализации с возможностью обработки сигнала для оценки зазора, отличающаяся тем, что контрольный элемент выполнен в виде пневматического элемента управления механизацией двигателя, имеющего подвижный поршень с осевым ходом движения; если емкостной датчик зазора установлен электродом фронтально к плоской поверхности подвижного поршня с площадью поверхности подвижного поршня, перекрывающей диаметр электрода емкостного датчика зазора, а при движении подвижного поршня его плоская поверхность параллельна поверхности электрода, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, соответствующим зазору второго крайнего положения дальнего упора при зазоре более 2 мм, при котором блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; если поверхность электрода емкостного датчика зазора параллельна оси движения поршня, и движение поршня выполняется таким образом, что плоская или цилиндрическая поверхность подвижного поршня перекрывает не менее 50% диаметра электрода емкостного датчика зазора в положении ближнего упора между емкостным датчиком зазора и подвижным поршнем, то между ними образуется конденсатор с зарядом, соответствующим зазору первого крайнего положения ближнего упора при зазоре 0,5…2 мм, при котором блок обработки и сигнализации выдает наличие сигнала, и если поверхность подвижного поршня перекрывает менее 50% диаметра электрода емкостного датчика зазора, то блок обработки и сигнализации выдает отсутствие сигнала, при этом смена положений подвижного поршня за время не более 1 с и рабочим ходом не менее 5 мм; емкостной датчик зазора содержит центрирующую поверхность на корпусе и узел крепления с возможностью установки в корпус пневматического элемента, а корпус выполнен с термостойкостью до 350°С; блок обработки и сигнализации выполнен заодно с одним или более усилителями и микросхему, включающую генератор возбуждения; включает емкостной канал измерения из одного или более жгутов, соединяющихся между собой электрическими соединителями, соединяющих неразъемный жгут каждого емкостного датчика зазора с блоком обработки и сигнализации, при этом суммарная длина жгутов с учетом неразъемного жгута датчика зазора до блока обработки и сигнализации не превышает 4000 мм.

2. Емкостная система по п. 1, отличающаяся тем, что пневматический элемент выполнен в виде пневмоклапана или пневмоцилиндра.

3. Емкостная система по п. 1, отличающаяся тем, что неразъемный жгут выполнен длиной до 1200 мм.

4. Емкостная система по п. 1, отличающаяся тем, что часть неразъемного жгута длиной до 70 мм от корпуса емкостного датчика зазора выполнена термостойкой.

5. Емкостная система по п. 4, отличающаяся тем, что термостойкость части неразъемного жгута обеспечена до 350°С.

6. Емкостная система по п. 1, отличающаяся тем, что после включения питания блок обработки и сигнализации при температуре ниже 40°С в зоне микроклимата после ее измерения и подогрева выдает сигнал «Готовность».

7. Емкостная система по п. 1, отличающаяся тем, что при установке емкостного датчика зазора в посадочном месте контрольного элемента уплотнение и регулировка необходимого зазора выполняется установкой регулировочных шайб.

8. Емкостная система по п. 1, отличающаяся тем, что фиксация емкостного датчика зазора в корпусе пневматического элемента осуществляется с помощью накидной гайки или резьбового соединения.

9. Емкостная система по п. 1, отличающаяся тем, что поверхность электрода емкостного датчика зазора защищена эмалью толщиной не более 1 мм.

10. Емкостная система по п. 9, отличающаяся тем, что применена эмаль марки, например, эмаль КО-856 серая IV 406 или грунтовка КО-0170 зеленая в два слоя.

| US 5101165 A, 31.03.1992 | |||

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ РАДИАЛЬНО-ОСЕВЫХ ЗАЗОРОВ В ТУРБОМАШИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280238C1 |

| US 2006239813 A1, 26.10.2006 | |||

| Емкостный преобразователь радиальных зазоров турбомашины | 1984 |

|

SU1193451A1 |

| US 3593127 A, 13.07.1971 | |||

| GB 2073427 A, 14.10.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ | 2000 |

|

RU2181246C2 |

| DE 3617373 A1, 26.11.1987. | |||

Авторы

Даты

2024-03-28—Публикация

2023-10-25—Подача