Изобретение относится к измерительной технике и может использоваться для контроля радиально-осевых зазоров между рабочими лопатками и корпусом турбомашин, преимущественно в центробежных и осевых компрессорах, работающих при повышенных окружных скоростях, давлениях и температурах.

Известно «Устройство для эффективного динамического измерения расстояния между торцевыми поверхностями ротора и статором роторных машин», патент США 5497101 от 05.03.96 г., в котором емкостные датчики содержат изолированные от корпуса электроды, выполненные в виде круглых пластин, которые расположены над лопатками рабочих колес турбомашины. В качестве второго электрода используются торцевые поверхности рабочих лопаток, соединенных с точкой заземления. Питание датчиков осуществляется от источника постоянного тока.

Недостатком данного устройства является то, что оно не может использоваться для измерения и контроля интегрального зазора, связанного с вытяжкой дисков и рабочих лопаток под действием центробежных сил, а позволяет измерять зазор только в месте установки датчика на дуге, равной его диаметру. Диаметры емкостных датчиков отечественного и зарубежного производства находятся в пределах от 3 до 15 мм.

Наиболее близким техническим решением к заявляемому и принятому за прототип является «Емкостной датчик для определения радиального зазора между корпусом и рабочими лопатками турбомашины», патент США 4813273 от 27.04.1988 г., в котором электрод выполнен в виде прямоугольной пластины, установленной на керамической изоляционной пластине и ориентированной по направлению хорды рабочих лопаток турбомашины. В качестве второго электрода используются заземленные рабочие лопатки турбомашины. Питание датчика осуществляется через трехаксиальный кабель от источников постоянного или переменного тока.

Основным недостатком данного технического решения является невозможность его использования для измерения интегрального зазора и регистрации предельных величин зазоров, поскольку датчик позволяет измерять зазор только на дуге, равной ширине прямоугольной пластины, которая всегда меньше шага рабочих лопаток и соизмерима с их толщиной 1÷5 мм.

Также данные технические решения не могут использоваться для измерения радиальных зазоров, вызванных вытяжкой роторных деталей турбомашин, а также не могут использоваться для контроля предельных или минимальных радиально-осевых зазоров в турбомашинах, которые составляют δ=0,05÷0,1 мм и могут быть в любом месте окружности рабочих колес.

Особенно важно контролировать радиальные и осевые зазоры, например в центробежных компрессорах, подверженных воздействию высоких динамических и статических нагрузок, которые могут приводить к касанию рабочими лопатками центробежного колеса срабатываемых покрытий, наносимых на внутреннюю поверхность корпуса турбомашины по всей окружности.

Технической задачей заявленного технического решения является повышение эффективности и достоверности измерения и контроля предельных или допустимых значений радиально-осевых зазоров, что способствует повышению эксплуатационной надежности и экономичности вновь разрабатываемых турбомашин.

Технический результат достигается за счет того, что регистририруют сигналы кратковременных касаний рабочими лопатками электродов емкостного датчика по всей окружности корпуса турбомашины, а также измеряют интегральный зазор, связанный с вытяжкой дисков и рабочих лопаток. Над лопатками рабочего колеса на внутренней части корпуса турбомашины по всей окружности нанесено срабатываемое покрытие, обладающее изоляционными свойствами.

В заявляемом способе на срабатываемое покрытие наносят одну или несколько полос из токопроводящего материала, образующих кольцеобразные электроды емкостного датчика. Толщину полос выбирают из условия допустимых значений зазоров между торцевой поверхностью рабочих лопаток и поверхностью срабатываемого покрытия. Образованные электроды емкостного датчика подключают к согласующим усилителям, по измерению амплитуды их выходных напряжений определяют величину интегрального зазора, при этом толщину наносимых полос из токопроводящего материала выбирают равной величине допустимого значения зазора, при этом определяют статический и измеренный интегральные зазоры при вращении на рабочих режимах, и по разности между ними находят величину вытяжки лопаток рабочих колес турбомашины, а при касании электродов емкостного датчика торцами рабочих лопаток регистрируют предельное значение зазоров, равное толщине электродов по звуковому и/или световому сигналам емкостного датчика в любом месте окружности и независимо от причин, вызвавших уменьшение зазоров. Количество электродов и их толщину выбирают из условий поставленных задач. Например, толщину электродов выбирают в пределах от 0,05 до 0,2 мм, а число полос для центробежных ступеней компрессоров, не менее трех, которые контролируют радиальный (δр), радиально осевой (δро) и осевой (δо) зазоры.

Устройство для измерения и контроля радиально-осевых зазоров в турбомашинах, реализующее заявленный способ, содержит емкостный датчик, согласующий усилитель и регистратор, причем емкостный датчик выполнен в виде одной или нескольких полос из токопроводящего материала, нанесенных на срабатываемое покрытие по всей окружности над лопатками рабочего колеса турбомашины, на внутренней части ее корпуса, и подключен к согласующему усилителю, имеющему источник переменного напряжения и регистратору зазоров, при этом оно дополнительно содержит блок выделения электрических сигналов касания рабочими лопатками поверхности электродов емкостных датчиков, и блок управления световыми и/или звуковыми приборами, причем блок выделения сигналов касания рабочих лопаток состоит из амплитудного детектора, фильтра нижних частот, компаратора и источника опорного напряжения, а блок управления световыми и/или звуковыми приборами содержит ждущий триггер и блок временной задержки сигнальных приборов, при этом блок выделения касания рабочих лопаток параллельно подключен к выходам согласующих усилителей, а блок управления световыми и/или звуковыми приборами подключен к выходу блока выделения сигналов касания рабочих лопаток.

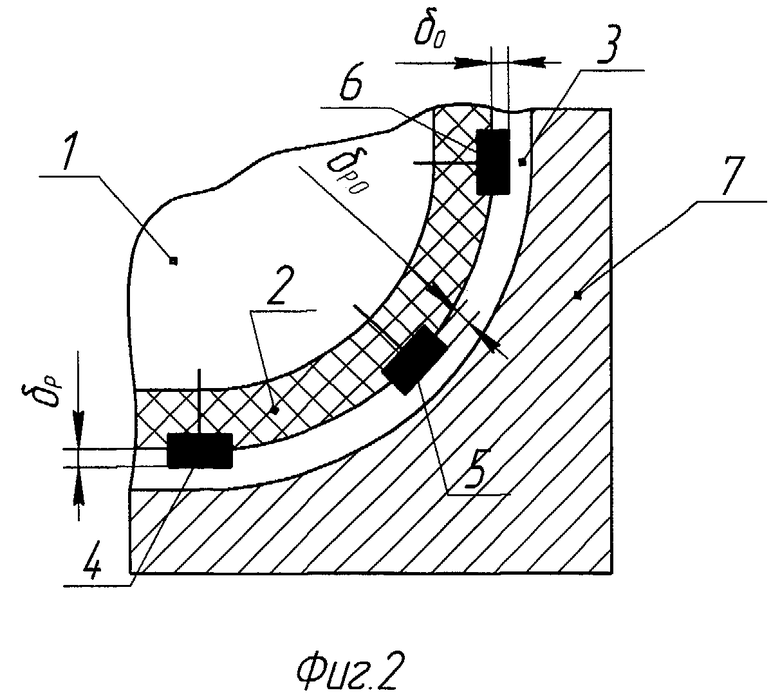

На фиг.1 показана схема устройства для измерения и контроля радиально-осевых зазоров, например в центробежной ступени турбомашины.

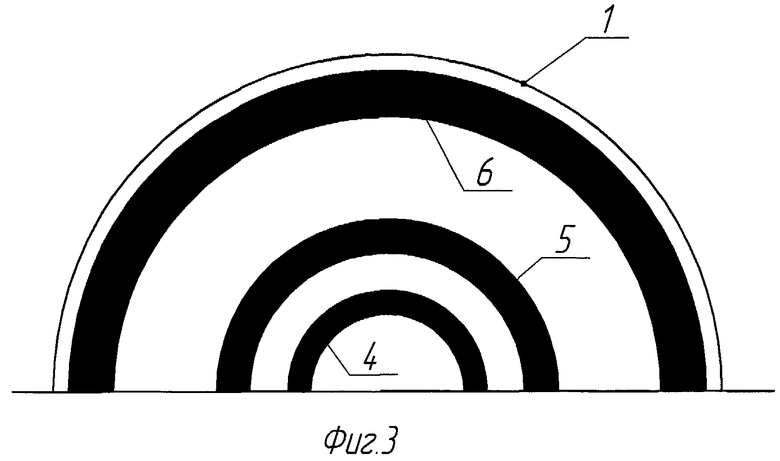

На фиг.2 схематично изображено положение электродов емкостных датчиков в корпусе турбомашины.

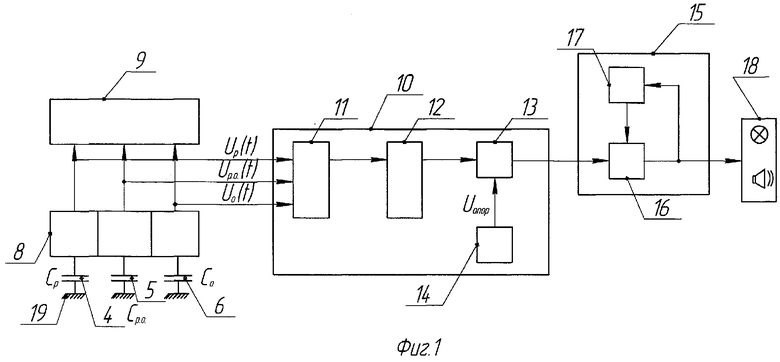

На фиг.3 изображена проекция электродов емкостных датчиков на поверхности срабатываемого покрытия по всей внутренней окружности корпуса турбомашины, например центробежного компрессора.

На фиг.1, фиг.2, фиг.3 приняты следующие обозначения:

1 - корпус турбомашины;

2 - срабатываемое покрытие;

3 - измеряемый зазор;

4, 5 и 6 - электроды емкостных датчиков;

7 - рабочее колесо, например, центробежного компрессора турбомашины;

δр, δро, δо - радиальный, радиально-осевой и осевой предельные зазоры соответственно.

8 - трехканальный согласующий усилитель с источником переменного напряжения;

9 - регистратор зазоров и сигналов касания рабочих лопаток электродов датчиков;

Ср, Ср.о. и Со - сигналы радиального, радиально-осевого и осевого соответственно емкостных датчиков 4, 5, и 6 зазоров;

Up(t), Up.o.(t) и Uo(t) - выходные напряжения согласующих усилителей соответственно радиального, радиально-осевого и осевого зазоров;

10 - блок выделения электрических сигналов касания рабочих лопаток;

11 - амплитудный детектор;

12 - фильтр нижних частот;

13 - компаратор;

14 - источник опорного напряжения, Uопор;

15 - блок управления световыми и/или звуковыми приборами;

16 - ждущий триггер;

17 - блок временной задержки;

18 - прибор световой и/или звуковой;

19 - заземление.

Работа устройства, реализующего способ измерения и контроля радиально-осевых зазоров в турбомашинах, на примере ступени центробежного компрессора, осуществляется следующим образом.

Сигналы от емкостных датчиков 4, 5 и 6 (Сp, Сp.o. и Сo) фиг.1 и фиг.2 поступают на вход трехканального согласующего усилителя 8. Все датчики питаются от источника переменного напряжения, установленного в согласующий усилитель 8. Выходные напряжения трехканального согласующего усилителя 8 Up(t), Up.o.(t) и Uo(t) подаются на многоканальный регистратор 9 и одновременно на блоки выделения касания рабочих лопаток 10, фиг.1, и далее поступают на блок 15, где приведена схема одного канала, т.к. остальные два идентичны. Выходные напряжения Up(t), Up.o.(t) и Uo(t) поступают на вход амплитудного детектора 11 и фильтр нижних частот 12, с помощью которых выделяется постоянное напряжение, пропорциональное измеряемому зазору, или низкочастотные сигналы, указывающие на касание рабочих лопаток электродов датчика. Эти сигналы поступают на компаратор 13, который управляется опорным напряжением Uопор от источника постоянного напряжения 14.

Величину опорного напряжения Uопор устанавливают такой, чтобы при отсутствии сигнала касания рабочих лопаток на выходе компаратора 13 сигнал для переключения ждущего триггера 16 отсутствовал, а при касании, например, электродов датчика происходит замыкание емкостного датчика Ср и напряжение Uр(t)=0. В это время на выходе компаратора 13 появляется сигнал, который переключает ждущий триггер 16 в такое положение, при котором включается световой и/или звуковой сигнал приборов 18. Одновременно сигнал с выхода триггера 11 поступает на блок временной выдержки 17, который запоминает это напряжение и переводит ждущий триггер 16 своим выходным сигналом в другой режим ожидания, когда световой и/или звуковой сигнал будет сохраняться за время Тожид.=3÷10 сек, т.е. на время, которое может устанавливать оператор. Таким образом, время сигнализации зависит от выбранной оператором инерционности блока временной задержки 17. В случае повторного касания лопаток через интервал времени Т>Тожид. сигнализация включается вновь, а при Т<Тожид. будет сигналить постоянно.

Таким образом, применение заявляемых технических решений повышает точность измерения радиально-осевых зазоров, достоверность информации и позволяет:

- проводить контроль радиально-осевых зазоров по всей периферии рабочего колеса компрессора или ротора турбомашины;

- определять интегральный зазор в отдельных сечениях рабочего колеса турбомашины;

- повысить чувствительность и помехоустойчивость емкостных датчиков за счет многократного увеличения их площади, а следовательно, и емкости;

- контролировать минимально допустимые зазоры в любом сечении рабочего колеса;

- регистрировать сигналы кратковременных касаний рабочими лопатками электродов (токопроводящих полосок) емкостного датчика по всей окружности корпуса турбомашины;

- измерять интегральный зазор, связанный с вытяжкой дисков и рабочих колес турбомашин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ВРЕМЕНИ ПРОХОЖДЕНИЯ ВЕРШИН ЛОПАТОК В ТУРБОМАШИНЕ | 2012 |

|

RU2593427C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1995 |

|

RU2094618C1 |

| Способ диагностики касания лопаток рабочего колеса о корпус в составе осевой турбомашины | 2022 |

|

RU2795805C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| Устройство для измерения радиальных зазоров | 1986 |

|

SU1366871A1 |

| ВЕНТИЛЯТОР ИЛИ КОМПРЕССОР ТУРБОМАШИНЫ | 2012 |

|

RU2585154C2 |

| СПОСОБ ДИАГНОСТИКИ ФЛАТТЕРА ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2013 |

|

RU2525061C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОМЕРНЫХ ПЕРЕМЕЩЕНИЙ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2272990C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

Способ предназначен для контроля радиально-осевых зазоров между рабочими лопатками и корпусом турбомашин. Над лопатками рабочего колеса на внутренней части корпуса турбомашины по всей окружности нанесено срабатываемое покрытие. На срабатываемое покрытие наносят одну или несколько полос из токопроводящего материала, образующие кольцеобразные электроды емкостного датчика. Толщину полос выбирают из условия допустимых значений зазоров между торцевой поверхностью лопаток и поверхностью срабатываемого покрытия. По амплитуде выходных напряжений датчика определяют величину интегрального зазора при вращении турбомашины на рабочих режимах. По разности между величиной статического и интегрального зазоров находят величину вытяжки лопаток рабочих колес турбомашины, а при касании электродов емкостного датчика торцами рабочих лопаток регистрируют предельное значение зазоров. Изобретение направлено на повышение эффективности и достоверности измерения предельных или допустимых значений радиально-осевых зазоров. 2 н. и 2 з.п. ф-лы, 3 ил.

| US 4813273 А, 21.03.1989 | |||

| US 5497101 А, 05.03.1996 | |||

| Устройство для измерения радиального зазора турбомашины | 1977 |

|

SU667800A1 |

Авторы

Даты

2006-07-20—Публикация

2005-02-24—Подача