Изобретение относится к лакокрасочной промышленности и может быть использовано для проведения антикоррозионных работ под водой.

Известен лакокрасочный материал Этал-НЕРПА (краска) для нанесения под водой (Эпоксидная краска Этал-НЕРПА для нанесения под водой //Сайт компании АО «ЭНПЦ ЭПИТАЛ». - http://www.epital.ru/paints/nerpa.html. Дата обращения 01.05.2023), представляющий собой двухкомпонентную систему, состоящую из дисперсии красителей в модифицированной эпоксидной смоле и нетоксичного отвердителя. Эпоксидная краска Этал-НЕРПА предназначена:

- для окраски металлических, бетонных, стеклопластиковых, деревянных изделий, находящихся в постоянном контакте с пресной или соленой водой, с нефтью и другими агрессивными средами, с целью защиты их от коррозии;

- для покрытия трубопроводов, резервуаров, построек и сооружений из металла в районе побережья и вблизи беговой линии, портовых и гидротехнических сооружениях, судовых конструкций, причалов и шлюзных ворот, для ремонта различных поверхностей и узлов под водой, при помощи водолазов;

- для экстренного ремонта покрытий и окраски кораблей и подводных трубопроводов, в том числе шпунта, для антикоррозионной защиты бетонных и металлических конструкций и емкостей на целлюлозно-бумажных, нефтеперерабатывающих и химических заводах, для защиты и ремонта трубопроводов теплосетей, при проведении ремонтных работ в условиях повышенной влажности и непосредственно в воде.

Достоинством краски является отсутствие летучих компонентов (органических растворителей).

Недостатком краски Этал-НЕРПА (цвет ярко-голубой) является технологическая трудность получения под водой покрытий на металлических поверхностях из-за низкой водовытесняющей способности при нанесении (низкой адгезии).

Известен двухкомпонентный лакокрасочный материал Аквалайн-ЭП (грунт-эмаль) для проведения антикоррозионных окрасочных работ под водой (в воде) по металлическим и бетонным поверхностям (Аквалайн-ЭП. ТУ 2310-001-84928782-2011. - https://www.spec-emal.ru/catalog/lkm/aqualine-ep.php.Дата обращения 01.05.2023). Грунт-эмаль отверждается в воде с образованием твердого покрытия, которое по своим свойствам не уступает покрытиям, полученным на воздухе.

Недостатком грунт-эмали Аквалайн-ЭП является относительно низкая адгезия (не более 2 баллов) и большое содержание органического растворителя (от 30 до 40%), что предопределяет высокую пожароопасность материала, технологические трудности при получении толстослойных покрытий на вертикальных поверхностях и негативное воздействие на окружающую среду.

Известен двухкомпонентный лакокрасочный материал Субкор (эмаль) для проведения антикоррозионных окрасочных работ под водой по металлическим и бетонным поверхностям (Эмаль Субкор (ЭП-451). ТУ 2312-149-46953478-2001 //Сайт Холдинговой компании Пигмент. - http://www.pigment.ru/catalog/item/152, дата обращения 01.05.2023). Эмаль содержит 3% летучих веществ и отверждается в воде с образованием твердого покрытия с адгезией не более 1 балла.

Это хорошие показатели и, тем не менее, в рецептуре эмали присутствует растворитель, не достигается и наивысший показатель адгезии покрытий к металлическим поверхностям (0 баллов).

Для получения гидроизоляционных покрытий на стальных, бетонных и железобетонных поверхностях, находящихся под водой, предлагается лакокрасочная композиция (RU 3214328, 2008 г.), принятая за прототип.

Композиция двухкомпонентная, состоит из основы (компонента А) и отвердителя (компонента Б).

Компонент А (основа) включает эпоксидную диановую смолу, модифицированную каменноугольной смолой, предварительно стабилизированной гексаметилентетрамином, пигменты и водорастворимый органический растворитель.

Для приготовления компонента А используют:

1) низкомолекулярные диановые эпоксидные смолы ЭД-20, ЭД-16 Э-40 с молекулярной массой 400-800 по ГОСТ 1058-84;

2) смолу каменноугольную смолу по ТУ 14-7-100, получаемую при полукоксовании липтобиолитовых углей и содержащую (% по массе), фенолы 8-18, парафины и олефины 4-12, нейтральные кислородные соединения 20-30; карбоновые кислоты 1-2; пиридиновые основания 1-3; ароматические углеводороды 22-34);

3) гексаметилентетрамин;

4) пигменты: сурик железный, и/или белую сажу, и/или алюминиевую пудру;

5) водорастворимый органический растворитель: диметилформамид по ГОСТ 20-289-74, или диметилсульфоксид по ГОСТ 46-09-38-18-77 или иизопропилкарбонат - растворители, сольватирующая способность которых не меньше, чем у воды;

6) наполнители тальк и/или кварцевый песок в количестве до 30% от массы компонента А.

В качестве компонента Б используют триэтилентетрамин (ТЭТА) по ТУ 6-02-1099-77 в количестве 3,3-8,2 мас. ч. на 100 мас. ч. компонента А.

Технологический процесс получения композиции по прототипу включает 4 стадии и до 11 операций:

стадия 1. Получение стабилизированной липтобиолитовой каменноугольной смолы.

Стабилизированную липтобиолитовую каменноугольную смолу получают путем ее смешения с гексаметилентетрамином.

При этом выполняются следующие операции:

- дозирование каменноугольной смолы;

- дозирование гексаметилентетрамина:

- смешение указанных компонентов.

стадия 2. Получение компонента А (основы).

Основу получают смешением органической фазы с неорганической с последующим дипергированием последней до размера частиц 40-50 мкм по клину.

При этом выполняются следующие операции:

- дозирование в шаровую мельницу стабилизированной каменноугольной смолы, полученной на стадии 1;

- дозирование водорастворимого растворителя;

- дозирование пигмента;

- дозирование наполнителя;

- диспергирующее смешение компонентов в шаровой мельнице;

- выгрузка получаемой композиции из шаровой мельницы;

стадия 3. Дозирование полученного компонента А;

стадия 4. Дозирование компонента Б (отвердителя).

Для получения лакокрасочной композиции смешивают компонент А и компонент Б.

При необходимости композицию дополнительно разбавляют водорастворимым растворителем, сольватирующая способность которого не меньше, чем у воды, до рабочей вязкости по вискозиметру ВЗ-1 при 20±5°С. Количество вводимого растворителя не должно превышать 30% от массы композиции.

Лакокрасочную композицию наносят на защищаемую поверхность вручную с помощью кисти или валика при температуре окружающей среды от 5 до 60°С. При этом металлические поверхности должны быть очищены до степени 2 по ГОСТ 9.402-2004.

Недостатками лакокрасочной композиции-прототипа являются:

1) невозможность получения под водой покрытий толщиной более 200 мкм на вертикальных поверхностях из-за ее низкой вязкости (50-60 с по вискозиметру типа ВЗ-1 с диаметром сопла 1 мм);

2) диспергирование композиции при проведении окрасочных работ из-за применения водорастворимых растворителей, что ухудшает видимость водолаза, снижает управляемость и точность выполняемых работ, необратимо пачкает дорогостоящие водолазные костюмы;

3) наличие в составе пожароопасных растворителей (диметилформамида, или диметилсульфоксида, или диизопропилкарбоната), что предопределяет соблюдение определенных норм безопасности в производстве и применении композиции;

4) наличие в составе токсичных компонентов (свободных фенолов, диметилформамида), что оказывает вредное влияние на фауну и флору морских и пресных акваторий, на здоровье купающихся людей;

5) многокомпонентность лакокрасочной композиции;

6) многостадийность получения лакокрасочной композиции;

Технической задачей является создание лакокрасочной композиции для проведения антикоррозионных работ под водой и обеспечивающей возможность получения покрытий на вертикальных поверхностях с толщиной нестекающего слоя не менее 700 мкм, с меньшим уровнем токсичности, пожароопасности и экологической нагрузки на окружающую среду.

Поставленную задачу предлагается решать путем использования лакокрасочной композиции, состоящей из компонентов А и Б следующих составов (мас. ч.):

Технологический процесс получения композиции по прототипу включает 4 стадии и до 11 операций:

Стадия 1. Получение компонента А.

Компонент А получают смешением эпоксидной смолы ЭД-20 (ГОСТ 10587-84) с наполнителем микротальком ТМ-ГШМ (ГОСТ 19284-79), МИТАЛ (ТУ 5716-003-40705684-2001) или ТАЛЬКОН (ТУ 5727-001-49439345-02) вручную шпателем или с применением электромеханического ручного миксера.

При этом выполняются следующие операции:

- дозирование эпоксидной смолы;

- дозирование микроталька;

- выгрузка получаемой композиции с одновременным дозированием ее дозированием в тару.

Стадия 2. Получение компонента Б.

Компонент Б получают смешением аминного отвердителя №921 (ТУ 2433-065-04689375-2003) с наполнителем микротальком ТМ-ГШМ (ГОСТ 19284-79), МИТАЛ (ТУ 5716-003-40705684-2001) или ТАЛЬКОН (ТУ 5727-001-49439345-02) вручную шпателем или с применением электромеханического ручного миксера.

При этом выполняются следующие операции:

- дозирование отвердителя;

- дозирование микроталька;

- выгрузка получаемой композиции с одновременным дозированием ее дозированием в тару.

Итого 2 стадии и 8 операций.

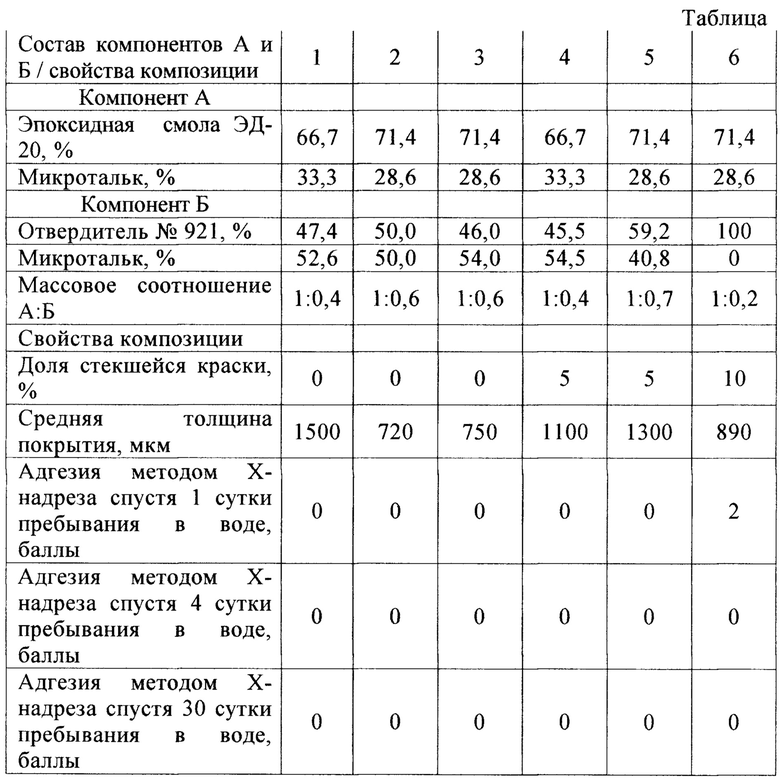

Лакокрасочные композиции готовили на воздухе смешением компонентов А и Б в массовых соотношениях, указанных в таблице.

Композиции наносили под водой (18-20°С) шпателем на вертикально расположенные предварительно взвешенные пластины из стали 08пс спустя 30 минут после смешения. При нанесении покрытий следует стремиться выдавить воду из-под наносимого слоя лакокрасочной композиции.

Спустя 1 сутки пребывания под водой пластины вынимали из воды, воду с покрытия и металла удаляли фильтровальной бумагой, отрезали и взвешивали стекшийся слой лакокрасочной композиции, взвешивали пластину с нестекшим слоем покрытия. Взвешивание производили на весах с погрешностью ±0,01 г. Далее определяли адгезию покрытия методом Х-образного надреза (ГОСТ 32702.2-2014). Среднюю толщину покрытий рассчитывали по результатам 15 точечных замеров электронным толщиномером для лакокрасочных покрытий. Время пребывания окрашенных пластин на воздухе не превышало 10 минут.

Заявляемые составы композиций и их свойства представлены в примерах 1-3, граничные составы - в примерах 4-6 таблицы:

Заявляемые составы обеспечивают хорошую технологичность при нанесении покрытий под водой шпателем.

Композиция содержит всего 3 компонента и может быть получена в полевых условиях.

Защитный эффект обеспечивается тем, что покрытие препятствует контакту гидроксид-ионов с ионами железа в двойном электрическом слое на границе раздела металл-вода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2314328C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2283330C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1389195C |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 2002 |

|

RU2230086C1 |

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2088621C1 |

| КОМПОЗИЦИЯ И СИСТЕМА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2358998C2 |

| ЭПОКСИДНО-ПЕРХЛОРВИНИЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САМОВОССТАНАВЛИВАЮЩИХСЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2017 |

|

RU2673852C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

Изобретение относится к составам эпоксидных антикоррозионных покрытий. Предложена композиция для проведения антикоррозионных работ под водой, являющаяся двухупаковочной, состоящая из компонента А и компонента Б. Компонент А включает (мас. %) низкомолекулярную эпоксидную диановую смолу ЭД-20 (66,7-71,4) и микротальк (28,6-33,3). Компонент Б включает (мас. %) аминный отвердитель №921 (46,0-47,4) и микротальк (52,6-54,0). Технический результат - получение покрытий под водой с толщиной нестекающего с вертикальной поверхности слоя от 700 до 1500 мкм. Отсутствие в составе композиции органических растворителей снижает ее токсичность и пожаровзрывоопасность, уменьшает экологическую нагрузку на окружающую среду. Композиция содержит всего 3 компонента и может быть получена в полевых условиях. 1 табл., 6 пр.

Полимерная композиция для проведения антикоррозионных работ под водой, включающая эпоксидную диановую смолу, аминный отвердитель №921 и микротальк, являющаяся двухупаковочной, получаемая совмещением компонента А, содержащего, масс. %:

и компонента Б, содержащего, масс. %:

при массовом соотношении между компонентами А и Б от 1:0,38 до 1:0,62.

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2314328C2 |

| КОМПОЗИЦИЯ И СИСТЕМА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2358998C2 |

| Стабилизатор для градуировки и поверки щитовых электроизмерительных приборов | 1951 |

|

SU96955A1 |

| US 11535770 B2, 27.12.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОЙ КОМПОЗИЦИИ ДЛЯ ТРУБ | 1997 |

|

RU2122009C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2405012C1 |

Авторы

Даты

2024-03-28—Публикация

2023-05-17—Подача