Область техники

Настоящее изобретение относится к способу очистки пропиленгликоля, в частности относится к способу очистки пропиленгликоля, полученного из биологического сырья, содержащего примеси, характеризующиеся точками кипения, близкими к точке кипения пропиленгликоля, такие как бутандиол, пентандиол.

Уровень техники

В последние годы технологии получения пропиленгликоля из сырья в виде биомассы быстро развивались из-за неопределенности цен на нефть и внимания людей к устойчивому развитию. Однако побочные продукты, отличные от тех, которые образуются в путях получения пропиленгликоля, например примеси, характеризующиеся точками кипения, очень близкими к точке кипения пропиленгликоля, такие как бутандиол, пентандиол, гександиол, пропиленкарбонат, образуются во время получения пропиленгликоля путями, предусматривающими применение биологического сырья, из-за различий в способах синтеза. Традиционный способ очистки соединений в жидкой фазе представляет собой способ ректификации для разделения с использованием различных точек кипения веществ. Однако точки кипения данных примесей близки к точке кипения пропиленгликоля, например, примеси, включающие бутандиол, пентандиол, гександиол, пропиленкарбонат, имеют физические свойства, аналогичные таковым для пропиленгликоля, и их точки кипения очень близки к точке кипения пропиленгликоля. Следовательно, отделение пропиленгликоля от таких примесей, характеризующихся очень близкими точками кипения, с помощью способа прямой ректификации приведет к низкому выходу пропиленгликоля при перегонке и высокому потреблению энергии.

В каждом из US4935102, US5423955 описываются технологии отделения пропиленгликоля от бутандиола с использованием различных азеотропных растворителей. Азеотропный растворитель имеет азеотропную точку с пропиленгликолем. Обычно температура азеотропной точки очевидно ниже точки кипения пропиленгликоля. Таким образом, возникает четкая разница температур между точкой кипения азеотропа пропиленгликоля и азеотропного растворителя и точкой кипения примесей, таких как бутандиол. Отделения пропиленгликоля и бутандиола можно экономичным образом достичь путем ректификации.

В способе получения пропиленгликоля путями, предусматривающими применение биологического сырья, будут образовываться примеси, отличные от бутандиола, такие как пентандиол, гександиол, пропиленкарбонат и т.п., при этом точки кипения таких примесей являются очень близкими к точке кипения пропиленгликоля. Однако в упомянутых выше литературных источниках описываются только эффекты отделения пропиленгликоля от бутандиола с использованием азеотропного растворителя, без упоминания эффектов отделения пропиленгликоля от других примесей, характеризующихся точками кипения, близкими к точке кипения пропиленгликоля, таких как пентандиол, гександиол, пропиленкарбонат и т.п.после использования азеотропного растворителя.

Краткое описание изобретения

Настоящее изобретение предусматривает способ очистки пропиленгликоля, полученного из биологического сырья, в котором отделяют примеси, характеризующиеся точками кипения, близкими к точке кипения пропиленгликоля. Способ может обеспечивать повышение чистоты указанного пропиленгликоля до 99,50% или больше в условиях высокой степени извлечения пропиленгликоля, составляющей 80% или больше, предпочтительно 85% или больше.

Указанный пропиленгликоль, полученный из биологического сырья, относится к пропиленгликолю, полученному из сырья в виде биомассы. Он содержит без ограничения пропиленгликоль, бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат. В данном документе указанный пропиленгликоль предпочтительно представляет собой 1,2-пропиленгликоль; указанный бутандиол предпочтительно представляет собой 1,2-бутандиол, указанный пентандиол предпочтительно представляет собой 1,2-пентандиол и указанный гександиол предпочтительно представляет собой 1,2-гександиол.

В способе по настоящему изобретению одно, два или более олеофильных С5-С20-спиртовых соединений, С5-С20-алканов и олеофильных С4-С20-кетоновых соединений применяют в качестве азеотропного растворителя для обеспечения азеотропии вместе с пропиленгликолем, полученным из биологического сырья, с получением азеотропа, содержащего пропиленгликоль, затем добавляют воду для растворения пропиленгликоля в азеотропе, водонерастворимый азеотропный растворитель отделяют от водного раствора пропиленгликоля и пропиленгликоль получают в результате дегидратации и очистки полученного водного раствора пропиленгликоля.

В одном варианте осуществления настоящего изобретения олеофильные С5-С20-спиртовые соединения предпочтительно представляют собой олеофильные C6-C15-спиртовые соединения, более предпочтительно олеофильные С7-С12-спиртовые соединения и особенно предпочтительно олеофильные С7-С10-спиртовые соединения. Олеофильные спиртовые соединения могут представлять собой алифатические спирты и спирты, содержащие гетероциклы. Например, примерами олеофильных спиртовых соединений являются пентанол и его изомеры, гексанол и его изомеры, гептанол и его изомеры, октанол и его изомеры, нонанол и его изомеры, деканол и его изомеры, ундеканол и его изомеры, лауриловый спирт и его изомеры и бензиловый спирт. Особенно предпочтительно указанные олеофильные спиртовые соединения представляют собой гептанол, н-гептанол, 2-гептанол, октанол, н-октанол, изооктанол, втор-октанол, нонанол, н-нонанол, изононанол, деканол, н-деканол и изодеканол.

В другом варианте осуществления настоящего изобретения С5-С20-алканы предпочтительно представляют собой С5-С15-алканы, предпочтительно С5-С12-алканы и особенно предпочтительно С5-С9-алканы. Алканы могут представлять собой алканы с прямой цепью, разветвленные алканы, циклоалканы или алканы, содержащие бензольное кольцо. Например, примерами алканов являются пентан и его изомеры, гексан и его изомеры, гептан и его изомеры, октан и его изомеры, нонан и его изомеры, декан и его изомеры, ундекан и его изомеры, додекан и его изомеры, циклопентан и циклогексан, этилбензол и его изомеры. Особенно предпочтительно алканы представляют собой гексан, гептан, октан, нонан, декан, ундекан, додекан, циклопентан, циклогексан и этилбензол.

В другом варианте осуществления настоящего изобретения олеофильные С4-С20-кетоновые соединения предпочтительно представляют собой олеофильные С5-С15-кетоновые соединения, более предпочтительно олеофильные С6-С12-кетоновые соединения, особенно предпочтительно олеофильные С6-С10-кетоновые соединения. Кетоны могут представлять собой алифатические кетоны или алициклические кетоны. Особенно предпочтительно кетоны представляют собой циклогексанон, гептанон, 4-гептанон, диизобутилкетон, изофорон, нонанон и 2-нонанон.

Биомасса в соответствии с настоящим изобретением предпочтительно относится к пригодной к употреблению в пищу первичной биомассе, включающей кукурузу, сахарный тростник и т.д., и непригодной к употреблению в пищу вторичной биомассе, представляющей собой отходы сельского и лесного хозяйства, включающие солому, древесину, багассу и т.д. Предпочтительно пропиленгликоль по настоящему изобретению, полученный из биологического сырья, содержит без ограничения пропиленгликоль (предпочтительно 1,2-пропиленгликоль), бутандиол (предпочтительно 1,2-бутандиол), пентандиол (предпочтительно 1,2-пентандиол), гександиол (предпочтительно 1,2-гександиол) и пропиленкарбонат. Пропиленгликоль по настоящему изобретению, полученный из биологического сырья, необязательно содержит пропиленгликоль. Более предпочтительно указанный пропиленгликоль, полученный из биологического сырья, содержит без ограничения

1-100 вес.% пропиленгликоля (за исключением граничной точки, соответствующей 100 вес.%), предпочтительно 1-99 вес.% пропиленгликоля, более предпочтительно 5-99 вес.% пропиленгликоля и особенно предпочтительно 10-95 вес.% пропиленгликоля, где пропиленгликоль предпочтительно представляет собой 1,2-пропиленгликоль;

0-95 вес.%, предпочтительно 0-70 вес.%, более предпочтительно 0-50 вес.% и особенно предпочтительно 0-30 вес.% бутандиола (предпочтительно 1,2-бутандиола, за исключением граничной точки, соответствующей 0);

0-95 вес.%, предпочтительно 0-50 вес.%, более предпочтительно 0-10 вес.% и особенно предпочтительно 0-1 вес.% пентандиола (предпочтительно 1,2-пентандиола, за исключением граничной точки, соответствующей 0);

0-95 вес.%, предпочтительно 0-50 вес.%, более предпочтительно 0-10 вес.% и особенно предпочтительно 0-1 вес.% гександиола (предпочтительно 1,2-гександиола, за исключением граничной точки, соответствующей 0) и

0-95 вес.%, предпочтительно 0-50 вес.%, более предпочтительно 0-10 вес.% и особенно предпочтительно 0-1 вес.% пропиленкарбоната.

Указанный пропиленгликоль, полученный из биологического сырья, необязательно дополнительно содержит

0-95 вес.%, предпочтительно 0-50 вес.% этиленгликоля и/или

0-50 вес.%, предпочтительно 0-10 вес.% 2,3-бутандиола.

В способе по настоящему изобретению азеотропный растворитель образует азеотроп с пропиленгликолем в результате азеотропии. Существует четкая разница температур между точкой кипения азеотропа и точкой кипения примесей, таких как бутандиол, пентандиол, гександиол и пропиленкарбонат, и других примесей, характеризующихся точками кипения, близкими к точке кипения пропиленгликоля. Следовательно, пропиленгликоль можно экономичным образом очищать, например, с помощью способа ректификации.

Азеотропный растворитель можно отделять от водного раствора, содержащего пропиленгликоль, с помощью способа экстракции после смешивания азеотропа с водой. Указанный водный раствор, содержащий пропиленгликоль, очищают после дегидратации с получением пропиленгликоля.

Описание графических материалов

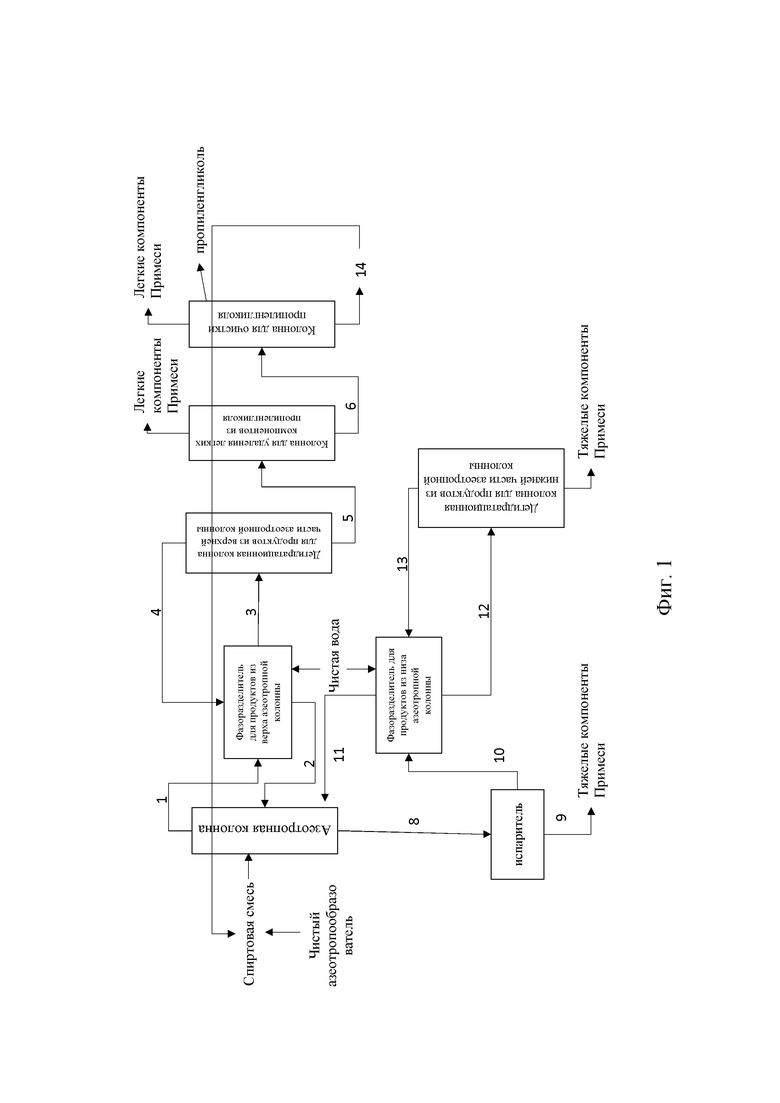

Фиг. 1 представляет собой структурную схему способа азеотропной очистки пропиленгликоля по настоящему изобретению, полученного из биологического сырья.

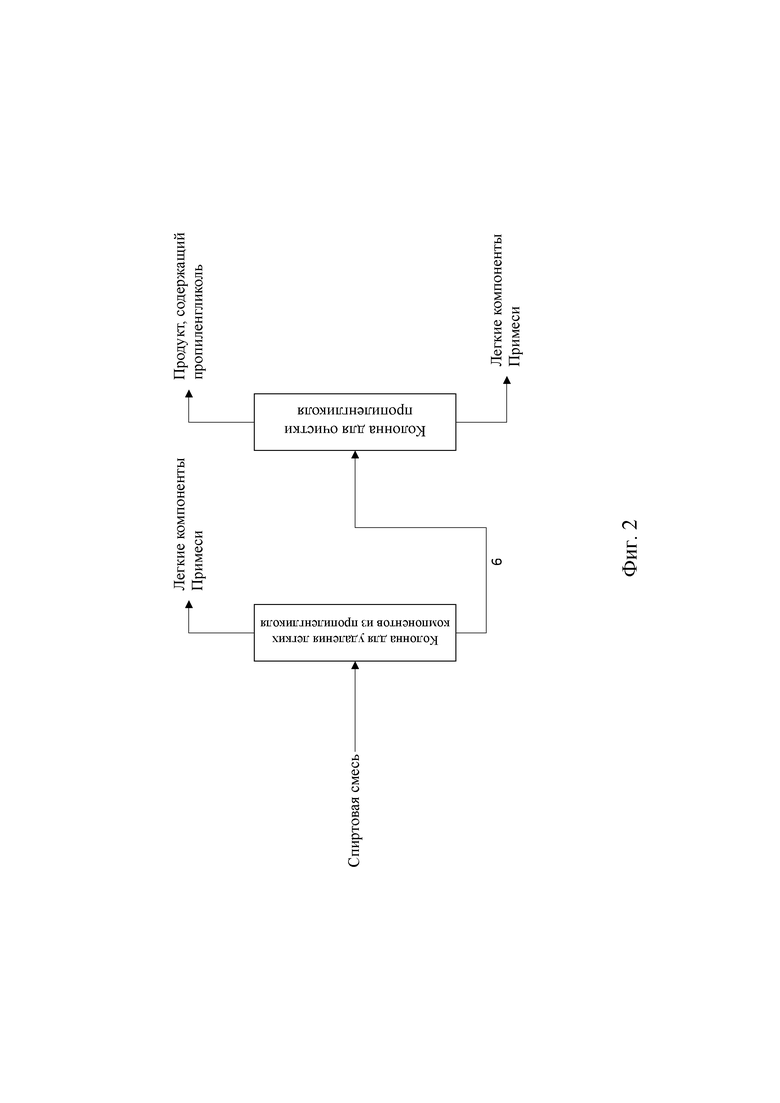

Фиг. 2 представляет собой структурную схему традиционного способа ректификации пропиленгликоля, полученного из биологического сырья.

Способ осуществления изобретения

В сочетании с фиг. 1 способ очистки по настоящему изобретению описывается следующим образом.

Подаваемую полиоловую смесь и подаваемый азеотропный растворитель смешивают перед поступлением в азеотропную колонну, где азеотропная колонна представляет собой ректификационную колонну. Весовое соотношение подаваемого азеотропного растворителя и пропиленгликоля в подаваемой полиоловой смеси составляет 0,1:1-20:1, предпочтительно 0,2:1-20:1 и более предпочтительно 0,5:1-20:1. Рабочее давление азеотропной колонны составляет 1 кПа (абсолютное давление) - 101 кПа (абсолютное давление), и весовое соотношение материала в обратном потоке и выделенного материала в азеотропной колонне (т.е. флегмовое число) составляет 0.1:1-15:1. В ней большую часть пропиленгликоля и небольшое количество других примесей в подаваемой полиоловой смеси выделяют из верхней части азеотропной колонны вместе с азеотропным растворителем (т.е., поток 1) и подают в сосуд для декантирования дистиллята. Тяжелые примеси, включающие без ограничения бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат, и небольшое количество азеотропного растворителя выделяют из нижней части азеотропной колонны (т.е. поток 8) и подают в испаритель.

Поток 1 и чистую воду, и необязательно рециркулируемую воду (т.е. поток 4), смешивают и отделяют в сосуде для декантирования дистиллята. Слой азеотропного растворителя (т.е. поток 2) рециркулируют в азеотропную колонну, тогда как водный слой (т.е. поток 3) подают в дегидратационную колонну для дистиллята из азеотропной колонны.

В дегидратационной колонне для дистиллята из азеотропной колонны воду в потоке 3 выделяют из верхней части колонны (т.е. поток 4) и рециркулируют в сосуд для декантирования дистиллята. Неочищенный пропиленгликоль, выделенный из нижней части колонны (т.е. поток 5), подают в колонну для удаления легких компонентов из пропиленгликоля.

После отделения большей части легких примесей в неочищенном пропиленгликоле (т.е. поток 5) в колонне для удаления легких компонентов из пропиленгликоля неочищенный пропиленгликоль выделяют из нижней части колонны для удаления легких компонентов из пропиленгликоля (т.е. поток 6) и подают в колонну для очистки пропиленгликоля. Большую часть легких примесей выделяют из верхней части колонны для удаления легких компонентов из пропиленгликоля.

После удаления легких компонентов, тяжелые компоненты и остаточные легкие компонентов в неочищенном пропиленгликоле (т.е. поток 6) отделяют в колонне для очистки пропиленгликоля. Пропиленгликоль выделяют из боковой линии; остаточные легкие компоненты выделяют из верхней части колонны для очистки пропиленгликоля; тяжелые компоненты (т.е. поток 14) рециркулируют и смешивают с подаваемой полиоловой смесью, и затем подают в азеотропную колонну.

Материалы из нижней части азеотропной колонны (т.е. поток 8) подают в испаритель, где тяжелые примеси, характеризующиеся чрезвычайно высокими точками кипения, выделяют из нижней части испарителя и выпускают из системы (т.е. поток 9).

Поток 10, содержащий без ограничения азеотропный растворитель, бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат, подают в нижнюю часть сосуда для декантирования. Затем его смешивают с чистой водой и необязательно рециркулируемой водой (т.е. поток 13) и затем отделяют. При этом слой азеотропного растворителя (т.е. поток 11) рециркулируют в азеотропную колонну, тогда как водный слой (т.е. поток 12), содержащий без ограничения воду, бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат, подают в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации.

Воду в водном слое (т.е. поток 12) в нижней части сосуда для декантирования отделяют в дегидратационной колонне для продуктов из нижней части азеотропной колонны, выделяют из верхней части колонны (т.е. поток 13) и затем рециркулируют в нижнюю часть сосуда для декантирования. Примеси, содержащие без ограничения бутандиол, пентандиол и гександиол и необязательно пропиленкарбонат, выделяют из нижней части дегидратационной колонны для продуктов из нижней части азеотропной колонны и выпускают из системы.

С помощью технологии по настоящему изобретению можно отделять пропиленгликоль в пропиленгликоле, полученном из биологического сырья, от примесей, включающих без ограничения бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат, в условиях высокой степени извлечения пропиленгликоля, составляющей 80% или больше, предпочтительно 85% или больше. В то же время, чистота пропиленгликоля улучшается до 99,50% или больше. Следовательно, решена проблема того, что в существующей технологии очистки пропиленгликоля, полученного из биологического сырья, невозможно одновременно достичь отделения бутандиола, пентандиола, гександиола и необязательно пропиленкарбоната.

Примеры

Настоящее изобретение дополнительно описано с помощью следующих примеров. Однако настоящее изобретение ими не ограничивается.

Пример 1

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая полиоловая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы. Материал состоял, в процентах по весу, из 55,65% 1,2-пропиленгликоля, 24,32% этиленгликоля, 15,24% 1,2-бутандиола, 3,07% 2,3-бутандиола, 0,2% 1,2-пентандиола, 0,2% 1,2-гександиола, 0,1% пропиленкарбоната и 1,22% других легких и тяжелых компонентов.

Подаваемую полиоловую смесь и свежий азеотропный растворитель, представляющий собой изооктанол, смешивали и подавали на 45-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропного растворителя (в том числе свежего азеотропного растворителя и рециркулируемого азеотропного растворителя в виде потока 2 и потока 11) и пропиленгликоля в подаваемой полиоловой смеси составляло 3,6:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропный растворитель в виде потока 2 из верхней части колонны и рециркулируемый азеотропный растворитель в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 40-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 50 кПа (абсолютное давление), и флегмовое число составляло 2:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропного растворителя, 1,2-пропиленгликоля, этиленгликоля, 1,2-бутандиола, 2,3-бутандиола, 1,2-пентандиола, 1,2-гександиола, пропиленкарбоната и других легких компонентов, доля которых в процентах по весу соответственно составляла 69,56%, 19,75%, 8,63%, 0,02%, 0,93%, 0%, 0%, 0%, 1,11%.

Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в нижнюю часть сосуда для декантирования. Отделенный слой азеотропного растворителя (т.е. поток 11), который представлял собой рециркулируемый азеотропный растворитель, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в нижнюю часть сосуда для декантирования.

Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для дистиллята из азеотропной колонны подавали в сосуд для декантирования дистиллята. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для дистиллята из азеотропной колонны для дегидратации. После дегидратации поток 5 из нижней части колонны подавали на 60-ю теоретическую тарелку колонны для удаления легких компонентов из пропиленгликоля. Колонна для удаления легких компонентов из пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 80:1, и рабочее давление составляет 10 кПа (абсолютное давление). Неочищенный пропиленгликоль (поток 6) выделяли из 50-й теоретической тарелки колонны для удаления легких компонентов из пропиленгликоля и подавали в колонну для очистки пропиленгликоля. Колонна для очистки пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 10:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий пропиленгликоль, выделяли из 10-й теоретической тарелки колонны для очистки пропиленгликоля. Посредством анализа с помощью способа согласно национальным стандартам США GB29216-2012 и ASTM Е202 установили, что чистота очищенного пропиленгликоля в процентах по весу составляла 99,61%, и общий выход пропиленгликоля после ректификации составлял 89,2% соответственно.

Пример 2

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая полиоловая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы в примере 1.

Подаваемую полиоловую смесь и свежий азеотропный растворитель, представляющий собой н-нонанол, смешивали и подавали на 45-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропного растворителя (в том числе свежего азеотропного растворителя и рециркулируемого азеотропного растворителя в виде потока 2 и потока 11) и пропиленгликоля в подаваемой полиоловой смеси составляло 0,8:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропный растворитель в виде потока 2 из верхней части колонны и рециркулируемый азеотропный растворитель в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 40-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 5 кПа (абсолютное давление), и флегмовое число составляло 2:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропного растворителя, 1,2-пропиленгликоля, этиленгликоля, 1,2-бутандиола, 2,3-бутандиола, 1,2-пентандиола, 1,2-гександиола, пропиленкарбоната и других легких компонентов, доля которых в процентах по весу соответственно составляла 33,20%, 49,66%, 13,76%, 0,54%, 1,52%, 0%, 0%, 0%, 1,32%.

Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в нижнюю часть сосуда для декантирования. Отделенный слой азеотропного растворителя (т.е. поток 11), который представлял собой рециркулируемый азеотропный растворитель, рециркулировали в азеотропную колонну; вода слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в нижнюю часть сосуда для декантирования.

Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для дистиллята из азеотропной колонны подавали в сосуд для декантирования дистиллята. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для дистиллята из азеотропной колонны для дегидратации. После дегидратации поток 5 из нижней части колонны подавали на 60-ю теоретическую тарелку колонны для удаления легких компонентов из пропиленгликоля. Колонна для удаления легких компонентов из пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 80:1, и рабочее давление составляет 10 кПа (абсолютное давление). Неочищенный пропиленгликоль (поток 6) выделяли из 50-й теоретической тарелки колонны для удаления легких компонентов из пропиленгликоля и подавали в колонну для очистки пропиленгликоля. Колонна для очистки пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 10:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий пропиленгликоль, выделяли из 10-й теоретической тарелки колонны для очистки пропиленгликоля. Посредством анализа с помощью способа согласно национальным стандартам США GB29216-2012 и ASTM Е202 установили, что чистота очищенного пропиленгликоля в процентах по весу составляла 99,64%, и общий выход пропиленгликоля после ректификации составлял 85,5% соответственно.

Пример 3

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая полиоловая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы в примере 1.

Подаваемую полиоловую смесь и свежий азеотропный растворитель, представляющий собой 2-нонанон, смешивали и подавали на 45-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропного растворителя (в том числе свежего азеотропного растворителя и рециркулируемого азеотропного растворителя в виде потока 2 и потока 11) и пропиленгликоля в подаваемой полиоловой смеси составляло 3,5:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропный растворитель в виде потока 2 из верхней части колонны и рециркулируемый азеотропный растворитель в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 40-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 70 кПа (абсолютное давление), и флегмовое число составляло 2,5:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропного растворителя, 1,2-пропиленгликоля, этиленгликоля, 1,2-бутандиола, 2,3-бутандиола, 1,2-пентандиола, 1,2-гександиола, пропиленкарбоната и других легких компонентов, доля которых в процентах по весу соответственно составляла 70,62%, 20,74%, 8,10%, 0,04%, 0,26%, 0%, 0%, 0%, 0,24%.

Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в нижнюю часть сосуда для декантирования. Отделенный слой азеотропного растворителя (т.е. поток 11), который представлял собой рециркулируемый азеотропный растворитель, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в нижнюю часть сосуда для декантирования.

Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для дистиллята из азеотропной колонны подавали в сосуд для декантирования дистиллята. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для дистиллята из азеотропной колонны для дегидратации. После дегидратации поток 5 из нижней части колонны подавали на 60-ю теоретическую тарелку колонны для удаления легких компонентов из пропиленгликоля. Колонна для удаления легких компонентов из пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 80:1, и рабочее давление составляет 10 кПа (абсолютное давление). Неочищенный пропиленгликоль (поток 6) выделяли из 50-й теоретической тарелки колонны для удаления легких компонентов из пропиленгликоля и подавали в колонну для очистки пропиленгликоля. Колонна для очистки пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 10:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий пропиленгликоль, выделяли из 10-й теоретической тарелки колонны для очистки пропиленгликоля. Посредством анализа с помощью способа согласно национальным стандартам США GB29216-2012 и ASTM Е202 установили, что чистота очищенного пропиленгликоля в процентах по весу составляла 99,55%, и общий выход пропиленгликоля после ректификации составлял 88,3% соответственно.

Пример 4

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая полиоловая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы в примере 1.

Подаваемую полиоловую смесь и свежий азеотропный растворитель, представляющий собой 4-гептанон, смешивали и подавали на 45-ю теоретическую тарелку азеотропной колонки. Весовое соотношение азеотропного растворителя (в том числе свежего азеотропного растворителя и рециркулируемого азеотропного растворителя в виде потока 2 и потока 11) и пропиленгликоля в подаваемой полиоловой смеси составляло 12,5:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропный растворитель в виде потока 2 из верхней части колонны и рециркулируемый азеотропный растворитель в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 40-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 70 кПа (абсолютное давление), и флегмовое число составляло 2,5:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропного растворителя, 1,2-пропиленгликоля, этиленгликоля, 1,2-бутандиола, 2,3-бутандиола, 1,2-пентандиола, 1,2-гександиола, пропиленкарбоната и других легких компонентов, доля которых в процентах по весу соответственно составляла 89,98%, 7,30%, 2,17%, 0,14%, 0,35%, 0%, 0%, 0%, 0,06%.

Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в нижнюю часть сосуда для декантирования. Отделенный слой азеотропного растворителя (т.е. поток 11), который представлял собой рециркулируемый азеотропный растворитель, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в нижнюю часть сосуда для декантирования.

Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для дистиллята из азеотропной колонны подавали в сосуд для декантирования дистиллята. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для дистиллята из азеотропной колонны для дегидратации. После дегидратации поток 5 из нижней части колонны подавали на 60-ю теоретическую тарелку колонны для удаления легких компонентов из пропиленгликоля. Колонна для удаления легких компонентов из пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 80:1, и рабочее давление составляет 10 кПа (абсолютное давление). Неочищенный пропиленгликоль (поток 6) выделяли из 50-й теоретической тарелки колонны для удаления легких компонентов из пропиленгликоля и подавали в колонну для очистки пропиленгликоля. Колонна для очистки пропиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 20:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий пропиленгликоль, выделяли из 10-й теоретической тарелки колонны для очистки пропиленгликоля. Посредством анализа с помощью способа согласно национальным стандартам США GB29216-2012 и ASTM Е202 установили, что чистота очищенного пропиленгликоля в процентах по весу составляла 99,58%, и общий выход пропиленгликоля после ректификации составлял 85,1% соответственно.

Сравнительный пример 1

Материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы в примере 1, применяли как сырье в виде полиоловой смеси. Разделение проводили традиционным способом ректификации, проиллюстрированном на фиг. 2. Поскольку в традиционном способе ректификации не добавляли азеотропный растворитель, а также не требовалась секция азеотропии или экстракции, не было необходимости в азеотропной колонне, сосуде для декантирования дистиллята, нижней части сосуда для декантирования, дегидратационной колонне для дистиллята из азеотропной колонны, дегидратационной колонне для продуктов из нижней части азеотропной колонны и испарителе. По сравнению с примером 1 общее количество теоретических тарелок и условия эксплуатации в колонне для удаления легких компонентов из пропиленгликоля и в колонне для очистки пропиленгликоля в двух способах были одинаковыми. Продукт, содержащий пропиленгликоль, состоял из 1,2-пропиленгликоля, этиленгликоля, 1,2-бутандиола, 2,3-бутандиола, 1,2-пентандиола, 1,2-гександиола, пропиленкарбоната и других легких и тяжелых компонентов, доля которых в процентах по весу составляла 97,86%, 0,192%, 0,23%, 0%, 0,01%, 0,01%, 0,01%, 1,688% соответственно. Общий выход пропиленгликоля с низким уровнем чистоты после ректификации составлял 29,0%.

Экспериментальные результаты демонстрируют, что традиционная ректификация без применения азеотропного растворителя не способна эффективно отделять 1,2-бутандиол, 1,2-пентандиол, 1,2-гександиол, пропиленкарбонат и другие легкие и тяжелые компоненты в пропиленгликоле. Требуется повышение высоты колонны, флегмового числа и потребления энергии для того, чтобы достичь чистоты 99,5%. С помощью способа по настоящему изобретению можно эффективно повысить чистоту указанного пропиленгликоля до 99,50% или больше в условиях высокого выхода пропиленгликоля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки этиленгликоля не нефтяного происхождения | 2019 |

|

RU2818912C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2721903C2 |

| Способ очистки неочищенного этиленгликоля, полученного из биологического сырья | 2021 |

|

RU2830628C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛЕНГЛИКОЛЯ И 1,2-БУТАНДИОЛА | 2013 |

|

RU2594159C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГЛИКОЛЕЙ | 2015 |

|

RU2679644C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕПРОРЕАГИРОВАВШЕГО КСИЛОЛА ИЗ УКСУСНОЙ КИСЛОТЫ В ПРОИЗВОДСТВЕ ТЕРЕФТАЛЕВОЙ ИЛИ ИЗОФТАЛЕВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2311403C2 |

| Способ и система для получения алкиленоксида | 2018 |

|

RU2760003C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВТОРИЧНЫХ ЖИРНЫХ СПИРТОВ C-C, ПОЛУЧЕННЫХ ПРИ ОКИСЛЕНИИ ПАРАФИНОВ | 2010 |

|

RU2433989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ε-КАПРОЛАКТОНА И 1,6-ГЕКСАНДИОЛА | 2011 |

|

RU2571082C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2489418C2 |

Настоящее изобретение относится к способу очистки пропиленгликоля, полученного из биологического сырья. Данный способ включает следующие стадии: (i) смешивание одного или более азеотропных растворителей с пропиленгликолем, полученным из биологического сырья, с получением загрузки, содержащей азеотроп пропиленгликоля; (ii) проведение кипения загрузки, содержащей азеотроп пропиленгликоля, с обратным потоком в азеотропной или ректификационной колонне при давлении от 1 до 101 кПа абс.; (iii) получение экстрагированного материала из верхней части азеотропной или ректификационной колонны; (iv) добавление воды в экстрагированный материал для растворения пропиленгликоля, содержащегося в азеотропе; (v) отделение не растворимого в воде азеотропного растворителя от водного раствора пропиленгликоля; (vi) получение пропиленгликоля в результате дегидратации и очистки полученного водного раствора пропиленгликоля. Один или более азеотропных растворителей выбирают из олеофильных С5-С20-спиртовых соединений и олеофильных С4-С20-кетоновых соединений, при этом указанные один или более азеотропные растворители не включают 1-октанол или 1-деканол. Технический результат – обеспечение повышения чистоты пропиленгликоля до 99,5% или больше в условиях степени извлечения пропиленгликоля, составляющей 80% или больше. 17 з.п. ф-лы, 2 ил., 5 пр.

1. Способ очистки пропиленгликоля, полученного из биологического сырья, включающий:

(i) смешивание одного или более азеотропных растворителей с пропиленгликолем, полученным из биологического сырья, с получением загрузки, содержащей азеотроп пропиленгликоля;

(ii) проведение кипения загрузки, содержащей азеотроп пропиленгликоля, с обратным потоком в азеотропной или ректификационной колонне при давлении от 1 до 101 кПа абс.;

(iii) получение экстрагированного материала из верхней части азеотропной или ректификационной колонны;

(iv) добавление воды в экстрагированный материал для растворения пропиленгликоля, содержащегося в азеотропе;

(v) отделение не растворимого в воде азеотропного растворителя от водного раствора пропиленгликоля;

(vi) получение пропиленгликоля в результате дегидратации и очистки полученного водного раствора пропиленгликоля;

в котором один или более азеотропных растворителей выбирают из олеофильных С5-С20-спиртовых соединений и олеофильных С4-С20-кетоновых соединений, при этом указанные один или более азеотропные растворители не включают 1-октанол или 1-деканол.

2. Способ по п.1, в котором олеофильные С5-С20-спиртовые соединения представляют собой олеофильные С6-С15-спиртовые соединения.

3. Способ по п.1, в котором олеофильные С5-С20-спиртовые соединения представляют собой гептанол и нонанол.

4. Способ по п.1, в котором олеофильные С4-С20-кетоновые соединения представляют собой олеофильные С5-С15-кетоновые соединения.

5. Способ по п.1, в котором пропиленгликоль, полученный из биологического сырья, относится к пропиленгликолю, полученному из биомассы.

6. Способ по п.1, в котором пропиленгликоль, полученный из биологического сырья, содержит пропиленгликоль, бутандиол, пентандиол, гександиол и необязательно пропиленкарбонат.

7. Способ по п.1, в котором пропиленгликоль, полученный из биологического сырья, содержит 0-95 вес.% этиленгликоля и/или 0-50 вес.% 2,3-бутандиола.

8. Способ по п.4, в котором олеофильные С4-С20-кетоновые соединения выбирают из гептанона, 4-гептанона, диизобутилкетона, изофорона, нонанона, 2-нонанона.

9. Способ по п.5, в котором биомасса включает пригодную к употреблению в пищу первичную биомассу.

10. Способ по п.9, в котором пригодная к употреблению в пищу первичная биомасса включает кукурузу.

11. Способ по п.9, в котором пригодная к употреблению в пищу первичная биомасса включает сахарный тростник.

12. Способ по п.9, в котором пригодная к употреблению в пищу первичная биомасса включает непищевую вторичную биомассу из отходов сельского и/или лесного хозяйства.

13. Способ по п.12, в котором непищевая вторичная биомасса из отходов сельского и/или лесного хозяйства включает солому.

14. Способ по п.12, в котором непищевая вторичная биомасса из отходов сельского и/или лесного хозяйства включает древесину.

15. Способ по п.12, в котором непищевая вторичная биомасса из отходов сельского и/или лесного хозяйства включает багассу.

16. Способ по п.6, в котором пропиленгликоль, полученный из биологического сырья, содержит:

от 5 до 99 вес.% пропиленгликоля;

от 0 до 50 вес.% бутандиола, за исключением граничной точки, соответствующей 0;

от 0 до 10 вес.% пентандиола, за исключением граничной точки, соответствующей 0;

от 0 до 10 вес.% гександиола, за исключением граничной точки, соответствующей 0, и

от 0 до 10 вес.% пропиленкарбоната.

17. Способ по п.6, в котором пропиленгликоль, полученный из биологического сырья, содержит:

от 10 до 95 вес.% пропиленгликоля;

от 0 до 30 вес.% бутандиола, за исключением граничной точки, соответствующей 0;

от 0 до 1 вес.% пентандиола, за исключением граничной точки, соответствующей 0;

от 0 до 1 вес.% гександиола, за исключением граничной точки, соответствующей 0, и

от 0 до 1 вес.% пропиленкарбоната.

18. Способ по п.1, в котором олеофильные С5-С20-спиртовые соединения представляют собой н-гептанол, 2-гептанол, изооктанол, втор-октанол, н-нонанол, изононанол и изодеканол.

| US 5423955 A, 13.06.1995 | |||

| US 20170362150 A1, 21.12.2017 | |||

| CN 103772146 A, 07.05.2014 | |||

| ЧУЛОЧНО-НОСОЧНОЕ ТРИКОТАЖНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2005 |

|

RU2323668C2 |

| RU 2004532 C1, 15.12.1993. | |||

Авторы

Даты

2024-04-01—Публикация

2019-09-19—Подача