Область техники

[0001] Настоящее изобретение относится к способу очистки этиленгликоля, в частности, относится к способу очистки этиленгликоля не нефтяного происхождения, содержащего примеси, включающие бутандиол, пентандиол, гександиол и необязательно  и т.д., которые характеризуются точкой кипения, близкой к точке кипения этиленгликоля, и примеси, включающие следовые количества кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля.

и т.д., которые характеризуются точкой кипения, близкой к точке кипения этиленгликоля, и примеси, включающие следовые количества кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля.

Уровень техники

[0002] В последние годы методики способов, не предусматривающих применения нефти, такие как превращения угля в этиленгликоль и получения этиленгликоля из сырья в виде биомассы, быстро развивались из-за неопределенности цен на нефть и внимания людей к устойчивому развитию. Однако побочные продукты, отличные от тех, которые появляются в способах получения этиленгликоля, предусматривающих применение нефти, такие как спиртовые примеси, включающие бутандиол, пентандиол, гександиол,  и т.п., и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля, образуются во время получения этиленгликоля способами, не предусматривающими применения нефти, из-за различий в способах синтеза. Традиционный способ очистки соединений в жидкой фазе представляет собой способ ректификации для разделения с использованием различных температур кипения веществ. Однако значения температуры кипения данных примесей близки к температуре кипения этиленгликоля. Например, спиртовые примеси, такие как бутандиол, гександиол, пентандиол, и т.п., и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля, имеют физические свойства, аналогичные таковым для этиленгликоля, и их точки кипения очень близки к точке кипения этиленгликоля. Следовательно, отделение этиленгликоля от спиртовых примесей непосредственно с помощью способа ректификации приведет к низкому выходу этиленгликоля при перегонке и высокому потреблению энергии. Более того, значение пропускания в ультрафиолетовой области спектра для этиленгликоля, полученного путем ректификации, не может полностью удовлетворять требования, предъявляемые к сложным полиэфирам, пригодным для производства волокон и бутылок, поскольку он все еще содержит некоторое следовое количество примесей.

и т.п., и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля, образуются во время получения этиленгликоля способами, не предусматривающими применения нефти, из-за различий в способах синтеза. Традиционный способ очистки соединений в жидкой фазе представляет собой способ ректификации для разделения с использованием различных температур кипения веществ. Однако значения температуры кипения данных примесей близки к температуре кипения этиленгликоля. Например, спиртовые примеси, такие как бутандиол, гександиол, пентандиол, и т.п., и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля, имеют физические свойства, аналогичные таковым для этиленгликоля, и их точки кипения очень близки к точке кипения этиленгликоля. Следовательно, отделение этиленгликоля от спиртовых примесей непосредственно с помощью способа ректификации приведет к низкому выходу этиленгликоля при перегонке и высокому потреблению энергии. Более того, значение пропускания в ультрафиолетовой области спектра для этиленгликоля, полученного путем ректификации, не может полностью удовлетворять требования, предъявляемые к сложным полиэфирам, пригодным для производства волокон и бутылок, поскольку он все еще содержит некоторое следовое количество примесей.

[0003] В каждом из US4935102, US4966658, US5423955 и US8906205 описываются технологии отделения этиленгликоля от бутандиола с использованием различных азеотропообразователей. Азеотропообразователь имеет азеотропную точку с этиленгликолем. Обычно температура азеотропной точки очевидно ниже точки кипения этиленгликоля. Таким образом, возникает четкая разница температур между точкой кипения азеотропа этиленгликоля и азеотропообразователя и точкой кипения примесей, таких как бутандиол. Разделения этиленгликоля и бутандиола можно экономичным образом достичь путем ректификации.

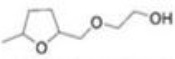

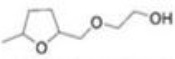

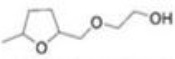

[0004] В способе получения этиленгликоля путями, не предусматривающими применения нефти, помимо этиленгликоля будут образовываться спиртовые примеси, такие как пентандиол, гександиол,  , точка кипения которых очень близка к точке кипения этиленгликоля, и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов, которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля. Однако в нескольких упомянутых выше литературных источниках описываются только эффекты отделения этиленгликоля от бутандиола с использованием азеотропообразователя, без упоминания эффектов отделения этиленгликоля от пентандиола, гександиола,

, точка кипения которых очень близка к точке кипения этиленгликоля, и примеси, включающие следовое количество или даже количество ниже предела обнаружения газовой хроматографии кислот, простых эфиров, альдегидов, кетонов и/или спиртов, которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля. Однако в нескольких упомянутых выше литературных источниках описываются только эффекты отделения этиленгликоля от бутандиола с использованием азеотропообразователя, без упоминания эффектов отделения этиленгликоля от пентандиола, гександиола,  и т.д. после использования азеотропообразователя. В них также не упоминаются эффекты отделения этиленгликоля от следового количества или даже количества ниже предела обнаружения газовой хроматографии примесей в виде кислот, простых эфиров, альдегидов, кетонов и/или спиртов, которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля. Таким образом, в этих патентах не упоминается, что можно улучшить пропускание в ультрафиолетовой области спектра для этиленгликоля.

и т.д. после использования азеотропообразователя. В них также не упоминаются эффекты отделения этиленгликоля от следового количества или даже количества ниже предела обнаружения газовой хроматографии примесей в виде кислот, простых эфиров, альдегидов, кетонов и/или спиртов, которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля. Таким образом, в этих патентах не упоминается, что можно улучшить пропускание в ультрафиолетовой области спектра для этиленгликоля.

[0005] В CN106946654A описывается адсорбционный слой с пористыми углеродными адсорбентами для адсорбции примесей в этиленгликоле, полученном из биомассы, для достижения эффектов очистки этиленгликоля. В этой методике описывается только улучшение пропускания в ультрафиолетовой области спектра для этиленгликоля, но не описывается, что с помощью нее можно отделять бутандиол, соединение, которое характеризуется следующей молекулярной формулой:  , пентандиол, гександиол и другие спиртовые примеси.

, пентандиол, гександиол и другие спиртовые примеси.

Краткое описание изобретения

[0006] Настоящее изобретение предусматривает способ очистки этиленгликоля не нефтяного происхождения, в котором отделяют примеси, характеризующиеся точкой кипения, близкой к точке кипения этиленгликоля. Способ может обеспечивать повышение чистоты указанного этиленгликоля до 99,90% или больше, предпочтительно 99,95% или больше в условиях высокой степени извлечения этиленгликоля, составляющей 95% или больше, предпочтительно 97% или больше и особенно предпочтительно 98% или больше. Более того, значения пропускания в ультрафиолетовой области спектра для полученного этиленгликоля при длине волны, составляющей 220 нм, 275 нм и 350 нм, улучшаются до 75% или больше, 92% или больше и 99% или больше соответственно.

[0007] Указанный этиленгликоль не нефтяного происхождения относится к этиленгликолю, полученному с помощью способов, не предусматривающих применения нефти, особенно этил енглик олю, полученному из угля или биомассы. Он содержит без ограничения этиленгликоль, бутандиол, пентандиол и гександиол. Предпочтительно этиленгликоль не нефтяного происхождения дополнительно содержит соединение, характеризующееся следующей молекулярной формулой:  . Указанный бутандиол предпочтительно представляет собой 1,2-бутандиол, указанный пентандиол предпочтительно представляет собой 1,2-пентандиол, и указанный гександиол предпочтительно представляет собой 1,2-гександиол.

. Указанный бутандиол предпочтительно представляет собой 1,2-бутандиол, указанный пентандиол предпочтительно представляет собой 1,2-пентандиол, и указанный гександиол предпочтительно представляет собой 1,2-гександиол.

[0008] В способе по настоящему изобретению одно, два или более олеофильных С5-С20-спиртовых соединений, С5-С20-алканов и олеофильных С4-С20-кетоновых соединений применяют в качестве азеотропообразователя для обеспечения азеотропии вместе с этиленгликолем не нефтяного происхождения с получением азеотропа, содержащего этиленгликоль, затем добавляют воду для растворения этиленгликоля в азеотропе, водонерастворимый азеотропообразователь отделяют от водного раствора этиленгликоля и этиленгликоль получают в результате дегидратации и очистки полученного водного раствора этиленгликоля.

[0009] В одном варианте осуществления настоящего изобретения олеофильные С5-С20-спиртовые соединения предпочтительно представляют собой олеофильные C6-C15-спиртовые соединения, более предпочтительно олеофильные С7-С12-спиртовые соединения и особенно предпочтительно олеофильные С7-С10-спиртовые соединения. Олеофильные спиртовые соединения могут представлять собой алифатические спирты и спирты, содержащие гетероциклы. Например, примерами олеофильных спиртовых соединений являются пентанол и его изомеры, гексанол и его изомеры, гептанол и его изомеры, октанол и его изомеры, нонанол и его изомеры, деканол и его изомеры, ундеканол и его изомеры, лауриловый спирт и его изомеры и бензиловый спирт.Особенно предпочтительно указанные олеофильные спиртовые соединения представляют собой гептанол, изогептанол, октанол, изооктанол, нонанол, изононанол, деканол и изодеканол.

[0010] В другом варианте осуществления настоящего изобретения С5-С20-алканы предпочтительно представляют собой С5-С15-алканы, предпочтительно С5-С12-алканы и особенно предпочтительно С5-С10-алканы. Алканы могут представлять собой алканы с прямой цепью, разветвленные алканы, циклоалканы или алканы, содержащие бензольное кольцо. Например, примерами алканов являются пентан и его изомеры, гексан и его изомеры, гептан и его изомеры, октан и его изомеры, нонан и его изомеры, декан и его изомеры, ундекан и его изомеры, додекан и его изомеры, циклопентан и циклогексан, этилбензол и его изомеры. Особенно предпочтительно алканы представляют собой гексан, гептан, октан, нонан, декан, ундекан, додекан, циклопентан, циклогексан и этилбензол.

[0011] В другом варианте осуществления настоящего изобретения олеофильные С4-С20-кетоновые соединения предпочтительно представляют собой олеофильные С5-С15-кетоновые соединения, более предпочтительно олеофильные С6-С12-кетоновые соединения, особенно предпочтительно олеофильные С6-С10-кетоновые соединения. Кетоны могут представлять собой алифатические кетоны или эпициклические кетоны. Особенно предпочтительно кетоны представляют собой гептанон, диизобутилкетон, циклогексанон и 2-нонанон.

[0012] Биомасса в соответствии с настоящим изобретением предпочтительно относится к пригодной к употреблению в пищу первичной биомассе, включающей кукурузу, сахарный тростник и т.д., и непригодной к употреблению в пищу вторичной биомассе, представляющей собой отходы сельского и лесного хозяйства, включающие солому, древесину, багассу и т.д. Предпочтительно этиленгликоль не нефтяного происхождения по настоящему изобретению содержит без ограничения этиленгликоль, бутандиол (предпочтительно 1,2-бутандиол), пентандиол (предпочтительно 1,2-пентандиол), гександиол (предпочтительно 1,2-гександиол) и  . Этиленгликоль не нефтяного происхождения по настоящему изобретению необязательно содержит пропиленгликоль, глицерин и/или сорбит. Более предпочтительно указанный этиленгликоль не нефтяного происхождения содержит без ограничения

. Этиленгликоль не нефтяного происхождения по настоящему изобретению необязательно содержит пропиленгликоль, глицерин и/или сорбит. Более предпочтительно указанный этиленгликоль не нефтяного происхождения содержит без ограничения

1-100 вес. % этиленгликоля (за исключением граничной точки, соответствующей 100 вес. %), предпочтительно 1-99 вес. % этиленгликоля, более предпочтительно 5-99 вес. % этиленгликоля и особенно предпочтительно 10-95 вес. % этиленгликоля;

0-95 вес. %, предпочтительно 0-50 вес. %, более предпочтительно 0-30 вес. %, особенно предпочтительно 0-10 вес. % бутандиола (предпочтительно 1,2-бутандиола, за исключением граничной точки, соответствующей 0),

0-95 вес. %, предпочтительно 0-50 вес. %, более предпочтительно 0-10 вес. %, особенно предпочтительно 0-1 вес. % пентандиола (предпочтительно 1,2-пентандиола, за исключением граничной точки, соответствующей 0),

0-95 вес. %, предпочтительно 0-50 вес. %, более предпочтительно 0-10 вес. %, особенно предпочтительно 0-1 вес. % гександиола (предпочтительно 1,2-гександиол а, за исключением граничной точки, соответствующей 0) и

необязательно 0-95 вес. %, предпочтительно 0-50 вес. %, более предпочтительно 0-10 вес. %, особенно предпочтительно 0-1 вес. %  .

.

[0013] Указанный этиленгликоль не нефтяного происхождения необязательно дополнительно содержит

0-95 вес. %, предпочтительно 0,1-50 вес. % 1,2-пропандиола,

0-50 вес. %, предпочтительно 0,01-10 вес. % 2,3-бутандиола,

0-20 вес. %, предпочтительно 0,01-10 вес. % глицерина и/или

0-20 вес. %, предпочтительно 0,01-10 вес. % сорбита.

[0014] В способе по настоящему изобретению азеотропообразователь образует азеотроп с этиленгликолем в результате азеотропии. Существует четкая разница температур между точкой кипения азеотропа и точкой кипения примесей, таких как бутандиол, пентандиол, гександиол,  и следовое количество других кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра. Следовательно, этиленгликоль можно экономичным образом очищать, например, с помощью способа ректификации.

и следовое количество других кислот, простых эфиров, альдегидов, кетонов и/или спиртов и т.д., которые влияют на пропускание в ультрафиолетовой области спектра. Следовательно, этиленгликоль можно экономичным образом очищать, например, с помощью способа ректификации.

[0015] Азеотропообразователь можно отделять от водного раствора, содержащего этиленгликоль, с помощью способа экстракции после смешивания азеотропа с водой. Указанный водный раствор, содержащий этиленгликоль, очищают после дегидратации с получением этиленгликоля.

Описание графических материалов

[0016] Фиг. 1 представляет собой структурную схему способа азеотропной очистки этиленгликоля не нефтяного происхождения по настоящему изобретению.

[0017] Фиг. 2 представляет собой структурную схему традиционного способа ректификации этиленгликоля не нефтяного происхождения.

Способ осуществления изобретения

[0018] В сочетании с фиг. 1 способ очистки по настоящему изобретению описывается следующим образом.

Подаваемую спиртовую смесь и подаваемый азеотропообразователь смешивают перед поступлением в азеотропную колонну, где азеотропная колонна представляет собой ректификационную колонну. Весовое соотношение подаваемого азеотропообразователя и этиленгликоля в подаваемой спиртовой смеси составляет 0,1:1~20:1, предпочтительно 0,2:1~10:1 и более предпочтительно 0,5:1~10:1. Рабочее давление азеотропной колонны составляет 1 кПа (абсолютное давление) - 101 кПа (абсолютное давление), и весовое соотношение материала в обратном потоке и выделенного материала в азеотропной колонне (т.е. флегмовое число) составляет 0,1:1-15:1. В ней большую часть этиленгликоля и небольшое количество других примесей в подаваемой спиртовой смеси выделяют из верхней части азеотропной колонны вместе с азеотропообразователем (т.е. поток 1) и подают в фазоразделитель для продуктов из верхней части азеотропной колонны. Тяжелые компоненты-примеси, включающие без ограничения бутандиол, пентандиол, гександиол и необязательно  , и небольшое количество азеотропообразователя выделяют из нижней части азеотропной колонны (т.е. поток 8) и подают в испаритель.

, и небольшое количество азеотропообразователя выделяют из нижней части азеотропной колонны (т.е. поток 8) и подают в испаритель.

[0019] Поток 1 и чистую воду, и необязательно рециркулируемую воду (т.е. поток 4), смешивают и разделяют в фазоразделителе для продуктов из верхней части азеотропной колонны. Слой азеотропообразователя (т.е. поток 2) рециркулируют в азеотропную колонну, тогда как водный слой (т.е. поток 3) подают в дегидратационную колонну для продуктов из верхней части азеотропной колонны.

[0020] В дегидратационной колонне для продуктов из верхней части азеотропной колонны воду в потоке 3 выделяют из верхней части колонны (т.е. поток 4) и рециркулируют в фазоразделитель для продуктов из верхней части азеотропной колонны. Этиленгликоль, содержащий легкие компоненты-примеси (т.е. поток 5), выделяют из боковой линии, и его подают в очистительную колонну для этиленгликоля. Тяжелые компоненты-примеси (т.е. поток 6) в нижней части колонны выпускают из системы.

[0021] Поток 5 очищают посредством очистки этиленгликоля в очистительной колонне для этиленгликоля и этиленгликоль выделяют из боковой линии очистительной колонны. Как чистота, так и значение пропускания в ультрафиолетовой области спектра для полученного продукта, содержащего этиленгликоль, удовлетворяют требования, предъявляемые к сложным полиэфирам, пригодным для производства волокон и бутылок. Другие легкие компоненты-примеси выделяют из верхней части очистительной колонны для этиленгликоля. Тяжелые компоненты-приме си выделяют из нижней части очистительной колонны для этиленгликоля.

[0022] Материалы из нижней части азеотропной колонны (т.е. поток 8) подают в испаритель, где тяжелые компоненты-примеси, характеризующиеся чрезвычайно высокой точкой кипения, такие как глицерин и сорбит, выделяют из нижней части испарителя и выпускают из системы (т.е. поток 9).

[0023] Поток 10, содержащий без ограничения азеотропообразователь, бутандиол, пентандиол, гександиол и необязательно  , подают в фазоразделитель для продуктов из нижней части азеотропной колонны, и затем смешивают с чистой водой и необязательно рециркулируемой водой (т.е. поток 13), и затем разделяют. При этом слой азеотропообразователя (т.е. поток 11) рециркулируют в азеотропную колонну, тогда как водный слой (т.е. поток 12), содержащий без ограничения воду, бутандиол, пентандиол и гександиол, подают в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации.

, подают в фазоразделитель для продуктов из нижней части азеотропной колонны, и затем смешивают с чистой водой и необязательно рециркулируемой водой (т.е. поток 13), и затем разделяют. При этом слой азеотропообразователя (т.е. поток 11) рециркулируют в азеотропную колонну, тогда как водный слой (т.е. поток 12), содержащий без ограничения воду, бутандиол, пентандиол и гександиол, подают в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации.

[0024] Воду в водном слое (т.е. поток 12) из фазоразделителя для продуктов из нижней части азеотропной колонны отделяют в дегидратационной колонне для продуктов из нижней части азеотропной колонны, выделяют из верхней части колонны (т.е. поток 13) и затем рециркулируют в фазоразделитель для продуктов из нижней части азеотропной колонны. Примеси, содержащие без ограничения бутандиол, пентандиол и гександиол, выделяют из нижней части дегидратационной колонны для продуктов из нижней части азеотропной колонны и выпускают из системы.

[0025] С помощью технологии по настоящему изобретению можно отделять этиленгликоль в этиленгликоле не нефтяного происхождения от примесей, включающих без ограничения бутандиол, пентиленгликоль, гександиол и необязательно  , в условиях высокой степени извлечения этиленгликоля, составляющей 95% или больше, предпочтительно 97% или больше и особенно предпочтительно 98% или больше. В то же время, чистота этиленгликоля улучшается до 99,90% или больше, предпочтительно 99,95% или больше, и значения пропускания в ультрафиолетовой области спектра для полученного этиленгликоля улучшаются до 75% или больше, 92% или больше и 99% или больше при длине волны, составляющей 220 нм, 275 нм и 350 нм соответственно. Следовательно, решена проблема того, что в известной технологии очистки этиленгликоля не нефтяного происхождения невозможно одновременно достичь отделения примесей, таких как бутандиол, пентандиол, гександиол и необязательно

, в условиях высокой степени извлечения этиленгликоля, составляющей 95% или больше, предпочтительно 97% или больше и особенно предпочтительно 98% или больше. В то же время, чистота этиленгликоля улучшается до 99,90% или больше, предпочтительно 99,95% или больше, и значения пропускания в ультрафиолетовой области спектра для полученного этиленгликоля улучшаются до 75% или больше, 92% или больше и 99% или больше при длине волны, составляющей 220 нм, 275 нм и 350 нм соответственно. Следовательно, решена проблема того, что в известной технологии очистки этиленгликоля не нефтяного происхождения невозможно одновременно достичь отделения примесей, таких как бутандиол, пентандиол, гександиол и необязательно  , вместе с улучшением пропускания в ультрафиолетовой области спектра.

, вместе с улучшением пропускания в ультрафиолетовой области спектра.

Примеры

[0026] Настоящее изобретение дополнительно описано с помощью следующих примеров.

Однако настоящее изобретение ими не ограничивается.

[0027] Пример 1

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая спиртовая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы. Материал состоял, в процентах по весу, из 85,1% этиленгликоля, 6,6% 1,2-пропандиола, 2,2% 1,2-бутандиола, 0,4% 2,3-бутандиола, 0,7% 1,4-бутандиола, 0,2% 1,2-пентандиола, 0,2% 1,2-гександиола, 0,1%  , 0,5% глицерина, 0,5% сорбита и 3,5% других легких и тяжелых компонентов.

, 0,5% глицерина, 0,5% сорбита и 3,5% других легких и тяжелых компонентов.

[0028] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой изооктанол, смешивали и подавали на 45-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 3,39:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 40-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 50 кПа (абсолютное давление), и флегмовое число составляло 0,5:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола,  и других легких компонентов, доля которых в процентах по весу соответственно составляла 74,97%, 22,18%, 2,54%, 0,11%, 0,08%, 0%, 0%, 0%, 0% и 0,12%.

и других легких компонентов, доля которых в процентах по весу соответственно составляла 74,97%, 22,18%, 2,54%, 0,11%, 0,08%, 0%, 0%, 0%, 0% и 0,12%.

[0029] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0030] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0031] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 20:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,96%, и значения пропускания в ультрафиолетовой области спектра составляли 83,2% при длине волны, составляющей 220 нм, 96,0% при длине волны, составляющей 275 нм, и 99,0% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 98,2%.

[0032] Пример 2

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая спиртовая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы. Материал состоял, в процентах по весу, из 23,2% этиленгликоля, 55,09% 1,2-пропандиола, 4,60% 1,2-бутандиола, 1,40% 2,3-бутандиола, 0,60% 1,4-бутандиола, 0,31% 1,2-пентандиола, 0,49% 1,2-гександиола, 0,15%  2,10% глицерина, 1,90% сорбита и 10,16% других легких и тяжелых компонентов.

2,10% глицерина, 1,90% сорбита и 10,16% других легких и тяжелых компонентов.

[0033] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой 2-нонанон, смешивали и подавали на 30-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 7,04:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 25-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 30 кПа (абсолютное давление), и флегмовое число составляло 2,5:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола,  и других легких компонентов, доля которых в процентах по весу соответственно составляла 64,96%, 9,23%, 24,98%, 0,20%, 0,32%, 0%, 0%, 0%, 0% и 0,31%.

и других легких компонентов, доля которых в процентах по весу соответственно составляла 64,96%, 9,23%, 24,98%, 0,20%, 0,32%, 0%, 0%, 0%, 0% и 0,31%.

[0034] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0035] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0036] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 20:1, и рабочее давление составляет 10 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,95%, и значения пропускания в ультрафиолетовой области спектра составляли 76,1% при длине волны, составляющей 220 нм, 95,5% при длине волны, составляющей 275 нм, и 99,0% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 98,8%.

[0037] Пример 3

В соответствии со структурной схемой, проиллюстрированной на фиг. 1, подаваемая спиртовая смесь представляла собой материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы. Материал состоял, в процентах по весу, из 92,50% этиленгликоля, 4,89% 1,2-пропандиола, 1,42% 1,2-бутандиола, 0,17%о 2,3-бутандиола, 0,12% 1,4-бутандиола, 0,06% 1,2-пентандиола, 0,24% 1,2-гександиола, 0,07%  и 0,53% других легких и тяжелых компонентов.

и 0,53% других легких и тяжелых компонентов.

[0038] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой н-деканол, смешивали и подавали на 30-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 0,60:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 25-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 20 кПа (абсолютное давление), и флегмовое число составляло 3:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола,  и других легких компонентов, доля которых в процентах по весу соответственно составляла 35,81%, 60,45%, 3,15%, 0,44%, 0,02%, 0%, 0%, 0%, 0%, 0,13%.

и других легких компонентов, доля которых в процентах по весу соответственно составляла 35,81%, 60,45%, 3,15%, 0,44%, 0,02%, 0%, 0%, 0%, 0%, 0,13%.

[0039] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0040] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0041] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 40:1, и рабочее давление составляет 20 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,96%, и значения пропускания в ультрафиолетовой области спектра составляли 76,0% при длине волны, составляющей 220 нм, 95,4% при длине волны, составляющей 275 нм, и 99,0% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 96,5%.

[0042] Пример 4

В соответствии со способом, проиллюстрированном на фиг. 1, подаваемая спиртовая смесь была такой же, как подаваемая спиртовая смесь в примере 3.

[0043] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой 2-гептанол, смешивали и подавали на 30-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 8,35:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 25-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 50 кПа (абсолютное давление), и флегмовое число составляло 3:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола,  и других легких компонентов, доля которых в процентах по весу соответственно составляла 88,15%, 11,21%, 0,55%, 0%, 0%, 0%, 0%, 0%, 0%, 0,09%.

и других легких компонентов, доля которых в процентах по весу соответственно составляла 88,15%, 11,21%, 0,55%, 0%, 0%, 0%, 0%, 0%, 0%, 0,09%.

[0044] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0045] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0046] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 20:1, и рабочее давление составляет 20 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,96%, и значения пропускания в ультрафиолетовой области спектра составляли 76,6% при длине волны, составляющей 220 нм, 92,1% при длине волны, составляющей 275 нм, и 99,5% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 97,0%.

[0047] Пример 5

В соответствии со способом, проиллюстрированном на фиг. 1, подаваемая спиртовая смесь была такой же, как подаваемая спиртовая смесь в примере 3.

[0048] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой н-октан, смешивали и подавали на 30-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 9,1:1. Всего в азеотропной колонне было 63 теоретические тарелки. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 25-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 101 кПа (абсолютное давление), и флегмовое число составляло 5:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола,  и других легких компонентов, доля которых в процентах по весу соответственно составляла 89,55%, 9,86%, 0,51%, 0,01%, 0,01%, 0%, 0%, 0%, 0%, 0,06%.

и других легких компонентов, доля которых в процентах по весу соответственно составляла 89,55%, 9,86%, 0,51%, 0,01%, 0,01%, 0%, 0%, 0%, 0%, 0,06%.

[0049] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0050] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0051] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 40:1, и рабочее давление составляет 20 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,96%, и значения пропускания в ультрафиолетовой области спектра составляли 75,3% при длине волны, составляющей 220 нм, 93,0% при длине волны, составляющей 275 нм, и 99,2% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 97,1%.

[0052] Пример 6

В соответствии со способом, проиллюстрированном на фиг. 1, подаваемая спиртовая смесь представляла собой смесь продуктов, полученных из сырья в виде угля. Материал состоял, в процентах по весу, из 77,94% этиленгликоля, 0,86% 1,2-пропандиола, 17,15% 1,2-бутандиола, 0,60% 2,3-бутандиола, 0,01% 1,4-бутандиола, 0,02% 1,2-пентандиола, 0,01% 1,2-гександиола и 3,41% других легких и тяжелых компонентов.

[0053] Подаваемую спиртовую смесь и свежий азеотропообразователь, представляющий собой изооктанол, смешивали и подавали на 30-ю теоретическую тарелку азеотропной колонны. Весовое соотношение азеотропообразователя (в том числе свежего азеотропообразователя и рециркулируемого азеотропообразователя в виде потока 2 и потока 11) и этиленгликоля в подаваемой спиртовой смеси составляло 3,26:1. Всего в азеотропной колонне было 90 теоретических тарелок. Рециркулируемый азеотропообразователь в виде потока 2 из верхней части колонны и рециркулируемый азеотропообразователь в виде потока 11 из нижней части колонны подавали в азеотропную колонну от 25-й теоретической тарелки азеотропной колонны соответственно. Рабочее давление азеотропной колонны составляло 77 кПа (абсолютное давление), и флегмовое число составляло 2:1. Поток 1 из верхней части колонны, отделенный с помощью азеотропной колонны, состоял из азеотропообразователя, этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,2-гександиола и других легких компонентов, доля которых в процентах по весу соответственно составляла 76,07%, 23,35%, 0,15%, 0,03%, 0,23%, 0%, 0%, 0%, 0,17%.

[0054] Поток 8 с помощью испарителя разделяли с получением потока 9, состоящего из тяжелых компонентов, характеризующихся высокой точкой кипения.

[0055] Поток 10 и поток 13 из верхней части дегидратационной колонны для продуктов из нижней части азеотропной колонны подавали в фазоразделитель для продуктов из нижней части азеотропной колонны. Отделенный слой азеотропообразователя (т.е. поток 11), который представлял собой рециркулируемый азеотропообразователь, рециркулировали в азеотропную колонну; водный слой (т.е. поток 12), который представлял собой смесь спирта и воды, подавали в дегидратационную колонну для продуктов из нижней части азеотропной колонны для дегидратации, и воду (т.е. поток 13) рециркулировали в фазоразделитель для продуктов из нижней части азеотропной колонны.

[0056] Поток 1 из верхней части азеотропной колонны вместе с потоком 4 из верхней части дегидратационной колонны для продуктов из верхней части азеотропной колонны подавали в фазоразделитель для продуктов из верхней части азеотропной колонны. После разделения с помощью фазоразделителя поток водного слоя (т.е. поток 3) подавали в дегидратационную колонну для продуктов из верхней части азеотропной колонны для дегидратации. После дегидратации поток 5 из боковой линии подавали на 60-ю теоретическую тарелку очистительной колонны для этиленгликоля. Очистительная колонна для этиленгликоля включала в целом 90 теоретических тарелок, при этом ее флегмовое число составляет 20:1, и рабочее давление составляет 20 кПа (абсолютное давление). Продукт, содержащий этиленгликоль, выделяли из 80-й теоретической тарелки очистительной колонны для этиленгликоля. Посредством соответствующего анализа с помощью способа согласно национальным стандартам США GB/T4649-2008, и ASTM Е2409, и ASTM Е2139, установили, что чистота очищенного этиленгликоля в процентах по весу составляла 99,98%, и значения пропускания в ультрафиолетовой области спектра составляли 77,1% при длине волны, составляющей 220 нм, 95,0% при длине волны, составляющей 275 нм, и 99,2% при длине волны, составляющей 350 нм, соответственно. Общий выход этиленгликоля после ректификации составлял 98,5%.

[0057] Сравнительный пример 1

Материал, полученный после дегидратации и удаления легких компонентов смеси продуктов, полученных из сырья в виде биомассы в примере 1, применяли как сырье в виде спиртовой смеси. Разделение проводили традиционным способом ректификации, проиллюстрированном на фиг. 2. Поскольку в традиционном способе ректификации не добавляли азеотропообразователь, а также не требовалась секция экстракции, не было необходимости в фазоразделителе для продуктов из верхней части колонны, фазоразделителе для продуктов из нижней части колонны, дегидратационной колонне для продуктов из верхней части колонны, дегидратационной колонне для продуктов из нижней части колонны и испарителе. По сравнению с примером 1 общее количество теоретических тарелок и условия эксплуатации колонны для удаления тяжелых компонентов в этиленгликоле были такими же как для азеотропной колонны; общее количество теоретических тарелок и условия эксплуатации колонны для удаления легких компонентов из этиленгликоля в сравнительном примере 1 были такими же как для очистительной колонны для этиленгликоля из примера 1. Продукт, содержащий этиленгликоль, состоял из этиленгликоля, 1,2-пропандиола, 1,2-бутандиола, 2,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, и 1,2-гександиола, и  , их доля в процентах по весу составляла 99,45%), 0%, 0,25%, 0%, 0%, 0,02%, 0,21% и 0,07% соответственно. Значения пропускания в ультрафиолетовой области спектра составляли 56,1% при длине волны, составляющей 220 нм, 87,2% при длине волны, составляющей 275 нм, и 96,8% при длине волны, составляющей 350 нм. Общий выход этиленгликоля с низким уровнем чистоты после ректификации составлял 93,0%.

, их доля в процентах по весу составляла 99,45%), 0%, 0,25%, 0%, 0%, 0,02%, 0,21% и 0,07% соответственно. Значения пропускания в ультрафиолетовой области спектра составляли 56,1% при длине волны, составляющей 220 нм, 87,2% при длине волны, составляющей 275 нм, и 96,8% при длине волны, составляющей 350 нм. Общий выход этиленгликоля с низким уровнем чистоты после ректификации составлял 93,0%.

[0058] Экспериментальные результаты демонстрируют, что традиционная ректификация без азеотропообразователя не способна эффективно отделять примеси в виде 1,2-бутандиола, 1,2-пентандиола, 1,2-гександиола и необязательно  и т.д. в этиленгликоле. Требуется повышение флегмового числа и потребления энергии для того, чтобы достичь чистоты 99,9%. Более того, не может быть эффективно улучшено пропускание в ультрафиолетовой области спектра. С помощью способа по настоящему изобретению можно эффективно повысить чистоту указанного этиленгликоля до 99,90% или больше в условиях высокого выхода этиленгликоля. Более того, значения пропускания в ультрафиолетовой области спектра для полученного этиленгликоля при длине волны, составляющей 220 нм, 275 нм и 350 нм, может быть повышено до 75% или больше, 92% или больше и 99% или больше соответственно.

и т.д. в этиленгликоле. Требуется повышение флегмового числа и потребления энергии для того, чтобы достичь чистоты 99,9%. Более того, не может быть эффективно улучшено пропускание в ультрафиолетовой области спектра. С помощью способа по настоящему изобретению можно эффективно повысить чистоту указанного этиленгликоля до 99,90% или больше в условиях высокого выхода этиленгликоля. Более того, значения пропускания в ультрафиолетовой области спектра для полученного этиленгликоля при длине волны, составляющей 220 нм, 275 нм и 350 нм, может быть повышено до 75% или больше, 92% или больше и 99% или больше соответственно.

Настоящее изобретение относится к способу очистки этиленгликоля не нефтяного происхождения. Данный способ включает следующие стадии: (i) смешивание одного или более азеотропообразователей с этиленгликолем не нефтяного происхождения с получением загрузки, содержащей азеотроп этиленгликоля; (ii) проведение кипения загрузки, содержащей азеотроп этиленгликоля, с обратным потоком в азеотропной или ректификационной колонне при давлении от 1 до 101 кПа абс.; (iii) получение экстрагированного материала из верхней части азеотропной или ректификационной колонны; (iv) добавление воды в экстрагированный материал для растворения этиленгликоля в азеотропе; (v) отделение нерастворимого в воде азеотропообразователя от водного раствора этиленгликоля; и (vi) получение этиленгликоля в результате дегидратации и очистки полученного водного раствора этиленгликоля. При этом один или более азеотропообразователей выбирают из октанола и его изомеров, деканола и его изомеров, гептанола и его изомеров, октана и его изомеров и нонанона и его изомеров. Технический результат - повышение чистоты этиленгликоля до 99,90% или больше в условиях высокой степени извлечения этиленгликоля, составляющей 95% или больше. 12 з.п. ф-лы, 2 ил., 7 пр.

1. Способ очистки этиленгликоля не нефтяного происхождения, включающий:

(i) смешивание одного или более азеотропообразователей с этиленгликолем не нефтяного происхождения с получением загрузки, содержащей азеотроп этиленгликоля;

(ii) проведение кипения загрузки, содержащей азеотроп этиленгликоля, с обратным потоком в азеотропной или ректификационной колонне при давлении от 1 до 101 кПа абс.;

(iii) получение экстрагированного материала из верхней части азеотропной или ректификационной колонны;

(iv) добавление воды в экстрагированный материал для растворения этиленгликоля в азеотропе;

(v) отделение нерастворимого в воде азеотропообразователя от водного раствора этиленгликоля; и

(vi) получение этиленгликоля в результате дегидратации и очистки полученного водного раствора этиленгликоля;

в котором один или более азеотропообразователей выбирают из октанола и его изомеров, деканола и его изомеров, гептанола и его изомеров, октана и его изомеров и нонанона и его изомеров.

2. Способ по п. 1, в котором один или более азеотропообразователей выбирают из октанола, изооктанола, деканола и изодеканола.

3. Способ по п. 1, в котором один или более азеотропообразователей выбирают из октана и его изомеров

4. Способ по п. 1, в котором один или более азеотропообразователей выбирают из нонанона и его изомеров.

5. Способ по любому из пп.1-4, в котором этиленгликоль не нефтяного происхождения представляет собой этиленгликоль, полученный из угля, или этиленгликоль, полученный из биомассы.

6. Способ по любому из пп. 1-5, в котором этиленгликоль не нефтяного происхождения дополнительно содержит этиленгликоль, бутандиол, пентандиол, гександиол и  .

.

7. Способ по любому из пп. 1-6, в котором этиленгликоль не нефтяного происхождения содержит пропиленгликоль, глицерин и/или сорбит.

8. Способ по любому из пп. 1-7, в котором указанный этиленгликоль не нефтяного происхождения содержит:

1-100 вес. % этиленгликоля, за исключением граничной точки, соответствующей 100 вес. %;

0-95 вес. % бутандиола, за исключением граничной точки, соответствующей 0;

0-95 вес. % пентандиола, за исключением граничной точки, соответствующей 0;

0-95 вес. % гександиола, за исключением граничной точки, соответствующей 0; и

0-95 вес. %  .

.

9. Способ по любому из пп. 1-8, в котором указанный этиленгликоль не нефтяного происхождения содержит:

0-95 вес. % 1,2-пропандиола;

0-50 вес % 2,3-бутандиола;

0-20 вес. % глицерина и/или

0-20 вес. % сорбита.

10. Способ по любому из пп. 1-9, в котором указанный этиленгликоль не нефтяного происхождения содержит примеси, которые влияют на пропускание в ультрафиолетовой области спектра для этиленгликоля.

11. Способ по п.1, в котором один или более азеотропообразователей выбирают из изооктанола, н-деканола, 2-гептанола, н-октана и 2-нонанона.

12. Способ по п.5, в котором этиленгликоль получен из биомассы, и где биомасса представляет собой пригодную к употреблению в пищу первичную биомассу или непищевую вторичную биомассу из отходов сельского и лесного хозяйства.

13. Способ по п.8, в котором указанный этиленгликоль не нефтяного происхождения содержит:

1-95 вес. % этиленгликоля;

0-10 вес. % бутандиола, за исключением граничной точки, соответствующей 0;

0-10 вес. % пентандиола, за исключением граничной точки, соответствующей 0;

0-1 вес. % гександиола, за исключением граничной точки, соответствующей 0; и

0-1 вес. %  .

.

| US 4966658 A, 30.10.1990 | |||

| US 20170362150 A1, 21.12.2017 | |||

| US 5425853 A1, 20.06.1995 | |||

| US 8906205 B2, 09.12.2014 | |||

| RU 2004532 C1, 15.12.1993. |

Авторы

Даты

2024-05-07—Публикация

2019-09-03—Подача