Область техники

Настоящее изобретение относится к неочищенному этиленгликолю, полученному из биологического сырья, и в частности к способу очистки неочищенного этиленгликоля, полученного из биологического сырья, который содержит гидроксильные примеси с точками кипения, близкими к точке кипения этиленгликоля, такие как бутандиол, пентандиол, гександиол и необязательно  и следовые количества примесей, влияющих на ультрафиолетовое пропускание этиленгликоля, таких как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты. Предшествующий уровень техники В связи с неопределенностью цен на нефть и растущей осведомленностью об устойчивом развитии в последние годы происходит быстрое развитие технологии производства этиленгликоля с использованием биомассы в качестве сырьевого материала. Однако, ввиду различных путей синтеза, способ производства этиленгликоля на основе пути использования биомассы приводит к получению гидроксилсодержащих побочных продуктов, которые отличаются от продуктов, полученных в пути использования нефти или пути использования угля, и примесей, которые влияют на ультрафиолетовое пропускание этиленгликоля и присутствуют в следовых количествах или даже на уровнях ниже предела обнаружения GC, таких как кислоты, эфиры, альдегиды, кетоны и/или спирты. Традиционным способом очистки жидких соединений является способ ректификации, в котором вещества разделяются на основе их различных точек кипения. Однако точки кипения этих примесей близки к точке кипения этиленгликоля, а примеси, влияющие на ультрафиолетовое пропускание этиленгликоля и присутствующие в следовых количествах или даже на уровнях ниже предела обнаружения GC, такие как кислоты, эфиры, альдегиды, кетоны и/или спирты, демонстрируют физические свойства, аналогичные свойствам этиленгликоля, и точки кипения, близкие к точке кипения этиленгликоля. Поэтому отделение этиленгликоля от этих спиртовых примесей посредством прямой ректификации приведет к низкому выходу этиленгликоля и высокому потреблению энергии. Кроме того, этиленгликоль, полученный посредством ректификации, все еще содержит следовые количества примесей, поэтому ультрафиолетовое пропускание этиленгликоля не может соответствовать требованиям, предъявляемым к волоконному и бутылочному полиэфиру.

и следовые количества примесей, влияющих на ультрафиолетовое пропускание этиленгликоля, таких как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты. Предшествующий уровень техники В связи с неопределенностью цен на нефть и растущей осведомленностью об устойчивом развитии в последние годы происходит быстрое развитие технологии производства этиленгликоля с использованием биомассы в качестве сырьевого материала. Однако, ввиду различных путей синтеза, способ производства этиленгликоля на основе пути использования биомассы приводит к получению гидроксилсодержащих побочных продуктов, которые отличаются от продуктов, полученных в пути использования нефти или пути использования угля, и примесей, которые влияют на ультрафиолетовое пропускание этиленгликоля и присутствуют в следовых количествах или даже на уровнях ниже предела обнаружения GC, таких как кислоты, эфиры, альдегиды, кетоны и/или спирты. Традиционным способом очистки жидких соединений является способ ректификации, в котором вещества разделяются на основе их различных точек кипения. Однако точки кипения этих примесей близки к точке кипения этиленгликоля, а примеси, влияющие на ультрафиолетовое пропускание этиленгликоля и присутствующие в следовых количествах или даже на уровнях ниже предела обнаружения GC, такие как кислоты, эфиры, альдегиды, кетоны и/или спирты, демонстрируют физические свойства, аналогичные свойствам этиленгликоля, и точки кипения, близкие к точке кипения этиленгликоля. Поэтому отделение этиленгликоля от этих спиртовых примесей посредством прямой ректификации приведет к низкому выходу этиленгликоля и высокому потреблению энергии. Кроме того, этиленгликоль, полученный посредством ректификации, все еще содержит следовые количества примесей, поэтому ультрафиолетовое пропускание этиленгликоля не может соответствовать требованиям, предъявляемым к волоконному и бутылочному полиэфиру.

В US 4935102, US 4966658, US 5423955 и US 8906205 описаны способы отделения этиленгликоля от бутандиола с использованием различных азеотропных средств. Азеотропное средство и этиленгликоль имеют азеотропную точку. Как правило, температура азеотропной точки явно ниже точки кипения этиленгликоля. Таким образом, точка кипения азеотропной смеси, содержащей этиленгликоль и азеотропное средство, значительно отличается от точек кипения примесей, таких как бутандиол, и поэтому этиленгликоль и бутандиол могут быть экономически выгодно разделены посредством ректификации.

Способ производства этиленгликоля на основе пути использования биомассы приводит к образованию спиртовых примесей, отличных от бутандиола, которые имеют точки кипения, очень близкие к точке кипения этиленгликоля, таких как пентандиол, гександиол и необязательно  и примесей, которые влияют на ультрафиолетовое пропускание этиленгликоля и присутствуют в следовых количествах или даже на уровнях ниже предела обнаружения GC, таких как кислоты, эфиры, альдегиды, кетоны и/или спирты. В вышеупомянутых заявках на патент не указано, что в указанных в них способах может осуществляться эффективное отделение этих примесей.

и примесей, которые влияют на ультрафиолетовое пропускание этиленгликоля и присутствуют в следовых количествах или даже на уровнях ниже предела обнаружения GC, таких как кислоты, эфиры, альдегиды, кетоны и/или спирты. В вышеупомянутых заявках на патент не указано, что в указанных в них способах может осуществляться эффективное отделение этих примесей.

В CN 106946654 A описывается применение адсорбционного слоя, содержащего пористый углеродный адсорбент для адсорбции примесей в этиленгликоле, полученном из биомассы, для очистки этиленгликоля. В данной методике только описывается увеличение ультрафиолетового пропускания этиленгликоля, но не указывается на ее применение для отделения спиртовых примесей, таких как бутандиол, соединение со следующей молекулярной формулой:  пентандиол или гександиол.

пентандиол или гександиол.

В CN 201010200038.5 описан способ очистки этиленгликоля с использованием цеолита и силиката алюминия в качестве адсорбентов. Однако в данном способе только описывается, что 1,2-бутандиол может быть эффективно удален адсорбентом, но не указывается на то, что адсорбент может улучшать ультрафиолетовое пропускание или устранять другие гидроксильные примеси.

В CN 201110047173.5 описывается способ увеличения ультрафиолетового пропускания этиленгликоля посредством приведения его в контакт с адсорбентом, содержащимся в неподвижном слое, для удержания веществ, влияющих на ультрафиолетовое пропускание этиленгликоля в неподвижном слое. Однако в данном способе только описывается, что слой адсорбента увеличивает ультрафиолетовое пропускание, но не указывается на его эффект с точки зрения адсорбции гидроксилсодержащих спиртовых примесей, таких как бутандиол, пентандиол и гександиол.

Традиционный способ прямой адсорбции, в котором используются адсорбенты для получения этиленгликоля из нефти или этиленгликоля из угля, не может обеспечивать эффективное отделение специфических примесей в этиленгликоле, полученном из биологического сырья.

Сущность изобретения

В настоящем изобретении представлен способ очистки неочищенного этиленгликоля, полученного из биологического сырья, для экономически эффективного отделения с высоким выходом неочищенного этиленгликоля, полученного из биологического сырья, от гидроксилсодержащих примесей, имеющих точки кипения, близкие к точке кипения этиленгликоля, и следовых количеств примесей, влияющих на ультрафиолетовое пропускание этиленгликоля, таких как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты, за счет чего обеспечивается увеличение чистоты и ультрафиолетового пропускания этиленгликоля.

Способ очистки неочищенного этиленгликоля, полученного из биологического сырья, согласно настоящему изобретению включает: применение неочищенного этиленгликоля, полученного из биологического сырья, в качестве сырьевого материала, разбавление его водой до концентрации этиленгликоля 1-95 вес. %, предпочтительно 20-90 вес. %, более предпочтительно 40-85 вес. %, и в условиях температуры 0-100°С, предпочтительно 10-80°С, особенно предпочтительно 10-50°С, и объемной пространственной скорости 0,01-20 BV/час, предпочтительно 0,01-10 BV/час, непрерывное пропускание разбавленного водного раствора этиленгликоля через адсорбционный слой, который заполнен одной или более, предпочтительно одной или двумя, макропористыми адсорбционными смолами и необязательной ионообменной смолой, для адсорбционной обработки с получением очищенного водного раствора этиленгликоля, а затем его дегидратацию с получением этиленгликоля. Чистота и ультрафиолетовое пропускание дегидратированного этиленгликоля соответствуют промышленному стандарту для этиленгликолевого продукта высшего сорта для производства полиэфирных волокон. Стандарт для этиленгликолевого продукта высшего сорта для производства полиэфирных волокон в данном документе относится к чистоте 99,9% или выше и ультрафиолетовому пропусканию 75%, 95% и 99% или выше при длине волны 220 нм, 275 нм и 350 нм соответственно.

Смола способна отделять этиленгликоль от следовых количеств примесей, влияющих на ультрафиолетовое пропускание, таких как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты, и гидроксилсодержащих примесей, влияющих на чистоту этиленгликоля и имеющих точки кипения, близкие к точке кипения этиленгликоля, таких как спиртовые примеси бутандиола, пентандиола, гександиола и необязательно  для увеличения ультрафиолетового пропускания и чистоты этиленгликоля экономически эффективно и с высоким выходом.

для увеличения ультрафиолетового пропускания и чистоты этиленгликоля экономически эффективно и с высоким выходом.

Необязательно неочищенный этиленгликоль, полученный из биологического сырья, подвергают процессу предварительной обработки ультрафиолетовой лампой, например, неочищенный этиленгликоль, полученный из биологического сырья, облучают ультрафиолетовым светом с длиной волны не менее 100 нм, предпочтительно не менее 180 нм, более предпочтительно 180-350 нм. В сырьевом материале на основе неочищенного этиленгликоля, частично полученного из биологического сырья, наличие больших количеств примесей, влияющих на ультрафиолетовое пропускание, приводит к низкому ультрафиолетовому пропусканию, что в свою очередь приводит к сокращению цикла регенерации смолы, а также к увеличению стоимости регенерации и стоимости смолы. Поэтому, чтобы продлить цикл регенерации смолы и снизить стоимость эксплуатации смолы, требуется добавить контролируемый процесс воздействия ультрафиолетовой лампы перед процессом адсорбции на смоле для увеличения ультрафиолетового пропускания этиленгликоля. Не разрушая молекулы этиленгликоля, контролируемый ультрафиолетовый свет может преобразовывать примеси соединений, которые содержат двойные связи и поглощают подходящий ультрафиолетовый свет (как, например, ультрафиолетовый свет с длиной волны 180-350 нм), в соединения, которые не содержат двойных связей, за счет чего обеспечивается предварительное увеличение ультрафиолетового пропускания этиленгликоля.

Процесс предварительной обработки ультрафиолетовой лампой можно осуществлять следующим образом: сырьевой материал на основе неочищенного этиленгликоля, полученного из биологического сырья, помещают в контейнер, содержащий ультрафиолетовую лампу с длиной волны не менее 100 нм, предпочтительно не менее 180 нм, более предпочтительно 180-350 нм, при температуре 0-170°С, предпочтительно 10-120°С, более предпочтительно 10-50°С, и выдерживают в нем в течение более чем 0-2 ч., предпочтительно 0,1-1 ч. Ультрафиолетовая лампа предпочтительно представляет собой ртутную лампу низкого давления, ртутную лампу среднего давления, ртутную лампу высокого давления, LED-лампу, газоразрядную лампу высокой интенсивности или металлогалогенную лампу. После предварительного увеличения ультрафиолетового пропускания выгружаемый материал можно подвергнуть дополнительной обработке в процессе адсорбции на смоле.

Макропористая адсорбционная смола представляет собой, например, предпочтительно макропористую адсорбционную смолу, содержащую стирол и/или дивинилбензол в качестве остова, более предпочтительно макропористую адсорбционную смолу, содержащую стирол и/или дивинилбензол в качестве остова, с удельной площадью поверхности более 800 м2/г.

Ионообменная смола может быть слабоосновной анионообменной смолой, предпочтительно слабоосновной анионообменной смолой, содержащей на своей поверхности первичные аминогруппы, вторичные аминогруппы и/или третичные аминогруппы.

Неочищенный этиленгликоль, полученный из биологического сырья, относится к этиленгликолю, полученному из биомассы (в данном документе биомасса предпочтительно относится к пищевой биомассе первого поколения, включая кукурузу и сахарный тростник, и незерновой биомассе второго поколения, полученной из отходов сельского и лесного хозяйства, включая стебли, древесину и выжимки сельскохозяйственных культур). В дополнение к этиленгликолю, неочищенный этиленгликоль, полученный из биологического сырья, содержит без ограничения бутандиол, пентандиол и гександиол. Неочищенный этиленгликоль, полученный из биологического сырья, необязательно также содержит соединение со следующей молекулярной формулой:  Бутандиол предпочтительно представляет собой 1,2-бутандиол, 2,3-бутандиол, 1,4-бутандиол. Пентандиол предпочтительно представляет собой 1,2-пентандиол. Гександиол предпочтительно представляет собой 1,2-гександиол. Неочищенный этиленгликоль, полученный из биологического сырья, более предпочтительно, содержит без ограничения:

Бутандиол предпочтительно представляет собой 1,2-бутандиол, 2,3-бутандиол, 1,4-бутандиол. Пентандиол предпочтительно представляет собой 1,2-пентандиол. Гександиол предпочтительно представляет собой 1,2-гександиол. Неочищенный этиленгликоль, полученный из биологического сырья, более предпочтительно, содержит без ограничения:

88-100 вес. % этиленгликоля, предпочтительно 95-100 вес. % этиленгликоля, более предпочтительно 98-100 вес. % этиленгликоля (не включая конечную точку 100 вес. % ),

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. % бутандиола (предпочтительно 1,2-бутандиола, 2,3-бутандиола и/или 1,4-бутандиол а, не включая конечную точку 0),

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. % пентандиола (предпочтительно 1,2-пентандиола, не включая конечную точку 0),

0-5 вес. %, предпочтительно 0-2 вес. %, более предпочтительно 0-1,5 вес. % гександиола (предпочтительно 1,2-гександиола, не включая конечную точку 0), и

необязательно 0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. %

Неочищенный этиленгликоль, полученный из биологического сырья, также необязательно содержит:

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,1 вес. % 1,2-пропиленгликоля и

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,1 вес. % диэтиленгликоля.

Поскольку неочищенный этиленгликоль, полученный из биологического сырья, содержит специфические гидрофильные гидроксилсодержащие примеси, разбавление водой облегчает адсорбцию вышеупомянутых примесей.

Вода может быть, например, обессоленной водой.

Дегидратация может быть достигнута, например, посредством ректификации.

Поскольку следовые количества примесей, влияющие на ультрафиолетовое пропускание этиленгликоля, такие как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты, могут поглощать ультрафиолетовый свет даже на следовых уровнях, эти примеси не могут быть обнаружены с помощью приборов или химических способов, таких как газовая хроматография или жидкостная хроматография. Поэтому их содержание в сырьевом материале может быть представлено только ультрафиолетовым пропусканием. В настоящей заявке ввиду присутствия вышеупомянутых примесей ультрафиолетовое пропускание сырьевого материала на основе неочищенного этиленгликоля, полученного из биологического сырья, при 220 нм, 275 нм и 350 нм не соответствует по меньшей мере одному требованию, установленному для этиленгликолевого продукта высшего сорта для производства полиэфирных волокон, и такое пропускание может быть выражено, например, следующим образом: ультрафиолетовое пропускание при 220 нм менее 75%, предпочтительно менее 40%, более предпочтительно менее 10%; ультрафиолетовое пропускание при 275 нм менее 95%, предпочтительно менее 70%, более предпочтительно менее 30%; и/или ультрафиолетовое пропускание при 350 нм менее 99%, предпочтительно менее 97%, более предпочтительно менее 96%.

При применении способа по настоящему изобретению чистота этиленгликоля может быть увеличена до 99,9% или выше при высоком выходе с коэффициентом извлечения этиленгликоля 99,9% или выше, а ультрафиолетовое пропускание при 220 нм, 275 нм и 350 нм может быть увеличено до 75%, 95% и 99% или выше соответственно. Кроме того, стоимость настоящего изобретения значительно ниже, чем стоимость традиционного способа ректификации.

Описание графических материалов

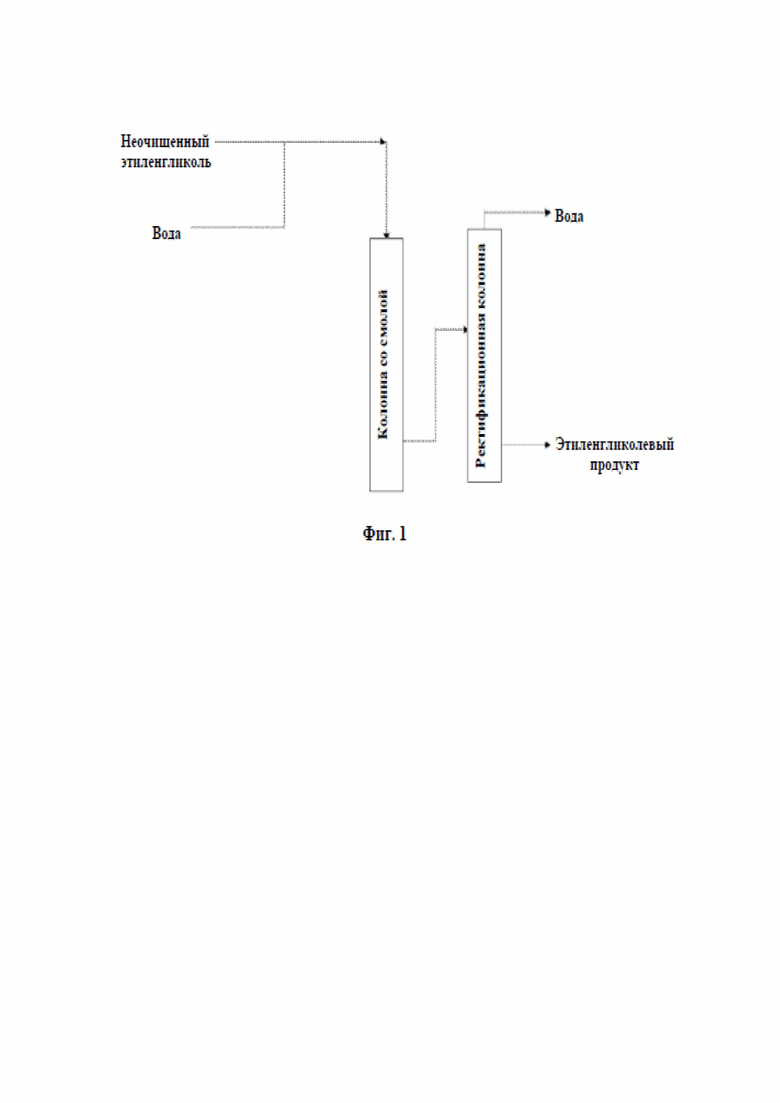

Фиг. 1 представляет собой блок-схему процесса из примера 1.

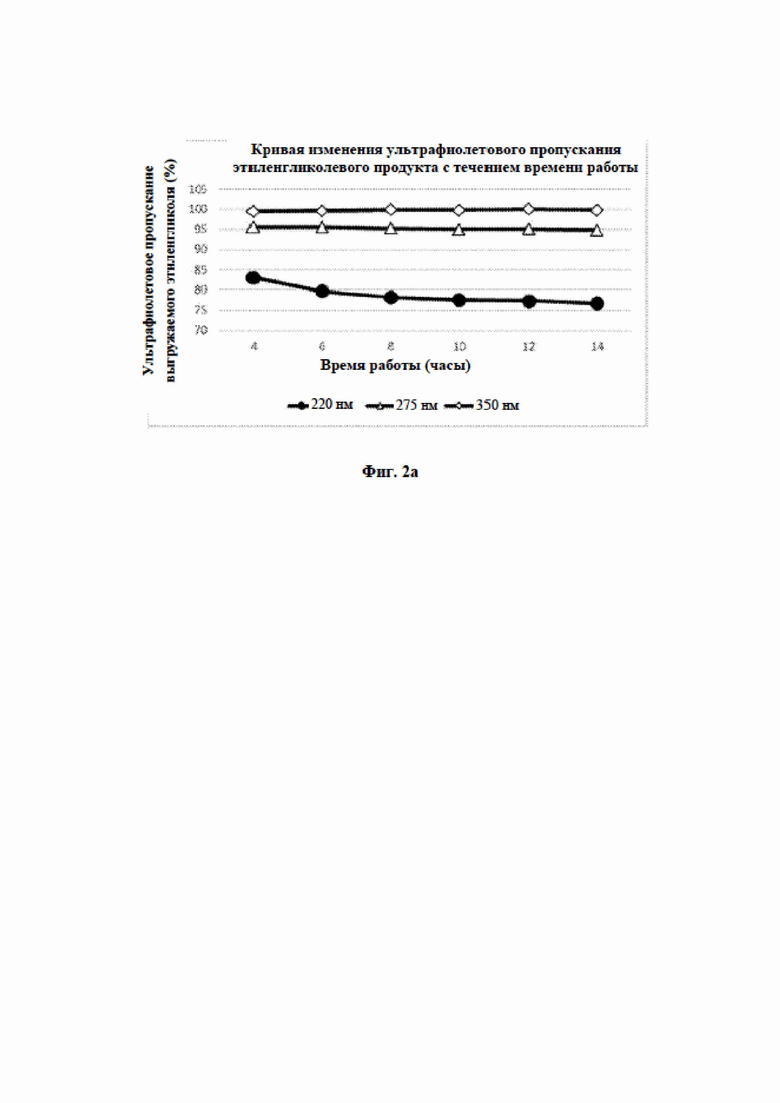

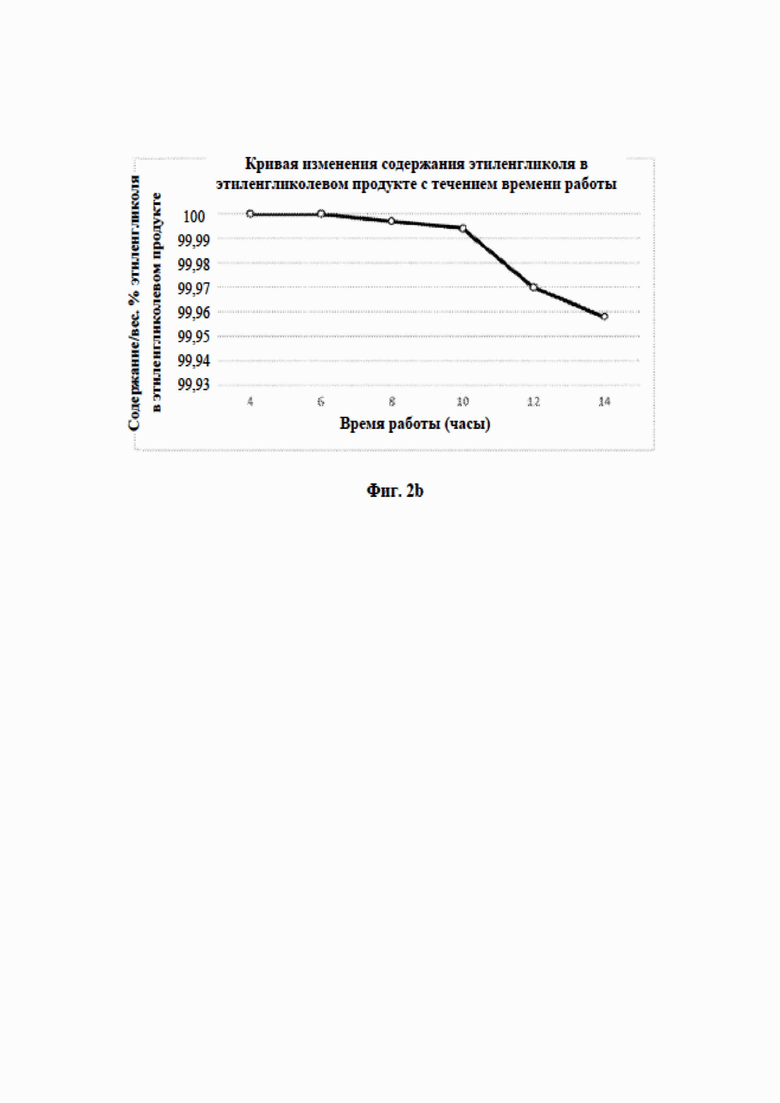

Фиг. 2 представляет собой кривую изменения ультрафиолетового пропускания этиленгликолевого продукта согласно примеру 1 (фиг. 2а) и кривую изменения содержания этиленгликоля (фиг. 2b).

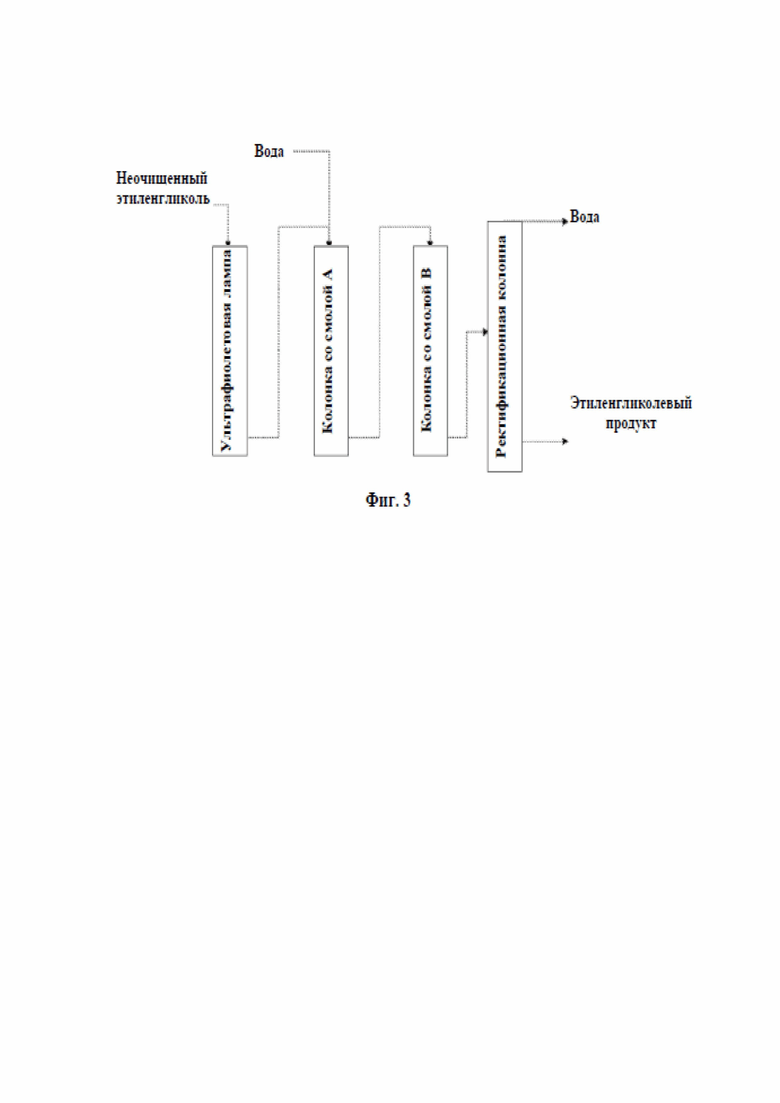

Фиг. 3 представляет собой блок-схему процесса из примера 2.

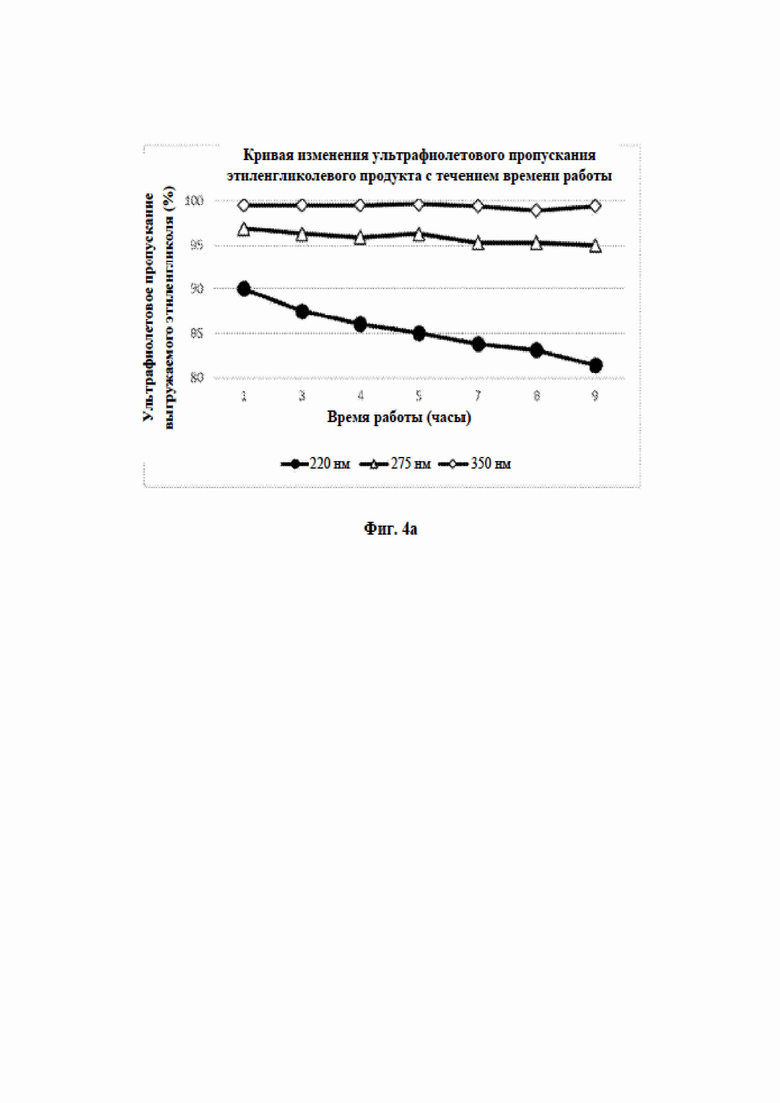

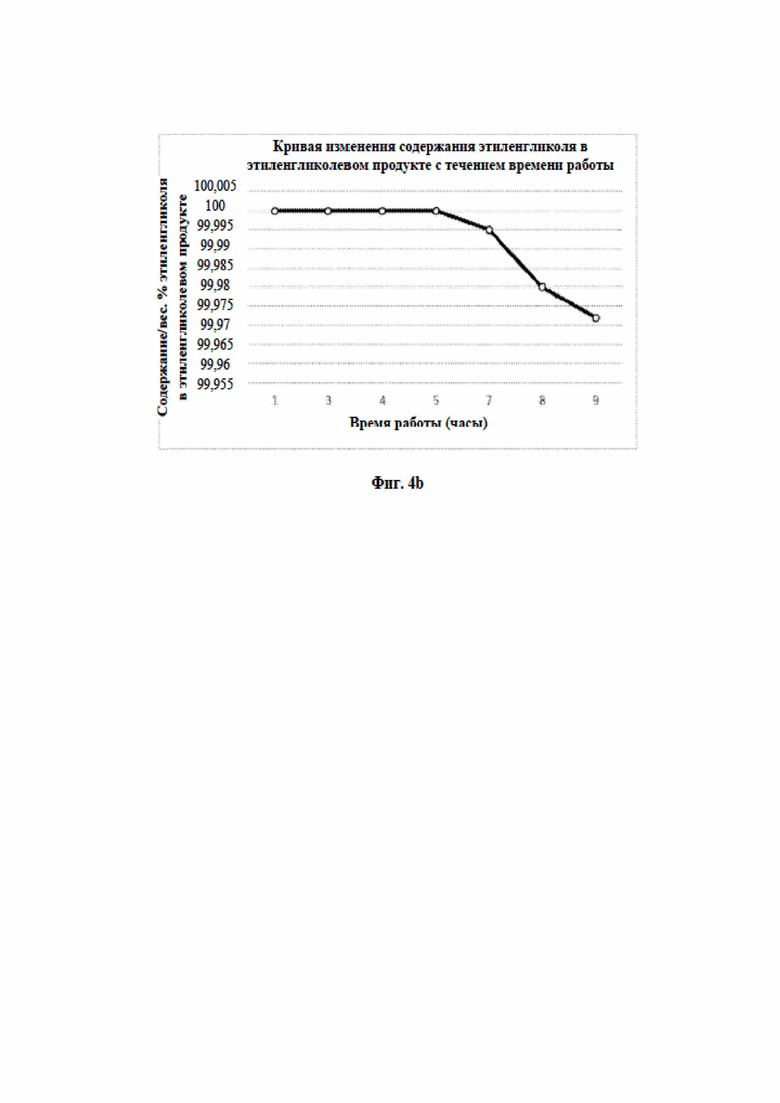

Фиг. 4 представляет собой кривую изменения ультрафиолетового пропускания этиленгликолевого продукта согласно примеру 2 (фиг. 4а) и кривую изменения содержания этиленгликоля (фиг. 4b).

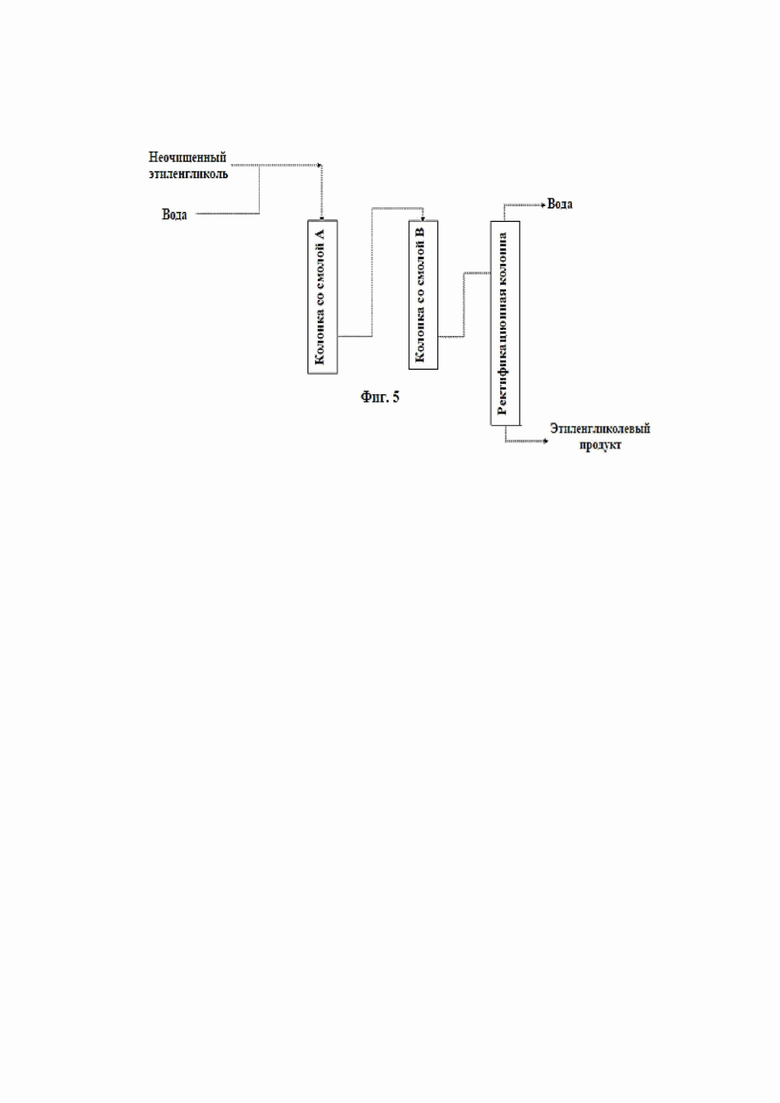

Фиг. 5 представляет собой блок-схему процесса из примера 3.

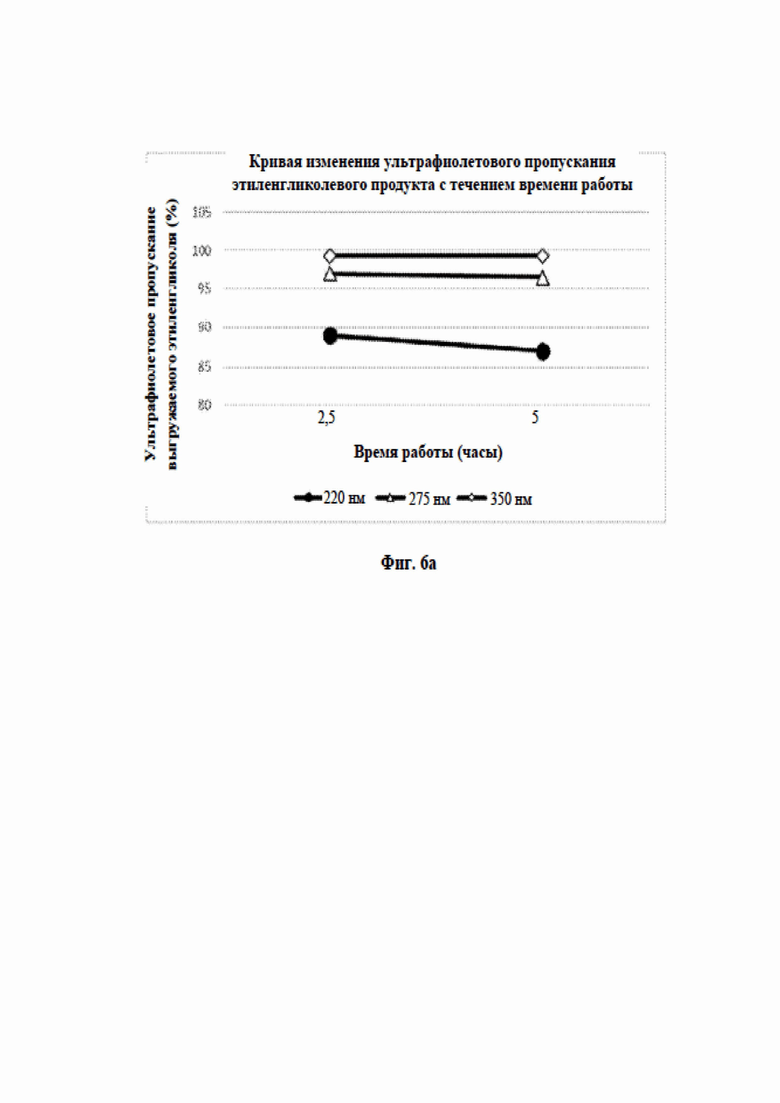

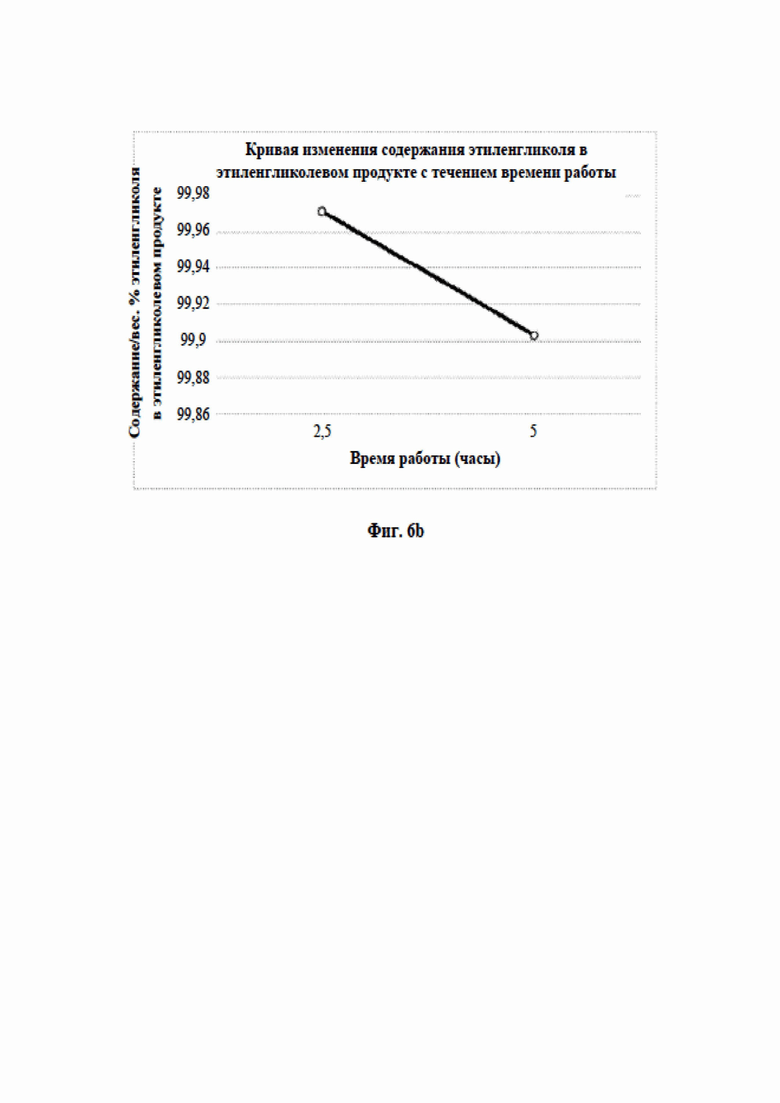

Фиг. 6 представляет собой кривую изменения ультрафиолетового пропускания этиленгликолевого продукта согласно примеру 3 (фиг. 6а) и кривую изменения содержания этиленгликоля (фиг. 6b).

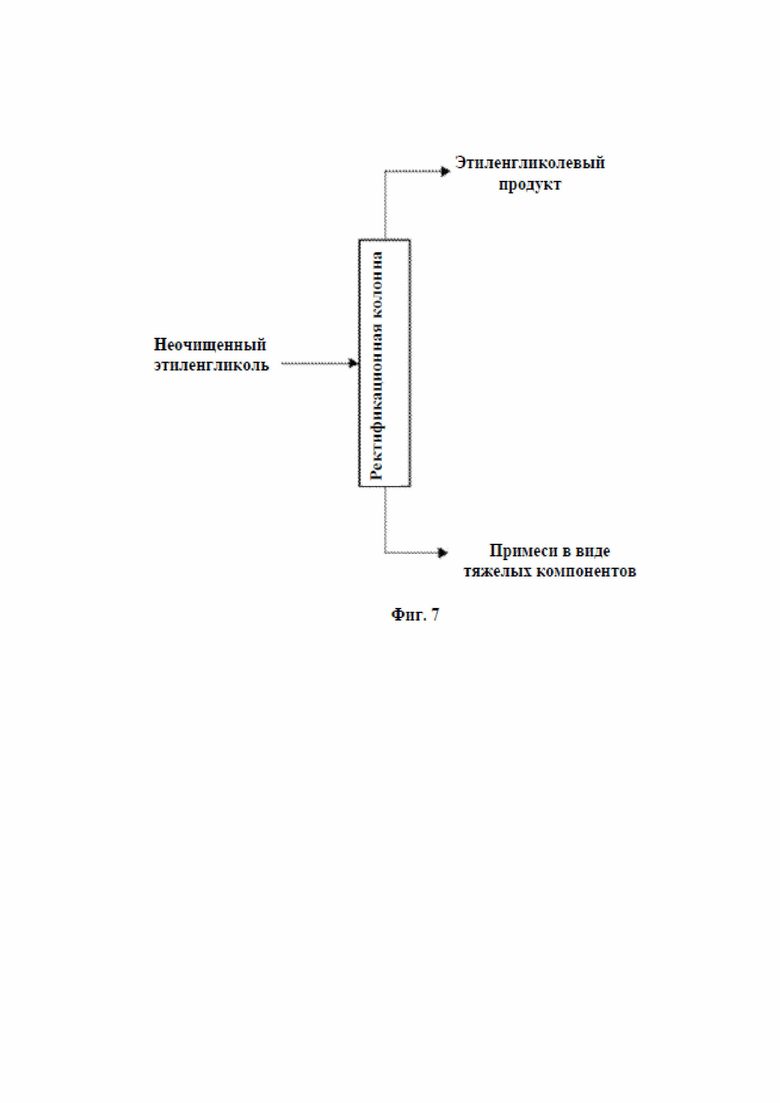

Фиг. 7 представляет собой блок-схему процесса из сравнительного примера 1.

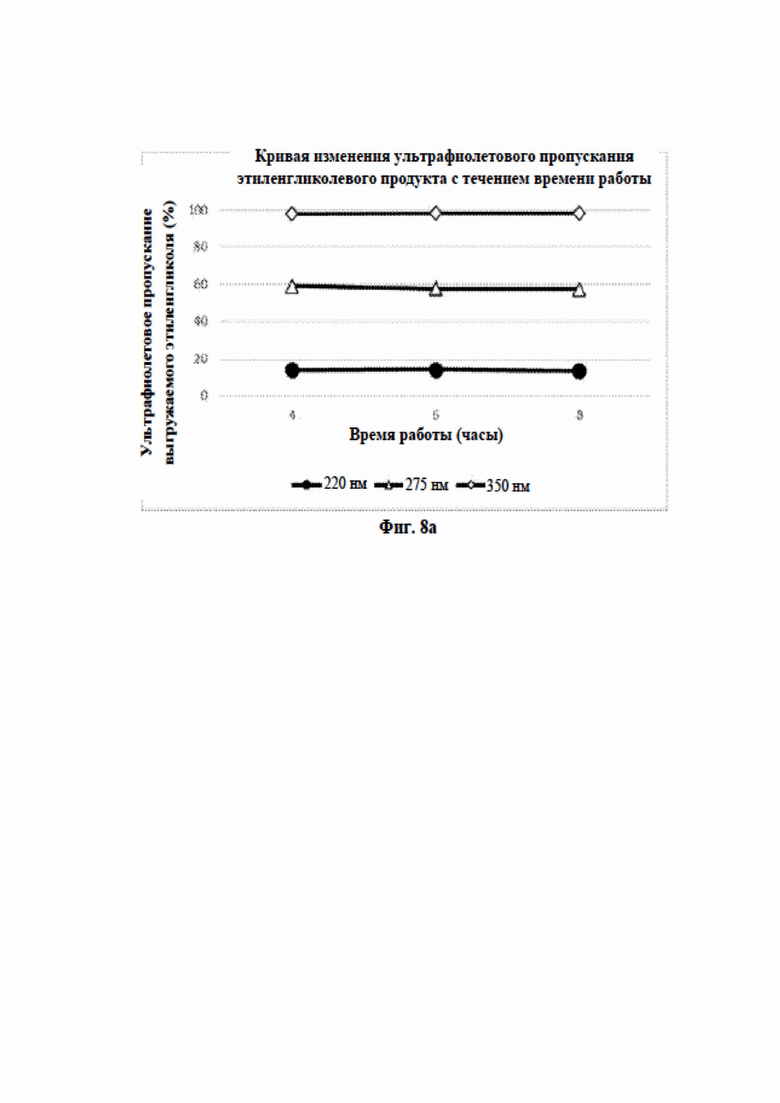

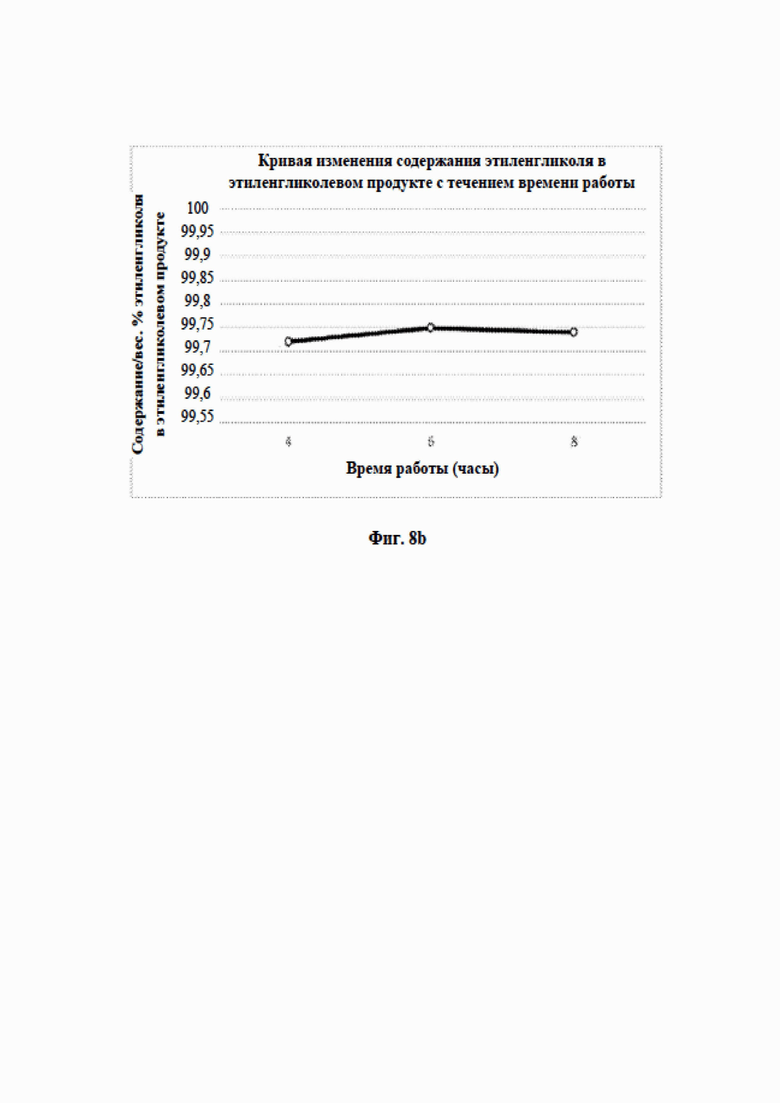

Фиг. 8 представляет собой кривую изменения ультрафиолетового пропускания этиленгликолевого продукта согласно сравнительному примеру 2 (фиг. 8а) и кривую изменения содержания этиленгликоля (фиг. 8b).

Конкретные варианты осуществления

Примеры

Настоящее изобретение дополнительно описано со ссылкой на приведенные ниже примеры, но настоящее изобретение не ограничивается следующими примерами.

Пример 1

Колонку для смолы заполняли 200 мл макропористой адсорбционной смолы XA-1G, приобретенной у Xi'an Sunresin New Materials Co., Ltd., в качестве адсорбента, при этом остовом смолы был стирол-дивинилбензол, а ее удельная площадь поверхности составляла 1200 м2/г.

В качестве сырьевого материала использовали неочищенный этиленгликолевый продукт, полученный посредством гидрирования и ректификации биомассы для предварительного удаления легких и тяжелых фракций. Сырьевой материал анализировали с использованием аналитических способов, указанных в национальном стандарте GB/T4649-2008, и содержание различных компонентов было следующим: 99,700 вес. % этиленгликоля, 0,020 вес. % 1,2-пентандиола, 0,250 вес. % 1,2-гександиола, 0,010 вес. % 1,2-бутандиола, 0,010 вес. %  , и 0,010 вес. % других компонентов. Ультрафиолетовое пропускание сырьевого материала составляло 13,5% при 220 нм, 59,0% при 275 нм и 96,8% при 350 нм.

, и 0,010 вес. % других компонентов. Ультрафиолетовое пропускание сырьевого материала составляло 13,5% при 220 нм, 59,0% при 275 нм и 96,8% при 350 нм.

Согласно технологическому потоку, показанному на фиг. 1, сырьевой материал на основе неочищенного этиленгликоля и обессоленную воду смешивали в массовом соотношении 3:1 с получением водного раствора неочищенного этиленгликоля, который затем непрерывно вводили в слой смолы при 30°С и объемной пространственной скорости 0,5 BV/ч, и материал, выгружаемый из слоя смолы, дегидратировали с помощью ректификационной колонны. На фиг. 2а и фиг. 2b показаны результаты определения ультрафиолетового пропускания и чистоты этиленгликоле во го продукта, полученного после обработки путем адсорбции и дегидратации.

Через 14 часов ультрафиолетовое пропускание при 275 нм снижалось до уровня ниже требования, указанного для продукта высшего сорта, что указывает на неэффективность адсорбента. Всего было обработано 1524,6 г водного раствора неочищенного этиленгликоля, содержащего 1140,0 г этиленгликоля; в конечном счете было получено 1139,7 г приемлемого этиленгликолевого продукта. Таким образом, выход очищенного приемлемого этиленгликоля составлял 99,97%.

Сравнительный пример 1

Неочищенный этиленгликолевый продукт, описанный в примере 1, который был получен посредством гидрирования и ректификации биомассы для предварительного удаления легких и тяжелых фракций, использовали в качестве сырьевого материала и отделяли с помощью традиционного способа ректификации, показанного на фиг. 7. Общее число теоретических тарелок ректификационной колонны составляло 90, коэффициент дефлегмации составлял 15:1, а рабочее давление составляло 10 кПа (абсолютное). Сырьевой материал вводили в ректификационную колонну с 40-й теоретической тарелки со скоростью потока 200 г/ч. Этиленгликолевый продукт отводился из верхней части ректификационной колонны со скоростью потока 195 г/ч. Содержание этиленгликоля, 1,2-бутандиола, 1,2-пентандиола, 1,2-гександиола и в этиленгликолевом продукте в весовых процентах составляло 99,920%, 0,010%, 0,020%, 0,040%, и 0,010% соответственно. Ультрафиолетовое пропускание составляло 20,8% при 220 нм, 63,2% при 275 нм и 98,5% при 350 нм. Общий выход этиленгликоля после ректификации составлял 97,7%.

в этиленгликолевом продукте в весовых процентах составляло 99,920%, 0,010%, 0,020%, 0,040%, и 0,010% соответственно. Ультрафиолетовое пропускание составляло 20,8% при 220 нм, 63,2% при 275 нм и 98,5% при 350 нм. Общий выход этиленгликоля после ректификации составлял 97,7%.

Результаты испытаний показывают, что традиционный способ ректификации может обеспечивать эффективное отделение 1,2-гександиола от этиленгликоля с достижением чистоты этиленгликоля 99,90% или выше, но выход этиленгликоля составлял всего 97,7%. Кроме того, высокий коэффициент дефлегмации приводил к высокому потреблению энергии пара и не позволял эффективно увеличить ультрафиолетовое пропускание; в отличие от этого, способ по настоящему изобретению может обеспечивать увеличение чистоты этиленгликоля до 99,90% или выше высокопроизводительным и низкозатратным способом, а ультрафиолетовое пропускание этиленгликоля при 220 нм, 275 нм и 350 нм увеличивалось до более чем 75%, 95% и 99% соответственно.

Сравнительный пример 2

Неочищенный этиленгликолевый продукт, описанный в примере 1, который был получен посредством гидрирования и ректификации биомассы для предварительного удаления легких и тяжелых фракций, использовали в качестве сырьевого материала, и колонку для смолы упаковывали таким же типом и объемом адсорбента, как описано в примере 1.

Согласно технологическому потоку, показанному на фиг. 1, сырьевой материал на основе неочищенного этиленгликоля не смешивали с водой, а непрерывно вводили в слой смолы при 30°С и объемной пространственной скорости 0,5 BV/ч. На фиг. 8а и фиг. 8b показаны результаты определения ультрафиолетового пропускания и чистоты этиленгликолевого продукта, полученного после обработки путем адсорбции.

Результаты испытаний показывают, что в сравнительном примере 2, несмотря на использование тех же сырьевого материала, адсорбента и рабочих условий, что и описанные в примере 1, по причине того, что неочищенный этиленгликоль, полученный из биологического сырья, не смешивался с водой, специфические примеси в неочищенном этиленгликоле, полученном из биологического сырья, не были эффективно адсорбированы адсорбентом, поэтому чистота и ультрафиолетовое пропускание выгружаемого этиленгликоля не увеличивались до уровней, указанных в стандарте для продукта высшего сорта.

Пример 2

Ртутную ультрафиолетовую лампу низкого давления с длиной волны 254 нм и мощностью 23 Вт помещали в контейнер для ультрафиолетовой лампы емкостью 30 мл. Колонку для смолы А заполняли 750 мл слабоосновной анионообменной смолы D303, содержащей первичные аминогруппы со стирол-дивинилбензолом в качестве остова, приобретенной у Xi'an Sunresin New Materials Co., Ltd., в качестве адсорбента. Колонку для смолы В заполняли 200 мл макропористой адсорбционной смолы L493, приобретенной у Dow Chemical, в качестве адсорбента. Остовом макропористой адсорбционной смолы был макропористый полимер стирола, а ее удельная площадь поверхности составляла 1100 м2/г.

В качестве сырьевого материала использовали неочищенный этиленгликолевый продукт, полученный посредством гидрирования и ректификации биомассы для предварительного удаления легких и тяжелых фракций. Сырьевой материал анализировали с использованием аналитических способов, указанных в национальном стандарте GB/T4649-2008, и содержание различных компонентов было следующим: 99,753 вес. % этиленгликоля, 0,036 вес. % 1,2-пентандиола, 0,146 вес. % 1,2-гександиола, 0,033 вес. % 1,2-бутандиола, 0,010 вес. %  0,002 вес. % 1,4-бутандиола, 0,010 вес. % диэтиленгликоля и 0,010 вес. % других компонентов; ультрафиолетовое пропускание сырьевого материала составляло 1,1% при 220 нм, 25,0% при 275 нм, 95,0% при 350 нм.

0,002 вес. % 1,4-бутандиола, 0,010 вес. % диэтиленгликоля и 0,010 вес. % других компонентов; ультрафиолетовое пропускание сырьевого материала составляло 1,1% при 220 нм, 25,0% при 275 нм, 95,0% при 350 нм.

Согласно технологическому потоку, показанному на фиг. 3, сырьевой материал на основе неочищенного этиленгликоля непрерывно вводили в контейнер с ультрафиолетовой лампой при 20°С и скорости потока 100 мл/ч. Материал, выгружаемый из контейнера с ультрафиолетовой лампой, смешивали с обессоленной водой в массовом соотношении 2:1 с получением водного раствора неочищенного этиленгликоля, который затем непрерывно вводили в слой смолы А при 20°С и объемной пространственной скорости 0,2 BV/ч. Материал, выгружаемый из слоя смолы А, непрерывно вводили в слой смолы В с объемной пространственной скоростью 0,75 BV/ч при прочих остающихся неизменными условиях; материал, выгружаемый из слоя смолы В, дегидратировали с помощью ректификационной колонны. На фиг. 4а и фиг. 4b показаны результаты определения ультрафиолетового пропускания и чистоты этиленгликолевого продукта, полученного после обработки ультрафиолетовой лампой и обработки путем адсорбции и дегидратации.

Через 9,3 часа ультрафиолетовое пропускание при 275 нм снижалось до уровня ниже требования, указанного для продукта высшего сорта, что указывает на неэффективность адсорбента. Всего было обработано 1038,8 г неочищенного этиленгликоля, содержащего 1036,2 г этиленгликоля; в конечном счете было получено 1036,0 г приемлемого этиленгликоле во го продукта. Таким образом, выход очищенного этиленгликоля составлял 99,98%.

Пример 3

Колонку для смолы А заполняли 40 мл слабоосновной анионообменной смолы D303, содержащей первичные аминные группы со стирол-дивинилбензолом в качестве остова, приобретенной у Xi'an Sunresin New Materials Co., Ltd., в качестве адсорбента; колонку для смолы В заполняли 200 мл макропористой адсорбционной смолы XA-1G, приобретенной у Xi'an Sunresin New Materials Co., Ltd., в качестве адсорбента. Остовом макропористой адсорбционной смолы был стирол-дивинилбензол, а ее удельная площадь поверхности составляла 1200 м2/г.

В качестве сырьевого материала использовали неочищенный этиленгликолевый продукт, полученный посредством гидрирования и ректификации биомассы для предварительного удаления легких и тяжелых фракций. Сырьевой материал анализировали с использованием аналитических способов, указанных в национальном стандарте GB/T4649-2008, и содержание различных компонентов было следующим: 98,81 вес. % этиленгликоля, 0,10 вес. % 1,2-пентандиола, 1,05 вес. % 1,2-гександиола, 0,02 вес. % 1,2-бутандиола, 0,01 вес.  и 0,01 вес. % других компонентов; ультрафиолетовое пропускание сырьевого материала составляло 6,6% при 220 нм, 63,0% при 275 нм, 95,0% при 350 нм.

и 0,01 вес. % других компонентов; ультрафиолетовое пропускание сырьевого материала составляло 6,6% при 220 нм, 63,0% при 275 нм, 95,0% при 350 нм.

Как показано на фиг. 5, сырьевой материал на основе неочищенного этиленгликоля смешивали с обессоленной водой в массовом соотношении 3:1 с получением водного раствора неочищенного этиленгликоля, который затем непрерывно вводили в слой смолы А при 30°С и объемной пространственной скорости 1,0 BV/ч. Материал, выгружаемый из слоя смолы А, непрерывно вводили в слой смолы В с объемной пространственной скоростью 0,2 BV/ч при прочих остающихся неизменными условиях; материал, выгружаемый из слоя смолы В, дегидратировали с помощью ректификационной колонны. На фиг. 6а и фиг. 6b показаны результаты определения ультрафиолетового пропускания и чистоты этиленгликолевого продукта, полученного после адсорбции.

Через 5 часов чистота снижалась до уровня ниже требования, указанного для продукта высшего сорта, что указывает на неэффективность адсорбента. Всего было обработано 217,8 г водного раствора неочищенного этиленгликоля, содержащего 161,41 г этиленгликоля; в конечном счете было получено 161,38 г приемлемого этиленгликолевого продукта. Таким образом, выход очищенного этиленгликоля составлял 99,98%.

Из вариантов осуществления можно видеть, что настоящее изобретение можно применять для эффективного отделения этиленгликоля от следовых количеств примесей, влияющих на ультрафиолетовое пропускание, таких как кислоты, эфиры, альдегиды, кетоны, соединения, содержащие двойные связи, и/или спирты, и гидроксилсодержащих примесей, влияющих на чистоту этиленгликоля и имеющих точки кипения, близкие к точке кипения этиленгликоля, с целью увеличения ультрафиолетового пропускания и чистоты этиленгликоля экономически эффективно и с высоким выходом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки этиленгликоля не нефтяного происхождения | 2019 |

|

RU2818912C2 |

| Способ очистки пропиленгликоля, полученного из биологического сырья | 2019 |

|

RU2816490C2 |

| Способ очистки гликолей от примесей | 2021 |

|

RU2786385C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛЕНГЛИКОЛЯ И 1,2-БУТАНДИОЛА | 2013 |

|

RU2594159C2 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2756215C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2489418C2 |

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ | 2016 |

|

RU2622395C1 |

| ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2751008C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2721903C2 |

Настоящее изобретение относится к способу очистки этиленгликоля, полученного из биологического сырья. Данный способ включает разбавление водой неочищенного этиленгликоля, полученного из биологического сырья, до концентрации этиленгликоля 1-95 вес.%, непрерывное пропускание разбавленного водного раствора этиленгликоля через адсорбционный слой, который заполнен одной или более макропористыми адсорбционными смолами и необязательной ионообменной смолой, с получением очищенного водного раствора этиленгликоля, а затем дегидратацию с получением этиленгликоля. Пропускание через адсорбционный слой осуществляют при температуре 0-100°С и объемной пространственной скорости 0,1-20 BV/ч. Технический результат - эффективное отделение специфических примесей в этиленгликоле, полученном из биологического сырья, с получением этиленгликоля с высоким выходом. 9 з.п. ф-лы, 12 ил., 5 пр.

1. Способ очистки неочищенного этиленгликоля, полученного из биологического сырья, включающий: применение неочищенного этиленгликоля, полученного из биологического сырья, в качестве сырьевого материала, разбавление его водой до концентрации этиленгликоля 1-95 вес. %, предпочтительно 20-90 вес. %, более предпочтительно 40-85 вес. %, и в условиях температуры 0-100°С, предпочтительно 10-80°С, особенно предпочтительно 10-50°С, и объемной пространственной скорости 0,1-20 BV/ч, предпочтительно 0,01-10 BV/ч, непрерывное пропускание разбавленного водного раствора этиленгликоля через адсорбционный слой, который заполнен одной или более, предпочтительно одной или двумя, макропористыми адсорбционными смолами и необязательной ионообменной смолой для адсорбционной обработки с получением очищенного водного раствора этиленгликоля, а затем его дегидратацию с получением этиленгликоля.

2. Способ по п. 1, где неочищенный этиленгликоль, полученный из биологического сырья, подвергают процессу предварительной обработки ультрафиолетовой лампой, например неочищенный этиленгликоль, полученный из биологического сырья, облучают ультрафиолетовым светом с длиной волны не менее 100 нм, предпочтительно не менее 180 нм, более предпочтительно 180-350 нм.

3. Способ по п. 2, где процесс предварительной обработки ультрафиолетовой лампой осуществляют следующим образом: неочищенный этиленгликоль, полученный из биологического сырья, в качестве сырьевого материала помещают в контейнер, содержащий ультрафиолетовую лампу с длиной волны не менее 100 нм, предпочтительно не менее 180 нм, более предпочтительно 180-350 нм, при температуре 0-170°С, предпочтительно 10-120°С, более предпочтительно 10-50°С, и выдерживают в нем в течение более чем 0-2 ч, предпочтительно 0,1-1 ч.

4. Способ по любому из пп. 1-3, где макропористая адсорбционная смола представляет собой макропористую адсорбционную смолу, содержащую стирол и/или дивинилбензол в качестве остова, более предпочтительно макропористую адсорбционную смолу, содержащую стирол и/или дивинилбензол в качестве остова с удельной площадью поверхности более 800 м2/г.

5. Способ по любому из пп. 1-4, где ионообменная смола представляет собой слабоосновную анионообменную смолу, предпочтительно слабоосновную анионообменную смолу, содержащую на своей поверхности первичные аминогруппы, вторичные аминогруппы и/или третичные аминогруппы.

6. Способ по любому из пп. 1-5, где неочищенный этиленгликоль, полученный из биологического сырья, представляет собой этиленгликоль, полученный из биомассы, и содержит бутандиол, пентандиол и гександиол в дополнение к этиленгликолю и необязательно неочищенный этиленгликоль, полученный из биологического сырья, также содержит соединение с молекулярной формулой  , где бутандиол предпочтительно представляет собой 1,2-бутандиол, 2,3-бутандиол, 1,4-бутандиол, пентандиол предпочтительно представляет собой 1,2-пентандиол, а гександиол предпочтительно представляет собой 1,2-гександиол.

, где бутандиол предпочтительно представляет собой 1,2-бутандиол, 2,3-бутандиол, 1,4-бутандиол, пентандиол предпочтительно представляет собой 1,2-пентандиол, а гександиол предпочтительно представляет собой 1,2-гександиол.

7. Способ по любому из пп. 1-6, где неочищенный этиленгликоль, полученный из биологического сырья, содержит:

88-100 вес. %, предпочтительно 95-100 вес. %, более предпочтительно 98-100 вес. %, этиленгликоля (не включая конечную точку 100 вес. %),

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. %, бутандиола (предпочтительно 1,2-бутандиола, 2,3-бутандиола и/или 1,4-бутандиола, не включая конечную точку 0),

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. %, пентандиола (предпочтительно 1,2-пентандиола, не включая конечную точку 0),

0-5 вес. %, предпочтительно 0-2 вес. %, более предпочтительно 0-1,5 вес. %, гександиола (предпочтительно 1,2-гександиола, не включая конечную точку 0) и необязательно 0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,5 вес. %, особенно предпочтительно 0-0,1 вес. %,  .

.

8. Способ по любому из пп. 1-7, где неочищенный этиленгликоль, полученный из биологического сырья, необязательно дополнительно содержит:

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,1 вес. %, 1,2-пропиленгликоля и

0-5 вес. %, предпочтительно 0-1 вес. %, более предпочтительно 0-0,1 вес. %, диэтиленгликоля.

9. Способ по любому из пп. 1-8, где дегидратация достигается посредством ректификации.

10. Способ по любому из пп. 1-9, где ультрафиолетовое пропускание сырьевого материала на основе неочищенного этиленгликоля, полученного из биологического сырья, при 220 нм, 275 нм и 350 нм не соответствует по меньшей мере одному требованию, установленному для этиленгликолевого продукта высшего сорта для производства полиэфирных волокон.

| CN 101928201 A, 29.12.2010 | |||

| US 4289593 A1, 15.09.1981 | |||

| US 6242655 B1, 05.06.2001 | |||

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ | 2016 |

|

RU2622395C1 |

| Способ очистки растворов гликолей | 1989 |

|

SU1685910A1 |

Авторы

Даты

2024-11-25—Публикация

2021-07-30—Подача