Область техники

Настоящее изобретение относится к способу получения твердой смеси, содержащей аминокислоту, и к установке для получения твердой смеси, содержащей аминокислоту.

Уровень техники

L-аминокислоты являются основными структурными единицами белков и применяются в качестве важных составляющих фармацевтического сырья, пищевых добавок, кормов для животных, питательных веществ, инсектицидов и бактерицидов. Целевую L-аминокислоту в основном получают ферментацией под действием микроорганизма, полученного искусственной мутацией или генетической рекомбинацией, или под действием мутантного штамма микроорганизма, полученного искусственно.

Однако в результате ферментации образуется не только целевая L-аминокислота, но и побочные продукты и отходы; поэтому для получения конкретной L-аминокислоты с высокой чистотой, после проведения ферментации L-аминокислоту необходимо выделить и очистить. В то же время, поскольку другие вещества, содержащиеся в продукте ферментации, также содержат ценные для питания компоненты, повышается спрос на изделия, содержащие весь продукт ферментации, и, в частности, имеется спрос на изделия в виде гранул, которые удобно хранить, транспортировать и потреблять.

Для гранулирования продукта ферментации из продукта ферментации испаряют воду, получая гранулы, и для высушивания продукта ферментации требуется большое количество энергии. Высокое энергопотребление приводит к снижению эффективности способа гранулирования. При гранулировании продукта ферментации в грануляторе с псевдоожиженным слоем или грануляторе смесительного типа согласно предшествующему уровню техники (опубликованная патентная заявка US 2015/0283527 и подобные публикации) существует предел увеличения содержания твердого вещества путем концентрирования продукта ферментации, и это приводит к снижению эффективности способа.

На основании вышеизложенных сведений предшествующего уровня техники, авторы настоящего изобретения разработали более простой и экономичный способ получения гранул, который позволяет повышать эффективность получения твердой смеси, содержащей аминокислоту, посредством использования в способе гранулирования устройства для тонкопленочной сушки, на применении которой основано настоящее изобретение.

Сущность изобретения

Задача настоящего изобретения состоит в предоставлении способа и установки, позволяющих с высокой эффективностью получать твердую смесь, содержащую аминокислоту, в виде гранулированной композиции посредством концентрирования раствора смеси, содержащей аминокислоту, таким образом, чтобы концентрация твердого вещества в растворе смеси, содержащей аминокислоту, была в пределах концентрации, подходящей для гранулирования, и посредством использования концентрированного раствора смеси, содержащей аминокислоту.

Ниже подробно описано техническое решение. Кроме того, каждое рассмотренное в настоящем документе описание и воплощение изобретения также применимо к другим описаниям и воплощениям. То есть все сочетания различных элементов, описанные в настоящем документе, включены в объем настоящего изобретения. Кроме того, объем настоящего изобретения не ограничен конкретным приведенным ниже описанием.

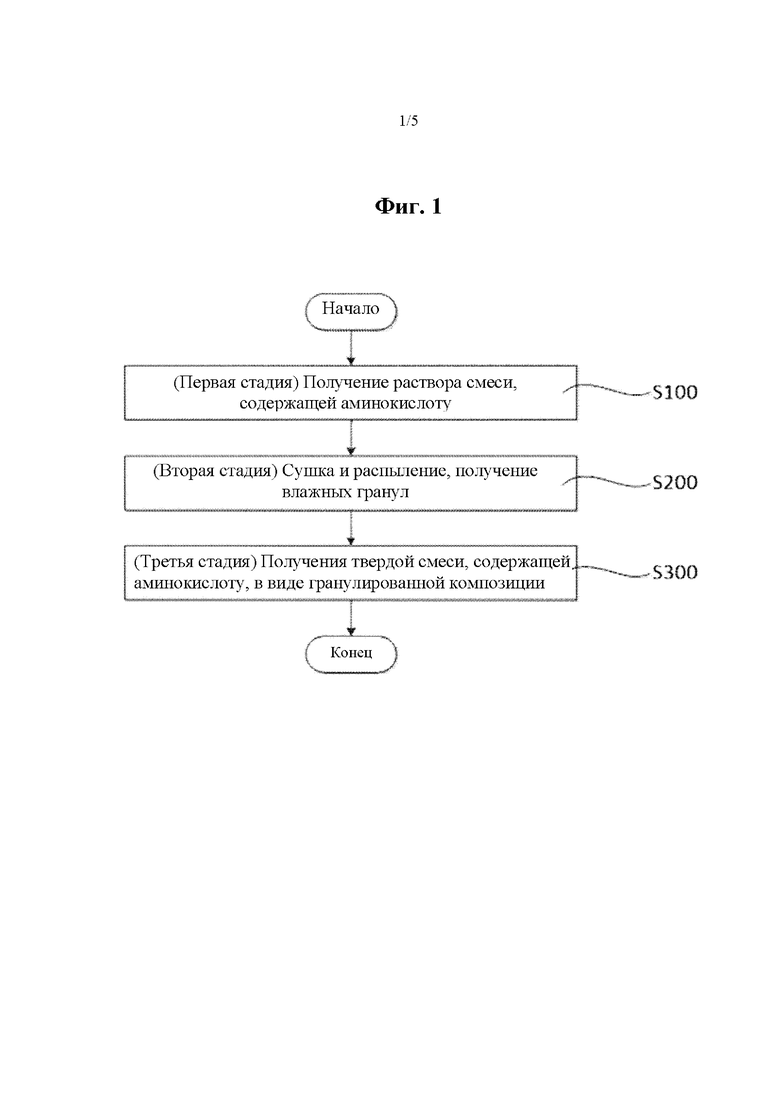

На фиг.1 представлена блок-схема способа получения твердой смеси, содержащей аминокислоту, согласно одному из аспектов настоящего изобретения.

Один из аспектов настоящего изобретения относится к способу получения твердой смеси, содержащей аминокислоту, где способ включает: первую стадию (S100) получения раствора смеси, содержащей аминокислоту; вторую стадию (S200) перемешивания раствора смеси, содержащей аминокислоту, с образованием тонкой пленки и сушку и распыление образованной тонкой пленки с получением влажных гранул, и третью стадию (S300) сушки влажных гранул с получением твердой смеси, содержащей аминокислоту, в виде гранулированной композиции, где вторая стадия сушки раствора смеси, содержащей аминокислоту, выполняют таким образом, что концентрация твердого вещества во влажных гранулах находится в диапазоне концентраций, подходящих для гранулирования, проводимого на второй стадии (S200).

Применение описанного выше способа получения твердой смеси, содержащей аминокислоту, позволяет высушивать раствор смеси, содержащей аминокислоту, до такой степени, что концентрация твердого вещества в растворе смеси, содержащей аминокислоту, находится в диапазоне концентраций, подходящих для гранулирования, и затем позволяет получать гранулированную композицию.

Ниже описаны соответствующие стадии способа получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению.

Сначала выполняют первую стадию (S100) получения раствора смеси, содержащей аминокислоту.

На первой стадии (S100) аминокислота может представлять собой L-аминокислоту и может быть получена способ экстракции, способом синтеза, способом сбраживания, способом с использованием ферментов и подобными способами. В некоторых случаях аминокислота может быть получена из продукта ферментации, полученного ферментацией под действием микроорганизма. Согласно настоящему изобретению, термин «продукт ферментации» может относиться к продукту, получаемому в результате ферментативного или метаболического синтеза или в результате разложения органических веществ под действием микроорганизмов. Например, продукт ферментации может включать саму культуру, содержащую микроорганизмы, которую получают культивированием микроорганизмов в культуральной среде, или концентрат, высушенный продукт или лиофилизированный продукт, полученный из культуры удалением из нее микроорганизмов. В этом случае раствор смеси, содержащей аминокислоту, может представлять собой раствор, который содержит L-аминокислоту и весь продукт ферментации, или раствор, который получают удалением загрязняющих веществ из продукта ферментации.

Продукт ферментации, получаемый в качестве источника аминокислоты на первой стадии (S100), может представлять собой продукт, получаемый в результате культивирования микроорганизма, вырабатывающего L-аминокислоту. Согласно настоящему изобретению, термин «микроорганизм, который вырабатывает L-аминокислоту», включает как микроорганизмы дикого типа, так и микроорганизмы с природной или искусственной генетической модификацией, и может представлять собой микроорганизм, в котором произведено ослабление или усиление определенного механизма за счет, например, введения экзогенного гена или усиления или инактивации активности эндогенного гена, содержащего генетическую модификацию, отвечающую за выработку целевого белка или продукта.

Вышеописанный микроорганизм, применяемый на первой стадии (S100), может представлять собой по меньшей мере один микроорганизм, выбранный из микроорганизмов рода Brevibacterium, Corynebacterium, Escherichia, Serratia, Erwinia, Enterobacterial, Streptomyces или Pseudomonas или их искусственно созданных мутантов. Таким образом, первая стадия (S100) может дополнительно включать стадию получения раствора смеси, содержащей аминокислоту, под действием по меньшей мере одного из описанных выше микроорганизмов.

Указанные выше наряду с другими микроорганизмами согласно настоящему изобретению, которые можно использовать на первой стадии (S100), «микроорганизмы рода Corynebacterium» могут включать все микроорганизмы рода Corynebacterium. В частности, микроорганизм может представлять собой, без ограничений, Corynebacterium glutamicum, Corynebacterium crudilactis, Corynebacterium deserti, Corynebacterium efficiens, Corynebacterium callunae, Corynebacterium stationis, Corynebacterium singulare, Corynebacterium halotoleram, Corynebacterium striatum, Corynebacterium ammoniagenes, Corynebacterium pollutisoli, Corynebacterium imitans, Corynebacterium testudinoris или Corynebacterium flavescens, и, более конкретно, микроорганизм может представлять собой Corynebacterium glutamicum.

Микроорганизмы рода Corynebacterium, в частности Corynebacterium glutamicum, представляют собой грамположительные микроорганизмы, которые широко используют для получения L-аминокислот и других полезных веществ. В целях получения L-аминокислот и других полезных веществ проводятся различные исследования для создания микроорганизмов, обеспечивающих высокоэффективное производство и ферментацию. Например, в основном применяют подходы, обеспечивающие получение целевых веществ, такие как повышение экспрессии генов, кодирующих ферменты, участвующие в биосинтезе L-триптофана, L-валина, L-треонина, L-изолейцина, L-лейцина и подобных аминокислот, или удаление генов, не требующихся для биосинтеза.

На первой стадии (S100) дополнительно можно выполнять стадию получения продукта ферментации, содержащего L-аминокислоту, под действием вышеописанных микроорганизмов, и последующее отделение и очистку продукта ферментации для извлечения раствора смеси, содержащей аминокислоту. Извлечение раствора смеси, содержащей аминокислоту, можно проводить для сбора раствора смеси, содержащей целевую L-аминокислоту, известным в данной области техники подходящим способом, согласующимся со способом культивирования микроорганизма согласно настоящему изобретению, который можно проводить, например, в периодическом, непрерывном или подпитываемом режиме культивирования. Для этой цели можно использовать центрифугирование, фильтрование, обработку агентом для осаждения кристаллизованного белка (высаливание), экстракцию, ультразвуковое разрушение, ультрафильтрацию, диализ, различные виды хроматографии, такие как хроматография на молекулярных ситах (гель-фильтрация), адсорбционная хроматография, ионообменная хроматография и аффинная хроматография, ВЭЖХ, и сочетание перечисленных способов, и целевой раствор смеси, содержащей аминокислоту, можно отделять от среды или микроорганизма подходящими способами, известными в данной области техники.

Извлечение раствора смеси, содержащей аминокислоту, из продукта ферментации на первой стадии (S100) не обязательно означает, что отделяют и извлекают только L-аминокислоту, содержащуюся в культуральной жидкости. При необходимости извлечение может означать отделение всего продукта ферментации или отделение раствора смеси, содержащей аминокислоту, который получают удалением из продукта ферментации лишь некоторых загрязняющих веществ и который, таким образом, содержит L-аминокислоту, микроорганизм, применяемый в культивировании, или подобные составляющие.

Раствор смеси, содержащей аминокислоту, получаемый на первой стадии (S100), может дополнительно содержать любое подходящее вспомогательное вещество, обычно добавляемое в композиции для получения аминокислот, и такие вспомогательные вещества могут, например, представлять собой, не ограничиваясь перечисленным, консерванты, смачивающие агенты, диспергирующие агенты, суспендирующие агенты, буферы, стабилизаторы или изотонические агенты.

После выполнения первой стадии (S100) и до выполнения второй стадии (S200), можно дополнительно осуществлять концентрирование раствора смеси, содержащей аминокислоту. Выбор концентрирующего устройства, применяемого для концентрирования, не имеет особых ограничений. Например, для концентрирования можно использовать трубный концентратор с принудительной циркуляцией, лопастную сушилку, устройство для сушки в суспензии и подобные устройства, однако, выбор концентрирующего устройства не ограничен указанными.

Затем на второй стадии (S200) в устройстве для тонкопленочной сушки перемешиванием раствора смеси, содержащей аминокислоту, формируют тонкую пленку, и сформированную тонкую пленку сушат и измельчают, получая влажные гранулы. Устройство для тонкопленочной сушки представляет собой устройство, способное одновременно перемешивать и сушить текучую среду, и оно может функционировать следующим образом: при перемешивании текучей среды, вводимой в камеру, на стенке камеры образуется тонкая пленка, состоящая из текучей среды, и осуществляют сушку сформированной тонкой пленки. Затем высушенную тонкую пленку можно измельчать с образованием гранул и выгружать из устройства для тонкопленочной сушки. Устройство для тонкопленочной сушки может представлять собой, не ограничиваясь перечисленным, устройство горизонтального типа, в котором камера установлена параллельно поверхности земли (пола), или вертикального типа, в котором камера установлена перпендикулярно поверхности земли.

На второй стадии (S200) можно испарять и удалять по меньшей мере часть воды, содержащейся в растворе смеси, включающей аминокислоту. Соответственно, по мере высушивания раствора смеси, содержащей аминокислоту, концентрация твердого вещества в растворе смеси, содержащей аминокислоту, может повышаться, что может приводить к получению влажных гранул.

Во влажных гранулах, получаемых на второй стадии (S200), «гранула» представляет собой макроскопическую частицу, которая является устойчивым конгломератом большего размера, образованным скоплением более мелких частиц, таких как порошок, и составляющие конгломерат мелкие частицы, находящиеся в составе конгломерата, все еще могут быть различимы. Порошок или подобный материал агрегируется, образуя частицы, размер которых в 30-150 раз превышает размер частиц порошка, и эти частицы можно повторно высушивать и подвергать гранулированию. Зерна, образованные при гранулировании (т.е. гранулы), имеют пористую структуру и, таким образом, обладают смачиваемостью, и в то же время имеют повышенную скорость диспергирования и осаждения в воде. Согласно настоящему изобретению, гранулирование может представлять собой гранулирование продукта ферментации, который переходит в гранулированную форму в процессе сушки; однако, изобретение не ограничено этим примером. Термином «влажные гранулы» могут быть обозначены гранулы, имеющие описанную выше гранулированную форму, но при этом содержащие воду.

На второй стадии (S200) выполняют удаление влаги, в результате чего концентрация твердого вещества в растворе смеси, содержащей аминокислоту, оказывается в диапазоне концентраций, подходящих для гранулирования. Согласно изобретению, диапазоном концентраций, подходящих для гранулирования, называется диапазон концентрации твердого вещества, который позволяет получать на третьей стадии (S300) твердую смесь, содержащую аминокислоту, в виде гранулированной композиции.

В зависимости от типа аминокислоты, диапазон концентраций, подходящих для гранулирования, указанный при описании второй стадии (S200), может быть различным. В частности, аминокислота может включать по меньшей мере одну аминокислоту, выбранную из группы, состоящей из L-треонина, L-триптофана, L-валина, L-изолейцина и L-лейцина, и диапазон концентраций, подходящих для гранулирования, может быть различным в зависимости от типа и состава аминокислот, содержащихся в растворе смеси, содержащей аминокислоту. В частности, в том случае, когда аминокислота представляет собой L-триптофан, диапазон концентраций, подходящих для гранулирования, может составлять от приблизительно 80% до приблизительно 92% масс. В том случае, когда аминокислота представляет собой L-валин, диапазон концентраций, подходящих для гранулирования, может составлять от приблизительно 80% до приблизительно 94% масс. В том случае, когда аминокислота представляет собой L-треонин, диапазон концентраций, подходящих для гранулирования, может составлять от приблизительно 85% до приблизительно 96% масс. В том случае, когда аминокислота представляет собой L-изолейцин, диапазон концентраций, подходящих для гранулирования, может составлять от приблизительно 82% до приблизительно 94% масс. В том случае, когда аминокислота представляет собой L-лейцин, диапазон концентраций, подходящих для гранулирования, может составлять от приблизительно 82% до приблизительно 93% масс. В том случае, когда в растворе аминокислот содержится смесь нескольких аминокислот, диапазон концентраций, подходящих для гранулирования, можно регулировать в соответствии с типами аминокислот в смеси и содержанием соответствующих аминокислот.

Таким образом, при выполнении второй стадии (S200) диапазон концентраций, подходящих для гранулирования, можно регулировать на основании информации о типе и составе аминокислот, содержащихся в растворе смеси, содержащей аминокислоту, подаваемой с первой стадии (S100). На второй стадии (S200) можно выполнять сушку в зависимости от определенного диапазона концентраций, подходящих для гранулирования.

Количество водяного пара, используемое на третьей стадии (S300), может быть снижено посредством подачи влажных гранул, вода из которых удалена на второй стадии (S200). Гранулирование продукта ферментации можно выполнять после испарения из продукта ферментации всей воды. Согласно предшествующему уровню техники, часть воды, содержащейся в продукте ферментации, удаляют концентрированием до проведения гранулирования. В частности, при осуществлении применяемых в настоящее время способов получения гранул требуется, чтобы в случае аминокислот, имеющих высокую растворимость, содержание твердых веществ в суспензии составляло приблизительно от 40% до 55%, и в случае аминокислот, имеющих низкую растворимость, содержание твердых веществ составляло приблизительно от 18% до 22%. Согласно настоящему изобретению, проведение сушки раствора смеси, содержащей аминокислоту, до достижения диапазона концентраций, подходящих для гранулирования, проводимого на второй стадии (S200), позволяет снизить количество водяного пара, используемого на последующей третьей стадии (S300), и значительно повысить производительность и эффективность всего процесса производства.

Линейная скорость перемешивания раствора смеси, содержащей аминокислоту, на второй стадии (S200) может составлять от приблизительно 4 м/с до приблизительно 17 м/с, от приблизительно 4 м/с до приблизительно 16 м/с, от приблизительно 4 м/с до приблизительно 15 м/с, от приблизительно 4 м/с до приблизительно 14 м/с, от приблизительно 5 м/с до приблизительно 17 м/с, от приблизительно 5 м/с до приблизительно 16 м/с, от приблизительно 5 м/с до приблизительно 15 м/с или от приблизительно 5 м/с до приблизительно 14 м/с. В том случае, когда линейная скорость перемешивания раствора смеси, содержащей аминокислоту, составляет менее указанного выше диапазона, скорость образования тонкой пленки из раствора смеси, содержащей аминокислоту, в устройстве для тонкопленочной сушки, в которой выполняют вторую стадию (S200), повышается, и, таким образом, сушку при перемешивании можно проводить без нагрузки на перемешивающий элемент во время сушки. Высушивание раствора смеси, содержащей аминокислоту, до подходящего уровня без пересушивания позволяет получать частицы с размерами, которые позволяют частицам не оседать в пылеуловителе с рукавными фильтрами, что, таким образом, повышает выход гранул.

Вторую стадию (S200) можно выполнять под давлением, составляющим от приблизительно 0,05 атм до приблизительно 0,6 атм (приблизительно от 5⋅103 Па до 6,1⋅104 Па), от приблизительно 0,05 атм до приблизительно 0,5 атм (приблизительно от 5⋅103 Па до 5⋅104 Па) или от приблизительно 0,05 атм до приблизительно 0,4 атм (приблизительно от 5⋅103 Па до 4⋅104 Па). Поскольку вторую стадию (S200) выполняют при относительно низком давлении, указанном выше, давление паров воды, содержащейся в растворе смеси, включающей аминокислоту, понижается, и воду можно испарять при температуре ниже 100°С. Таким образом, для удаления воды на второй стадии (S200) не требуется нагревание раствора смеси, содержащей аминокислоту, до высокой температуры, и, следовательно, во время нагревания для удаления влаги не возникает проблема денатурации веществ, содержащихся в растворе смеси, включающей аминокислоту, таких как L-аминокислоты и микроорганизмы. При этом, в том случае, когда давление при выполнении второй стадии (S200) составляет менее величин указанного выше диапазона, имеется вероятность выноса пыли в пылеуловитель с рукавными фильтрами, установленный в устройстве для тонкопленочной сушки, что может снижать выход. В том случае, когда давление при выполнении второй стадии (S200), превышает величины указанного выше диапазона, для удаления влаги требуется высокая температура, и из-за высокой температуры может происходить изменение окраски гранул на коричневую. Поскольку для сушки требуется относительно небольшое количество тепла, расходуется небольшое количество энергии. Таким образом, поддержание при выполнении второй стадии (S200) давления в указанном диапазоне позволяет с высоким выходом получать гранулы без денатурации L-аминокислот или микроорганизмов.

Расстояние между внутренней стенкой и перемешивающим элементом может составлять от приблизительно 5 м до приблизительно 15 мм. Если расстояние находится в пределах указанного выше диапазона, то формирование гранул может происходить эффективно.

Что касается размера частиц, то влажные гранулированные частицы, полученные на второй стадии (S200), имеющие размер 2000 мкм или более, могут составлять 5,0% или менее, в частности, 3,0% или менее, более предпочтительно 1,0% или менее, и частицы, имеющие размер 75 мкм или менее, могут составлять 20,0% или менее, в частности, 15,0% или менее, более предпочтительно 5,0% или менее; однако, размер частиц не ограничен указанными значениями.

Затем для получения твердой смеси, содержащей аминокислоту, в виде гранулированной композиции можно выполнять третью стадию (S300) сушки влажных гранул, полученных на второй стадии (S200). На третьей стадии (S300) можно использовать гранулятор/сушилку с псевдоожиженным слоем. Содержащую аминокислоту твердую смесь в виде гранулированной композиции можно получать подачей влажных гранул в гранулятор/сушилку с псевдоожиженным слоем и сушкой влажных гранул в потоке воздуха. Следует отметить, что третью стадию (S300) не обязательно выполняют, используя исключительно гранулятор/сушилку с псевдоожиженным слоем.

Третья стадия (S300) может дополнительно включать стадию просеивания содержащей аминокислоту твердой смеси в виде гранулированной композиции, получаемой после сушки. В то же время, содержащую аминокислоту твердую смесь в виде гранулированной композиции можно просеивать в соответствии с требуемым размером частиц. Специалист в данной области техники может подходящим образом выбрать размер частиц, принимаемый в качестве стандарта просеивания. Например, размер частиц, принимаемый в качестве стандарта просеивания, составляет, не ограничиваясь перечисленным, от приблизительно 50 мкм до приблизительно 3000 мкм, более предпочтительно от приблизительно 75 мкм до приблизительно 2000 мкм, еще более предпочтительно от приблизительно 100 мкм до приблизительно 2000 мкм.

После выполнения третьей стадии (S300), для повторного использования частиц, остающихся после описанного выше просеивания, может быть дополнительно произведено измельчение и/или циркуляция гранулированных частиц, не имеющих требуемого размера. Например, частицы, остающиеся после просеивания, могут включать частицы с размером 2000 мкм или более в количестве 1,0% или менее от общего количества частиц и частицы с размером 75 мкм или менее в количестве 1,5% или менее от общего количества частиц, но изобретение не ограничено конкретными указанными величинами.

Кроме того, выбор способа измельчения и/или циркуляции гранулированных частиц не имеет особых ограничений, и для этих целей могут быть применены способы, известные в данной области техники.

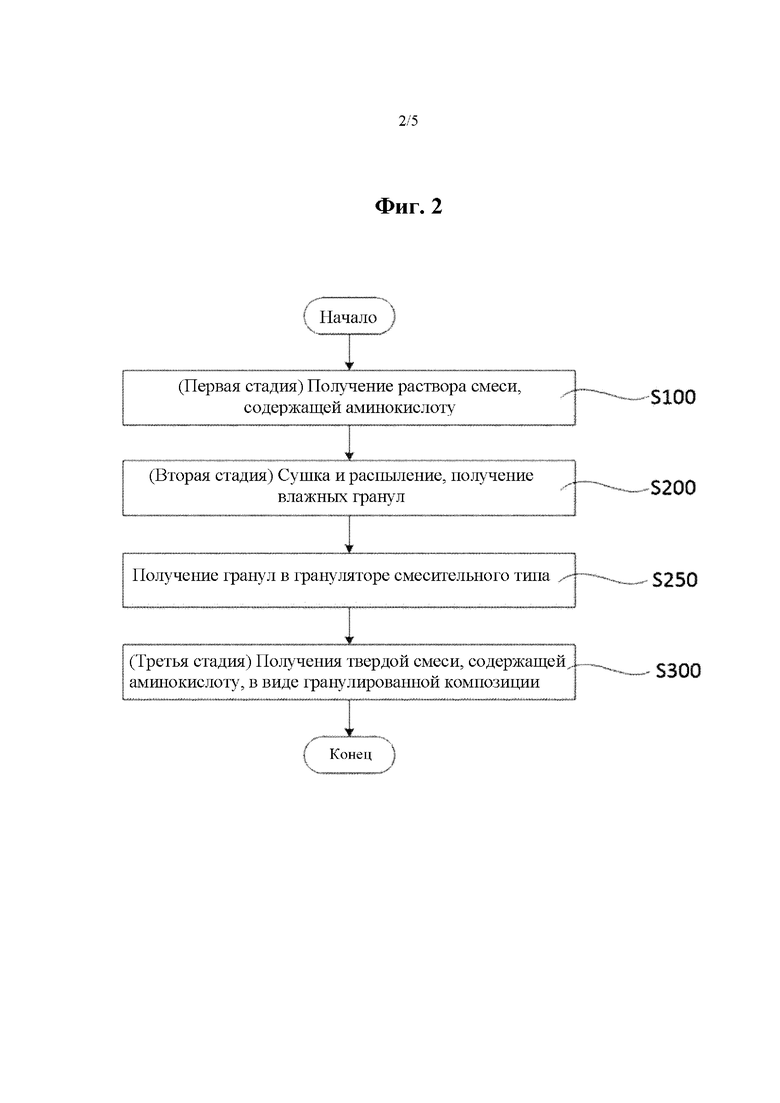

На фиг.2 представлена блок-схема способа получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению.

Как показано на фиг.2, между второй стадией (S200) и третьей стадией (S300) можно дополнительно выполнять стадию (S250) получения гранул в грануляторе смесительного типа.

На стадии (S250) применения гранулятора смесительного типа по меньшей мере часть влажных гранул, полученных на второй стадии (S200), можно использовать в качестве затравки для получения гранул в грануляторе смесительного типа. В грануляторе смесительного типа раствор смеси, содержащей аминокислоту, полученный на первой стадии (S100), можно распылять на влажные гранулы, полученные измельчением на второй стадии (S200), в результате чего могут быть получены гранулы подходящего размера. Гранулы, полученные в грануляторе смесительного типа, можно высушивать на третьей стадии (S300), в результате чего твердую смесь, содержащую аминокислоту, можно сформировать в виде гранулированной композиции.

Выше описан способ получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению. Ниже подробно описана технологическая установка согласно настоящему изобретению, которую можно использовать для осуществления вышеописанного способа получения твердой смеси, содержащей аминокислоту.

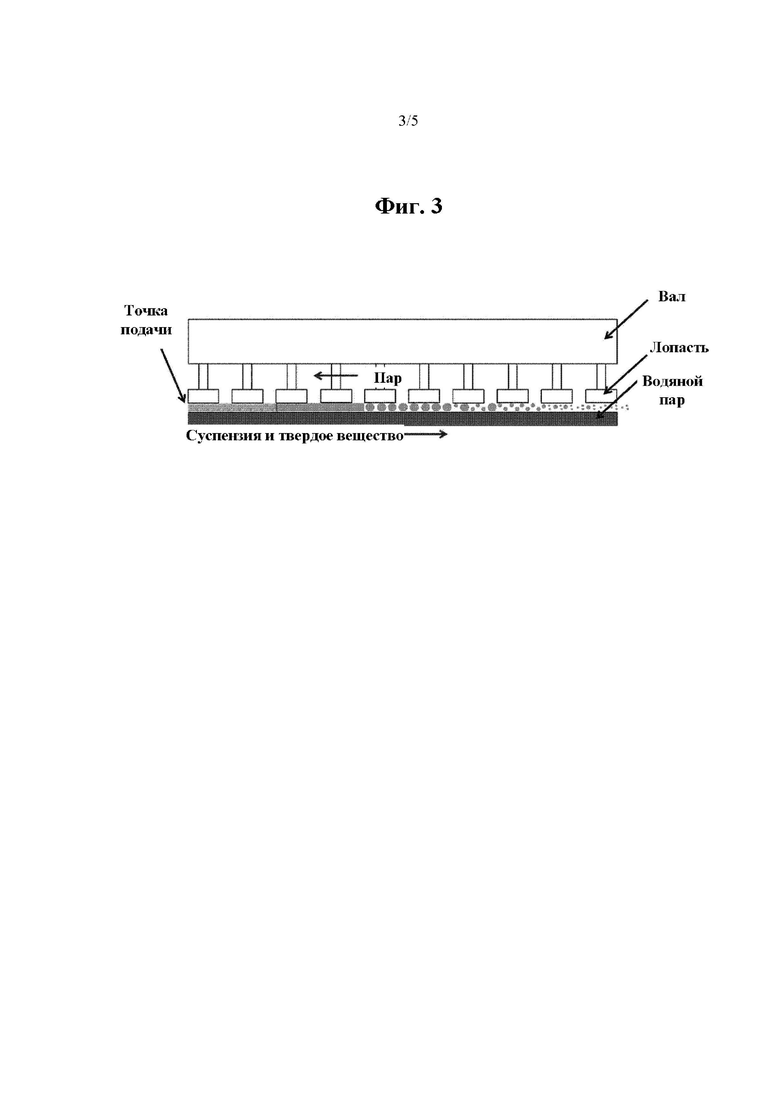

На фиг.3 представлена схема устройства для тонкопленочной сушки согласно настоящему изобретению.

Как показано на фиг.3, установка для получения твердой смеси, содержащей аминокислоту, включает: реактор ферментации для получения раствора смеси, содержащей аминокислоту, посредством проведения ферментации; устройство для тонкопленочной сушки, в котором проводят сушку и распыление раствора смеси, содержащей аминокислоту, подаваемого из реактора ферментации, с получением влажных гранул; и устройство для сушки гранул, в котором проводят сушку влажных гранул с получением содержащей аминокислоту твердой смеси в виде гранулированной композиции.

Во-первых, реактор ферментации представляет собой устройство, в котором в результате ферментации под действием микроорганизма происходит образование содержащего аминокислоту продукта ферментации. Микроорганизм, способ ферментации, аминокислота и продукт ферментации, относящиеся к реактору ферментации, описаны выше.

Реактор ферментации может включать резервуар для проведения ферментации, подающее устройство для подачи сырьевых материалов, разгрузочное устройство для выгрузки продукта ферментации по завершении ферментации, перемешивающий элемент для перемешивания сырьевых материалов в резервуаре, и нагревательный элемент для подачи тепла, требуемого для проведения реакции ферментации.

Реактор ферментации может дополнительно включать устройство для отбора раствора смеси, содержащей L-аминокислоту, из продукта ферментации внутри или снаружи резервуара. Например, внутри или снаружи реактора ферментации могут быть дополнительно установлены устройства для проведения центрифугирования, фильтрования, обработки агентом, осаждающим кристаллизованный белок (высаливание), экстракции, разложения под действием ультразвука, ультрафильтрации, диализа, проведения хроматографии различных типов, такой как хроматография на молекулярных ситах (гель-фильтрация), адсорбционная хроматография, ионообменная хроматография, аффинная хроматография и ВЭЖХ.

Раствор смеси, содержащей аминокислоту, отобранный из продукта ферментации, полученного в реакторе ферментации, транспортируют в устройство для тонкопленочной сушки. Однако перед транспортировкой продукта ферментации из реактора ферментации в устройство для тонкопленочной сушки, раствор смеси, содержащей аминокислоту, можно концентрировать в концентрирующем устройстве. Выбор концентрирующего устройства не имеет особых ограничений. Например, можно использовать трубный концентратор с принудительной циркуляцией; кроме того, для концентрирования можно использовать лопастная сушилка, устройство для сушки в суспензии или подобное устройство, однако выбор концентрирующего устройства не ограничен перечисленными устройствами.

Влажные гранулы можно получать сушкой и распылением раствора смеси, содержащей аминокислоту, подаваемой из реактора ферментации в устройство для тонкопленочной сушки. Внутри устройства для тонкопленочной сушки проводят распыление и одновременное перемешивание раствора смеси, содержащей аминокислоту, в состоянии жидкости или суспензии, в результате чего на внутренней стенке устройства для тонкопленочной сушки из раствора смеси, содержащей аминокислоту, может образовываться тонкая пленка. В устройстве для сушки тонких пленок также проводят нагревание внутренней стенки, что позволяет высушивать тонкую пленку, формирующуюся на внутренней стенке. Высушенную тонкую пленку измельчают, получая влажные гранулы.

Устройство для тонкопленочной сушки может представлять собой устройство горизонтального типа, располагаемым параллельно поверхности земли, или устройство вертикального типа, располагаемое перпендикулярно поверхности земли. На изображении показана устройство для тонкопленочной сушки горизонтального типа, установленное параллельно поверхности земли, однако, при необходимости можно использовать устройство для тонкопленочной сушки вертикального типа. Кроме того, аспектное отношение устройства для тонкопленочной сушки также может быть различным в зависимости от формы размещенной устройства для тонкопленочной сушки. Например, в том случае, когда устройство для тонкопленочной сушки представляет собой устройство горизонтального типа, расположенное параллельно поверхности земли, его длина в поперечном направлении (направление, параллельное поверхности земли) может превышать его длину в продольном направлении (направление, перпендикулярное поверхности земли). Напротив, в том случае, когда устройство для тонкопленочной сушки представляет собой устройство вертикального типа, расположенное перпендикулярно поверхности земли, его длина в поперечном направлении может быть меньше его длины в продольном направлении. Устройство для тонкопленочной сушки может иметь различную форму, которая зависит от типа размещения и применения устройства для тонкопленочной сушки.

Устройство для тонкопленочной сушки включает перемешивающий элемент и нагревательный элемент.

Перемешивающий элемент устройства для тонкопленочной сушки обеспечивает перемешивание раствора смеси, содержащей аминокислоту, подаваемого в устройство для тонкопленочной сушки. Раствор смеси, содержащей аминокислоту, перемешиваемый перемешивающим элементом устройства для тонкопленочной сушки, наносят на внутреннюю стенку устройства для тонкопленочной сушки под действием центробежной силы, и образует на внутренней стенке тонкую пленку.

Тонкая пленка, сформированная при перемешивании перемешивающим элементом в устройстве для тонкопленочной сушки, сушат на внутренней стенке. В частности, тонкую пленку можно высушивать на внутренней стенке с помощью нагревательного элемента, который передает тепло внутренней стенке.

Перемешивающий элемент устройства для тонкопленочной сушки может дополнительно включать множество лопастей. Лопасти перемешивающего элемента устройства для тонкопленочной сушки могут направлять раствор смеси, содержащей аминокислоту, вводимый в устройство для тонкопленочной сушки, по направлению к внутренней стенке, где формируется тонкая пленка, и при этом способствуют отделению высушенной тонкой пленки от внутренней стенки или измельчению высушенной тонкой пленки. В частности, лопасти перемешивающего элемента устройства для тонкопленочной сушки, расположенные вблизи впускного отверстия устройства для тонкопленочной сушки (участок подачи раствора смеси, содержащей аминокислоту), можно использовать для направления раствора смеси, содержащей аминокислоту, к внутренней стенке, где формируется тонкая пленка, а лопасти перемешивающего элемента устройства для тонкопленочной сушки, расположенные вблизи выпускного отверстия устройства для тонкопленочной сушки (участок выгрузки влажных гранул), можно использовать для отделения высушенной тонкой пленки от внутренней стенки и измельчения высушенной тонкой пленки с образованием влажных гранул.

Перемешивающий элемент (тонкие лопасти в перемешивающем элементе устройства для тонкопленочной сушки) может быть установлен в устройстве для тонкопленочной сушки таким образом, что расстояние от внутренней стенки устройства для тонкопленочной сушки до элемента составляет от 5 мм до 15 мм. Наличие вышеуказанного расстояния от лопастей перемешивающего элемента до внутренней стенки устройства для тонкопленочной сушки позволяет повышать эффективность переноса тепла к раствору смеси, содержащей аминокислоту, и снижать нагрузку на двигатель при перемешивании.

Выбор формы нагревательного элемента не имеет особых ограничений. Нагревательный элемент может представлять собой теплопередающий компонент, находящийся в непосредственном контакте с внутренней стенкой, который имеет вид трубки, находящейся в непосредственном контакте с внутренней стенкой, и может передавать тепло внутренней стенке от водяного пара, подаваемого в трубку. Нагревательный элемент может быть установлен по всей внутренней стенке устройства для тонкопленочной сушки. Это позволяет одновременно сушить раствор смеси, содержащей аминокислоту, или тонкую пленку на большой площади и повышать эффективность сушки.

Затем влажные гранулы, получаемые в устройстве для тонкопленочной сушки, направляют в устройство для сушки гранул. В устройстве для сушки гранул влажные гранулы сушат до требуемой влажности, получая твердые смеси, содержащие аминокислоту, в виде гранулированной композиции. Для сушки влажных гранул в устройство для сушки гранул можно направлять, например, сухой горячий воздух. Однако снаряжение и функционирование устройства для сушки гранул не ограничены приведенными выше примерами.

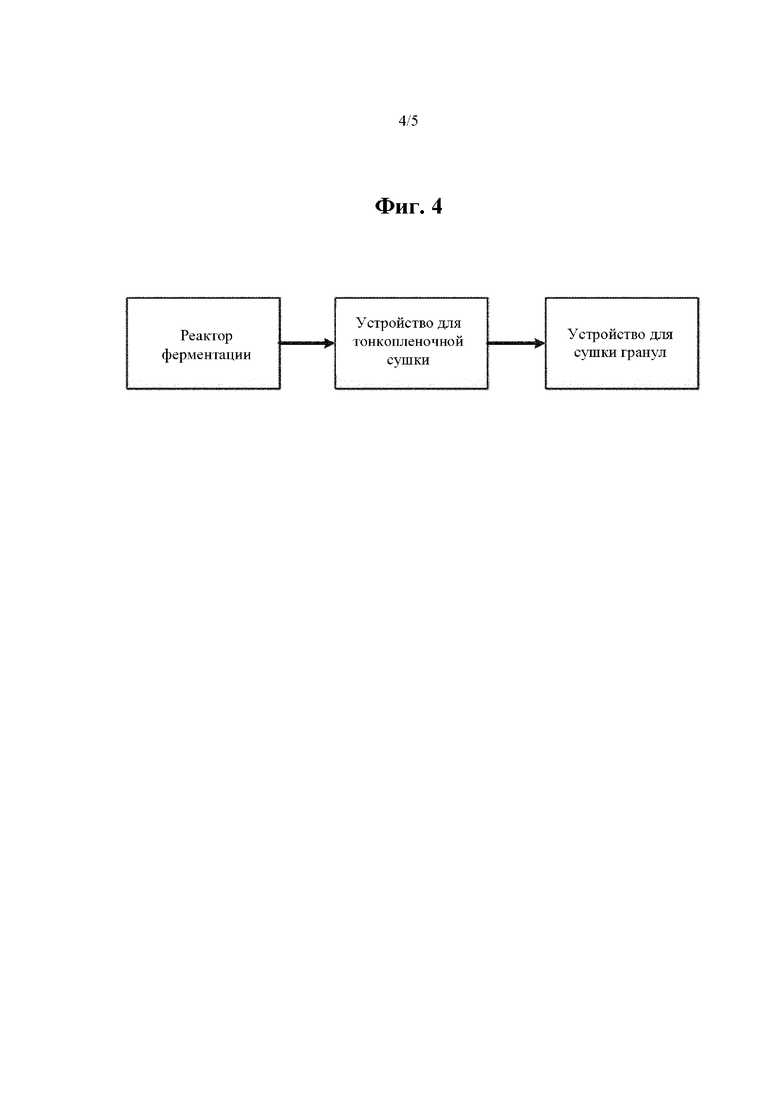

На фиг.4 и 5 представлены блок-схемы, на которых упрощенно показана установка для получения твердой смеси, содержащей аминокислоту, согласно одному из воплощений настоящего изобретения.

Как показано на фиг.4, установка для получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению может включать реактор ферментации, устройство для тонкопленочной сушки и устройство для сушки гранул, как описано выше. В частности, установка для получения твердой смеси, содержащей аминокислоту, согласно одному из воплощений настоящего изобретения может включать реактор ферментации для получения раствора смеси, содержащей аминокислоту, посредством ферментации; устройство для тонкопленочной сушки, в котором проводят сушку и распыление раствора смеси, содержащей аминокислоту, подаваемой из реактора ферментации, с получением влажных гранул; и устройство для сушки гранул, в которой проводят сушку влажных гранул с получением содержащей аминокислоту твердой смеси в виде гранулированной композиции; при этом устройство для тонкопленочной сушки может включать перемешивающий элемент устройства для тонкопленочной сушки, предназначенный для перемешивания раствора смеси, содержащей аминокислоту, что приводит к образованию на внутренней стенке устройства для тонкопленочной сушки тонкой пленки из раствора смеси, содержащей аминокислоту, и нагревательный элемент для нагревания внутренней стенки устройства для тонкопленочной сушки для обеспечения сушки тонкой пленки.

Как показано на фиг.5, установка для получения твердой смеси, содержащей аминокислоту, дополнительно включает гранулятор смесительного типа. Если используют гранулятор смесительного типа, то по меньшей мере часть влажных гранул, полученных в устройстве для тонкопленочной сушки, можно использовать в качестве затравки для получения гранул.

Полезные эффекты изобретения

Согласно настоящему изобретению, гранулы могут быть образованы после высушивания раствора смеси, содержащей аминокислоту, до диапазона концентраций, подходящих для гранулирования, что позволяет увеличивать объем производства и повышать эффективность способа путем устранения проблемы состава композиции, содержащей воду, которая имеется в существующих способах очистки. Таким образом, воплощение настоящего изобретения может внести существенный вклад в снижение стоимости производства аминокислотных гранул.

Краткое описание чертежей

На фиг.1 представлена блок-схема способа получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению;

на фиг.2 представлена блок-схема способа получения твердой смеси, содержащей аминокислоту, согласно настоящему изобретению;

на фиг.3 упрощенно представлен вид в поперечном сечении устройства для тонкопленочной сушки согласно настоящему изобретению, и

на фиг.4 и 5 представлены блок-схемы, на которых упрощенно представлены способ и установка для получения твердой смеси, содержащей аминокислоту, согласно одному из воплощений настоящего изобретения.

Подробное описание изобретения

Ниже настоящее изобретение описано более подробно с помощью приведенных примеров. Однако приведенные примеры являются лишь предпочтительными воплощениями, иллюстрирующими настоящее изобретение, и поэтому не ограничивают объем настоящего изобретения. Кроме того, технические детали, не описанные в настоящем документе, могут быть в достаточной степени понятны и легко реализованы специалистами в области техники настоящего изобретения или в близких областях техники.

Пример 1А.

Получение твердой смеси, содержащей аминокислоту L-триптофан

Для получения твердой смеси, содержащей аминокислоту L-триптофан, способом согласно настоящему изобретению, сначала из реактора ферментации извлекают культуральную жидкость, содержащую L-триптофан.

Извлеченная культуральная жидкость, содержащая L-триптофан, имела концентрацию L-триптофана 57 г/л, чистоту 67% и содержание твердого вещества 8,4%. Извлеченную культуральную жидкость, содержащую L-триптофан, помещали в трубный концентратор для экспериментальное использования (с принудительной циркуляцией, производитель: MAHN MIN Machinery Co., Ltd., Korea) и концентрировали. Всего для концентрирования отбирали 750 л культуральной жидкости, и концентрирование проводили 5 раз в соответствии с емкостью трубного концентратора, 150 л за 1 раз.

Концентрирование проводили под давлением 0,1 атм (1,013⋅104 Па) и давлением водяного пара 3 атм (3,03⋅105 Па) до достижения концентрации твердого вещества 25,5%. Концентрирование проводили только до достижения концентрации твердого вещества 25,5%, поскольку при достижении концентрации твердого вещества 25,5% или более может образовываться гель и снижаться текучесть. Концентрация извлеченного концентрата составила 178,9 г/л, он имел чистоту 67%, концентрацию твердого вещества 25,5% и объем 239 л. В устройство для тонкопленочной сушки подавали 19,1 л полученного концентрата.

Влажные гранулы получали в результате сушки и компаундирования с помощью устройства для тонкопленочной сушки (горизонтального типа с двойной рубашкой, изготовитель: JANGWOO MACHINERY CO., LTD., Korea). В примере 1А, в устройстве для тонкопленочной сушки устанавливали следующие условия: давление внутри устройства: 0,2 атм (2,02⋅105 Па), давление водяного пара: 3 атм (3,03⋅105 Па), линейная скорость ножа: 8 м/с, и расстояние между лопастями перемешивающего элемента устройства для тонкопленочной сушки и внутренней стенкой: 5 мм.

Из устройства для тонкопленочной сушки извлекали 5,48 кг влажных гранул; чистота извлеченных влажных гранул составляла 67%, содержание твердого вещества составляло 92%, и средний размер частиц составлял приблизительно от 400 до 700 мкм. Влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем (изготовитель: GR Engineering) и сушили. Выход твердой смеси, содержащей аминокислоту, извлеченной из гранулятора/сушилки с псевдоожиженным слоем, составил 97,7%, масса извлеченной твердой смеси, содержащей аминокислоту, составила 5,04 кг, смесь имела чистоту 67% и содержание твердого вещества 99%.

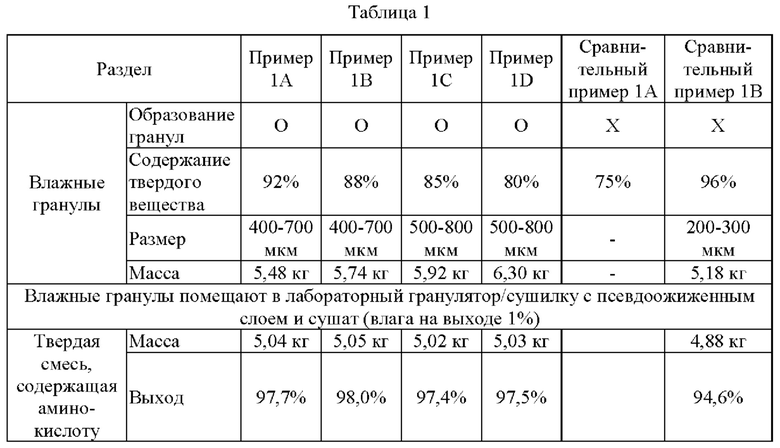

Экспериментальный пример 1-1. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки

Для сравнения результатов по получению твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, были получены содержащие аминокислоту твердые смеси, имеющие разное содержание влаги.

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 1-1, в устройство для тонкопленочной сушки подавали, соответственно, 19,1 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 1А. Условия функционирования устройства для тонкопленочной сушки были теми же, что и в примере 1А, но производили регулирование скорости ввода. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

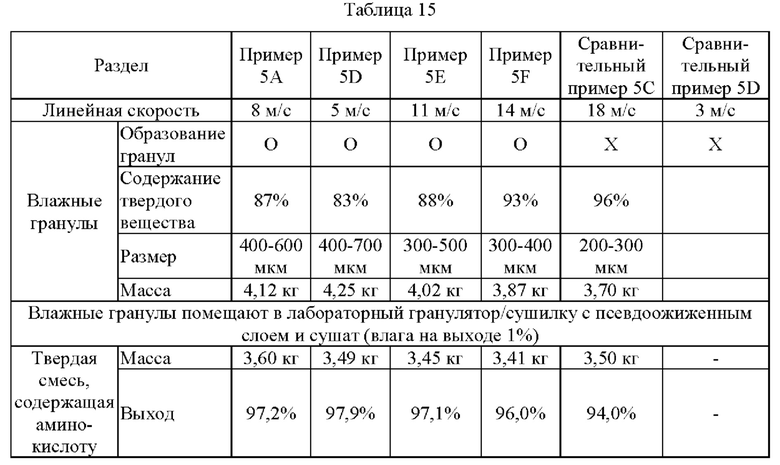

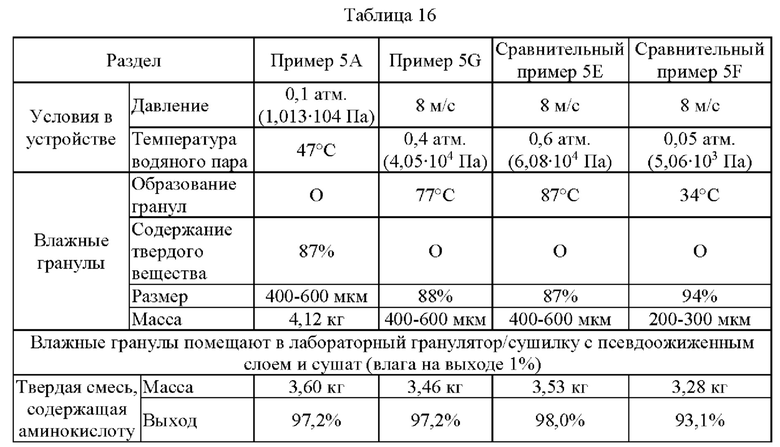

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 1.

В результате эксперимента было показано, что гранулы не образовывались, если содержание твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, составляло менее 80%, например, 75% или менее. По мере повышения содержания твердого вещества во влажных гранулах образование гранул все более затруднялось, и необходимо было проводить дополнительное компаундирование. Было показано, что гранулы не образовывались, если содержание твердого вещества во влажных гранулах составляло более 92%, например, 96% или более.

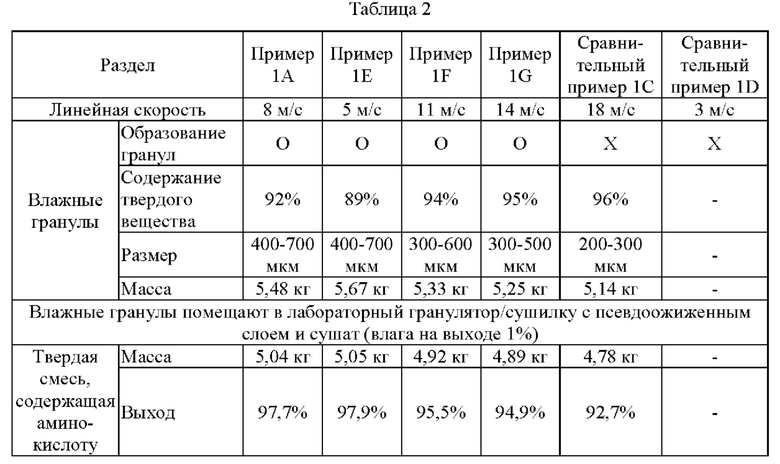

Экспериментальный пример 1-2. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от линейной скорости перемешивания в устройстве для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 1-2, в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD) подавали, соответственно, 19,1 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 1А. Скорость перемешивания (линейную скорость) в устройстве для тонкопленочной сушки регулировали, и параметры функционирования устройства для тонкопленочной сушки устанавливали такими же, как и в примере 1А, за исключением скорости перемешивания. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 2.

В результате эксперимента было показано, что по мере увеличения скорости перемешивания (линейной скорости) в устройстве для тонкопленочной сушки возрастает количество теплоты, которое может быть поглощено твердыми веществами, находящимися в растворе смеси, содержащей аминокислоту, что увеличивает скорость сушки. Однако, если линейная скорость превышала 17 м/с, то раствор смеси, содержащей аминокислоту, оказывался пересушенным, и средний размер частиц влажных гранул снижался, что, таким образом, приводило к снижению выхода из-за значительных потерь мелкодисперсного порошка в устройстве для тонкопленочной сушки и в пылеуловителе с рукавными фильтрами, находящемся в грануляторе/сушилке с псевдоожиженным слоем. Напротив, при линейной скорости менее 4 м/с, скорость образования тонкой пленки в устройстве для тонкопленочной сушки снижалась, в результате чего во время сушки повышалась нагрузка на перемешивающий элемент, находящийся в устройстве для тонкопленочной сушки, и поэтому перемешивание не проводили.

Экспериментальный пример 1-3. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от расстояния между перемешивающим элементом устройства для тонкопленочной сушки, и внутренней стенкой устройства для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 1-3, в устройство для тонкопленочной сушки подавали, соответственно, 19,1 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 1А. Регулировали расстояние от лопастей перемешивающего элемента устройства для тонкопленочной сушки до внутренней стенки устройства для тонкопленочной сушки; другие параметры функционирования устройства для тонкопленочной сушки устанавливали такими же, как и в примере 1А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 3.

В результате эксперимента было показано, что по мере увеличения расстояния от лопастей перемешивающего элемента устройства для тонкопленочной сушки до внутренней стенки устройства для тонкопленочной сушки, увеличивается количество высушиваемого материала, что замедляет перенос тепла и, таким образом, снижает скорость сушки. Как видно из результатов сравнительного примера 1Е, если указанное расстояние превышает приблизительно 15 мм, то из-за количества высушенного продукта повышается нагрузка на двигатель перемешивающего элемента устройства для тонкопленочной сушки, что делает его функционирование невозможным.

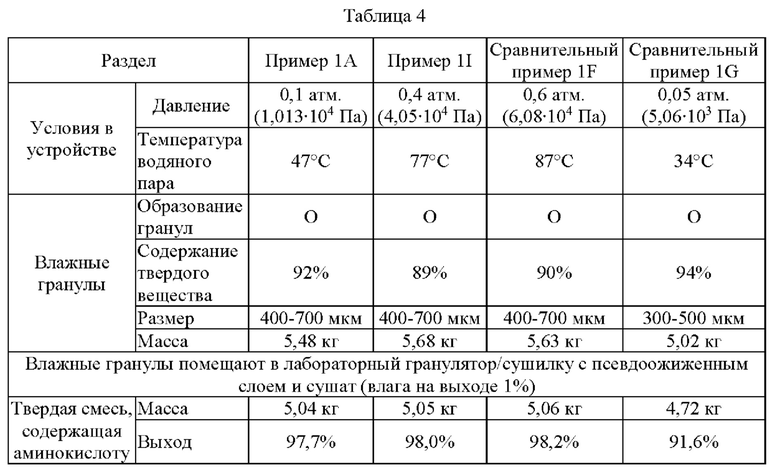

Экспериментальный пример 1-4. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от давления в устройстве для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 1-4, в устройство для тонкопленочной сушки подавали, соответственно, 19,1 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 1А. Регулировали внутреннее давление в устройстве для тонкопленочной сушки; параметры функционирования устройства для тонкопленочной сушки, за исключением внутреннего давления, устанавливали такими же, как и в примере 1А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 4.

В результате эксперимента было показано, что по мере понижения давления в устройстве для сушки тонких пленок, большее количество пыли переносится в пылеуловитель с рукавными фильтрами и выход в способе снижается; однако, влагу удаляли при относительно высокой температуре, и, если давление в устройстве для тонкопленочной сушки было высоким, то при высокой температуре возникало коричневое окрашивание. В частности, в том случае, когда давление в устройстве для тонкопленочной сушки превышало приблизительно 0,6 атм (6,08⋅104 Па) (сравнительный пример 1F), получаемая твердая смесь, содержащая аминокислоту, приобретала коричневое окрашивание. В том случае, когда давление в устройстве для тонкопленочной сушки составляло менее приблизительно 0,05 атм (5,06⋅103 Па) (сравнительный пример 1G), было показано, что пыль переносится в пылеуловитель с рукавными фильтрами, находящийся в устройстве для тонкопленочной сушки, что приводит к снижению выхода в способе до приблизительно 91,6%.

Экспериментальный пример 1-5. Получение гранул с помощью устройства для тонкопленочной сушки и гранулятора смесительного типа

Гранулы были получены в устройстве для тонкопленочной сушки и грануляторе смесительного типа из концентрата L-триптофана, полученного в примере 1А.

В примере 1J 18,5 л из 19,1 л концентрата L-триптофана, полученного в примере 1А, помещали в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD) и сушили. Параметры функционирования устройства для тонкопленочной сушки были такими же, как и в примере 1А, за исключением того, что скорость ввода концентрата была ниже; масса выгруженного высушенного продукта составила 5,03 кг, он имел чистоту 67%, содержание твердого вещества 96% и средний размер частиц от 200 мкм до 300 мкм. Выгруженный высушенный продукт направляли в гранулятор смесительного типа (Lodige, Mix-Granulator) в качестве затравки, а оставшиеся 0,6 л концентрата L-триптофана направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул, полученных в грануляторе смесительного типа, составила 5,68 кг, они имели чистоту 67% и содержание твердого вещества 88%. Влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составила 4,98 кг, выход составил 96,6%, гранулы имели чистоту 67% и содержание твердого вещества 99%.

Затем, для выполнения сравнительного примера 1Н, 1,6 л концентрата L-триптофана, полученного в примере 1А, и 9,5 кг затравки (чистота 65%, содержание твердого вещества 99%, средний размер частиц от 200 мкм до 300 мкм) вводили не в устройство для тонкопленочной сушки, а непосредственно подавали в гранулятор смесительного типа (Lodige, Mix-Granulator), в котором получали влажные гранулы. Концентрат L-триптофана направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул составила 11,15 кг, гранулы имели чистоту 65,1% и содержание твердого вещества 88%. Полученные влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составила 9,79 кг, выход составил 98,8%, чистота составила 65,1% и содержание твердого вещества составило 99%.

Результаты примера 1J показывают, что в устройстве для тонкопленочной сушки концентрат с высоким содержанием воды может быть превращен в мелкие гранулы, и мелкие гранулы могут быть поданы в качестве затравки в гранулятор смесительного типа.

Пример 2А. Получение твердой смеси, содержащей аминокислоту L-валин

Для получения твердой смеси, содержащей аминокислоту L-валин, способом согласно настоящему изобретению, сначала из реактора ферментации извлекают культуральную жидкость, содержащую L-валин.

Извлеченная культуральная жидкость, содержащая L-валин, имела концентрацию L-валина 80 г/л, чистоту 80% и содержание твердого вещества 9,8%. Извлеченную культуральную жидкость, содержащую L-валин, помещали в трубный концентратор для экспериментального использования (с принудительной циркуляцией, производитель: MAHN MIN Machinery Co., Ltd., Korea) и концентрировали. Всего для концентрирования брали 900 л культуральной жидкости и концентрировали 6 раз в соответствии с емкостью трубного концентратора, 150 л за 1 раз. Концентрирование проводили под давлением 0,1 атм (1,013⋅104 Па) и давлением водяного пара 3 атм (3,03⋅105 Па) до достижения концентрации твердого вещества 28%. Концентрирование проводили только до достижения концентрации твердого вещества 28%, поскольку при достижении концентрации твердого вещества 28% или более может образовываться гель и снижаться текучесть. Концентрация извлеченного концентрата составила 237,3 г/л, его чистота составила 80%, концентрация твердого вещества составила 28% и объем составил 303,4 л. В устройство для тонкопленочной сушки подавали 20,2 л извлеченного концентрата.

Влажные гранулы были получены в результате сушки и компаундирования с помощью устройства для тонкопленочной сушки (горизонтального типа с двойной рубашкой, изготовитель: JANGWOO MACHINERY CO., LTD., Korea). В устройстве для тонкопленочной сушки устанавливали условия, идентичные условиям примера 1А.

Из устройства для тонкопленочной сушки извлекали 6,58 кг влажных гранул; чистота извлеченных влажных гранул составляла 80%, содержание твердого вещества составляло 90% и средний размер частиц составлял приблизительно от 400 до 700 мкм. Влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем (изготовитель: GR Engineering) и сушили. Выход твердой смеси, содержащей аминокислоту, извлеченной из гранулятора/сушилки с псевдоожиженным слоем, составил 97,7%, масса извлеченной твердой смеси, содержащей аминокислоту, составляла 5,92 кг, смесь имела чистоту 80% и содержание твердого вещества 99%.

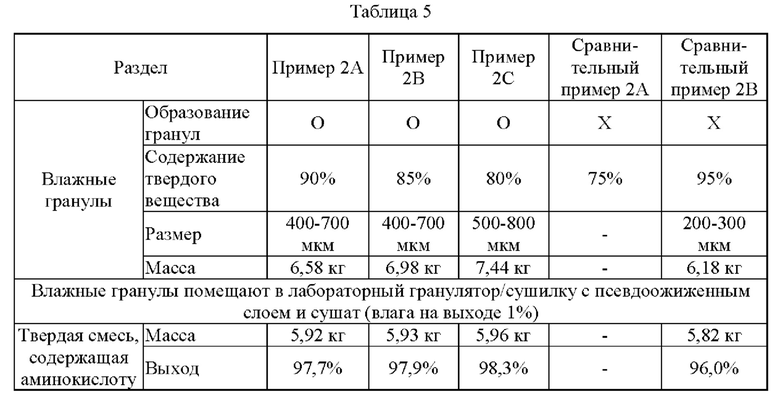

Экспериментальный пример 2-1. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки

Для сравнения результатов по получению твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, были получены содержащие аминокислоту твердые смеси, имеющие разное содержание влаги.

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 2-1, в устройство для тонкопленочной сушки подавали, соответственно, 20,2 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 2А. Параметры функционирования устройства для тонкопленочной сушки устанавливали такими же, как и в примере 2А, и регулировали скорость ввода. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 5.

В результате эксперимента было показано, что гранулы не образовывались, если содержание твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, составляло менее 80% (сравнительный пример 2А). По мере повышения содержания твердого вещества во влажных гранулах, образование гранул все более затруднялось, и необходимо было проводить дополнительное компаундирование. Если содержание твердого вещества во влажных гранулах превышало 94% (сравнительный пример 2 В), гранулы не образовывались.

Экспериментальный пример 2-2. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от линейной скорости перемешивания устройства для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 2-2, в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD) подавали, соответственно, 20,2 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-валин, получаемую согласно примеру 2А. Скорость перемешивания (линейную скорость) в устройстве для тонкопленочной сушки регулировали, и параметры функционирования устройства для тонкопленочной сушки за исключением скорости перемешивания устанавливали такими же, как и в Примере 2А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

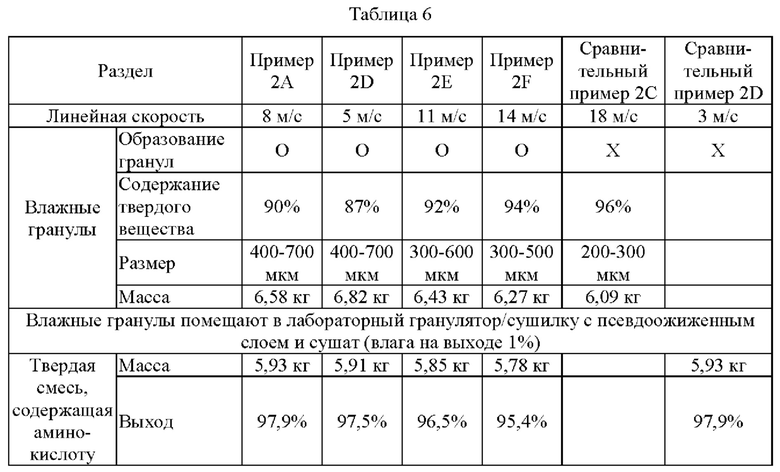

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 6.

В результате эксперимента было показано, что по мере увеличения скорости перемешивания (линейной скорости) в устройстве для тонкопленочной сушки, возрастает количество теплоты, которое может быть поглощено твердыми веществами, находящимися в растворе смеси, содержащей аминокислоту, что увеличивает скорость сушки. Однако, если линейная скорость превышала 17 м/с, то раствор смеси, содержащей аминокислоту, оказывался пересушенным, средний размер частиц влажных гранул снижался, что, таким образом, приводило к снижению выхода из-за значительных потерь мелкодисперсного порошка в устройстве для тонкопленочной сушки и в пылеуловителе с рукавными фильтрами, находящемся в грануляторе/сушилке с псевдоожиженным слоем. Напротив, при линейной скорости менее 4 м/с, скорость образования тонкой пленки в устройстве для тонкопленочной сушки снижалась, в результате чего во время сушки повышалась нагрузка на перемешивающий элемент, находящийся в устройстве для тонкопленочной сушки, и поэтому перемешивание не проводили.

Экспериментальный пример 2-3. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от давления в устройстве для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 2-3, в устройство для тонкопленочной сушки подавали, соответственно, 20,2 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-триптофан, получаемую согласно примеру 2А. В устройстве для тонкопленочной сушки регулировали внутреннее давление, и параметры функционирования устройства для тонкопленочной сушки, за исключением внутреннего давления, устанавливали такими же, как и в примере 2А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

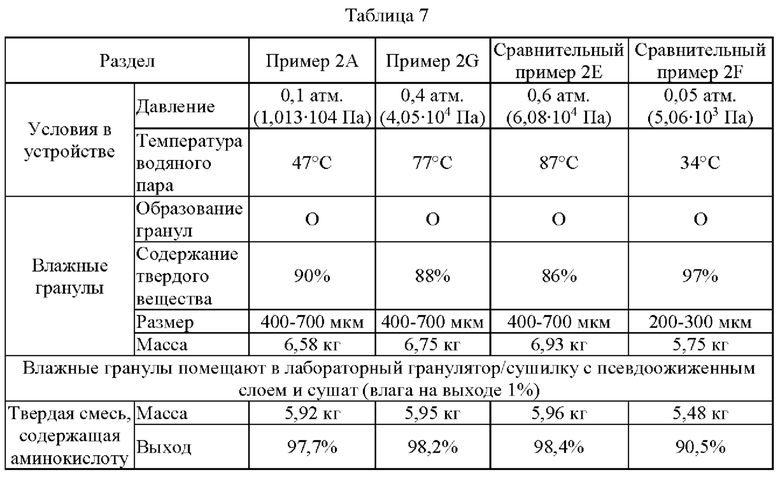

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 7.

В результате эксперимента было показано, что по мере понижения давления в устройстве для тонкопленочной сушки, большее количество пыли переносится в пылеуловитель с рукавными фильтрами и выход в способе снижается; однако, влагу удаляли при относительно высокой температуре, и, если давление в устройстве для тонкопленочной сушки было высоким, то при высокой температуре возникало коричневое окрашивание. В частности, в том случае, когда давление в устройстве для тонкопленочной сушки превышало приблизительно 0,6 атм (6,08⋅104 Па) (сравнительный пример 2Е), получаемая твердая смесь, содержащая аминокислоту, приобретала коричневое окрашивание. В том случае, когда давление в устройстве для тонкопленочной сушки составляло менее приблизительно 0,05 атм (5,06⋅103 Па) (сравнительный пример 2F), было показано, что пыль переносится в пылеуловитель с рукавными фильтрами устройства для тонкопленочной сушки, в результате чего выход в способе снижается до приблизительно 90,5%.

Экспериментальный пример 2-4. Получение гранул с помощью устройства для тонкопленочной сушки и гранулятора смесительного типа

Гранулы были получены в устройстве для тонкопленочной сушки и грануляторе смесительного типа из концентрата L-валина, полученного в примере 2А.

В примере 2Н 19,4 л из 20,2 л концентрата L-валина, полученного в примере 2А, помещали в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., Горизонтальн тип TFD) и сушили. Параметры функционирования устройства для тонкопленочной сушки были такими же, как и в примере 2А, за исключением того, что скорость ввода концентрата была снижена; масса выгруженного высушенного продукта составляла 5,93 кг, продукт имел чистоту 80%, содержание твердого вещества 95% и средний размер частиц от 200 мкм до 300 мкм. Выгруженный высушенный продукт направляли в гранулятор смесительного типа (Lodige, Mix-Granulator) в качестве затравки, а оставшиеся 0,9 л концентрата L-валина направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул, полученных в грануляторе смесительного типа, составила 6,85 кг, гранулы имели чистоту 80% и содержание твердого вещества 86%. Влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составила 5,86 кг, выход гранул составил 96,7%, чистота составляла 80% и содержание твердого вещества 99%.

Затем, для выполнения сравнительного примера 2G, 1,7 л концентрата L-валина, полученного в примере 2А, и 8,0 кг затравки (чистота 78%, содержание твердого вещества 99%, средний размер частиц от 200 мкм до 300 мкм) вводили не в устройство для тонкопленочной сушки, а непосредственно подавали в гранулятор смесительного типа (Lodige, Mix-Granulator), в котором получали влажные гранулы. Концентрат L-валина направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул составила 9,75 кг, гранулы имели чистоту 78,1% и содержание твердого вещества 86%. Полученные влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составляла 8,34 кг, выход составлял 98,4%, чистота составляла 78,1% и содержание твердого вещества составляло 99%.

Результаты примера 2Н показывают, что в устройстве для тонкопленочной сушки концентрат с высоким содержанием воды может быть превращен в мелкие гранулы, и мелкие гранулы можно подавать в качестве затравки в гранулятор смесительного типа.

Пример 3А. Получение твердой смеси, содержащей аминокислоту L-треонин

Для получения твердой смеси, содержащей аминокислоту L-треонин, способом согласно настоящему изобретению, сначала из реактора ферментации извлекают культуральную жидкость, содержащую L-треонин.

Извлеченная культуральная жидкость, содержащая L-треонин, имела концентрацию L-треонина 155 г/л, чистоту 85% и содержание твердого вещества 17,7%. Извлеченную культуральную жидкость, содержащую L-треонин, помещали в трубный концентратор для экспериментального использования (с принудительной циркуляцией, производитель: MAHN MIN Machinery Co., Ltd., Korea) и концентрировали. Всего для концентрирования брали 900 л культуральной жидкости и концентрировали 6 раз в соответствии с емкостью трубного концентратора, 150 л за 1 раз. Концентрирование проводили под давлением 0,1 атм (1,013⋅104 Па) и давлением водяного пара 3 атм (3,03⋅105 Па) до достижения концентрации твердого вещества 60%. Концентрирование проводили только до достижения концентрации твердого вещества 60%, поскольку при достижении концентрации твердого вещества 60% или более может образовываться гель и снижаться текучесть. Концентрация извлеченного концентрата составляла 237,3 г/л, чистота составляла 85%, концентрация твердого вещества составляла 60% и объем составлял 246,5 л. В устройство для тонкопленочной сушки подавали 16,4 л извлеченного концентрата.

Влажные гранулы были получены в результате сушки и компаундирования с помощью устройства для тонкопленочной сушки (горизонтального типа с двойной рубашкой, изготовитель: JANGWOO MACHINERY CO., LTD., Korea). В устройстве для тонкопленочной сушки устанавливали условия, идентичные условиям примера 1А.

Из устройства для тонкопленочной сушки извлекали 11,78 кг влажных гранул; чистота извлеченных влажных гранул составляла 85%, содержание твердого вещества составляло 92%, и средний размер частиц составлял приблизительно от 300 до 600 мкм. Влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем (изготовитель: GR Engineering) и сушили. Выход твердой смеси, содержащей аминокислоту, извлеченной из гранулятора/сушилки с псевдоожиженным слоем, составлял 97,9%, масса извлеченной твердой смеси, содержащей аминокислоту, составляла 10,82 кг, смесь имела чистоту 85% и содержание твердого вещества 99%.

Экспериментальный пример 3-1. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки

Для сравнения результатов по получению твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, были получены содержащие аминокислоту твердые смеси, имеющие разное содержание влаги.

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 3-1, 16,4 л той же, что и в примере 3А концентрированной культуральной жидкости, содержащей L-треонин, подавали, соответственно, в устройство для тонкопленочной сушки. Параметры функционирования устройства для тонкопленочной сушки устанавливали такими же, как и в примере 3А, и регулировали скорость ввода. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

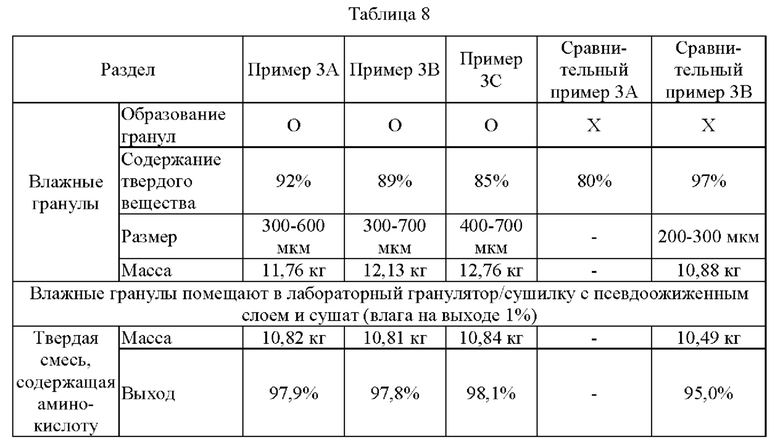

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 8.

В результате эксперимента было показано, что гранулы не образовывались, если содержание твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, составляло менее 85% (сравнительный пример 3А). По мере повышения содержания твердого вещества во влажных гранулах, образование гранул все более затруднялось, и необходимо было проводить дополнительное компаундирование. Если содержание твердого вещества во влажных гранулах превышало 96% (сравнительный пример 3В), то гранулы не образовывались.

Экспериментальный пример 3-2. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от линейной скорости перемешивания устройств для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 3-2, 16,4 л той же, что и в примере 3А, концентрированной культуральной жидкости, содержащей L-треонин, подавали, соответственно, в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD). Скорость перемешивания (линейную скорость) в устройстве для тонкопленочной сушки регулировали, и параметры функционирования устройства для тонкопленочной сушки за исключением скорости перемешивания устанавливали такими же, как и в примере 3А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

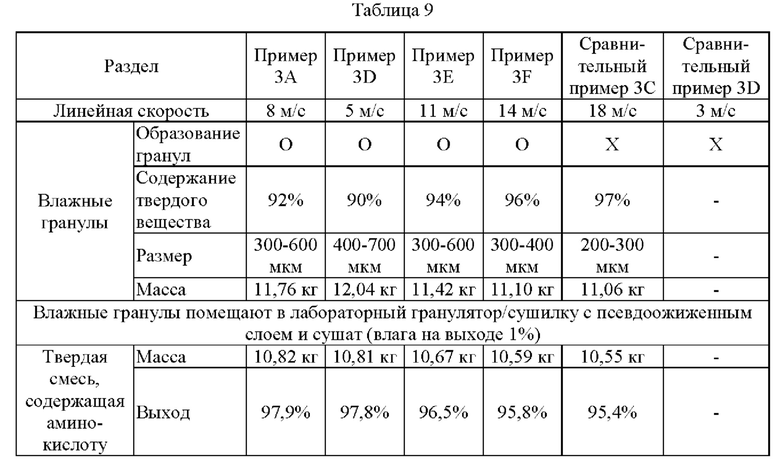

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 9.

В результате эксперимента было показано, что по мере увеличения скорости перемешивания (линейной скорости) в устройстве для тонкопленочной сушки, возрастает количество теплоты, которое может быть поглощено твердыми веществами, находящимися в растворе смеси, содержащей аминокислоту, что увеличивает скорость сушки. Однако, если линейная скорость превышала 17 м/с, то раствор смеси, содержащей аминокислоту, оказывался пересушенным, средний размер частиц влажных гранул снижался, что, таким образом, приводило к снижению выхода из-за значительных потерь мелкодисперсного порошка в устройстве для тонкопленочной сушки и в пылеуловителе с рукавными фильтрами, находящемся в грануляторе/сушилке с псевдоожиженным слоем. Напротив, при линейной скорости менее 4 м/с скорость образования тонкой пленки в устройстве для тонкопленочной сушки снижалась, в результате чего во время сушки повышалась нагрузка на перемешивающий элемент, находящийся в устройстве для тонкопленочной сушки, и поэтому перемешивание не проводили.

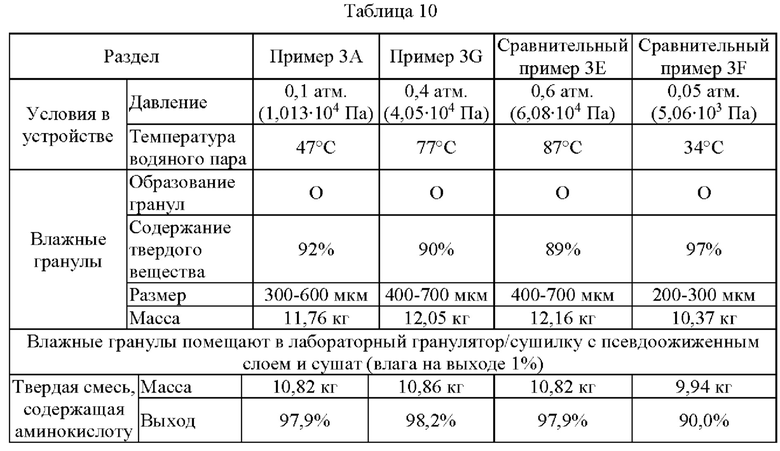

Экспериментальный пример 3-3. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от давления в устройстве для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 3-3, 16,4 л той же, что и в примере 3А, концентрированной культуральной жидкости, содержащей L-треонин, подавали, соответственно, в устройство для тонкопленочной сушки. В устройстве для тонкопленочной сушки регулировали внутреннее давление, и параметры функционирования устройства для тонкопленочной сушки, за исключением внутреннего давления, устанавливали такими же, как и в примере 3А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 10.

В результате эксперимента было показано, что по мере понижения давления в устройстве для тонкопленочной сушки, большее количество пыли переносится в пылеуловитель с рукавными фильтрами и выход в способе снижается; однако, влагу удаляли при относительно высокой температуре и, если давление в устройстве для тонкопленочной сушки было высоким, то при высокой температуре возникало коричневое окрашивание. В частности, в том случае, когда давление в устройстве для тонкопленочной сушки превышало приблизительно 0,6 атм (6,08⋅104 Па) (сравнительный пример 3Е), получаемая твердая смесь, содержащая аминокислоту, приобретала коричневое окрашивание. В том случае, когда давление в устройстве для тонкопленочной сушки составляло менее приблизительно 0,05 атм (5,06⋅103 Па) (сравнительный пример 3F), было показано, что пыль переносится в пылеуловитель с рукавными фильтрами устройства для тонкопленочной сушки, в результате чего выход в способе снижается до приблизительно 90,0%.

Экспериментальный пример 3-4. Получение гранул с помощью устройства для тонкопленочной сушки и гранулятора смесительного типа

Гранулы получали в устройстве для тонкопленочной сушки и грануляторе смесительного типа из концентрата L-треонина, полученного в примере 3А.

Для выполнения примера 3Н 15,8 л из 16,4 л концентрата L-треонина, полученного в примере 3А, помещали в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD) и сушили. Параметры функционирования устройства для тонкопленочной сушки были такими же, как и в примере 3А, за исключением того, что скорость ввода концентрата была снижена; масса выгруженного высушенного продукта составляла 10,51 кг, продукт имел чистоту 85%, содержание твердого вещества 96% и средний размер частиц от 200 мкм до 300 мкм. Выгруженный высушенный продукт направляли в гранулятор смесительного типа (Lodige, Mix-Granulator) в качестве зародышей кристаллизации, а 0,9 л оставшегося концентрата L-треонина направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул, полученных в грануляторе смесительного типа, составила 11,46 кг, продукт имел чистоту 85% и содержание твердого вещества 93%. Влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составила 10,64 кг, выход составил 96,3%, чистота составляла 85% и содержание твердого вещества 99%.

Затем для выполнения сравнительного примера 3G 1,4 л концентрата L-треонина, полученного в примере 3А, и 8,4 кг затравки (чистота 82,5%, содержание твердого вещества 99%, средний размер частиц от 200 мкм до 300 мкм) вводили не в устройство для тонкопленочной сушки, а непосредственно подавали в гранулятор смесительного типа (Lodige, Mix-Granulator), в котором получали влажные гранулы. Масса влажных гранул составила 9,88 кг, и имели чистоту 82,7% и содержание твердого вещества 93%. Концентрат L-треонина направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Полученные влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составляла 9,15 кг, выход составлял 98,6%, чистота составляла 82,7% и содержание твердого вещества 99%.

Результаты примера 3Н показывают, что в устройстве для тонкопленочной сушки концентрат с высоким содержанием воды может быть превращен в мелкие гранулы, и мелкие гранулы можно подавать в качестве затравки в гранулятор смесительного типа.

Пример 4А. Получение твердой смеси, содержащей аминокислоту L-изолейцин

Для получения твердой смеси, содержащей аминокислоту L-изолейцин, способом согласно настоящему изобретению, сначала из реактора ферментации извлекают культуральную жидкость, содержащую L-изолейцин.

Извлеченная культуральная жидкость, содержащая L-изолейцин, имела концентрацию L-изолейцина 36 г/л, чистоту 58% и содержание твердого вещества 6,1%. Извлеченную культуральную жидкость, содержащую L-изолейцин, помещали в трубный концентратор для экспериментального использования (с принудительной циркуляцией, производитель: MAHN MIN Machinery Co., Ltd., Korea) и концентрировали. Всего для концентрирования отбирали 900 л культуральной жидкости и концентрировали 6 раз в соответствии с емкостью трубного концентратора, 150 л за 1 раз. Концентрирование проводили под давлением 0,1 атм (1,013⋅104 Па) и давлением водяного пара 3 атм (3,03⋅105 Па) до достижения концентрации твердого вещества 31%. Концентрирование проводили только до достижения концентрации твердого вещества 31%, поскольку при достижении концентрации твердого вещества 31% или более может образовываться гель и снижаться текучесть. Концентрация извлеченного концентрата составила 180,2 г/л, концентрат имел чистоту 58%, концентрацию твердого вещества 31% и объем 162,2 л. В устройство для тонкопленочной сушки подавали 10,8 л извлеченного концентрата.

Влажные гранулы были получены в результате сушки и компаундирования с помощью устройства для тонкопленочной сушки (горизонтального типа с двойной рубашкой, изготовитель: JANGWOO MACHINERY CO., LTD., Korea). В устройстве для тонкопленочной сушки устанавливали условия, идентичные условиям примера 1А.

Из устройства для тонкопленочной сушки извлекали 4,19 кг влажных гранул; чистота извлеченных влажных гранул составляла 58%, содержание твердого вещества составляло 88%, и средний размер частиц составлял приблизительно от 400 до 600 мкм. Влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем (изготовитель: GR Engineering) и сушили. Выход твердой смеси, содержащей аминокислоту, извлеченной из гранулятора/сушилки с псевдоожиженным слоем, составлял 98,3%, масса извлеченной твердой смеси, содержащей аминокислоту, составляла 3,70 кг, чистота составляла 58% и содержание твердого вещества составляла 99%.

Экспериментальный пример 4-1. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки

Для сравнения результатов по получению твердой смеси, содержащей аминокислоту, в зависимости от содержания твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, были получены содержащие аминокислоту твердые смеси, имеющие разное содержание влаги.

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 4-1, в устройство для тонкопленочной сушки подавали, соответственно, 10,3 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-изолейцин, используемую в примере 4А. Параметры функционирования устройства для тонкопленочной сушки устанавливали такими же, как и в примере 4А, и регулировали скорость ввода. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 11.

В результате эксперимента было показано, что гранулы не образовывались, если содержание твердого вещества во влажных гранулах, извлеченных из устройства для тонкопленочной сушки, составляло менее 82% (Сравнительный Пример 4А). По мере повышения содержания твердого вещества во влажных гранулах, образование гранул все более затруднялось, и необходимо было проводить дополнительное компаундирование.

Если содержание твердого вещества во влажных гранулах превышало 94% (сравнительный пример 4В), то гранулы не образовывались.

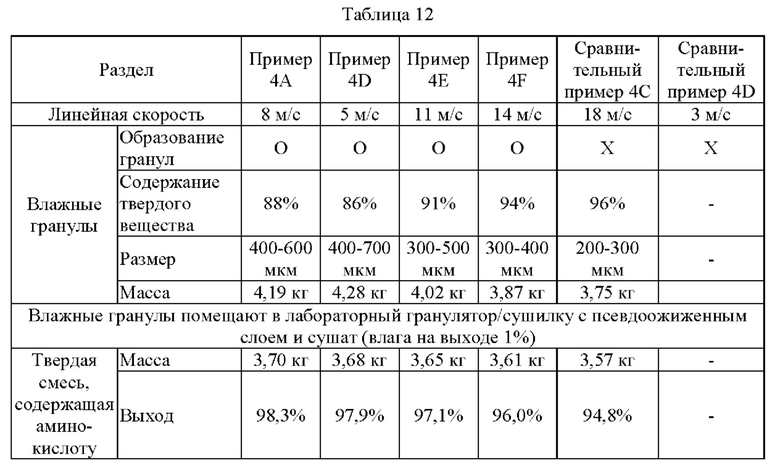

Экспериментальный пример 4-2. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от линейной скорости перемешивания устройства для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 4-2, в устройство для тонкопленочной сушки подавали, соответственно, 10,3 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-изолейцин, получаемую согласно примеру 4А (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD). Скорость перемешивания (линейную скорость) в устройстве для тонкопленочной сушки регулировали, и параметры функционирования устройства для тонкопленочной сушки за исключением скорости перемешивания устанавливали такими же, как и в примере 4А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 12.

В результате эксперимента было показано, что по мере увеличения скорости перемешивания (линейной скорости) в устройстве для тонкопленочной сушки, возрастает количество теплоты, которое может быть поглощено твердыми веществами, находящимися в растворе смеси, содержащей аминокислоту, что увеличивает скорость сушки. Однако, если линейная скорость превышала 17 м/с, то раствор смеси, содержащей аминокислоту, оказывался пересушенным, средний размер частиц влажных гранул снижался, что, таким образом, приводило к снижению выхода из-за значительных потерь мелкодисперсного порошка в устройстве для тонкопленочной сушки и в пылеуловителе с рукавными фильтрами, находящемся в грануляторе/сушилке с псевдоожиженным слоем. Напротив, при линейной скорости менее 4 м/с, скорость образования тонкой пленки в устройстве для тонкопленочной сушки снижалась, нагрузка во время сушки на перемешивающий элемент, находящийся в устройстве для тонкопленочной сушки, повышалась, и поэтому перемешивание не проводили.

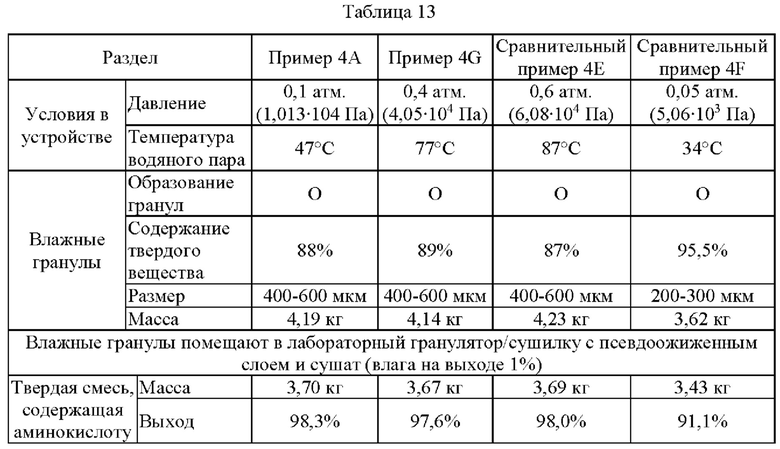

Экспериментальный пример 4-3. Сравнение результатов получения твердой смеси, содержащей аминокислоту, в зависимости от давления в устройстве для тонкопленочной сушки

В примерах и сравнительных примерах, рассматриваемых в экспериментальном примере 4-3, в устройство для тонкопленочной сушки подавали, соответственно, 10,3 л одинакового материала, который представлял собой концентрированную культуральную жидкость, содержащую L-изолейцин, получаемую согласно примеру 4А. В устройстве для тонкопленочной сушки регулировали внутреннее давление, и параметры функционирования устройства для тонкопленочной сушки, за исключением внутреннего давления, устанавливали такими же, как и в примере 4А. Затем извлеченные влажные гранулы помещали в гранулятор/сушилку с псевдоожиженным слоем и сушили согласно условиям примеров и сравнительных примеров.

Результаты экспериментов в условиях примеров и сравнительных примеров представлены ниже в таблице 13.

В результате эксперимента было показано, что по мере понижения давления в устройстве для тонкопленочной сушки, большее количество пыли переносится в пылеуловитель с рукавными фильтрами и выход в способе снижается; однако влагу удаляли при относительно высокой температуре и, если давление в устройстве для тонкопленочной сушки было высоким, то при высокой температуре возникало коричневое окрашивание. В частности, в том случае, когда давление в устройстве для тонкопленочной сушки превышало приблизительно 0,6 атм (6,08⋅104 Па) (сравнительный пример 4Е), получаемая твердая смесь, содержащая аминокислоту, приобретала коричневое окрашивание. В том случае, когда давление в устройстве для тонкопленочной сушки составляло менее приблизительно 0,05 атм (5,06⋅103 Па) (сравнительный пример 4F), было показано, что пыль переносится в пылеуловитель с рукавными фильтрами, находящийся в устройстве для тонкопленочной сушки, в результате чего выход в способе снижается до приблизительно 91,1%.

Экспериментальный пример 4-4. Получение гранул с помощью устройства для тонкопленочной сушки и гранулятора смесительного типа

Гранулы получали с помощью устройства для тонкопленочной сушки и гранулятора смесительного типа из концентрата L-изолейцина, полученного в примере 4А.

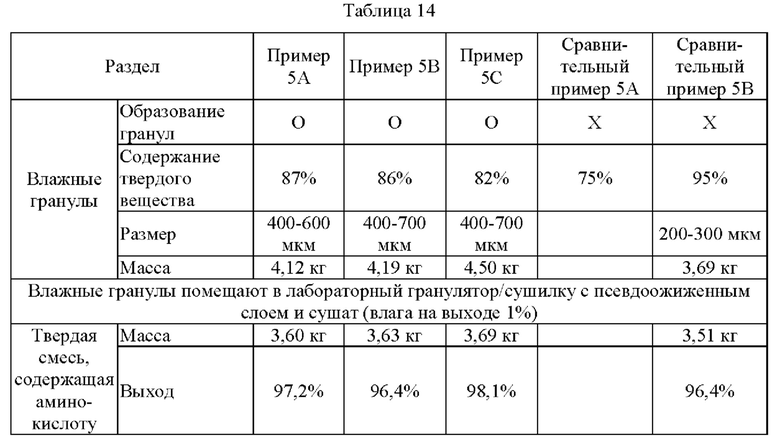

В примере 4Н 10,3 л из 10,8 л концентрата L-изолейцина, полученного в примере 4А, помещали в устройство для тонкопленочной сушки (JANGWOO MACHINERY CO., LTD., горизонтального типа TFD) и сушили. Параметры функционирования устройства для тонкопленочной сушки были такими же, как и в примере 4А, за исключением того, что скорость ввода концентрата была снижена; масса выгруженного высушенного продукта составляла 3,64 кг, продукт имел чистоту 58%, содержание твердого вещества составляло 95,2%, и средний размер частиц составлял от 200 мкм до 300 мкм. Выгруженный высушенный продукт направляли в гранулятор смесительного типа (Lodige, Mix-Granulator) в качестве затравки, и 0,5 л оставшегося концентрата L-изолейцина направляли в гранулятор смесительного типа с помощью дозирующего подающего насоса (EYELA, RP-2100). Масса влажных гранул, полученных в грануляторе смесительного типа, составила 4,17 кг, гранулы имели чистоту 58% и содержание твердого вещества 87%. Влажные гранулы помещали в лабораторный гранулятор/сушилку с псевдоожиженным слоем и сушили. Масса извлеченных влажных гранул составила 3,63 кг, выход составил 96,4%, гранулы имели чистоту 58% и содержание твердого вещества 99%.