Область техники

Настоящее изобретение относится к способу получения аминокислотных гранул из ферментационного бульона и к аминокислотным гранулам, полученным данным способом.

Предшествующий уровень техники

В качестве одного из способов получения аминокислотных добавок для кормов используют способ ферментации с использованием микроорганизмов (US 5431933 А), и аминокислотную добавку можно получать прямой сушкой и отверждением данного ферментационного бульона. Однако, при прямом отверждении ферментационного бульона этим способом продукт демонстрирует высокую гигроскопичность и поэтому вероятно образует комки, и с данным продуктом может быть трудно обращаться, так как ферментационный бульон содержит большое количество примесей, которые могут вызывать коагуляцию. Таким образом, для того, чтобы преодолеть данные недостатки, необходимо разработать способ получения продукта в виде гранул, которые демонстрируют низкую гигроскопичность и с которыми легко обращаться, из ферментационного бульона, содержащего аминокислоты.

В общем, способ получения гранул из ферментационного бульона, содержащего аминокислоты, включает стадию концентрирования данного ферментационного бульона и стадию гранулирования данного ферментационного бульона. В это время, при удалении воды насколько это возможно в процессе концентрирования, можно осуществлять процесс гранулирования с использованием малого количества водяного пара. Однако, при образовании кристаллов аминокислоты во время процесса концентрирования может возникать проблема в работе оборудования. Следовательно, в случае концентрирования аминокислот (например валина, триптофана, треонина, изолейцина, лейцина и метионина), имеющих низкую растворимость, имеется проблема в том, что процесс концентрирования должен быть завершен до нуклеации кристаллов. В данном случае имеется потребность в способе, способном увеличивать эффективность процесса и, в итоге, продуцировать аминокислотные гранулы, демонстрирующие пониженную гигроскопичность посредством улучшения растворимости аминокислот в ферментационном бульоне и улучшения степени концентрирования при проведении процесса концентрирования.

Раскрытие изобретения

Техническая задача

Задача настоящего изобретения заключается в предложении способа получения аминокислотных гранул, включающего первую стадию добавления источника кальция в ферментационный бульон, содержащий аминокислоту, в мольном отношении от 0,02 до 2,0 к аминокислоте (стадия добавления источника кальция); и вторую стадию гранулирования продукта, полученого на предыдущей стадии (стадия гранулирования).

Другая задача настоящего изобретения заключается в предложении аминокислотных гранул, содержащих аминокислоту и ион кальция в мольном отношении от 0,02 до 2,0 к аминокислоте.

Еще одна задача настоящего изобретения заключается в предложении кормовой композиции, содержащей аминокислотные гранулы.

Техническое решение

Каждое описание и воплощение, раскрытое в настоящей заявке, также можно применять к другим описаниям и воплощениям. То есть, все комбинации разных элементов, раскрытых в настоящей заявке, попадают в пределы объема настоящей заявки. Кроме того, объем настоящего изобретения не ограничивается конкретным описанием, приведенным ниже.

Кроме того, во всем данном описании изобретения приведены ссылки ряда статей и патентных документов и указаны их цитирования. Содержание раскрытия процитированных статей и патентных документов включены в данное описание посредством ссылки во всей их полноте для более ясного описания уровня технической области, к которой относится настоящее изобретение, и содержания настоящего изобретения.

Для достижения приведенных выше задач, согласно одному аспекту настоящего изобретения предложен способ получения аминокислотных гранул, включающий первую стадию добавления источника кальция в ферментационный бульон, содержащий аминокислоту, в мольном отношении от 0,02 до 2,0 к аминокислоте (стадия добавления источника кальция), и вторую стадию гранулирования продукта, полученного на предыдущей стадии (стадия гранулирования).

Посредством способа получения по настоящему изобретению возможно увеличение эффективности процесса концентрирования путем добавления источника кальция в ферментационный бульон, содержащий аминокислоты, перед гранулированием и тем самым повышение растворимости аминокислот в данном ферментационном бульоне при получении аминокислотных гранул из концентрата ферментации, содержащего аминокислоты. Аминокислотные гранулы, содержащие кальций, полученные способом получения по настоящему изобретению, основаны на обнаружении того, что композиция гранул демонстрирует повышенную стабильность содержимого по сравнению с гранулами, полученными путем дополнительного добавления связующего вещества, такого как PVP (поливинилпирролидон), в ферментационный бульон.

Термин «источник кальция» в том виде, как он здесь использован, относится к веществу, способному предоставлять ион кальция (Са2+), без ограничения. В качестве источника кальция можно использовать гидроксид кальция (Са(ОН)2), оксид кальция (СаО), карбонат кальция (СаСО3), сульфат кальция (CaSO4) или хлорид кальция (CaCl2), но источник кальция не ограничивается ими. Источник кальция можно добавлять в виде порошка, водного раствора, суспензии, но форма добавляемого источника кальция не ограничивается ими.

На первой стадии способа по настоящему изобретению растворимость аминокислот, имеющих низкую растворимость, увеличивается посредством добавления источника кальция в ферментационный бульон, содержащий аминокислоты, и можно получать концентрат, имеющий более высокую концентрацию при концентрировании раствора, содержащего данные аминокислоты.

«Кальций» в том виде, как здесь использован данный термин, функционирует в поддержании здоровых костей и облегчении циркуляции крови и, таким образом, является незаменимым минералом для позвоночных. Более 99% (масс./масс.) кальция присутствует в костях и зубах, а остальной присутствует в крови и мышцах. Адекватные количества кальция помогают поддерживать здоровые кости и предупреждать остеопороз. Кальций также помогает предупреждать спазм мышц при сокращении мышц, снижает уровни холестерина и уменьшает риск сердечнососудистого заболевания. Однако, при недостаточном уровне кальция кости правильно не образуются, а мышцы и нервы повреждаются, и это легко вызывает повреждения, такие как переломы, даже при минимальной травме, и увеличивает риск остеопороза. Такой кальций также предоставляют животным в виде кормовой добавки для того, чтобы предупреждать диарею и дизентерию, и помогать пищеварению и поглощению, особенно у поросят.

Следовательно, аминокислотные гранулы, полученные способом получения согласно настоящему изобретению, содержат кальций и, таким образом, могут одновременно предоставлять кальций, который является необходимым неорганическим веществом для живого организма, наряду с аминокислотами, например, незаменимыми аминокислотами.

На первой стадии данный источник кальция можно добавлять в мольном отношении от 0,02 до 2,0, от 0,05 до 2,0, от 0,07 до 1,5, от 0,1 до 1,0 или от 0,2 до 0,6 ионов кальция к аминокислотам в ферментационном бульоне, содержащем данные аминокислоты, но указанное мольное отношение не ограничивается ими.

В настоящем изобретении ферментационный бульон, содержащий аминокислоты, сам по себе может представлять собой жидкость продукта ферментации, полученного согласно известному способу микробной ферментации (US 8465962 В2, US 9885093 В2, US 10351859 В2, US 7863435 В2, US 10787692 В2, US 9029105 В2, US 2021-0094903 А1), или концентрат, полученный концентрированием продукта ферментации, но не ограничивается ими. Например, стадию концентрирования можно дополнительно проводить до или после первой стадии, но данный порядок не ограничивается этим.

Термин «ферментационный бульон» в том виде, как он здесь использован, относится к культуре, полученной культивированием микроорганизмов. Ферментационный бульон может содержать культивируемые микроорганизмы.

Термин «ферментационный бульон, содержащий аминокислоты» в том виде, как он здесь использован, можно использовать взаимозаменяемо с термином «содержащий аминокислоты ферментационный бульон» или «аминокислотный ферментационный бульон».

В частности, ферментационный бульон, содержащий аминокислоты, по настоящему изобретению можно получать культивированием ферментирующих микроорганизмов, продуцирующих данные аминокислоты. Микроорганизмы и способ культивирования или ферментирования данных микроорганизмов могут быть выбраны специалистами в данной области техники из известных видов и способов. Например, данные микроорганизмы включают как микроорганизмы дикого типа, так и микроорганизмы, в которых произошла природная или искусственная генетическая модификация, представляют собой микроорганизмы, в которых ослаблен или усилен специфический механизм вследствие такой причины, как вставка внешнего гена или интенсификация или инактивация активности эндогенного гена, и могут представлять собой микроорганизмы (US 9587261 В2, US 7863435 В2 и тому подобные), в которых произошла генетическая мутация или интенсифицировалась активность продуцирования желательных L-аминокислот. В частности, данные виды микроорганизмов конкретно не ограничиваются, при условии что они могут продуцировать желательные аминокислоты, но могут представлять собой микроорганизмы, принадлежащие к роду Enterobacter, роду Escherichia, роду Erwinia, роду Serratia, роду Providencia, роду Corynebacterium и роду Brevibacterium. Более конкретно, данные микроорганизмы могут представлять собой микроорганизмы, принадлежащие к роду Corynebacterium или роду Escherichia. Микроорганизмы, принадлежащие к роду Corynebacterium, могут представлять собой Corynebacterium glutamicum, Corynebacterium ammoniagenes, Corynebacterium thermoaminogenes, Corynebacterium efficiens, Corynebacterium stationis, Corynebacterium phocae, Corynebacterium flavescens, Corynebacterium humireducens, Corynebacterium halotolerans, Corynebacterium pollutisoli, Corynebacterium marinum, Corynebacterium freiburgense, Corynebacterium cystitidis, Corynebacterium durum, Corynebacterium pilosum, Corynebacterium testudinoris или тому подобные, но не ограничиваются ими. Микроорганизмы, принадлежащие к роду Escherichia, могут представлять собой Escherichia coli, но не ограничены этим.

В частности, данное концентрирование может быть осуществлено до степени концентрирования от более 0% (масс./масс.) до 75% (масс./масс.) или менее. Когда степень концентрирования превышает приведенную выше степень концентрирования, концентрат образует гель, его текучесть значительно снижается, и осуществление следующей стадии может быть затруднено. Например, степень концентрирования представляет собой значение, установленное для того, чтобы предотвращать ингибирование данного процесса посредством ранней нуклеации кристаллов и тому подобного при помещении концентрата в гранулятор на стадии гранулирования. Следовательно, допустимое значение степени концентрирования можно изменять в зависимости от типа и/или способа управления используемым оборудованием и т.п. и, таким образом, условия в настоящем изобретении не ограничиваются ими. Например, степень концентрирования может составлять от 5% (масс./масс.) или более до 75% (масс./масс.) или менее, от 10% (масс./масс.) или более до 70% (масс./масс.) или менее или от 20% (масс./масс.) или более до 65% (масс./масс.) или менее, но не ограничиваясь ими.

Стадия концентрирования представляет собой стадию увеличения содержания твердых веществ посредством удаления части жидких компонентов в ферментационном бульоне и может быть осуществлена путем воздействия вакуума, нагревания и/или сушки, но не ограничиваясь ими.

Например, аминокислота, к которой может быть применен способ получения по настоящему изобретению, может представлять собой аминокислоту, имеющую низкую растворимость от более 0 г/100 г до 20 г/100 г или менее в воде при 25°С, но не ограничиваясь ими. Посредством применения способа получения по настоящему изобретению к аминокислоте, имеющей низкую растворимость, как описано выше, можно ожидать, что он оказывает более значительный эффект, чем в существующем в настоящее время способе.

В частности, аминокислота может представлять собой валин, триптофан, треонин, изолейцин, лейцин, метионин, гистидин или фенилаланин, но не ограничиваясь ими.

В способе по настоящему изобретению вторую стадию гранулирования концентрата осуществляют для образования гранул, которые представляют собой частицы, имеющие заданные размеры, из порошка или тонкоизмельченного твердого вещества, и она может быть осуществлена способом гранулирования, известным в данной области техники, без ограничения. Например, можно применять способ гранулирования смешиванием, в котором гранулы получают посредством введения затравок в гранулятор с плугообразным смесителем через питатель при постоянной скорости и одновременного подведения концентрата посредством перистальтического насоса, или при котором используют способ гранулирования в псевдоожиженном слое, в котором заданное количество затравок добавляют в гранулятор с псевдоожиженным слоем и заданное количество концентрата вводят в него при постоянной скорости с образованием гранул. В то же время способ получения может дополнительно включать стадию сушки полученных гранул, но не ограничиваясь этим.

Термин «гранулы» в том виде, как он здесь использован, относится к макроскопическим частицам, которые представляют собой постоянные агрегаты, образованные из маленьких частиц, таких как порошки, чтобы иметь более крупные размеры, и могут представлять собой частицы, имеющие средний диаметр частицы от 50 мкм до 5 мм, от 75 мкм до 4 мм или от 100 мкм до 3 мм.

В частности, способ получения по настоящему изобретению может дополнительно включать стадию доведения процентной доли удаляемой влаги до значения от 10% (масс./масс.) до 50% (масс./масс.) перед стадией гранулирования. При использовании в настоящем изобретении термин «процентная доля удаляемой влаги», на который также ссылаются как на «процентную долю смешанной влаги», означает долю влаги во всей смеси и может быть рассчитан посредством вычитания общего содержания твердых веществ (% (масс./масс.)) из 100% (масс./масс.) всей смеси. Относительно настоящего изобретения, так как процентная доля устраняемой влаги является высокой, эффект оказывается таким, что снижается скорость рециклирования при смешивании концентрата с затравками и добавлении в смеситель для последующего гранулирования, и увеличивается скорость производства. Например, процентная доля удаляемой влаги может быть доведена до значения от 10% (масс./масс.) до 40% (масс./масс.), от 10% (масс./масс.) до 30% (масс./масс.) или от 15% (масс./масс.) до 30% (масс./масс.), но не ограничиваясь ими. Однако транспортировка данной суспензии может быть затруднительной из-за высокой вязкости, когда процентная доля удаляемой влаги меньше чем приведенный выше интервал, и могут существовать проблемы перегрузки последующего процесса и избыточного применения пара во время гранулирования, когда процентная доля удаляемой влаги превышает приведенный выше интервал. Процентная доля удаляемой влаги может иметь слегка отличающийся интервал, в зависимости от вида аминокислоты, содержащейся в концентрате.

Процентную долю удаляемой влаги можно определять по скорости добавления суспензии концентрированного ферментационного бульона. В частности, содержание влаги в гранулярных частицах может возрастать по мере возрастания скорости добавления суспензии, и содержание влаги в гранулярных частицах может уменьшаться по мере снижения скорости добавления суспензии. Скорость добавления определяют согласно объему суспензии ферментационного бульона и, таким образом, она может быть подходящим образом выбрана и определена специалистами в данной области техники.

Кроме того, вторая стадия может быть осуществлена путем добавления затравок, имеющих массу от 50% (масс./масс.) до 75% (масс./масс.) от массы твердых веществ в суспензии концентрата. В качестве альтернативы, вторую стадию можно проводить путем добавления затравок, имеющих массу от 55% (масс./масс.) до 75% (масс./масс.), от 58% (масс./масс.) до 75% (масс./масс.) или от 58% (масс./масс.) до 67% (масс./масс.) от массы твердых веществ, но не ограничиваясь ими. Например, затравки, имеющие массу, составляющую 80% (масс./масс.) или более от массы твердых веществ в данной суспензии концентрата, используют в случае концентрата, полученного без добавления источника кальция в ферментационный бульон, но имеется преимущество в том, что вторую стадию можно проводить с использованием значительно меньшего количества затравок в случае гранулирования концентрата, полученного согласно настоящему изобретению. В частности, на второй стадии гранулы могут быть получены с равным или более высоким выходом с использованием только затравок, имеющих массу, составляющую от 70% (масс./масс.) до 85% (масс./масс.), от 73% (масс./масс.) до 85% (масс./масс.), от 70% (масс./масс.) до 83% (масс./масс.) или от 73% (масс./масс.) до 83% (масс./масс.) от массы затравок, используемых в случае проведения гранулирования с использованием концентрата, полученного без добавления источника кальция в ферментационный бульон.

Фразу «отношение при смешивании затравок к твердым веществам» в суспензии можно использовать взаимозаменяемо с фразой «отношение добавленных затравок».

Термином «затравка» в том виде, как он здесь использован, называют затравочный кристалл или кристаллическую затравку, и он относится к веществу, используемому в качестве катализатора для кристаллизации или гранулирования жидкости. В частности, затравка в настоящем изобретении может представлять собой кристалл аминокислоты, например кристалл аминокислоты того же самого вида, что и аминокислота, содержащаяся в концентрате ферментации, подлежащем гранулированию, но не ограничивается им. При приведении затравок в контакт с ферментационным бульоном твердые компоненты, присутствующие в данном ферментационном бульоне, могут связываться с данными затравками с инициированием агрегации, и, таким образом, могут образоваться гранулы.

Например, затравки, используемые в данное время, могут иметь средний размер частиц от 150 мкм до 300 мкм. В частности, можно использовать затравки, имеющие средний размер частиц от 150 мкм до 250 мкм, от 200 мкм до 300 мкм или от 200 мкм до 250 мкм, но не ограничиваясь ими. В результате, размер частиц использованных затравок может влиять на продуктивность в способе получения гранул согласно настоящему изобретению и может быть подходящим образом выбран специалистами в данной области техники при рассмотрении желательного содержания влаги и т.п.

В частности, способ получения по настоящему изобретению может дополнительно включать стадию измельчения продукта, полученного на предыдущей стадии, перед стадией гранулирования. Данную стадию можно осуществлять с использованием традиционного гомогенизатора, но не ограничиваясь им. Посредством стадии измельчения средний размер частиц кристаллов в концентрате может уменьшаться, и, например, может предотвращаться забивание сопел, которое может происходить при использовании гранулятора с псевдоожиженным слоем.

Способ получения по настоящему изобретению может дополнительно включать одну или более чем одну стадию, выбранную из стадии получения ферментационного бульона; стадии подведения рН; стадии концентрирования; стадии сушки или стадии просеивания. Каждую из данных стадий можно проводить способом, известным в данной области техники (например, US 2021-0094903 А1), без ограничения. Конкретные условия могут быть подходящим образом изменены для оптимизации процесса, но способ получения не ограничивается ими.

Согласно другому аспекту настоящего изобретения предложены аминокислотные гранулы, содержащие аминокислоту и ион кальция в мольном отношении от 0,02 до 2,0 к данной аминокислоте.

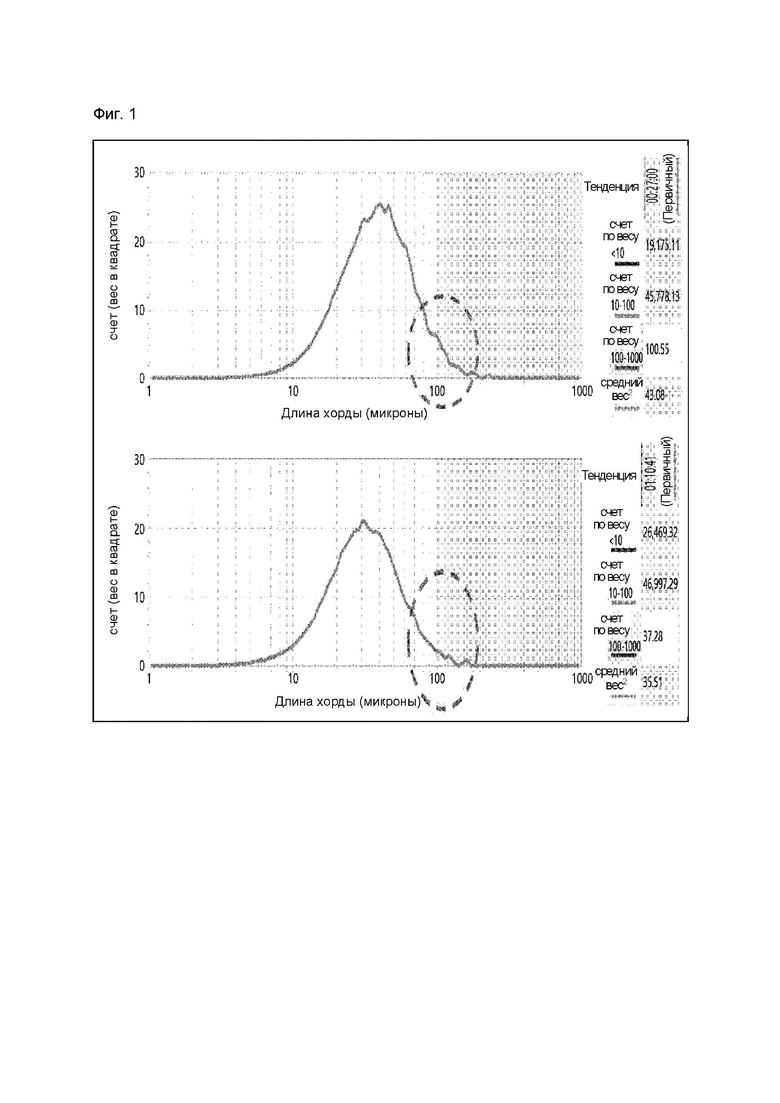

Например, аминокислотные гранулы могут демонстрировать коэффициент поглощения влаги 7% (масс./масс.) или менее при выдерживании в условиях влажности 60% (масс./масс.) и температуры 40°С в течение 1-48 часов с момента гранулирования, но не ограничиваясь ими.

В частности, аминокислотные гранулы по настоящему изобретению могут быть получены вышеописанным способом. Аминокислотные гранулы по настоящему изобретению можно использовать для добавления в корм, но применение не ограничивается этим.

Принимая во внимание, что гранулы являются пористыми частицами, образованными агрегацией порошка или маленьких частиц, как определено выше, гранулы могут поглощать окружающую влагу с течением времени, и степень поглощения влаги может быть рассчитана из разницы между массой в сухом состоянии и массой, измеренной с течением времени. При этом, когда гранулярные частицы избыточно поглощают влагу, эти влажные гранулы могут слипаться друг с другом с образованием нежелательного огромного комка. Следовательно, для того чтобы иметь преимущество долговременного хранения, желательно контролировать то, чтобы сами гранулы демонстрировали низкую гигроскопичность.

В конкретном воплощении настоящего изобретения при получении аминокислотных гранул из ферментационного бульона, содержащего аминокислоты, аминокислотные гранулы, полученные простым концентрированием и гранулированием, имеют увеличение массы примерно на 10% (масс./масс.) из-за поглощения влаги при оставлении на 24 часа при влажности 60% (масс./масс.) и температуре 40°С и дополнительное увеличение массы примерно на 1% (масс./масс.) при хранении в течение 48 часов. С другой стороны, аминокислотные гранулы, полученные способом получения согласно настоящему изобретению, имеют увеличение массы только примерно на 3,3% (масс./масс.) из-за поглощения влаги при оставлении на 24 часа при влажности 60% (масс./масс.) и температуре 40°С, и было подтверждено, что данная масса дополнительно не возрастает при увеличении периода хранения вплоть до 48 часов. Это указывает на то, что аминокислотные гранулы по настоящему изобретению демонстрируют низкую гигроскопичность, что является значительным улучшением по сравнению с гигроскопичностью аминокислотных гранул, полученных согласно существующему способу, могут поддерживать гранулярное состояние без агрегации и/или коагуляции посредством поглощения влаги во время хранения и, таким образом, имеют преимущество в показателях хранения.

Кроме того, согласно другому аспекту настоящего изобретения предложена кормовая композиция, содержащая аминокислотные гранулы по настоящему изобретению.

Аминокислотные гранулы по настоящему изобретению могут подходить для применения в изготовлении кормов для животных в качестве кормовой добавки. Например, сами аминокислотные гранулы в качестве кормовой добавки можно смешивать с кормовыми веществами как часть кормового премикса для животных или как предшественник корма для животных. Данную кормовую композицию, содержащую аминокислотные гранулы, можно вводить животному отдельно или в комбинации с другими пищевыми добавками в съедобном носителе. Данную кормовую композицию можно легко вводить животному в виде подкормки или посредством прямого смешивания с кормом для животного или в качестве пероральной композиции отдельно от корма.

Полезные эффекты

Способ получения по настоящему изобретению дополнительно включает стадию обработки ферментационного бульона, содержащего аминокислоты, источником кальция при заданном мольном отношении перед гранулированием, и, таким образом, возможно эффективное применение существующего оборудования для получения аминокислотных гранул, имеющих низкую растворимость.

Краткое описание графических материалов

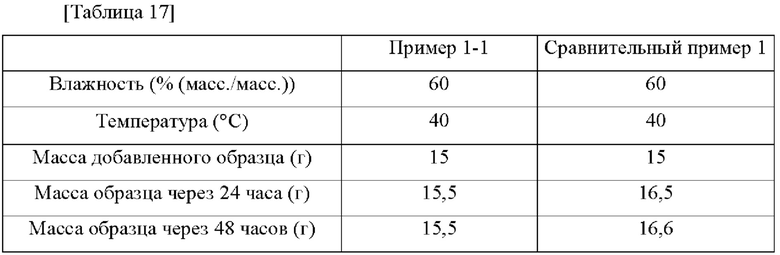

На Фиг. 1 представлена диаграмма, иллюстрирующая распределение размера частиц перед (верхняя) и после (нижняя) измельчения концентрированного ферментационного бульона с использованием гомогенизатора перед гранулированием.

Подробное описание изобретения

Ниже настоящее изобретение будет описано более подробно со ссылкой на следующие Примеры. Однако следующие Примеры служат лишь для иллюстрирования настоящего изобретения, и объем настоящего изобретения не ограничивается ими.

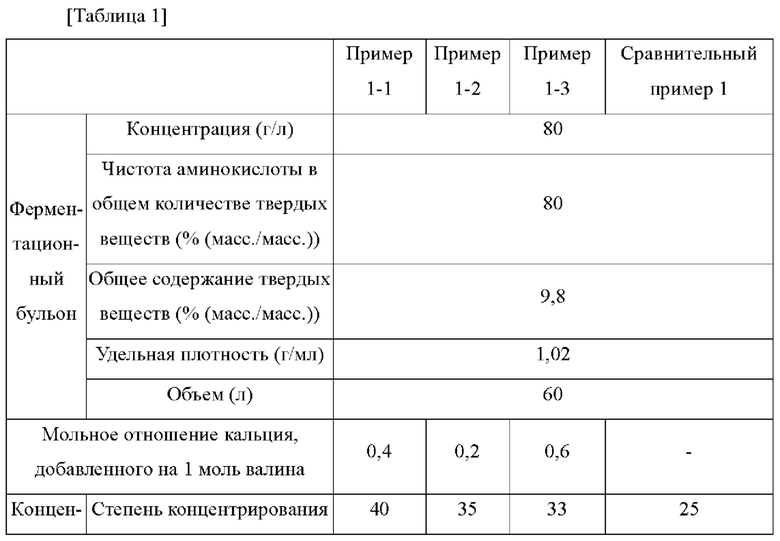

Пример 1: степень концентрирования аминокислоты в зависимости от мольного отношения кальция, добавленного в ферментационный бульон

Пример 1-1: получение концентрата, содержащего валин, при котором кальций добавляют в ферментационный бульон в мольном отношении 0,4

Ферментационный бульон валина (60 л), имеющий состав, раскрытый в Таблице 1, добавляли в 110 л пластмассовый контейнер и перемешивали при 25°С и 100 об/мин с использованием мешалки (название модели: PL-SS-500D, PUNGLIM). В данный раствор добавляли 1,3 кг гидроксида кальция и 1,6 кг воды таким образом, чтобы мольное отношение кальций/валин составляло 0,4, и данную смесь перемешивали в течение еще одного часа. В это время рН составлял 9,5, объем смешанного раствора составлял 62,2 л, концентрация валина в нем составляла 77,2 г/л, его чистота составляла 71,4% (масс./масс.), и общее содержание твердых веществ в нем составляло 19,5% (масс./масс.). Данный смешанный раствор концентрировали при его добавлении в 20 л сосуд для концентрирования (название модели: N-21NS, EYELA). Данный смешанный раствор концентрировали до достижения общей степени концентрирования 40% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрация концентрата, из которого концентрация была доведена до приведенной выше степени концентрирования, составляла 322Д г/л, его чистота составляла 71,4% (масс./масс.), общее содержание твердых веществ в нем составляло 40% (масс./масс.), и его объем составлял 14,9 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем (Lodige). При получении данных гранул использовали затравки, имеющие чистоту 78,5% (масс./масс.), общее содержание твердых веществ 99% (масс./масс.) и средний размер частиц от 200 мкм до 250 мкм. Всего 35,4 кг затравок добавляли в шнековый питатель в гранулятор с плугообразным смесителем со скоростью 20 кг в час, и всего 16,8 кг концентрата добавляли в него со скоростью 9,5 кг в час с использованием перистальтического насоса (название модели RP-2100, EYELA). Гранулы, содержащие твердые вещества с содержанием 80% (масс./масс.), выделяли в количестве 52,2 кг, сушили с использованием сушилки с превдоожиженным слоем (FBG-3, S-ONE KOREA) и выделяли в количестве 41,7 кг с показателем выхода 99% (масс./масс.), так как образовались мелкие порошки и т.п. Чистота выделенных гранул составляла 77,3% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.).

Пример 12: получение концентрата, содержащего валин, при котором кальций добавляют в ферментационньш бульон в мольном отношении 0,2

Ферментационный бульон валина (60 л) добавляли в ПО л пластмассовый контейнер и перемешивали при 25°С и 100 об/мин с использованием мешалки. В данный раствор добавляли 0,6 кг гидроксида кальция и 0,8 кг воды таким образом, чтобы мольное отношение кальций/валин составляло 0,2, и данную смесь перемешивали в течение еще одного часа. В это время рН составлял 8,8, объем смешанного раствора составлял 61,1 л, концентрация валина в нем составляла 78,6 г/л, его чистота составляла 74,6% (масс./масс.), и общее содержание твердых веществ в нем составляло 10,3% (масс./масс.). Данный смешанный раствор концентрировали при его добавлении в 20 л сосуд для концентрирования. Данный смешанный раствор концентрировали до достижени общей степени концентрирования 35% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С.Концентрация концентрата, из которого концентрацию доводили до приведенной выше степени концентрирования, составляла 285,0 г/л, его чистота составляла 74,6% (масс./масс.), общее содержание твердых веществ в нем составляло 35% (масс./масс.), и его объем составлял 16,8 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем. Как и в Примере 1-1, всего 65,7 кг затравок добавляли в шнековый питатель в грануляторе с плугообразным смесителем со скоростью 20 кг в час, и всего 18,4 кг концентрата добавляли в него со скоростью 5,6 кг в час. Гранулы, содержащие твердые вещества с содержанием 85% (масс./масс.), выделяли в количестве 84,1 кг, сушили с использованием сушилки с превдоожиженным слоем и выделяли в количестве 71,5 кг с показателем выхода 99% (масс./масс.), так как образовались мелкие порошки и т.п.Чистота выделенных гранул составляла 78,1% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.).

Пример 1-3: получение концентрата, содержащего валин, при котором кальций добавляют в ферментационньш бульон в мольном отношении 0,6

Ферментационный бульон валина (60 л), извлеченный из ферментационной емкости, добавляли в ПО л пластмассовый контейнер и перемешивали при 25°С и 100 об/мин с использованием мешалки. В данный раствор добавляли 1,9 кг гидроксида кальция и 2,4 кг воды таким образом, чтобы мольное отношение кальций/валин составляло 0,6, и данную смесь перемешивали в течение еще одного часа. В это время рН составлял 10,2, объем смешанного раствора составлял 63,3 л, концентрация валина в нем составляла 75,9 г/л, его чистота составляла 67,1% (масс./масс.), и общее содержание твердых веществ в нем составляло 10,9% (масс./масс.). Данный смешанный раствор концентрировали при его добавлении в 20 л сосуд для концентрирования. Данный смешанный раствор концентрировали до достижения общей степени концентрирования 33% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрация концентрата, из которого концентрация была доведена до приведенной выше степени концентрирования, составляла 246,9 г/л, его чистота составляла 67,1% (масс./масс.), общее содержание твердых веществ в нем составляло 33% (масс./масс.), и его объем составлял 19,4 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем. Как и в Примере 1-1, всего 43,4 кг затравок добавляли в шнековый питатель в грануляторе с плугообразным смесителем со скоростью 20 кг в час, и всего 21,7 кг концентрата добавляли в него со скоростью 10,0 кг в час. Гранулы, содержащие твердые вещества с содержанием 87% (масс./масс.), выделяли в количестве 65,1 кг, сушили с использованием сушилки с превдоожиженным слоем и выделяли в количестве 50,1 кг с показателем выхода 99% (масс./масс.), так как образовались мелкие порошки и т.п. Чистота выделенных гранул составляла 76,9% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.).

Сравнительный пример 1: получение концентрата, содержащего валин, при котором кальций не добавляют в ферментационный бульон

При добавлении в 20 л сосуд для концентрирования 60 л ферментационного бульона валина подвергали концентрированию. Данный ферментационный бульон валина концентрировали до достижения степени концентрирования 25% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрация данного концентрата, из которого концентрация была доведена до приведенной выше степени концентрирования, составляла 210,5 г/л, его чистота составляла 80,0% (масс./масс.), общее содержание твердых веществ в нем составляло 25% (масс./масс.), и его объем составлял 22,8 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем. Как и в Примере 1-1, всего 137,5 кг затравок добавляли в шнековый питатель в грануляторе с плугообразным смесителем со скоростью 20 кг в час, и всего 24 кг концентрата добавляли в него со скоростью 3,5 кг в час.Гранулы, содержащие твердые вещества с содержанием 88% (масс./масс.), выделяли в количестве 161,5 кг, сушили с использованием сушилки с превдоожиженным слоем и выделяли в количестве 142,1 кг с показателем выхода 99% (масс./масс.), так как образовались мелкие порошки и т.п.Чистота выделенных гранул составляла 78,6% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.).

В целом, степень концентрированиябыла наивысшей при добавлении кальция в мольном отношении 0,4 к концентрации валина в ферментационном бульоне, и было возможным получение высокочистых гранул также при добавлении затравок в наименьшем количестве.

Примеры 14 и 15 и Сравнительный пример 2: получение концентрата, содержащего триптофан, при котором в ферментационный бульон добавляют или не добавляют кальций

Концентраты получали добавлением суспензии гидроксида кальция в мольных отношениях 0,1 и 0,2 в Примерах 1-4 и 1-5, соответственно, таким же способом, как и в Примерах с 1-1 по 1-3, за исключением того, что использовали ферментационный бульон, содержащий триптофан, имеющий состав, раскрытый в Таблице 2, и рН составлял 8,8 и 9,0, соответственно. Образец для Сравнительного примера 2 получали посредством концентрирования ферментационного бульона, содержащего триптофан, без добавления гидроксида кальция в ферментационный бульон, содержащий триптофан. Концентрации и чистота использованного ферментационного бульона и полученные концентраты представлены в Таблице 2 ниже. Чистота слегка снижалась из-за добавления суспензии. Ферментационный бульон, в который добавляли данную суспензию, концентрировали до степени концентрирования 30% (масс./масс.) в Примере 1-4 и до степени концентрирования 35% (масс./масс.) в Примере 1-5. Было подтверждено, что данный ферментационный бульон образовывал гель и терял текучесть при концентрировании до более высокой степени концентрирования. В данное время, в случае ферментационного бульона, в который не добавляли суспензию, достигалась лишь степень концентрирования примерно 25,5% (масс./масс.).

В частности, в случае Примера 1-4, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем, и удаляли влагу, осуществляя контроль общего содержания твердых веществ 80% (масс./масс.) после удаления. Затравки (чистота: 65,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 53,7 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 76,4 кг (чистота: 65,0% (масс./масс.), общее содержание твердых веществ: 80% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 61,1 кг (чистота: 65,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

В случае Примера 1-5 концентрат и затравки смешивали в грануляторе с плугообразным смесителем и удаляли влагу посредством осуществления контроля общего содержания твердых веществ 80% (масс./масс.) после удаления. Затравки (чистота: 65,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 54,9 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 78,1 кг (чистота: 64,8% (масс./масс.), общее содержание твердых веществ: 80% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 62,5 кг (чистота: 64,8% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

Кроме того, количество добавленного кальция увеличивали до мольного отношения 0,4, и проводили аналогичный эксперимент, но триптофан разлагался до триптамина, индол-ацетата и антраниловой кислоты из-за увеличения рН.

В случае Примера 1-5, в котором кальций добавляли в мольном отношении 0,2 к концентрации триптофана в ферментационном бульоне, степень концентрирования значительно возрастала по сравнению со степенью в Сравнительном примере 2, в котором кальций не добавляли. Соответственно, получали концентрат, имеющий концентрацию, увеличенную примерно на 33% (масс./масс.).

Примеры с 1-6 по 1-8 и Сравнительный Пример 3: получение концентрата, содержащего изолейцин, при котором кальций добавляют или не добавляют в ферментационный бульон

Концентраты получали добавлением суспензии гидроксида кальция в мольных отношениях 0,4, 0,2 и 0,6, соответственно, таким же способом, как и в Примерах с 1-1 по 1-3, за исключением того, что использовали ферментационный бульон, содержащий изолейцин, имеющий состав, раскрытый в Таблице 3, и рН составлял 9,5, 8,8 и 10,2, соответственно (Примеры с 1-6 по 1-8, соответственно). Образец для Сравнительного примера 3 получали посредством концентрирования ферментационного бульона, содержащего изолейцин, без добавления гидроксида кальция в данный ферментационный бульон, содержащий изолейцин. Концентрации и чистота использованного ферментационного бульона и полученные концентраты представлены в Таблице 3 ниже. Чистота слегка снижалась из-за добавления данной суспензии. Ферментационные бульоны, в которые добавляли данную суспензию, концентрировали до степеней концентрирования 42% (масс./масс.), 35% (масс./масс.) и 32% (масс./масс.), соответственно. Было подтверждено, что данный ферментационный бульон образовывал гель и терял текучесть при концентрировании до более высокой степени концентрирования. В это время, в случае ферментационного бульона, в который не добавляли суспензию, достигалась лишь степень концентрирования примерно 30% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,4, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 77% (масс./масс.). Затравки (чистота: 57,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 19,3 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 31,5 кг (чистота: 56,3% (масс./масс.), общее содержание твердых веществ: 77% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 24,3 кг (чистота: 56,3% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,2, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 80% (масс./масс.). Затравки (чистота: 57,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 33,3 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 47,4 кг (чистота: 56,8% (масс./масс.), общее содержание твердых веществ: 80% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 37,9 кг (чистота: 56,8% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,6, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 80% (масс./масс.). Затравки (чистота: 57,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 41,8 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 53,8 кг (чистота: 56,4% (масс./масс.), общее содержание твердых веществ: 80% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 46,6 кг (чистота: 56,4% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

В целом, степень концентрирования была наивысшей при добавлении кальция в мольном отношении 0,4 к концентрации изолейцина в ферментационном бульоне, и было возможным получение высокочистых гранул, также при добавлении затравок в наименьшем количестве.

Примеры с 1-9 по 1-11 и Сравнительный пример 4: получение концентрата, содержащего лейцин, при котором кальций добавляют или не добавляют в ферментационный бульон

Концентраты получали добавлением суспензии гидроксида кальция в мольных отношениях 0,4, 0,2 и 0,6, соответственно, таким же способом, как и в Примерах с 1-1 по 1-3, за исключением того, что использовали ферментационный бульон, содержащий лейцин, имеющий состав, раскрытый в Таблице 4, и рН составлял 9,3, 8,9 и 10,0, соответственно (Примеры с 1-9 по 1-11, соответственно). Образец для Сравнительного Примера 4 получали посредством концентрирования ферментационного бульона, содержащего лейцин, без добавления гидроксида кальция в ферментационный бульон, содержащий лейцин. Концентрации и чистота использованного ферментационного бульона и полученные концентраты представлены в Таблице 4 ниже. Чистота слегка снижалась из-за добавления данной суспензии. Ферментационные бульоны, в которые добавляли данную суспензию, концентрировали до степеней концентрирования 32% (масс./масс.), 27% (масс./масс.) и 28% (масс./масс.), соответственно, и концентрирование соответствующих ферментационных бульонов прекращали перед образованием кристаллических ядер. Было подтверждено, что данный ферментационный бульон образовывал гель и терял текучесть при концентрировании до более высокой степени концентрирования. В это время, в случае ферментационного бульона, в который не добавляли суспензию, достигалась лишь степень концентрирования примерно 25% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,4, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 80% (масс./масс.). Затравки (чистота: 60,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 23,0 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 32,1 кг (чистота: 59,7% (масс./масс.), общее содержание твердых веществ: 80% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 25,7 кг (чистота: 59,7% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,2, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 83% (масс./масс.). Затравки (чистота: 60,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 36,5 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 46,9 кг (чистота: 60,0% (масс./масс.), общее содержание твердых веществ: 83% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 38,9 кг (чистота: 60,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

Например, при добавлении кальция в мольном отношении 0,6, данный концентрат и затравки смешивали в грануляторе с плугообразным смесителем и разгружали посредством осуществления контроля общего содержания твердых веществ, доведенного до 82% (масс./масс.). Затравки (чистота: 60,0% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) добавляли в количестве 34,2 кг, смешивание осуществляли с использованием гранулятора с плугообразным смесителем, и смешанные гранулы имели массу 45,0 кг (чистота: 56,9% (масс./масс.), общее содержание твердых веществ: 82% (масс./масс.)). Сушку проводили с использованием сушилки/охладителя с псевдоожиженным слоем, и получили 36,9 кг (чистота: 56,9% (масс./масс.), общее содержание твердых веществ: 99% (масс./масс.)) гранул, так как происходила потеря твердых веществ 1% (масс./масс.).

В целом, степень концентрирования была наивысшей при добавлении гидроксида кальция в мольном отношении 0,4 к концентрации лейцина в ферментационном бульоне, и было возможным получение высокочистых гранул также при добавлении затравок в наименьшем количестве.

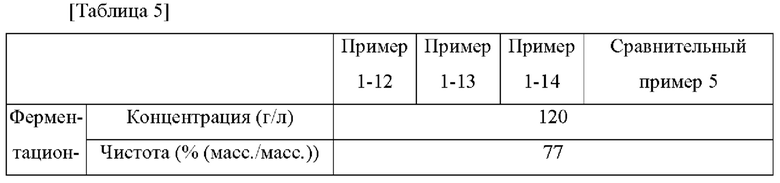

Примеры с 1-12 по 1-14 и Сравнительный пример 5: получение концентрата, содержащего треонин, при котором в ферментационный бульон добавляют или не добавляют кальций

Концентраты получали добавлением суспензии гидроксида кальция в мольных отношениях 0,4, 0,2 и 0,6, соответственно, таким же способом, как и в Примерах с 1-1 по 1-3, за исключением того, что использовали ферментационный бульон, содержащий треонин, имеющий состав, раскрытый в Таблице 5, и рН составлял 9,5, 8,8 и 10,2, соответственно (Примеры с 1-12 по 1-14, соответственно). Образец для Сравнительного примера 5 получали посредством концентрирования ферментационного бульона, содержащего треонин, без добавления гидроксида кальция в ферментационный бульон, содержащий треонин. Концентрации и чистота использованного ферментационного бульона и полученные концентраты представлены в Таблице 5 ниже. Чистота слегка снижалась из-за добавления данной суспензии. Ферментационные бульоны, в которые добавляли данную суспензию, концентрировали до степеней концентрирования 35% (масс./масс.), 25% (масс./масс.) и 26% (масс./масс.), соответственно, и концентрирование соответствующих ферментационных бульонов прекращали перед образованием кристаллических ядер. В случае треонина образовывались кристаллические зерна с иглоподобной формой и имели превосходное состояние, и, таким образом было подтверждено, что данные концентраты были на том же самом уровне по отношению друг к другу при всех мольных отношениях кальция, когда концентрация доходила до максимальных степеней концентрирования. В это время, в случае ферментационного бульона, в который не добавляли данную суспензию, было подтверждено, что кристаллические ядра генерировались, когда концентрация доходила до степени концентрирования примерно 18% (масс./масс.).

В целом, степень концентрирования была наивысшей при добавлении гидроксида кальция в мольном отношении 0,4 к концентрации треонина в ферментационном бульоне.

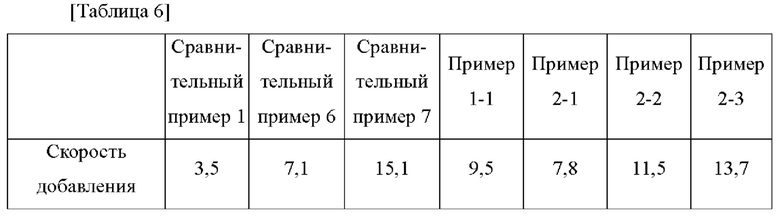

Пример 2: получение аминокислотных гранул с разными процентными содержаниями влаги, удаленной из гранул

Примеры с 2-1 по 2-3 и Сравнительные примеры 6 и 7: гранулирование концентрата, содержащего валин, с добавлением кальция посредством способа гранулирования смешиванием

Ферментационный бульон, содержащий валин (300 л), использованный в Примере 1-1, добавляли в 500 л емкость из нержавеющей стали и данный ферментационный бульон перемешивали с использованием мешалки. В данный раствор добавляли 6,4 кг гидроксида кальция и 8,0 кг воды таким образом, чтобы мольное отношение кальций/валин составляло 0,4, и данную смесь перемешивали в течение еще одного часа. В это время рН составлял 9,5, объем смешанного раствора составлял 310,9 л, концентрация валина в нем составляла 77,2 г/л, его чистота составляла 71,4% (масс./масс.), и общее содержание твердых веществ в нем составляло 10,5% (масс./масс.). Данный смешанный раствор концентрировали при одновременном добавлении в концентратор с принудительной циркуляцией (Manmin Machinery). Концентрирование осуществляли до достижения общего содержания твердых веществ 40% (масс./масс.) при давлении 0,1 атм (10 кПа) и давлении пара, вводимого в теплообменник, 3 атм (304 кПа). Концентрация концентрата, из которого доводили концентрацию до приведенной выше степени концентрирования, составляла 322,1 г/л, его чистота составляла 71,4% (масс./масс.), общее содержание твердых веществ в нем составляло 40,0% (масс./масс.), и его объем составлял 74,5 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем. Как и в Примере 1-1, затравки добавляли при скорости 20 кг в час, и концентрат добавляли исходя из общего содержания твердых веществ в гранулах после удаления влаги. Полученные гранулы сушили с использованием сушилки с псевдоожиженным слоем, и показатель выхода составлял примерно 99% (масс./масс.), так как образовались мелкие порошки и т.п. Экспериментальные результаты представлены в Таблице 6 ниже.

Образцы Примеров с 2-1 по 2-3 и Сравнительных примеров 6 и 7 получали посредством получения гранул таким же способом, как и выше, за исключением того, что процентная доля влаги, удаленной из гранул, была доведена до значения от 15,0% (масс./масс.) до 27,5% (масс./масс.), соответственно. В случае образца Сравнительного примера 1 требовалось большое количество затравок, так как процентная доля удаленной влаги составляла только 12% (масс./масс.). В случае образцов Примеров 1-1 и с 2-1 по 2-3 было возможным увеличение процентной доли удаленной влаги до значения от 17,5% (масс./масс.) до 25,0% (масс./масс.). Однако, было обнаружено, что образцы Сравнительных Примеров 6 и 7, имеющие процентные доли удаленной влаги 15,0% (масс./масс.) и 27,5% (масс./масс.), соответственно, не подходили для образования гранул. Например, данный концентрат не был однородно гранулирован так, чтобы иметь размер такой же или аналогичный размеру затравки, когда процентная доля влаги, удаленной из гранул, составляла 17,5% (масс./масс.), и агрегация гранул происходила, когда процентная доля влаги, удаленной из гранул, составляла 27,5% (масс./масс.). Свойства образцов Примеров и Сравнительных примеров обобщены в Таблице 6 ниже.

Примеры 2-4 и 2-5 и Сравнительные примеры 8 и 9: гранулирование концентрата, содержащего триптофан, с добавлением кальция посредством способа гранулирования с перемепниванием

Гранулирование проводили посредством доведения процентной доли влаги, удаленной из концентрата, полученного согласно Примеру 1-4, до значения от 20,0% (масс./масс.) до 25,0% (масс./масс.). В случае образца Сравнительного примера 2 требовалось большое количество затравок, так как процентная доля удаленной влаги составляла только 12% (масс./масс.). В случае образцов Примеров 1-5, 2-4 и 2-5 было возможным увеличение процентной доли удаленной влаги до значения от 20,0% (масс./масс.) до 25,0% (масс./масс.). Однако было обнаружено, что образцы Сравнительных примеров 8 и 9, имеющие процентные доли удаленной влаги 17,5% (масс./масс.) и 27,5% (масс./масс.), соответственно, не могли образовывать гранулы. Свойства образцов Примеров и Сравнительных примеров обобщены в Таблице 7 ниже.

Примеры 2-6 и 2-7 и Сравнительные примеры 10 и 11: гранулирование концентрата, содержащего изолейцин, с добавлением кальция посредством способа гранулирования смешиванием

Гранулирование проводили посредством доведения процентной доли влаги, удаленной из концентрата, полученного путем взаимодействия ферментационного бульона с гидроксидом кальция в мольном отношении 0,4 согласно Примеру 1-6, до значения от 20,0% (масс./масс.) до 25,0% (масс./масс.). В случае образца Сравнительного примера 3 требовалось большое количество затравок, так как процентная доля удаленной влаги составляла только 15% (масс./масс.). В случае образцов Примеров 1-6, 2-6 и 2-7 было возможным увеличение процентной доли удаленной влаги до значения от 20,0% (масс./масс.) до 25,0% (масс./масс.). Однако было обнаружено, что образцы Сравнительных примеров 10 и 11, имеющие процентные доли удаленной влаги 17,5% (масс./масс.) и 27,5% (масс./масс.), соответственно, не могли образовывать гранулы. Свойства образцов Примеров и Сравнительных примеров обобщены в Таблице 8 ниже.

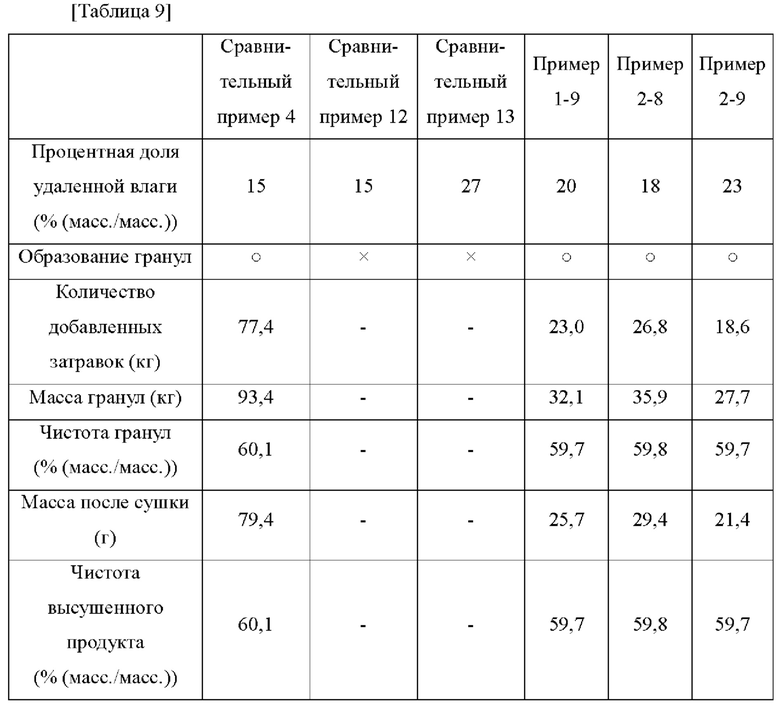

Примеры 2-8 и 2-9 и Сравнительные примеры 10 и 11: гранулирование концентрата, содержащего лейцин, с добавлением кальция посредством способа гранулирования смешиванием

Гранулирование проводили посредством доведения процентной доли влаги, удаленной из концентрата, полученного посредством взаимодействия ферментационного бульона с гидроксидом кальция в мольном отношении 0,4 согласно Примеру 1-9, до значения от 18,0% (масс./масс.) до 23,0% (масс./масс.). В случае образца Сравнительного примера 4 требовалось большое количество затравок, так как процентная доля удаленной влаги составляла только 15% (масс./масс.). В случае образцов Примеров 1-9, 2-8 и 2-9 было возможным увеличение процентной доли удаленной влаги до значения от 18,0% (масс./масс.) до 23,0% (масс./масс.). Однако было обнаружено, что образцы Сравнительных примеров 10 и 11, имеющие процентные доли удаленной влаги 15% (масс./масс.) и 27% (масс./масс.), соответственно, не могли образовывать гранулы. Свойства образцов Примеров и Сравнительных примеров обобщены в Таблице 9 ниже.

Пример 3: получение аминокислотных гранул с добавлением кальция посредством способа гранулирования в псевдоожиженном слое

Пример 3-1 и Сравнительный пример 14: получение гранул, содержащих валин, с добавлением кальция посредством гранулирования в псевдоожиженном слое

Ферментационный бульон валина (2 л), имеющий состав, раскрытый в Таблице 10, добавляли в 3 л стеклянный сосуд и перемешивали при 25°C с использованием мешалки (название модели: НТ-50АХ, DAIHAN SCIENTIFIC). В данный раствор добавляли 43 г гидроксида кальция и 53 г воды таким образом, чтобы мольное отношение кальций/валин составляло 0,4, и данную смесь перемешивали в течение еще одного часа. В это время рН составлял 9,5, объем данного смешанного раствора составлял 2,1 л, концентрация валина в нем составляла 77,2 г/л, его чистота составляла 71,4% (масс./масс.), и общее содержание твердых веществ в нем составляло 10,5% (масс./масс.). Данный смешанный раствор концентрировали при добавлении в 2 л сосуд для концентрирования (название модели N-1200 В, EYELA). Концентрирование осуществляли до достижения общей степени концентрирования 31% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрирование заканчивали при степени концентрирования 31% (масс./масс.) перед тем, как образовались кристаллы, для инъекции в сопло гранулятора с псевдоожиженным слоем. Концентрация данного концентрата после завершения концентрирования составляла 242,7 г/л, его чистота составляла 71,4% (масс./масс.), общее содержание твердых веществ в нем составляло 31% (масс./масс.), и его объем составлял 0,7 л. Затем 361 г затравок добавляли в лабораторный гранулятор/сушилку с псевдоожиженным слоем (GR Engineering), и всего 722,7 г концентрата добавляли в него со скоростью 180,7 г в час.Использованные затравки были такими же, как и затравки в приведенных выше Примерах. Масса выделенных гранул составляла 558,2 г, их чистота составляла 75,8% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.) (Пример 3-1).

Отдельно 2 л ферментационного бульона валина концентрировали при добавлении в 2 л сосуд для концентрирования. Концентрирование проводили до достижения общей степени концентрирования 15% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрация данного концентрата, из которого концентрацию доводили до приведенной выше степени концентрирования, составляла 123,7 г/л, его чистота составляла 80% (масс./масс.), общее содержание твердых веществ в нем составляло 15% (масс./масс.), и его объем составлял 1,3 л. Затем 667 г затравок добавляли в лабораторный гранулятор/сушилку с псевдоожиженным слоем, и всего 1,333 г концентрата добавляли в него со скоростью 333 г в час. Использованные затравки были такими же, как и затравки в приведенных выше Примерах. Масса выделенных гранул составляла 825 г, их чистота составляла 78,8% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.) (Сравнительный пример 14).

Концентрации и чистота использованного ферментационного бульона и концентраты, полученные в Примере 3-1 и Сравнительном примере 14, представлены в Таблице 10 ниже.

Пример 3-2 и Сравнительный пример 15: получение гранул, содержащих триптофан, с добавлением кальция посредством гранулирования в псевдоожиженном слое

Образцы Примера 3-2 и Сравнительного примера 15 получали проведением концентрирования (концентрирование завершали при степениях концентрирования 28% (масс./масс.) и 15% (масс./масс.), соответственно) и гранулирования таким же способом, как в Примере 3-1 и Сравнительном примере 14, за исключением того, что ферментационный бульон, содержащий триптофан, имеющий состав, раскрытый в Таблице 11, использовали вместо ферментационного бульона, содержащего валин. Концентрации и чистота использованного ферментационного бульона и полученных концентратов приводятся в Таблице 11 ниже.

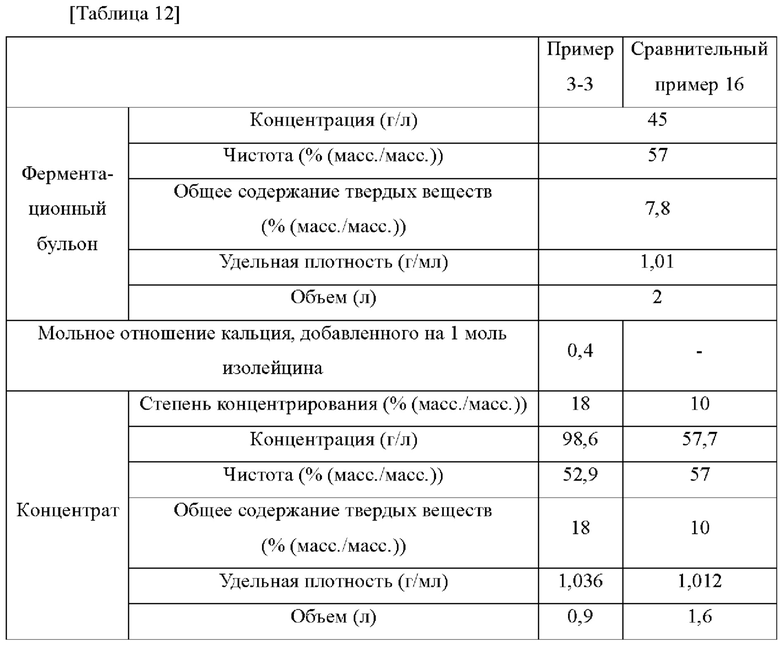

Пример 3-3 и Сравнительный пример 16: получение гранул, содержащих изолейцин, с добавлением кальция посредством гранулирования в псевдоожиженном слое

Образцы Примера 3-3 и Сравнительного примера 16 получали проведением концентрирования (концентрирование завершали при степениях концентрирования 18% (масс./масс.) и 10% (масс./масс.), соответственно) и гранулирования таким же способом, как в Примере 3-1 и Сравнительном примере 14, за исключением того, что ферментационный бульон, содержащий изолейцин, имеющий состав, раскрытый в Таблице 12, использовали вместо ферментационного бульона, содержащего валин. Концентрации и чистота использованного ферментационного бульона и полученных концентратов приведены в Таблице 12 ниже.

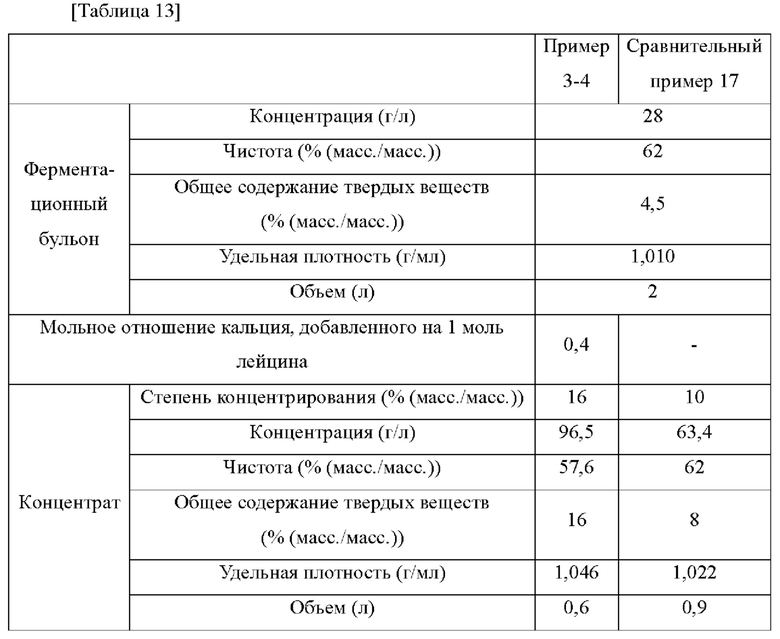

Пример 3-4 и Сравнительный пример 17: получение гранул, содержащих лейцин, с добавлением кальция посредством гранулирования в псевдоожиженном слое

Образцы Примера 3-4 и Сравнительного примера 17 получали проведением концентрирования (концентрирование завершали при степениях концентрирования 16% (масс./масс.) и 10% (масс./масс.), соответственно) и гранулирования таким же способом, как в Примере 3-1 и Сравнительном примере 14, за исключением того, что ферментационный бульон, содержащий лейцин, имеющий состав, раскрытый в Таблице 13, использовали вместо ферментационного бульона, содержащего валин. Концентрации и чистота использованного ферментационного бульона и полученных концентратов представлены в Таблице 13 ниже.

Пример 3-5 и Сравнительный пример 18: получение гранул, содержащих треонин, с добавлением кальция посредством гранулирования в псевдоожиженном слое

Образцы Примера 3-5 и Сравнительного примера 18 получали проведением концентрирования (концентрирование завершали при степенях концентрирования 35% (масс./масс.) и 18% (масс./масс.), соответственно) и гранулирования таким же способом, как в Примере 3-1 и Сравнительном примере 14, за исключением того, что ферментационный бульон, содержащий треонин, имеющий состав, раскрытый в Таблице 14, использовали вместо ферментационного бульона, содержащего валин. Концентрации и чистота использованного ферментационного бульона и полученных концентратов представлены в Таблице 14 ниже.

Пример 4: эффект, обусловленный обработкой концентрата с использованием гомогенизатора перед гранулированием

В Примере 3-2 кальций и концентрат, содержащий триптофан, обрабатывали с использованием гомогенизатора перед гранулированием с использованием гранулятора с псевдоожиженным слоем, размеры частиц до/после данной обработки измеряли посредством измерения коэффициента отражения сфокусированного пучка (FBRM), и результаты проиллюстрированы на Фиг. 1 и в Таблице 15. Как проиллюстрировано на Фиг. 1 и в Таблице 15, изменения, обусловленные другими факторами, едва ли наблюдались, но распределение частиц 100 мкм или более было снижено, и средний размер частиц также значительно снижался от 43 мкм до 35 мкм после обработки с использованием гомогенизатора по сравнению с результатами до обработки с использованием гомогенизатора. Это свидетельствует о том, что использование гомогенизатора перед гранулированием может решать такие проблемы, как забивание сопел в грануляторе с псевдоожиженным слоем.

Сравнительный пример 19: влияние на концентрацию ферментационного бульона вследствие добавления гидроксида цинка

Ферментационный бульон валина (60 л), использованный в Примере 1-1, добавляли в ПО л пластмассовый контейнер и перемешивали при 25°С и 100 об/мин с использованием мешалки. В данный раствор добавляли 1,7 кг гидроксида цинка (содержание: 98% (масс./масс.), DAEJUNG CHEMICALS AND METALS) и 2,5 кг воды таким образом, чтобы мольное отношение цинк/валин составляло 0,4, и данную смесь перешивали в течение еще одного часа. В это время рН составлял 9,3, объем смешанного раствора составлял 63,0 л, концентрация валина в нем составляла 76,1 г/л, его чистота составляла 67,6% (масс./масс.), и общее содержание твердых веществ в нем составляло 10,9% (масс./масс.). Данный смешанный раствор концентрировали при добавлении в 20 л сосуд для концентрирования. Концентрирование осуществляли до достижения общей степени концентрирования 25% (масс./масс.) при давлении 0,1 атм (10 кПа) и температуре водяной бани 70°С. Концентрация данного концентрата, из которого концентрацию доводили до приведенной выше степени концентрирования, составляла 183,9 г/л, его чистота составляла 67,6% (масс./масс.), общее содержание твердых веществ в нем составляло 25% (масс./масс.), и его объем составлял 26,1 л. Затем получали гранулы с использованием гранулятора с плугообразным смесителем. Как и в Примере 1-1, в шнековый питатель в грануляторе с плугообразным смесителем добавляли всего 82,3 кг затравок со скоростью 20 кг в час, и всего добавляли в него 28,4 кг концентрата со скоростью 6,9 кг в час с использованием перистальтического насоса. Гранулы, содержащие твердые вещества с содержанием 80% (масс./масс.), выделяли в количестве 110,7 кг и сушили с использованием сушилки с псевдоожиженным слоем, и выделяли в количестве 88,6 кг с показателем выхода 99% (масс./масс.), так как образовались мелкие порошки и т.п. Чистота выделенных гранул составляла 77,6% (масс./масс.), и общее содержание твердых веществ в них составляло 99% (масс./масс.).

Однако, в отличие от Примера 1-1, в котором использовали гидроксид кальция, при добавлении гидроксида цинка (Сравнительный пример 19) было подтверждено, что не оказывался эффект улучшения степени концентрирования, и данный эксперимент завершили.

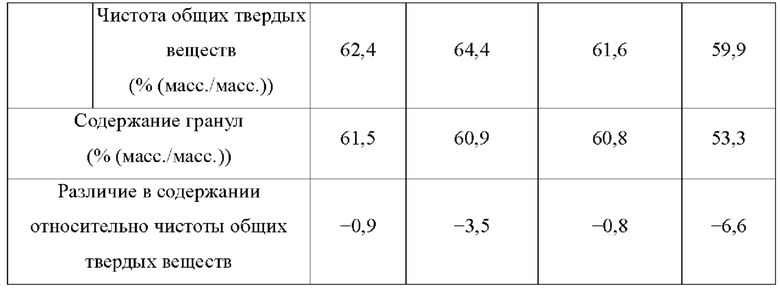

Экспериментальный пример 1: связующий эффект кальция в аминокислотных гранулах, содержащих кальций

Аминокислотные гранулы, содержащие кальций, получали посредством гранулирования ферментационного бульона, при котором гидроксид кальция добавляли в ферментационный бульон, содержащий триптофан, при мольном отношении 0,2. Для сравнения с этим, получали образец посредством гранулирования ферментационного бульона, в который не добавляли гидроксид кальция или отдельное связующее вещество, но добавляли серную кислоту для доведения рН до 5,0. Измеряли чистоту общих твердых веществ и чистоту гранул, подлежащих распространению на рынке, и рассчитывали значение чистоты гранул относительно чистоты общих твердых веществ как разницу между ними. В результате, в случае триптофановых гранул, содержащих кальций, значением чистоты гранул к чистоте общих твердых веществ было малое значение -0,6, указывающее на то, что чистота гранул едва ли отличается от чистоты общих твердых веществ, несмотря на то, что триптофановые гранулы, содержащие кальций, получали из основного ферментационного бульона, имеющего рН 9,0, который, как ожидается, обеспечивает пониженное количество кристаллов из-за повышенной растворимости вследствие использования гидроксида кальция. Однако гранулы, полученные из ферментационного бульона, который не содержал кальций и имел рН 5,0, имели значительное снижение чистоты 4% (масс./масс.) или более. Это свидетельствует о том, что кальций может действовать как связующее вещество для усиления сцепления между кристаллами триптофана и жидкой фазой.

Таким образом, для того, чтобы проверить, обусловлено ли описанное выше различие в снижении чистоты различием рН, гранулы получали из ферментационного бульона, имеющего рН 9,0, доведенного посредством добавления гидроксида натрия таким же способом, как и в ферментационном бульоне, содержащем кальций, полученном добавлением гидроксида кальция вместо добавления серной кислоты для доведения рН до 5,0, и рассчитывали значение чистоты гранул к чистоте общих твердых веществ в гранулах и сравнивали со значением в аминокислотных гранулах, содержащих кальций. В результате аминокислотные гранулы, полученные добавлением гидроксида кальция в мольном отношении 0,2, имели небольшое снижение чистоты -0,8% (масс./масс.), что составляло менее 1% (масс./масс.). Однако большое снижение чистоты -6,6% (масс./масс.) подтвердили в случае аминокислотных гранул, полученных из ферментационного бульона, в который добавляли гидроксид натрия для того, чтобы он имел такой же рН, как и ферментационный бульон, содержащий кальций.

Рассчитывали значение чистоты гранул к чистоте общих твердых веществ в аминокислотных гранулах, полученных добавлением PVP, известного как связующее вещество, в количестве 1% по массе (масс./масс.) вместо добавления кальция и сравнивали со значением в аминокислотных гранулах, содержащих кальций. В результате, аминокислотные гранулы, полученные добавлением гидроксида кальция при мольном отношении 0,2, имели небольшое снижение чистоты -0,9% (масс./масс.), которое было все еще менее 1% (масс./масс.). Однако большое снижение чистоты -3,5% (масс./масс.) подтвердили в случае аминокислотных гранул, полученных добавлением PVP в качестве связующего вещества в количестве 1% по массе (масс./масс.).

В целом, приведенные выше результаты обобщены в Таблице 16 ниже, и это свидетельствует о том, что аминокислотные гранулы, полученные добавлением иона кальция, могут обеспечивать превосходную стабильность содержимого без подведения рН или содержания связующего вещества.

В частности, как представлено в Таблице 16, при таких же условиях ферментационного бульона различие в содержании гранул относительно чистоты общих твердых веществ имеет маленькое отклонение менее чем 1% (масс./масс.) при добавлении гидроксида кальция при мольном отношении 0,2. С другой стороны, при добавлении PVP, который широко используется в качестве связующего вещества, в количестве 1% по массе (масс./масс.) различие в содержании гранул было таким высоким как 3,5% (масс./масс.) - в три раза или больше по сравнению с 1% (масс./масс.). При добавлении гидроксида натрия вместо гидроксида кальция при таком же мольном отношении, различие в содержании гранул значительно возрастало до 6,6% (масс./масс.), и это свидетельствует о том, что металлы, отличные от кальция, не оказывают эффекта в качестве связующего вещества.

Экспериментальный пример 2: улучшение гигроскопичности гранул вследствие добавления кальция

Образец, полученный согласно Примеру 1-1, и образец, полученный согласно Сравнительному примеру 1, оставляли при влажности 60% (масс./масс.) и температуре 40°С, и массы данных образцов измеряли немедленно после получения, через 24 часа и через 48 часов, соответственно, для проверки их гигроскопичности, и результаты обобщены в Таблице 17 ниже. Как представлено в Таблице 17, в случае образца Примера 1-1 имело место увеличение массы примерно на 3% (масс./масс.) через 24 часа и затем не было дополнительного увеличения массы. Однако в случае образца Сравнительного примера 1 имело место увеличение массы примерно на 10% (масс./масс.) вплоть до 24 часов, и увеличение массы было значительно снижено, но затем также имелось дополнительное увеличение массы. Это указывает на то, что аминокислотные гранулы, полученные добавлением кальция, имеют пониженный коэффициент поглощения влаги с течением времени при высокой температуре и/или при условиях скорее высокой влажности, и что они, таким образом, демонстрируют улучшенную стабильность при хранении.

На основе приведенного выше описания специалистам в данной области будет понятно, что настоящее изобретение может быть воплощено в разных конкретных формах без изменения его технической сущности или существенных характеристик. Следовательно, следует понимать, что приведенное выше воплощение не является ограничивающим, но во всех аспектах иллюстративным. Объем настоящего изобретения определяется прилагаемой формулой изобретения, а не предшествующим ей описанием, и, следовательно, таким образом, подразумевается, что все изменения и модификации, которые попадают в пределы границ формулы изобретения или эквивалентов таких границ, охватываются данной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКИ ДЛЯ КОМБИКОРМА, ОСНОВАННЫЕ НА ФЕРМЕНТАЦИОННОМ БУЛЬОНЕ, И СПОСОБ ИХ ПРОИЗВОДСТВА ПОСРЕДСТВОМ ГРАНУЛЯЦИИ | 2007 |

|

RU2415601C2 |

| Способ получения твердой смеси, содержащей аминокислоту, и установка для получения твердой смеси, содержащей аминокислоту | 2021 |

|

RU2816570C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ КОРМОВОЙ ДОБАВКИ L-ЛИЗИНА (ВАРИАНТЫ) | 1998 |

|

RU2187942C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К КОРМАМ ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 1997 |

|

RU2180175C2 |

| АМИНОКИСЛОТНАЯ КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2112399C1 |

| Способ извлечения фосфорной кислоты из ферментационного бульона или жидких отходов ферментации и её повторного применения | 2018 |

|

RU2748950C1 |

| КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА, СОДЕРЖАЩАЯ D-ПАНТОТЕНОВУЮ КИСЛОТУ И/ИЛИ ЕЕ СОЛИ, И СПОСОБ ЕЁ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2245628C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| Способ получения гранулированной кормовой добавки | 2021 |

|

RU2809363C1 |

Изобретение относится к биотехнологии и представляет собой способ получения аминокислотных гранул, включающий: первую стадию добавления источника кальция в ферментационный бульон, содержащий аминокислоту, в мольном отношении от 0,1 до 0,6 к аминокислоте; и вторую стадию гранулирования продукта, полученного на предыдущей стадии. Изобретение касается также аминокислотных гранул для добавления в корм, содержащих аминокислоту и ион кальция в мольном отношении от 0,1 до 0,6 к аминокислоте. Изобретение позволяет получать аминокислотные гранулы с высокой степенью эффективности. 3 н. и 8 з.п. ф-лы, 1 ил., 17 табл., 4 пр.

1. Способ получения аминокислотных гранул, включающий:

первую стадию добавления источника кальция в ферментационный бульон, содержащий аминокислоту, в мольном отношении от 0,1 до 0,6 к аминокислоте; и вторую стадию гранулирования продукта, полученного на предыдущей стадии.

2. Способ получения по п. 1, дополнительно включающий стадию проведения концентрирования до или после первой стадии.

3. Способ получения по п. 2, при котором продукт, полученный на стадии концентрирования, получают со степенью концентрирования от более 0% (масс./масс.) до 70% (масс./масс.) или менее.

4. Способ получения по п. 1, где аминокислота представляет собой аминокислоту, имеющую растворимость от более 0 г/100 г до 20 г/100 г или менее в воде при 25°С.

5. Способ получения по п. 1, где аминокислота представляет собой валин, триптофан, треонин, изолейцин или лейцин.

6. Способ получения по п. 1, дополнительно включающий стадию доведения процентной доли влаги, удаляемой из продукта, полученного на предыдущей стадии, до значения от 10% (масс./масс.) до 50% (масс./масс.) перед стадией гранулирования.

7. Способ получения по п. 1, дополнительно включающий стадию измельчения продукта, полученного на предыдущей стадии, перед стадией гранулирования.

8. Аминокислотные гранулы для добавления в корм, содержащие аминокислоту и ион кальция в мольном отношении от 0,1 до 0,6 к аминокислоте.

9. Аминокислотные гранулы по п. 8, демонстрирующие коэффициент поглощения влаги 7% (масс./масс.) или менее при выдерживании в условиях влажности 60% (масс./масс.) и температуры 40°С в течение 1-48 часов с момента гранулирования.

10. Аминокислотные гранулы по п. 8, которые получены способом по любому из пп. 1-7.

11. Кормовая композиция, содержащая аминокислотные гранулы по п. 8 и пищевую добавку.

| KR 1020160045073 A, 26.04.2016 | |||

| KR 1020190111835 A, 02.10.2019 | |||

| US 5431933 A, 11.07.1995 | |||

| Прибор для графического решения выражений вида S f(x) ф(x)…dx | 1930 |

|

SU27228A1 |

| КОРМОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2595727C1 |

Авторы

Даты

2024-03-13—Публикация

2021-06-25—Подача