Изобретение относится к производству строительных материалов, в частности к производству плиток или кирпичей, отличающихся по составу материалов, и может быть использовано при производстве декоративных изделий для облицовки панелей и блоков, для наружной и внутренней отделки зданий и сооружений различного назначения на различных заводах, а также в организациях, производящих строительные материалы.

Традиционные технологии изготовления искусственных камней под мрамор и гранит используют крошку неорганического наполнителя с различными размерами фракций и связующее. В качестве основы для связующего обычно используется акриловая смола, или ненасыщенные полиэфирные смолы, или цемент. Составляющие смешивают и производят формование литьем, либо прессованием в формах, либо путем плавного конвейерного формования, а также с использованием виброуплотнения и вакуумирования. После отверждения полученной смеси ее поверхность шлифуют или полируют для получения конечного продукта. Для достижения различных эффектов внешнего вида искусственного камня к смеси смол часто добавляют различные красители и твердые наполнители.

Как показала практика, за последнее время увеличился масштаб строительства как многоквартирных домов, так и частных построек, облицовка которых проводится клинкерной или прессованной плиткой. Плитка ассоциируется с формой, но не всегда известен ее состав. Не каждый из этих составов гарантирует долгосрочность строения (выветривание, разрушение от изменения климата, растрескивание из-за мороза). Перед авторами стояла задача разработать такой состав прессованной плитки, чтобы он отвечал следующим требованиям: водопоглощение не более 3%, морозостойкость - не менее F-100 (от 0 до минус 40°С), плитка должна быть создана из недорогостоящих компонентов, имеющихся в России, должна отвечать требованиям быстрой кладки различных сооружений.

При просмотре источников патентной и научно-технической информации были выявлены следующие технические решения.

Так известен состав создания плитки: приготавливают сырьевую смесь перемешиванием карбонатного и кремнеземлистого компонентов с последующим обжигом сырьевой смеси и охлаждением полученного клинкера (Патент RU №2147016).

Однако эта плитка обладает следующими недостатками: недолговечность, высокая себестоимость, быстрое изменение цвета под воздействием природных факторов - дождя, снега и т.д.

Наиболее близким по технической сущности и взятым за прототип является способ получения плитки, включающий приготовление сырьевой смеси путем дозирования и смешения компонентов, формование ленты, ее сушку технологическими отходящими газами и обжиг на поверхности расплава металла, отделение ленты с поверхности расплава вверх под углом 2-4°, охлаждение, формование ленты осуществляют до степени уплотнения 0,4-0,8, толщины 2-15 мм и перед сушкой ленту перфорируют или разделяют на части с шагом не более 200 мм, обожженный материал перед охлаждением выдерживают в камере томления при температуре обжига до завершения физико-химических процессов обжига (Патент RU №2010779, 1994 г. - прототип).

Однако, недостатком этой плитки является ограниченный срок службы, разрушение при температуре ниже минус 19°С, применение обжига плитки, дороговизна и сложность подготовки исходной массы (композиции), высокая себестоимость, обусловленная не только наличием таких операций, как формование, разогрев и сушка, но и их длительностью и значительными затратами электроэнергии.

Технический результат изобретения - повышение срока службы гиперпрессованной плитки в широком диапазоне климатических условий с одновременным снижением трудозатрат.

Указанный технический результат достигается тем, что в известном способе получения гиперпрессованной плитки, включающем приготовление сырьевой смеси путем дозирования и смешения компонентов, формования плитки и сушку, согласно изобретению, в качестве сырьевой смеси используют мелкодисперсный карьерный известковый отсев, предварительно перемолотый до гранул не более 3 мм в диаметре, цемент, краситель, пластификатор и воду при следующем соотношении компонентов, % мас.

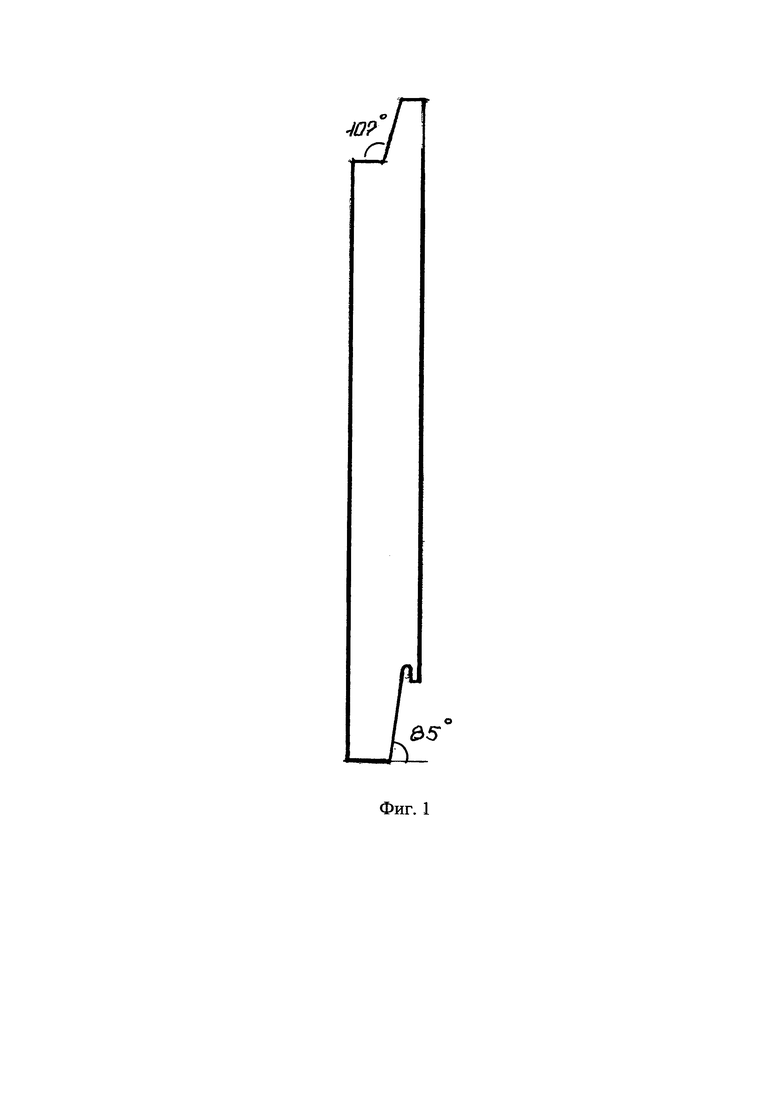

после получения сырьевой смеси ее доводят до пластичной консистентности, формуют плитку с образованием двух противоположно лежащих сторон периметра в виде ступенчатых торцов, углы наклона относительно горизонтальной плоскости которых разновелики и равны на одном торце -85°, а на другом торце - 107°, после формования заготовку подвергают прессованию под давлением 100-300 кг/см2 при комнатной температуре в течение 1-5 с.

Мелкодисперсный карьерный известковый отсев - применяемая в способе мелкомолотая любая известковая порода берется из карьеров, где она остается после добычи породы.

Цемент - это минеральное порошкообразное вещество, из которого при замешивании с водой приготавливают вяжущую, быстро затвердевающую скрепляющую массу для строительных работ, как вариант «М-500 Д0» (Инструкция по применению, 2014 г.).

Вода - используется обычная после предварительной фильтрации от крупных примесей.

Пластификаторы - это вещества, которые вводят в состав цементно-известняковых смесей для придания (или повышения) эластичности или пластичности при переработке или эксплуатации, в результате чего смесь приобретает дополнительные технологические качества, как вариант «Суперпластификатор С-3» (Россия, Инструкция по применению, 2016 г. -market.yandex.ru, 27.06.2023 г.).

Красители - это неорганические железооксидные пигменты, мало выветриваемые, как вариант ИОКС R-03 (вишнево-красный), ИОКС BR-06 (темно-коричневый) - Германия или Omnicon RE 6110 (кирпично-красный), Omnicon YE 2960 (оранжевый) - Дания (ГеоСтиль, 2018, geogips.yandex.ru, 27.06.2023 г.).

Для обоснования ступеней и углов на торцах плитки были проведены испытания на счет ступенчатости противоположных торцов плитки. Ступенчатость этих торцов обусловлена тем, что она способствует более надежному соединению плиток между собой, ограничивая проникновение влаги в плитку. Разновеликость углов наклона торцов плитки выбрана не только из-за возможности лучшей стыковки плиток при облицовке здания, но и связана с конструкцией прессовочного станка для прессования плитки АКС-12ПЛ, что исключает получение бракованных плиток.

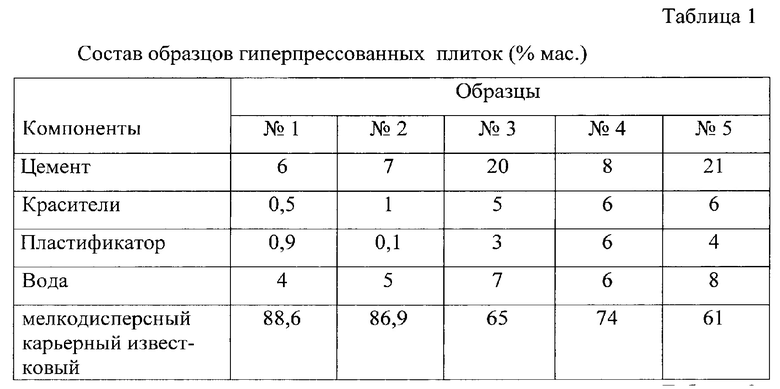

Для обоснования количественного состава смеси были приготовлены образцы, которые прошли испытания (табл. 1). При испытании было задействовано следующее оборудование:

Специализированный высокоточный станок для гиперпрессования АКС-12ПЛ - представляют собой станок мощностью 26 кВт, создающий давление 300 т (двухстореннее прессование),, работающий при напряжении 380 В, с панелью управления и автоматическим режимом работы, габаритными размерами 180×140×190 см, общим весом 1700 кг (Инструкция по применению, 2018 г.).

Сырьевую смесь можно готовить вручную или в автоматизированном комплексе подготовки смеси АКСП-18, который представляет собой комплекс, обеспечивающий дозирование и подачу исходных компонентов в бетоносмеситель-дробилку БН-3000С, состоящий из главного комплекса управления, дозатора инертного сырья с бункером объемом 45 л, дозатора цемента с бункером объемом 40 л, дозаторов красителя с двумя бункерами объемом по 25 л каждый, дозатором воды и пластификатора с двумя бункерами объемом по 60 л каждый, ленточного конвейера (транспортера) АКТ-5.

Съем со стола станка АКС-12ПЛ и укладка на технический поддон всех изделий со скоростью 3 шт. за 15 секунд с помощью специального фрикционного захвата на роботе-манипуляторе (не показан). Робот, оснащенный фрикционным захватом, обеспечивает полную сохранность всех отпрессованных изделий при укладке на поддон. Робот-манипулятор содержит предустановленное программное обеспечение, обеспечивающим цикличность со временем цикла не более 15 с (Инструкция по применению, 2018 г. - metallium-modem.ru, 27.06.2023 г.).

Во время сжатия компоненты, входящие в состав смеси, сцепляются друг с другом, происходит процесс так называемой «холодной сварки» (когезии). Этот процесс позволяет достичь «холодной сварки» только под давлением не менее 100 кг/см2 (при менее 100 кг/см2 происходит уменьшение прочности материала), и не более 300 кг/см2 (при более 300 кг/см2 - приводит к удорожанию процесса изготовления), в течение 1-5 с.

На фиг. 1 представлена схема гиперпрессованной плитки (вид сбоку).

Готовая облицовочная плитка представляет прямоугольник размерами 285×85×21 мм. Размеры плитки могут варьировать по длине от 220 до 380 мм, по ширине - от 65 до 90 мм, по толщине - от 20 до 26 мм. Углы наклона двух противоположно лежащих сторон плитки выполнены в виде ступенчатых торцов с углом наклона на одном торце - 85° а на другом торце - 107°. Для испытания взяты различные количественные составы гиперпрессованных плиток, что отражено в табл. 1 (обоснование количественного состава смеси).

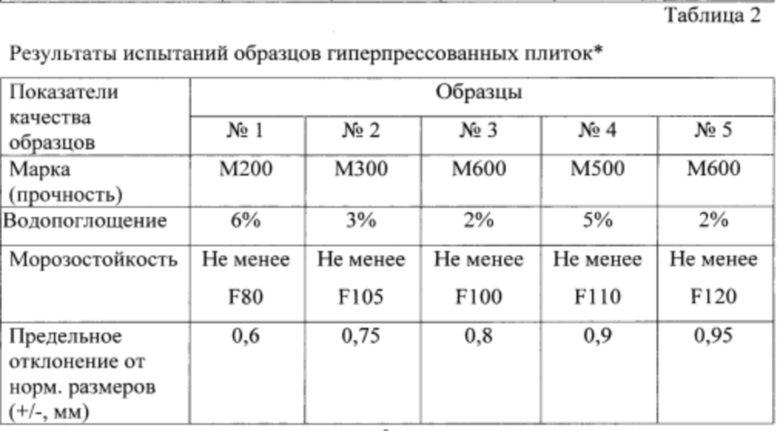

Результаты испытаний этих образцов приведены в табл. 2.

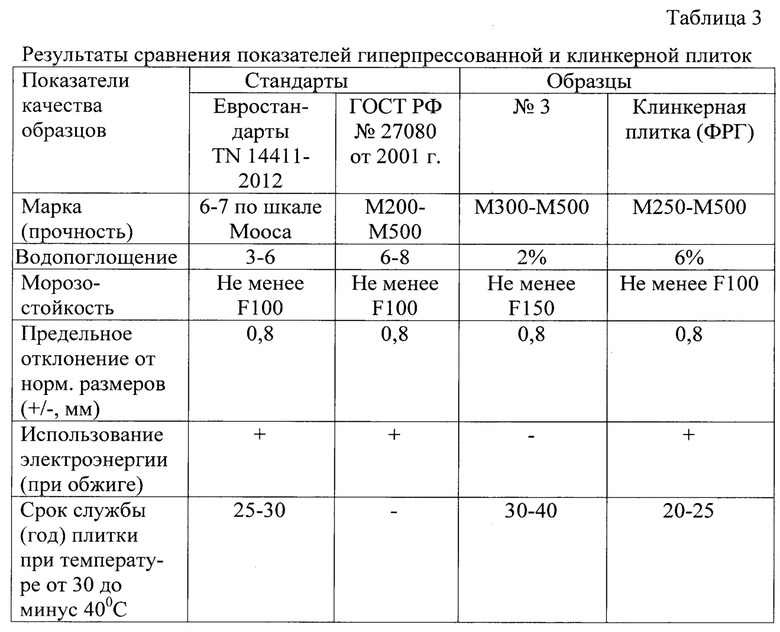

Как видно из результатов испытаний, только заявленная совокупность существенных признаков и соотношение компонентов в смеси только в пределах, изложенных в формуле изобретения, а именно, образцы №2 и №3 позволяют достичь технический результат - повышение срока службы плитки и снижение ее стоимости (см. табл. 3).

- Плитка у всех образцов имеет габариты 285×85×21 мм.

По образцу №3 была изготовлена опытная партия гиперпрессованной плитки в количестве 100 штук, которые прошли испытания в сравнении с кликерной плиткой, результаты представлены в табл. 3.

Как видно из результатов, гиперпрессованная плитка имеет более высокую прочность, по морозостойкости практически не отличается от других образцов, а по водопоглощению значительно ниже.

Гиперпрессованная плитка в производстве значительно дешевле клинкерной плитки, т.к. применение пластификатора устраняет использование тепловой и влажностной дополнительной обработки, уменьшает усадку смеси и снижает водопоглощение.

Применение изобретения позволит сократить расходы на облицовочную плитку за счет использования отходов - мелкодисперсного карьерного известкового отсева и, имея показатель морозостойкости (не менее F150) и низкое водопоглощение (2%), увеличит ее срок службы, что снизит сроки жилищного строительства, повысит сроки эксплуатации строений и скажется на снижении себестоимости строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Строительная смесь для производства тротуарной плитки с шунгитовым заполнителем и способ изготовления тротуарной плитки с ее использованием | 2024 |

|

RU2840005C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Сырьевая смесь для изготовления строительных материалов | 1977 |

|

SU697458A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

Изобретение относится к производству строительных материалов, в частности к производству плиток или кирпичей, и может быть использовано при производстве декоративных изделий для облицовки панелей и блоков, для наружной и внутренней отделки зданий и сооружений различного назначения на различных заводах, а также в организациях, производящих строительные материалы. Технический результат изобретения заключается в повышении физико-механических свойств, приводя к повышению срока службы гиперпрессованной плитки в широком диапазоне климатических условий с одновременным снижением трудозатрат. Способ предусматривает приготовление сырьевой смеси путем дозирования и смешения компонентов, формование плитки и сушку, где сырьевая смесь состоит, мас.%: цемент 7-20, краситель 1-5, пластификатор 0,1-3, вода 1-7 и отходы добычи известняка - мелкодисперсный карьерный известковый отсев, перемолотый до гранул не более 3 мм в диаметре - остальное, при этом полученную сырьевую смесь доводят до пластичной консистенции, формуют плитку с образованием двух противоположно лежащих сторон периметра в виде ступенчатых торцов, углы наклона относительно горизонтальной плоскости которых разновелики и равны на одном торце - 85°, а на другом торце - 107°, после формования заготовку подвергают прессованию под давлением 100-300 кг/см2 и комнатной температуре в течение 1-5 с. 1 ил., 3 табл.

Способ получения гиперпрессованной плитки, включающий приготовление сырьевой смеси путем дозирования и смешения компонентов, формование плитки и сушку, отличающийся тем, что в качестве сырьевой смеси используют мелкодисперсный карьерный известковый отсев, предварительно перемолотый до гранул не более 3 мм в диаметре, цемент, краситель, пластификатор и воду при следующем соотношении компонентов, мас. %:

после получения сырьевой смеси ее доводят до пластичной консистентности, формуют плитку с образованием двух противоположно лежащих сторон периметра в виде ступенчатых торцов, углы наклона относительно горизонтальной плоскости которых разновелики и равны на одном торце - 85°, а на другом торце - 107°, после формования заготовку подвергают прессованию под давлением 100-300 кг/см2 при комнатной температуре в течение 1-5 с.

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ВЫСОКОПРОЧНОЙ ВОДОНЕПРОНИЦАЕМОЙ МОРОЗОСТОЙКОЙ ФАСАДНОЙ ПЛИТКИ | 2022 |

|

RU2788718C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОБЛИЦОВОЧНЫХ ПЛИТОК | 1993 |

|

RU2087446C1 |

| ЗАМКНУТЫЙ ТОНКОПЛЕНОЧИЫЙ МАГНИТНЫЙ ЗАПОМИНАЮЩИЙ ЭЛЕМЕНТ | 0 |

|

SU190414A1 |

| Пневматическое нагрузочное и разгрузочное приспособление для массового транспортирования сыпучих материалов, а также жидкостей | 1924 |

|

SU1901A1 |

| Пневмогидравлический двухступенчатый усилитель давления для гидрозажимов станочных приспособлений | 1989 |

|

SU1837123A1 |

| CN 104803635 A, 29.07.2015. | |||

Авторы

Даты

2024-04-03—Публикация

2023-07-05—Подача