Область изобретения

Настоящее изобретение относится к металлическому уплотнительному кольцу и способу образования уплотнения металл-к-металлу. В частности, но не исключительно, настоящее изобретение относится к металлическому уплотнительному кольцу для использования в уплотнении вакуумной камеры, такой как вакуумная камера в термоядерном реакторе типа Токамак, или поршневого двигателя.

Предпосылки изобретения

Металлические уплотнительные кольца часто используют для образования непроницаемого для газа или жидкости уплотнения между двумя металлическими поверхностями, например, между фланцевыми отверстиями двух вакуумных камер, которые соединяют вместе. В некоторых применениях металлическое уплотнительное кольцо представляет собой плоскую металлическую прокладку круглой формы, изготовленную из относительно мягкого металла, такого как медь или алюминий, которую защемляют между металлическими поверхностями, которые обычно изготавливают из более твердого металла, такого как нержавеющая сталь. Каждую из металлических поверхностей или «сопрягаемых фланцев» снабжают кольцевым ребром или «ножевой кромкой», которая врезается в соответствующую поверхность прокладки, вызывая вытеснение металла прокладки вокруг ножевых кромок и тем самым образуя уплотнение между двумя металлическими поверхностями.

Хотя сопрягаемые фланцы и металлические прокладки могут использоваться для образования очень надежных уплотнений, например, в системах сверхвысокого вакуума, они имеют ряд недостатков, включая необходимость тщательного выставления («совмещения») фланцев с металлической прокладкой и больших сжимающих усилий. Качество уплотнения может также существенно снижаться, если сжимающая нагрузка на прокладку неравномерная или слишком высокая.

Другим типом металлического уплотнительного кольца является так называемое кольцо Уиллса, которое представляет собой O-образное уплотнительное кольцо, образованное из металлической трубы. При использовании кольцо Уиллса зажимают между двумя фланцами так, что его поперечное сечение деформируется по отношению к поверхностям фланцев, чтобы образовать уплотнение. Некоторые варианты кольца Уиллса запрессовывают для увеличения их упругости. Другой тип уплотнительного кольца, продаваемого под торговым знаком Helicoflex (RTM), содержит трубчатое металлическое кольцо с С-образным поперечным сечением и винтовую пружину, вставленную внутрь металлического кольца для увеличения его упругости. Однако данные типы металлического уплотнительного кольца также требуют относительно точной подгонки и тщательного контроля сжимающих усилий для получения равномерного уплотнения и предотвращения повреждения уплотнительного кольца.

Сущность изобретения

Задачей настоящего изобретения является обеспечение металлического уплотнительного кольца, которое устраняет или по меньшей мере уменьшает вышеописанные проблемы.

Согласно первому аспекту настоящего изобретения предусмотрено металлическое уплотнительное кольцо для образования уплотнения металл-к-металлу между двумя противоположными металлическими поверхностями. Металлическое уплотнительное кольцо содержит трубчатый металлический корпус и впускной патрубок, простирающийся из корпуса для подачи внутреннего давления в корпус. Корпус выполнен с возможностью деформирования под действием внутреннего давления по отношению к каждой из противоположных металлических поверхностей, чтобы образовать уплотнение.

Корпус может иметь поперечное сечение (например, радиальное поперечное сечение), содержащее два или более участков, изготовленных из отличающихся соответствующих металлов, причем каждый металл обладает отличающейся пластичностью и/или пределом текучести.

Корпус может иметь поперечное сечение (например, радиальное поперечное сечение), содержащее два или более участков, имеющих отличающиеся соответствующие толщины.

Упомянутые два или более участков могут быть выполнены с возможностью вызывать расширение поперечного сечения корпуса предпочтительно вдоль аксиального направления при подаче внутреннего давления в корпус.

Корпус может содержать одно или более ребер, простирающихся вокруг кольца для образования ножевого уплотнения с одной или более металлических поверхностей при подаче внутреннего давления в корпус.

Корпус может содержать внешний слой из пластичного металла, такого как индий.

Корпус может быть полностью или частично заполнен гидравлической средой. Гидравлическая среда может представлять собой силиконовый каучук.

Корпус может содержать стенки толщиной от 0,1 мм до 10 мм или предпочтительно от 0,2 мм до 2 мм.

Корпус может быть выполнен с возможностью увеличения в объеме на по меньшей мере 5% при подаче внутреннего давления, превышающего давление окружающей среды на не больше чем 300 МПа, предпочтительно на не больше чем 150 МПа.

Корпус может быть выполнен с возможностью увеличения в объеме посредством пластической деформации при подаче внутреннего давления. Пластическая деформация делает возможным снятие внутреннего давления в корпусе без нарушения уплотнения.

Впускной патрубок может быть уплотнен так, что корпус и впускной патрубок совместно образуют замкнутую систему, посредством чего уменьшение внутреннего объема впускного патрубка подает внутреннее давление в корпус. Металлическое уплотнительное кольцо может содержать поверхность поршня, перемещаемую в пределах внутреннего объема впускного патрубка для подачи внутреннего давления в корпус. Поверхность поршня может быть обеспечена посредством или является перемещаемой с использованием винта.

Металлическое уплотнительное кольцо может содержать поршневую камеру для поддержания внутреннего давления в корпусе, причем поршневая камера находится в гидравлическом сообщении с корпусом и/или впускным патрубком и содержит поршень, выполненный с возможностью сжатия гидравлической среды внутри корпуса.

Трубчатый металлический корпус может быть тороидальным.

Внутреннее пространство корпуса может быть разделено на первую и вторую камеры посредством разделительной стенки, причем разделительная стенка выполнена с возможностью в ответ на внутреннее давление, поданное в первую камеру с использованием впускного патрубка, перемещаться по направлению ко второй камере и вызывать расширение корпуса по отношению к каждой из противоположных металлических поверхностей. Вторая камера может содержать подпорку, выполненную с возможностью противодействовать перемещению разделительной стенки, предпочтительно подпорка является пластически сжимаемой для оказания упругого восстанавливающего усилия на разделительную стенку.

Упомянутый впускной патрубок может простираться от внешней периферийной стенки трубчатого металлического корпуса, т.е. стенки, образующей внешний периметр кольца, образуемого трубчатым металлическим корпусом. Например, если трубчатый металлический корпус имеет ось вращения (например, если трубчатый металлический корпус является тороидальным), то впускной патрубок может простираться от внешней периферийной стенки трубчатого корпуса так, что трубчатый корпус расположен ближе к упомянутой оси, чем впускной патрубок. В частности, впускной патрубок может простираться наружу от трубчатого корпуса и в сторону от оси в радиальном направлении, т.е. направлении, перпендикулярном оси и перпендикулярном внешней периферийной стенке трубчатого корпуса.

Согласно второму аспекту настоящего изобретения предусмотрено уплотнение между двумя противоположными металлическими поверхностями. Уплотнение содержит вышеописанное металлическое уплотнительное кольцо. Металлическое уплотнительное кольцо по меньшей мере частично расположено внутри канала, образованного в по меньшей мере одной из металлических поверхностей.

Согласно третьему аспекту настоящего изобретения предусмотрена вакуумная камера, содержащая две противоположные металлические поверхности, уплотненные друг к другу с использованием вышеописанного металлического уплотнительного кольца (или уплотнения, описанного выше во втором аспекте). Впускной патрубок металлического уплотнительного кольца может простираться за пределы вакуумной камеры через канал в по меньшей мере одной из противоположных металлических поверхностей.

Согласно четвертому аспекту настоящего изобретения предусмотрен поршневой двигатель, содержащий блок двигателя и головку цилиндров, уплотненную к блоку двигателя с использованием прокладки головки, содержащей вышеописанное металлическое уплотнительное кольцо (или уплотнение, описанное выше во втором аспекте).

Согласно пятому аспекту настоящего изобретения предусмотрен комплект, содержащий вышеописанное металлическое уплотнительное кольцо, гидронасос, предпочтительно ручной гидронасос, и соединитель для соединения впускного патрубка металлического уплотнительного кольца с гидронасосом.

Согласно шестому аспекту настоящего изобретения предусмотрен Токамак, содержащий вакуумную камеру с тороидальным внутренним объемом. Вакуумная камера содержит множество сегментов, причем каждый сегмент обеспечивает сектор тороидального внутреннего объема и содержит одну или более катушек тороидального поля, обмотанных вокруг сегмента для создания тороидального магнитного поля в пределах сектора. Вакуумная камера дополнительно содержит уплотнение, образованное между по меньшей мере двумя из сегментов с использованием вышеописанного металлического уплотнительного кольца (или уплотнения, описанного выше во втором аспекте).

Каждый сегмент может быть индивидуально удаляемым из вакуумной камеры, т.е. каждый сегмент можно удалять из вакуумной камеры без необходимости удаления или перемещения других сегментов. Упомянутое множество сегментов может содержать 12 или более сегментов, предпочтительно, 16 сегментов.

Согласно седьмому аспекту настоящего изобретения предусмотрена вакуумная система, содержащая внешнюю вакуумную камеру, включающую в себя вышеописанный Токамак. Внешняя вакуумная камера соединена с другой вакуумной камерой, в которую может быть перемещен один или более сегментов вакуумной камеры Токамака.

Согласно восьмому аспекту настоящего изобретения предусмотрен способ образования уплотнения металл-к-металлу между двумя противоположными металлическими поверхностями с использованием вышеописанного металлического уплотнительного кольца. Способ содержит размещение корпуса металлического уплотнительного кольца между металлическими поверхностями и использование впускного патрубка для подачи внутреннего давления в корпус, чтобы деформировать корпус по отношению к металлическим поверхностями для образования уплотнения.

Внутреннее давление может быть подано в корпус посредством нагнетания текучей среды, такой как гидравлическая текучая среда, в корпус из впускного патрубка. Нагнетание текучей среды в корпус из впускного патрубка может содержать обжатие впускного патрубка. Корпус может быть пластически деформирован так, что внутреннее давление в корпусе может быть снято без нарушения уплотнения.

Согласно дополнительному аспекту настоящего изобретения предусмотрен поршень, содержащий металлическое уплотнительное кольцо согласно любому из вышеописанных аспектов.

Согласно другому дополнительному аспекту настоящего изобретения предусмотрено устройство сжатия плазмы, содержащее камеру и один или более поршней согласно упомянутому дополнительному аспекту. Поршни находятся в гидравлическом сообщении с камерой, и устройство выполнено с возможностью сжатия плазмы в упомянутой камере с использованием поршня (поршней).

Краткое описание чертежей

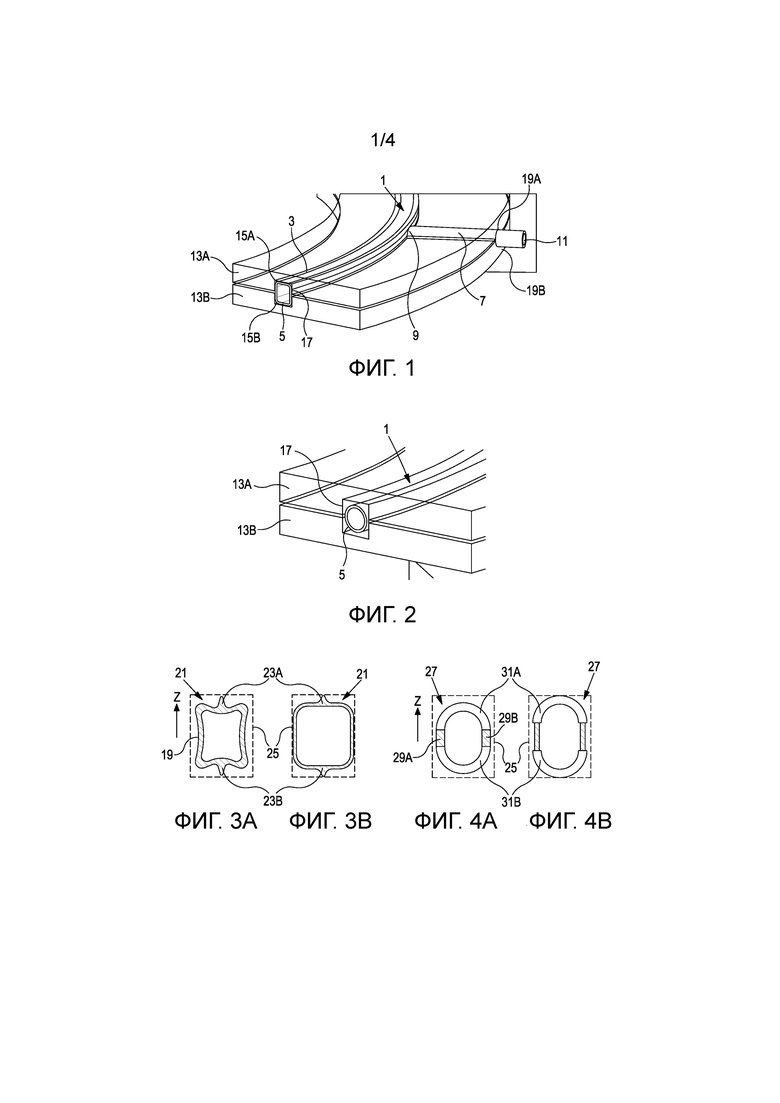

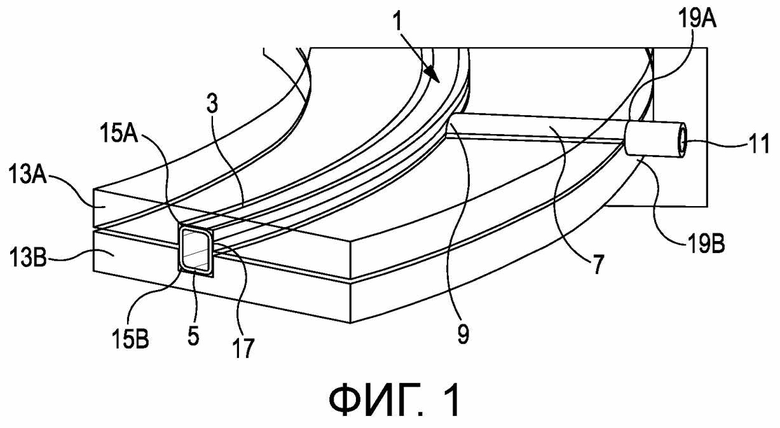

Фиг. 1 представляет собой схематический вид в перспективе в разрезе металлического уплотнительного кольца при использовании для обеспечения уплотнения между двумя фланцами;

фиг. 2 представляет собой схематический вид в перспективе в разрезе металлического уплотнительного кольца, показанного на фиг. 1, до образования уплотнения;

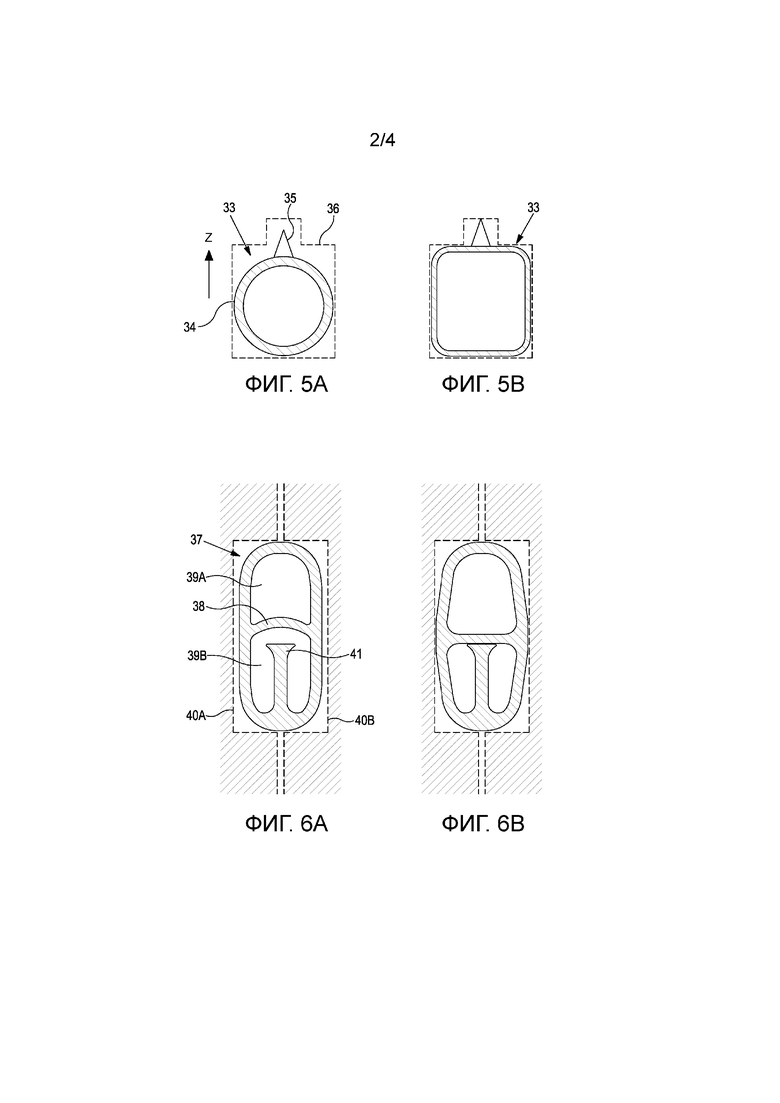

фиг. 3А и 3В представляют собой схематические поперечные сечения корпуса металлического уплотнительного кольца до и после расширения;

фиг. 4А и 4В представляют собой схематические поперечные сечения корпуса металлического уплотнительного кольца до и после расширения;

фиг. 5А и 5В представляют собой схематические поперечные сечения корпуса металлического уплотнительного кольца до и после расширения;

фиг. 6А и 6В представляют собой схематические поперечные сечения корпуса металлического уплотнительного кольца до и после расширения; и

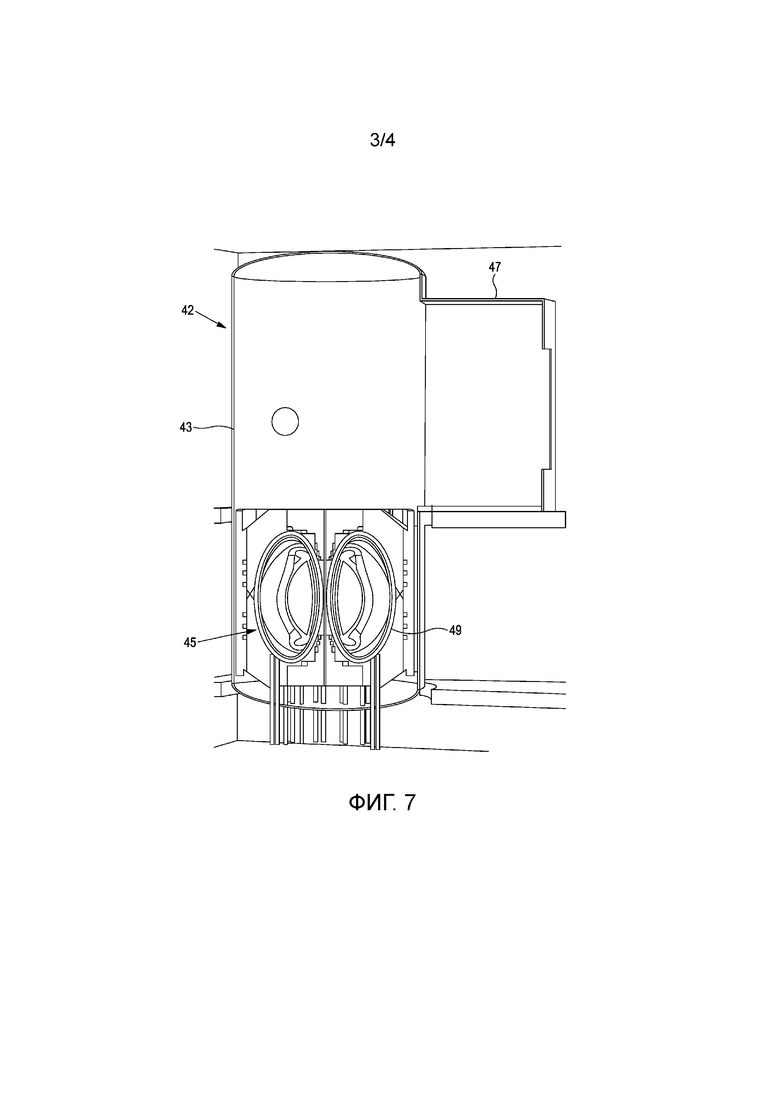

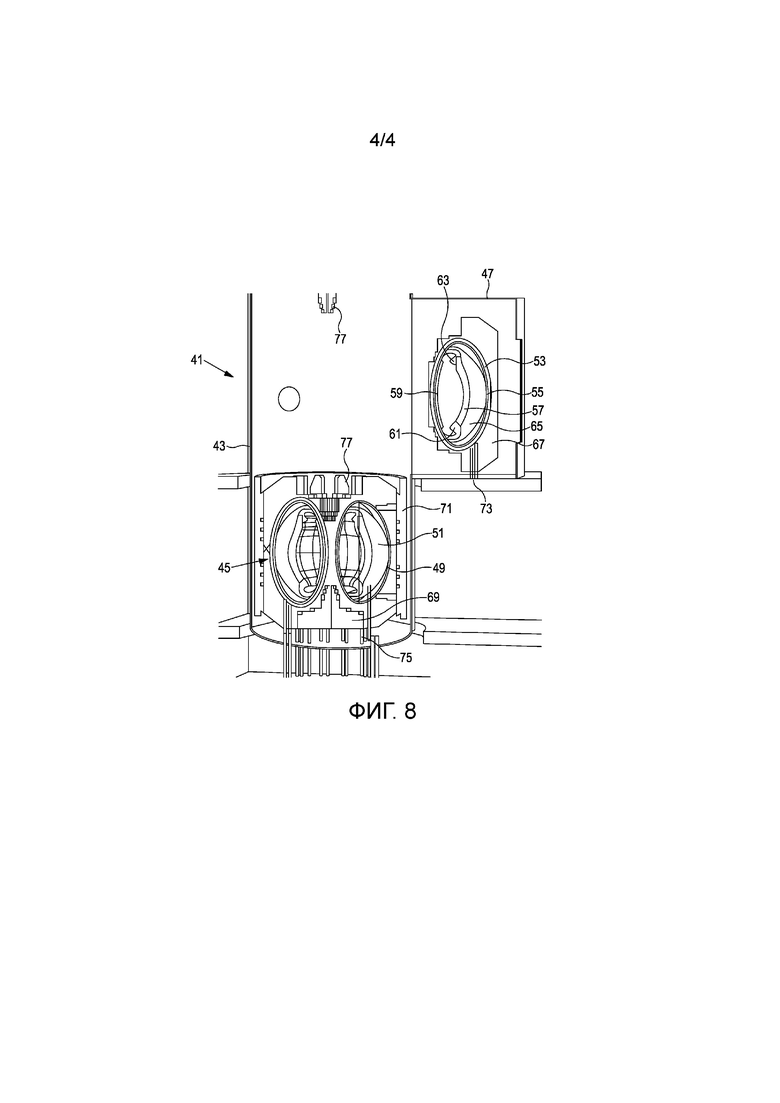

фиг. 7 и 8 представляют собой схематические виды в разрезе вакуумной системы, содержащей термоядерный реактор Токамак.

Подробное описание

Фиг. 1 показывает разрез металлического уплотнительного кольца 1, содержащего корпус 3, образованный из полой металлической трубы с поперечным сечением 5. Хотя данный чертеж показывает только один сегмент кольца 1, корпус 3 простирается вокруг окружности, образуя тор. Металлическое уплотнительное кольцо 1 содержит также впускной патрубок 7, который простирается радиально наружу от внешней стенки корпуса 3 и соединен с корпусом посредством Т-образного соединения 9. В данном примере конец 11 впускного патрубка 7 не уплотнен, хотя как описано ниже, в некоторых случаях он может быть уплотнен, чтобы поддерживать внутреннее давление в металлическом уплотнительном кольце 1.

Металлическое уплотнительное кольцо 1 расположено между парой совмещенных кольцевых металлических фланцев 13А, В. В данном примере каждый из фланцев 13А-В содержит одну из пары сопряженных окружных канавок или каналов 15А-В, которые вместе вмещают корпус 3 металлического уплотнительного кольца 1. Как описано ниже, поперечное сечение 5 корпуса 3 металлического уплотнительного кольца 1 выполнено так, чтобы в значительной степени соответствовать по форме поперечному сечению 17, образуемому каналами 15А-В, чтобы образовать уплотнение между прилегающими внутренними поверхностями фланцев 13А-В. В данном примере поперечное сечение 17 канала и поперечное сечение 5 корпуса 3 квадратные или прямоугольные, но могут быть также использованы другие формы. В некоторых применениях предпочтительно образовать канавку или канал 15А-В только в одном из двух металлических фланцев, поскольку это позволяет фланцам скользить относительно друг друга (в то время как уплотнительное кольцо размещают в канале). Такой подход особенно полезен, когда существуют геометрические ограничения, которые препятствуют или мешают совмещению фланцев в осевом направлении, т.е. вдоль оси уплотнительного кольца. Пример таких ограничений описан ниже со ссылкой на фиг. 6 и 7.

Впускной патрубок 7 металлического уплотнительного кольца 1 вмещается парой сопряженных каналов, простирающихся радиально через фланцы 13А-В от окружных каналов 13А, В так, чтобы позволять концу 11 впускного патрубка 7 выступать через радиально самые наружные края фланцев 13А-В. Поперечное сечение радиальных каналов 19А-В может быть любой формы, хотя предпочтительно, чтобы данная форма соответствовала форме впускного патрубка 7, чтобы прочно удерживать впускной патрубок 7 на месте, что помогает предотвратить напряжение на соединении 9 и препятствует деформации впускного патрубка 7.

Фиг. 2 показывает сегмент металлического уплотнительного кольца 1 до образования уплотнения между фланцами 13А-В. Поперечное сечение 5 корпуса 3 металлического уплотнительного кольца 1 первоначально круглое, как показано на фиг. 2, и меньше поперечного сечения 17 канала, что позволяет легко вставлять корпус 3 в один из каналов 15А-В перед совмещением фланцев 13А-В. Уплотнение образуется посредством использования впускного патрубка 7 для подачи внутреннего давления в корпус 3 металлического уплотнительного кольца 1, которое деформирует (например, расширяет) поперечное сечение 5 корпуса 3 по отношению к стенкам каналов 15А-В, т.е. внешняя поверхность корпуса 3 приводится в контакт со стенками каналов 15А-В по всему периметру уплотнительного кольца 1.

Корпус 3 может подвергаться пластической деформации, зависящей от свойств металлов и сплавов, используемых для образования корпуса 3, и степени деформации, т.е. деформация может быть практически необратимой, когда внутреннее давление в корпусе 3 снято. Данный процесс имеет некоторые сходства с технологическим процессом, известным как гидроформовка, в котором трубу размещают между парой пресс-форм (штампов) и расширяют с использованием воды под высоким давлением, чтобы получить форму, которая соответствует форме противоположных поверхностей пресс-форм. В данном случае поддерживать внутреннее давление в корпусе 3 не нужно. Однако во многих случаях может быть предпочтительным поддерживать корпус 3 «раздутым», по меньшей мере до некоторой степени, поскольку это улучшает прочность уплотнения и предотвращает деформирование корпуса 3 под действием механических сил, например, вибрации. Предпочтительно, металлическое уплотнительное кольцо 1 может быть изготовлено с относительно широкими производственными допусками, потому что, в отличие от некоторых обычных уплотнительных колец, оно способно во время расширения адаптироваться к форме каналов 15А-В, т.е. не требуется, чтобы оно точно соответствовало форме каналов 15А-В до уплотнения.

В качестве альтернативы, корпус 3 может подвергаться упругой деформации так, что металлическое уплотнительное кольцо 1 практически восстанавливает свою первоначальную форму, когда внутреннее давление в корпусе 3 снято. В некоторых случаях это позволяет повторно использовать металлическое уплотнительное кольцо 1 и/или регулировать степень утечки через уплотнение, например, чтобы обеспечить контролируемую подачу газа в вакуумную камеру (как происходит во время продувки).

Металлическое уплотнительное кольцо 1 предпочтительно изготовлено из пластичного металла, такого как медь или алюминий, который уменьшает внутреннее давление, необходимое для деформирования поперечного сечения 5 корпуса 3. Предпочтительно также, чтобы стенки корпуса 3 были относительно тонкими по той же причине. Однако толщина стенок, как правило, будет зависеть от размера уплотнения. Например, в некоторых применениях, таких как большой Токамак (см. ниже), который может требовать больших уплотнительных колец, толщина стенок корпуса 3 может быть от 1 мм до 10 мм или от 2 мм до 5 мм. В других применениях, таких как применения, предусматривающие относительно небольшую вакуумную камеру, стенки корпуса 3 могут находиться в пределах от 0,1 мм до 1 мм или от 0,2 мм до 0,5 мм. Часть или вся внешняя поверхность металлического уплотнительного кольца 1 может быть покрыта слоем более мягкого металла, такого как индий, для того чтобы образовать уплотняющую поверхность металлического уплотнительного кольца 1, которая лучше соответствует поверхностям фланцев 13 А-В.

Внутреннее давление может быть подано в корпус 3 несколькими способами. Например, пневматический насос может быть использован для подачи сжатого газа через впускной патрубок 7 в корпус 3. В качестве альтернативы, гидравлический пресс или насос, такой как ручной гидронасос, может быть использован для подачи гидравлической среды, такой как вода, масло или силиконовый каучук, в корпус 3. Конец 11 впускного патрубка 7 может быть выполнен с возможностью соединения с насосом и/или прессом, например, посредством обеспечения резьбы на его внешней или внутренней поверхности. Впускной патрубок 7 может быть также снабжен поршнем, который может быть использован для сжатия текучей среды внутри металлического уплотнительного кольца 1. В одном примере, поршень образован посредством винта, такого как винт со шлицем без головки, ввинченного в конец 11 впускного патрубка 7, так что продвижение винта в впускной патрубок 7 увеличивает внутреннее давление в кольце 1.

В качестве альтернативы или дополнительно, внутреннее давление может быть также создано посредством уплотнения конца 11 впускного патрубка 7 и сдавливания по меньшей мере части впускного патрубка 7, например, обжатия впускного патрубка 7 для нагнетания текучей среды (например, воздуха) в корпус 3. Внутреннее давление может быть также создано посредством подачи жидкости или твердого вещества, такого как жидкий азот или твердый диоксид углерода, во впускной патрубок 7, уплотнения впускного патрубка 7 и затем обеспечения возможности или вызывания испарения упомянутой жидкости или твердого вещества (или сублимации).

В некоторых примерах может быть предусмотрена уплотненная вспомогательная камера, которая находится в гидравлическом сообщении с уплотнительным кольцом 1 и/или впускным патрубком 7 и которая служит аккумулятором гидравлического давления для поддержания внутреннего давления в кольце 1. Например, упомянутая вспомогательная камера может представлять собой поршневую камеру, содержащую поршень, выполненный с возможностью сжатия текучей среды (гидравлической среды) внутри корпуса 3, причем упомянутый поршень приводится в движение с использованием упругого элемента, такого как пружина.

В общем случае уплотнение, образованное посредством расширения корпуса 3, способно предотвратить прохождение текучей среды (такой как газ или жидкость) между фланцами 15А, В в радиальном направлении, хотя могут быть также использованы другие геометрии. Например, уплотнительное кольцо, подобное металлическому уплотнительному кольцу 1, может быть использовано для образования уплотнения между парой вставленных друг в друга цилиндров или труб. В этом случае металлическое уплотнительное кольцо обеспечивается в канале, образованном в конце одного из цилиндров, и подвергается расширению вплотную к другому цилиндру после того, как цилиндры вставлены друг в друга, т.е. уплотнительное кольцо расширяется радиально. Такая геометрия позволяет, например, осуществлять герметичное соединение двух труб.

Вышеописанные примеры предусматривают использование уплотнительного кольца с круглым поперечным сечением для удобства объяснения. В некоторых случаях другие поперечные сечения могут иметь дополнительные преимущества для обеспечения целостности уплотнения. Фиг. 3А показывает поперечное сечение 19 корпуса металлического уплотнительного кольца 21 до расширения. Вертикальная стрелка Z на данном чертеже указывает направление оси металлического уплотнительного кольца 21. Поперечное сечение 19 содержит два острых (т.е. заостренных) ребра 23А-В, расположенных на противоположных аксиальных поверхностях кольца 21. Как показано на фиг. 1 и 2, корпус металлического уплотнительного кольца 21 размещается внутри полости 25 (показанной на фиг. 3А и 3В пунктирной линией), образуемой каналами в металлических поверхностях, которые подлежат уплотнению. Фиг. 3В аналогична фиг. 3А, за исключением того, что корпус металлического уплотнительного кольца 21 расширен и деформирован посредством подачи внутреннего давления в корпус с использованием впускного патрубка металлического уплотнительного кольца 1. Поперечное сечение 19 деформировано так, чтобы соответствовать полости 25, и вершина каждого из ребер 23А-В задвинута в противоположную металлическую поверхность полости, чтобы образовать ножевое уплотнение.

В другом примере (не показанном) каждая их уплотняемых металлических поверхностей (фланцев) содержит заостренную ножевую кромку или ножевые кромки. Когда металлическое уплотнительное кольцо подвергается расширению, ножевые кромки врезаются во внешнюю поверхность металлического уплотнительного кольца, образуя уплотнение. В некоторых случаях внешняя поверхность металлического уплотнительного кольца содержит одно или более углублений для приема ножевой кромки (кромок), чтобы обеспечить более прочное уплотнение. В некоторых примерах, характерные размеры ножевых кромок значительно меньше толщины (т.е. малого радиуса) кольца, чтобы обеспечить текстурированную (т.е. шероховатую) поверхность для врезания во внешнюю поверхность кольца.

Фиг. 4А и 4В аналогичны фиг. 3А и 3В, за исключением того, что металлическое уплотнительное кольцо 21 заменено металлическим уплотнительным кольцом 27, у которого поперечное сечение корпуса является преимущественно круглым или эллиптическим и состоит из участков 29А-В, 31А-В, изготовленных из отличающихся металлов (или сплавов). В данном примере пара участков 29А-В изготовлена из относительно более пластичного металла, такого как медь, и расположены вдоль радиуса уплотнительного кольца 27, а другая пара участков 31А-В изготовлена из относительно менее пластичного металла, такого как сталь, и расположены аксиально относительно уплотнительного кольца 27. Участки 29А-В, 31А-В соединены вместе, например, посредством сварных швов, хотя могут быть также использованы другие способы соединения участков вместе, такие как пайка твердым или мягким припоем. После расширения менее пластичные участки 31А-В остаются практически неизменными по форме, тогда как более пластичные участки 29А-В подвергаются растягиванию в аксиальном направлении, поджимая менее пластичные участки 31А-В в контакт с металлическими поверхностями полости 25 и тем самым образуя уплотнение между ними. Внутреннее давление, необходимое для расширения уплотнительного кольца 27, можно регулировать посредством изменения толщины менее пластичных участков 29А-В, посредством чего более тонкие участки используются для применений, которые требуют относительно низкого внутреннего давления, например, когда уплотнительное кольцо 27 имеет большой диаметр или когда могут быть созданы только низкие внутренние давления.

Фиг. 5А и 5В аналогичны фиг. 3А и 3В, за исключением того, что металлическое уплотнительное кольцо 33 содержит корпус с полым круглым поперечным сечением 34 с выступом 35, который образует заостренное ребро, проходящее вокруг одной поверхности кольца 33. В данном примере, выступ 35 изготовлен из стали (хотя могут быть также использованы другие относительно твердые металлы), а остальная часть корпуса изготовлена из меди (хотя могут быть использованы другие относительно мягкие металлы). Выступ 35 обычно прикрепляют к корпусу посредством сварки, хотя могут быть использованы другие способы прикрепления, такие как пайка твердым припоем, пайка мягким припоем или механическое формование выступа на месте, например, посредством совместной экструзии или горячей штамповки. В данном примере полость 36, содержащая металлическое кольцо 33, отличается по форме от показанной на фиг. 3А и 3В; она содержит меньшую часть для размещения выступа 35 после расширения металлического уплотнительного кольца 33. Выступ 35 «врезается» в прилежащую металлическую поверхность, образуя «ножевое» уплотнение, а круглое поперечное сечение 34 также образует уплотнение в результате расширения так, чтобы соответствовать большей части полости 36.

Фиг. 6А и 6В аналогичны фиг. 3А и 3В, за исключением того, что металлическое уплотнительное кольцо 37 содержит внутреннюю стенку 38, которая разделяет внутреннюю часть корпуса на две камеры 39А, 39В. Разделительная стенка 38 первоначально выгнута (изогнута) по направлению к первой камере 39А. При подаче внутреннего давления в первую камеру 39А с использованием впускного патрубка 7, разделительная стенка 38 перемещается по направлению к второй камере 39В и выпрямляется. Данное перемещение приводит к тому, что внешние стенки корпуса уплотнительного кольца 37 раздвигаются, вызывая деформацию корпуса по отношению к металлическим поверхностям 40А, 40В, чтобы образовать уплотнение (см. фиг. 6В). В данном примере вторая камера 39В содержит подпорку 41, которая противодействует дополнительному перемещению разделительной стенки 38 после ее выпрямления, чтобы предотвратить выгибание (изгиб) разделительной стенки 38 в противоположном направлении (т.е. во вторую камеру 39В).

Подпорка 38 может быть упруго сжимаемой, чтобы поддерживать внутреннее давление в первой камере 39А и соответственно уплотняющее давление, оказываемое на металлические поверхности 40А, 40В внешними стенками корпуса. Вторая камера 39В может быть также под давлением, чтобы увеличить давление, которое должно быть подано в первую камеру 39А для перемещения разделительной стенки 38 и тем самым увеличить уплотняющее давление.

В качестве альтернативы или дополнительно, перемещение разделительной стенки 38 может осуществляться посредством уменьшения давления во второй камере 39В (например, с использованием вакуумного насоса), чтобы создавать перепад давления между камерами 39А, 39В. И наоборот, перемещение разделительной стенки 38 по направлению ко второй камере 39В может быть развернуто в обратном направлении посредством подачи внутреннего давления во вторую камеру 39В, чтобы создавать перепад давления в противоположном направлении. Это позволяет снимать уплотнение посредством «спускания» металлического уплотнительного кольца 37.

Другим способом снятия уплотнения является растворение или удаление посредством химической реакции части (или всего) металлического уплотнительного кольца 1, 21, 27, 33, 37. Например, корпус металлического уплотнительного кольца может быть изготовлен из меди, которая покрыта (снаружи) золотом. Медь может быть растворена с использованием растворителя (например, трихлорида железа), подаваемого в уплотнительное кольцо, например, через впускной патрубок 7 для оставления слоя золота, что позволяет легко удалять уплотнение и разделять сопряженные детали друг от друга. Конечно, могут быть также использованы другие комбинации материалов и/или растворителей.

Вышеописанные металлические уплотнительные кольца 1, 21, 27, 33, 37 могут быть использованы в самых разных применениях. Например, одно или более вышеописанных металлических уплотнительных колец могут быть использованы в прокладке головки для уплотнения головки цилиндров к блоку двигателя в поршневом двигателе. В качестве другого примера одно или более вышеописанных металлических уплотнительных колец могут быть включены в поршневое устройство, содержащее поршневую головку, которая скользит внутри цилиндра, преодолевая (или в ответ на) давление текучей среды, действующее на поршневую головку. В этом случае металлическое уплотнительное кольцо может быть использовано для образования уплотнения между поршневой головкой и цилиндром или между цилиндром и соединительным штоком, прикрепленным к или выполненным как одно целое с поршневой головкой. Один или более таких поршней могут быть использованы в устройстве сжатия плазмы. Устройство сжатия плазмы может представлять собой, например, термоядерный реактор, содержащий камеру, содержащую вихрь жидкого металла, в который вводят плазму. Поршни выполнены с возможностью приведения в движение жидкого металла по направлению к центру камеры, тем самым разрушая вихрь и сжимая плазму для запуска термоядерной реакции. Фиг. 7 и 8 показывают вакуумную систему 42, содержащую внешнюю вакуумную камеру 43, Токамак 45 (т.е. тороидальный термоядерный реактор для управления реакциями термоядерного синтеза в магнитно-удерживаемой горячей плазме) и вакуумную камеру 47 для технического обслуживания. Внешняя вакуумная камера 43 содержит Токамак 45 и соединена с вакуумной камерой 47 для технического обслуживания, как описано ниже. В одном конкретном варианте осуществления высота Токамака 45 составляет приблизительно от 5 до 15 м, а высота внешней вакуумной камеры составляет приблизительно от 20 до 30 м, хотя обычно высота внешней вакуумной камеры примерно в 2-2,5 раза больше высоты Токамака 45. Внешняя вакуумная камера 43 и вакуумная камера 45 для технического обслуживания совместно содержат элементы Токамака 45 таким образом, чтобы предотвратить выброс трития и других радиоактивных изотопов.

Токамак 45 содержит внутреннюю вакуумную камеру 49 с тороидальным внутренним объемом 51 для удержания плазмы. Как лучше всего видно на фиг. 8, внутренняя вакуумная камера 49 образована из множества независимо перемещаемых сегментов 53, при этом каждый сегмент 53 обеспечивает сектор (т.е. конусообразную угловую часть) внутренней вакуумной камеры 49. Например, каждый сегмент может охватывать угол 22,5°, так что внутренняя вакуумная камера 49 образована из 16 сегментов (хотя необязательно, чтобы каждый сегмент охватывал указанный угол, и может быть использовано любое количество сегментов). Каждый сегмент 53 содержит катушку 55 тороидального поля (TF), которая окружает внутренний объем сегмента так, что когда внутренняя вакуумная камера полностью собрана и в катушки 55 подается ток, внутри внутренней вакуумной камеры 49 создается тороидальное магнитное поле. В данном случае катушка 55 тороидального поля прикреплена к внутренним стенкам сегмента 53 и соответствует преимущественно эллиптическому поперечному сечению сегмента 53.

Каждый сегмент 53 содержит в себе сегмент «первой стенки» 57 Токамака 45, т.е. стенки, которая при использовании Токамака 45 непосредственно расположена рядом с плазмой. Хотя самая большая часть сегмента 57 первой стенки расположена по направлению к радиально самой внешней стенке сегмента 53 внутренней вакуумной камеры, существует внутренняя часть 59 сегмента 57 первой стенки, которая расположена на радиально самой внутренней стенке сегмента 53 внутренней вакуумной камеры. Между радиально внешней и внутренней частями сегмента 57 первой стенки предусмотрена пара диверторов 61, 63 для улавливания плазмы, отрывающейся аксиально от магнитных полей Токамака 45 во время работы Токамака 45. Один дивертор 61 предусмотрен на нижней стенке сегмента 53, а другой дивертор 63 предусмотрен на верхней стенке сегмента 53 (здесь определения верхний и нижний используются со ссылкой на фиг. 7, на которой ось сегмента 53, т.е. ось тороидального внутреннего объема, вертикальная). В пределах сегмента 53 сегмент 57 первой стенки и диверторы 61, 63 окружены экраном 65 для ограничения потока нейтронов, выходящих из Токамака 45.

Каждый сегмент 53 закреплен внутри плоской опорной конструкции 67 (или «носителя»), которая поддерживает сегменты 53, когда их собирают, чтобы образовать внутреннюю вакуумную камеру 49. Рама содержит центральную опору 69 для удерживания обратной стороны плоской опорной конструкции 67 рядом с осью Токамака 45 и опорные колонны 71, расположенные вокруг внешней стороны Токамака 45 для удерживания каждой плоской опорной конструкции 67 вдоль ее радиального края. Плоская опорная конструкция 67 в своем основании содержит соединения 73 для подачи криогенного охладителя (обычно при температуре примерно 20-30К) в сегменты 53, электрического тока в катушку 55 тороидального поля, охладителя в экран 65 и охладителя в сегмент 57 первой стенки. Когда Токамак 45 собирают, соединения соединяют с соответствующими выводами 75, предусмотренными в основании внешней вакуумной камеры 43 для подачи охладителей и электроэнергии в каждый сегмент 53.

На фиг. 8 один из сегментов 53 перемещен из внешней вакуумной камеры 43 в камеру 47 для технического обслуживания (показанную бледными линиями с правой стороны от Токамака 45), например, с использованием роботизированной системы перемещения (не показанной), расположенной во внешней вакуумной камере 42. В данном примере размеры камеры 47 технического обслуживания выбраны так, чтобы можно было размещать один сегмент 53, тем самым обеспечивая доступ к поверхностям сегмента 53 для осмотра и/или технического обслуживания, например, с использованием другой роботизированной системы. В некоторых примерах предусмотрен отсекающий клапан, такой как запорный клапан (не показанный), чтобы обеспечить изолирование камеры 47 для технического обслуживания и внешней вакуумной камеры 43 друг от друга, например, чтобы камеру 47 для технического обслуживания можно было довести до атмосферного давления, чтобы обеспечить возможность удаления и замены деталей сегмента 53 (или даже всего сегмента 53).

Для того чтобы снова собрать внутреннюю вакуумную камеру 49, например, если сегмент 53 восстановлен, необходимо образовать вакуумное уплотнение между сегментом 53 и примыкающими сегментами с каждой стороны сегмента 53. При этом нужно устанавливать сегменты 53 вплотную друг к другу, чтобы образовать внутреннюю вакуумную камеру 49, и прочно фиксировать на месте посредством рамы 69, 70, а это значит, что уплотнения, которые зависят от сжатия уплотнительного кольца (например, сопрягаемые уплотнения) могут оказаться непригодными. Решением данной проблемы являются вышеописанные металлические уплотнительные кольца 1, 21, 27, 33, которые могут быть размещены между сегментами 53 и расширены, чтобы образовать требуемое уплотнение. Использование уплотнения металл-к-металлу между сегментами 53 особенно важно для предотвращения утечки трития из Токамака 45.

Каждый сегмент может содержать канавку или канал, в котором помещается уплотнительное кольцо 1, 21, 27, 33, так что до расширения оно находится на одном уровне (или заглублено в) с поверхностью сегмента 53. Такое расположение позволяет сегментам 53 плотно прилегать друг к другу после сборки (например, на расстоянии меньше чем 5 мм), что минимизирует величину промежутков между соответствующими сегментами 57 первой стенки, диверторами 61, 63 и экраном 65, размещенным в каждом сегменте 53.

Дополнительно или в качестве альтернативы, экран 65 может быть прикреплен к гибкой опоре (не показанной), которая дает экрану некоторую свободу перемещения, когда сегмент 53 задвигают радиально в вакуумную камеру 53 во время сборки. Такая свобода позволяет экрану 65 плотно вставать на место, не препятствуя введению сегментов 53.

В качестве альтернативы, металлическое уплотнительное кольцо 1, 21, 27, 33 может быть закреплено на подвижном носителе (не показанном), который вставляют между смежными сегментами 53 и затем удаляют после того, как уплотнительное кольцо подвергают расширению, чтобы образовать уплотнение. Преимущество такого подхода заключается в том, что ни один из сегментов 53 не требует канавки, а это значит, что каждый из уплотнительного кольца и сегментов 53 может быть перемещен на место до образования уплотнения, например, перемещен вертикально (аксиально) в положение сверху Токамака 45. Такая конфигурация позволяет удалять и заменять сегменты 53 индивидуально без необходимости перемещения соседних сегментов 53.

Над и под внутренней вакуумной камерой 49 предусмотрены катушки полоидального поля (PF) (не показанные) для образования полоидального магнитного поля в пределах внутренней вакуумной камеры 49, когда Токамак 45 находится в рабочем состоянии. В отличие от катушек 55 тороидального поля, катушки полоидального поля не должны быть сегментированы, поскольку верхние катушки полоидального поля могут быть подняты из Токамака 45, чтобы обеспечить возможность удаления сегмента 53, в то время как нижние катушки полоидального поля могут оставаться на месте под внутренней вакуумной камерой 49 между плоской опорной конструкцией 67 и центральной опорой 69.

Когда внутренняя вакуумная камера 49 собрана (см. фиг. 7), плоские опорные конструкции 67 зафиксированы на месте посредством завершающей конструкции 77, которая находится на оси (центральной колонне) Токамака 45 и может быть поднята до верхней части внешней вакуумной камеры 43, чтобы обеспечить возможность удаления или замены сегментов 53.

Изобретение относится к способу образования уплотнения металл-к-металлу. Способ образования уплотнения металл-к-металлу между двумя противоположными металлическими поверхностями с использованием металлического уплотнительного кольца содержит трубчатый металлический корпус и впускной патрубок, простирающийся от корпуса для подачи внутреннего давления в корпус. Способ содержит размещение корпуса металлического уплотнительного кольца между металлическими поверхностями и использование впускного патрубка для подачи внутреннего давления в корпус, чтобы деформировать корпус по отношению к металлическим поверхностям для образования уплотнения. При этом корпус пластически деформируют, так что внутреннее давление в корпусе может быть снято без нарушения уплотнения. 10 з.п. ф-лы, 12 ил.

1. Способ образования уплотнения металл-к-металлу между двумя противоположными металлическими поверхностями с использованием металлического уплотнительного кольца, содержащего трубчатый металлический корпус и впускной патрубок, простирающийся от корпуса для подачи внутреннего давления в корпус, причем способ содержит размещение корпуса металлического уплотнительного кольца между металлическими поверхностями и использование впускного патрубка для подачи внутреннего давления в корпус, чтобы деформировать корпус по отношению к металлическим поверхностям для образования уплотнения, при этом корпус пластически деформируют, так что внутреннее давление в корпусе может быть снято без нарушения уплотнения.

2. Способ по п.1, причем внутреннее давление подают в корпус посредством нагнетания текучей среды, такой как гидравлическая текучая среда, в корпус из впускного патрубка.

3. Способ по п.2, причем нагнетание текучей среды в корпус из впускного патрубка содержит обжатие впускного патрубка.

4. Способ по любому из предыдущих пунктов, причем внутреннее давление создают посредством подачи жидкости или твердого вещества во впускной патрубок, уплотнения впускного патрубка и затем обеспечения возможности или вызывания испарения или сублимации жидкости или твердого вещества.

5. Способ по любому из предыдущих пунктов, дополнительно содержащий снятие уплотнения посредством растворения или удаления посредством химической реакции части или всего металлического уплотнительного кольца.

6. Способ по любому из пп. 1-4, причем корпус металлического уплотнительного кольца изготавливают из меди, которую покрывают снаружи золотом, причем способ дополнительно содержит растворение меди с использованием растворителя для оставления слоя золота.

7. Способ по любому из предыдущих пунктов, причем внутреннее давление подают в металлическое уплотнительное кольцо посредством перемещения поверхности поршня в пределах внутреннего объема впускного патрубка.

8. Способ по п.7, причем поверхность поршня обеспечена посредством или является перемещаемой с использованием винта.

9. Способ по любому из предыдущих пунктов, причем внутреннее пространство корпуса разделено на первую и вторую камеры посредством разделительной стенки, и разделительная стенка перемещается в сторону второй камеры в ответ на внутреннее давление, поданное в первую камеру с использованием впускного патрубка, и вызывает посредством этого расширение корпуса по отношению к каждой из противоположных металлических поверхностей.

10. Способ по п.9, причем вторая камера содержит подпорку, которая противодействует перемещению разделительной стенки.

11. Способ по п.10, причем подпорку упруго сжимают для обеспечения упругого восстанавливающего усилия на разделительную стенку.

| US 3147016 A1, 01.09.1964 | |||

| US 3903931 A1, 09.09.1975 | |||

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688484C1 |

| GB 191513012 A, 07.09.1916 | |||

| US 4624465 A1, 25.11.1986. | |||

Авторы

Даты

2024-04-05—Публикация

2020-06-18—Подача