Изобретение относится к оборудованию для равномерного загружения цельных керамических или металлических носителей, в частности для катализаторов, определенным количеством веществ из дисперсий или растворов, а также способам равномерного нагружения цельных керамических или металлических тел носителей, в частности катализаторв, путем многократного промывания носителя определенным количеством веществ из дисперсий или растворов.

Под цельным носителем понимают, например, монолитные насадки со сквозными попеременно на обеих торцевых сторонах замкнутыми с одной стороны проточными каналами, (фильтр Дизеля). К ним относятся такие вспененные тела или тела из прессованного волокнистого трикотажа или прессованных волокнистых матов. Для нагружения таких тел дисперсиями увеличивающих поверхность окислов металлов и/или растворами каталитически активных солей металлов эти тела до сих пор погружались в избыток дисперсий или раствора или омывались избытком последних или опрыскивались.

Известно устройство для равномерного нагружения цельных керамических или металлических тел носителей, в частности для катализаторов, содержащее поддон для размещения нижней части носителя, в днище которого расположен выпускной патрубок, установленную на верхней части носителя распределительную головку с распределительными днищем, снабженным отверстиями, вентиляционный патрубок и вакуумный патрубок [1] Известное устройство содержит вакуумируемую камеру для вакуумирования и дегазации тел носителей, при этом тела соответственно своей индивидуальной максимальной поглотительной способности всегда воспринимают различные количества веществ, что является недостатком для производства однородных катализаторов. В основу изобретения положена задача достичь желаемого равномерного нагружения серии тел носителей в зоне загружения при самой низкой максимальной поглотительной способности в пределах количества нагружаемых тел и решить эту задачу с помощью соответствующего устройства и пригодных технологических мероприятий.

Технический результат достигается тем, что в устройстве для равномерного нагружения цельных керамических или металлических носителей, в частности для катализаторов, желательным количеством веществ из дисперсий или растворов поддон выполнен соответствующим наружному контуру носителя и охватывающими его в нижней части и имеет расположенное на определенном расстоянии от днища поддона на внутренней оболочке поддона кольцеобразное или выступообразное приспособление, подпирающее нижнюю торцевую поверхность по краю, распределительная головка выполнена также соответствующей наружному контуру и снабжена надуваемой внутренней манжетой, охватывающей верхний участок тела носителя и на своем нижнем конце снабжена внутренней манжетой, охватывающей верхний участок тела носителя, а распределительное днище, перекрывающее поперечное сечение распределительной головки, расположено на определенном расстоянии от ее нижней кромки, причем обращенная вверх поверхность распределительного днища с отверстиями выполнена плоской, а обращенная вниз поверхность вокруг каждого выпускного отверстия снабжена выполненным посредством фрезерования выступающим вниз капельным носообразным элементом, при этом распределительная головка герметично закрыта сверху крышкой, имеющей вентиляционный патрубок и вакуумный патрубок, и, кроме того, распределительная головка содержит на оболочке ниже распределительного днища дополнительный вентиляционный патрубок, а выше распределительного днища впускной патрубок для дисперсии или раствора, а также установленный сбоку под крышкой патрубок для измерения давления.

Предусматривается снабжение поддона уложенной волокнистой тканью, также средствами для уплотнения расположенного ниже торцевой поверхности носителя пространства поддона по отношению к телу носителя или опорной части торцевой поверхности, выполненными в виде надуваемой манжеты или уложенного на опорные поверхности уплотнительного кольца.

Так как также очень мелкоячеистые монолитные катализаторные носители должны нагружаться равномерно и определенно, а нижняя часть распределительного днища по технологическим причинам может воспринимать лишь ограниченное количество выпускных носиков, то осуществлялись поиски средств, с помощью которых каждый канальный спуск монолита в период процесса нагружения, по меньшей мере, один раз, преимущественно несколько раз попадал под один из капельных носиков.

Целесообразное исполнение предлагаемого устройства предусматривает поэтому для обработки осесимметричных тел носителя также то, что распределительная головка выполнена с возможностью фиксации против вращения, а поддон, поддерживающий носитель, соединен со средствами перемещения, причем участок корпуса, расположенный выше уплотнительных средств и при необходимости под патрубком по всему периметру выполнен в виде кольца из упругого материала, преимущественно в виде сильфона.

Поставленная задача достигается также тем, что в способе равномерного нагружения цельных керамических или металлических тел носителей, в частности катализаторов, путем многократного промывания носителя определенным количеством веществ из дисперсий или растворов посредством устройства и вентилирования между отдельными операциями промывания, рекомендуется после загрузки дисперсии или раствора в распределительную головку и отключения вакуума сначала приложить легкое избыточное давление и затем заданную жидкую среду посредством целенаправленного дополнительного регулирования избыточного давления перемещать вперед с соответствующей скоростью к нижней торцевой поверхности насадки или насадка с помощью воспринимающего ее поддона перемещается вверх только настолько в направлении распределительной головки, чтобы ее верхняя торцевая поверхность находилась близко на расстоянии под уплотнительным средством, следовательно, не соприкасалась бы с ним.

Благодаря этому предотвращается передача поворота или колебаний на распределительную головку. Затем существует возможность посредством импульснообразного приложения вакуума или избыточного давления перемещать дисперсию или раствор в каналах носителя возвратно-поступательно.

Благодаря этому можно управлять распределением в продольной оси носителя.

Следовательно, осесимметричный носитель может вращаться, например, во время нагружения дисперсией или раствором. Сразу же или после определенного промежутка времени движение прекращается, носитель посредством перемещения вверх поддона уплотняется с помощью внутренней манжеты и жидкость или дисперсия посредством приложения целенаправленного избыточного давления через вентиляционный патрубок перемещается в направлении нижней торцевой поверхности или посредством периодического приложения избыточного и пониженного давления, в соответствующих случаях с замедлением по времени распределяется по продольной оси носителя. После выжидательного интервала внутренняя манжета и манжета уплотнительного средства отсоединяются, носитель вместе с поддоном перемещается вниз и нагружаемый носитель извлекается.

Эта достаточная для большинства типов носителей методика может быть усовершенствована благодаря тому, что носитель по отношению к распределительной головке во время загружения приводится в простое или колебательное вращение и/или в прямолинейные возвратно-поступательные перемещения по оси Х и Y.

Предлагаемый способ может быть и дальше дифференцирован благодаря тому, что при высокой скорости загружения выступающая на нижней торцевой стороне носителя дисперсия или жидкость отводится назад через выпускной патрубок и насос к распределительной головке или при небольших количествах покрытое волокнистой тканью днище поддона прижимается к нижней торцевой стороне, причем носитель воспринимает остаток.

Воздействие предложенных технологических мероприятий можно свести к тому, что ненагруженные или уже снабженные окисным покрытием цельные носители с верхней торцевой стороны с помощью нагружающего указанную торцевую сторону распределительного днища равномерно нагружаются дисперсией или пропитывающей жидкостью.

Объемы и концентрации вводимых дисперсий или пропитывающей жидкости могут при этом предварительно задаваться таким образом, чтобы любая желательная нагрузка серии носителей достигалась бы при заданной или ниже заданной наименьшей однократной поглотительной способности.

Скорости нагружения придается важная функция, так как, в частности, при пористых телах носителей процесс всасывания требует определенного времени. Он может управляться посредством:

свободного поперечного сечения в перфорированном днище;

диаметром отверстий;

воздействующего на жидкость давления газа над распределительным днищем;

давления газа, противодействующего на выходной стороне отверстий;

пониженного давления, прилагаемого в конце носителя, и обеспечивает равномерное продольное распределение загружаемой субстанции по всей насадке.

На распределение по поверхности поперечного сечения оказывается воздействие посредством;

количества отверстий в перфорированном днище на единицу поверхности;

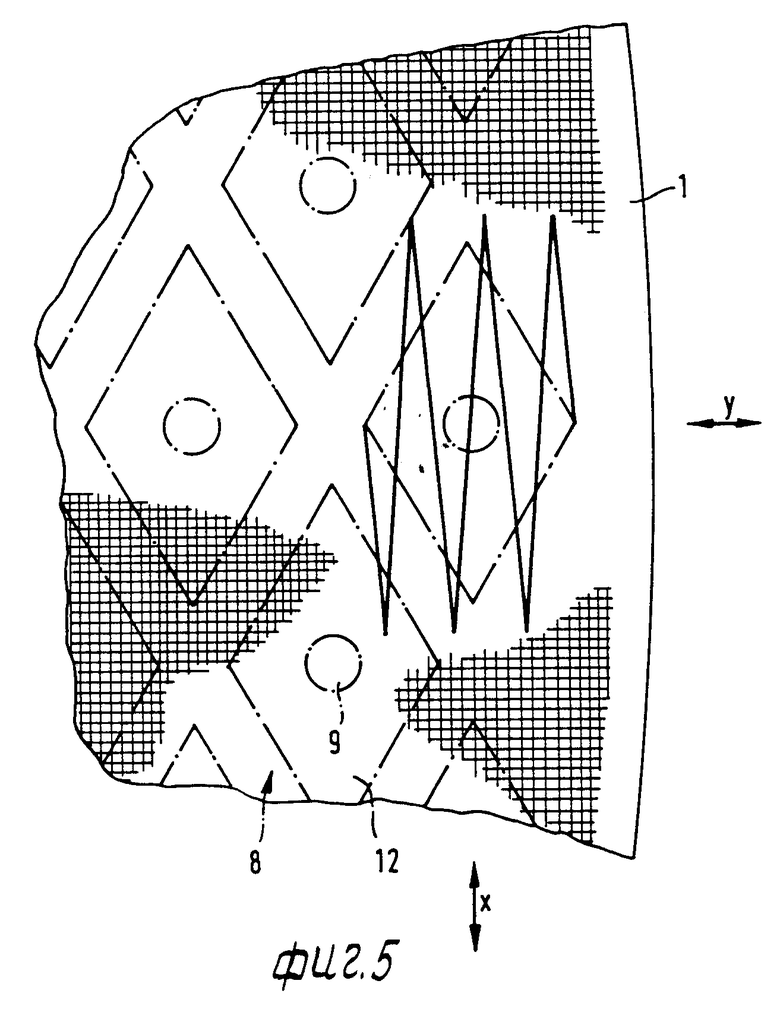

перемещения тела носителя в период загрузки дисперсии или раствора при неподвижных распределительной головке и перфорированном днище или при более сложном в конструктивном отношении перемещении распределительного днища при неподвижных распределительной головке и теле носителя, причем скорость перемещения и компоновка отверстий в радиальном направлении при избежании круговых линий и предпочтении квадратной компоновки отверстий оказывают влияние и также вращающееся или вращательно-колебательное и/или вибрирующее сбоку движение тела носителя по отношению к неподвижной распределительной головке в направлениях Х и Y.

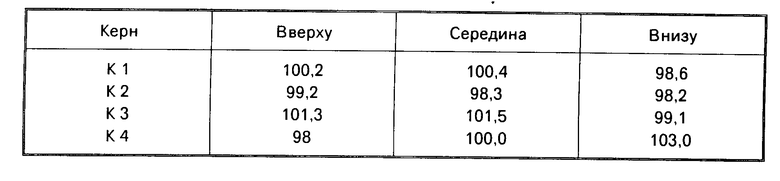

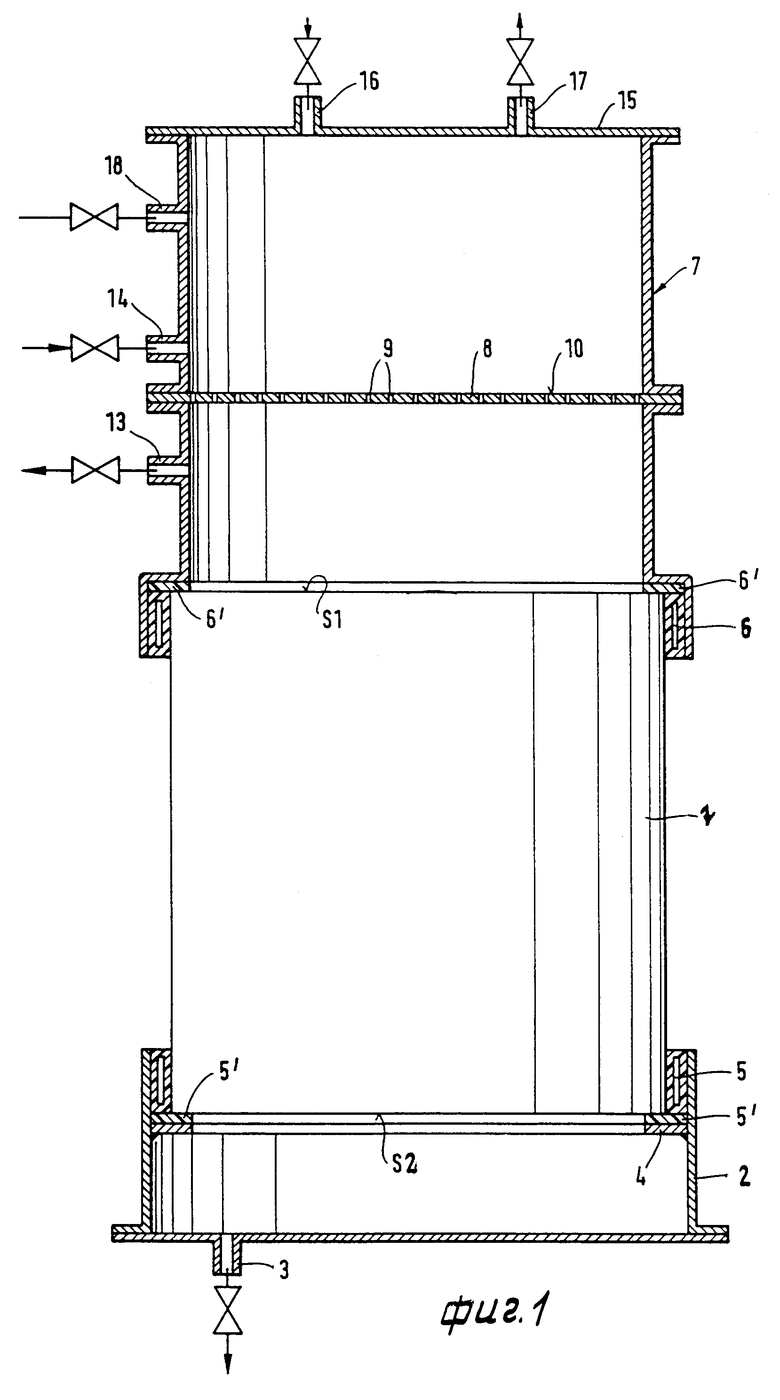

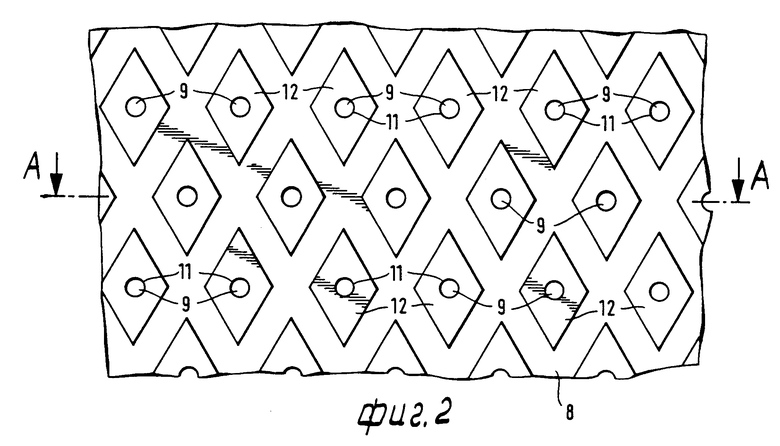

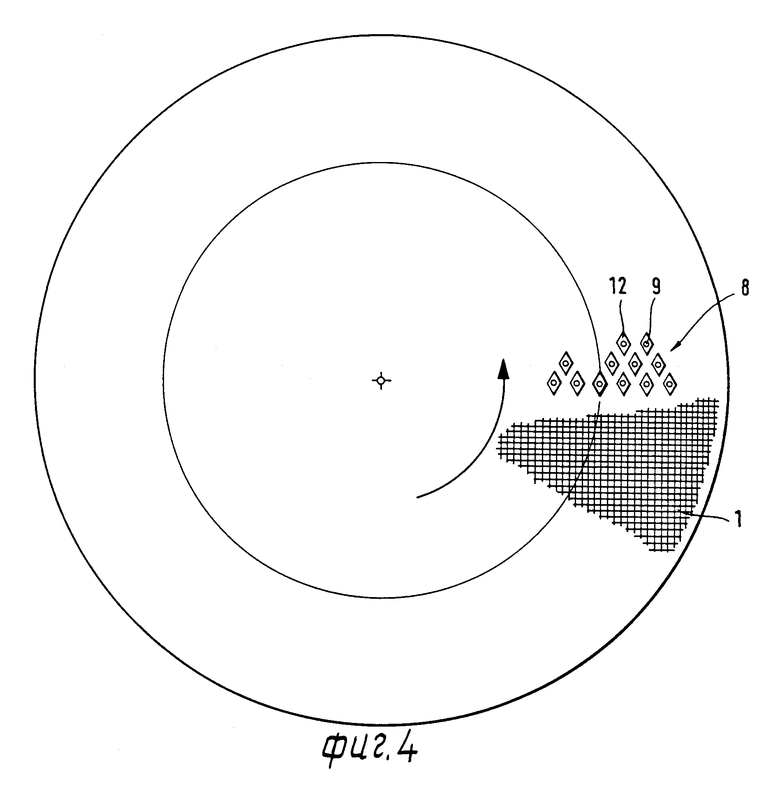

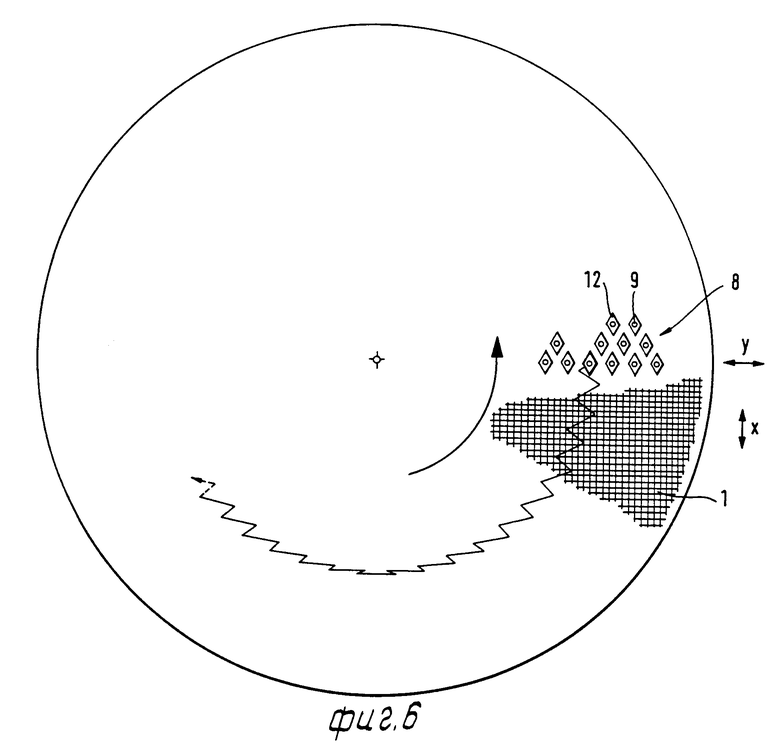

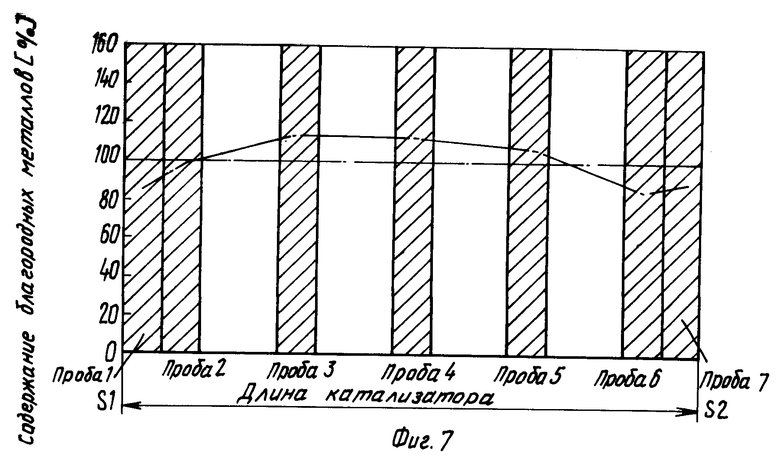

На фиг. 1 дано устройство для равномерного нагружения цельных керамических или металлических тел носителей, разрез; на фиг.2 увеличенный детальный вид на распределительное днище; на фиг.3 разрез по А-А на фиг.2; на фиг. 4 простое вращение; на фиг.5 колебательное движение в направлении Х и Y; на фиг.6 простое вращение с колебательным движением в направлении Y; на фиг.7 9 распределение покрывающих и пропитывающих веществ.

Устройство для равномерного нагружения цельных керамических или металлических тел носителей, в частности для катализаторов, желательным количеством веществ из дисперсий или растворов содержит подогнанный к наружному контуру носителя 1 и охватывающим ее в нижней части, в соответствующих случаях с уложенной волокнистой тканью поддоном 2 с установленным в днище (не обозначено) поддона 2 выпускным патрубком 3. На определенном расстоянии от днища поддона 2 на внутренней оболочке поддона расположено кольцеобразное или выступообразное приспособление 4, подпирающее нижнюю торцевую поверхность носителя 1. Поддон 2, в соответствующих случаях, снабжен средствами 5 и 5' для уплотнения расположенного под нижней торцевой поверхностью носителя 1 пространства поддона 2 по отношению к телу носителя или опорной части торцевой поверхности в виде надуваемой манжеты 5 или уложенного на опорные поверхности уплотнительного кольца 5'.

Распределительная головка 7, соответствующая наружному контуру тела носителя, на своем нижнем конце снабжена надуваемой внутренней манжетой 6, посредством которой она охватывает верхний участок носителя.

Распределительное днище 8 с отверстиями 9, перекрывающее поперечное сечение распределительной головки 7, расположено на определенном расстоянии от ее нижней кромки. Обращенная вверх поверхность 10 распределительного днища 8 является плоской и его обращенная вниз поверхность вокруг каждого выпускного отверстия 11 снабжена выполненным посредством фрезерования, выступающим вниз капельным носообразным элементом 12. В корпусе распределительной головки 7 выше распределительного днища 8 установлен впускной патрубок 14 для дисперсии или раствора. Верх распределительной головки 7 герметично закрыт крышкой 15 с вентиляционным патрубком 16 и вакуумным патрубком 17, и также установленным сбоку под крышкой патрубком 18 для измерения давления. На корпусе распределительной головки 7 под распределительным днищем 8 расположен дополнительный вентиляционный патрубок 13.

Расположенный выше верхней торцевой поверхности носителя 1 участок корпуса распределительной головки 8 выступает вовнутрь с образованием снабженной кольцевым уплотнением 6' опорной поверхности для края верхней торцевой поверхности носителя, причем обратный выступ рассчитан таким образом, что торцевая поверхность, необходимая для эффективной загрузки дисперсией или раствором, становится свободной.

Для осесимметричных тел носителя 1 распределительная головка 7 выполнена с возможностью фиксации против вращения. Поддерживающий носитель (1) поддон 2 соединен с приводами или вибраторами, для передачи на поддон 2 простого или колебательного вращательного движения и/или прямолинейное возвратно-поступательное движение по оси Х-Y. Расположенный выше уплотнительных средств 6,6' при необходимости под дополнительным вентиляционным патрубком 13, участок корпуса распределительной головки 7 по всему периметру корпуса заменяется кольцом из упругого материала преимущественно в виде резинового сильфона (не показано).

Способ равномерного нагружения цельных керамических или металлических тел носителей путем многократного промывания носителя определенным количеством веществ из дисперсий или растворов посредством устройства проиллюстрирован следующими примерами.

П р и м е р 1. Применение загрузочного устройства по фиг.1 с выполнением перфорированного днища по фиг.3. Керамическое тело носителя из кордиорита с такими параметрами:

диаметр: 143 мм,

длина: 152,4 мм,

плотность ячеек: 62 ячейки/см2,

толщина стенки: 0,164 мм,

окисное покрытие: Al2O3 280 г СаО2 48 г ZrO2 24 г Fe2O3 11 г пропитывается 310 мл смеси раствора на Н2PtCl6 и RhCl3, которая содержит 11,77 г Pt и 2,35 г Rh на 1 л. Рабочий цикл следующий: верхняя торцевая сторона носителя 1 (S1) для распределения благородных металлов предварительно загружается 40 мл Н2О; носитель 1 ставят на опорное средство 4 в поддоне 2; поддон 2 поднимают вверх настолько, чтобы S1 находилось близко под уплотняющим средством, уплотнительные средства 5,5' не используются; слегка понижают давление в распределительной головке через патрубок 17, (понижение давления на 60 мм вод.ст.); через впускной патрубок 14 вливают 310 мл раствора благородных металлов; поддон и носитель приводят во вращательное движение при 120 об/мин; вакуумный патрубок 17 закрывают и одновременно открывают впускной патрубок 16; раствор с легким избыточным давлением (0,5 бар) в течение 1-2 с подают через распределительное днище 8 (диаметр отверстий 0,8 мм, шаг отверстий 5 мм) на торцевую поверхность S1; вращение прекращают; после выдержки в 5 с насадку прижимают к распределительной головке уплотнительное средство становится действующим; через впускной патрубок 16 и распределительное днище 8 с помощью избыточного давления воздействуют на S1 (раствор в каналах перемещается вниз в направлении поддона 2); время перемещения продлевают посредством попеременного открывания и закрывания краном патрубков 16 и 17 (при этом попеременно прилагается избыточное и пониженное давление); через 15 с закрывают краны патрубков 16 и 17; кольцевое уплотнение 6' опорной поверхности для края верхней торцевой поверхности носителя отсоединяется; нагруженную насадку извлекают.

В проточной сушилке на нижней торцевой поверхности S2 в вертикальном положении при 100оС осуществляют сушку.

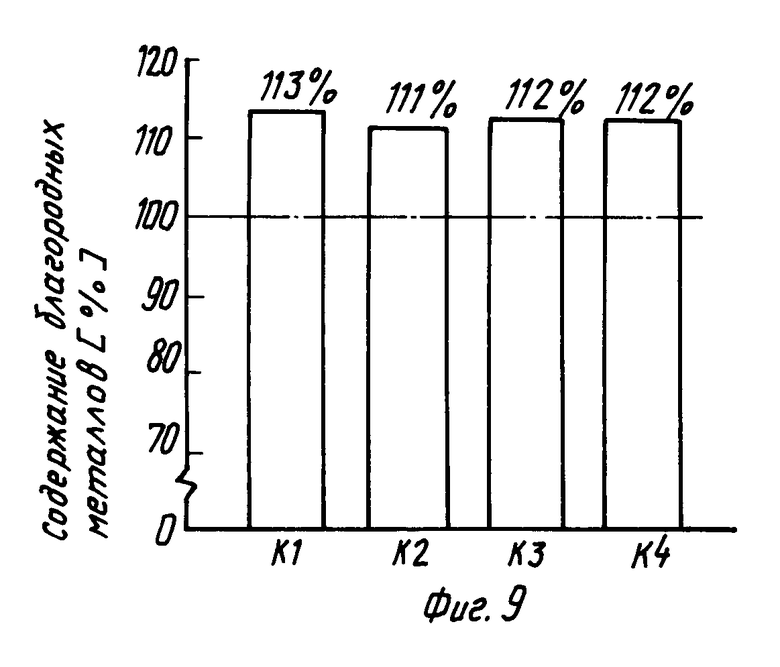

Распределение благородных металлов по продольной оси показано на фиг.7, где общее содержание благородных металлов равно 100%

Содержание благородных металлов,

проба

длина катализатора.

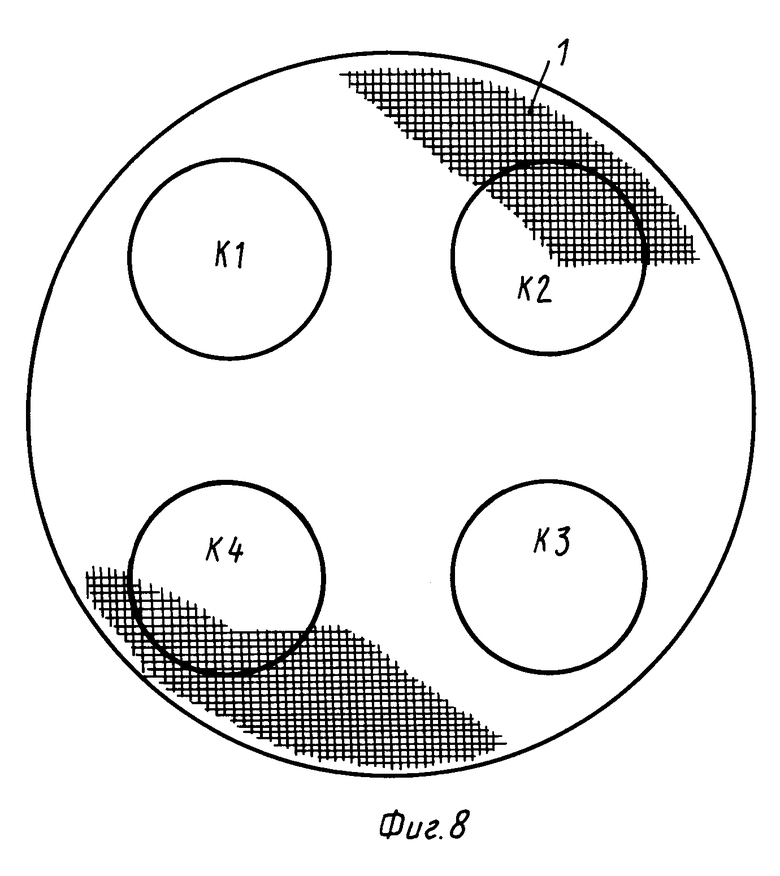

При радиальной распределение благородных металлов показано на фиг.8.

Нанесенное количество равно 100%

Содержание благородных металлов,

Заданное количество растворителя (пpедварительное загружение Н2О + раствор благородных металлов составляет 85% водопоглотительной способности).

П р и м е р 2. Использовано загрузочное устройство с перфорированным днищем (фиг. 2). Керамический корпус носителя из кардиерита со следующими показателями:

диаметр: 143,8 мм

длина: 152,4 мм

плотность ячеек: 72 ячейки/см2

толщина стенки: 0,165 мм

покрывают с помощью 56%-ной дисперсии окиси, которая после удаления воды и нагревания при 300оС (30 мин) имеет следующий состав, мас. Al2O3 61,35 CeO2 36,81 Ir 1,84

Осуществление нанесения покрытия: носитель 1 ставят на выступы в поддон 2; поддон 2 поднимают настолько, чтобы верхняя торцевая поверхность находилась почти вплотную под уплотнительным средством 6'; в распределительной головке 7 через патрубки 17 создают пониженное давление в 60 мм вод.ст. через патрубок 14 вливают дисперсию в распределительную головку; поддон с носителем приводят во вращение при 42 об/мин; патрубок 17 закрывают и через патрубок 16 создают в распределительной головке избыточное давление в 1 бар; нагнетают дисперсию через перфорированное днище 8 (отверстия размером 1,2 мм, шаг отверстий 10 мм) на верхнюю торцевую поверхность S1; дисперсию задают в течение 2-3 с; вращение прекращают; носитель принимают к уплотнительному средству 6'; посредством приложения избыточного давления нагнетают дисперсию через каналы вниз и распределяют ее по длине носителя.

Носитель с нанесенным покрытием на нижней торцевой поверхности 3 в вертикальном положении в течение 0,5 ч при 150оС сушат проточным воздухом и затем нагревают.

Для определения поверхностного распределения по длине тело носителя разделяют на три части:

результат, верх S1 93,3 середина 100 низ S2 106,6

П р и м е р 3. Использование нагрузочного устройства (фиг.1) с исполнением перфорированного днища (фиг.3).

Керамический корпус носителя из кордиерита со следующими показателями:

диаметр: 143,8 мм

длина: 152,4 мм

плотность ячеек: 62 ячеек/см2

толщина стенки: 0,165 мм покрывается с помощью 750 г окисной дисперсии (83% водопоглотительной способности) и после нагревания при условиях примера 2 имеет следующий состав, г: Al2O3 252 CeO2 95 IrO2 3 окисей 350

Дисперсионное покрытие осуществляют следующим образом: носитель 1 устанавливают на выступы 4 в поддон 2; поддон 2, установленный на вибраторном столе, перемещают вверх к уплотнительному средству 6'; в распределительной головке 7 через патрубок 17 создают пониженное давление в 15 мм вод, столба; через патрубок 14 подают дисперсию на распределительное днище 8; включают вибратор с частотой 50 Гц и амплитудой 0,88 мм (направление Х); патрубок 17 и 18 перекрывают, воздействуют на дисперсию воздухом при 1,0 бар через патрубок 16; нагнетают дисперсию через перфорированное днище 8 (отверстия 0,8 мм, шаг 5 мм) на верхнюю торцевую поверхность; дисперсию задают в течение 10-15 с; с таким же давлением воздуха нагнетают дисперсию на носитель в направлении нижней торцевой стороны носителя; через 10 с перекрывают подачу воздуха через патрубок 16; отключают вибратор; поддон 2 перемещают вниз; извлекают носитель 1, слегка продувают снизу каналы в направлении верхней торцевой стороны носителя, часть на горизонтальной стороне S1 подвергают сушке воздушным потоком 120оС, затем нагревают в течение 1 ч при 500оС.

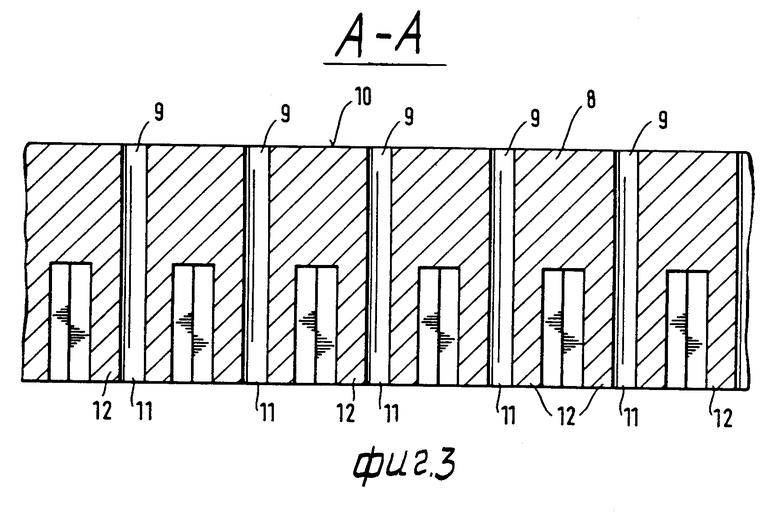

Для определения достигнутого поверхностного распределения по длине тело носителя разделяют на три части:

350 г 100%

99,3% 1 вверху

99,9% середина

100,8% 2 внизу

Поверхностное распределение радиальное, 4 керна диаметром 25,4 мм в перфорированном круге 85 мм, высверленных вдоль из третичных частей, представлено в таблице.

П р и м е р 4. Металлическое тело носителя фирмы "Emitex" с показателями:

диаметр: 90 мм

длина: 74,5 мм

плотность ячеек: 62 ячейки/см2

толщина стенки: 0,05 мм

покрыт 40 г вещества для предварительного покрытия.

На предварительно покрытый носитель наносят 130 г 53,8%-ной окисной дисперсии (90% вспомогательной способности), которая после сушки и нагревания имеет следующий состав, г: Al2O3 53,9 СеО2 9,3 IrO2 4,7 Fe2O3 2,1

Нанесение покрытия осуществляют следующим образом, причем аппаратура приспособлена к размерам носителя: насадку 1 ставят на подставку 4 в поддоне 2; поддон 2 выдвигают вверх уплотнительное средство 6' становится действующим; через патрубок 17 создают легкий вакуум (15 мм водного столба); дисперсию вливают через патрубок 14; включают вибратор с частотой 50 Гц и амплитудой 0,8 мм на поддоне (направление Х); закрывают кран 17 и через кран 16 создают избыточное давление в 0,5 бар; дисперсию через перфорированное днище 8 (отверстия размером 1,2 мм, шаг 5 мм) в течение 2 с нагнетают на верхнюю торцевую поверхность носителя; после загрузки дисперсии попеременно открывают и закрывают краны патрубков 17 и 16 с целью замедления перемещения дисперсии в направлении в торцевой стороне; отключают вибратор: краны 16 и 17 закрывают; поддон после выдержки в 5 с перемещают вниз; с помощью сжатого воздуха дисперсию с нижней торцевой стороны слегка перераспределяют вверх; часть на верхней стороне в вертикальном положении пропускают через ленточную сушилку при 70-150оС в потоке воздуха и затем в течение 1 ч нагревают при 500оС.

Было достигнуто такое же оптимальное продольное и радиальное распределение окисного слоя, как в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1991 |

|

RU2047350C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| ЯЧЕИСТОЕ ТЕЛО, В ЧАСТНОСТИ НОСИТЕЛЬ КАТАЛИЗАТОРА | 1992 |

|

RU2027507C1 |

| ГРАНУЛЯТЫ ЦИАНИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2107660C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 1995 |

|

RU2141039C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 1992 |

|

RU2072054C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1988 |

|

RU2067896C1 |

| Установка для сухой подготовки к помолу зернообразного продовольственного и кормового продукта | 1988 |

|

SU1641185A3 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

Использование: оборудование и способы равномерного нагружения цельных керамических или металлических носителей, в частности для катализаторов, определенным количеством вещества из дисперсий или растворов. Сущность изобретения: устройство, закрытое сверху крышкой, содержит поддон, воспринимающий нижнюю часть тела носителя, на верхнюю часть которого плотно насажена распределительная головка с перфорованным распределительным днищем. Обращенная вверх поверхность днища выполнена плоской, а обращенная вниз поверхность вокруг каждого выпускного отверстия снабжена капельными носообразными элементами для наносимой жидкости. Вентиляционный и вакуумный патрубки размещены на крышке, на оболочке распределительной головки дополнительный вентиляционный патрубок и впускной патрубок для загрузки жидкостей. Выпускной патрубок установлен в днище поддона. Способ равномерного загружения цельных тел носителя предусматривает определенные относительные перемещения между распределительной головкой и телом носителя для улучшения распределения жидкости по верхней торцевой поверхности носителя. 2 с. и 6 з. п. ф-лы, 9 ил. 1 табл.

| Устройство для осуществления последовательного многостадийного процесса вакуумной пропитки каталитических компонентов на твердом пористом носителе | 1975 |

|

SU682109A3 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-11-10—Публикация

1990-05-11—Подача