Изобретение относится к области порошковой металлургии и может найти применение при нанесении покрытий металлов, сплавов, соединений в частности для металлизации порошковых материалов карбонильным методом.

Наиболее близкой является установка для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащая в замкнутом трубопроводе реактор синтеза карбонила металла покрытия и реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, установленные на вибрационном механизме, с возможностью отбора проб газа из реактора синтеза и реактора разложения, реактор очистки газового потока и циркуляционный насос, реактор очистки газового потока выполнен с возможностью выхода очищенного газа в атмосферу, реактор очистки газового потока и циркуляционный насос размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, и газгольдер, средства измерения показателей установки, реактор синтеза и реактор разложения снабжены фильтрами, каждый из которых установлен соответственно после реактора синтеза и реактора разложения (Патент на изобретение №2747204 от 28.05.2020 МПК B22F 1/02, B22F 1/025, B22F 1/0081, С23С 16/44, С23С 16/4415, С23С 16/16, опубл.29.04.2021 бюл. №13).

Недостатком данной установки является низкое качество получаемого готового порошкового материала с нанесенным металлическим покрытием из-за большого количества брака в готовом порошковом материале, связанное с тем, что:

1. Не осуществляется проведение расчет количества переносимого никеля между реактором синтеза и реактором разложения.

2. Низкая точность расчетов потока газа в реакторе синтеза ввиду того, что, замеряется поток газа (СО) перед реактором синтеза, а для расчета переносимого никеля требуется производить замер потока газа уже прошедшего через реактор синтеза (так как в реакторе синтеза идет образование газа тетракарбонила никеля).

3. Затрудненное взятие проб напрямую из реактора синтеза и реактора разложения по линиям отбора проб, связанное с особенностями протекания процесса металлизации и с амплитудно-частотными характеристиками (АЧХ) реакторов.

4. Нестабильная работа установки, приводящая к возможному самовоспламенению при реакции газа СО с кислородом между процессами металлизации, а также высокая токсичность установки после завершения процесса металлизации.

5. Увеличенный расход газа для заполнения установки и увеличенное время заполнения и разгрузки порошкового материала.

Указанные недостатки напрямую влияют на низкое качество порошкового материала и устраняются предлагаемой новой конструкцией установки для нанесения металлического покрытия на порошковый материал карбонильным методом.

Техническим результатом, на который направлено изобретение является повышение качества получаемого порошкового материала с нанесенным металлическим покрытием благодаря уменьшению процента брака в готовом порошковом материале, которое достигается за счет наличия в установке ротаметра для определения объемного расхода газа непосредственно перед реактором разложения, что позволяет замерять расход уже среагированного газа, повышая точность расчетов по определению протекания процесса нанесения металлического покрытия на порошковый материал, за счет исключения дестабилизации процессами благодаря наличию системы подвода азота, позволяющей исключить воспламенение при реакции кислорода и газа СО, а так же за счет уменьшения процента брака благодаря наличию в установке системы отдельного заполнения газом, позволяющей заполнять отдельные реакторы установки газом между процессами нанесения металлического покрытия на порошковый материал и благодаря возможности отбора проб газов, расположенных после фильтров реактора синтеза и реактора разложения.

Технический результат достигается тем, что установка для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащая в замкнутом трубопроводе реактор синтеза карбонила металла покрытия и реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, причем каждый из упомянутых реакторов установлен на отдельном вибрационном механизме, выполнен с возможностью отбора проб газа и снабжен фильтром, установленным соответственно после реактора синтеза и реактора разложения, а также реактор очистки газового потока с возможностью выхода очищенного газа в атмосферу и циркуляционный насос, которые размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, и газгольдер, в отличие от известной установка дополнительно снабжена системой подвода азота, снабженного реактором тонкой настройки, с возможностью осуществления продувки отдельно установки, реактора синтеза, реактора разложения и газгольдера, ротаметрами для определения объемного расхода газа реактора синтеза и реактора разложения, манометрами реактора синтеза и реактора разложения для контроля рабочей среды в каждом из вышеупомянутых реакторов, и газоанализатором для анализа рабочего газа на содержание тетракарбонила никеля.

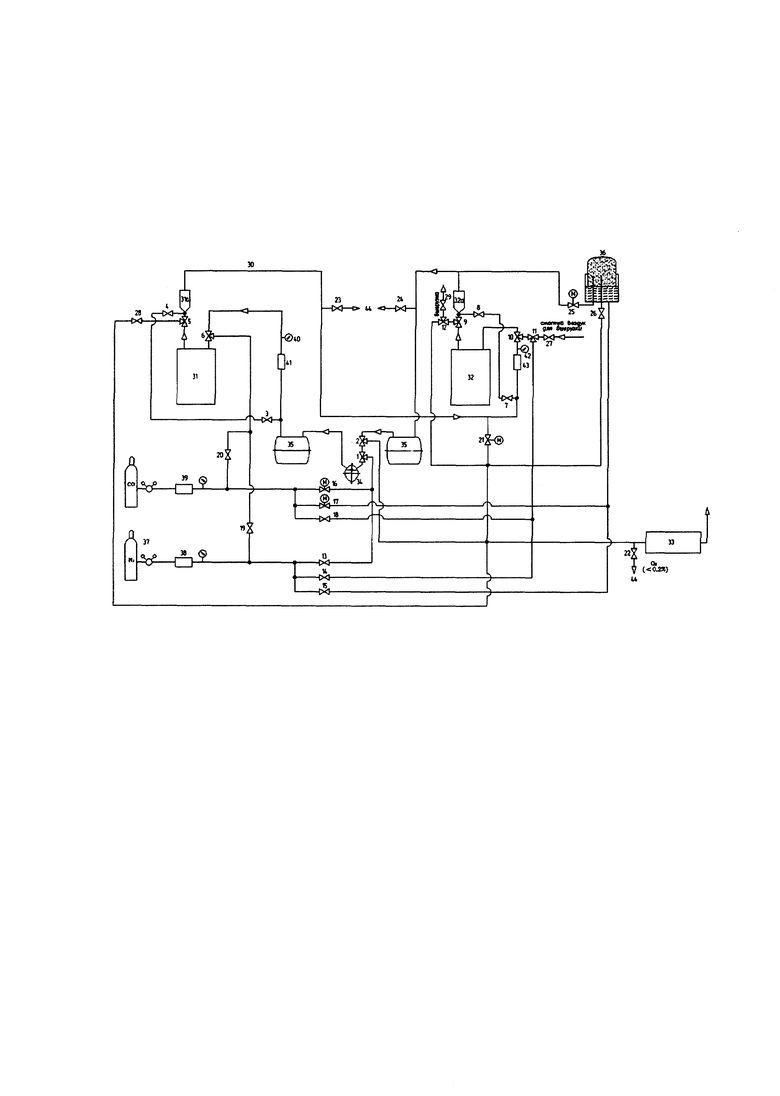

На фигуре показана принципиальная схема установки для нанесения металлического покрытия на порошковый материал карбонильным методом.

На фигуре позициями обозначены:

1 - кран подачи газов в установку при продувке;

2 - кран сброса газов с установки в реактор очистки газового потока при продувке;

3 - входной кран системы обхода реактора синтеза;

4 - выходной кран системы обхода реактора синтеза;

5 - выходной кран продувки реактора синтеза;

6 - входной кран продувки реактора синтеза;

7 - входной кран системы обхода реактора разложения;

8 - выходной кран системы обхода реактора разложения;

9 - выходной кран продувки реактора разложения;

10 - входной кран продувки реактора разложения;

11 - входной кран переключения подачи сжатого воздуха для выгрузки порошка из реактора разложения;

12 - выходной кран переключения подачи сжатого воздуха для выгрузки порошка из реактора разложения;

13 - кран подачи газа N2 в установку;

14 - кран подачи газа N2 в реактор разложения;

15 - кран подачи газа N2 в газгольдер;

16 - кран подачи газа СО в установку;

17 - кран подачи газа СО в газгольдер;

18 - кран подачи газа СО в реактор разложения;

19 - кран подачи газа N2 в реактор синтеза;

20 - кран подачи газа СО в реактор синтеза;

21 - автоматический кран сброса газов с установки в реактор очистки газового потока;

22 - кран отбора пробы газа О2;

23 - кран отбора пробы газа тетракарбонил никеля из реактора синтеза;

24 - кран отбора пробы газа тетракарбонил никеля из реактора разложения;

25 - кран подачи газа из газгольдера в установку;

26 - кран сброса газов с газгольдера в реактор очистки газового потока;

27 - кран подачи сжатого воздуха для выгрузки порошка из реактора разложения;

28 - кран сброса газов из реактора синтеза в реактор очистки газового потока при продувке;

29 - кран выгрузки порошка из реактора разложения;

30 - замкнутый трубопровод;

31 - реактор синтеза;

31а - фильтр реактора синтеза;

32 - реактор разложения;

32а - фильтр реактора разложения;

33 - реактор очистки газового потока;

34 - циркуляционный насос;

35 - буферная емкость

36 - газгольдер

37 - система подвода газа N2;

38 - редуктор тонкой настройки газа N2;

39 - редуктор тонкой настройки газа СО;

40 - манометр реактора синтеза;

41 - ротаметр реактора синтеза;

42 - манометр реактора разложения;

43 - ротаметр реактора разложения;

44 - газоанализатор

Установка для нанесения металлического покрытия на порошковый материал карбонильным методом содержит замкнутый трубопровод 30, в котором установлены реактор синтеза 31 карбонила металла покрытия и реактор разложения 32 карбонила металла для нанесения металлического покрытия на поверхность порошка.

Реактор синтеза 31 установлен на индивидуальном вибрационном механизме. После реактора синтеза 31 установлен фильтр 31а для очистки газового потока от возможных частиц реактора синтеза с последующей подачей на ротаметр 41.

Реактор разложения 32 установлен на индивидуальном вибрационном механизме. После реактора разложения 32 установлен фильтр 32а для очистки газового поток от возможных частиц реактора разложения с последующей подачей на буферную емкость 35.

Фильтры 31а и 32а препятствуют попаданию твердых концентрированных частиц при отборе проб газов. Твердые концентрированные частицы, в случае отсутствия фильтров, при анализе газа приводят к получению ложных данных о газах. Полученные ложные данные о газах приводят к некорректным расчетам, которые проводятся для определения времени окончания процесса, т.е. оптимального режима для получения годного продукта, в противном случае из-за неправильных расчетов будет получен брак в виде продукта с недостающим по размеру металлическим покрытием или брак в виде продукта с преизбыточным по размеру металлическим покрытием.

Установка реакторов 31 и 32 на индивидуальных отдельных вибрационных механизмах позволяет обеспечить равномерность создаваемого виброкипящего слоя и перейти к улучшению качества получаемого готового порошкового материала.

Установка содержит реактор очистки газового потока 33, расположенный после крана сброса газов с установки в реактор очистки газового потока при продувке 2, выходного крана переключения подачи сжатого воздуха для выгрузки порошка из реактора разложения 12, автоматического крана сброса газов с установки реактор очистки газового потока 21, после крана 26 сброса газов с газгольдера, после крана сброса газов 28 из реактора синтеза 31 в реактор очистки газового потока 33. Реактор очистки газового потока 33 выполнен с возможностью выхода очищенного газа в атмосферу.

Циркуляционный насос 34 установлен между двумя буферными емкостями 35, которые установлены после реактора разложения 32. Буферные емкости 35 необходимы для компенсаций газовых пульсации.

Установка снабжена газгольдером 36, который необходим для хранения и подпитки недостающего газа СО.

Установка содержит дополнительно систему подвода азота 37, снабженную редуктором тонкой настройки 38. При этом система подвода азота выполнена с возможностью осуществления продувки как всей установки, так и отдельно реактора синтеза 31, и отдельно реактора разложения 32, и реактор очистки газового потока 33.

Продувка реактора синтеза 31 выполняется с помощью крана 5 выходного крана 5 продувки реактора синтеза 31, входного крана 6 продувки реактора синтеза 31, крана 19 подачи газа N2 в реактор синтеза 31; крана 28 сброса газов из реактора синтеза 31 в реактор очистки газового потока 33 при продувке.

Продувка азотом реактора разложения 32 выполняется с помощью входного крана 11 переключения подачи сжатого воздуха для выгрузки порошка из реактора разложения 32, выходного крана переключения подачи сжатого воздуха для выгрузки порошка из реактора разложения 32, и крана подачи 14 газа N2 в реактор разложения 32, крана 12 сброса газов из реактора разложения 32 в реактор очистки газового потока 33.

Продувка азотом газгольдера 36 осуществляется через кран 15 подачи газа N2 в газгольдер через кран 26 сброса газов с газгольдера 36 в реактор очистки газового потока 33.

При этом возможно осуществление отдельно продувки установки без реактора синтеза 31, без реактора разложения 32, и без газгольдера 36. Такая продувка осуществляется через кран подачи 13 газа N2 в установку по средствам входного крана 3 системы обхода реактора синтеза 31, выходного крана 4 системы обхода реактора синтеза 31, входного крана 7 системы обхода реактора разложения 32, выходного крана 8 системы обхода реактора разложения 32, крана 2 сброса газов с установки в реактор очистки газового потока 33 при продувки.

Наличие системы подвода азота 37 позволяет осуществлять удаление кислорода из узлов установки. Для определения количества кислорода в установке, требуется брать анализ газа из крана 22 отбора пробы газа О2. Содержание кислорода в установке определяется в процентах. Для работы установки кислорода в системе должно быть не более 0,2%. Для этого осуществляют продувку азотом установки с целью вытеснения кислорода, позже азот будет вытеснен газом монооксидом углерода (СО - рабочий газ). При этом наличие в системе газа азота не критично. Азот не позволяет контактировать кислороду и монооксиду углероду (СО), а также, появившемуся в процессе работы газ тетракарбонил никеля (ТКН - рабочий газ, продукт синтеза в реакторе синтеза 31 монооксида углерода и никеля, ТКН необходим для реакции разложения в реакторе разложения), так как, в противном случае, произойдет реакция взрыва при определенных условиях, которые могут появится в процессе работы установки, если содержание кислорода будет значительным. Таким образом, система подвода азота 37 позволяет стабилизировать работу всей установки, исключить самопроизвольное воспламенение в установке, исключить образование брака, тем самым повысив качество получаемого порошкового материала.

Реактор очистки газового потока содержит систему отдельного заполнения газом реактора синтеза 31, реактора разложения 32 и газгольдера 36.

Установка выполнена с возможностью отбора проб газа из реакторов синтеза 31 и разложения 32 после фильтров реакторов 31а и 32а соответственно. Пробы берутся напрямую, без отдельных линий. Такой отбор проб в установке позволяет повысить точность расчетов по определению протекания процесса нанесения металлического покрытия на порошковый материал, что позволит повысить качество получаемого порошкового материала.

Так же установка снабжена средствами измерения показателей установки, для определения объемного расхода газа дополнительно содержат ротаметр 41 реактора синтеза 31 и ротаметр 43 реактора разложения 32. При этом установка содержит манометр 40 и ротаметр 41 на вход в реактор синтеза 31, манометр 42 и ротаметр 43 на вход в реактор разложения.

Манометр 40 на вход в реактор синтеза 31 для определения давления в реакторе синтеза 31 для контроля рабочей среды, при понижении или превышении давления - процесс получения конечного порошкового материала невозможен.

Ротаметр 43 установлен на вход в реактор разложения 32 для определения потока газа ТКН идущего в реактор разложения 32 (показания с данного ротаметра требуются для расчета количества перенесенного никеля в час из реактора синтеза в реактор разложения), позволяя настроить оптимальный режим работы установки. Например, если на ротаметре 41 реактора синтеза 31 показание больше, чем на ротаметре 43 реактора разложения 32 в три раза, значит реакция синтеза и разложения равнозначны (так как в реакторе синтеза 31 газ уменьшается по объему, а в реакторе разложения увеличивается.

Манометр 42 установлен на вход в реактор разложения 32 для определения давления в реакторе разложения 32 (показания манометров 40 и 42 требуются для контроля рабочей среды).

Установка для нанесения металлического покрытия на порошковый материал карбонильным методом работает следующим образом.

В реактор синтеза 31 помещается порошок никеля и никелевая дробь.

В реактор разложения 32 помещается порошок для последующего никелирования.

Включается нагрев реактора очистки газового потока 33.

Для проверки герметизации установки:

- открываются краны 13, 1 и краны 6, 5, 10, 9. С помощью редуктора тонкой настройки 38 подается газ N2 (Азот) до значения давления 6 кПа, закрываются краны 13 и 1. При сохранении давления открывается кран 2 для сброса газа азот в реактор очистки газового потока 33.

Для продувки реактора синтеза 31 газом Азот осуществляют открытие кранов 19, 28. Кран 6 переводится в положение на подачу в реактор синтеза 31, кран 5 переводится в положение на выход из реактора синтеза 31. С помощью редуктора тонкой настройки 38 подается газ Азот. После продувки реактора синтеза 31 открывается кран 22 для определения количества остатка в реакторе синтеза 31 кислорода в %. При достижении количества кислорода в реакторе синтеза 31 не более 0,2% закрываются кран 22, 19, 28.

Для продувки реактора синтеза 31 газом СО осуществляют открытие кранов 20, 28. С помощью редуктора тонкой настройки 38 подается газ СО до появления равномерного синего пламени в реакторе очистки газового потока 33. Закрывается кран 28 и с помощью редуктора тонкой настройки выставляется давление 2,5 кПа. Закрывается кран 20. Реактор синтеза 31 готов к работе.

Затем осуществляют продувку реактора разложения 32 газом Азот. Для этого открывается кран 14, кран 11 переводится в положение на кран 10, кран 10 переводится в положение на реактор разложения 32. Кран 9 переводится в положение на кран 12, кран 12 переводится в прямое положение от крана 9. С помощью редуктора тонкой настройки 38 подается газ Азот. После продувки реактора разложения 32 открывается кран 22 для определения количества остатка в реакторе разложения кислорода в %. При достижении количества кислорода в реакторе разложения не более 0,2% закрываются краны 22, 14. Кран 11 переводится в положение на кран 27, кран 12 переводится в положение на кран 29.

После этого осуществляют продувку реактора разложения 32 газом СО. Сначала открывается кран 18, кран И переводится в положение на кран 10, кран 12 переводится в прямое положение от крана 9. С помощью редуктора тонкой настройки 38 подается газ СО до появления равномерного синего пламени в реакторе очистки газового потока 33. Кран 12 переводится в положение на кран 29 и с помощью редуктора тонкой настройки 38 выставляется давление 2,5 кПа. Закрывается кран 18, кран 11 переводится в положение на кран 27, кран 12 переводится в положение на кран 29. Реактор разложения 38 готов к работе.

Продувка установки без реактора синтеза 31 и реактора разложения 32 газом Азот осуществляется при открытии крана 13. Кран 1 переводится в положение на циркуляционный насос 34, открываются краны 3, 4, 7, 8. Кран 2 переводится в положение от буферной емкости 35. С помощью редуктора тонкой настройки 38 подается газ Азот. После продувки установки без реактора синтеза 31 и разложения 32 открывается кран 22 для определения количества остатка в установке без реакторов синтеза 31 и разложения 32 кислорода в %. При достижении количества кислорода в реакторе разложения 32 значения не более 0,2% закрывается кран 13, кран 1 переводится в прямое положение, закрывается кран 3, 4, 7, 8, кран 2 переводится в прямое положение.

Затем осуществляют продувку установки без реактора синтеза 31 и разложения 32 газом СО. Для этого открывается кран 16, кран 1 переводится в положение на циркуляционный насос 34, открывается кран 3, 4, 7, 8, кран 2 переводится в положение от буферной емкости 35. С помощью редуктора тонкой настройки 38 подается газ СО до появления равномерного синего пламени в реакторе очистки газового потока 33. Кран 2 переводится в прямое положение и с помощью редуктора тонкой настройки 38 выставляется давление 2,5 кПа. Закрывается кран 16, кран 1 переводится в прямое положение, закрываются краны 3, 4, 7, 8. Установка готов к работе.

Продувка газгольдера 36 газом СО: открывается кран 17, 26. С помощью редуктора тонкой настройки 38 подается газ СО до появления равномерного синего пламени в реакторе очистки газового потока 33. Закрывается кран 26 и с помощью редуктора тонкой настройки 38 газгольдер 36 заполняется до требуемого объема. Закрывается кран 17. Газгольдер 36 готова к работе.

При осуществлении процесса металлизации порошкового материала краны 5, 6, 10, 9, 25 переводят в прямое положение, включается циркуляционный насос 34, включается нагрев и вибрация реактора разложения 32, включается вибрация реактора синтеза 31. При осуществлении процесса проводится анализ рабочего газа на содержание тетракарбонила никеля из реактора синтеза 31 путем открытия крана 23 на газоанализатор 44. Так же проводится анализ рабочего газа на содержания тетракарбонила никеля из реактора разложения 32 путем открытия крана 24 на газоанализатор 44.

После окончания процесса выключается вибрационный механизм и нагрев на реакторе разложения 32, выключается вибрационный механизм на реакторе синтеза 31, выключается циркуляционный насос 34, проводится продувка реактора синтеза и разложения газом Азот до полного прекращения воспламенения и горения пламени в реакторе очистки газового потока 33. Для этого открывается кран 19, кран 6 переводится в положение на реактор синтеза 31, кран 28 открывается, кран 5 переводится в положение на кран 28. С помощью редуктора тонкой настройки 38 подается газ Азот. По окончании продувки закрывается кран 19, 28.

Продувка реактора разложения газом Азот после металлизации осуществляется следующим образом. Открывается кран 14, кран 11 переводится в положение на кран 10, кран 10 переводится в положение на реактор разложения, кран 9 переводится в положение на кран 12, кран 12 переводится в прямое положение. С помощью редуктора тонкой настройки подается газ Азот до полного прекращения воспламенения и горения пламени. Закрывается кран 14, 25, кран 11 переводится в прямое положение, кран 12 переводится в положение на кран 29.

Выключается нагрев реактора очистки газового потока 33.

Из реактора разложения 32 сжатым воздухом путем открытия крана 29, 27 выгружается полученный порошок.

Для последующего запуска установки продувка газом Азот и СО потребуется только для реактора синтеза 31 и разложения 32.

Благодаря то, тому что установка для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащая в замкнутом трубопроводе реактор синтеза карбонила металла покрытия и реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, причем каждый из упомянутых реакторов установлен на отдельном вибрационном механизме, выполнен с возможностью отбора проб газа и снабжен фильтром, установленным соответственно после реактора синтеза и реактора разложения, а также реактор очистки газового потока с возможностью выхода очищенного газа в атмосферу и циркуляционный насос, которые размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, и газгольдер, в отличие от известного установка дополнительно снабжена системой подвода азота, снабженного реактором тонкой настройки, с возможностью осуществления продувки отдельно установки, реактора синтеза, реактора разложения и газгольдера, ротаметрами для определения объемного расхода газа реактора синтеза и реактора разложения, манометрами реактора синтеза и реактора разложения для контроля рабочей среды в каждом из вышеупомянутых реакторов, и газоанализатором для анализа рабочего газа на содержание тетракарбонила никеля, достигается повышение качества получаемого порошкового материала с нанесенным металлическим покрытием благодаря уменьшению процента брака в готовом порошковом материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения металлических покрытий на порошковые материалы | 2020 |

|

RU2747204C1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095468C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КАРБОНИЛОВ НИКЕЛЯ И ЖЕЛЕЗА | 2008 |

|

RU2366738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛА НИКЕЛЯ | 2010 |

|

RU2423320C1 |

| Прокатный стан | 1987 |

|

SU1503909A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2373027C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2035525C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ СЛОЖНОЙ КОНФИГУРАЦИИ | 2001 |

|

RU2192503C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

Изобретение относится к установке для нанесения металлического покрытия на порошковый материал карбонильным методом. Указанная установка содержит в замкнутом трубопроводе реактор синтеза карбонила металла покрытия и реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка. Каждый из упомянутых реакторов установлен на отдельном вибрационном механизме, выполнен с возможностью отбора проб газа и снабжен фильтром, установленным соответственно после реактора синтеза и реактора разложения. Упомянутая установка также содержит газгольдер, реактор очистки газового потока с возможностью выхода очищенного газа в атмосферу и циркуляционный насос, которые размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения. При этом установка дополнительно снабжена системой подвода азота, ротаметрами для определения объемного расхода газа реактора синтеза и реактора разложения, манометрами реактора синтеза и реактора разложения и газоанализатором для анализа рабочего газа на содержание тетракарбонила никеля. Обеспечивается повышение качества получаемого порошкового материала с нанесенным металлическим покрытием. 1 ил.

Установка для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащая в замкнутом трубопроводе реактор синтеза карбонила металла покрытия и реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, причем каждый из упомянутых реакторов установлен на отдельном вибрационном механизме, выполнен с возможностью отбора проб газа и снабжен фильтром, установленным соответственно после реактора синтеза и реактора разложения, а также реактор очистки газового потока с возможностью выхода очищенного газа в атмосферу и циркуляционный насос, которые размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, и газгольдер, отличающаяся тем, что она дополнительно снабжена системой подвода азота, снабженной редуктором тонкой настройки, с возможностью осуществления продувки отдельно установки, реактора синтеза, реактора разложения и газгольдера, ротаметрами для определения объемного расхода газа реактора синтеза и реактора разложения, манометрами реактора синтеза и реактора разложения для контроля рабочей среды в каждом из вышеупомянутых реакторов, и газоанализатором для анализа рабочего газа на содержание тетракарбонила никеля.

| Установка для нанесения металлических покрытий на порошковые материалы | 2020 |

|

RU2747204C1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095468C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| US 20180187322 A1, 05.07.2018 | |||

| WO 2000026432 A1, 11.05.2000 | |||

| CN 102717065 A, 10.10.2012. | |||

Авторы

Даты

2024-04-05—Публикация

2023-05-17—Подача