Изобретение относится к цветной металлургии, в частности к формированию защитных никелевых покрытий из газовой фазы на изделиях сложной конфигурации при термическом разложении паров тетракарбонила никеля на защищаемой поверхности, и может быть использовано для металлизации как металлических, так и неметаллических деталей отличающихся повышенной хрупкостью.

Известно устройство для формирования антикоррозионных никелевых покрытий на металлических деталях, включающее реактор для никелирования детали, нагреватель для нагрева детали до температуры разложения карбонила, привод для вращения детали, систему подвода реакционного газа и отвода продуктов реакции (Газофазная металлизация через карбонилы, Сыркин В.Г. М.: Металлургия, 1984, с. 178). Особенностью данного устройства является наличие вакуумной системы, необходимой для снижения внешнедиффузионного сопротивления при подводе реагента и отводе продуктов реакции, что определяет необходимость использования в качестве исходного сырья готового тетракарбонила никеля, отличающегося повышенной токсичностью. Нагрев деталей осуществляют либо с помощью специальной инфракрасной лампы, либо с помощью индуктора, что затрудняет контроль температуры (наиболее важного параметра) при металлизации сильно различающихся по массе и конфигурации изделий.

Известно также устройство для нанесения защитных покрытий на малогабаритные изделия, содержащее двухзонный реактор, снабженный нагревателем и холодильником, а также патрубками ввода реакционного газа и отвода продуктов реакции. Реактор выполнен в виде цилиндра с расположенной на его дне, вдоль образующей, рифленой линейкой. Нагреватель и жидкостной холодильник, выполненный в виде термостатирующего кожуха, и патрубки расположены на противоположных концах цилиндра. Цилиндр имеет возможность качания в вертикальной плоскости. (Патент РФ 2072180 / Ермилов А.Г., Рупасов С.И.. Нестеров Н.В.)

Данное устройство по совокупности сходных признаков: двухзонный реактор; наличие устройства для направленного перемещения деталей; патрубки для подвода реакционного газа и отвода продуктов реакции, принято за прототип.

Особенностью данного устройства является направленное перемещение металлизируемых изделий из холодной зоны реактора, где на металлизируемой поверхности сорбируется карбонил, в горячую зону, где предварительно сорбированный карбонил разлагается только на подложке с образованием плотного покрытия. Недостатком данного устройства является возможность металлизации только малогабаритных изделий свободно пересыпающихся в объеме реактора. Кроме того, перемещение деталей в подвижном слое чревато опасностью их разрушения (хрупкие, например, керамические детали).

Задачей изобретения является создание устройства, обеспечивающего перемещение металлизируемых деталей из холодной зоны - зоны сорбции паров карбонила, в горячую - зону разложения сорбированного карбонила, исключающего наличие ударных и истирающих нагрузок на детали в процессе их транспортировки, с техническим результатом - повышение качества готовой продукции в виде расширения номенклатуры деталей, подвергаемых обработке, увеличения плотности покрытия и адгезии его к подложке.

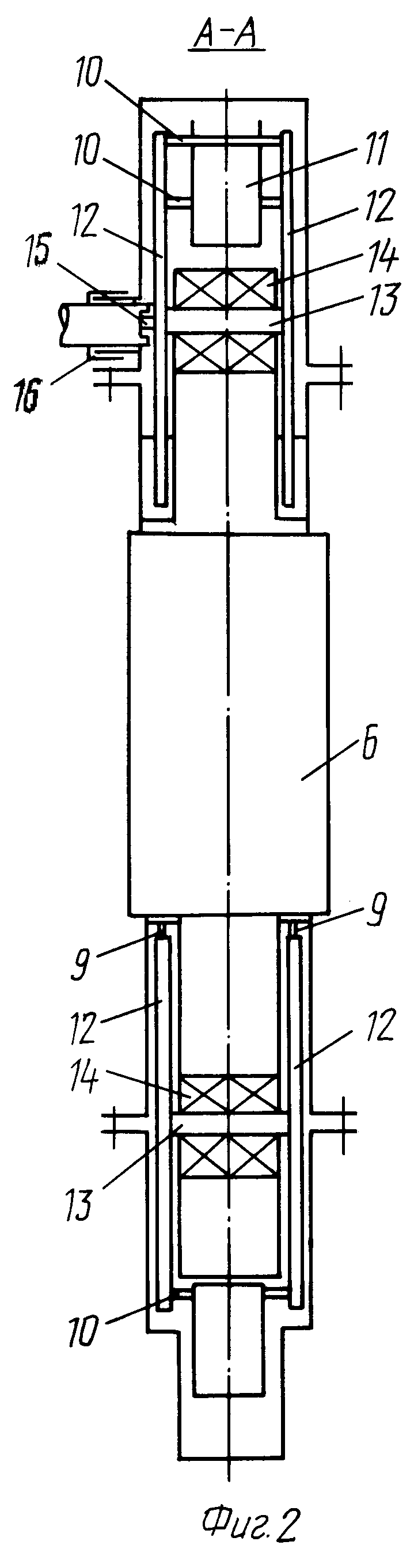

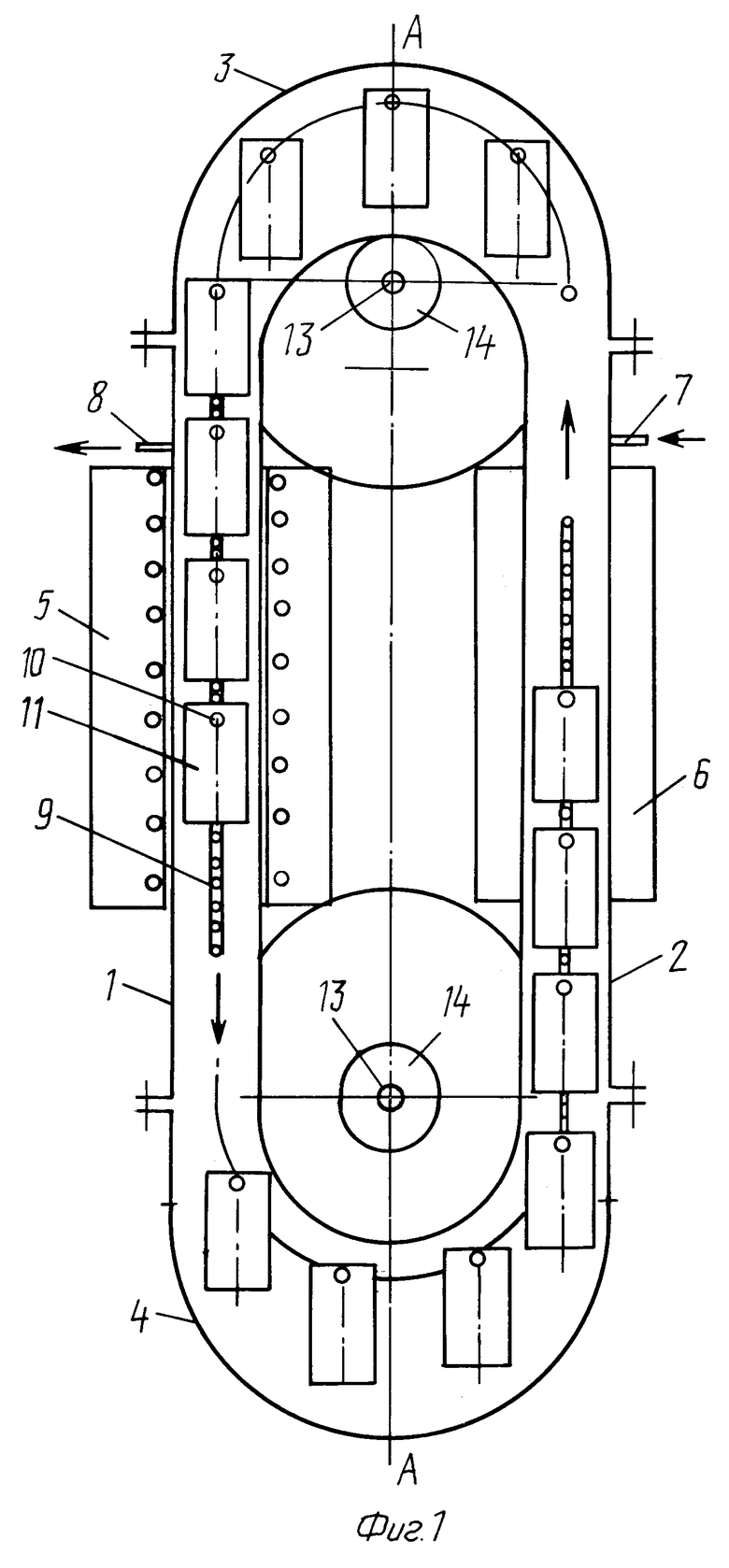

На фиг.1 изображен общий вид; на фиг.2 - oбщий вид, разрез по А-А.

Поставленная задача решается тем, что в устройстве для нанесения защитных покрытий на изделия сложной конфигурации, включающем двухзонный реактор с холодильником и нагревателем, механизм перемещения деталей, патрубки для подвода реакционной газовой среды и отвода продуктов реакции, согласно изобретению реактор выполнен в виде двух вертикально расположенных параллельных корпусов одинакового сечения, соединенных в верхней и нижней частях переходниками, один из корпусов имеет нагреватель, а второй - холодильник, механизм перемещения деталей выполнен в виде двух равных, параллельно расположенных кольцевых цепей, соединенных между собой штангами для крепления деталей, и привода цепей, обеспечивающего последовательное перемещение деталей из одного корпуса в другой; патрубок ввода газовой среды расположен над верхним срезом холодильника, а патрубок вывода продуктов реакции - над верхним срезом нагревателя.

Для удобства обслуживания устройства и привода верхний и нижний переходники выполнены разъемными.

На чертеже представлена схема предлагаемого устройства (фиг.1 и фиг.2). Корпуса 1 и 2 соединены в верхней и нижней частях переходниками 3 и 4. Корпус 1 снабжен нагревателем 5, а корпус 2 - жидкостным холодильником 6. Для подачи реагирующего газа предусмотрен патрубок 7, а для отвода продуктов реакции - патрубок 8. Механизм перемещения деталей состоит из двух равных параллельно расположенных цепей 9, соединенных между собой штангами 10. Металлизируемые детали могут закрепиться непосредственно на штангах 10 (на подвесках) или в контейнерах 11, закрепляемых на штангах 10. Для движения цепей предусмотрен привод, состоящий из зубчатых колес 12, попарно закрепленных на валах 13. Валы установлены в корпус на подшипник 14. Вращение валов осуществляется через муфту 15 и сальниковое уплотнение 16. Загрузка и выгрузка деталей может осуществляться через съемные крышки корпусов 3 или 4 (корпуса выполнены разъемными) или через специальные окна (на чертеже не показано).

Устройство работает следующим образом.

Через съемную крышку переходника 3 или 4 металлизируемые детали закрепляются на штангах 10 (на подвесках) или в контейнерах 11, после чего крышки закрываются и реактор герметизируется. Привод цепи 9 проводится в движение, обеспечивая круговое движение цепи с деталями против часовой стрелки. Через патрубки 7 и 8 реактор заполняется инертным, СО2 или несущим СО газом. С помощью нагревателя 5 в горячей зоне корпуса 1 устанавливается температура выше температуры разложения карбонила, а в корпусе 2 с помощью термостатирующего кожуха 6 - температура сорбции карбонила. При движении цепи 9 детали, размещенные на штангах 10 или в контейнерах 11, попеременно перемещаются из корпуса 2, где охлаждаются до температуры сорбции карбонила в корпус 1, где нагреваются до температуры разложения карбонила, после чего детали вновь поступают в корпус 2. После стабилизации температурного режима в реакторе через патрубок 7 подается реакционная смесь паров карбонила и несущего газа СО. Подаваемый карбонил сорбируется на поверхности охлажденных в корпусе 2 деталей и, в процессе их транспортировки через переходник 3 в горячую зону корпуса 1, перераспределяется по поверхности, концентрируясь на ее активных центрах (активными центрами служат макродефекты подложки - поры и трещины). Детали с сорбированным на их поверхности карбонилом, попадая в горячую зону корпуса 1, нагреваются до температуры разложения карбонила и сорбированный карбонил разлагается на металлизируемой поверхности с образованием сначала зародышей, а затем, при последующих циклах, плотного металлического покрытия. При разложении карбонила образуется монооксид углерода СО, объем которого в несколько раз превышает объем разложившегося карбонила. Поэтому в корпусе 1 создается несколько большее давление, чем в корпусе 2, и образующейся газ, направляясь к выпускному патрубку 8, противотоком движению деталей, создает как бы завесу для паров несорбированного карбонила перемещаемых газом носителем по переходнику 3. Это препятствует проникновению газообразного карбонила в горячую зону корпуса 1 и его разложению на стенках реактора. После горячей зоны детали, продолжая двигаться в том же направлении через переходник 4, вновь попадают в охлаждаемую зону корпуса 2, где охлаждаются до температуры сорбции карбонила. Цикл повторяется. Таким образом, осуществляется термоциклирование подложки от температуры сорбции карбонила до его разложения только на металлизируемой поверхности, а не в приповерхностном слое. Это обеспечивает образование плотного, самозалечивающегося покрытия, не только полностью воспроизводящего рельеф подложки, но и проникающего в ее макродефекты (трещины и открытые поры), что увеличивает адгезию покрытия к подложке до 10 МПа.

Режим термоциклирования подложки позволяет использовать в качестве носителя наиболее неблагоприятный газ - монооксид углерода, а это, в свою очередь, позволяет объединить процессы синтеза и разложения токсичного карбонила никеля в одной установке, возвращая продукты реакции на этап синтеза карбонила.

Крепление деталей на подвесках или в контейнерах исключает механические нагрузки при транспортировке деталей между зонами. Кроме того, это позволяет металлизировать детали сложной конфигурации, имеющие многочисленные выступы и ниши (например, типа радиаторов для транзисторов), которые в подвижном слое прототипа могут образовывать конгломераты и, тем самым, блокировать перемещение слоя.

Технический результат - повышение качества готовой продукции в виде расширения номенклатуры деталей, подвергаемых обработке, увеличения плотности покрытия и адгезии его к подложке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ CVD-МЕТОДОМ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456373C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| ХИМИЧЕСКАЯ ГАЗОФАЗНАЯ МЕТАЛЛИЗАЦИЯ ТКАНЕЙ И НЕТКАНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171858C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| Способ нанесения износостойкого железоникелевого покрытия на прецизионные детали из низколегированных сталей | 2016 |

|

RU2626126C1 |

| Способ нанесения хромового покрытия на прецизионные детали из низколегированных конструкционных сталей | 2020 |

|

RU2732038C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146199C1 |

Изобретение относится к области цветной металлургии, в частности к формированию защитных покрытий из газовой фазы на изделиях сложной конфигурации при термическом разложении паров тетракарбонила никеля на защищаемой поверхности, и может найти применение для металлизации как металлических, так и неметаллических деталей с повышенной хрупкостью. Реактор устройства выполнен в виде двух вертикально расположенных параллельных корпусов одинакового сечения, соединенных в верхних и нижних частях переходниками. Один из корпусов имеет нагреватель, а второй - холодильник. Механизм перемещения деталей выполнен в виде двух равных параллельно расположенных кольцевых цепей, соединенных между собой штангами для крепления деталей, и привода цепей, обеспечивающего последовательное перемещение деталей из одного корпуса в другой. Патрубок ввода газовой среды расположен над верхним срезом холодильника, а патрубок вывода продуктов реакции - над верхним срезом нагревателя. Такое выполнение устройства позволяет повысить качество готовой продукции за счет увеличения плотности покрытия и адгезии его к подложке и расширить номенклатуру, подвергаемых обработке деталей. 1 з.п.ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 1994 |

|

RU2072180C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2035525C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1995 |

|

RU2099441C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU919382A1 |

Авторы

Даты

2002-11-10—Публикация

2001-04-23—Подача