Изобретение относится к изделию, имеющему однослойный или многослойный основной корпус, обладающий упругими свойствами.

Изделия такого рода могут быть выполнены, например, в качестве гасителя колебаний и/или резино-металлического элемента. В отношении такого изделия речь может идти преимущественно о мембране пневматического упругого элемента подвески и/или о пневматическом упругом элементе подвески и/или о демпфирующем элементе подшипника и/или о конической пружине и/или о многолистовой рессоре.

Изделия такого типа уже известны. Такое изделие известно, например, из патента DE 10 2017 223538 А1. Изделие, обладающее упругими свойствами, описанное в патенте DE 10 2017 223538 А1 и применяемое как раз для подрессоривания или гашения колебаний в транспортном средстве, в частности, в рельсовом транспортном средстве, имеет основной корпус, обладающий упругими свойствами и включающий по меньшей мере один слой D каучуковой смеси, содержащий по меньшей мере один технический углерод с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 от 35 м2/г до 140 м2/г и числом абсорбции масла (OAN) согласно стандарту ISO 4656 от 70 мл/100 г до 140 мл/100 г. Технические углероды с указанными физическими свойствами выполняют в эластомерных композициях функцию усиливающего активного наполнителя.

В последние годы по причине возросших требований к изделиям указанного типа в отношении наделения их огнезащитными свойствами, которые содержатся в Нормах противопожарной безопасности EN 45545, для усиления к каучуковым смесям добавляли, прежде всего, свободные от галогенов огнезащитные вещества в сочетании с техническими углеродами уже упомянутого типа для возможности получения трудновоспламеняющихся эластомеров.

Так, из патента DE 10 2017 223538 А1 уже известно, что огнестойкость каучуковых смесей можно улучшить путем прямого подмешивания сравнительно большого количества огнезадерживающих веществ. И, тем не менее, эта мера в отношении этих смесей приводит, как правило, к тому, что такие свойства как прочность при растяжении, упругость, состояние при усадке и прочность при длительной эксплуатации, которые важны при динамических нагрузках, ухудшаются. В упомянутых изделиях, в частности, это касается значительного ухудшения свойств упругости, характеристик усадки или колебательных характеристик. К тому же такие изделия имеют значительно худшую прочность при высоких механических нагрузках, так что их максимальный срок эксплуатации сравнительно короткий.

Оказалось, что описанное в патенте DE 10 2017 223538 А1 техническое выполнение изделия указанного типа имеет неудачные физические характеристики, приводящие к относительно высокой степени износа, а через некоторое время эксплуатации - также к недостаточной амортизационной способности, неудовлетворительной характеристике усадки или колебательной характеристике для применения таких изделий в транспортных средствах.

Поэтому задача заключается в создании такого изделия указанного типа, которое в отличие от технического решения из патента DE 10 2017 223538 А1 будет иметь улучшенные эксплуатационные свойства.

Эта задача решается с помощью изделия, имеющего признаки независимого пункта 1 формулы изобретения.

Для решения поставленной задачи можно предусмотреть изделие уже указанного типа, отличающееся тем, что по меньшей мере один слой основного корпуса выполнен из каучуковой смеси, причем доля по меньшей мере одного технического углерода в каучуковой смеси составляет менее 5 м.ч. на 100 м.ч. каучука. Преимущественно доля технического углерода пересчитывается на суммарную долю всех технических углеродов каучуковой смеси. При этом каучуковая смесь может не содержать технический углерод, содержать один технический углерод или более одного технического углерода. Содержание технического углерода менее 5 м.ч. на 100 м.ч. каучука приводит к тому, что опасность воспламенения основного корпуса в отличие от основного корпуса, изготовленного на основе технического решения DE 10 2017 223538 А1, уменьшается. Таким образом, можно добиться меньшей способности к воспламенению, так как доля технического углерода как воспламеняющегося компонента каучуковой смеси уменьшена в отличие от известных составов. К тому же уменьшение доли технического углерода приводит, помимо уменьшенной способности к воспламенению, неожиданным образом к бóльшим предельным растяжениям, т.е. материал способен больше растягиваться. Именно пневматические упругие элементы подвески выгодны тем, что в них можно добиться улучшенных характеристик гашения колебаний и повышенного срока службы.

И техническое решение DE 10 2017 223538 А1, и предложенное изобретение направлены на наделение резино-металлических элементов наилучшими огнезащитными свойствами. Тем не менее, эти два решения реализуются разными путями. В то время как в патенте DE 10 2017 223538 А1 решение заключается в том, чтобы сохранять долю технического углерода в качестве наполнителя по меньшей мере в количестве 5 м.ч. на 100 м.ч. каучука и находить такие, которые имеют особые огнезадерживающие свойства, предложенное изобретение считает технические углероды как наполнители при их содержании менее 5 м.ч. на 100 м.ч. каучука вообще ненужными и заменяет их гидроксидом алюминия в качестве наполнителя.

В химической резиновой промышленности массовые доли отдельных компонентов смеси в рецепте эластомерной смеси обозначается как м.ч. на 100 м.ч. каучука. При этом эти данные приводятся в пересчете каждый раз на 100 (массовых) частей исходного полимера или исходных полимеров (в полимерной смеси).

Далее приводятся выгодные варианты выполнения изобретения, которые можно комбинировать самостоятельно или в сочетании с признаками других вариантов выполнения по желанию вместе с признаками из п. 1 формулы изобретения.

Особенно предпочтительно, если по меньшей мере один слой проходит по меньшей мере над функциональной областью или полностью покрывает находящийся под ним слой. Таким образом, в частности, по меньшей мере один слой может быть выполнен сплошным и/или без промежутков.

Гидроксид алюминия в каучуковой смеси может содержаться в количестве от 50 до 150 м.ч. на 100 м.ч., в частности от 100 до 150 м.ч. на 100 м.ч., преимущественно от 75 до 125 м.ч. на 100 м.ч.

Общая доля технического углерода может составлять больше 0 м.ч. на 100 м.ч. каучука или также 0. Главное отличие этих двух вариантов выполнения заключается в том, что только в первом случае технический углерод может влиять на цвет, тогда как в другом случае каучуковая смесь вообще не содержит технический углерод. Из-за очень незначительной доли технического углерода - менее 5 м.ч. на 100 м.ч. каучука - его окрашивание так и так не влияет на технические характеристики каучуковой смеси. Поэтому они одинаковы в обоих вариантах выполнения.

Можно предусмотреть добавление в каучуковую смесь по меньшей мере одного пигмента. В отношении такого пигмента речь может идти, например, о техническом углероде, оксиде железа или диоксиде титана. Если технический углерод окрашивает в черный цвет, то оксид железа окрашивает в желтый, как, например, Байферрокс 920. Диоксид титана можно применять для посветления цвета. Для окрашивания в красный цвет можно применять, например, Колортерм красный 520, а для окрашивания в голубой - Оппазин голубой 6900. В качестве альтернативы можно предусмотреть, чтобы каучуковая смесь не содержала пигментов. В этом случае в каучуковую смесь их не добавляют.

Согласно выгодному варианту можно предусмотреть, чтобы по меньшей мере один технический углерод, преимущественно все применяемые технические углероды, в частности технический углерод, добавляемый в каучуковую смесь, имел удельную поверхность частиц твердого тела, определяемую методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277, значение которой находится вне области от 35 м2/г до 140 м2/г. Технические углероды с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 со значением от 35 м2/г до 140 м2/г добавляют в качестве функциональных наполнителей для приготовления каучуковых смесей с усилителем. Здесь показан новый, альтернативный путь решения задачи для изготовления изделия уже указанного типа, причем как раз применение таких технических углеродов в качестве активных наполнителей можно сократить или даже вовсе отказаться от применения технических углеродов с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 со значением от 35 м2/г до 140 м2/г. В патенте DE 10 2017 223538 А1 добавление таких технических углеродов рассматривают как существенный признак описанного в нём технического решения. И все же возможно добавление в качестве наполнителя технических углеродов другого типа, т.е. с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 со значением, находящимся вне области от 35 м2/г до 140 м2/г, в ограниченных количествах - менее 5 м.ч. на 100 м.ч. каучука. Технические углероды, значения которых находятся за пределами указанной области, в любом случае не обладают функцией активного усиливающего наполнителя, однако имеют очень хорошие красильные свойства для окрашивания каучуковой смеси в черный цвет.

Согласно другому выгодному варианту выполнения изобретения можно предусмотреть, чтобы по меньшей мере один технический углерод, предпочтительно все применяемые технические углероды, в частности, подмешанный в каучуковую смесь технический углерод имел число абсорбции масла (OAN) согласно стандарту ISO 4656, выходящий за пределы области от 70 мл/100 г до 140 мл/100 г. Аналогичным образом, как это было уже описано в предыдущем абзаце в отношении удельной поверхности частиц твердого тела, определяемой методом БЭТ, речь идет также об активных технических углеродах с числом абсорбции масла (OAN) согласно стандарту ISO 4656 от 70 мл/100 г до 140 мл/100 г. Так как в составе каучуковой смеси по меньшей мере одного слоя долю таких активных технических углеродов можно уменьшить или даже вообще от них отказаться, то каучуковая смесь по меньшей мере одного слоя содержит технические углероды с числом абсорбции масла (OAN) согласно стандарту ISO 4656 от 70 мл/100 г до 140 мл/100 г лишь в небольших количествах - менее 5 м.ч. на 100 м.ч. каучука, или вообще их не содержит. Таким образом, для улучшения механических свойств изделия общее содержание технических углеродов может быть крайне малым.

Каучуковая смесь по меньшей мере одного слоя или всех слоев основного корпуса может содержать только один тип технических углеродов или по меньшей мере два типа технических углеродов или более двух типов. При этом общая доля технических углеродов может составлять менее 5 м.ч. на 100 м.ч. каучука или доля технического углерода одного типа по меньшей мере с одной из описанных выше характеристик с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 со значением от 35 м2/г до 140 м2/г и/или числом абсорбции масла (OAN) от 70 мл/100 г до 140 мл/100 г может составлять менее 5 м.ч. на 100 м.ч. каучука.

Структура изделия, как оно здесь было описано и в отношении которого заявлены притязания, может выглядеть таким образом, что основной корпус имеет внутренний эластомерный слой, средний функциональный слой и внешний эластомерный слой. Зачастую изделия имеют воздушную камеру, в которой в рабочем состоянии формируется избыточное давление. Для возможности формирования внутри воздушной камеры стабильного избыточного давления внутренний эластомерный слой, обращенный к воздушной камере, выполнен газонепроницаемым, в частности, воздухонепроницаемым. Средний функциональный слой служит для передачи сил и влияет, например, за счет своей структуры на вибродемпфирующие свойства изделия. Внешний слой служит для защиты изделия от внешних воздействий, таких как атмосферные явления, действие масел, температура, огонь. При этом, в частности, можно предусмотреть, чтобы, по крайней мере, внешний эластомерный слой и/или внутренний эластомерный слой содержал / содержали долю технического углерода в количестве менее 5 м.ч. на 100 м.ч. каучука, предпочтительно, чтобы каждый слой основного корпуса содержал долю технического углерода в количестве менее 5 м.ч. на 100 м.ч. каучука. Благодаря описанной структуре возможна особенно высокая способность выдерживания нагрузки и особенно хорошее демпфирование.

Для возможности дальнейшего повышения способности выдерживать механическую нагрузку можно, согласно другому выгодному варианту выполнения изобретения, предусмотреть, чтобы средний функциональный слой был выполнен в виде каркаса, и, в частности, причем каркас включает кордную ткань, вставленную по меньшей мере в один пласт эластомерной основы. По меньшей мере один упомянутый ранее слой можно понимать также как упомянутый здесь пласт.

Согласно особенно предпочтительному варианту выполнения изобретения можно предусмотреть, чтобы по меньшей мере один слой основного корпуса или каучуковая смесь содержали долю технического углерода в количестве максимум 4 м.ч. на 100 м.ч. каучука, в частности максимум 3 м.ч. на 100 м.ч. каучука, в частности максимум 2 м.ч. на 100 м.ч. каучука. При этом долю технического углерода можно представить в пересчете на общую долю всех технических углеродов, содержащихся в каучуковой смеси по меньшей мере одного слоя. Такое незначительное количество технического углерода не влияет на упругие или механические свойства основного корпуса и все же хорошо подходит для окрашивания основного корпуса изделия в черный цвет.

Можно, в частности, предусмотреть, чтобы общая доля технического углерода в каучуковой смеси была настолько мала, что не смогла бы влиять или лишь не существенно влияла на упругие и/или механические свойства основного корпуса. Ничтожно малым влиянием считается, в частности, такое, при котором на упомянутые технические свойства оказывается настолько незначительное влияние, что специалист считает их несущественными, так как эти характеристики предопределены выбором основных компонентов каучуковой смеси.

Для выполнения слоя с особенно ограниченной способностью к воспламенению можно предусмотреть, чтобы по меньшей мере один слой основного корпуса был выполнен из хлоропренового каучука или смеси из хлоропренового каучука и другого каучука или из смеси хлоропренового каучука. В частности, хлоропреновый каучук или упомянутая выше смесь может образовывать исходный полимер каучуковой смеси. В частности, по меньшей мере один слой может быть по меньшей мере внешним эластомерным слоем. Согласно особенно предпочтительному варианту выполнения изобретения все без исключения слои основного корпуса могут быть изготовлены из одной и той же каучуковой смеси. Хлоропреновый каучук обладает особенно хорошими противопожарными свойствами для возможности изготовления изделия, отвечающего необходимым требованиям пожарной безопасности.

При рассмотрении возможности снижения токсического действия дымового газа в случае возгорания и одновременно улучшения механических свойств изделия оказалось удивительно выгодно, что по меньшей мере один слой основного корпуса, в частности, каучуковая смесь, включает гидроксид алюминия (обозначен как «тригидрат алюминия», сокращенно АТН; элементарная формула: Al(OH)3) в качестве активного наполнителя и/или в качестве огнезащитного вещества. Гидроксид алюминия берет на себя двойную функцию, так что неожиданно отпала необходимость применения наряду с АТН технических углеродов в качестве активных наполнителей. Технические углероды, применяемые до сих пор в качестве активных наполнителей, можно было предпочтительно в полной мере заменить тригидратом алюминия (АТН). Поэтому теперь не требуется добавлять в каучуковую смесь АТН в качестве огнезащитного вещества и технический углерод в качестве активного наполнителя, что улучшает упругость по меньшей мере одного слоя основного корпуса. Другими словами, можно добиться более высокого содержания каучука по сравнению с составами, в которых не было выявлено, что АТН, наряду с огнезащитной функцией, может выполнять и функцию активного усиливающего наполнителя. При данных количественных соотношениях всегда исходят из 100 частей исходного полимера или исходных полимеров. В пересчете на них доля АТН в каучуковой смеси по меньшей мере одного слоя может составлять от 50 до 150 м.ч. на 100 м.ч. каучука, в частности от 50 до 100 м.ч. на 100 м.ч. каучука, в частности от 100 до 150 м.ч. на 100 м.ч. каучука, предпочтительно от 75 до 125 м.ч. на 100 м.ч. каучука.

Предпочтительно по меньшей мере один слой может содержать в качестве активного наполнителя исключительно только гидроксид алюминия. В частности, в отношении по меньшей мере одного слоя речь может идти о наружном эластомерном слое или обо всех слоях основного корпуса.

Согласно особенно выгодному варианту выполнения изобретения можно предусмотреть, чтобы изделие являлось гасителем колебаний и/или резино-металлическим элементом, преимущественно выбранными из группы, куда входит мембрана пневматического упругого элемента подвески, пневматический упругий элемент подвески, демпфирующий элемент подшипника, коническая пружина и/или листовая рессора. В отношении изделия речь идет предпочтительно о пневматическом упругом элементе подвески и/или о мембране пневматического упругого элемента подвески.

Для решения указанной выше задачи можно предусмотреть, в частности, изделие ранее указанного типа, причем изделие выполнено в виде пневматического упругого элемента подвески, имеющего многослойный основной корпус, обладающий упругими свойствами, причем основной корпус имеет внутренний эластомерный слой, средний функциональный слой и внешний эластомерный слой. При этом можно предусмотреть, чтобы внутренний эластомерный слой, функциональный слой и внешний эластомерный слой были выполнены из одной и той же каучуковой смеси, чтобы каучуковая смесь содержала гидроксид алюминия в качестве активного наполнителя и чтобы общая доля всех технических углеродов в каучуковой смеси составляла менее 5 м.ч. на 100 м.ч. каучука. Каучуковая смесь содержит предпочтительно хлоропреновый каучук или смесь с таким хлоропреновым каучуком.

В пневматических упругих элементах подвески внешний эластомерный слой применяется как огнезащитный покровный слой, в резиновой основе функционального слоя, наоборот, содержатся особые резиновые смеси, которые не обеспечивают защиту от огня. Особенностью описанного выше решения является то, что все три слоя пневматического упругого элемента подвески выполняют с помощью одной и той же смеси, содержащей тригидрат алюминия, так что получается сплошная однородная резиновая основа. Выяснилось, что полученный пневматический упругий элемент подвески удивительным образом в высшей степени отвечает огнезащитным требованиям. Применение однородной резиновой основы выгодно по нескольким причинам. Наряду с экономическими выгодами, которые вытекают из упрощенного изготовления резинокордной оболочки пневморессоры, налицо технические преимущества, так как, например, слои можно «сшить» между собой наилучшим образом.

Пневматический упругий элемент подвески обычно имеет два бортика. Они дают возможность соединения с присоединительными элементами. Каждый бортик можно укрепить сердечником. Бортики можно соединить с помощью мембраны пневматического упругого элемента подвески. Она состоит обычно из внутреннего эластомерного слоя для обеспечения воздухонепроницаемости, внешнего эластомерного слоя для защиты от воздействий окружающей среды и функционального слоя. Функциональный слой включает обычно кордную ткань в качестве армирующего материала и эластомерную основу для введения кордной ткани и «сшивания» функционального слоя с внутренним и внешним слоями. Функция пневматической подвески реализуется, по существу, за счет герметично закрытой воздушной камеры, эксплуатируемой под избыточным давлением.

Указанная выше задача решается с помощью способа, имеющего признаки дополнительного независимого пункта формулы изобретения, относящегося к способу.

Для решения задачи можно предусмотреть способ изготовления изделия из каучуковой смеси, имеющего однослойный или многослойный основной корпус, обладающий упругостью, в частности, которое было описано выше и/или в отношении которого заявлены притязания, причем в каучуковую смесь добавляют гидроксид алюминия в качестве активного наполнителя и по меньшей мере один технический углерод в качестве пигмента. Таким образом, можно изготовить изделие с улучшенными, по сравнению с изделием из патента DE 10 2017 223538 А1, механическими характеристиками, которое отвечает всем требованиям согласно Нормам противопожарной безопасности EN 45545.

Далее для решения указанной задачи можно предусмотреть способ изготовления пневматического упругого элемента подвески, имеющего многослойный основной корпус, обладающий упругостью, причем основной корпус включает внутренний эластомерный слой, средний функциональный слой и внешний эластомерный слой. При этом, можно предусмотреть, чтобы внутренний эластомерный слой, функциональный слой и внешний эластомерный слой были изготовлены из одной и той же каучуковой смеси, чтобы в каучуковую смесь в качестве активного наполнителя был добавлен гидроксид алюминия и чтобы общая доля всех технических углеродов в каучуковой смеси составляла менее 5 м.ч. на 100 м.ч. каучука. При этом, пневматический упругий элемент подвески выполнен предпочтительно так, как было описано выше и/или в соответствии с одним из касающихся этого пунктов формулы изобретения. При этом, как описано выше, общая доля технического углерода может составлять 0 м.ч. или более ноля.

Предпочтительно к каучуковой смеси добавляют хлоропреновый каучук или смесь хлоропренового каучука, в частности, в качестве исходного полимера.

Кроме того, предпочтительно предусмотрено, что в каучуковую смесь добавляют по меньшей мере один пигмент. Он может быть выполнен, например, так, как было описано выше. В частности, можно добавить один пигмент, несколько пигментов и/или смесь пигментов. В качестве альтернативы можно предусмотреть, чтобы каучуковая смесь вообще не содержала пигментов. В этом случае в каучуковую смесь пигмент не добавляют.

Поставленная выше задача решается также путем применения согласно дополнительному независимому пункту формулы изобретения, относящемуся к применению.

Для решения задачи можно предложить применение гидроксида алюминия в качестве активного усиливающего наполнителя в каучуковой смеси, в частности, для выполнения по меньшей мере одного слоя основного корпуса, преимущественно основного корпуса изделия, как это было описано выше и/или является предметом притязаний. Благодаря применению АТН вместо технического углерода в качестве наполнителя доля каучука, необходимая для придания упругости, может быть выше, чем в техническом решении в DE 10 2017 223538 А1.

Можно также предусмотреть применение гидроксида алюминия в качестве активного наполнителя в каучуковой смеси для формирования основного корпуса пневматического упругого элемента подвески, в частности, причем пневматический упругий элемент подвески выполнен так, как это было описано ранее или в соответствии с одним из касающихся этого пунктов формулы изобретения.

Теперь изобретение описывается более подробно с помощью примеров выполнения, однако этими примерами выполнения не ограничивается. Другие примеры выполнения вытекают из сочетания между собой признаков отдельных или нескольких пунктов формулы и/или с отдельными или несколькими признаками примеров выполнения.

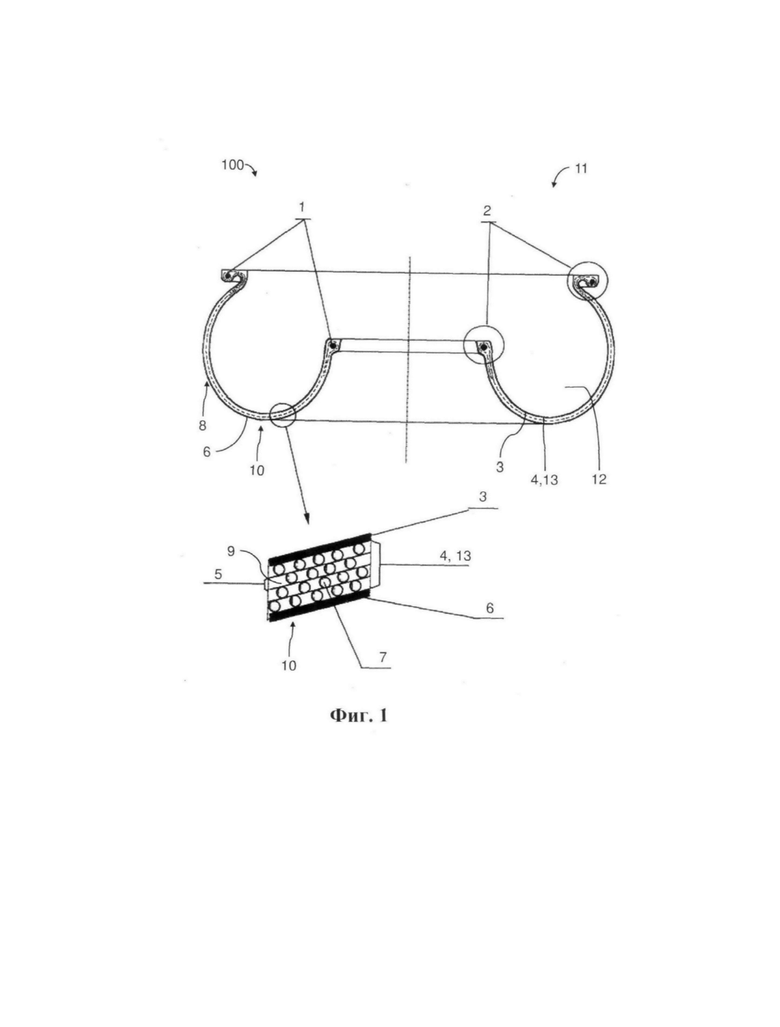

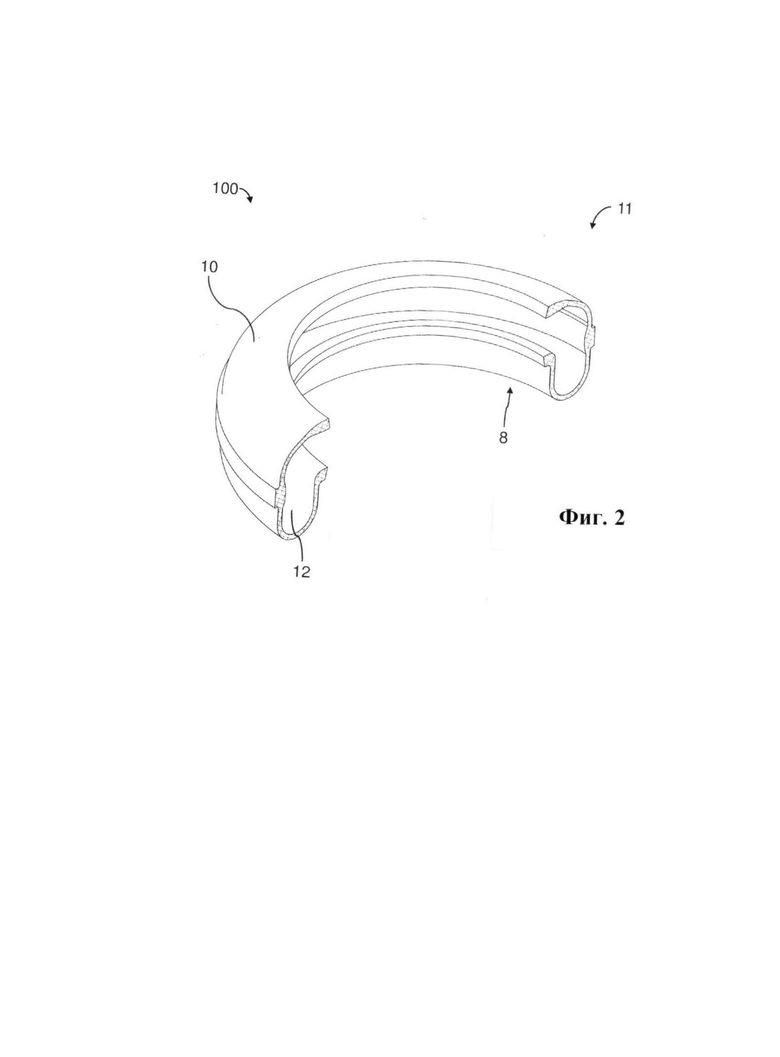

На чертежах представлено следующее:

Фиг. 1 продольный разрез возможного варианта формирования заявленного изделия, выполненного здесь в виде пневматического упругого элемента подвески, причем стрелка указывает на укрупненный вид разреза основного корпуса мембраны пневматического упругого элемента подвески,

Фиг. 2 перспективное изображение возможного варианта формирования изделия, выполненного в виде мембраны пневматического упругого элемента подвески.

На Фиг. 1 и 2 представлено изделие, в целом обозначенное позицией 100, причем представленные примеры выполнения показывают пневматический упругий элемент 11 и мембрану пневматического упругого элемента подвески 10.

Изделие 100 имеет по меньшей мере один основной корпус 8, выполненный по меньшей мере частично упругим, а потому способным к деформации.

Воздушная камера 12, по меньшей мере часть ее, ограничена основным корпусом 8.

Изделие 100 может иметь, кроме того, по меньшей мере два усиливающих элемента, в частности, металлических элемента, которые можно выполнить, например, в виде металлических сердечников. Усиливающие элементы предназначены для того, чтобы изделие можно было соединить с другими конструктивными элементами, в частности, крепить винтами и/или зажимать клеммой и/или припасовывать.

Изделие 100 имеет два бортика 2, каждый из которых усилен сердечником 1. При этом мембрана пневматического упругого элемента подвески 10 проходит между обоими бортиками 2 и образует с внутренней стороны воздушную камеру 12.

Основной корпус 8 состоит из нескольких слоев 3, 4, 5, 6, 9, которые можно по меньшей мере частично или полностью соединить в один многослойный элемент. Таким образом, можно, в частности, предотвратить смещение отдельных слоев 3, 4, 5, 6, 9 друг относительно друга.

По крайней мере один слой 3, 4, 5, 6, 9 основного корпуса 8 выполнен из каучуковой смеси, в которой доля технического углерода, в частности, суммарная доля технических углеродов, составляет менее 5 м.ч. на 100 м.ч. каучука. Можно предусмотреть, чтобы все слои были выполнены из каучуковой смеси. По причине того, что слои сформированы из одной и той же каучуковой смеси, они образуют однородную резиновую основу.

При этом речь может идти, например, о каком-либо техническом углероде или также о техническом углероде с удельной поверхностью частиц твердого тела, определяемой методом БЭТ, согласно немецкому промышленному стандарту DIN-ISO 9277 со значением от 35 м2/г до 140 м2/г и/или числом абсорбции масла (OAN) согласно стандарту ISO 4656 от 70 мл/100 г до 140 мл/100 г.

Добавление технического углерода имеет лишь одну цель - использовать его как пигмент для окрашивания основного корпуса 8 в черный цвет. Если изделие нужно окрасить в другой цвет, то технический углерод можно заменить другим пигментом. Если окрашивать вообще не нужно, то можно отказаться от технического углерода или другого пигмента. От этого эластические и механические свойства каучуковой смеси не изменятся.

Основной корпус 8 имеет внутренний эластомерный слой 3, средний функциональный слой 4 и внешний эластомерный слой 6. В частности, по меньшей мере внешний эластомерный слой 6 и/или внутренний эластомерный слой 3 может / могут содержать долю технического углерода, составляющую менее 5 м.ч. на 100 м.ч. каучука. Предпочтительно каждый слой 3, 4, 5, 6, 9 основного корпуса 8 имеет долю технического углерода, составляющую менее 5 м.ч. на 100 м.ч. каучука.

Средний функциональный слой 4 можно выполнить в виде каркаса 13. Средний функциональный слой 4 включает в представленном варианте выполнения по меньшей мере одну кордную ткань 7, введенную в несколько пластов 5 эластомерной основы 9. Эластомерная основа 9 может быть выполнена из нескольких пластов 5 каучуковой смеси, которая уже была описана и еще будет описана ниже.

По меньшей мере один слой 3, 4, 5, 6, 9 может иметь в качестве каучукового компонента хлоропреновый каучук или смесь из хлоропренового каучука и другого каучука. Предпочтительно каучуковый компонент является исключительно хлоропреновым каучуком.

Каучуковая смесь по меньшей мере одного слоя 3, 4, 5, 6, 9 включает дополнительно гидроксид алюминия в качестве активного усиливающего наполнителя, причем гидроксид алюминия действует также как огнезащитное вещество. При этом новым является, прежде всего, удивительный вывод, что гидроксид алюминия может заменить технический углерод в качестве активного наполнителя. Таким образом, гидроксид алюминия выполняет двойную функцию - как огнезащитное вещество и как активный наполнитель. В частности, каучуковая смесь может содержать АТН в количестве от 50 до 150 м.ч. на 100 м.ч. каучука, в частности, от 60 до 140 м.ч. на 100 м.ч. каучука, в частности, от 70 до 130 м.ч. на 100 м.ч. каучука.

В отношении по меньшей мере одного слоя 3, 4, 5, 6, 9 речь идет преимущественно по меньшей мере о внешнем эластомерном слое 6.

Изделие 100 может быть сформировано как мембрана пневматического упругого элемента подвески 10 и/или как пневматический упругий элемент подвески 11, а также как гаситель колебаний и/или резино-металлический элемент. Преимущественно изделие 100 можно сформировать как демпфирующий элемент подшипника и/или как коническую пружину и/или как листовую рессору.

В общем и целом можно сказать, что с помощью активного наполнителя можно получить наполненный частицами полимер, причем, в зависимости от объемной доли наполнителя, достигается увеличение модуля упругости. Таким образом, при получении эластомеров необходимо применять определенное количество таких наполнителей для обеспечения прочности, стойкости к истиранию и образованию трещин.

Перечень позиций чертежа

100 - изделие

1 - сердечник бортика

2 - бортик

3 - внутренний эластомерный слой

4 - функциональный слой

5 - слой, пласт

6 - внешний эластомерный слой

7 - кордная ткань

8 - основной корпус

9 - эластомерная основа

10 - мембрана пневматического упругого элемента подвески

11 - пневмафтический упругий элемент подвески

12 - воздушная камера

13 – каркас.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2567939C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2570448C2 |

| КОНСТРУКЦИЯ, ВКЛЮЧАЮЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2006 |

|

RU2401743C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2005 |

|

RU2406609C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2686903C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО ЭЛАСТОМЕРА С ХОРОШИМИ АМОРТИЗИРУЮЩИМИ СВОЙСТВАМИ | 1994 |

|

RU2127745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ ПОЛИБУТАДИЕН | 2009 |

|

RU2542226C2 |

| ПЕРЧАТКА С ОБЛЕГЧАЮЩИМ ОБНАРУЖЕНИЕ ПОВРЕЖДЕНИЯ ВЫСОКИМ КОНТРАСТОМ МЕЖДУ ЦВЕТОМ ЕЕ ВНУТРЕННЕЙ СТОРОНЫ И ЦВЕТОМ ЕЕ НАРУЖНОЙ СТОРОНЫ | 2016 |

|

RU2724256C2 |

| ГЕРМЕТИКИ ДЛЯ САМОУПЛОТНЯЮЩИХСЯ ШИН | 2019 |

|

RU2777358C2 |

Изобретение относится к области изделий, выполняющих функцию гашения колебаний, и может быть использовано в мембране пневматического упругого элемента подвески, и/или пневматическом упругом элементе подвески, и/или демпфирующем элементе подшипника, и/или конической пружине, и/или многолистовой рессоре. Пневматический упругий элемент подвески (100) имеет многослойный основной корпус (8), обладающий упругими свойствами, причем основной корпус (8) имеет внутренний эластомерный слой (3), средний функциональный слой (4) и внешний эластомерный слой (6), слои (3), (4), (6) выполнены из одной и той же каучуковой смеси, причем каучуковая смесь содержит в качестве активного наполнителя гидроксид алюминия и суммарная доля всех технических углеродов в каучуковой смеси составляет менее 5 м.ч. на 100 м.ч. каучука, слой (4) выполнен в виде каркаса (13), причем каркас (13) включает кордную ткань (7), введенную по меньшей мере в один пласт (5) эластомерной основы (9). Каучуковая смесь может содержать в качестве исходного полимера хлоропреновый каучук. Изобретение обеспечивает создание изделия для применения в транспортных средствах, обладающего улучшенными эксплуатационными свойствами, такими как упругость, усадка или колебательные характеристики. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Пневматический упругий элемент подвески (100), имеющий многослойный основной корпус (8), обладающий упругими свойствами, причем основной корпус (8) имеет внутренний эластомерный слой (3), средний функциональный слой (4) и внешний эластомерный слой (6), отличающийся тем, что внутренний эластомерный слой (3), функциональный слой (4) и внешний эластомерный слой (6) выполнены из одной и той же каучуковой смеси, причем каучуковая смесь содержит в качестве активного наполнителя гидроксид алюминия и суммарная доля всех технических углеродов в каучуковой смеси составляет менее 5 м.ч. на 100 м.ч. каучука, средний функциональный слой (4) выполнен в виде каркаса (13), причем каркас (13) включает кордную ткань (7), введенную по меньшей мере в один пласт (5) эластомерной основы (9).

2. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что доля гидроксида алюминия в каучуковой смеси составляет от 50 до 150 м.ч. на 100 м.ч. каучука, в частности от 50 до 100 м.ч. на 100 м.ч. каучука, в частности от 100 до 150 м.ч. на 100 м.ч. каучука, предпочтительно от 75 до 125 м.ч. на 100 м.ч. каучука.

3. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что общая доля технического углерода составляет 0 м.ч. на 100 м.ч. каучука.

4. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что общая доля технического углерода составляет более 0 м.ч. на 100 м.ч. каучука.

5. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что в каучуковую смесь добавлен по меньшей мере один пигмент, причем, в частности, этим по меньшей мере одним пигментом является технический углерод, оксид железа или двуокись титана.

6. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что добавленный в каучуковую смесь технический углерод имеет удельную поверхность частиц твердого тела, определяемую методом БЭТ, согласно Немецкому промышленному стандарту DIN-ISO 9277, значение которой находится вне области от 35 м2/г до 140 м2/г, и добавленный в каучуковую смесь технический углерод имеет число абсорбции масла (OAN) согласно стандарту ISO 4656 вне области от 70 мл/100 г до 140 мл/100 г.

7. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что общая доля всех технических углеродов в каучуковой смеси составляет максимум 4 м.ч. на 100 м.ч. каучука, в частности максимум 3 м.ч. на 100 м.ч. каучука, в частности максимум 2 м.ч. на 100 м.ч. каучука.

8. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что каучуковая смесь содержит хлоропреновый каучук или смесь из хлоропренового каучука, в частности, в качестве исходного полимера.

9. Пневматический упругий элемент подвески (100) по п. 1, отличающийся тем, что каучуковая смесь содержит в качестве активного наполнителя только гидроксид алюминия.

10. Пневматический упругий элемент подвески (100) по одному из пп. 1-9, отличающийся тем, что пневматический упругий элемент подвески (100) является гасителем колебаний и/или резино-металлическим элементом и/или пневматический упругий элемент подвески (11) включает мембрану (10).

11. Способ изготовления пневматического упругого элемента подвески (100), имеющего многослойный основной корпус (8), обладающий упругими свойствами, в частности, по одному из пп. 1-10, причем основной корпус (8) имеет внутренний эластомерный слой (3), средний функциональный слой (4) и внешний эластомерный слой (6), отличающийся тем, что внутренний эластомерный слой (3), функциональный слой (4) и внешний эластомерный слой (6) выполнены из одной и той же каучуковой смеси, причем в каучуковую смесь добавлен в качестве активного наполнителя гидроксид алюминия и суммарная доля всех технических углеродов в каучуковой смеси составляет менее 5 м.ч. на 100 м.ч. каучука.

12. Способ по п. 11, отличающийся тем, что в каучуковую смесь добавлен хлоропреновый каучук или смесь из хлоропренового каучука, в частности, в качестве исходного полимера.

13. Способ по п. 11, отличающийся тем, что в каучуковую смесь добавлен по меньшей мере один пигмент, причем, в частности, этим по меньшей мере одним пигментом является технический углерод, оксид железа или диоксид титана.

14. Способ по одному из пп. 11-13, отличающийся тем, что в каучуковую смесь не добавлен технический углерод.

15. Применение гидроксида алюминия в качестве активного усиливающего наполнителя в каучуковой смеси для выполнения основного корпуса (8) пневматического упругого элемента подвески (100), причем пневматический упругий элемент подвески (100) изготовлен по одному из пп. 1-10.

| DE 102017223545 A1, 27.06.2019 | |||

| DE 102017223541 A1, 27.06.2019 | |||

| JP 2018188522 A, 29.11.2018 | |||

| JP 3656300 B2, 08.06.2005 | |||

| ОГНЕУПОРНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2640769C2 |

Авторы

Даты

2024-04-08—Публикация

2020-12-18—Подача