Группа изобретений относится к области оптического приборостроения и может быть использована для изготовления оптических деталей, в частности, для шлифовки и полировки сферических поверхностей, а также может быть использована в станках с ЧПУ с вакуумным прижимом детали.

Известен способ формообразования торических поверхностей оптических деталей (патент РФ № 2680328, МПК В24В 13/06, опубл. 19.02.2019), согласно которому сначала формируют сферическую поверхность на заготовке оптической детали, которую приводят во вращение вокруг оси, лежащей в центре на пересечении меридионального и сагиттального сечений формируемой торической поверхности. При этом в качестве инструмента используют вращаемый вокруг своей оси кольцевой алмазный круг, который устанавливают под углом а к поверхности заготовки и перемещают в центр заготовки до контакта с обрабатываемой поверхностью. После чего в качестве инструмента используют малый инструмент-притир, которому сообщают плоскопараллельное круговое движение, и осуществляют управляемое по программе формообразование торической поверхности. Малый инструмент-притир перемещают относительно предварительно сформированной сферической поверхности заготовки при отсутствии ее вращения и с образованием меридионального или сагиттального радиуса торической поверхности. Траектория перемещения малого инструмента происходит по линейным зонам. В результате повышается точность формообразования торических поверхностей крупногабаритной оптики.

Общим с признаками способа, является формирование торических поверхностей оптических деталей, включающий использование в качестве инструмента вращаемого вокруг своей оси кольцевого алмазного инструмента, который устанавливают под углом а к поверхности заготовки оптической детали и перемещают в центр заготовки до контакта с обрабатываемой поверхностью с обеспечением их постоянного контакта, и приведение заготовки во вращение вокруг оси формируемой сферической поверхности, лежащей в центре на пересечении меридионального и сагиттального сечений формируемой торической поверхности.

Однако данный способ предназначен для обработки только крупногабаритных деталей, с большими радиусами кривизны; также не предусмотрена возможность обработки заготовок по торцу, что отражается на качестве изготовления оптических элементов (ОЭ) с повышенными требованиями по допускам.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений является способ изготовления оптических линз, заключающийся в том, что заготовку линзы устанавливают на оправку, проводят формообразование первой и второй рабочих поверхностей заготовки линзы (п. РФ № 2127182, МПК В24В 13/00, В24В 9/14, опубл. 10.03.1999 г. ). Кругление обрабатываемой оптической линзы производят кольцевым алмазным инструментом. Ось инструмента располагают в осевом сечении линзы перпендикулярно его оси вращения, таким образом, что она проходит через центр описанной вокруг обрабатываемой линзы сферы. Кроме того формообразование второй исполнительной поверхности линзы и ее кругление производят на одном станке с одной установки обрабатываемой линзы в среде одной и той же жидкости последовательно или одновременно во времени.

Данный способ позволяет значительно увеличить производительность на операции кругления, снижает износ алмазного слоя инструмента, практически не требуется правка инструмента, так как автоматически происходит его самозаточка на сфере и появляется возможность автоматизации операции кругления, увеличивается на 5 - 10% выход годных на этой операции деталей, дает возможность осуществления кругления на том же станке, что и операции шлифования второй исполнительной поверхности с использованием одной и той же СОЖ, упрощается конструкция станка для операций кругления.

Однако жесткое блокирование требует дальнейшего разблокирования и промывку для обработки второй рабочей поверхности. Для разблокировки, необходимо снимать оснастку со станка, что приводит к ее смещению в дальнейшем и невозможности достичь высокой точности в изготовлении ОЭ точности.

При этом, обработка вспомогательных поверхностей происходит на дополнительном оборудовании, что удлиняет процесс изготовления линз.

Известно устройство для обработки оптических деталей (а.с. РФ № 1281379, МПК В24 В 13/02; приоритет 29.05.85; опубликовано 07.01.1987). Устройство содержит шпиндель детали 8, привод перемещения инструмента, поводок которого расположен соосно шпинделю детали. Механизм прижима и механизм изменения прижимного усилия в зависимости от их взаимного положения, выполнен в виде соосно смонтированного на поводке с возможностью относительного осевого перемещения упругого разрезного конуса, лепестки которого контактируют с нерабочей поверхностью инструмента и с дополнительным охватывающим элементом, установленным с возможностью осевого перемещения и фиксации. В процессе обработки при перемещении оси инструмента от центра к краю детали, его нерабочая поверхность начинает контактировать с лепестками конуса, что вызывает увеличение деформации лепестков и соответственно дополнительного прижимного усилия. При движении инструмента в обратном направлении дополнительное усилие уменьшается и при достижении оси инструмента начального положения относительно оси детали все лепестки выходят из контакта и на инструмент действует только осевая сила прижима.

Недостатком данного устройства является отсутствие возможности обработки заготовок по торцу для улучшения геометрических характеристик, что отражается на качестве изготовления ОЭ с повышенными требованиями по допускам. А также необходимость изготовления отдельного устройства под индивидуальный тип ОЭ (диаметр посадочного места, высота, радиус кривизны заготовок); привлечение дополнительного оборудования для изготовления устройства.

Наиболее близким аналогом устройства для изготовления оптических элементов повышенной точности в группе изобретений, который принят за прототип, является оснастка, содержащая корпус в виде цилиндра, в котором выполнено центральное отверстие (каталог фирмы Opto Tech «Каталог расходных материалов, инструмента и оснастки для обработки точной оптики» 10.09.2020 г., стр. 16,19, 33,39).

В каталоге представлена типовая оснастка (зажимная цанга и вакуумный патрон), используемая при изготовлении оптических деталей. Оснастка приспособлена для изготовления типовых ОЭ средней точности и определенных типоразмеров.

Однако, данная оснастка не может обеспечить допуски, необходимые для изготовления оптики повышенной точности. Основной причиной этого является плохая точность установки заготовки в оснастке, вследствие чего происходит смещение центра детали от главной оптической оси (децентровка).

Единый технический результат, получаемый при использовании предлагаемой группы изобретений, - высокая точность изготовления оптических элементов.

Указанный технический результат при осуществлении группы изобретений по объекту - способ изготовления оптических элементов повышенной точности достигается тем, что в способе, включающем установку заготовки на оправку, формообразование первой и второй рабочих поверхностей заготовки, особенность заключается в том, что оправку шлифуют, заготовку поджимают к оправке, после чего проводят формообразование первой рабочей поверхности, устанавливают первой рабочей поверхностью на оправке, обрабатывают торцевую поверхность заготовки и проводят формообразование второй рабочей поверхности.

Указанный технический результат при осуществлении группы изобретений по объекту - устройство для осуществления способа достигается тем, что в устройстве, содержащем корпус в виде цилиндра, в котором выполнено центральное отверстие, согласно изобретению корпус снабжен буртиком, на котором установлена оправка в виде диска с помощью наклеенной смолы, в оправке выполнены центральный паз и центральное отверстие, оправка выполнена из кварцевого оптического стекла, при этом ее верхняя поверхность отшлифована и выполнена ровной или в виде выпуклой или вогнутой сферической поверхности.

Создание устройства указанным выше образом обеспечило надежную фиксацию заготовок для изготовления ОЭ. При этом выполнение оправки из кварцевого оптического стекла связано с его более высокой твердостью, по сравнению с другими стеклами. Данное стекло обладает легкой обрабатываемостью алмазными фрезами, используемыми для обработки оптического стекла, способностью сохранять точно заданную форму после обработки, малым коэффициентом линейного расширения и устойчивостью к резким перепадам температуры, возникающим в процессе обработки заготовок. Надежная фиксация заготовки достигается за счет предварительной шлифовки оправки. При этом, использование оправки из кварцевого стекла позволяет избежать обжима заготовки по торцу, что в свою очередь дает возможность обработать торцевую часть заготовки, не снимая ее со станка. Обработка именно таким образом торцевой части гарантирует отсутствие смещения оптической с геометрической оси заготовки в дальнейшем. Убирая расходимость геометрической и оптической осей заготовки, обеспечивают высокую точность изготовления оптических элементов.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. Действительно, при создании способа изготовления оптических элементов повышенной точности было изобретено новое устройство для его осуществления. Использование данного устройства позволяет получить требуемый технический результат - повысить точность изготовления оптических элементов.

При анализе уровня техники не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. А также не выявлено факта известности влияния признаков, включенных в формулу, на технический результат заявляемого технического решения. Следовательно, заявленное изобретение соответствует условиям «новизна» и «изобретательский уровень».

На фиг. 1 представлено устройство для изготовления оптических элементов повышенной точности.

На фиг. 2 представлены варианты исполнения заявляемого устройства.

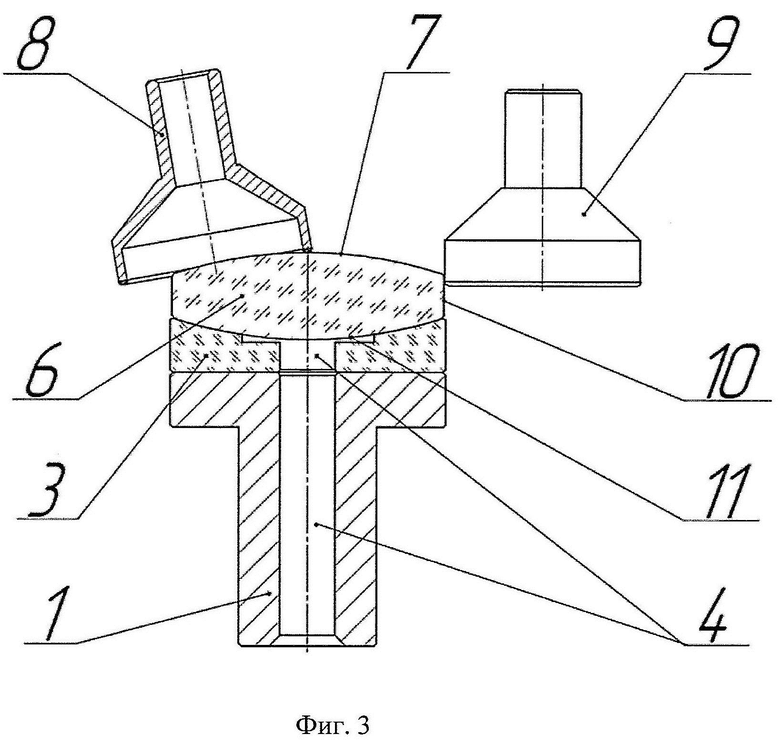

На фиг. 3 показана схема обработки заготовки.

На фиг. 4 показаны варианты оптических элементов, изготавливаемых с помощью заявляемых способа и устройства.

Устройство для изготовления оптических элементов повышенной точности, реализующее заявляемый способ, содержит корпус 1 в виде цилиндра с буртиком 2, на котором установлена оправка 3 в виде диска (фиг. 1). В корпусе 1 и оправке 3 выполнено центральное отверстие 4, в оправке выполнен центральный паз 5. Оправка 3 выполнена из кварцевого оптического стекла, установлена на буртике 2 с помощью наклеечной смолы. Верхняя поверхность оправки 3 отшлифована и может быть выполнена ровной или в виде выпуклой или вогнутой сферической поверхности (фиг. 2).

Способ осуществляют следующим образом.

Корпус 1 устройства закрепляют в патроне станка (на фиг. не показано). Заготовку ОЭ 6 устанавливают на оправку 3 и поджимают к оправке (фиг. 3). Отверстие 4 поджимается установленной заготовкой 6, в результате чего попадание в сепаратор станка смазочно-охлаждающей жидкости минимально. Проводят формообразование первой рабочей поверхности 7 заготовки алмазным инструментом 8.

После этого устанавливают заготовку 6 первой рабочей поверхностью 7 на оправке (на фиг. не показано) и обрабатывают алмазным инструментом 9 торцевую поверхность 10 заготовки. Благодаря этой операции происходит совмещение центра осей двух рабочих поверхностей 7 и 11 ОЭ 6 (центрировка). Далее проводят формообразование второй рабочей поверхности 11 заготовки для создания геометрической формы ОЭ (плоскости, выпуклого, вогнутого радиусов), высоты, а так же шероховатость поверхности по требованию конструкторской документации. Таким образом, выполненная поверхность 7 служит установочной технологической базой для заключительной обработки второй поверхности 11 заготовки ОЭ. При этом, отсутствие расходимости осей рабочих поверхностей ОЭ обеспечивается за счет обработки торцевой поверхности 10 за одну установку.

Реализация предложенного технического решения позволяет изготавливать различные типоразмеры ОЭ (фиг. 4) повышенной точности с необходимыми характеристиками с применением вакуумного прижима.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемой группы изобретений следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, воспроизводит заявленный способ, предназначенный для использования в лазерной технике;

- для заявляемой группы изобретений в том виде, в котором она охарактеризована в формуле изобретения, подтверждена возможность ее осуществления с помощью описанных в заявке и известных до даты приоритета устройств.

Следовательно, заявляемая группа изобретений соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ БЕЗДЕФОРМАЦИОННОЙ ФИКСАЦИИ ЗАГОТОВОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2021 |

|

RU2796031C1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| Способ изготовления оптических линз | 1987 |

|

SU1579736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ПРОБКИ КРАНА С ШАРОВЫМ ЗАТВОРОМ | 1995 |

|

RU2122487C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

Изобретение относится к изготовлению оптических элементов. Техническим результатом является повышение точности изготовления оптических элементов. Технический результат достигается способом изготовления оптических элементов повышенной точности, который включает установку заготовки на оправку, формообразование первой и второй рабочих поверхностей заготовки. При этом оправку шлифуют, заготовку поджимают к оправке, после чего проводят формообразование первой рабочей поверхности. Затем устанавливают первой рабочей поверхностью на оправке, обрабатывают торцевую поверхность заготовки и проводят формообразование второй рабочей поверхности. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления оптических элементов повышенной точности, включающий установку заготовки на оправку, формообразование первой и второй рабочих поверхностей заготовки, отличающийся тем, что оправку шлифуют, заготовку поджимают к оправке, после чего проводят формообразование первой рабочей поверхности, устанавливают первой рабочей поверхностью на оправке, обрабатывают торцевую поверхность заготовки и проводят формообразование второй рабочей поверхности.

2. Устройство для осуществления способа по п.1, содержащее корпус в виде цилиндра, в котором выполнено центральное отверстие, отличающееся тем, что корпус снабжен буртиком, на котором установлена оправка в виде диска с помощью наклеечной смолы, в оправке выполнены центральный паз и центральное отверстие, оправка выполнена из кварцевого оптического стекла, при этом ее верхняя поверхность отшлифована и выполнена ровной или в виде выпуклой или вогнутой сферической поверхности.

| CN 105538087 A, 04.05.2016 | |||

| JP 60056863 A, 02.04.1985 | |||

| US 9174321 B2, 03.11.2015 | |||

| US 10625398 B2, 21.04.2020 | |||

| Устройство для обработки оптических деталей | 1985 |

|

SU1281379A1 |

Авторы

Даты

2024-04-09—Публикация

2023-10-18—Подача