Изобретение относится к технологии оптического приборостроения и может быть использовано для получения прецизионных осесимметричных исполнительных поверхностей различных оптических деталей, в том числе асферических.

Известен способ обработки сферических поверхностей, заключающийся в том, что заготовку вращают, инструмент в виде отдельных рабочих элементов, имеющих сферические торцевые поверхности и расположенных концентрично по отношению друг к другу, размещают под углом к оси вращения детали, сообщают рабочим элементам вращение вокруг своей оси и в процессе обработки автономно изменяют скорости вращения и давление рабочих элементов на заготовку (Авторское свидетельство СССР №1414581, кл. В24В 13/02).

Недостатком данного способа является его непригодность для обработки асферических поверхностей, объясняющаяся тем, что условия формообразования обрабатываемой поверхности при постоянном угловом рассогласовании осей вращения кольцевого инструмента и заготовки выполняются только для случая сферической поверхности.

Наиболее близким к заявляемому является способ обработки осесимметричных оптических поверхностей, раскрытый в описании к авторскому свидетельству СССР №918040, кл. В24В 13/02, включающий вращение заготовки вокруг оси симметрии обрабатываемой поверхности, возвратно-качательное движение многоэлементного инструмента, контактирующего рабочими элементами с обрабатываемой поверхностью в кольцевых зонах, расположенных концентрично и соосно с инструментом, и управление формообразованием обрабатываемой поверхности путем индивидуального изменения давления рабочих элементов инструмента на заготовку, причем изменение давления производят с помощью упругой деформации пружин сжатия, усилия которых передаются на соответствующие рабочие элементы инструмента.

Недостатком этого способа является относительно невысокая точность формы обработанной поверхности, что объясняется сложностью обеспечения требуемого распределения давления между рабочими элементами инструмента при помощи пружинных механизмов. Еще одним недостатком данного способа является низкая производительность получения прецизионных поверхностей, вызванная невозможностью оперативной регулировки давления на рабочие элементы.

Известен инструмент для обработки осесимметричных оптических поверхностей, содержащий корпус, на котором размещены концентрично расположенные кольцевые рабочие элементы, установленные с зазором и с возможностью относительного осевого перемещения, посредством индивидуальных механизмов прижима кольцевых рабочих элементов к обрабатываемой поверхности, выполненных для каждого кольцевого рабочего элемента в виде смонтированного в корпусе сепаратора, несущего упоры, и рычагов, установленных с возможностью взаимодействия одним концом с упором, а другим концом и центральной частью соответственно с подпружиненным стаканом и опорой, расположенными в корпусе (Авторское свидетельство СССР №918040, кл. В24В 13/02).

Недостатком данного инструмента является сложность обеспечения требуемого распределения давления между рабочими элементами инструмента и, как следствие, невысокая точность формы обработанной поверхности. Еще одним недостатком этого инструмента являются большие затраты времени, требующегося для регулировки давления на различные рабочие элементы, что приводит к общему снижению производительности процесса обработки.

Технический результат от использования изобретения по пп. 1 и 2 заключается в повышении точности формообразования и производительности обработки осесимметричных оптических поверхностей.

Указанный технический результат достигается тем, что в способе обработки осесимметричных оптических поверхностей, включающем вращение заготовки вокруг оси симметрии обрабатываемой поверхности, возвратно-качательное движение многоэлементного инструмента, контактирующего рабочими элементами с обрабатываемой поверхностью в кольцевых зонах, расположенных концентрично и соосно с инструментом, и управление формообразованием обрабатываемой поверхности путем индивидуального изменения давления рабочих элементов инструмента на заготовку, в пространстве над обрабатываемой оптической поверхностью создают радиальное магнитное поле, ось симметрии которого совпадает с осью инструмента, а на каждом из его рабочих элементов размещают катушку индуктивности из условия пересечения ее витков с силовыми линиями созданного радиального магнитного поля в точках, равноудаленных от оси симметрии магнитного поля, по которой пропускают электрический ток, при этом индивидуальное изменение давления рабочих элементов инструмента осуществляют изменением силы тока, протекающего в различных катушках индуктивности.

Указанный выше технический результат достигается также тем, что в инструменте для обработки осесимметричных оптических поверхностей, содержащем корпус, на котором размещены концентрично расположенные кольцевые рабочие элементы, установленные с зазором и с возможностью относительного осевого перемещения посредством индивидуальных механизмов прижима кольцевых рабочих элементов к обрабатываемой поверхности, корпус изготовлен из материала с высокой магнитной проницаемостью и выполнен в виде стакана с соосно расположенным внутри него цилиндрическим сердечником, на поверхности которого намотана катушка индуктивности, при этом кольцевые рабочие элементы расположены на нижней поверхности тонкой пластины, выполняющей функцию механической мембраны, край которой закреплен на торцевой поверхности упомянутого стакана, а центр - на торце цилиндрического сердечника, вторым своим торцом соединенного с дном стакана, причем каждый из индивидуальных механизмов прижима рабочих элементов выполнен в виде установленного над рабочим элементом сверху указанной пластины кольца, на котором закреплена катушка индуктивности, ось симметрии которой совпадает с осью инструмента.

В предлагаемых способе и устройстве, благодаря применению иного принципа управления давлением рабочих элементов инструмента на обрабатываемую поверхность, основанного на использовании электромагнитных явлений, обеспечивается более высокая точность регулировки распределения нагрузки по круговым зонам обрабатываемой поверхности, что позволяет повысить точность ее формообразования. Одновременно снижаются затраты времени на перераспределение нагрузки по кольцевым зонам заготовки. В результате достигается повышение производительности процесса обработки поверхностей.

Сущность изобретения поясняется чертежами, приведенными на фиг. 1, 2, 3, 4, 5 и 6.

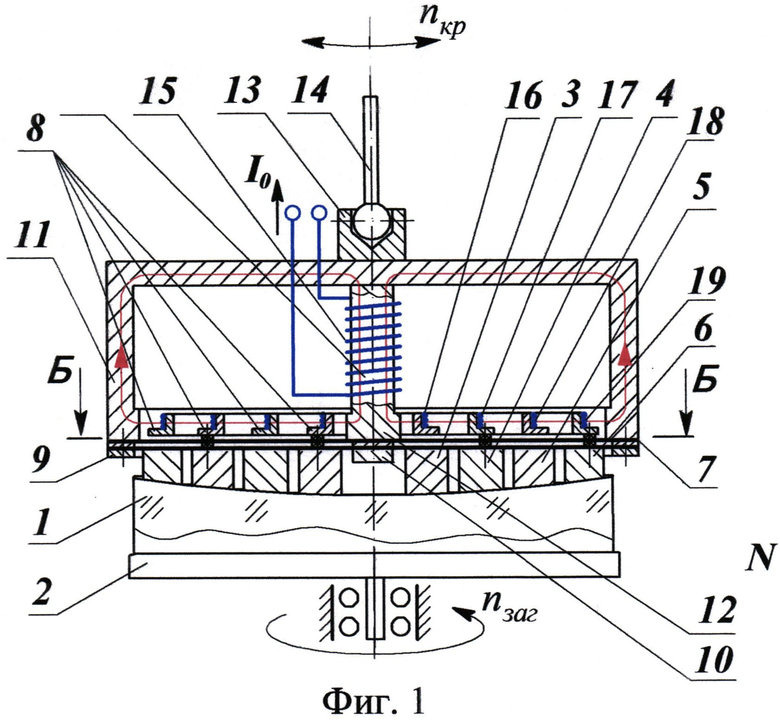

На схеме, представленной на фиг. 1, показан пример реализации предлагаемых способа и инструмента для случая обработки сферических поверхностей и асферических поверхностей с малой асферичностью.

На фиг. 2 показано взаимное расположение проекций основных конструктивных элементов инструмента на плоскость, перпендикулярную его оси.

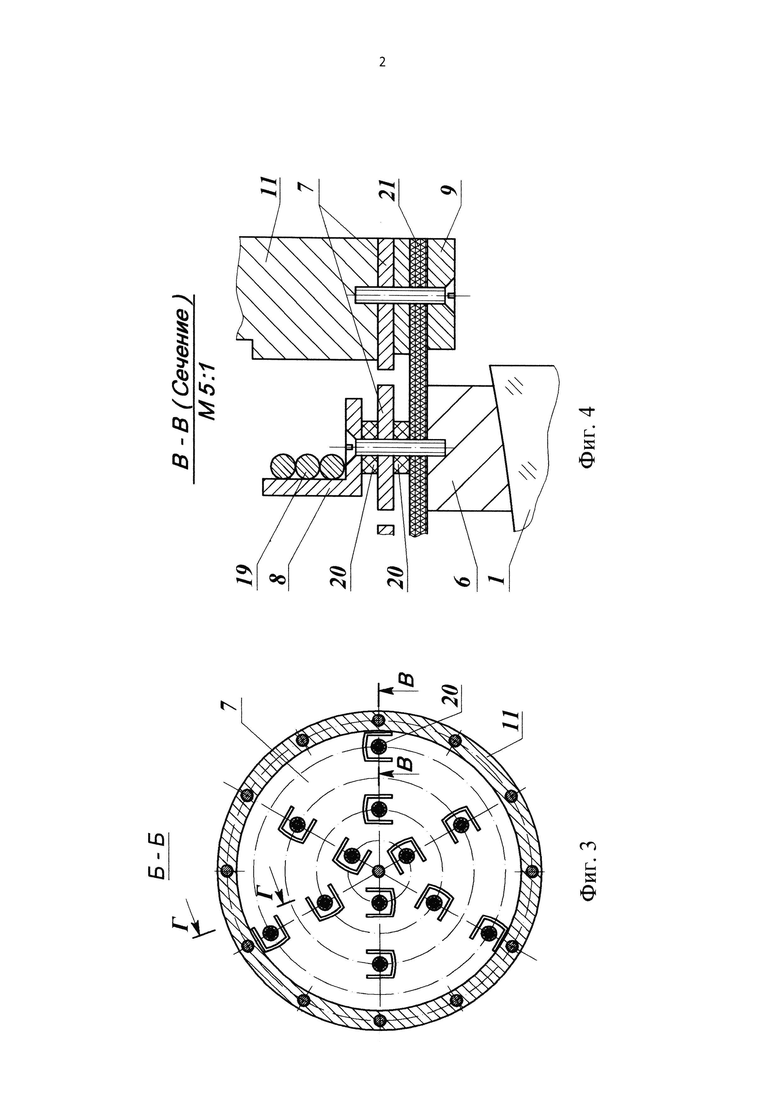

На фиг. 3 представлен разрез инструмента плоскостью, перпендикулярной его оси, и показан вариант конструктивного исполнения пластины, выполняющей функцию механической мембраны.

На фиг. 4 в увеличенном масштабе показано местное сечение инструмента, дающее представление об одном из возможных вариантов соединения между собой основных конструктивных элементов инструмента.

На фиг. 5 и 6 в двух проекциях показан пример конструкции рабочего элемента инструмента для случая обработки асферической поверхности с большой асферичностью.

Обрабатываемая заготовка 1 (фиг. 1) установлена на планшайбе 2, приводимой во вращение со скоростью nзаг от привода вращения нижнего звена оптического шлифовально-полировального станка (на схеме не показан). На обрабатываемую поверхность установлен многоэлементный инструмент (на схеме представлен его разрез плоскостью, содержащей ось заготовки). Рабочие элементы инструмента выполнены в виде колец 3, 4, 5, 6, диаметры которых выбираются с таким расчетом, чтобы они вставлялись друг в друга с небольшим зазором. Количество колец может быть различным в зависимости от диаметра детали и требований к точности формы обрабатываемой поверхности. Обращенные к заготовке нижние торцы колец имеют сферическую форму, кривизна которой соответствует кривизне обрабатываемой поверхности. Кольца 3-6 закреплены на нижней поверхности тонкой пластины 7, выполняющей функцию механической мембраны, деформация которой позволяет кольцам 3-6 независимо друг от друга самоустанавливаться по обрабатываемой поверхности. Сверху на пластине 7 закреплены кольца 8, расположенные таким образом, что каждое из них находится над одним из рабочих элементов соосно с ним. С помощью кольца 9 и втулки 10 край пластины 7 закреплен на торцевой поверхности стакана 11, а центр - на торце цилиндрического сердечника 12, который, в свою очередь, своим вторым торцом соединен с дном стакана 11 и расположен соосно последнему. На верхней торцевой поверхности стакана 11 закреплен ниппель 13, в глухое отверстие которого вставляется шаровой наконечник поводка 14 верхнего звена станка, на котором ведется обработка.

При обработке на поводок подается усилие, направленное вертикально вниз, и одновременно поводок приводится в возвратно-поступательное движение с частотой nкр, задаваемой скоростью вращения кривошипа в приводе указанного движения станка. В зазор между обрабатываемой поверхностью и рабочими элементами инструмента подается абразивная суспензия, частицы которой, благодаря перемещению инструмента по поверхности заготовки, распределяются по всей обрабатываемой поверхности, осуществляя силовое воздействие на последнюю и, тем самым, способствуя разрушению поверхностного слоя материала заготовки. Благодаря наличию шарового шарнира, образуемого сферической поверхностью наконечника поводка 14 и отверстием ниппеля 13, инструмент постоянно самоустанавливается по обрабатываемой поверхности, наклоняясь таким образом, что ось инструмента постоянно проходит через центр кривизны обрабатываемой поверхности. Таким образом, возвратно-поступательное движение поводка 14 преобразуется в возвратно-качательное движение многоэлементного инструмента.

Стакан 11 и сердечник 12 изготовлены из материала, обладающего высокой магнитной проницаемостью. Остальные детали, входящие в состав инструмента, изготовлены из материалов с низкой магнитной проницаемостью. На цилиндрической поверхности сердечника 12 намотана катушка индуктивности 15, образующая соленоид, ось которого совпадает с осью сердечника. На кольцах 8 закреплены катушки индуктивности 16, 17, 18, и 19 (в целях удобства восприятия катушки индуктивности на рисунках показаны синим цветом). Вертикальные проекции витков катушек 15-19 концентричны по отношению друг к другу, а ось их симметрии совпадает с осью инструмента (фиг. 2). По катушке 15 пропускают постоянный электрический ток I0, в результате чего в пространстве над обрабатываемой поверхностью формируется радиальное магнитное поле. Его силовые линии (на схеме показаны тонкими красными линиями со стрелками) пересекают витки катушек 16-19. При пропускании по катушкам 16-19 постоянных электрических токов I1, I2, I3, I4 соответственно на каждую из них будет действовать сила, являющаяся равнодействующей элементарных сил Ампера, направленных перпендикулярно силовым линиям магнитного поля и направлению электрического тока в витках катушек. При соответствующем выборе направлений токов в катушках 15-19 каждая из указанных сил будет воздействовать на один из кольцевых рабочих элементов, который, в свою очередь, будет передавать данное усилие на обрабатываемую поверхность заготовки. Таким образом, каждая из катушек индуктивности 16-19 вместе с кольцом 8, на котором она закреплена, образуют индивидуальный механизм прижима соответствующего кольцевого рабочего элемента к обрабатываемой поверхности.

Изменяя силу тока, протекающего в катушках 16-19, независимо друг от друга, можно перераспределять давление, оказываемое различными рабочими элементами на соответствующие круговые зоны заготовки и таким образом осуществлять управление формообразованием при доводке обрабатываемой поверхности по результатам технологического контроля ее формы.

Для подачи электрического напряжения на обмотки катушек 15, 16, 17, 18 и 19 в условиях вращения инструмента под действием моментов сил трения, возникающего между соприкасающимися поверхностями инструмента и заготовки, могут быть использованы вращающиеся токосъемники, установленные на внешней цилиндрической поверхности ниппеля. Вторым вариантом данного электрического соединения могут служить стационарные контактные группы. В этом случае необходимо исключить возможность вращения инструмента, например, путем использования в соединении ниппеля 13 и поводка 14 шарнира равных угловых скоростей.

Для создания условий, при которых давление, оказываемое на обрабатываемую поверхность различными рабочими элементами инструмента, можно было регулировать в широких пределах и независимо друг от друга, конструкция пластины 7 должна обеспечивать минимальную жесткость тех ее участков, в которых мембрана соединена с кольцами 3, 4, 5, 6 и 8. С этой целью в пластине 7 выполнен ряд П-образных вырезов, каждый из которых охватывает участок поверхности пластины, на котором она соединена с указанными кольцами (фиг. 3). Возможность самоустановки рабочих элементов инструмента по обрабатываемой поверхности обеспечивается как наличием на пластине 7 упомянутых вырезов, так и установкой между пластиной 7 и кольцами 3-6 и 8 в местах их соединения друг с другом эластичных шайб 20 (фиг. 4).

Для предотвращения попадания абразивной суспензии на пластину 7 и далее через прорези в ней внутрь корпуса инструмента, между кольцами 3-6 и пластиной 7 установлена диафрагма 21 из эластичного материала. Край диафрагмы с помощью кольца 9 зажат на краю стакана 11, а центр - втулкой 10 зафиксирован на нижнем торце сердечника 12.

При обработке асферических поверхностей из-за качания инструмента любой из участков поверхности нижнего торца рабочего элемента последовательно контактирует с различными участками обрабатываемой поверхности, кривизна которых неодинакова. При значительных габаритах рабочего элемента и большой асферичности обрабатываемой поверхности это приводит к нарушению поверхностного контакта инструмента с заготовкой и появлению зазора между ними, что вызывает нарушение условий формообразования обрабатываемой поверхности и приводит к снижению точности обработки.

Для устранения этого недостатка рабочие элементы могут быть выполнены состоящими из отдельных каблуков 22, каждый из которых установлен на соответствующем из колец 3-6 с возможностью самоустановки по обрабатываемой поверхности (фиг. 5 и 6). Для этого соединение каблуков 22 с кольцами 3-6 выполняется в виде плоской пружины 23 и шарнира Гука, состоящего из крестовины 24, цапфы которой попарно закреплены в подшипниках, образованных согнутыми краями пружины 23, и двумя прижимами 25, установленными на краях каблука 22. На чертеже крестовина 24 показана выполненной в виде двух валиков, оси которых не пересекаются, а скрещиваются, что позволяет упростить ее изготовление. Пружина 23 прижимает каблук 22 к обрабатываемой поверхности заготовки 1, а шарнир Гука обеспечивает возможность самоустановки каблука по контактирующему с ним участку поверхности заготовки 1. Соединение пружины 23 с кольцом 6 и прижимов 25 с каблуком 22 может быть выполнено с помощью стандартных крепежных элементов, места расположения которых обозначены на чертеже осевыми линиями.

Габаритные размеры рабочей поверхности каблука выбираются из условия, чтобы асферичность обрабатываемой поверхности в пределах данных габаритов не превышала 10-15 мкм. В этом случае образующийся между каблуком и заготовкой зазор оказывается настолько малым, что закономерности съема материала с обрабатываемой поверхности практически не отличаются от закономерностей, справедливых для случая свободной притирки.

При такой конструкции рабочих элементов исключается необходимость придания нижним торцевым поверхностям колец 3-6 сферической формы, что существенно упрощает их изготовление. Одновременно указанное изменение конструкции рабочих элементов требует ограничения амплитуды возвратно-качательного движения инструмента до значения, соответствующего ширине крайнего рабочего элемента, для исключения возможности выхода установленных на нем каблуков за край заготовки.

Благодаря возможности более эффективного управления формообразованием путем регулирования давления, оказываемого инструментом в различных круговых зонах заготовки, предлагаемый способ позволяет повысить точность формы поверхности, получаемой в результате обработки. Одновременно предлагаемое техническое решение позволяет сократить время, требующееся для перераспределения давления, с которым инструмент воздействует на различные круговые зоны обрабатываемой поверхности, и тем самым повысить производительность обработки.

Источники информации:

1. Авторское свидетельство СССР №1414581, кл. В24В 13/02.

2. Авторское свидетельство СССР №918040, кл. В24В 13/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

| Устройство для обработки оптических поверхностей | 1977 |

|

SU701773A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ТЕМПЕРАТУРЫ ЗАГОТОВОК МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ ИХ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ | 1999 |

|

RU2156964C1 |

| Способ формирования на поверхности оптических элементов астигматизма и более высоких порядков полиномов Цернике с коэффициентами n=m (n≥2) | 2023 |

|

RU2810680C1 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2428298C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ АСФЕРИЧЕСКИХ | 1972 |

|

SU335080A1 |

| ПРУЖИННЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2005 |

|

RU2306217C1 |

Группа изобретений относится к оптическому приборостроению и может быть использована для получения прецизионных осесимметричных оптических поверхностей. Способ обработки включает вращение заготовки вокруг оси симметрии обрабатываемой поверхности, возвратно-качательное движение многоэлементного инструмента, контактирующего рабочими элементами с обрабатываемой поверхностью в кольцевых зонах, расположенных концентрично и соосно с инструментом, и управление формообразованием обрабатываемой поверхности. В пространстве над обрабатываемой поверхностью создают радиальное магнитное поле, ось симметрии которого совпадает с осью инструмента. На каждом из его рабочих элементов размещают катушку индуктивности из условия пересечения ее витков с силовыми линиями созданного радиального магнитного поля в точках, равноудаленных от оси симметрии магнитного поля, по которой пропускают электрический ток. Осуществляют индивидуальное изменение давления рабочих элементов инструмента изменением силы тока, протекающего в различных катушках индуктивности. Приведена конструкция устройства для осуществления способа. Повышается точность формообразования и производительность обработки осесимметричных оптических поверхностей. 2 н.п. ф-лы, 6 ил.

1. Способ обработки осесимметричных оптических поверхностей, включающий вращение заготовки вокруг оси симметрии обрабатываемой поверхности, возвратно-качательное движение многоэлементного инструмента, контактирующего рабочими элементами с обрабатываемой поверхностью в кольцевых зонах, расположенных концентрично и соосно с инструментом, и управление формообразованием обрабатываемой поверхности путем индивидуального изменения давления рабочих элементов инструмента на заготовку, отличающийся тем, что в пространстве над обрабатываемой оптической поверхностью создают радиальное магнитное поле, ось симметрии которого совпадает с осью инструмента, а на каждом из его рабочих элементов размещают катушку индуктивности из условия пересечения ее витков с силовыми линиями созданного радиального магнитного поля в точках, равноудаленных от оси симметрии магнитного поля, по которой пропускают электрический ток, при этом индивидуальное изменение давления рабочих элементов инструмента осуществляют изменением силы тока, протекающего в различных катушках индуктивности.

2. Инструмент для обработки осесимметричных оптических поверхностей, содержащий корпус, на котором размещены концентрично расположенные кольцевые рабочие элементы, установленные с зазором и с возможностью относительного осевого перемещения, посредством индивидуальных механизмов прижима кольцевых рабочих элементов к обрабатываемой поверхности, отличающийся тем, что корпус изготовлен из материала с высокой магнитной проницаемостью и выполнен в виде стакана с соосно расположенным внутри него цилиндрическим сердечником, на поверхности которого намотана катушка индуктивности, при этом кольцевые рабочие элементы расположены на нижней поверхности тонкой пластины, выполняющей функцию механической мембраны, край которой закреплен на торцевой поверхности упомянутого стакана, а центр - на торце цилиндрического сердечника, вторым своим торцом соединенного с дном стакана, причем каждый из индивидуальных механизмов прижима рабочих элементов выполнен в виде установленного над рабочим элементом сверху указанной пластины кольца, на котором закреплена катушка индуктивности, ось симметрии которой совпадает с осью инструмента.

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Устройство для обработки оптических деталей | 1989 |

|

SU1653931A2 |

| Устройство для обработки оптических поверхностей | 1977 |

|

SU701773A1 |

| JP 2005111629 A, 28.04.2005. | |||

Авторы

Даты

2016-04-20—Публикация

2014-07-22—Подача