которого расположен соосно шпинделю детали, механизм прижима и механизм изменения прижимного усилия в зависимости от их взаимного положения, выполненные в виде соосно смонтированного на поводке 2 с возможностью относительного осевого перемещения упругого разрезного конуса 1, лепестки которого контактируют с нерабочей поверхностью инструмента 7 и с дополнительным охватывающим злемен- том 4, установленным с возможностью осевого перемещения и фиксации. В процессе обработки при перемещении

1

Изобретение относится к абразивной обработке сферических поверхностей, например шлифовке и полировке оптических деталей.

Целью изобретения является упро- щение конструкции и расширение технологических возможностей устройства

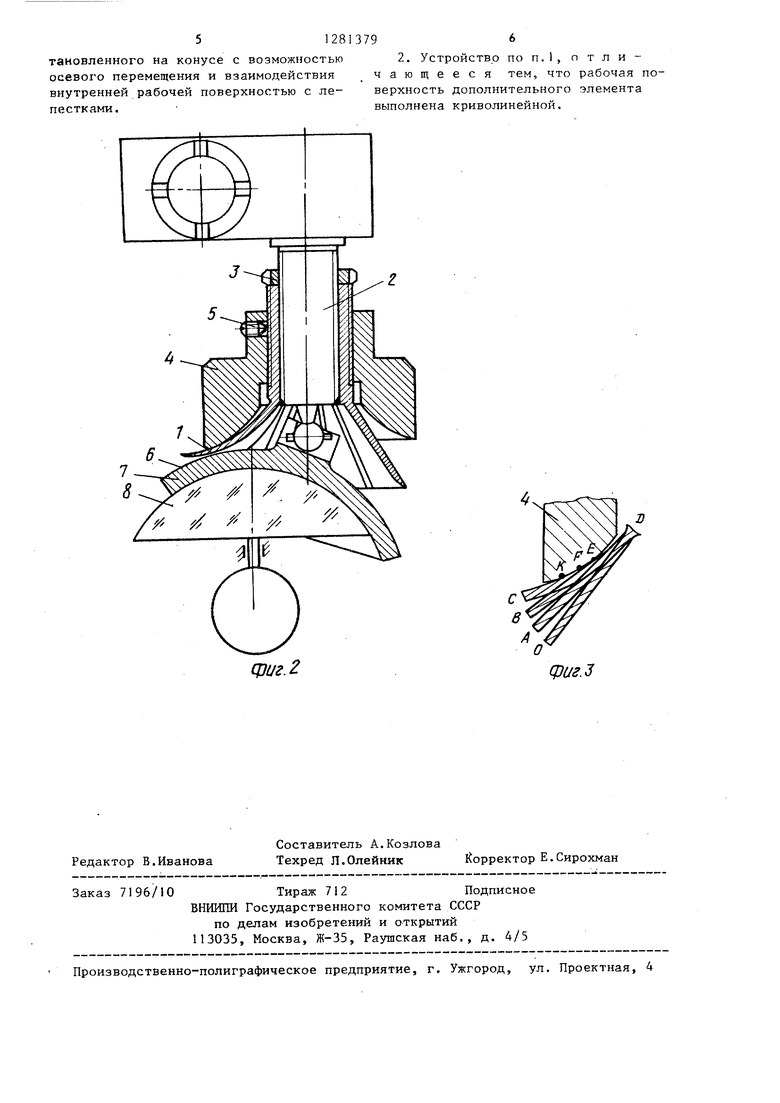

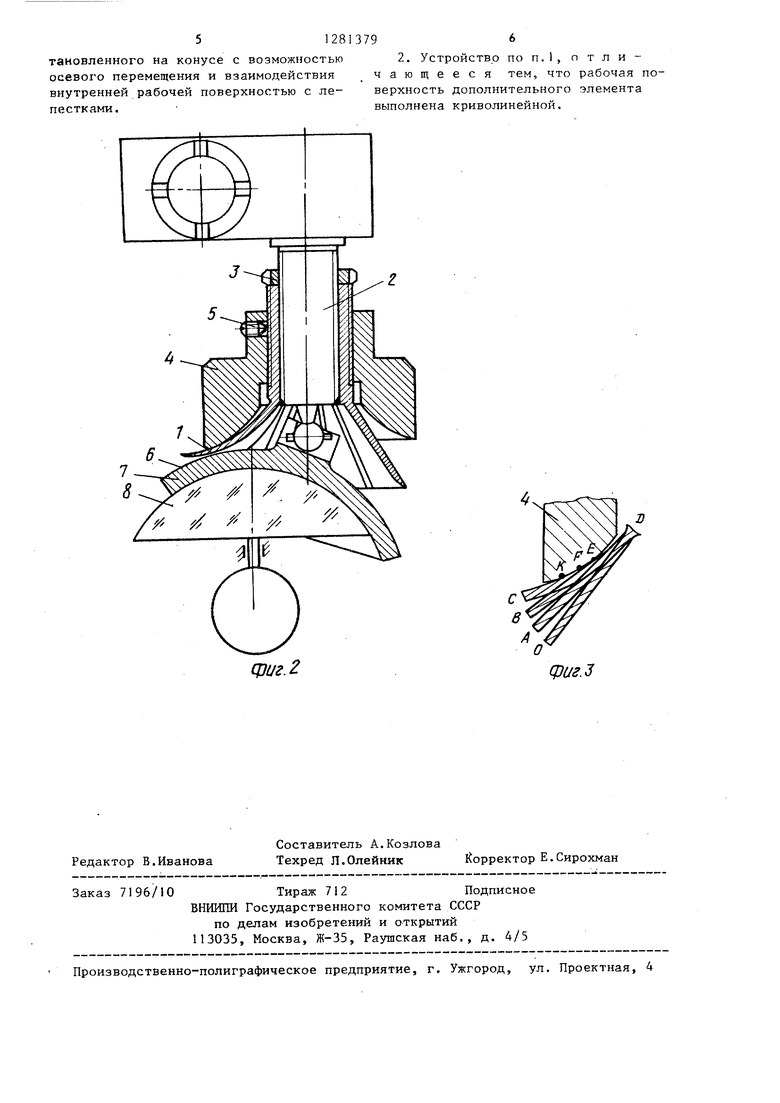

На фиг.1 представлено устройство, разрез, общий вид; на фиг.2 - положение лепестков конуса при несовпа дении осей детали и инструмента; на фиг.З - схема изменения жесткости лепестков конуса при использовании дополнительного охватывающего элемента с криволинейной поверхностью.

.-

Устройство состоит из упругого прижимного элемента 1, выполненного в виде разрезного многолепесткового конуса, установленного на поводке 2 приводного механизма верхнего звена, гайки 3, предназначенной для фиксирования осевого положения конуса 1 , дополнительного охватывающего зле- мента 4, установленного с возможностью осевого перемещения относительно конуса 1, и стопорного винта 5, фиксирующего положение охватывающего элемента 4 относительно конуса 1. Лепестки конуса 1 в процессе работы контактируют с нерабочей поверхностью 6 инструмента 7 при несовпадении осей инструмента 7 и шпинделя обрабатываемой детали 8.

Устройство работает следующим об- разом.

оси инструмента от центра к краю детали его нерабочая поверхность 6 начинает контактировать с лепестками конуса 1, что вызывает увеличение деформации лепестков и соответственно дополнительного прижимного усилия. При движении инструмента в обратном направлении дополнительное усилие уменьшается и при достижении оси инструмента начального положения относительно оси детали все лепестки выходят из контакта и на инструмент действует только осевая сила прижима. 1 3.п. ф-лы, 3 ил.

При формообразовании инструмент 7 движется относительно поверхности детали 8 под действием приводного механизма верхнего звена, замыкающегося с инструментом при помощи шарового наконечника поводка 2. Усилие -прижима, необходимое для съема припуска с поверхности детали, также передается на инструмент через шариковый наконечник поводка. При различном положении оси инструмента 7 и оси детали 8 давление в зоне контакта распределяется по различному закону.

При этом в части краевого пояса детали, в которой наблюдается выход части инструмента из контакта с обрабатываемой поверхностью, возникают усилия, как минимум в 2-3 раза пре- вьш1аюпще среднее значение давления по поверхности детали. Поэтому здесь происходит усиленный съем припуска и ьозйикает срыв края, т.е. образование нежелательной фаски, устранение которой в дальнейшем вызывает увеличение трудоемкости и ухудшает оптические свойства детали. Эти явления возникают при перемещении оси инструмента от центра детали к краю. При этом инструмент 7 как бы поворачивается. При достижении определенного начального угла поворота его нерабочая поверхность 6 начина.ет контактировать с лепестками конуса 1. Зона контакта инструмента 7 и лепестков конуса всегда находится в верхней части инструмента, противоположной

зоне выхода за край изделия. Увеличние ут ла поворота вызывает дальнейшее увеличение деформаи;ии лепестков что при известной жёсткости их вызывает увеличение дополнительного прижимного усилия. Если обрабатывается крупное изделие или блок заготовок, то жесткость прижимных лепестков мо жет оказаться недостаточной для создания необходимого дополнительного усилия. В этом случае при наладке опускается охватывающий элемент 4 на определенное расстояние и фиксируется винтом 5. В этом случае в процессе поворота инструмента 7 его нерабочая поверхность 6 контактирует с лепестком, который-по мере отклонения от начального положения начинает увеличивать свою жесткость. Как показано на фиг.З при отклонении конца лепестка на величину ОА длина его равна ОД (линейный участок и увеличение дополнительного усилия происходит линейно). В дальнейшем на участке ABC длина деформируемой части лепестка уменьшается и становится соответственно ЕА, FB и КС, При этом жесткость лепестка увеличивается, соответственно увеличивается дополнительное усилие на единицу -угла поворота инструмента. Подобные явления происходят со всеми контактирующими лепестками упругого прижимного элемента. При движении инструмента в обратном направлении дополнительное усилив уменьшается и при достижении оси инструмента начального заданного значения угла отклонения относительно оси детали все лепестки выходят из контакта и на инструмент действует только осевая сила прижима.

Выполнение прижимного элемента в виде многолепесткового разрезного конуса позволяет изменять дополнительное прижимное усилие в зависимости от изменения положения осей симметрии инструмента и обрабатываемой детали, причем увеличение угла наклона оси инструмента относительно оси детали вызывает увеличение дополнительного прижимного усилия, которое прилагается к нерабочей поверхности инструмента, эквидистантной обрабатываемой. Поверхность инструмента, к которой прикладывает ся дополнительное прижимное усилие при любом угловом положении инстру

25

813794

мента, находится в верхней его части. При этом неблагоприятное повьш1ение давления, возникающее в нижней части инструмента, вызванное увеличе5 нием касатепьньгх усилий и влиянием -краевых эффектов, компенсируется дополнительным усилием прижима с противоположной относительно оси инструмента стороны. Этим достигается

О уменьшение величины срыва края изделия, т.е. образование в краевом поясе детали нежелательной фаски, понижающей заданные оптические характеристики готовой детали. Тем мым повышается качество обработанной поверхности.

Возможность осевого перемещения конуса относительно ловодка позволяет изменять угловое положение инстру20 мента, при котором начинает возникать дополнительное прижимное усилие в зависимости от размеров инструмента, радиуса сферы и диаметра обрабатываемой детали.

Введение дополнительного охваты- . вающего элемента позволяет изменять жесткость конуса в зависимости от твердости на сошлифовывание обрабатываемого стекла и характера операции

(шлифование или полирование),

Выполнение рабочей поверхности охватывающего элемента криволинейной (например, эвольвентной) позволяет дополнительно в случае необходимости

35 изменять жесткость лепестков в зависимости от наклона оси инструмента относительно оси детали.

Формула изобретения

40 1. Устройство для обработки оптических деталей, содержащее шпиндель детали, привод перемещения инструмента, поводок выходного звена которого расположен соосно шпинделю детали,

J5 механизм прижима инструмента к детали и механизм изменения прижимного усилия в зависимости от их взаимного положения, отличающееся тем, что, с целью упрощения конст Q рукции и расширения технологических возможностей устройства, механизм изменения прижимного усилия выполнен в виде соосно смонтированного на поводке с возможностью относительного

ег осевого перемещения упругого разрезного конуса, лепестки которого предназначены для контакта с нерабочей поверхностью инструмента, и дополнительного охватывающего элемента, ус51281379

тановленного на конусе с возможностью

осевого перемещения и взаимодействия внутренней рабочей поверхностью с лепестками.

2. Устройство по п.1, п т л и чающееся тем, что рабочая поверхность дополнительного элемента выполнена криволинейной.

CDue.Z

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| Устройство для обработки оптических деталей | 1987 |

|

SU1440673A2 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| Устройство для обработки поверхностей оптических деталей | 1982 |

|

SU1113237A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ и ПОСЛЕДУЮЩЕЙ | 1972 |

|

SU350622A1 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

Изобретение относится к абразивной обработке оптических деталей и может быть использовано при шлифовке и полировке сферических поверхностей. Цель изобретения - упрощение конструкции и расширение технологических возможностей устройства. Оно содержит шпиндель детали 8, привод перемещения инструмента, поводок 2 л с 00 So Н СО

Редактор В.Иванова

Составитель А.Козлова Техред Л.Олейннк

Заказ 7196/10Тираж 712Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Е.Сирохман

| УСТРОЙСТВО для ОБРАБОТКИ АСФЕРИЧЕСКИХ" ПОВЕРХНОСТЕЙ | 0 |

|

SU384656A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-07—Публикация

1985-05-29—Подача