ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к области сборки двигателей, в частности к крепежному инструменту, оснастке для установки болтов и способу сборки ротора компрессора высокого давления.

УРОВЕНЬ ТЕХНИКИ

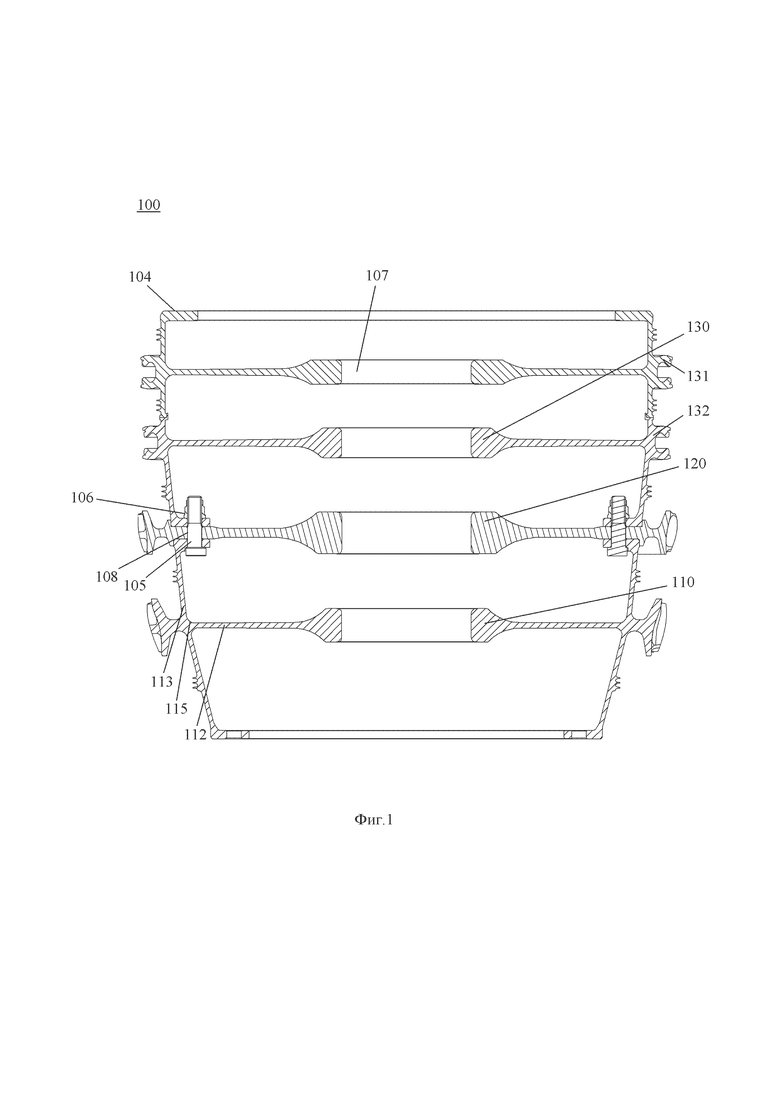

Ротор компрессора высокого давления представляет собой важный компонент авиационного двигателя, содержащий многоступенчатые диски, соединенные с помощью резьбового крепежного элемента. Как показано на фиг. 1, ротор 100 компрессора высокого давления типового двигателя содержит первый диск 110, второй диск 120 и третий диск 130, причем третий диск 130 содержит верхний диск 131 и нижний диск 132, сваренные вместе. Первый диск 110, второй диск 120 и третий диск 130 соединены с помощью болтов 105 и гаек 106. Диаметр центра 107 диска (сквозного отверстия в центре многоступенчатых дисков) ротора является небольшим, расстояние между местом установки болта 105 и центром 107 диска велико, осевое расстояние между смежными дисками небольшое, осевое расстояние между местом установки болта 105 и задней поверхностью 104 многоступенчатых дисков велико, и многоступенчатые диски имеют форму перевернутого конуса, причем в месте соединения внутренней стенки диска и колесной пластины диска выполнена угловая накладка, например угловая накладка 115 выполнена в месте соединения колесной пластины 112 и внутренней стенки 113 первого диска ПО, так что под местом установки болта 105 имеются неровные плоскости, что образует типичное узкое пространство с глубокой полостью в разных плоскостях.

В традиционном способе сборки ротора 100 компрессора высокого давления рабочий должен поместить болт 105 в установочное отверстие 108 из центра 107 диска и в процессе установки должен вручную удерживать болт 105 зафиксированным до затягивания гайки 106. В связи с большим количеством болтов 105 и тем, что установочное пространство чрезвычайно мало и незаметно, установка болтов затруднена, поскольку рабочему необходимо добраться до вышеуказанного узкого пространства с глубокой полостью в разных плоскостях, вставить болт 105 в установочное отверстие 108, ориентируясь на ощущения, и удерживать болт 105 неподвижным в течение длительного времени вручную, что является чрезвычайно энергозатратным и занимает много времени для завершения установки полного круга болтов 105, при этом эффективность установки снижается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью изобретения является создание крепежного инструмента, выполненного с возможностью самоблокирования, имеющего простую конструкцию и удобного в использовании.

Крепежный инструмент, обеспечивающий достижение указанной цели, содержит: опорную часть, верхнюю часть, по меньшей мере часть которой расположена в опорной части, толкающую часть, имеющую наклонную передающую поверхность, рычаг, имеющий первый конец, второй конец и шарнирную часть между указанными первым концом и вторым концом, и передающую часть, при этом опорная часть выполнена с направляющим участком для верхней части, направляющим участком для толкающей части и по меньшей мере одним направляющим пазом для передающей части, верхняя часть выполнена с сопрягаемым направляющим участком и установлена с возможностью вертикального перемещения по соответствующему направляющему участку опорной части со скользящей посадкой между этими участками, толкающая часть выполнена с сопрягаемым направляющим участком и установлена с возможностью перемещения по соответствующему направляющему участку опорной части со скользящей посадкой между этими участками, рычаг своей шарнирной частью прикреплен к опорной части с возможностью поворота, а передающая часть установлена в по меньшей мере одном направляющем пазе опорной части с возможностью перемещения по скользящей посадке, причем наклонная передающая поверхность толкающей части сопряжена по скользящей посадке с передающей частью, которая установлена с возможностью приложения усилия ко второму концу рычага с обеспечением его поворота, а первый конец рычага расположен с возможностью приложения усилия к верхней части с обеспечением ее перемещения наружу от опорной части при перемещении толкающей части в направлении к опорной части, при этом верхняя часть, толкающая часть и рычаг выполнены с весом, углом наклона передающей поверхности толкающей части и величиной трения между сопрягаемым направляющим участком толкающей части и направляющим участком опорной части, обеспечивающими поддержание толкающей части в состоянии самоблокирования и блокировку верхней части в верхнем положении после перемещения толкающей части в направлении к опорной части.

В одном или более вариантах выполнения крепежного инструмента расстояние между первым концом рычага и его шарнирной частью больше, чем расстояние между вторым концом рычага и его шарнирной частью.

В одном или более вариантах выполнения крепежного инструмента опорная часть или верхняя часть снабжены элементом для предотвращения отсоединения верхней части от опорной части при выдвижении верхней части из соответствующего направляющего участка опорной части в крайнее положение.

В одном или более вариантах выполнения крепежного инструмента опорная часть имеет верхнюю стенку, выполненную со сквозным скользящим пазом, который является направляющим участком для верхней части.

В одном или более вариантах выполнения крепежного инструмента опорная часть имеет две боковые стенки, причем по меньшей мере часть верхней части расположена в пространстве между указанными двумя боковыми стенками, которые в качестве направляющего участка для верхней части имеют направляющий паз, или направляющий штифт, или направляющий выпуклый участок, при этом верхняя часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз, либо сопрягаемым направляющим участком верхней части является ее наружная поверхность.

В одном или более вариантах выполнения крепежного инструмента опорная часть имеет две боковые стенки, выполненные вдоль вертикального направления, причем по меньшей мере часть верхней части расположена в пространстве между указанными двумя боковыми стенками, а рычаг расположен между двумя боковыми стенками с прикреплением шарнирной части соответственно к двум боковым стенкам с возможностью поворота,

при этом две боковые стенки в качестве направляющего участка для толкающей части имеют направляющие пазы, или направляющие штифты, или направляющие выпуклые участки, расположенные в горизонтальном направлении, а толкающая часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз, расположенные в горизонтальном направлении,

причем две боковые стенки в качестве направляющего участка для верхней части имеют направляющие пазы, или направляющие штифты, или направляющие выпуклые участки, расположенные в вертикальном направлении, а верхняя часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз, расположенные в вертикальном направлении, либо сопрягаемым направляющим участком является наружная поверхность верхней части,

при этом две боковые стенки имеют направляющие пазы для передающей части, расположенные в вертикальном направлении, а передающая часть установлена в указанных пазах с возможностью взаимодействия с ними посредством передающего штифта,

причем толкающая часть содержит среднюю стенку и два боковых плеча, выполненных с двух сторон от средней стенки, указанные два боковых плеча имеют наклонную передающую поверхность для взаимодействия с передающим штифтом, а сопрягаемый направляющий участок толкающей части расположен на средней стенке и/или на двух боковых плечах.

В одном или более вариантах выполнения крепежного инструмента передающая часть содержит передающий штифт и колесо, выполненное на передающем штифте с возможностью взаимодействия со вторым концом рычага.

В одном или более вариантах выполнения крепежного инструмента передающая часть и второй конец рычага выполнены в виде единой конструкции, при этом направляющие пазы для передающей части выполнены в виде дугообразного паза, центром дуги которого является шарнирная часть рычага.

Крепежный инструмент выполнен с возможностью самоблокирования, при котором он может оставаться в состоянии толкания болта или другой заготовки в направлении вверх без постоянного приложения внешнего усилия, так что может быть выполнена последующая сборка или другая операция на болте или другой заготовке. Крепежный инструмент имеет простую конструкцию, которую легко изготовить с низкой стоимостью и которая проста в использовании.

Другой целью изобретения является создание оснастки для установки болтов, которая выполнена с возможностью самоблокирования и может использоваться для установки болтов в узком пространстве с глубокой полостью в различных плоскостях, повышая эффективность сборки.

Оснастка для установки болтов, обеспечивающая достижение указанной цели, используется при сборке многоступенчатых дисков ротора компрессора высокого давления и содержит набор крепежных инструментов, описанных выше, и отпирающие части, соединенные с толкающей частью каждого крепежного инструмента, при этом отпирающие части выполнены с возможностью размещения от места расположения крепежных инструментов при установке болтов до центра диска.

В одном или более вариантах выполнения оснастки для установки болтов опорная часть со стороны, противоположной размещению на ней толкающей части, выполнена со скошенным участком, обеспечивающим исключение ее контакта с угловой накладкой в месте соединения внутренней стенки диска с колесной пластиной.

В одном или более вариантах выполнения оснастки для установки болтов отпирающая часть выполнена в виде мягкой проволоки или цепи.

Оснастка для установки болтов выполнена с возможностью самоблокирования, при котором она может оставаться в состоянии толкания болта или другой заготовки в направлении вверх без постоянного приложения внешнего усилия, так что может быть установлен резьбовой крепежный элемент, а рабочий может иметь свободную руку, что повышает эффективность сборки. Оснастка для установки болтов имеет простую конструкцию, которую легко изготовить с низкой стоимостью и которая проста в использовании, при этом, даже когда указанная оснастка размещена в труднодоступном месте или имеет ограниченное рабочее пространство, например вышеуказанное узкое пространство с глубокой полостью в разных плоскостях, ее также легко использовать, что повышает эффективность сборки.

Еще одной целью изобретения является создание способа сборки ротора компрессора высокого давления, который может использоваться для сборки болтов в узком пространстве с глубокой полостью в разных плоскостях, повышая эффективность сборки.

Способ сборки ротора компрессора высокого давления, обеспечивающий достижение указанной цели, включает соединение многоступенчатых дисков с помощью болтов, причем в способе:

устанавливают болт через первое установочное отверстие на первом диске,

размещают описанную выше оснастку для установки болтов на колесной пластине первого диска под местами установки болтов с расположением толкающих частей на внутренней стороне первого диска в его радиальном направлении и отпирающих частей от места размещения крепежных инструментов до центра диска,

осуществляют выдвижение верхней части крепежного инструмента посредством перемещения его толкающей части в радиальном направлении к наружной стороне первого диска, обеспечивая при этом проталкивание болта вверх и надавливание его на фланец первого диска,

повторяют предыдущие этапы для остальных болтов, обеспечивая их выталкивание вверх,

укладывают последующие смежные диски на нижележащие диски с обеспечением прохождения болтов в направлении вверх через отверстия на указанных смежных дисках,

затягивают гайки на соответствующих болтах, и

удаляют крепежные инструменты путем оттягивания отпирающих частей в радиальном направлении в центр диска.

Способ сборки многоступенчатых дисков ротора компрессора высокого давления заключается в предварительном наживлении болтов на нижележащий диск с помощью крепежного инструмента и укладывании смежного диска на нижележащий диск так, что болты видны во время сборки. По сравнению с традиционным способом сборки, при котором болты устанавливают после укладки каждой ступени диска, рабочему не требуется осуществлять установку болтов на ощупь в узком пространстве с глубокой полостью в разных плоскостях и непрерывно удерживать болт зафиксированным вручную, что может понизить сложность сборки и трудоемкость, значительно повышая эффективность установки болтов, и сократить цикл установки и затраты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие признаки, свойства и преимущества данного изобретения станут более очевидны из прилагаемых чертежей в комбинации с нижеследующим описанием вариантов выполнения, при этом на чертежах:

фиг. 1 изображает схематический разрез конструкции соединения многоступенчатых дисков ротора компрессора высокого давления в известном уровне техники,

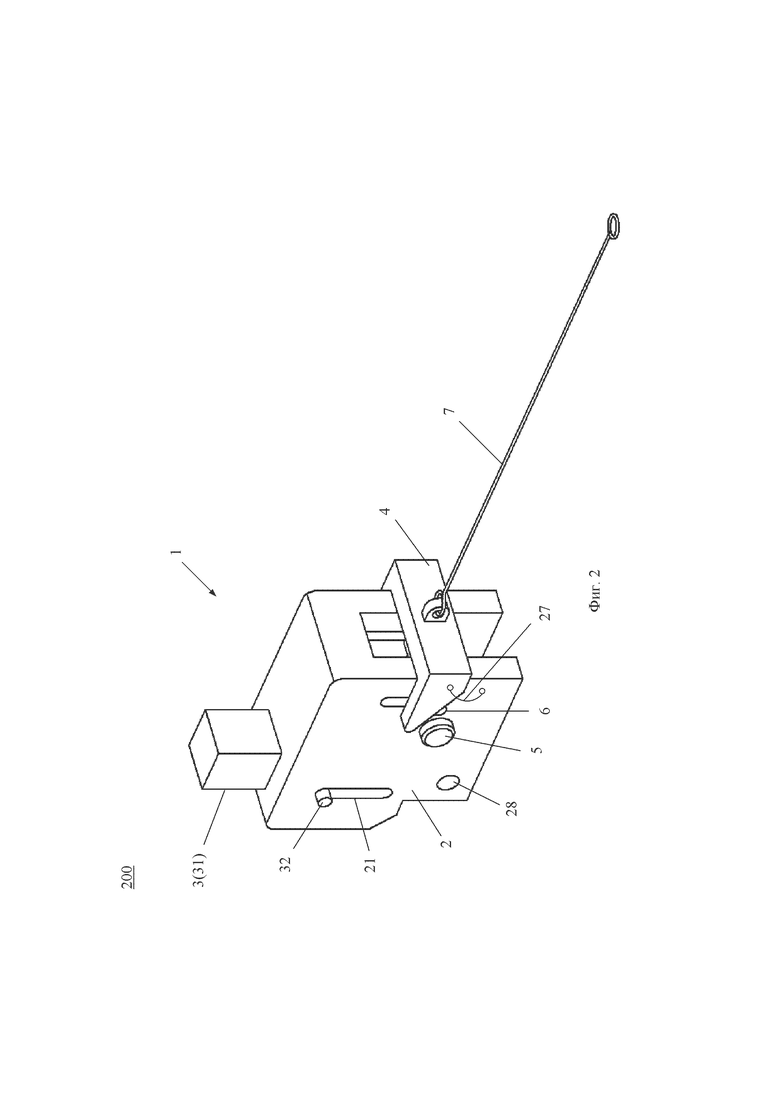

фиг. 2 изображает схематический объемный вид устройства для установки болтов согласно одному или более вариантам выполнения,

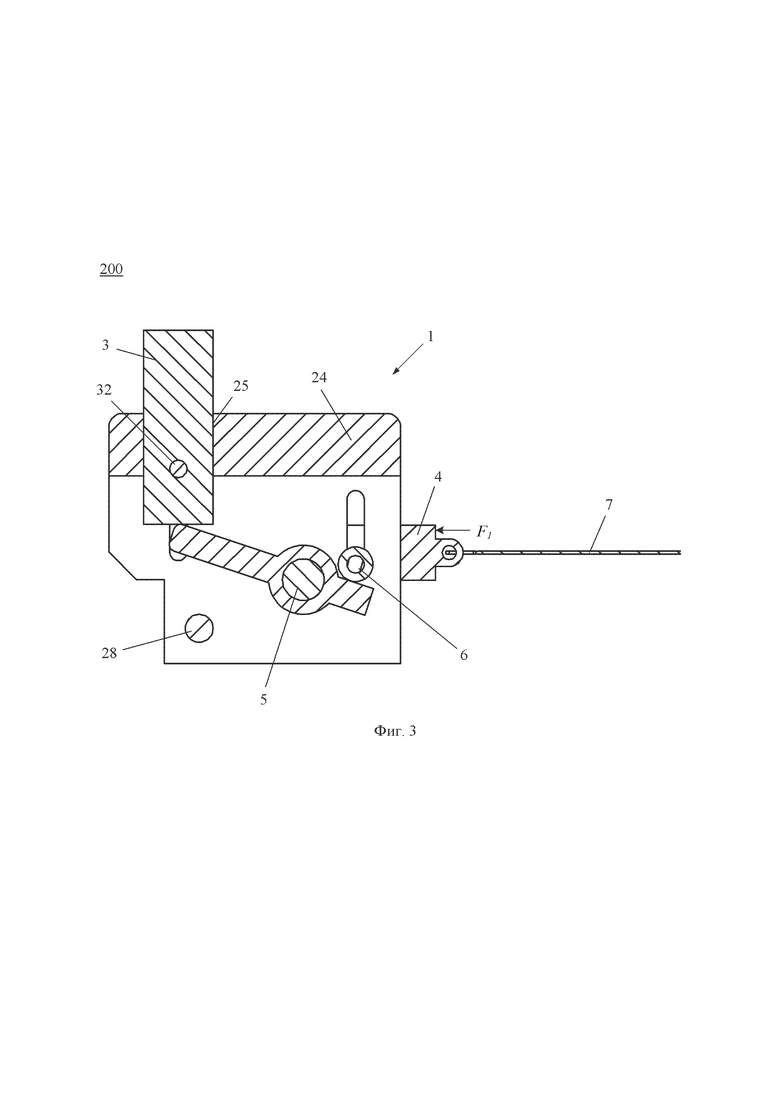

фиг. 3 изображает схематический разрез устройства для установки болтов согласно одному или более вариантам выполнения,

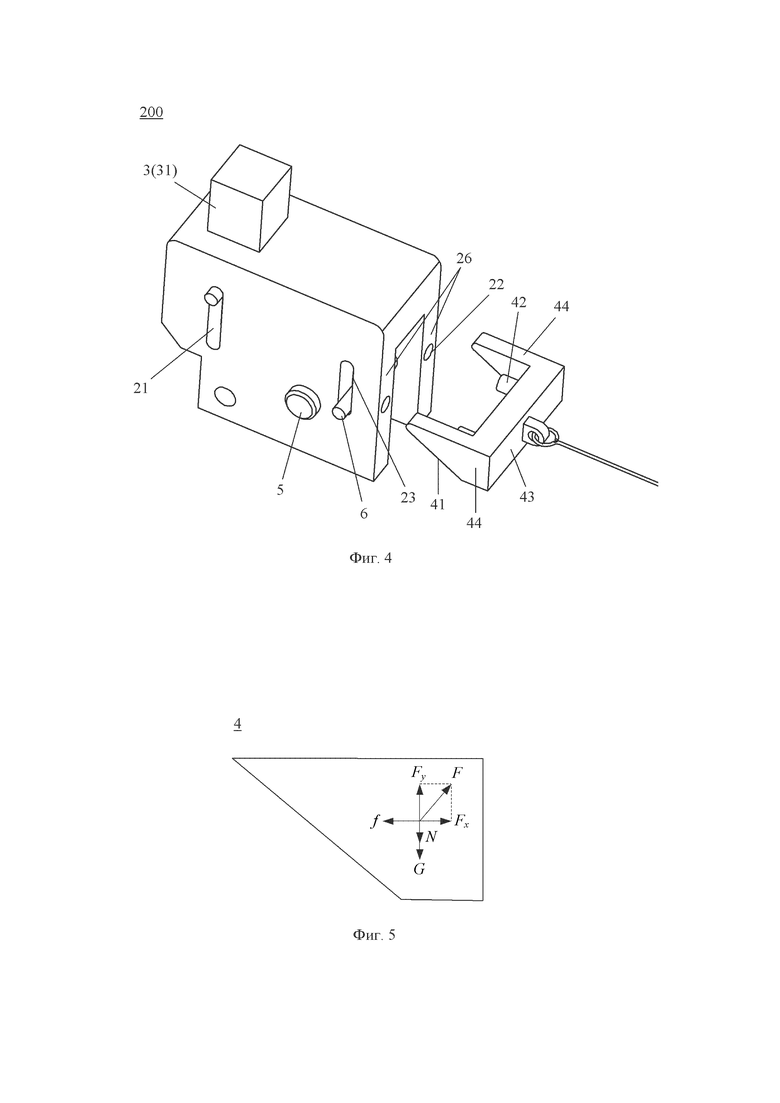

фиг. 4 изображает схематический вид частично разобранного устройства для установки болтов согласно одному или более вариантам выполнения,

фиг. 5 изображает силовую схему толкающей части согласно варианту выполнения, показанному на фиг. 3,

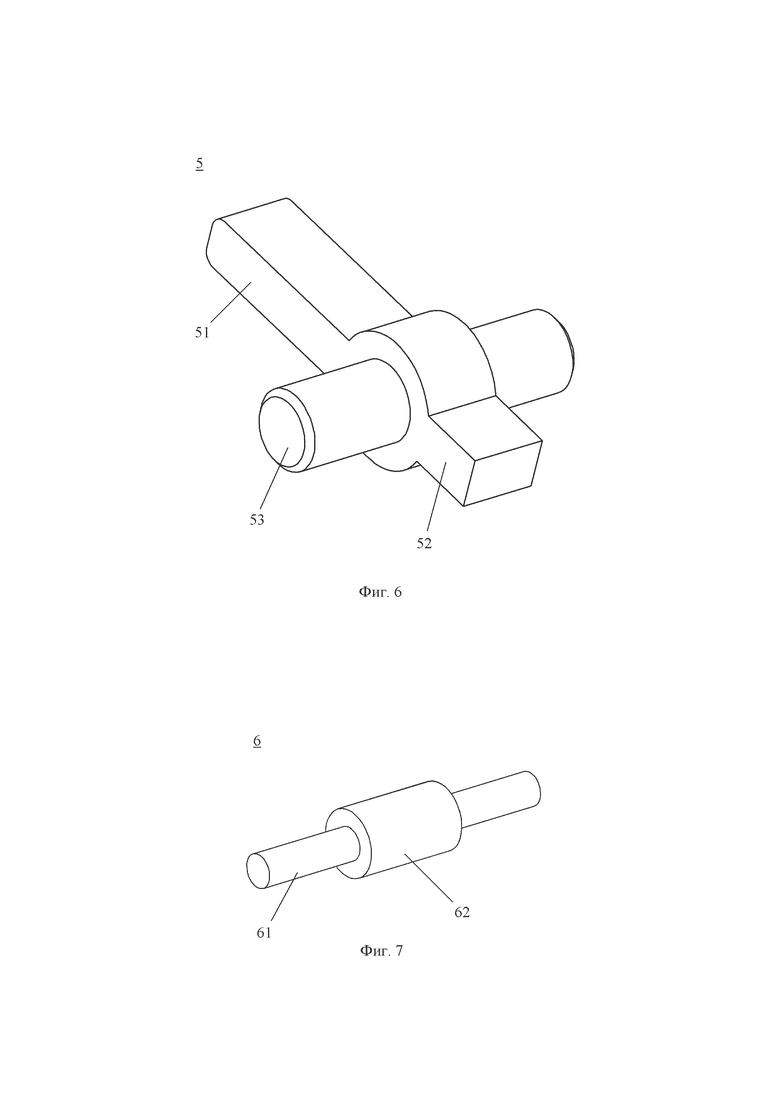

фиг. 6 изображает схематический вид конструкции рычага согласно одному или более вариантам выполнения,

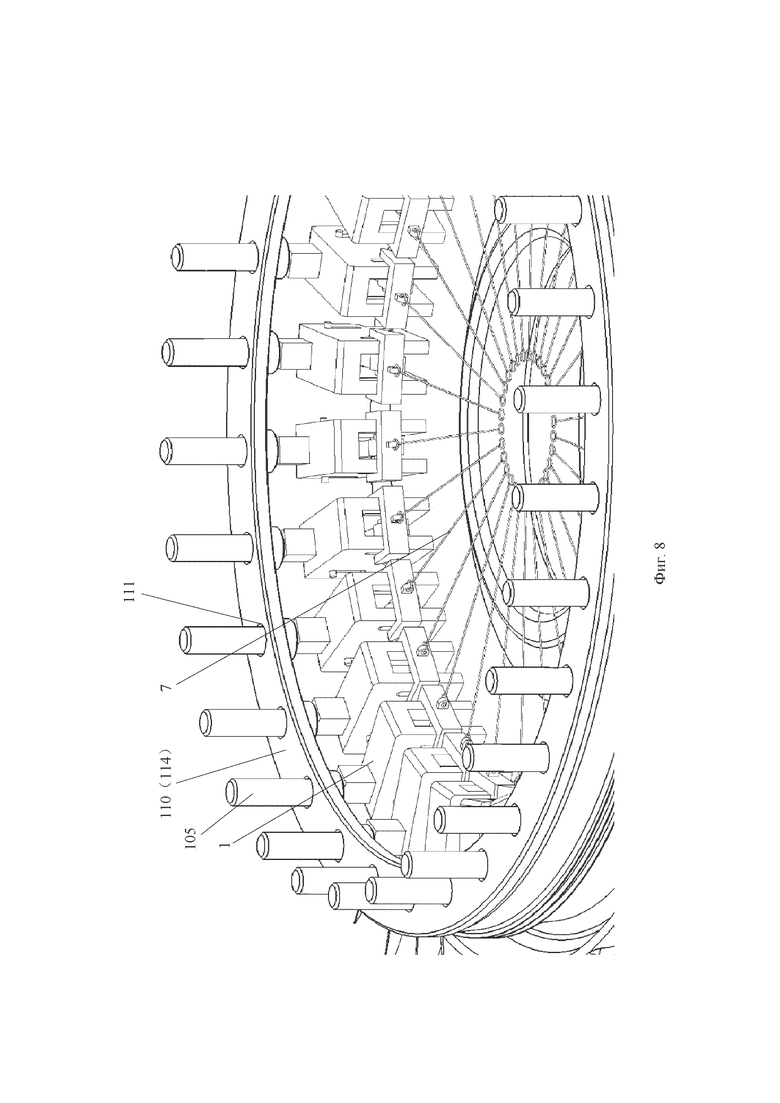

фиг. 7 изображает схематический вид конструкции передающей части согласно одному или более вариантам выполнения,

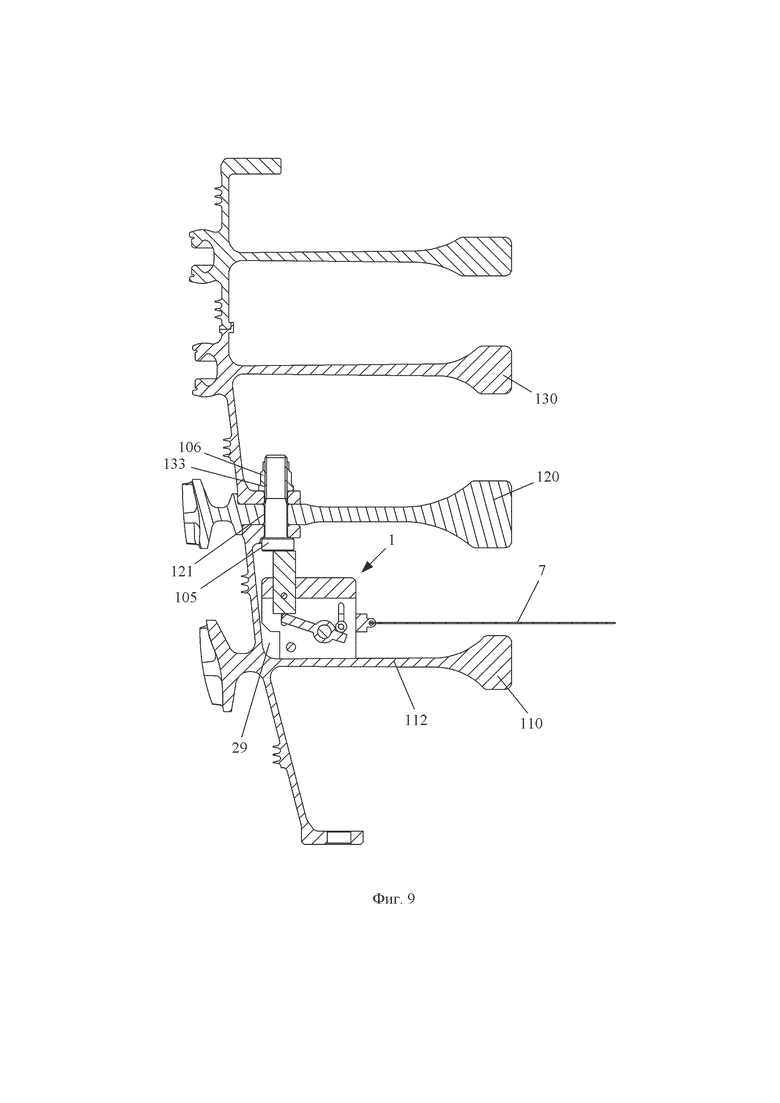

фиг. 8 изображает схематический частичный объемный вид оснастки для установки болтов, когда болт продвинут, согласно одному или более вариантам выполнения,

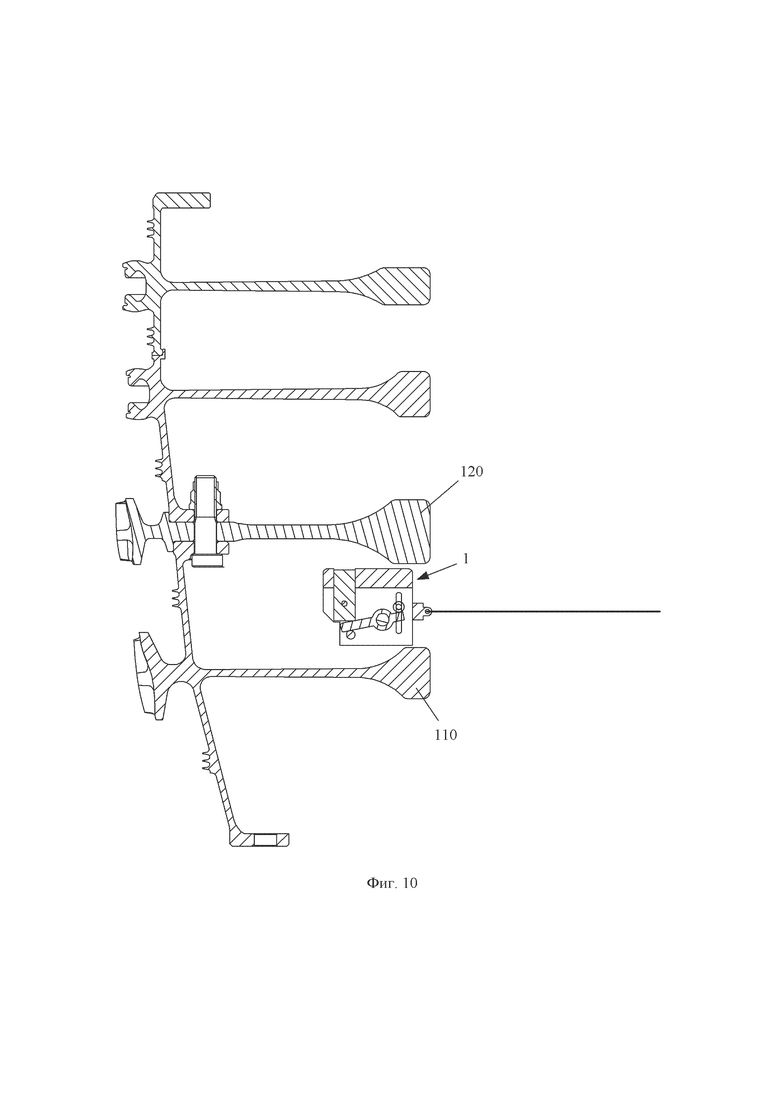

фиг. 9 изображает схематический частичный разрез оснастки для установки болтов со скрытой половиной диска, когда болт продвинут, согласно одному или более вариантам выполнения,

фиг. 10 изображает схематический частичный разрез оснастки для установки болтов со скрытой половиной диска, когда оснастка разблокирована и удалена, согласно одному или более вариантам выполнения.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже раскрыты различные варианты выполнения или примеры реализации технических решений согласно указанному объекту. Для упрощения раскрытия ниже описаны конкретные примеры каждого элемента и конфигурации. Разумеется, это только примеры, и они не ограничивают объем правовой охраны данного изобретения. Например, первый элемент, описанный далее в описании, выполнен над вторым элемент, что может охватывать вариант выполнения, в котором указанные первый и второй элементы непосредственно соединены, или может охватывать вариант выполнения, в котором между первым и вторым элементами расположен дополнительный элемент, так что указанные первый и второй элементы могут не быть непосредственно соединены. Кроме того, цифровые и/или буквенные обозначения могут повторяться в разных примерах, приведенных в описании. Повторение используется для краткости и ясности и не указывает на взаимосвязь между различными описываемыми вариантами выполнения и/или конструкциями. Кроме того, когда указанный первый элемент описан так, что он соединен или объединен со вторым элементом, описание может охватывать вариант выполнения, в котором указанные первый и второй элементы непосредственно соединены или объединены друг с другом, а также может включать вариант выполнения, в котором между указанными первым и вторым элементами выполнены один или более других промежуточных элементов так, что указанные первый и второй элементы непосредственно не соединены или не объединены друг с другом. Следует отметить, что в описании данного изобретения слова «центральный», «вертикальный», «горизонтальный», «верхний», «нижний», «передний», «задний», «левый», «правый», ориентация или взаимное расположение, обозначенные словами «вертикальный», «горизонтальный», «верхний», «нижний», «внутренний», «наружный» и др., основаны на ориентации или взаимном расположении, показанных на чертежах, только для удобства описания данных вариантов выполнения и упрощения описания, а не для указания или подразумевания, что рассматриваемые устройство или элемент должны иметь конкретную ориентацию, быть выполнены и работать в конкретной ориентации. Кроме того, слова «первый», «второй» и т.д. используются исключительно в описательных целях, и не должны пониматься как указывающие или подразумевающие относительную важность или косвенно указывающие на количество указанных технических признаков. Таким образом, признаки, обозначенные словами «первый», «второй» и т.д., могут явным или неявным образом охватывать один или более данных признаков. Следует понимать, что чертежи приведены только для примера, выполнены не с равными пропорциями и не должны использоваться для ограничения объема защиты, фактически покрываемого данным изобретением. Кроме того, режимы преобразования в разных вариантах реализации могут быть соответствующим образом объединены.

На фиг. 2-4 изображен крепежный инструмент 1 согласно данному изобретению, содержащий опорную часть 2, верхнюю часть 3, толкающую часть 4, рычаг 5 и передающую часть 6.

Опорная часть содержит направляющий участок для верхней части, направляющий участок 22 для толкающей части и направляющий паз 23 для передающей части. По меньшей мере часть верхней части 3 расположена в опорной части 2 и содержит сопрягаемый направляющий участок верхней части, который взаимодействует с указанным направляющим участком для верхней части по скользящей посадке, как подробно описано ниже. Толкающая часть 4 имеет наклонную передающую поверхность 41 и сопрягаемый направляющий участок 42 толкающей части, взаимодействующий с направляющим участком 22 для толкающей части по скользящей посадке для направления скольжения толкающей части 4. Рычаг 5 имеет первый конец 51, второй конец 52 и шарнирную часть 53 между первым концом 51 и вторым концом 52, причем шарнирная часть 53 с возможностью поворота прикреплена к опорной части 2. Передающая часть 6 взаимодействует с направляющим пазом 23 для передающей части по скользящей посадке.

Когда толкающая часть 4 приводится в действие внешним усилием F1 для обеспечения ее скольжения в направлении крепления (направление от RHS к LHS в варианте выполнения, показанном на фиг. 3), передающая часть 6 скользит по наклонной передающей поверхности 41 толкающей части 4, затем рычаг 5 поворачивается вследствие приложения усилия передающей части 6 ко второму концу 52 рычага 5, после чего верхняя часть 3 скользит в направлении наружу от опорной части 2 вследствие приложения усилия первым концом 51 рычага 5 к верхней части 3, так что верхняя часть 3 может проталкивать болт или другие заготовки в направлении вверх.

При снятии внешнего усилия F1, благодаря усилию реакции, действующему на наклонную передающую поверхность 41 со стороны передающей части 6, и трению между сопрягаемым направляющим участком 42 толкающей части и направляющим участком 22 для толкающей части, толкающая часть 4 остается в состоянии самоблокирования в результате трения, которое может ограничивать скользящую посадку между сопрягаемым направляющим участком 42 толкающей части и направляющим участком 22 для толкающей части, при этом перемещенная скольжением верхняя часть 3 заблокирована.

На фиг. 2 изображена силовая схема толкающей части 4 при снятии внешнего усилия F1 в варианте выполнения, показанном на фиг. 3. Активными силами, действующими на толкающую часть 4, являются сила G тяжести, сила F реакции, действующая на наклонную передающую поверхность 41 со стороны передающей части 6, а пассивными силами, действующими на толкающую часть 4, являются нормальная сила N, действующая на сопрягаемый направляющий участок 42 толкающей части со стороны направляющего участка 22 для толкающей части, и трение f, причем максимальное статическое трение между направляющим участком 22 и сопрягаемым направляющим участком 42 толкающей части составляет ƒmax. Величина силы F реакции зависит от силы тяжести верхней части 3, усилия реакции, действующего на верхнюю часть 3 при выталкивании вверх заготовки, расстояния между шарнирной частью 53 рычага 5 и верхней частью 3 и расстояния между шарнирной частью 53 и передающей частью 6 (которые являются плечами сил рычага 5). Конструкция и вес верхней части 3, толкающей части 4 и рычага 5 рассчитаны таким образом, что вертикальная составляющая Fy силы F реакции удовлетворяет условию Fy>G, направление нормальной силы N совпадает с направлением силы G тяжести, и величина нормальной силы N возрастает при увеличении силы F реакции, так что максимальное статическое трение ƒmax также возрастает при увеличении силы F реакции. Наклонная передающая поверхность 41 может быть наклонной плоской поверхностью или криволинейной поверхностью. Если наклонная передающая поверхность 41 является плоской поверхностью, то сила F реакции, действующая на нее со стороны передающей части 6, перпендикулярна указанной поверхности 41. Если наклонная передающая поверхность 41 представляет собой криволинейную поверхность, то сила F реакции перпендикулярна касательной плоскости в точке, в которой поверхность 41 касается передающей части 6 (на схеме не показана). Касательная вышеуказанной плоской поверхности или касательная плоскость проходит так, что составляющая Fx активных сил, действующих на толкающую часть 4, которая является результирующим усилием силы тяжести G и силы F реакции, в направлении скольжения толкающей части 4 (которое является горизонтальным направлением в варианте выполнения, показанном на фиг. 3) удовлетворяет условию Fx=ƒ≤ƒmax, так что толкающая часть 4 остается в состоянии само блокирования в результате трения, которое может ограничивать скользящую посадку между сопрягаемым направляющим участком 42 толкающей части и направляющим участком 22 для толкающей части, при этом перемещенная скольжением верхняя часть 3 заблокирована.

Крепежный инструмент 1 выполнен с возможностью самоблокирования, при котором он может оставаться в состоянии толкания болта или другой заготовки в направлении вверх без постоянного приложения внешнего усилия, так что может быть выполнена последующая сборка или другая операция на болте или другой заготовке. После использования толкающая часть 4 вытягивается в направлении, противоположном направлению крепления, верхняя часть 3 может быть втянута в опорную часть 2, так что высота крепежного инструмента 1 уменьшается, и он больше не толкает болт или другую заготовку вверх и может быть удален. Крепежный инструмент 1 имеет простую конструкцию, которую легко изготовить с низкой стоимостью и которая проста в использовании.

В соответствии с фиг. 3-6, поскольку расстояние между первым концом 51 и шарнирной частью 53 рычага 5 больше, чем расстояние между вторым концом 52 и шарнирной частью 53, смещение толкающей части 4 может быть увеличено, то есть относительно небольшое смещение толкающей части 4 приведет к относительно большому смещению верхней части 3, так что конструкция крепежного инструмента 1 может быть более компактной и занимать мало места.

В соответствии с фиг. 2-4 опорная часть 2 имеет верхнюю стенку 24, которая выполнена со сквозным пазом 25 для скольжения верхней части, рассматриваемым в качестве вышеуказанного направляющего участка для верхней части, при этом в качестве вышеуказанного сопрягаемого направляющего участка верхней части может соответственно рассматриваться наружная поверхность 31 верхней части 3, которая взаимодействует с пазом 25 по скользящей посадке, что дополнительно упрощает конструкцию и ее изготовление.

В некоторых вариантах выполнения на верхней части 3 имеется направляющий штифт или направляющий выпуклый участок (на чертежах не показаны), рассматриваемый в качестве сопрягаемого направляющего участка верхней части, который взаимодействует с пазом 25 по скользящей посадке.

В соответствии с фиг. 2-4 направляющий участок для верхней части также может быть выполнен на двух боковых стенках 26 опорной части 2, причем по меньшей мере часть верхней части 3 расположена в пространстве между двумя боковыми стенками 26, при этом две стенки 26 имеют направляющий паз 21 для скольжения, действующий соответственно в качестве направляющего участка для верхней части, а верхняя часть 3 содержит направляющий штифт 32, действующий соответственно в качестве сопрягаемого направляющего участка верхней части, который взаимодействует с направляющим пазом 21 по скользящей посадке, что дополнительно упрощает конструкцию и ее изготовление.

В некоторых вариантах выполнения на верхней части 3 имеется направляющий выпуклый участок (не показан на чертежах), рассматриваемый в качестве сопрягаемого направляющего участка верхней части, который взаимодействует с направляющим пазом 21 по скользящей посадке, либо в качестве сопрягаемого направляющего участка верхней части рассматривается наружная поверхность 31 верхней части 3.

В некоторых вариантах выполнения на двух боковых стенках 26 выполнены направляющие штифты или направляющие выпуклые участки (на чертежах не показаны), которые рассматриваются в качестве направляющего участка для верхней части, а на верхней части 3 соответственно выполнен направляющий паз для скольжения (на чертежах не показан), который рассматривается в качестве сопрягаемого направляющего участка верхней части.

Скользящая посадка между направляющим участком для верхней части и сопрягаемым направляющим участком верхней части имеет конечную точку для предотвращения отсоединения верхней части 3 от опорной части 2. Примерами конечных точек являются, без ограничения этим, ограничивающий выпуклый участок, ограничивающая пластина, ограничивающий штифт, конечная точка направляющего паза для скольжения или конечная точка направляющего паза 23 для передающей части ит.д., выполненные на верхней части 3 или на опорной части 2.

В соответствии с фиг. 2-4 две боковые стенки 26 выполнены вдоль вертикального направления, и рычаг 5 расположен между двумя боковыми стенками 26 с прикреплением шарнирной части 53 соответственно к двум боковым стенкам 26 с возможностью поворота. Две боковые стенки 26 имеют соответственно направляющие пазы для скольжения, или направляющие штифты, или направляющие выпуклые участки, выполненные в горизонтальном направлении и рассматриваемые в качестве направляющего участка 22 для толкающей части, а толкающая часть 4 содержит соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз для скольжения, выполненный в горизонтальном направлении и рассматриваемый в качестве сопрягаемого направляющего участка 42 толкающей части. Две боковые стенки 26 имеют соответственно направляющие пазы для скольжения, или направляющие штифты, или направляющие выпуклые участки, выполненные в вертикальном направлении и рассматриваемые в качестве направляющего участка для верхней части, а верхняя часть 3 содержит соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз для скольжения, выполненный в вертикальном направлении и рассматриваемый в качестве сопрягаемого направляющего участка верхней части, либо в качестве сопрягаемого направляющего участка верхней части рассматривается наружная поверхность верхней части 3. Две боковые стенки 26 соответственно имеют направляющие пазы 23 для передающей части, выполненные в вертикальном направлении, и передающая часть 6 взаимодействует с пазами 23 на двух боковых стенках 26 при помощи передающего штифта 61. Толкающая часть 4 содержит среднюю стенку 43 и два боковых плеча 44, выполненных с двух сторон средней стенки 43. Два боковых плеча 44 соответственно имеют наклонную передающую поверхность 41, для взаимодействия с передающим штифтом 61. Средняя стенка 43 и/или два боковых плеча 44 содержат сопрягаемый направляющий участок 42 толкающей части, так что конструкция крепежного инструмента 1 может быть более компактной, упрощенной и более простой в изготовлении.

В соответствии с фиг. 3 и 7 передающая часть 6 содержит передающий штифт 61 и колесо 62, расположенное на передающем штифте 61, и взаимодействует со вторым концом 52 рычага 5 при помощи колеса 62, что гарантирует хороший контакт между передающей частью 6 и рычагом 5 и дополнительно упрощает конструкцию и ее изготовление.

Передающая часть 6 и второй конец 52 рычага 5 также могут быть выполнены в виде единой конструкции, при этом направляющие пазы 23 для передающей части выполнены в виде дугообразного паза, центром дуги которого является шарнирная часть 53, что дополнительно упрощает конструкцию и ее изготовление.

В соответствии с фиг. 2 толкающая часть 4 соединена с опорной частью 2 при помощи соединительной части 27 для обеспечения возможности простого хранения крепежного инструмента 1 и предотвращения потери толкающей части 4. Примерами соединительной части 27 являются, без ограничения этим, проволочный трос или цепь.

В соответствии с фиг. 2 и 3 опорная часть 2 содержит стопорный штифт 28 для ограничения диапазона перемещения рычага 5 и предотвращения перемещения рычага 5 за пределы опорной части 2 с нанесением ущерба, так что конструкция крепежного инструмента 1 является компактной и простой с точки зрения хранения. Кроме того, диапазон перемещения верхней части 3 также косвенно ограничен рычагом 5, что предотвращает отсоединение верхней части 3 от опорной части 2. Диапазон перемещения рычага 5 и верхней части 3 также может быть ограничен конечной точкой направляющих пазов 23 для передающей части, без выполнения стопорного штифта 28.

На фиг. 2-4 показано устройство 200 для установки болтов согласно данному изобретению, содержащее крепежный инструмент 1 и отпирающую часть 7, причем отпирающая часть 7 соединена с толкающей частью 4 крепежного инструмента 1 для разблокирования и извлечения устройства 200, что является особенно удобным при размещении устройства 200 в труднодоступном месте или ограниченном рабочем пространстве, например, когда устройство 200 расположено в вышеуказанном узком пространстве с глубокой полостью в разных плоскостях, при этом отпирающая часть 7 может использоваться для разблокирования и удаления устройства 200. Примерами отпирающей части 7 являются, без ограничения этим, мягкая проволока или цепь.

Устройство 200 для установки болтов выполнено с возможностью само блокирования, при котором оно может оставаться в состоянии толкания болта или другой заготовки в направлении вверх без постоянного приложения внешнего усилия, так что может быть установлен резьбовой крепежный элемент, а рабочий может иметь свободную руку, что повышает эффективность сборки. Устройство 200 имеет простую конструкцию, которую легко изготовить с низкой стоимостью и которая проста в использовании, при этом, даже когда указанное устройство 200 размещено в труднодоступном месте или имеет ограниченное рабочее пространство, например вышеуказанное узкое пространство с глубокой полостью в разных плоскостях, его также легко использовать, что повышает эффективность сборки.

В соответствии с фиг. 8-10 устройство 200 для установки болтов может использоваться для сборки многоступенчатых дисков ротора 100 компрессора высокого давления. Крепежный инструмент 1 может быть расположен на колесной пластине 112 первого диска 110 под местом установки болта 105, толкающая часть 4 может скользить вдоль радиального направления первого диска 110, причем радиальным направлением считается радиальное направление и направление, слегка смещенное от радиального направления, отпирающая часть 7 проходит от места установки болта 105 к центру диска 107. Опорная часть 2 крепежного инструмента 1, обращенная к внутренней стенке 113 первого диска ПО, имеет скошенный участок 29 для исключения контакта с угловой накладкой 115 в месте соединения внутренней стенки 113 первого диска 110 с колесной пластиной 112.

Способ сборки многоступенчатых дисков ротора 100 компрессора высокого давления с помощью устройства 200 для установки болтов включает следующие этапы (со ссылкой на фиг. 8-10):

1. установку болта 105 через первое установочное отверстие 111 на первом диске 110;

2. размещение устройства 200 для установки болтов на колесной пластине 112 первого диска 110 под местом установки болта 105 и размещение толкающей части 4 на внутренней стороне первого диска 110 в радиальном направлении;

3. толкание толкающей части 4 с обеспечением ее скольжения к наружной стороне первого диска 110 в радиальном направлении и обеспечение поворота рычага 5 с помощью передающей части 6 так, что верхняя часть 3 выдвигается с обеспечением надавливания болта 105 на фланец 114 первого диска 110, и отпирающая часть 7 проходит от места установки болта 105 до центра диска 107 (положение центра диска 107 показано на фиг. 1);

4. повторение этапов 1-3 так, что остальные болты 105 также выталкиваются вверх с помощью крепежного инструмента 1 и каждая отпирающая часть 7 проходит от места крепления соответствующего болта 105 до центра диска 107, завершенное состояние показано на фиг. 8;

5. совмещение каждого второго установочного отверстия 121 второго диска 120 с болтами 105 так, что каждый болт 105 помещен в соответствующее второе установочное отверстие 121 и второй диск 120 расположен на первом диске 110;

6. совмещение каждого третьего установочного отверстия 133 третьего диска 130 с болтами 105 так, что каждый болт 105 помещен в соответствующее третье установочное отверстие 133 и третий диск 130 расположен на втором диске 120;

7. затягивание гаек 106 на соответствующих болтах 105;

8. оттягивание отпирающей части 7 в центре диска 107 так, что толкающая часть 4 перемещается к внутренней стороне первого диска 110 в радиальном направлении, верхняя часть 3 падает вниз под действием силы тяжести и высота крепежного инструмента 1 уменьшается, так что крепежный инструмент 1 может быть оттянут назад к центру диска 107 отпирающей частью 7 и удален, как показано на фиг. 10.

Способ сборки многоступенчатых дисков ротора 100 компрессора высокого давления заключается в предварительном наживлении болтов 105 на фланец 114 первого диска 110 с помощью крепежного инструмента 1 и укладке второго диска 120 и третьего диска 130 на первый диск 110 так, что болты 105 видны во время сборки. По сравнению с традиционным способом сборки, при котором болты 105 устанавливают после укладки каждой ступени диска, рабочему не требуется осуществлять установку болтов на ощупь в узком пространстве с глубокой полостью в разных плоскостях и непрерывно удерживать болт 105 зафиксированным вручную, что может понизить сложность сборки и трудоемкость, значительно повышая эффективность установки болтов 105, и сократить цикл установки и затраты

Несмотря на то что данное изобретение раскрыто с помощью вышеописанных предпочтительных вариантов выполнения, указанные варианты не должны считаться ограничивающими данное изобретение. Любой специалист в данной области техники может внести возможные изменения и модификации без отклонения от идеи и объема данного изобретения. Таким образом, все модификации, эквивалентные изменения и вариации, внесенные в вышеуказанные варианты выполнения на основании технической сущности данного изобретения без отклонения от технических решений данного изобретения, находятся в рамках объем правовой охраны, определяемого формулой изобретения.

Группа изобретений относится к области сборочного производства и может быть использована в качестве крепежного инструмента и соответствующей оснастки для установки болтов при сборке роторов компрессоров высокого давления. Крепежный инструмент содержит опорную часть, верхнюю часть, по меньшей мере часть которой расположена в опорной части, толкающую часть, имеющую наклонную передающую поверхность, рычаг, имеющий первый и второй концы и шарнирную часть между ними, и передающую часть, при этом наклонная передающая поверхность толкающей части сопряжена по скользящей посадке с передающей частью, которая установлена с возможностью приложения усилия ко второму концу рычага с обеспечением его поворота, а первый конец рычага расположен с возможностью приложения усилия к верхней части с обеспечением ее перемещения наружу от опорной части при перемещении толкающей части в направлении к опорной части, при этом верхняя часть, толкающая часть и рычаг выполнены с весом, углом наклона передающей поверхности толкающей части и величиной трения между сопрягаемым направляющим участком толкающей части и направляющим участком опорной части, обеспечивающими поддержание толкающей части в состоянии самоблокирования и блокировку верхней части в верхнем положении после перемещения толкающей части в направлении к опорной части. Использование изобретений позволяет упростить конструкцию инструмента и процесс сборки роторов. 3 н. и 9 з.п. ф-лы, 10 ил.

1. Крепежный инструмент, содержащий

опорную часть,

верхнюю часть, по меньшей мере часть которой расположена в опорной части,

толкающую часть, имеющую наклонную передающую поверхность,

рычаг, имеющий первый конец, второй конец и шарнирную часть между указанными первым концом и вторым концом, и

передающую часть, при этом

опорная часть выполнена с направляющим участком для верхней части, направляющим участком для толкающей части и по меньшей мере одним направляющим пазом для передающей части,

верхняя часть выполнена с сопрягаемым направляющим участком и установлена с возможностью вертикального перемещения по соответствующему направляющему участку опорной части со скользящей посадкой между этими участками,

толкающая часть выполнена с сопрягаемым направляющим участком и установлена с возможностью перемещения по соответствующему направляющему участку опорной части со скользящей посадкой между этими участками,

рычаг своей шарнирной частью прикреплен к опорной части с возможностью поворота, а передающая часть установлена в по меньшей мере одном направляющем пазу опорной части с возможностью перемещения по скользящей посадке, причем

наклонная передающая поверхность толкающей части сопряжена по скользящей посадке с передающей частью, которая установлена с возможностью приложения усилия ко второму концу рычага с обеспечением его поворота, а первый конец рычага расположен с возможностью приложения усилия к верхней части с обеспечением ее перемещения наружу от опорной части при перемещении толкающей части в направлении к опорной части, при этом верхняя часть, толкающая часть и рычаг выполнены с весом, углом наклона передающей поверхности толкающей части и величиной трения между сопрягаемым направляющим участком толкающей части и направляющим участком опорной части, обеспечивающими поддержание толкающей части в состоянии самоблокирования и блокировку верхней части в верхнем положении после перемещения толкающей части в направлении к опорной части.

2. Крепежный инструмент по п. 1, в котором расстояние между первым концом рычага и его шарнирной частью больше, чем расстояние между вторым концом рычага и его шарнирной частью.

3. Крепежный инструмент по п. 1, в котором опорная часть или верхняя часть снабжены элементом для предотвращения отсоединения верхней части от опорной части при выдвижении верхней части из соответствующего направляющего участка опорной части в крайнее положение.

4. Крепежный инструмент по п. 1, в котором опорная часть имеет верхнюю стенку, выполненную со сквозным скользящим пазом, который является направляющим участком для верхней части.

5. Крепежный инструмент по п. 1, в котором опорная часть имеет две боковые стенки, причем по меньшей мере часть верхней части расположена в пространстве между указанными двумя боковыми стенками, которые в качестве направляющего участка для верхней части имеют направляющий паз, или направляющий штифт, или направляющий выпуклый участок, при этом верхняя часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз либо сопрягаемым направляющим участком верхней части является ее наружная поверхность.

6. Крепежный инструмент по п. 1, в котором опорная часть имеет две боковые стенки, выполненные вдоль вертикального направления, причем по меньшей мере часть верхней части расположена в пространстве между указанными двумя боковыми стенками, а рычаг расположен между двумя боковыми стенками с прикреплением шарнирной части соответственно к двум боковым стенкам с возможностью поворота, при этом две боковые стенки в качестве направляющего участка для толкающей части имеют направляющие пазы, или направляющие штифты, или направляющие выпуклые участки, расположенные в горизонтальном направлении, а толкающая часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз, расположенные в горизонтальном направлении,

причем две боковые стенки в качестве направляющего участка для верхней части имеют направляющие пазы, или направляющие штифты, или направляющие выпуклые участки, расположенные в вертикальном направлении, а верхняя часть в качестве сопрягаемого направляющего участка имеет соответственно направляющий штифт, или направляющий выпуклый участок, или направляющий паз, расположенные в вертикальном направлении, либо сопрягаемым направляющим участком является наружная поверхность верхней части,

при этом две боковые стенки имеют направляющие пазы для передающей части, расположенные в вертикальном направлении, а передающая часть установлена в указанных пазах с возможностью взаимодействия с ними посредством передающего штифта,

причем толкающая часть содержит среднюю стенку и два боковых плеча, выполненных с двух сторон от средней стенки, указанные два боковых плеча имеют наклонную передающую поверхность для взаимодействия с передающим штифтом, а сопрягаемый направляющий участок толкающей части расположен на средней стенке и/или на двух боковых плечах.

7. Крепежный инструмент по п. 1, в котором передающая часть содержит передающий штифт и колесо, выполненное на передающем штифте с возможностью взаимодействия со вторым концом рычага.

8. Крепежный инструмент по п. 1, в котором передающая часть и второй конец рычага выполнены в виде единой конструкции, при этом направляющие пазы для передающей части выполнены в виде дугообразного паза, центром дуги которого является шарнирная часть рычага.

9. Оснастка для установки болтов при сборке многоступенчатых дисков ротора компрессора высокого давления, содержащая набор крепежных инструментов по любому из пп. 1-8 и отпирающие части, соединенные с толкающей частью каждого крепежного инструмента, при этом отпирающие части выполнены с возможностью размещения от места расположения крепежных инструментов при установке болтов до центра диска.

10. Оснастка по п. 9, в которой опорная часть со стороны, противоположной размещению на ней толкающей части, выполнена со скошенным участком, обеспечивающим исключение ее контакта с угловой накладкой в месте соединения внутренней стенки диска с колесной пластиной.

11. Оснастка по п. 9, в которой отпирающая часть выполнена в виде мягкой проволоки или цепи.

12. Способ сборки ротора компрессора высокого давления, включающий соединение многоступенчатых дисков с помощью болтов, при котором:

- устанавливают болт через первое установочное отверстие на первом диске,

- размещают оснастку для установки болтов по любому из пп. 9-11 на колесной пластине первого диска под местами установки болтов с расположением толкающих частей на внутренней стороне первого диска в его радиальном направлении и отпирающих частей от места размещения крепежных инструментов до центра диска,

- осуществляют выдвижение верхней части крепежного инструмента посредством перемещения его толкающей части в радиальном направлении к наружной стороне первого диска, обеспечивая при этом проталкивание болта вверх и надавливание его на фланец первого диска,

- повторяют предыдущие этапы для остальных болтов, обеспечивая их выталкивание вверх,

- укладывают последующие смежные диски на нижележащие диски с обеспечением прохождения болтов в направлении вверх через отверстия на указанных смежных дисках,

- затягивают гайки на соответствующих болтах и

- удаляют крепежные инструменты путем оттягивания отпирающих частей в радиальном направлении в центр диска.

| CN 209936281 U, 14.01.2020 | |||

| SU 1236683 A1, 27.09.1996 | |||

| СТЕНД ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ВИНТОВЫХ ГЕРОТОРНЫХ ДВИГАТЕЛЕЙ, ТУРБОБУРОВ И ЯСОВ | 2008 |

|

RU2369716C1 |

| CN 105127789 A, 09.12.2015 | |||

| EP 3257622 A1, 20.12.2017 | |||

| CN 106392713 A, 15.02.2017. | |||

Авторы

Даты

2024-04-11—Публикация

2021-07-09—Подача