ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области аддитивного производства и, в частности, к способам подготовки заранее изготовленных дефектов в виде газовой поры и подготовки заранее изготовленной детали с такими дефектами, и к такой заранее изготовленной детали.

УРОВЕНЬ ТЕХНИКИ

Технология аддитивного производства (AM) общеизвестна как технология 3D печати (трехмерной печати). В настоящее время, аддитивное производство металлических изделий получает все большее и большее развитие и широко применяется в аэрокосмической области, производстве медицинского оборудования, автомобильной промышленности, ядерной энергетике и т.д. Среди них, метод осаждения лазерным плавлением (LMD) на основе синхронной подачи порошка является популярной технологией аддитивного производства, где порошок транспортируется газом-носителем для слипания в сферический порошок, высокоэнергичные лазерные пучки используются для плавления металлического порошка, который одновременно транспортируется и слипается, образуя движущиеся ванны расплавленного металла в неустойчивом состоянии, малые ванны расплава быстро отвердевают вследствие большого температурного градиента, послойно плавится и накапливается и, наконец, формируется в виде твердой детали. Эта технология обычно применяется при быстром формировании больших и сложных металлоконструкций аэрокосмической и военной техники с низкой стоимостью и коротким циклом или быстром восстановлении компонентов с высокой добавленной стоимостью, например, системы монтажной секции авиадвигателя, платформы задней секции, облопаченного диска, лопаток турбины и других деталей.

Процесс формирования/восстановления металла путем осаждения лазерным плавлением на основе синхронной подачи порошка предусматривает соединение нескольких полей, например, поля температур и поля напряжений, что является сложным процессом неравновесного отвердевание с большим количеством факторов неустойчивости. Избежать возникновения дефектов разных типов и размеров не удается, и обычно можно обнаружить поры, трещины и непровар. Вследствие анизотропных структуры и характеристик изделия аддитивного производства и отличий от изделий, полученных традиционными методами литья, ковки, сварки и другими, генерируемые дефекты также различаются. Традиционные способы обнаружения и оценивания дефектов в основном не пригодны для аддитивного производства. Таким образом, подготовка стандартной детали аддитивного производства с дефектами, образца дефекта или части дефекта позволяет не только подготавливаться к точному неразрушающему испытанию дефектов, но и точно осуществлять качественное и количественное исследование на дефектах, генерируемых в аддитивном производстве, точно моделируя влияние дефектов разных типов или размеров на механические свойства деталей, полученных формированием/восстановлением при аддитивном производстве металлических изделий, для дополнительного изучения и подтверждения влияния дефектов нанадежность деталей аддитивного производства, что имеет большое значение для применения деталей аддитивного производства в аэрокосмической и других областях.

Дефект в виде газовой поры представляет собой сферическую пору, обусловленную утечкой газа или притоком газа, которая своевременно не удаляется в ходе охлаждения и отвердевания металла. Газовые поры внутри детали обычно действуют как источник зарождения и распространения трещины, значительно ухудшая механические характеристики материала и оказывая негативное влияние на срок службы детали. В настоящее время для подготовки металлического изделия со встроенными дефектами в виде газовой поры, применяются два способа: один состоит в предварительном формировании газовых пор на поверхности изделия и затем осуществлении наварки покрытия для формирования дефектов в виде газовой поры определенного размера, второй состоит в использовании избирательного лазерного плавления (SLM) непосредственно для 3D печати дефектов в виде газовой поры с предполагаемыми контурами и непосредственном формировании изделия с газовыми порами внутри. Изделие с газовыми порами, подготовленное первым способом обуславливает различные степени повреждения структуры и характеристики изделия. Изделие с газовыми порами, подготовленное вторым способом, нарушает непрерывность и целостность структуры, порошок остается в порах и застревает на границах, из-за чего гладкие газовые поры не могут сформироваться при малом диаметре поры, пора с большой вероятностью заполняется расплавленным металлом граничного контура, что препятствует формированию газовой поры. Два вышеупомянутых способа не позволяют моделировать особенности дефектов в виде газовой поры, генерируемых в процессе отвердевания изделия точно, не позволяют представлять особенности структуры дефектов в виде газовой поры точно и не позволяют точно и эффективно оценивать соотношение между дефектами и механическими свойствами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной задачей настоящего изобретения является обеспечение способа подготовки заранее изготовленных дефектов в виде газовой поры, позволяющего эффективно управлять позицией и долей дефектов в виде газовой поры, генерируемых в заранее изготовленной детали.

Еще одной задачей настоящего изобретения является обеспечение способа подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры, позволяющего эффективно оценивать соотношение между дефектами в виде газовой поры внутри заранее изготовленной детали и механическими характеристиками заранее изготовленной детали.

Еще одной задачей настоящего изобретения является обеспечение заранее изготовленной детали со встроенными дефектами в виде газовой поры, где заранее изготовленная деталь подготавливается вышеупомянутым способом.

Еще одной задачей настоящего изобретения является обеспечение способа подготовки восстановленной детали со встроенными дефектами в виде газовой поры, позволяющего эффективно оценивать соотношение между дефектами в виде газовой поры внутри восстановленной детали и механическими характеристиками восстановленной детали.

Для решения вышеупомянутой задачи, способ подготовки заранее изготовленных дефектов в виде газовой поры содержит:

задание зоны дефектов,

задание объемного процента дефектов в виде газовой поры в зоне дефектов,

регулировку доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

на основе метода осаждения лазерным плавлением, послойную печать зоны дефектов с использованием порошка подготовки дефекта и параметров процесса подготовки дефекта,

где размер частицы порошка подготовки дефекта составляет от 45 мкм до 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20 г/мин, диаметр пятна 1 мм - 2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм.

В одном или более вариантах осуществления, управление параметрами процесса подготовки дефекта содержит:

управление объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

В одном или более вариантах осуществления, порошок подготовки дефекта подготавливается способом атомизации газа.

Для решения другой вышеупомянутой задачи, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры, на основе метода осаждения лазерным плавлением, содержит:

получение 3D модели заранее изготовленной детали,

разделение 3D модели на по меньшей мере одну зону дефектов и одну зону формирования,

задание объемного процента дефектов в виде газовой поры в зоне дефектов,

регулировку доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

послойную печать заранее изготовленной детали, где порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев относительно зоны дефектов,

где размер частицы порошка подготовки дефекта составляет от 45 мкм до 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20 г/мин, диаметр пятна 1 мм - 2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм.

В одном или более вариантах осуществления, 3D модель разделяется на множество зон дефектов и зону формирования, где доля сателлитного порошка, доля пустотелого порошка и параметры процесса подготовки дефекта устанавливаются отдельно для каждой зоны дефектов.

В одном или более вариантах осуществления, управление параметрами процесса подготовки дефекта содержит:

управление объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

В одном или более вариантах осуществления, порошок подготовки дефекта подготавливается способом атомизации газа.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит:

обработку 3D моделей зоны дефектов и зоны формирования, где обработка модели содержит:

обработку добавления допуска,

обработку разделения слоев и резания и

обработку планирования путей.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит:

термообработку отпечатанной заранее изготовленной детали,

удаление отпечатанной заранее изготовленной детали с подложек и

поверхностную обработку отпечатанной заранее изготовленной детали.

Для решения другой вышеупомянутой задачи, заранее изготовленная деталь со встроенными дефектами в виде газовой поры подготавливается вышеупомянутым способом.

Для решения другой вышеупомянутой задачи, способ подготовки восстановленной детали со встроенными дефектами в виде газовой поры, на основе метода осаждения лазерным плавлением, причем восстановленная деталь содержит тело детали и зону восстановления, причем зона восстановления используется для восстановления дефекта или повреждения тела детали, причем способ содержит:

получение 3D модели тела детали и зоны восстановления соответственно,

получение тела детали,

разделение 3D модели зоны восстановления на по меньшей мере одну зону дефектов и одну зону формирования,

задание объемного процента дефектов в виде газовой поры в зоне дефектов,

регулировку доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

послойную печать зоны восстановления на дефекте тела детали, где порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев относительно зоны дефектов,

где размер частицы порошка подготовки дефекта составляет от 45 мкм до 106 мкм доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20 г/мин, диаметр пятна 1 мм - 2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм.

В одном или более вариантах осуществления, управление параметрами процесса подготовки дефекта содержит:

управление объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

В одном или более вариантах осуществления, порошок подготовки дефекта подготавливается способом атомизации газа.

В одном или более вариантах осуществления, дефект тела детали включает в себя дефекты литья, дефекты механической обработки или эксплуатационные дефекты, и способ дополнительно содержит:

прорезание законченной детали для получения тела детали.

В одном или более вариантах осуществления, способ подготовки восстановленной детали со встроенными дефектами в виде газовой поры дополнительно содержит:

обработку 3D моделей зоны дефектов и зоны формирования, где обработка модели содержит:

обработку добавления допуска,

обработку разделения слоев и резания и

обработку планирования путей.

В одном или более вариантах осуществления, способ подготовки восстановленной детали со встроенными дефектами в виде газовой поры дополнительно содержит:

термообработку отпечатанной заранее изготовленной детали и

поверхностную обработку отпечатанной заранее изготовленной детали.

Преимущества изобретения состоят в том, что: достигается имитация дефектов в виде газовой поры внутри восстановленной детали со встроенными дефектами в виде газовой поры, что позволяет получить восстановленную деталь с естественно генерируемыми дефектами в виде газовой поры, чтобы дополнительно анализировать соотношение между встроенными дефектами в виде газовой поры и надежностью восстановленной детали, подготовленной посредством аддитивного производства, обеспечивая сильную теоретическую поддержку для применения формирования металлического аддитивного производства, которая имеет широкую перспективу исследования и применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретные особенности и осуществление настоящего изобретения дополнительно описаны в нижеследующих вариантах осуществления и чертежах.

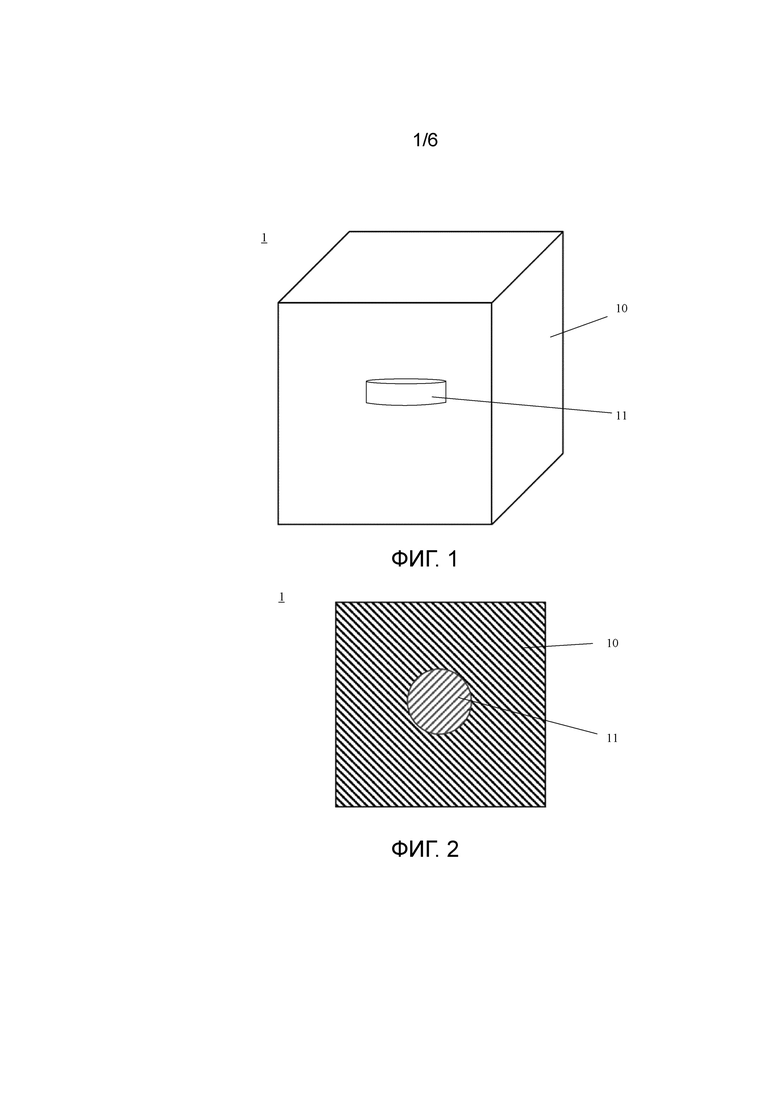

Фиг.1 - схематический вид заранее изготовленной детали со встроенными дефектами в виде газовой поры в одном варианте осуществления.

Фиг.2 - схематический вид поперечного сечения заранее изготовленной детали, включающей в себя зону дефектов и зону формирования.

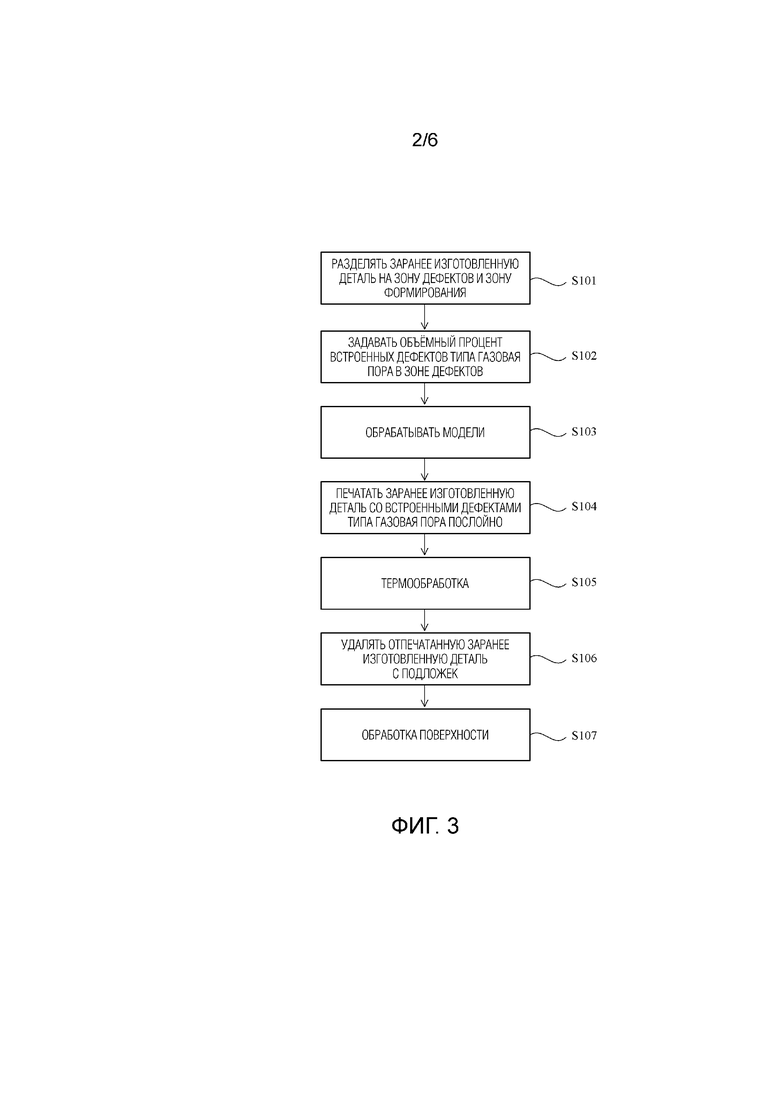

Фиг.3 - блок-схема операций способа подготовки заранее изготовленной детали, показанной на фиг.1.

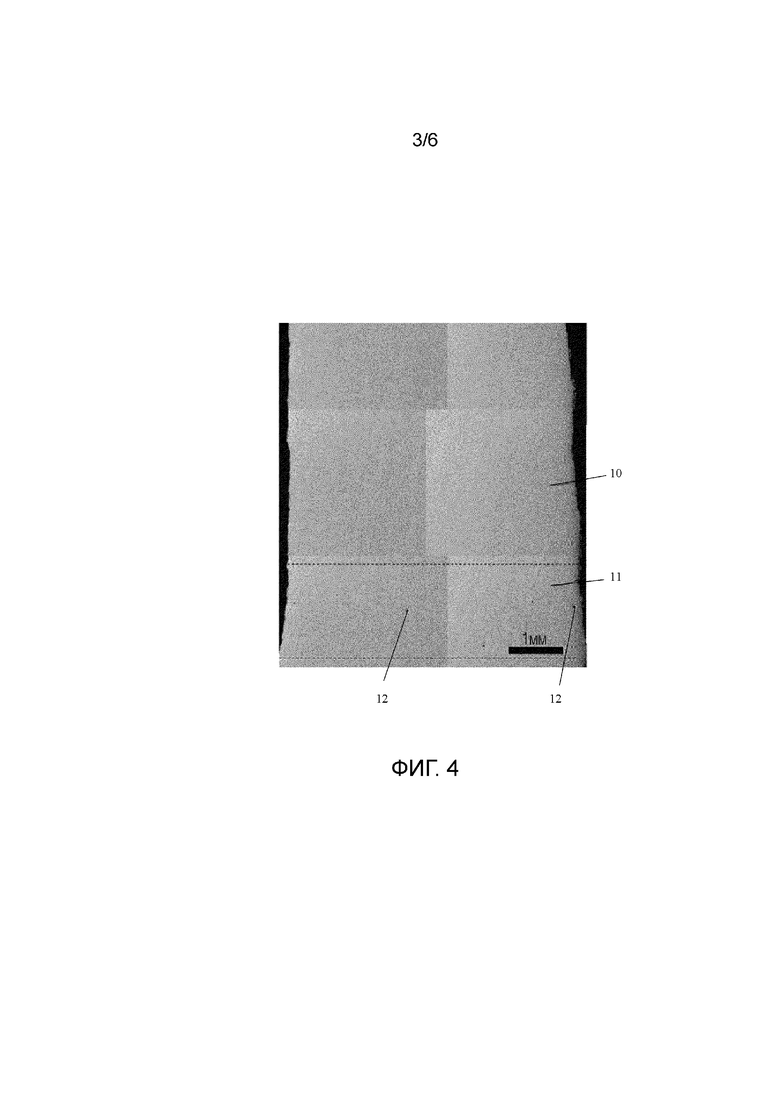

Фиг.4 - отполированная металлографическая морфология дефектов в виде газовой поры на заранее изготовленной детали, подготовленной в одном варианте осуществления.

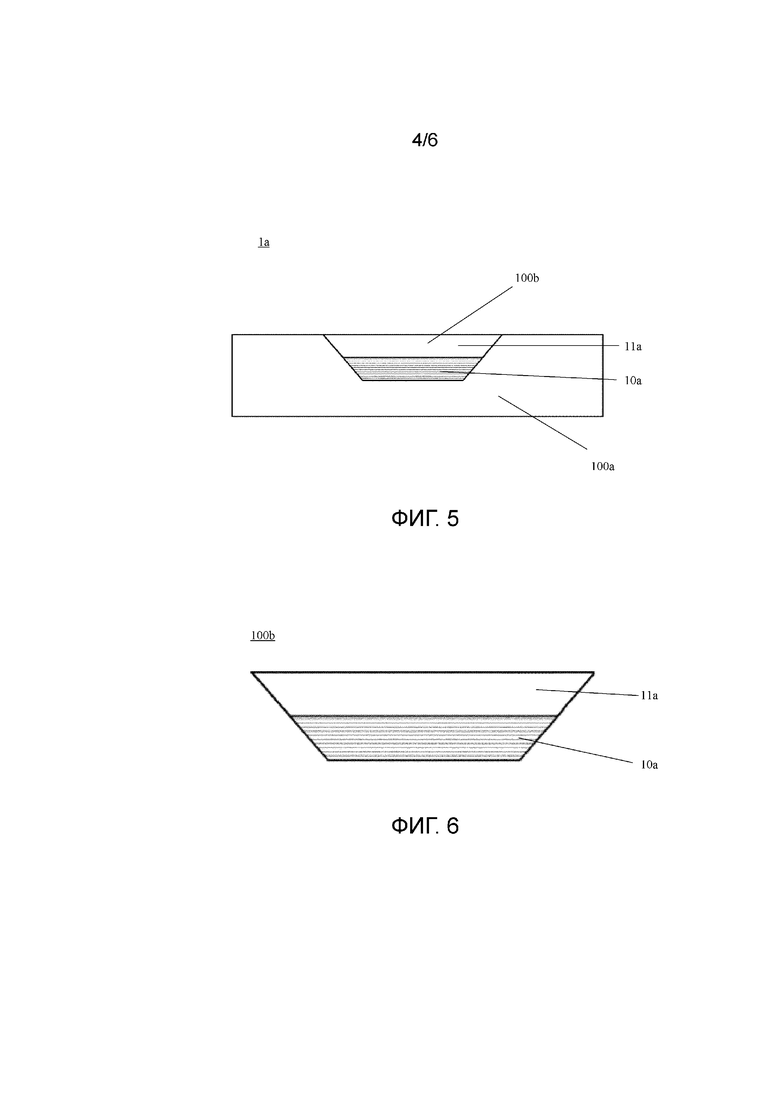

Фиг.5 - схематический вид поперечного сечения зоны дефектов восстановленной детали со встроенными дефектами в виде газовой поры в другом варианте осуществления.

Фиг.6 - схематический вид поперечного сечения зоны восстановления

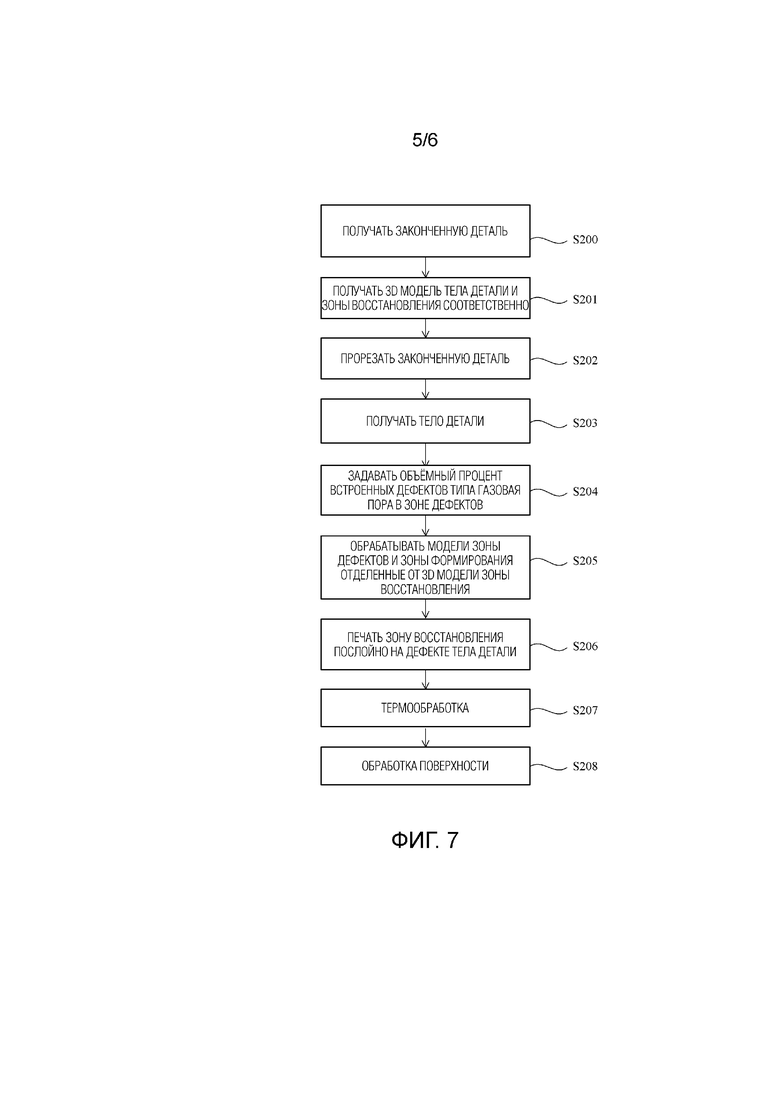

фиг.7 - блок-схема операций способа подготовки восстановленной детали, показанной на фиг.5.

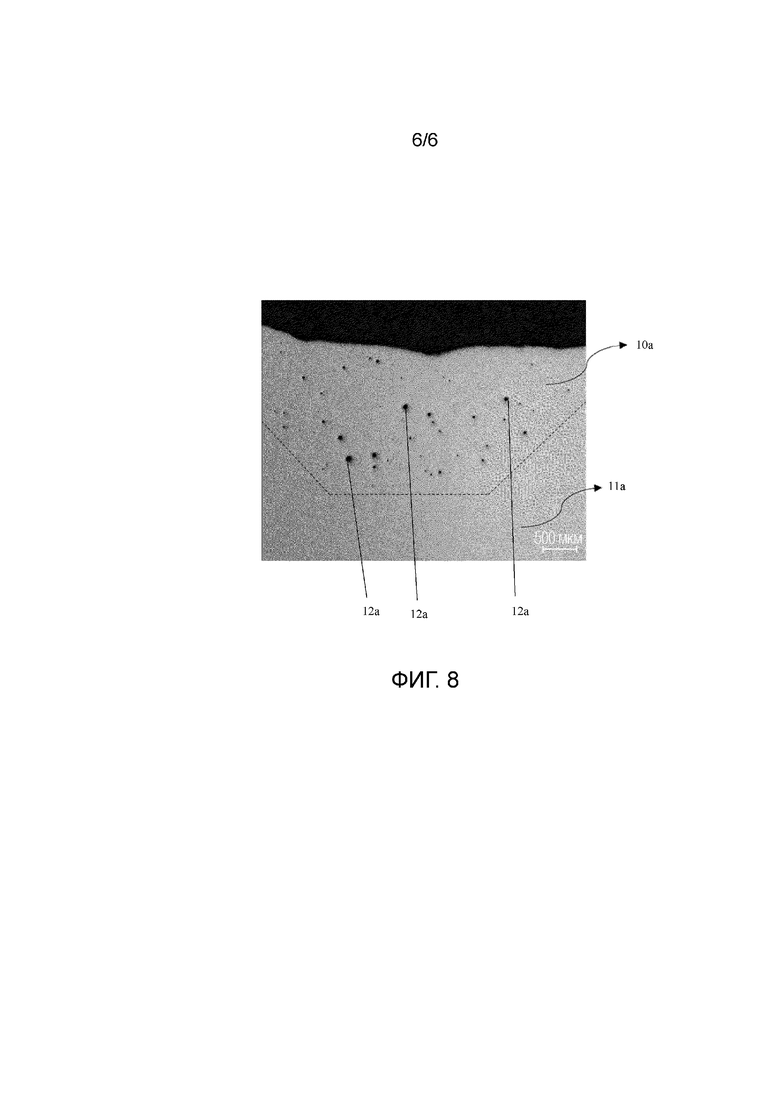

Фиг.8 - отполированная металлографическая морфология дефектов в виде газовой поры на заранее изготовленной детали, подготовленной в другом варианте осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже раскрыты разнообразные варианты осуществления для реализации данного технического решения. Для упрощения раскрытия, ниже описаны конкретные примеры каждого элемента и компоновки. Конечно, эти варианты осуществления являются исключительно иллюстративными и не призваны ограничивать объем защиты настоящей заявки. Например, первая особенность, описанная ниже в описании изобретения, формируется над или на второй особенности, и возможен вариант осуществления, в котором первая и вторая особенности формируются прямым соединением, или возможен вариант осуществления, в котором между первой и второй особенностями формируются дополнительные особенности, из-за чего первая и вторая особенности могут не соединяться напрямую. Кроме того, ссылочные позиции и/или буквы могут повторяться в различных вариантах осуществления изобретения. Повторяющиеся ссылочные позиции и/или буквы служат для краткости и ясности и не указывают взаимосвязь между различными рассматриваемыми вариантами осуществления и/или структурами. Дополнительно, когда первый элемент описан как соединенный или объединенный со вторым элементом, описание содержит вариант осуществления, в котором первый и второй элементы напрямую соединены или объединены друг с другом, и также содержит использование одного или более других промежуточных элементов, подлежащих добавлению, поэтому первый и второй элементы соединены или объединены друг с другом опосредованно.

Следует отметить, что слова "вверх", "вниз", "левый", "правый", "передний", "задний", "верхний", "нижний", "положительный", "отрицательный", "по часовой стрелке" и "против часовой стрелки" в нижеследующем описании используются только по соображениям удобства, и не предполагают никакого конкретного фиксированного направления. Фактически, они используются для выражения относительной позиции и/или ориентации между различными деталями объекта.

Следует отметить, что эти и другие последующие чертежи служат только примерам, они не выполнены в масштабе и не должны рассматриваться как ограничивающие объем защиты, фактически требуемый настоящим изобретением. Кроме того, способы, адаптированные к различным вариантам осуществления, могут надлежащим образом объединяться.

Один аспект изобретения является обеспечение способа подготовки заранее изготовленных дефектов в виде газовой поры. Подготовка дефектов в виде газовой поры достигается следующими этапами.

Прежде всего задавая зону дефектов, следует понимать, что зона дефектов, упомянутая в этом изобретении, означает зону, где дефекты в виде газовой поры будут заранее изготовлены, которая может быть участком детали, подлежащим печати, например, частичной зоной на поверхности детали или частичной зоной внутри детали, или полной деталью, благодаря чему полная деталь рассматривается как зона дефектов.

Затем, задание объемного процента дефектов в виде газовой поры в зоне дефектов, и регулировка доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры.

Затем, на основе метода осаждения лазерным плавлением, послойная печать зоны дефектов с использованием порошка подготовки дефекта и параметров процесса подготовки дефекта. Следует понимать, что порошок подготовки дефекта, упомянутый в этом изобретении, означает конкретный порошок, используемый для печати зоны дефектов и параметры процесса подготовки дефекта означают параметры печати, используемые для печати зоны дефектов. В частности, тип, химический состав и физические свойства порошка подготовки дефекта могут быть такими же или другими, чем для порошка, используемого для нормальной печати зоны формирования, и процесс подготовки порошка может быть таким же или другим, то есть для зоны дефектов и зоны формирования может использоваться один и тот же порошок при условии, что процесс подготовки отличается. Порошок подготовки дефекта и параметры процесса подготовки дефекта подробно описаны ниже.

Размер частицы порошка подготовки дефекта составляет от 45 мкм и 106 мкм, причем доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%. Следует отметить, что размер частицы, упомянутый в этом изобретении, означает размер частиц порошка, причем размер частицы сферического порошка обычно выражается ее диаметром. Для частицы неправильной формы, диаметр сферической частицы, которая ведет себя так же, как частица неправильной формы, можно рассматривать как эквивалентный диаметр этой частицы. Распределение размера частицы порошка может измеряться способом сухого просеивания или влажным способом с помощью лазерного анализатора размера частицы. Доля сателлитного порошка означает отношение количества сателлитного порошка к суммарному количеству порошка подготовки дефекта, причем сателлитный порошок образован двумя или более сферическими частицами порошка, связанными друг с другом, с выступающей структурой на поверхности и грубой сферической формой. Материалы частиц порошка, используемые для аддитивного производства имеют различные формы, например, сферический порошок со сферической формой и гладкой поверхностью, или порошок другой неправильной формы, например, порошок в форме полоски, стержня, листа и т.д. Доля пустотелого порошка означает отношение количества пустотелого порошка к суммарному количеству порошка подготовки дефекта, эти порошки, используемые как порошковые материалы для аддитивного производства с порами внутри, и пустотелая форма именуется как пустотелый порошок. Следует понимать, что соотношение сферического порошка с порошком подготовки дефекта зависит от внешнего контура частиц порошка, тогда как соотношение пустотелого порошка с порошком подготовки дефекта зависит от того, имеют ли частицы порошка поры внутри и пребывают в пустотелой форме. В одном варианте осуществления, порошок подготовки дефекта подготавливается способом атомизации газа, расплавленный металл на сопле распыляется сверхзвуковой струей газа, атомизируется на мельчайшие капли и охлаждается для получения микроскопических частиц порошка, что облегает получение конкретного соотношения сателлитного порошка и пустотелого порошка.

Параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20g/мин, диаметр пятна 1 мм -2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм.

Объемный процент дефектов в виде газовой поры в зоне дефектов управляется путем регулировки доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта. Следует понимать, что объемный процент дефектов в виде газовой поры в зоне дефектов, упомянутой в этом изобретении, означает отношение суммарного объема дефектов в виде газовой поры в зоне дефектов к объему зоны дефектов.

В частности, в одном варианте осуществления, объемный процент дефектов в виде газовой поры в зоне дефектов управляется путем регулировки отношения мощности лазера к скорости сканирования, где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения мощности лазера к скорости сканирования. Когда отношение мощности лазера к скорости сканирования меньше 2,5, объемный процент дефектов в виде газовой поры в зоне дефектов будет превышать 0,01%. В другом варианте осуществления, способ регулировки параметров процесса подготовки дефекта определяется методом проб и ошибок, например, параметр A регулируется в (N+1)-ом испытании, объемный процент дефектов в виде газовой поры подготовленных в (N+1)-ом испытании, демонстрирует тенденцию к увеличению по сравнению с объемным процентом дефектов в виде газовой поры подготовленных в N-ом испытании, что позволяет получить калиброванный объемный процент путем непрерывной регулировки параметра A. В другом варианте осуществления, также может обеспечиваться параметрическая база данных для записи изменения доли дефектов в виде газовой поры каждый раз после регулировки параметров процесса подготовки дефекта, что позволяет получить некоторую долю дефектов в виде газовой поры путем обращения к базе данных для регулировки параметров процесса подготовки дефекта.

Поскольку пустотелый порошок содержит газ, газовые поры с большей вероятностью генерируются в ходе фактического процесса печати несферического порошка (например, сателлитного порошка). Снижение подвода энергии (снижение мощности лазера или повышение скорости сканирования) может предотвращать утечку газа в ходе процесса формирования, благодаря чему, регулировка доли пустотелого порошка может гарантировать, что газ будет генерироваться в ходе процесса печати, хотя регулировка мощности лазера и скорости подачи порошка может гарантировать содержание газовых пор в отпечатанной детали. Поскольку формирование дефектов в виде газовой поры в изделии аддитивного производства в значительной степени зависит от первичного порошкового материала и метода, когда первичный порошковый материал включает в себя пустотелый порошок, газ в пустотелом порошке попадет в ванну расплава с порошком в ходе фактического процесса печати, когда первичный порошковый материал включает в себя порошок с грубой поверхностью (например, сателлитный порошок), газ вероятно будет оттягиваться в ванну расплава в ходе процесса синхронной подачи порошка, в подобных случаях, если газ своевременно не отвести из ванны расплава, в ходе процесса отвердевания ванны расплава будут формироваться газовые поры. Таким образом, регулировка доли сателлитного порошка позволяет гарантировать, что газ будет генерироваться в ходе процесса печати, тогда как снижение подвода энергии (например, снижение мощности лазера или повышение скорости сканирования) может повышать скорость отвердевания ванны расплава, что не позволит своевременно газ отводить из ванны расплава, благодаря чему, регулировка мощности лазера и скорости сканирования сможет гарантировать содержание газовых пор в отпечатанной детали.

Дефекты в виде газовой поры подготовленные этим способом, естественно генерируются в ходе процесса печати, что позволяет сохранять признак непрерывности, соответствующий структуре зоны газовых пор, и конкретную долю дефектов в виде газовой поры можно получить путем регулировки параметров процесса подготовки дефекта, обеспечивая основу для дополнительного рассмотрения соотношения между дефектами в виде газовой поры и влиянием на механические свойства.

Для дополнительного воплощения способа подготовки дефектов в виде газовой поры, первый и второй варианты осуществления показаны ниже для иллюстрации конкретного способа подготовки газовых пор.

Первый вариант осуществления

Первый вариант осуществления демонстрирует способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры и заранее изготовленной детали со встроенными дефектами в виде газовой поры подготовленных с использованием этого способа.

На фиг.1 показан схематический вид заранее изготовленной детали со встроенными дефектами в виде газовой поры в этом варианте осуществления, на фиг.2 показан схематический вид поперечного сечения заранее изготовленной детали, включающей в себя зону дефектов и зону формирования, на фиг.3 показана блок-схема операций способа подготовки заранее изготовленной детали, показанной на фиг.1.

Согласно фиг.1 и фиг.3, для подготовки заранее изготовленной детали 1, показанной на фиг.1, сначала выполняется S100: получать 3D модель заранее изготовленной детали 1, в частности, 3D модель заранее изготовленной детали 1 для аддитивного производства можно получить посредством 3D сканирования и т.д., 3D модель может создаваться в программном обеспечении обработки 3D графики, например, UG, AUTOCAD или другом программном обеспечении моделирования.

Затем выполняется S101: разделять заранее изготовленную деталь 1 на зону 10 дефектов и зону 11 формирования, причем зона 11 формирования, упомянутая в этом изобретении означает оставшийся участок детали за исключением зоны 10 дефектов. На фиг.1 исключительно в порядке примера показана одна зона 10 дефектов, отделенная от заранее изготовленной детали 1, следует понимать, что количество зон 10 дефектов может быть два или более. В этом варианте осуществления, оставшиеся участки заранее изготовленной детали 1 за исключением зоны 10 дефектов можно рассматривать как зону 11 формирования.

Затем выполняется S102: задавать объемный процент встроенных дефектов в виде газовой поры в зоне 10 дефектов, причем объемный процент может определяться отношением объема встроенных дефектов в виде газовой поры в фактической отпечатанной детали, нуждающейся в моделировании, к объему фактической отпечатанной детали, то есть (объем встроенных дефектов в виде газовой поры/объем зоны дефектов) * объем зоны дефектов/объем заранее изготовленной детали=объем встроенных дефектов в виде газовой поры в фактической отпечатанной детали/объем фактической отпечатанной детали. Если количество зон 10 дефектов в заранее изготовленной детали 1 больше единицы, за счет разделения заранее изготовленной детали 1 на зону 10 дефектов и зону 11 формирования на этапе S101, дефекты в заранее изготовленной детали 1 можно быстро и точно подготавливать согласно фактическому объемному проценту. Одновременно, доля сателлитного порошка, доля пустотелого порошка и параметры процесса подготовки дефекта могут регулироваться согласно объемному проценту дефектов в виде газовой поры.

Затем выполняется S104: печатать заранее изготовленную деталь 1 со встроенными дефектами в виде газовой поры послойно. На фиг.2 показан схематический вид поперечного сечения заранее изготовленной детали, включающей в себя зону 10 дефектов и зону 11 формирования, как показано на фиг.2, для каждого поперечного сечения, порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев в зоне 10 дефектов, порошок для формирования и соответствующие параметры процесса используются для печати конкретных слоев в зоне 11 формирования.

В частности, размер частицы порошка подготовки дефекта составляет от 45 мкм до 106 мкм, причем доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%. В одном варианте осуществления, порошок подготовки дефекта подготавливается способом атомизации газа, где доля сателлитного порошка и доля пустотелого порошка в надлежащих диапазонах получить проще, по сравнению с порошком, подготовленным способом подготовки на основе вращения электрода в плазме.

параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20 г/мин, диаметр пятна 1 мм - 2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм. Объемный процент дефектов в виде газовой поры в зоне дефектов управляется путем регулировки отношения мощности лазера к скорости подачи порошка, где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения мощности лазера к скорости подачи порошка. В другом варианте осуществления, способ регулировки параметров процесса подготовки дефекта определяется методом проб и ошибок, например, параметр A регулируется в (N+1)-ом испытании, объемный процент дефектов в виде газовой поры подготовленных в (N+1)-ом испытании, демонстрирует тенденцию к увеличению по сравнению с объемным процентом дефектов в виде газовой поры подготовленных в N-ом испытании, что позволяет получить калиброванный объемный процент путем непрерывной регулировки параметра A. В другом варианте осуществления, также может обеспечиваться параметрическая база данных для записи изменения доли дефектов в виде газовой поры каждый раз после регулировки параметров процесса подготовки дефекта, что позволяет получить некоторую долю дефектов в виде газовой поры путем обращения к базе данных для регулировки параметров процесса подготовки дефекта.

Встроенные дефекты в виде газовой поры могут естественно генерироваться в каждом слое зоны 10 дефектов, отпечатанной с использованием вышеупомянутого порошка подготовки дефекта и параметров процесса подготовки дефекта, таким образом, осуществляя естественное формирование дефектов в виде газовой поры в заранее изготовленной детали 1. Поскольку дефекты в виде газовой поры сформированные этим способом, имеют особенность фактического процесса отвердевания металла, признак непрерывности, соответствующий структуре зоны газовых пор может сохраняться в дефектах в виде газовой поры. При этом, местоположение зоны, где дефекты в виде газовой поры генерируются может управляться путем разделения зоны дефектов и зоны формирования, по сравнению с уровнем техники, этот способ может обеспечивать газовые поры, генерируемые за счет более точной имитации процесса отвердевания за счет осаждения лазерным плавлением, без ущерба для структуры и характеристики изделия.

Заранее изготовленная деталь со встроенными дефектами в виде газовой поры подготовленными этим способом, имеет преимущество для анализа истинного соответствия между дефектами в виде газовой поры создаваемыми посредством аддитивного производства на основе осаждения лазерным плавлением и сигналами неразрушающего испытания. Совместно с результатами испытания характеристики продукта, соотношение между дефектами в виде газовой поры и характеристикой продукта можно анализировать и исследовать. Дополнительно, соотношение между дефектами и надежностью продукта аддитивного производства можно анализировать, обеспечивая сильную теоретическую поддержку для применения формирования/восстановления металлического аддитивного производства, которое имеет хорошие перспективы исследования и применения.

В одном или более вариантах осуществления, может обеспечиваться множество зон 10 дефектов, поэтому 3D модель нуждается в разделении на множество зон дефектов и зону формирования на этапе S101, и доля сателлитного порошка, доля пустотелого порошка и параметры процесса подготовки дефекта должны задаваться отдельно для каждой зоны дефектов на этапе S102. Техническую проблему управления позицией и особенностью зоны дефектов и дефектов в заранее изготовленной детали при подготовке дефекта можно решать, устанавливая параметры для зоны дефектов. Зона дефектов предназначена для имитации дефектов и особенностей фактической детали, что позволяет управлять долей дефектов, размером дефектов и интенсивностью дефектов в различных зонах дефектов, и разбиение позволяет получать дефекты с различными особенностями в различных позициях на одной детали. Концентрация дефектов часто происходит в ходе процесса формирования или процесса подготовки деталей, поэтому подготовка единичного дефекта не может фактически показывать общую концентрацию дефектов и структурные особенности дефектов и их окружение, и не может показывать эффективно подготовленные фактические дефекты. Использование зоны дефектов для имитации генерации дефектов и их особенностей позволяет не только упрощать способ подготовки заранее изготовленных дефектов, делая его более удобным в использовании, но и повышать точность неразрушающего испытания для выявления дефектов с заранее изготовленной деталью в качестве стандартной детали, повышать точность соотношения между дефектами и характеристикой изделия, и повышать точность соотношения между дефектами и сроком службы изделия. Кроме того, при осуществлении неразрушающего испытания заранее изготовленной детали, чувствительность дефектов заранее изготовленной детали на различных глубинах необходимо испытывать в одних и тех же условиях неразрушающего испытания, разбиение дефектов допускает, что дефекты будут генерироваться на конкретных глубинах в одной заранее изготовленной детали и не будут генерироваться на другой глубине, что позволяет эффективно избегать влияния на чувствительность испытания вследствие различия в составе и однородности различных изделий, что повышает точность испытания, влияние различных особенностей дефектов на различных конструкций на результаты неразрушающего испытания можно анализировать, и влияние дефектов в различных позициях и в различных условиях окружающей среды (температура, напряжение) на характеристику заранее изготовленной детали можно анализировать. С другой стороны, при подготовке заранее изготовленной детали с указанной позицией и особенностями дефекта (например, долей, размером и интенсивностью), процесс подготовки дефекта, подлежащий использованию, определяется количеством и размером зоны дефектов. Если обеспечено множество зон дефектов, необходимо устанавливать стратегии формирования (например, количество теплоты формирующего лазера, последовательность формирования, планирование путей формирования, разделение слоев и т.д.) долей различных дефектов для каждой зоны дефектов.

Как показано на фиг.3, в одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит,

S103: обрабатывать модели зоны 10 дефектов и зоны 11 формирования отделенные от 3D модели, где обработка модели содержит: обработку добавления допуска, обработку разделения слоев и резания и обработку планирования путей. В частности, обработка добавления допуска предусматривает добавление допуска печати до внешнего периферийного контура в зону 10 дефектов и зону 11 формирования соответственно, поэтому граница зоны 10 дефектов и зоны 11 формирования могут быть связаны друг с другом сплавлением, где металлургическая связь может достигаться границей ванны расплава двух зон, перекрывающихся друг с другом, или осаждением с плавлением верхнего и нижнего слоев двух зон. Обработка разделения слоев и резания состоит в разделении 3D модели, полученной сканированием, на множественные слои путем резания, обеспечения основы для последующей послойной печати. Обработка планирования путей состоит в планировании пути лазерного сканирования для каждого единичного слоя, полученного после обработки разделения слоев и резания. Различные подаватели порошка и лазерные генераторы могут использоваться для зоны 10 дефектов и зоны 11 формирования в каждом единичном слое, причем зона 10 дефектов и зона 11 формирования могут печататься последовательно или одновременно.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S105: термообработка отпечатанной заранее изготовленной детали 1, в частности, может быть термообработкой снятия напряжений или обработкой раствором структурной регуляции.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S106: удалять отпечатанную заранее изготовленную деталь 1 с подложек, в некоторых вариантах осуществления, заранее изготовленная деталь 1 печатается на подложках, поэтому заранее изготовленная деталь 1 нужно удалять с подложек тем или иным способом, например, резкой проволокой после печати. В других вариантах осуществления, заранее изготовленная деталь 1 не печатается на подложках, и в этом случае этап S106 не требуется.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S107: поверхностную обработку отпечатанной заранее изготовленной детали 1, в частности, заранее изготовленную деталь 1 можно полировать или механически обрабатывать для удовлетворения требованию к качеству поверхности изделия.

В одном или более вариантах осуществления, порошок для формирования в уровне техники представляет собой металлический порошок, подготовленный в стандартном процессе и имеющий стандартные химические и физические свойства, и соответствующие параметры процесса представляют собой параметры, обычно используемые в промышленности для печати порошка для формирования, поэтому заранее изготовленная деталь, подготовленная с порошком для формирования, и соответствующие параметры процесса будут генерировать меньше дефектов, например, газовых пор, или вообще не будут генерировать их. В одном варианте осуществления, порошковый материал, имеющий состав, аналогичный или такой же, как порошок подготовки дефекта, используемый для подготовки зоны 10 дефектов, обычно выбирается в качестве стандартного порошка, чтобы гарантировать связывание между зоной 10 дефектов и зоной 11 формирования.

Конкретный пример подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры способом, описанным в первом варианте осуществления, показан ниже, согласно фиг.1-3:

Порошкообразный сплав Hastelloy X выбирается в качестве порошка подготовки для зоны 11 формирования.

Прежде всего, задавать позицию заранее изготовленной зоны газовых пор дефектов на заранее изготовленной детали 1 в качестве центра изделия, причем зона является цилиндрической зоной размером φ5 мм × 1,5 мм, и доля дефектов в виде газовой поры в цилиндрической зоне задается в пределах около 0,05%-0,2%.

Затем, на основании позиции и размера встроенных дефектов в виде газовой поры, разделять зону заранее изготовленных дефектов из 3D модели изделия аддитивного производства посредством программного обеспечения моделирования UG, формируя зону 10 дефектов и зону 11 формирования внутри заранее изготовленной детали 1.

Затем осуществлять обработку разделения слоев и резания и обработку планирования путей во внутренней зоне заранее изготовленных дефектов в виде газовой поры и внешней зоне формирования заранее изготовленной детали 1, где граница ванны расплава двух зон перекрывается друг с другом, что позволяет обеспечивать металлургическую связь на границе.

Затем, заполнение зоны заранее изготовленных дефектов в виде газовой поры внутри заранее изготовленной детали способом аддитивного производства на основе осаждения лазерным плавлением на основании синхронной подачи порошка, причем используемый порошок представляет собой порошкообразный высокотемпературный сплав, подготовленный способом атомизации газа, со следующими весовыми процентами основных химических элементов: Ni:49%, C:0,05%, Cr:21%, Co:1,6%, Mo:8,5%, W:0,55%, Fe:18%, Si:0,30%, Mn≤0,01%, P≤0,008%, S≤0,005%, O≤0,02%, N≤0,02%, и остаток представляет собой другие следовые элементы с размером частицы: 45 мкм ~ 106 мкм, доля сателлитного порошка составляет около 55% и доля пустотелого порошка составляет около 1%. Параметры процесса подготовки дефекта: мощность лазера 1000 Вт, скорость сканирования 400 мм/мин, скорость подачи порошка 20 г/мин, диаметр пятна 2 мм, шаг сканирования 1 мм и толщина слоя 0,2 мм, благодаря чему формируется зона заранее изготовленных дефектов в виде газовой поры текущего слоя, и затем окружающая зона формирования текущего слоя изделия может формироваться с использованием другого подавателя порошка для синхронной подачи порошка с порошкообразным сплавом Hastelloy X для формирования на основе аддитивного производства и нормальных параметров процесса формирования для зоны формирования, для получения компактной сплавной структуры внешней зоны формирования без дефектов.

Затем термообработка и обработка раствором структурной регуляции осуществляются согласно требованию изделия, где используется печь вакуумной термообработки, причем скорость термообработки равна 1175°C/ч, охлаждение в печи.

Затем удалять изделие с заранее изготовленными дефектами, подготовленными посредством аддитивного производства, с подложки посредством резки проволокой.

Наконец, изделие, подготовленное посредством аддитивного производства, механически обрабатывается для удовлетворения требованию к качеству поверхности изделия, Ra≤0,8 мкм.

После испытания, доля дефектов в виде газовой поры зоны заранее изготовленных дефектов, подготовленных этим способом, составляет около 0,01% и диаметр газовой поры <45 мкм.

На фиг.4 показана отполированная металлографическая морфология дефектов в виде газовой поры на заранее изготовленной детали, подготовленной вышеупомянутым способом, причем заранее изготовленная деталь, подготовленная вышеупомянутым способом, снабжена множеством газовых пор 12, сгенерированных естественным путем, и структура окружения множества газовых пор 12 имеет признак соответствующей непрерывности.

Второй вариант осуществления

Второй вариант осуществления демонстрирует способ подготовки восстановленной детали со встроенными дефектами в виде газовой поры.

На фиг.5 показан схематический вид поперечного сечения зоны дефектов восстановленной детали со встроенными дефектами в виде газовой поры в этом варианте осуществления. В этом варианте осуществления, восстановленная деталь 1a содержит тело 100a детали и зону 100b восстановления, причем зона 100b восстановления используется для восстановления дефекта тела 100a детали. Фиг.6 демонстрирует схематический вид поперечного сечения зоны 100b восстановления. Фиг.7 демонстрирует блок-схему операций способа подготовки восстановленной детали, показанной на фиг.5.

Для подготовки восстановленной детали 1a, прежде всего выполняют S201: получать 3D модель тела 100a детали и зону 100b восстановления соответственно, причем 3D модели тела 100a детали и зону 100b восстановления для аддитивного производства можно получить посредством 3D сканирования и т.д., 3D модель может создаваться в программном обеспечении обработки 3D графики, например, UG, AUTOCAD или другом программном обеспечении моделирования, и разделяться в программном обеспечении.

Затем выполняется S203: получать тело 100a детали, в частности, согласно варианту осуществления, представленному на фиг.5, дефекты тела 100a детали могут быть дефектами литья, дефектами механической обработки или эксплуатационными дефектами, например, трещинами, выбоинами и т.д., и зона 100b восстановления является деталью восстановления, обеспеченной в соответствии с выбоинами. Таким образом, способ подготовки, показанный на фиг.7, дополнительно содержит этапы: S200, получать законченную деталь и S202: прорезать законченную деталь, для перехода к S203 для получения тела 100a детали. Законченная деталь может быть деталью, состарившейся после использования, и тело 100a детали получается прорезанием поврежденного участка на состарившейся детали. Законченная деталь также может быть получена другими средствами, например, аддитивным производством. Прорезь может иметь трапецеидальную форму, как показано на фигуре, или другую подходящую форму, например, U-образую форму или V-образную форму, причем углы наклона сторон прорези обычно меньше 60°, и края между сторонами и дном скошены. Согласно варианту осуществления, отличному от этапов, показанных на фиг.7, тело 100a детали также может быть сформировано непосредственно в процессе аддитивного производства, где дефекты, подлежащие восстановлению, будут сформированы одновременно на теле 100a детали при печати.

Затем, как показано на фиг.6, разделять 3D модель зоны восстановления на по меньшей мере одну зону 10a дефектов и одну зону 11a формирования.

Затем выполняется S204, задавать объемный процент встроенных дефектов в виде газовой поры в зоне 10a дефектов, причем объемный процент может определяться отношением объема встроенных дефектов в виде газовой поры в фактической восстановленной детали, которую нужно моделировать, к объему фактической восстановленной детали, то есть (объем встроенных дефектов в виде газовой поры/объем зоны дефектов) * объем зоны дефектов/объем заранее изготовленной детали=объем встроенных дефектов в виде газовой поры в фактической восстановленной детали/объем фактической восстановленной детали. доля сателлитного порошка, доля пустотелого порошка и параметры процесса подготовки дефекта могут регулироваться согласно объемному проценту дефектов в виде газовой поры.

Затем выполняется S206: печать зону 100b восстановления послойно на дефекте тела 100a детали, где для слоев относительно зоны 10a дефектов, порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев в зоне дефектов, и порошок для формирования и соответствующие параметры процесса используются для печати конкретных слоев в зоне 11a формирования. В одном варианте осуществления, допуск печати нуждается в добавлении во внешний периферийный контур зоны 100b восстановления до печати, для достижения сильной металлургической связи между зоной 100b восстановления и телом детали.

В частности, размер частицы порошка подготовки дефекта составляет от 45 мкм до 106 мкм, где доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%. В одном варианте осуществления, порошок подготовки дефекта подготавливается способом атомизации газа, где доля сателлитного порошка и доля пустотелого порошка в надлежащих диапазонах получить проще, по сравнению с порошком, подготовленным способом подготовки на основе вращения электрода в плазме.

Параметры процесса подготовки дефекта содержат: мощность лазера 600 Вт - 1000 Вт, скорость сканирования 400 мм/мин - 800 мм/мин, скорость подачи порошка 12 г/мин - 20 г/мин, диаметр пятна 1 мм - 2 мм, шаг сканирования 0,5 мм - 1 мм и толщину слоя 0,15 мм - 0,2 мм.

Объемный процент дефектов в виде газовой поры в зоне дефектов управляется путем регулировки отношения мощности лазера к скорости подачи порошка, где объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения мощности лазера к скорости сканирования. В другом варианте осуществления, способ регулировки параметров процесса подготовки дефекта определяется методом проб и ошибок, например, параметр A регулируется в (N+1)-ом испытании, объемный процент дефектов в виде газовой поры подготовленных в (N+1)-ом испытании, демонстрирует тенденцию к увеличению по сравнению с объемным процентом дефектов в виде газовой поры подготовленных в N-ом испытании, что позволяет получить калиброванный объемный процент путем непрерывной регулировки параметра A. В другом варианте осуществления, также может обеспечиваться параметрическая база данных для записи изменения доли дефектов в виде газовой поры каждый раз после регулировки параметров процесса подготовки дефекта, что позволяет получить некоторую долю дефектов в виде газовой поры путем обращения к базе данных для регулировки параметров процесса подготовки дефекта.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S205: обрабатывать модели зоны 10a дефектов и зоны 11a формирования, отделенных от 3D модели зоны 100b восстановления, где обработка модели содержит: обработку добавления допуска, обработку разделения слоев и резания и обработку планирования путей. В частности, обработка добавления допуска служит для добавления допуска печати во внешний периферийный контур для зоны 10a дефектов и зоны 11a формирования соответственно, поэтому граница зоны 10a дефектов и зоны 11a формирования могут быть связаны друг с другом сплавлением, где металлургическая связь может достигаться границей ванны расплава двух зон, перекрывающихся друг с другом, или осаждением с плавлением верхнего и нижнего слоев двух зон. Обработка разделения слоев и резания состоит в разделении 3D модели, полученной сканированием, на множественные слои путем резания, обеспечения основы для последующей послойной печати. Обработка планирования путей состоит в планировании пути лазерного сканирования для каждого единичного слоя, полученного после обработки разделения слоев и резания. Различные подаватели порошка и лазерные генераторы могут использоваться для зоны 10a дефектов и зоны 11a формирования в каждом единичном слое, причем зона 10a дефектов и зона 11a формирования могут печататься последовательно или одновременно.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S207: термообработка отпечатанной восстановленной детали 1a, в частности, может быть термообработкой снятия напряжений или обработкой раствором структурной регуляции.

В одном или более вариантах осуществления, способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры дополнительно содержит S208: поверхностную обработку отпечатанной восстановленной детали, в частности, восстановленную деталь 1a можно полировать или механически обрабатывать для удовлетворения требованию к качеству поверхности изделия.

В одном или более вариантах осуществления, порошок для формирования в уровне техники представляет собой металлический порошок, подготовленный в стандартном процессе и имеющий стандартные химические и физические свойства, и соответствующие параметры процесса представляют собой параметры, обычно используемые в промышленности для печати порошка для формирования, поэтому заранее изготовленная деталь, подготовленная с порошком для формирования, и соответствующие параметры процесса будут генерировать меньше дефектов, например, газовых пор, или вообще не будут генерировать их. В одном варианте осуществления, в качестве стандартного порошка обычно выбирается порошковый материал, имеющий состав, аналогичный или такой же, как у порошка подготовки дефекта, используемого для подготовки зоны 10a дефектов, чтобы гарантировать связывание между зоной 10a дефектов и зоной 11a формирования. С другой стороны, порошковый материал аналогичного или идентичного состава используется для зоны 100b восстановления и тела 100a детали, поэтому зона 100b восстановления и тело 100a детали будут иметь лучшую комбинацию, например, в одном варианте осуществления, для подготовки зоны 11a формирования используется порошкообразный сплав Hastelloy X или порошкообразный сплав GH3536, состав которого аналогичен составу порошка подготовки дефекта в вышеприведенном варианте осуществления.

Конкретный пример подготовки восстановленной детали 1a со встроенными дефектами в виде газовой поры способом, описанным во втором варианте осуществления, показан ниже, согласно фиг.5-7:

Порошкообразный сплав GH3536 того же состава, что и кузнечное изделие GH3536, выбирается в качестве порошка подготовки для зоны 11a формирования.

Прежде всего, прорезать поврежденный участок, где выемка находится на кузнечном изделии GH3536, путем механической обработки, причем форма прорези показана на фиг.5, которая является трапецеидальной прорезью размером 7 мм верхней линии, 3 мм нижней линии, 2 мм в глубину, получая тело 100a детали.

Затем, получать 3D модель зоны 100b восстановления путем 3D сканирования прорезанной зоны.

Затем, устанавливать вертикальное расстояние между верхней поверхностью зоны газовых пор 10a дефектов и поверхностью тела 100a детали кузнечного изделия GH3536 равным 2 мм, и устанавливать долю дефектов в виде газовой поры зоны заранее изготовленных 10a дефектов в пределах около 0,45%-0,55%.

Затем, на основании позиции и доли заранее изготовленных дефектов в виде газовой поры, разделять 3D модель трапецеидальной прорези на нижнюю зону 10a дефектов и верхнюю зону 11a формирования программного обеспечения моделирования CAD.

Затем осуществлять обработку разделения слоев и резания и обработку планирования путей во внутренней зоне заранее изготовленных дефектов в виде газовой поры и внешней зоне формирования восстановленной детали 1a, где граница ванны расплава двух зон перекрывается друг с другом, что позволяет обеспечивать металлургическую связь на границе. Допуск печати величиной около половины диаметра пятна добавляется к наклонным сторонам трапецеидальной прорези, чтобы стороны трапецеидальной прорези и тело детали могли перекрываться и были сильно связаны друг с другом, что позволяет затем осуществлять обработку разделения слоев и резания и обработку планирования путей на 3D модели нижней зоны заранее изготовленных дефектов в виде газовой поры и верхней зоны формирования.

Затем, заполнение зоны заранее изготовленных дефектов в виде газовой поры внутри заранее изготовленной детали способом аддитивного производства на основе осаждения лазерным плавлением на основании синхронной подачи порошка, причем используемый порошок представляет собой порошкообразный высокотемпературный сплав GH3536, подготовленный способом атомизации газа, со следующими весовыми процентами основных химических элементов: Ni:46%, C: 0,055%, Cr: 22%, Co: 2,0%, Mo: 9,5%, W: 0,7%, Fe: 19,0%, Si: 0,35%, Mn≤0,01%, P≤0,008%, S≤0,005%, O≤0,02%, N≤0,02%, и остаток представляет собой другие следовые элементы с размером частицы: 45 мкм ~ 106 мкм, доля сателлитного порошка составляет около 65% и доля пустотелого порошка составляет около 3%. Параметры процесса подготовки дефекта: мощность лазера 600 Вт, скорость сканирования 800 мм/мин, скорость подачи порошка 12 г/мин, диаметр пятна 1 мм, шаг сканирования 0,5 мм и толщину слоя 0,15 мм. Зона заранее изготовленных дефектов в виде газовой поры 11a формируется путем заполнения, и затем верхняя прорезь заполняется для получения компактной сплавной структуры без дефекта с использованием соответствующих параметров процесса формирования высокотемпературного сплава.

Затем осуществляется термообработка вакуумного снятия напряжений со скоростью термообработки 650°C/4ч, охлаждение в печи.

Наконец, поверхность зоны заранее изготовленных дефектов, подготовленной посредством аддитивного производства, полируется для удовлетворения требованию к качеству поверхности изделия, Ra≤0,6 мкм.

После испытания, пористость зоны заранее изготовленных дефектов восстановленной детали на кузнечном изделии GH3536, подготовленном способом осаждения лазерным плавлением, составляет около 0,54% и диаметр газовой поры <50 мкм.

Фиг.8 демонстрирует отполированную металлографическую морфологию дефектов в виде газовой поры на заранее изготовленной детали, подготовленной вышеупомянутым способом, причем заранее изготовленная деталь, подготовленная вышеупомянутым способом, снабжена множеством газовых пор 12a сгенерированных естественным путем, и структура множества газовых пор 12a имеет признак непрерывности. Поскольку отношение мощности лазера к скорости подачи порошка во втором варианте осуществления меньше, чем в первом варианте осуществления, на фиг.8 показано больше дефектов в виде газовой поры, чем на фиг.4.

Имитация дефектов в виде газовой поры внутри восстановленной детали со встроенными дефектами в виде газовой поры достигается согласно вышеупомянутому варианту осуществления, поэтому восстановленная деталь с дефектами в виде газовой поры генерируемый естественно можно получить, чтобы дополнительно анализировать соотношение между встроенными дефектами в виде газовой поры и надежностью восстановленной детали, подготовленной посредством аддитивного производства, обеспечивая сильную теоретическую поддержку для применения формирования металлического аддитивного производства, которая имеет широкую перспективу исследования и применения.

Хотя выше раскрыты предпочтительные варианты осуществления настоящего изобретения, они не призваны ограничивать настоящее изобретение. Специалист в данной области техники может предложить любые изменения и модификации, не выходящие за рамки сущности и объема настоящего изобретения. Таким образом, любые модификации, эквивалентные изменения и украшения вышеописанных вариантов осуществления, не выходящие за рамки технического решения настоящего изобретения на основании технической сущности настоящего изобретения, заключены в объеме защиты, заданном формулой изобретения.

Группа изобретений относится к способам подготовки заранее изготовленных дефектов в виде газовой поры и встроенных дефектов в виде газовой поры и их заранее изготовленных деталей. Способ подготовки заранее изготовленных дефектов в виде газовой поры содержит: задание зоны дефектов, задание объемного процента дефектов в виде газовой поры в зоне дефектов, регулировку доли сателлитного порошка, доли пустотелого порошка и параметров процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры, на основе метода осаждения лазерным плавлением. Согласно способу осуществляют послойную печать зоны дефектов с использованием порошка подготовки дефекта и параметров процесса подготовки дефекта, где размер частицы порошка подготовки дефекта составляет от 45 и 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%. Параметры процесса подготовки дефекта содержат: мощность лазера 600-1000 Вт, скорость сканирования 400-800 мм/мин, скорость подачи порошка 12-20 г/мин, диаметр пятна 1-2 мм, шаг сканирования 0,5-1 мм и толщину слоя 0,15-0,2 мм. Группа изобретений обеспечивает эффективное управление позицией и долей дефектов в виде газовой поры, генерируемых в заранее изготовленной детали, эффективную оценку соотношения между дефектами в виде газовой поры внутри заранее изготовленной детали и механическими характеристиками заранее изготовленной детали. 4 н. и 12 з.п. ф-лы, 8 ил.

1. Способ подготовки заранее изготовленных дефектов в виде газовой поры при аддитивном производстве металлических деталей, отличающийся тем, что содержит этапы, на которых:

задают зону дефектов,

задают объемный процент дефектов в виде газовой поры в зоне дефектов,

регулируют долю сателлитного порошка, долю пустотелого порошка и параметры процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

на основе метода осаждения лазерным плавлением послойно печатают зону дефектов с использованием порошка подготовки дефекта и параметров процесса подготовки дефекта,

при этом размер частицы порошка подготовки дефекта составляет от 45 до 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

причем параметры процесса подготовки дефекта содержат: мощность лазера 600-1000 Вт, скорость сканирования 400-800 мм/мин, скорость подачи порошка 12-20 г/мин, диаметр пятна 1-2 мм, шаг сканирования 0,5-1 мм и толщину слоя 0,15-0,2 мм.

2. Способ по п.1, в котором управление параметрами процесса подготовки дефекта содержит этап, на котором:

управляют объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

причем объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

3. Способ по п.1, в котором порошок подготовки дефекта подготавливается способом атомизации газа.

4. Способ подготовки заранее изготовленной детали со встроенными дефектами в виде газовой поры на основе метода осаждения лазерным плавлением при аддитивном производстве металлических деталей, содержащий этапы, на которых:

получают 3D модель заранее изготовленной детали,

разделяют 3D модель на по меньшей мере одну зону дефектов и одну зону формирования,

задают объемный процент дефектов в виде газовой поры в зоне дефектов,

регулируют долю сателлитного порошка, долю пустотелого порошка и параметры процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

послойно печатают заранее изготовленную деталь, причем порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев относительно зоны дефектов,

при этом размер частицы порошка подготовки дефекта составляет от 45 до 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

причем параметры процесса подготовки дефекта содержат: мощность лазера 600-1000 Вт, скорость сканирования 400-800 мм/мин, скорость подачи порошка 12-20 г/мин, диаметр пятна 1-2 мм, шаг сканирования 0,5-1 мм и толщину слоя 0,15-0,2 мм.

5. Способ по п.4, в котором 3D модель разделяют на множество зон дефектов и зону формирования, причем долю сателлитного порошка, долю пустотелого порошка и параметры процесса подготовки дефекта устанавливают отдельно для каждой зоны дефектов.

6. Способ по п.4, в котором управление параметрами процесса подготовки дефекта содержит этап, на котором:

управляют объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

причем объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

7. Способ по п.4, в котором порошок подготовки дефекта подготавливают способом атомизации газа.

8. Способ по п.4, дополнительно содержащий этап, на котором:

обрабатывают 3D модели зоны дефектов и зоны формирования, где обработка модели содержит:

обработку добавления допуска,

обработку разделения слоев и резания и

обработку планирования путей.

9. Способ по п.4, дополнительно содержащий этапы, на которых:

термически обрабатывают отпечатанную заранее изготовленную деталь,

удаляют отпечатанную заранее изготовленную деталь с подложек и

обрабатывают поверхность отпечатанной заранее изготовленной детали.

10. Заранее изготовленная деталь со встроенными дефектами в виде газовой поры, отличающаяся тем, что заранее изготовленная деталь подготавливается способом по любому из пп.4-9.

11. Способ подготовки восстановленной детали со встроенными дефектами в виде газовой поры на основе метода осаждения лазерным плавлением при аддитивном производстве металлических деталей, причем восстановленная деталь содержит тело детали и зону восстановления, и зона восстановления используется для восстановления дефекта или повреждения тела детали, при этом способ отличается тем, что содержит этапы, на которых:

получают 3D модель тела детали и зоны восстановления соответственно,

получают тело детали,

разделяют 3D модель зоны восстановления на по меньшей мере одну зону дефектов и одну зону формирования,

задают объемный процент дефектов в виде газовой поры в зоне дефектов,

регулируют долю сателлитного порошка, долю пустотелого порошка и параметры процесса подготовки дефекта согласно объемному проценту дефектов в виде газовой поры,

печатают зону восстановления на дефекте тела детали послойно, причем порошок подготовки дефекта и параметры процесса подготовки дефекта используются для печати конкретных слоев относительно зоны дефектов,

при этом размер частицы порошка подготовки дефекта составляет от 45 до 106 мкм, доля сателлитного порошка составляет 55-65% и доля пустотелого порошка составляет 2,9-3,1%,

причем параметры процесса подготовки дефекта содержат: мощность лазера 600-1000 Вт, скорость сканирования 400-800 мм/мин, скорость подачи порошка 12-20 г/мин, диаметр пятна 1-2 мм, шаг сканирования 0,5-1 мм и толщину слоя 0,15-0,2 мм.

12. Способ по п.11, в котором управление параметрами процесса подготовки дефекта содержит этап, на котором:

управляют объемным процентом дефектов в виде газовой поры в зоне дефектов путем регулировки отношения мощности P лазера к скорости v сканирования,

причем объемный процент дефектов в виде газовой поры в зоне дефектов возрастает за счет уменьшения отношения P/v.

13. Способ по п.11, в котором порошок подготовки дефекта подготавливается способом атомизации газа.

14. Способ по п.11, в котором дефект тела детали включает в себя дефекты литья, дефекты механической обработки или эксплуатационные дефекты, и способ дополнительно содержит этап, на котором:

прорезают законченную деталь для получения тела детали.

15. Способ по п.11, дополнительно содержащий этап, на котором:

обрабатывают 3D модели зоны дефектов и зоны формирования, где обработка модели содержит:

обработку добавления допуска,

обработку разделения слоев и резания и

обработку планирования путей.

16. Способ по п.11, дополнительно содержащий этапы, на которых:

термически обрабатывают отпечатанную заранее изготовленную деталь и

обрабатывают поверхность отпечатанной заранее изготовленной детали.

| CN 105598449 A, 25.05.2016 | |||

| US 2017291367 A1, 12.10.2017 | |||

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| CN 108436081 A, 24.08.2018 | |||

| CN 108513592 A, 07.09.2018. | |||

Авторы

Даты

2023-10-25—Публикация

2020-12-04—Подача