ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области испытания изделий на качество обработки, в частности к способу испытания на дефекты типа LOF в изделии аддитивного производства, и стандартной детали для испытания и способу ее производства.

УРОВЕНЬ ТЕХНИКИ

Технология аддитивного производства (AM) широко известна как 3D-печать и технология трехмерной печати. В настоящее врем, технология аддитивного производства из металла постепенно развивается и получает широкое использование в аэрокосмической области, в медицине, автомобилестроении, ядерной энергетике и других областях. Например, выборочное лазерное плавление (SLM) рассматривается как одна из наиболее перспективных технологий AM. Поскольку лазерный пучок с малым пятном фокусировки используется как источник энергии формирования, гальванометр высокоскоростного и высокоточного сканирования используется в качестве блока управления пучком обработки, и используется технология управления толщиной более тонкого слоя, по сравнению с другими технологиями AM, технология SLM имеет преимущества в получении деталей, сформированных с высокой плотностью и высокой точностью, может завершать прямое формирование сложных деталей, содержащих полость, поверхность, тонкую стенку и переменное поперечное сечение, и широко используется в аэрокосмической области и других областях, например, пре-вращающей форсунке, топливной форсунке, лопатке турбины и других деталях авиационного двигателя.

Вследствие сложности процессов фазового превращения, состоящих в быстром плавлении и отвердевании металлических порошковых материалов в процессе SLM, компоненты SLM склонны к дефектам типа непровар (LOF). Принцип состоит в том, что вследствие недостаточного ввода лазерной энергии в процессе выборочного лазерного плавления и формирования, ширина ванны расплава мала, и порошок на пути сканирования не может быть полностью наложен. Кроме того, поскольку процесс SLM является послойной печатью, после возникновения локального дефекта типа LOF, поверхность будет грубой, и грубая поверхность будет препятствовать течению расплавленного металла, приводя к образованию дефектов в новом слое.

Для способов испытания дефектов типа LOF, общие способы состоят в выборке отпечатанного изделия, его наблюдении под микроскопом, и анализе позиции и доли дефектов типа LOF, но этот способ будет повреждать изделие.

В настоящее время способы неразрушающего испытания (NDT) (например, испытание промышленного СТ, ультразвуковое испытание, радиографическое испытание, и т.д.) широко используются для испытания признаков, например, позиция и доля дефектов типа LOF в деталях, в компонентах SLM в аэрокосмической области, для анализа и оценивания, удовлетворяют ли детали эксплуатационным требованиям. Взяв в порядке примера испытание промышленного СТ, общими этапами традиционных способов NDT являются конструирование трехмерной модели со структурой отверстий на стадии конструирования, где диаметр отверстия равен, например, 0,1 мм, или множеством групп, например, 0,1 мм, 0,2 мм и 0,5 мм; изготовление стандартной детали с отверстиями согласно трехмерной модели и проведение испытания СТ и калибровка на стандартной детали для получения дефектов типа отверстие с диаметром отверстия 0,1 мм; получение соответствующего испытательного сигнала калибровки и определение параметров испытания СТ, которые позволяют отчетливо наблюдать дефекты типа отверстие; затем осуществление NDT на изделии согласно параметрам для получения испытательного сигнала эксперимента изделия, и сравнение испытательного сигнала эксперимента с испытательным сигнальном калибровки для получения состояния дефекта типа LOF изделия, включающего в себя такие признаки, как позиция и доля дефектов типа LOF.

Однако автор изобретения в долговременной практике установил, что вышеупомянутый способ не допускает точного испытания состояния дефектов типа LOF, в основном поскольку он может только отчетливо испытывать параметры испытания отверстий, но не может точно отражать состояние дефектов типа LOF.

Поэтому в уровне техники требуется способ испытания для испытания дефекта типа LOF изделия аддитивного производства, и стандартная деталь для испытания и способ ее производства, для осуществления точного NDT дефектов типа LOF изделия аддитивного производства, и дополнительного испытания соотношения между дефектами типа LOF изделия аддитивного производства и его механическими свойствами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение способа испытания на дефекты типа LOF в изделии аддитивного производства, и стандартной детали для испытания и способа ее производства, для осуществления точного неразрушающего испытания на дефекты типа LOF в изделии, изготовленном из аддитивного материала.

Согласно одному аспекту настоящего изобретения способ производства стандартной детали с дефектами типа LOF, используемый для неразрушающего испытания на дефекты типа LOF изделия аддитивного производства, включает: этап А задания области дефектов типа LOF стандартной детали, в области дефектов типа LOF, доля дефектов типа LOF в области дефектов типа LOF задается как первое значение доли; этап В выбора процесса формирования для аддитивного производства для производства области дефектов типа LOF для получения первого параметра процесса для процесса формирования для аддитивного производства, соответствующего первому значению доли; и этап С осуществления процесса формирования для аддитивного производства на основании первого параметра процесса для формирования области дефектов типа LOF.

В одном или более вариантах осуществления способа производства, на этапе В, процесс формирования для аддитивного производства является процессом формирования посредством выборочного лазерного плавления, и при этом первый параметр процесса содержит первую линейную плотность энергии лазера. Чем выше установленное первое значение доли, тем выше соответственно установленная первая линейная плотность энергии лазера.

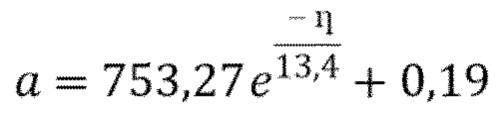

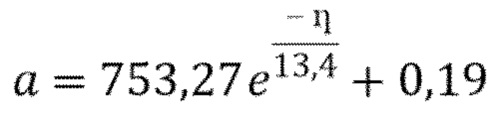

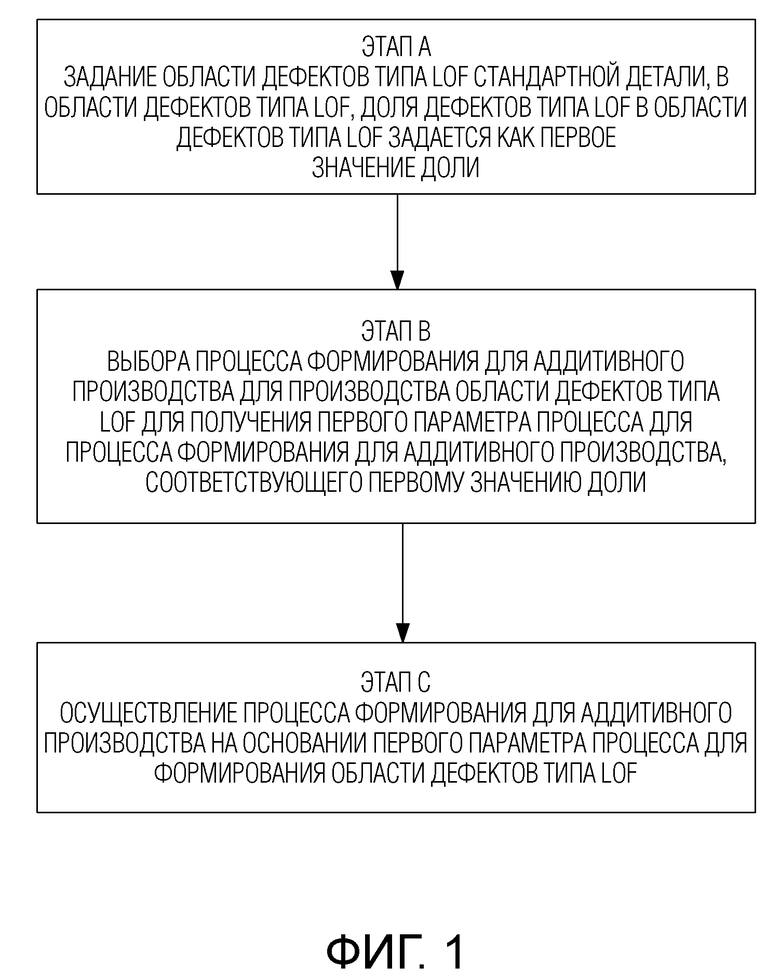

В одном или более вариантах осуществления способа производства, материал области дефектов типа LOF является сплавом Хастеллой X. Первое значение доли составляет 0,4% 5,7%. Первый параметр процесса содержит: первую линейную плотность энергии лазера 66 Дж/м - 113 Дж/м, первый шаг сканирования 0,10 мм - 0,12 мм, первую ширину полоски 7 мм - 10 мм, первое перекрытие полосок 0 мм - 0,05 мм, и первую толщину выстилающего порошка 0,02 мм - 0,03 мм. Первая линейная плотность энергии лазера определяется по следующей формуле:

где а - первое значение доли, и η - первая линейная плотность энергии лазера.

В одном или более вариантах осуществления способа производства, на этапе В, первое значение доли равно 5,7%, первая линейная плотность энергии лазера равна 66 Дж/м, первый шаг сканирования равен 0,12 мм, первая ширина полоски равна 10 мм, первое перекрытие полосок равно 0 мм, и первая толщина выстилающего порошка равна 0,03 мм; альтернативно, на этапе В, первое значение доли равно 0,4%, первая линейная плотность энергии лазера равна 113 Дж/м, первый шаг сканирования равен 0,1 мм, первая ширина полоски равна 7 мм, первое перекрытие полосок равно 0,05 мм, и первая толщина выстилающего порошка равна 0,03 мм; альтернативно, на этапе В, первое значение доли равно 1,7%, первая линейная плотность энергии лазера равна 82 Дж/м, первый шаг сканирования равен 0,11 мм, первая ширина полоски равна 9 мм, первое перекрытие полосок равно 0,03 мм, и первая толщина выстилающего порошка равна 0,03 мм.

В одном или более вариантах осуществления способа производства, этап А дополнительно включает: задание области тела стандартной детали, и область тела свободна от дефектов типа LOF. Этап В дополнительно включает: выбор другого процесса формирования для аддитивного производства для производства области тела для получения второго параметра процесса для другого процесса формирования для аддитивного производства, соответствующего области тела. Этап С дополнительно содержит: осуществление другого процесса формирования для аддитивного производства на основании второго параметра процесса для формирования области тела.

В одном или более вариантах осуществления способа производства, на этапе В, другой процесс формирования для аддитивного производства является процессом формирования посредством выборочного лазерного плавления, материал в области тела является сплавом Хастеллой X, и второй параметр процесса для другого процесса формирования для аддитивного производства содержит: вторую линейную плотность энергии лазера 170 Дж/м - 200 Дж/м, второй шаг сканирования 0,0 8 мм - 0,10 мм, вторую ширину полоски 4 мм - 6 мм, второе перекрытие полосок 0,0 6 мм -0,10 мм, и вторую толщину выстилающего порошка 0,02 мм - 0,03 мм.

Стандартная деталь с дефектами типа LOF согласно другому аспекту настоящего изобретения изготавливается способом производства, описанным выше.

Согласно другому аспекту настоящего изобретения способ неразрушающего испытания на дефекты типа LOF, используемый для испытания на дефекты типа LOF изделия аддитивного производства, включает: этап 1, осуществление неразрушающего испытания на вышеупомянутой стандартной детали, получение испытательного сигнала калибровки неразрушающего испытания на дефекты типа LOF стандартной детали, для определения параметра испытания неразрушающего испытания; и этап 2, осуществление неразрушающего испытания на изделии аддитивного производства, согласно параметру испытания, полученному на этапе 1, для получения испытательного сигнала эксперимента изделия аддитивного производства, и получение доли дефектов типа LOF изделия аддитивного производства согласно испытательному сигналу эксперимента.

В одном или более вариантах осуществления способа неразрушающего испытания, также содержится этап 3, осуществление механического испытания на изделии аддитивного производства для получения механического свойства изделия аддитивного производства и соотношения между долей дефектов типа LOF и механическим свойством.

В одном или более вариантах осуществления способа неразрушающего испытания, этап 1 содержит: производство вышеупомянутой стандартной детали; и осуществление

неразрушающего испытания для получения испытательного сигнала калибровки неразрушающего испытания на дефекты типа LOF стандартной детали для определения параметра испытания неразрушающего испытания.

В итоге, преимущества настоящего изобретения содержат получение обнаружения стандартной детали с дефектами типа LOF посредством регулировки параметров процесса, для более правдивого отражения дефектов типа LOF изделия аддитивного производства, и получение более точных результатов калибровки и параметров NDT, для повышения точности и надежности результатов NDT в отношении дефектов типа LOF изделия аддитивного производства, и дополнительного получения более точного и надежного соотношения между дефектами типа LOF изделия аддитивного производства и механическими свойствами изделия аддитивного производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретные признаки и эксплуатационные показатели настоящего изобретения дополнительно задаются следующими вариантами осуществления и прилагаемыми чертежами.

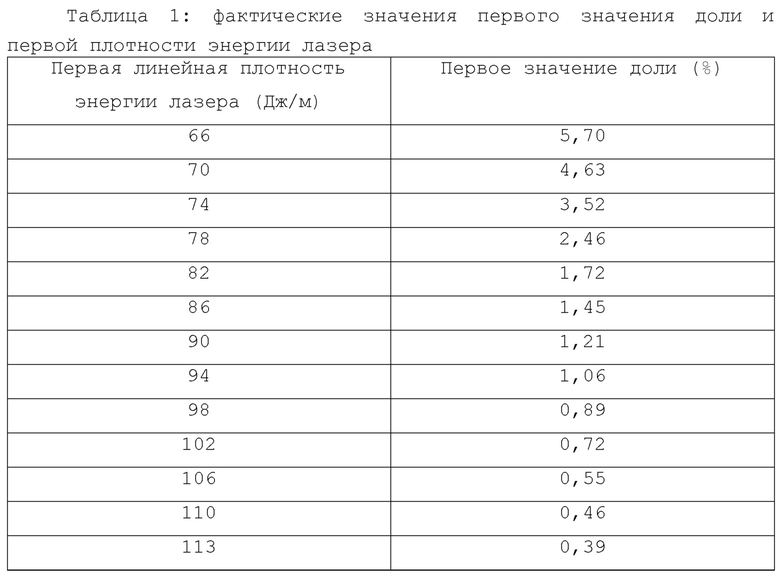

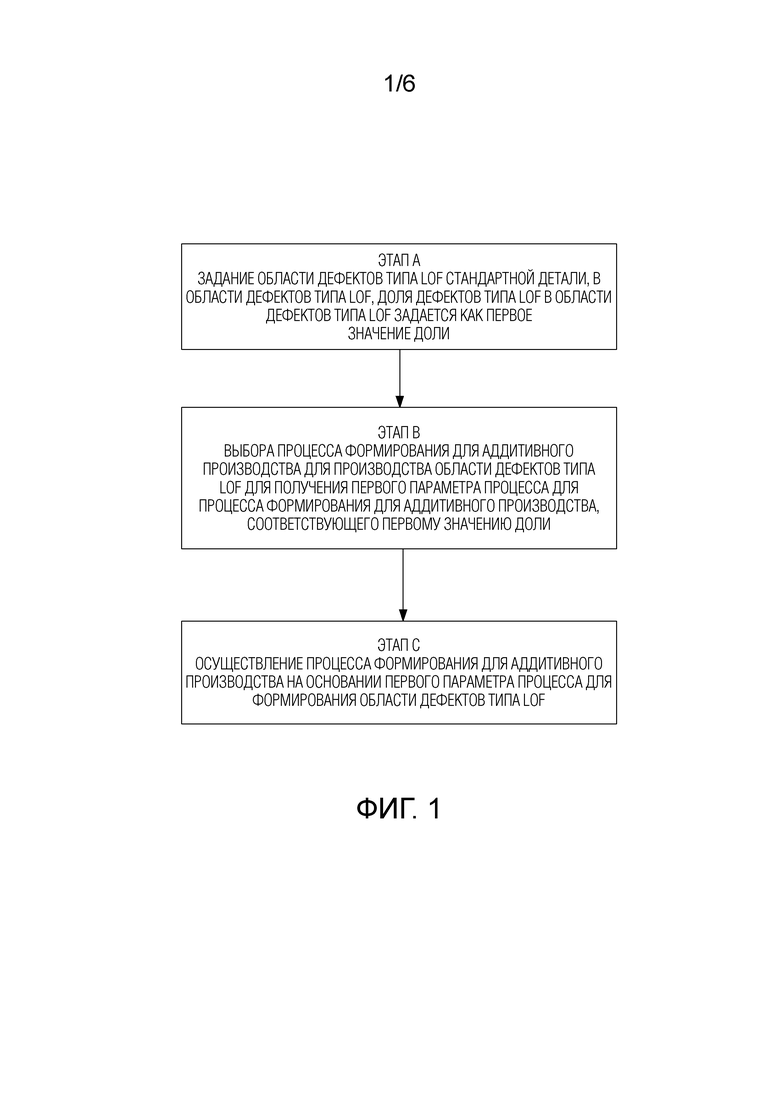

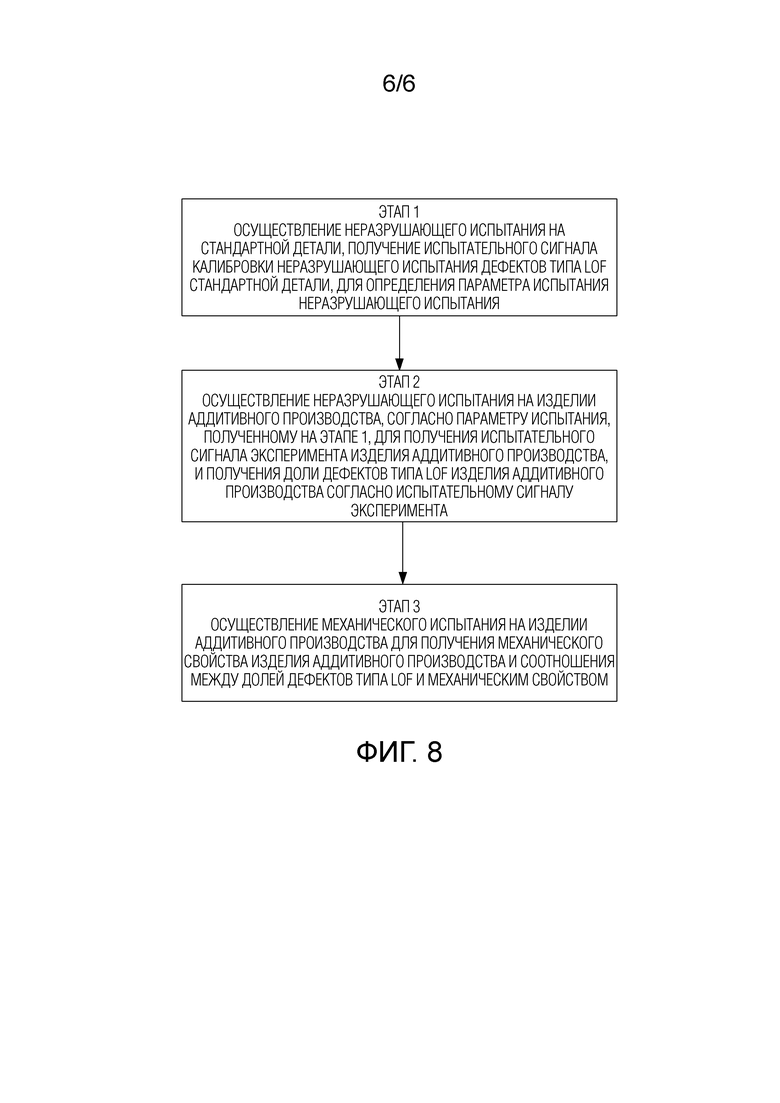

Фиг. 1 - блок-схема операций способа производства стандартной детали для испытания на дефекты типа LOF изделия аддитивного производства согласно одному или более вариантам осуществления.

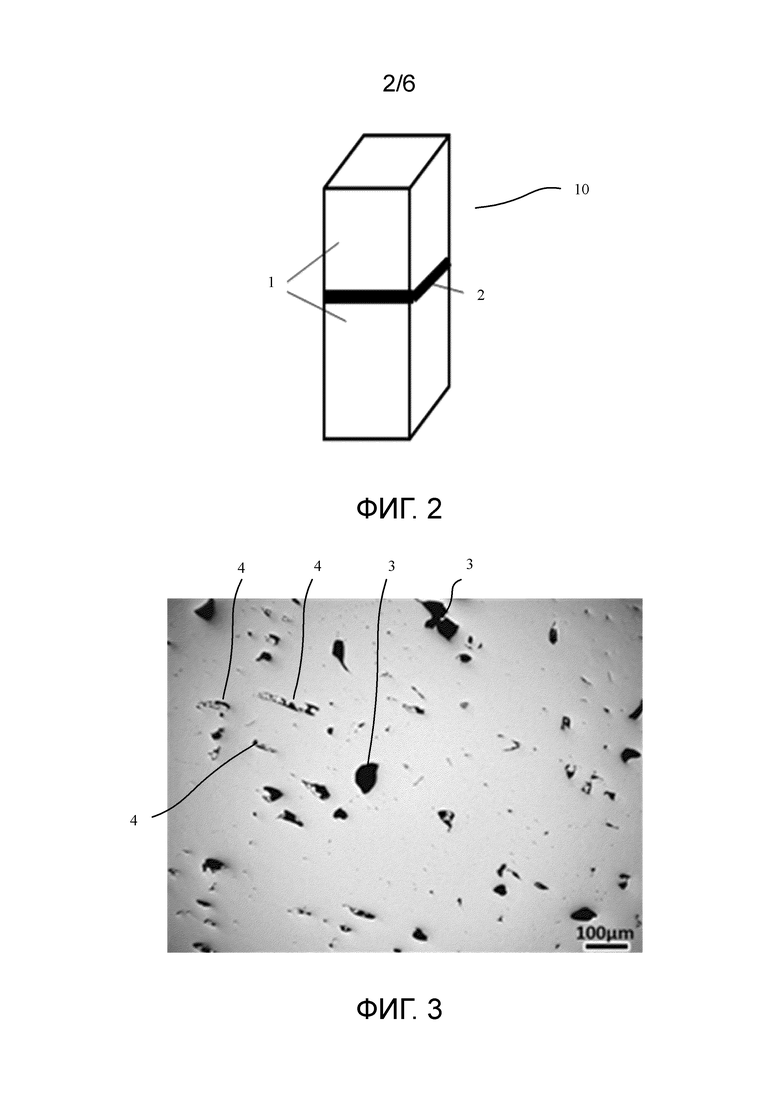

Фиг. 2 - структурная схема стандартной детали согласно одному или более вариантам осуществления.

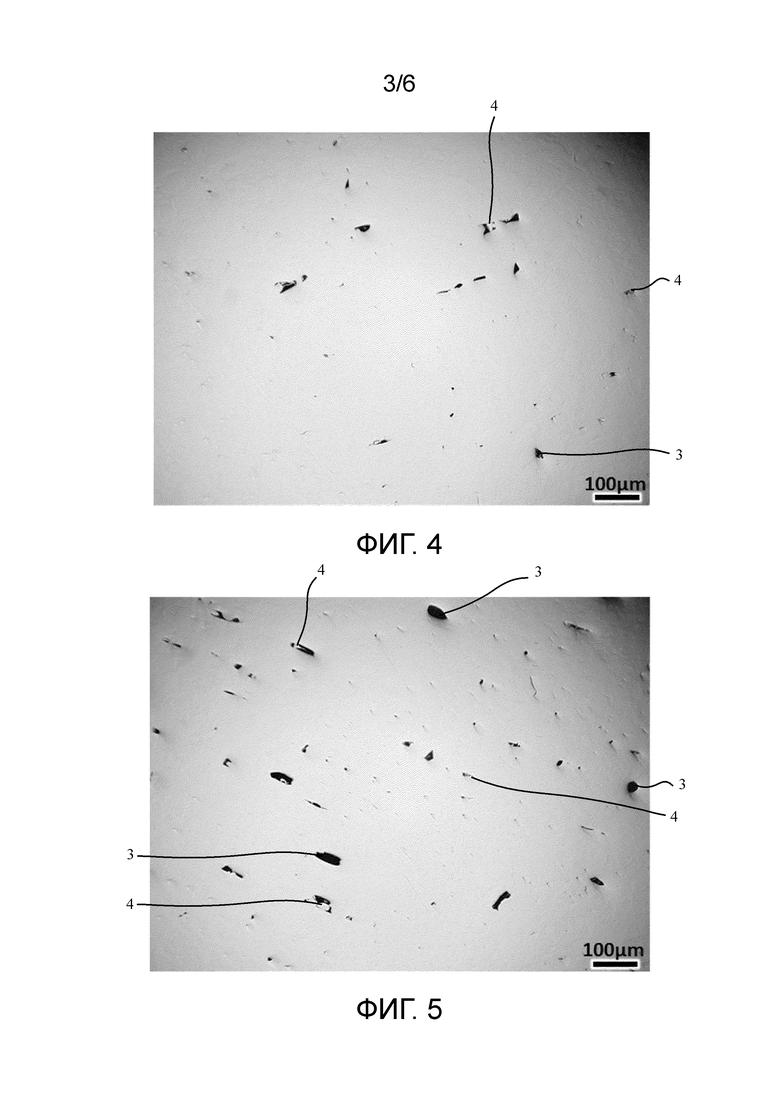

Фиг. 3 - фотография, сделанная оптическим микроскопом, дефектов типа LOF с первым значением доли согласно варианту осуществления.

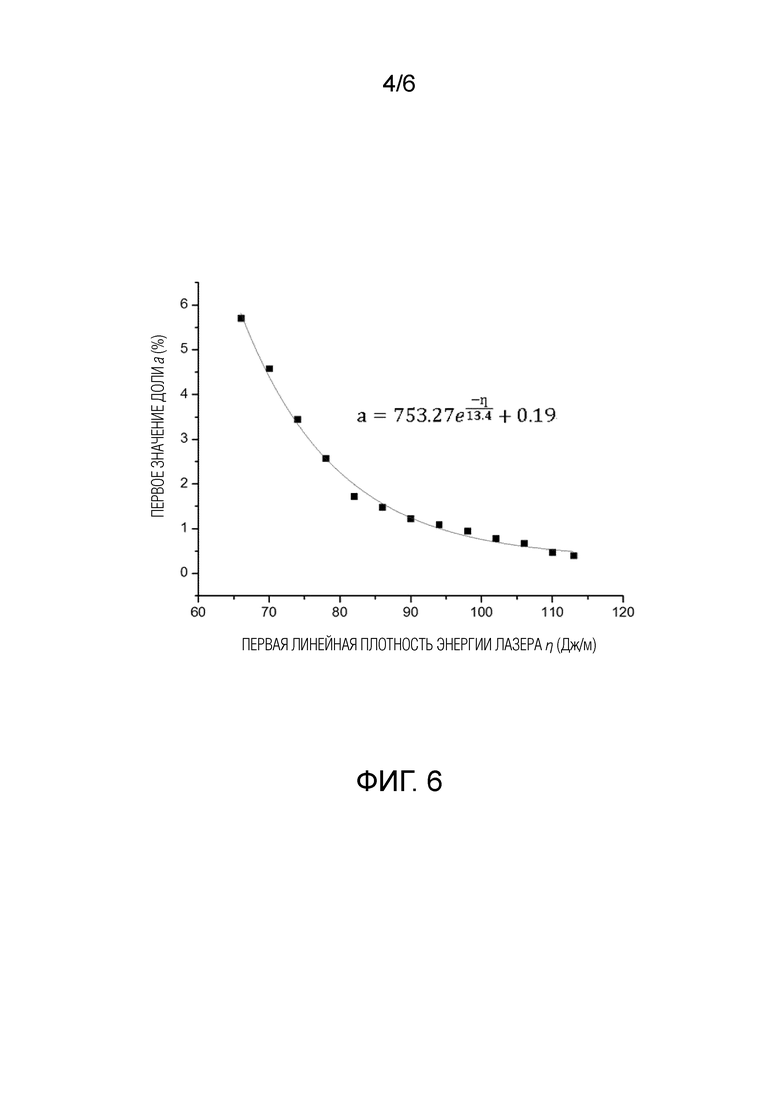

Фиг. 4 - фотография, сделанная оптическим микроскопом, дефектов типа LOF с первым значением доли согласно другому варианту осуществления.

Фиг. 5 - фотография, сделанная оптическим микроскопом, дефектов типа LOF с первым значением доли согласно другому варианту осуществления.

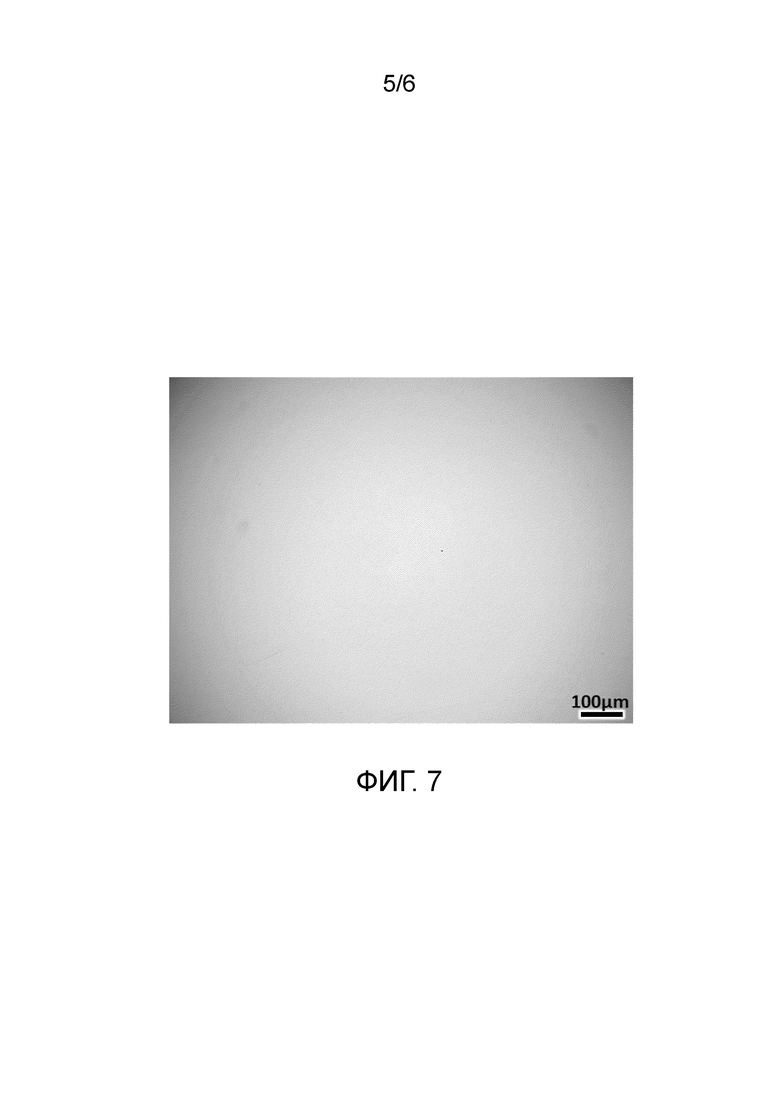

Фиг. 6 - график линейной плотности энергии лазера, соответствующей первому значению доли.

фиг. 7 - фотография, сделанная оптическим микроскопом, области тела стандартной детали без дефектов типа LOF согласно одному или более вариантам осуществления.

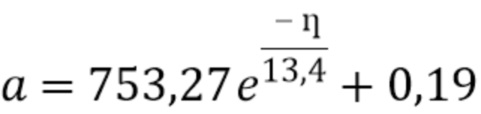

Фиг. 8 - блок-схема операций способа испытания на дефекты типа LOF изделия аддитивного производства согласно одному или более вариантам осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже раскрыты разнообразные варианты осуществления или примеры для реализации конкретного технического предложения. Для упрощения раскрытия, ниже описаны конкретные примеры каждого элемента и компоновки. Конечно, это лишь примеры, не ограничивающие объем защиты настоящего изобретения. "Один вариант осуществления", "вариант осуществления" и/или "некоторые варианты осуществления" означают признак, структуру или характеристику, связанную с по меньшей мере одним вариантом осуществления настоящего изобретения. Поэтому следует подчеркнуть и отметить, что "вариант осуществления" или "один вариант осуществления" или "альтернативный вариант осуществления" упомянутый дважды или более в разных местах этого описания изобретения не обязательно относятся к одному и тому же варианту осуществления. Кроме того, некоторые признаки, структуры или характеристики в одном или более вариантах осуществления настоящего изобретения могут объединяться надлежащим образом.

Блок-схема операций используется в настоящей заявке для иллюстрации работы, осуществляемой системой согласно варианту осуществления настоящего изобретения. Следует понимать, что предыдущие или следующие операции не обязательно осуществляются точно в указанном порядке. Другие операции также могут добавляться в эти процессы, альтернативно, один или более этапов операций также могут исключаться из этих процессов.

Как показано на фиг. 1, согласно варианту осуществления, способ производства стандартной детали для испытания для испытания на дефекты типа непровар (LOF) изделия аддитивного производства содержит:

этап А задания области дефектов типа LOF стандартной детали, в области дефектов типа LOF, доля дефектов типа LOF в области дефектов типа LOF задается как первое значение доли.

В частности, процесс задания области дефектов типа LOF можно реализовать посредством UG и другого программного обеспечения компьютерного проектирования. Согласно фиг. 2, конкретная структура стандартной детали 10 может состоять в том, что стандартная деталь 10 содержит область 1 тела и область 2 дефектов типа LOF, и область 1 тела свободна дефектов типа LOF. Однако она этим не ограничивается. Область 2 дефектов типа LOF может не ограничиваться одной областью 2 дефектов типа LOF показанный на фиг. 2, но может быть множеством областей дефектов типа LOF. Пример ограничения состоит в том, чтобы калибровать возможный случай, когда все изделие имеет дефекты типа LOF, стандартная деталь 10 устанавливается имеющей только область 2 дефектов типа LOF. Доля площади дефектов типа LOF к области 2 дефектов типа LOF является первым значением доли, и первое значение доли устанавливается согласно потребностям в калибровке точек данных. В одном или более вариантах осуществления стандартной детали 10 с множеством областей 2 дефектов типа LOF, множество областей 2 дефектов типа LOF может иметь разные значения первой доли, что может ускорять процесс калибровки для осуществления одновременной калибровки сигналов испытания калибровки, соответствующих разным долям дефектов типа LOF.

Этап В выбора процесса формирования для аддитивного производства для производства области дефектов типа LOF для получения первого параметра процесса для процесса формирования для аддитивного производства, соответствующего первому значению доли; и

этап С осуществления процесса формирования для аддитивного производства на основании первого параметра процесса для формирования области дефектов типа LOF.

В частности, согласно варианту осуществления например, первое значение доли устанавливается равным 5,7%, процесс аддитивного производства является процессом формирования посредством выборочного лазерного плавления, применяется оборудование для формирования выборочным лазерным плавлением EOS М280, материал формирования является сплавом Хастеллой X, и параметрами первого процесса являются: первая линейная плотность энергии лазера равна 66 Дж/м, первый шаг сканирования равен 0,12 мм, первая ширина полоски равна 10 мм, первое перекрытие полосок равно 0 мм, и первая толщина выстилающего порошка равна 0,02 мм - 0,03 мм, в частности 0,03 мм в этом варианте осуществления. Полученная фотография, сделанная оптическим микроскопом, области дефектов типа LOF показана на фиг. 3.

В другом варианте осуществления например, первое значение доли устанавливается равным 0,4%, процесс аддитивного производства является процессом формирования посредством выборочного лазерного плавления, применяется оборудование для формирования выборочным лазерным плавлением EOS М280, материал формирования является сплавом Хастеллой X, и параметрами первого процесса являются: первая линейная плотность энергии лазера равна 113 Дж/м, первый шаг сканирования равен 0,1 мм, первая ширина полоски равна 7 мм, первое перекрытие полосок равно 0,05 мм, и первая толщина выстилающего порошка равна 0,02 мм - 0,03 мм, в частности 0,03 мм в этом варианте осуществления. Полученная фотография, сделанная оптическим микроскопом, области дефектов типа LOF показана на фиг. 4.

В другом варианте осуществления например, первое значение доли устанавливается равным 1,7%, процесс аддитивного производства является процессом формирования посредством выборочного лазерного плавления, применяется оборудование для формирования выборочным лазерным плавлением EOS М280, материал формирования является сплавом Хастеллой X, и параметрами первого процесса являются: первая линейная плотность энергии лазера равна 82 Дж/м, первый шаг сканирования равен 0,11 мм, первая ширина полоски равна 9 мм, первое перекрытие полосок равно 0,03 мм, и первая толщина выстилающего порошка равна s 0,02 мм - 0,03 мм, в частности 0,03 мм в этом варианте осуществления. Полученная фотография, сделанная оптическим микроскопом, области дефектов типа LOF показана на фиг. 5.

Конкретный способ полосковой печати хорошо известен специалистам в данной области техники. Например, можно сослаться на руководство пользователя для оборудования для формирования выборочным лазерным плавлением EOS М280, альтернативно, также можно сослаться на научные статьи, например, sun Z, Tan х, tor s В, et al. Selective laser melting of stainless steel 316L with low porosity and high build rates [J]Materials & design, 2016, 104: 197-204, и другие ссылки не будут здесь повторяться.

Параметры первого процесса, соответствующие первому значению доли, можно получить путем испытания или вычисления обращением к литературе и подгонки имитации. Вообще говоря, он испытывается или вычисляется согласно объемной плотности энергии лазера. Объемная плотность энергии содержит линейную плотность энергии лазера, ширину перекрытия полосок и шаг сканирования. Принцип состоит в том, что дефекты типа LOF в основном обусловлены недостаточной энергии в процессе формирования. Чем меньше перекрытие полосок, тем меньшая достаточная металлургическая связь может формироваться после плавления материала на стыке полосковой области, что приводит к образованию дефектов типа LOF в местах с недостаточной металлургической связью. Чем больше шаг сканирования, тем больше материала между соседними дорожками сканирования будет создавать дефекты типа LOF вследствие недостаточной металлургической связи.

Однако в ходе исследования автор изобретения неожиданно обнаружил, что для первого значения доли 0,4% - 5,7%, в диапазоне первого шага сканирования 0,10 мм - 0,12 мм, первая ширина полоски 7 мм - 10 мм, первое перекрытие полосок 0 мм - 0,05 мм, и толщина выстилающего порошка 0,02 мм - 0,03 мм, формирование дефектов типа LOF связано только с линейной плотностью энергии лазера, и может быть быстро получено по формуле:

где а - первое значение доли, и η - первая линейная плотность энергии лазера.

Как показано на фиг. 6, фактические значения первого значения доли и первой плотности энергии лазера в основном согласуются с формулой. Конкретные фактические значения приведены в нижеследующей таблице.

Поэтому, для диапазона первого значения доли 0,4% - 5,7%, соответствующие первые параметры процесса можно быстро и точно определить по формуле для повышения эффективности производства.

Кроме того, из фиг. 3-5 также можно видеть, что существуют только отдельный дефект типа LOF в диапазоне первого значения доли 0,4% - 5,7%, и другие формы дефектов, например дефекты типа трещина не будут смешиваться. Поэтому изготовленная стандартная деталь может получать более точные параметры испытания для испытания на дефекты типа LOF.

Специалисты в данной области техники могут понять, что процесс аддитивного производства согласно вышеописанному варианту осуществления является процессом формирования посредством выборочного лазерного плавления, который этим не ограничивается. Любое изделие с процессом аддитивного производства, который может создавать дефекты типа LOF может применяться. Дополнительно, материал не ограничивается сплавом Хастеллой X, но также может быть другим материалом. Используемый здесь сплав Хастеллой X широко используется в сформированных деталях высокой плотности и высокой точности, и широко используется в аэрокосмической области и других областях, например, пре-вращающей форсунке, топливной форсунке, лопатке турбины и других деталях авиационного двигателя. Принцип задания диапазона первого значения доли в пределах 0,4% - 5,7% также соответствует открытию автора изобретения в долговременной практике, причем дефект типа LOF с первым значением доли 0,4% - 5,7% оказывает сильное влияние на детали, сформированные с высокой плотностью и высокой точностью путем выборочного лазерного плавления сплава Хастеллой X. Если первое значение доли меньше 0,4%, это может быть аналогично отсутствию дефекта типа LOF и оказывать ограниченное влияние на эксплуатационные показатели изделия. Если первое значение доли больше 5,7%, низкое качество слоя сканирования (например, большая шероховатость, аномальный шум ножа распределения порошка и т.д.) может наблюдаться непосредственно в процессе формирования. Поэтому нет необходимости осуществлять неразрушающее испытание на дефекты типа LOF, и поэтому нет необходимости перепечатывать сформированную деталь для осуществления производства без последующего влияния. Можно понять, что вышеприведенное описание показывает, что стандартные детали, изготовленные способом этого изобретения, могут точно калибровать испытательный сигнал калибровки, соответствующий первому значению доли 0,4% - 5,7%, чтобы точно испытывать дефекты типа LOF изделия с долей дефектов типа LOF 0,4% - 5,7%, что особенно пригодно для неразрушающего испытания деталей, сформированных с высокой плотностью и высокой точностью путем выборочного лазерного плавления сплава Хастеллой X. Можно понять, что это изобретение применимо также к другим материалам, другим изделиям с процессом аддитивного производства, который может создавать дефекты типа LOF. Дополнительно, первое значение доли не ограничивается диапазоном 0,4% - 5,7%, но также может находиться в других диапазонах.

В некоторых вариантах осуществления, для стандартных деталей с областью 1 тела, этап В также содержит аддитивное производство области тела, которое может осуществляться другим процессом аддитивного производства, причем параметры процесса являются параметрами второго процесса. Согласно варианту осуществления, другой процесс аддитивного производства и формирования являются процессом формирования посредством выборочного лазерного плавления, где материал в области тела является сплавом Хастеллой X, и параметры второго процесса содержат: вторую линейную плотность энергии лазера 17 0 Дж/м - 2 00 Дж/м, второй шаг сканирования 0,0 8 мм - 0,10 мм, вторую ширину полоски 4 мм - 6 мм, второе перекрытие полосок 0,0 6 мм - 0,10 мм, и вторую толщину выстилающего порошка 0,02 мм - 0,03 мм. В этом варианте осуществления, вторая линейная плотность энергии лазера равна 185 Дж/м, второй шаг сканирования равен 0,09 мм, вторая ширина полоски равна 5 мм, второе перекрытие полосок равно 0,06 мм, и вторая толщина выстилающего порошка равна 0,03 мм. Фотография, сделанная оптическим микроскопом полученной области тела, показана на фиг. 7.

Согласно фиг. 8, согласно варианту осуществления, способ неразрушающего испытания для испытания на дефекты типа LOF изделия аддитивного производства может содержать следующие этапы:

этап 1, осуществление неразрушающего испытания на стандартной детали 10, изготовленной вышеупомянутым способом производства, получение испытательного сигнала калибровки неразрушающего испытания на дефекты типа LOF стандартной детали 10, и определение параметра испытания неразрушающего испытания, который может отчетливо отражать дефекты типа LOF; и

этап 2, осуществление неразрушающего испытания на изделии аддитивного производства, согласно параметру испытания, полученному на этапе 1, для получения испытательного сигнала эксперимента изделия аддитивного производства, и получения доли дефектов типа LOF изделия аддитивного производства согласно испытательному сигналу эксперимента.

В частности, в примере неразрушающего испытания промышленного СТ, неразрушающее испытание стандартной детали 10 осуществляется первым, и параметры испытания отлаживаются, пока дефекты типа LOF не смогут отчетливо отражаться для получения изображения неразрушающего испытания стандартной детали. На этапе 2, изделие аддитивного производства подвергается неразрушающему испытанию, согласно параметрам испытания промышленного СТ, полученным на этапе 1, для получения изображения экспериментального испытания, и доля дефектов типа LOF в изделии, изготовленном из аддитивного материала получается согласно изображению. Можно понять, что неразрушающее испытание также может быть ультразвуковым испытанием с аналогичными этапами. Испытательный сигнал является изображением формы волны, которое нужно подгонять путем сравнения испытательного сигнала калибровки с испытательным сигнальном эксперимента. По сравнению с ультразвуком, промышленное СТ является более интуитивным, но также более дорогостоящим. Специалисты в данной области техники могут понять, что вышеупомянутые этапы также могут применяться к другим неразрушающим способам испытания, и не ограничиваются промышленным СТ и ультразвуковым испытанием.

В некоторых вариантах осуществления, конкретные этапы этапа 1 могут предусматривать производство стандартной детали с последующим осуществлением неразрушающего испытания. Таким образом, результаты вычислений являются более точными и надежными. Однако конкретные этапы этим не ограничиваются. Например, обработка партий и покупка стандартных деталей может быть запланирована заранее, тогда как неразрушающее испытание может осуществляться по мере необходимости.

В итоге, полезные результаты применения способа производства стандартной детали, стандартной детали и способа испытания на дефекты типа LOF, предусмотренных в вышеописанных вариантах осуществления, состоят в том, что стандартная деталь для испытания с дефектами типа LOF, полученная путем регулировки параметров процесса, более правдиво отражает дефекты типа LOF изделия аддитивного производства, и получает более точные результаты калибровки и параметры испытания, которые могут отчетливо испытывать дефекты типа LOF, для повышения точности и надежности результатов NDT в отношении дефектов типа LOF изделия аддитивного производства. Принцип состоит в том, что, как показано на фиг. 3-5, автор изобретения обнаружил, что дефект типа LOF имеет другие проявления помимо дефекта 3 типа пора, например, дефект 4 наполнения, то есть пора заполнена порошком LOF. Этот тип дефектов предусматривает определенную долю дефектов типа LOF. Поэтому необходимо изготавливать реальную стандартную деталь с дефектами типа LOF путем регулировки параметров процесса, во избежание проблемы, состоящей в том, что параметры NDT, полученные стандартной деталью со структурными конструкционными отверстиями, не могут точно отражать дефекты типа LOF.

Дополнительно, в некоторых вариантах осуществления, способ испытания также содержит этап 3, осуществление механического испытания на изделии аддитивного производства для получения механических свойств изделия аддитивного производства и дополнительно получения соотношения между долей дефектов типа LOF и механическими свойствами. Механическое испытание может представлять собой испытания для оценки прочности, например, на удлинение, долговечность и усталость. Таким образом, результаты оценивания эксплуатационных показателей могут фактически анализировать и исследовать соотношение между дефектами типа LOF и механическими свойствами изделий, и обеспечивать сильную теоретическую поддержку для применения аддитивного производства изделий формирования, например, изделий формирования SLM.

В итоге, полезные результаты применения способа производства стандартной детали, стандартной детали и способа испытания на дефекты типа LOF, предусмотренных в вышеописанных вариантах осуществления, состоят в том, что стандартная деталь для испытания с дефектами типа LOF, полученная путем регулировки параметров процесса, более правдиво отражает дефекты типа LOF изделия аддитивного производства, и получает более точные результаты калибровки и параметры испытания, которые могут отчетливо испытывать дефекты типа LOF, для повышения точности и надежности результатов NDT в отношении дефектов типа LOF изделия аддитивного производства, и дополнительного получения более точного и надежного соотношения между дефектами типа LOF изделия аддитивного производства и механическими свойствами изделия аддитивного производства.

Хотя вышеописанные варианты осуществления настоящего изобретения раскрыты как упомянуто выше, они не используются для ограничения настоящего изобретения. Специалисты в данной области техники могут предложить изменения и модификации, не выходящие за рамки сущности и объема настоящего изобретения. Поэтому любые коррективы, эквивалентные изменения и модификации, внесенные в вышеописанные варианты осуществления согласно технической сущности настоящего изобретения, не выходящие за рамки технического предложения настоящего изобретения, попадают в рамки объема защиты, определенного в формуле изобретения настоящего изобретения.

Группа изобретений относится к области испытаний изделий на качество обработки. Описаны способ производства стандартной детали с дефектами типа LOF, стандартная деталь с дефектами типа LOF и способ неразрушающего испытания на дефекты типа LOF. Способ производства стандартной детали с дефектами типа LOF включает задание области дефектов типа LOF стандартной детали, в области дефектов типа LOF пропорция дефектов задается как первое значение доли. Затем выбирают процесс формирования для аддитивного производства для производства области дефектов типа LOF для получения первого параметра процесса формирования для аддитивного производства, соответствующего первому значению доли. Осуществляют процесс формирования для аддитивного производства на основании первого параметра процесса для формирования области дефектов типа LOF. Техническим результатом является обеспечение точных и надежных результатов испытаний изделий. 3 н. и 5 з.п. ф-лы, 8 ил., 1 табл.

1. Способ производства стандартной детали с дефектами типа LOF, используемый для неразрушающего испытания на дефекты типа LOF изделия аддитивного производства, включающий:

этап A, на котором задают область дефектов типа LOF стандартной детали, причем в области дефектов типа LOF доля дефектов типа LOF в области дефектов типа LOF задается как первое значение доли;

этап B, на котором выбирают процесс формирования для аддитивного производства для производства области дефектов типа LOF для получения первого параметра процесса для процесса формирования для аддитивного производства, соответствующего первому значению доли; и

этап C, на котором осуществляют процесс формирования для аддитивного производства на основании первого параметра процесса для формирования области дефектов типа LOF,

при этом процесс формирования для аддитивного производства является процессом формирования посредством выборочного лазерного плавления, материал в области дефектов типа LOF является сплавом Хастеллой X, первое значение доли составляет 0,4% - 5,7%, причем первый параметр процесса содержит: первую линейную плотность энергии лазера 66 Дж/м - 113 Дж/м, первый шаг сканирования 0,10 мм - 0,12 мм, первую ширину полоски 7 мм - 10 мм, первое перекрытие полосок 0 мм - 0,05 мм и первую толщину выстилающего порошка 0,02 мм - 0,03 мм, причем первая линейная плотность энергии лазера определяется по следующей формуле:

где a - первое значение доли, и η - первая линейная плотность энергии лазера.

2. Способ производства по п. 1, в котором на этапе B первое значение доли равно 5,7%, первая линейная плотность энергии лазера равна 66 Дж/м, первый шаг сканирования равен 0,12 мм, первая ширина полоски равна 10 мм, первое перекрытие полосок равно 0 мм и первая толщина выстилающего порошка равна 0,03 мм; или

на этапе B первое значение доли равно 0,4%, первая линейная плотность энергии лазера равна 113 Дж/м, первый шаг сканирования равен 0,1 мм, первая ширина полоски равна 7 мм, первое перекрытие полосок равно 0,05 мм и первая толщина выстилающего порошка равна 0,03 мм; или

на этапе B первое значение доли равно 1,7%, первая линейная плотность энергии лазера равна 82 Дж/м, первый шаг сканирования равен 0,11 мм, первая ширина полоски равна 9 мм, первое перекрытие полосок равно 0,03 мм и первая толщина выстилающего порошка равна 0,03 мм.

3. Способ производства по п. 1, в котором на этапе A дополнительно: задают область тела стандартной детали, и область тела свободна от дефектов типа LOF; на этапе B дополнительно: выбирают другой процесс формирования для аддитивного производства для производства области тела для получения второго параметра процесса для другого процесса формирования для аддитивного производства, соответствующего области тела; на этапе C дополнительно: осуществляют другой процесс формирования для аддитивного производства на основании второго параметра процесса для формирования области тела.

4. Способ производства по п. 3, в котором на этапе B другой процесс формирования для аддитивного производства является процессом формирования посредством выборочного лазерного плавления, материал в области тела является сплавом Хастеллой X, и второй параметр процесса для другого процесса формирования для аддитивного производства содержит: вторую линейную плотность энергии лазера 170 Дж/м - 200 Дж/м, второй шаг сканирования 0,08 мм - 0,10 мм, вторую ширину полоски 4 мм - 6 мм, второе перекрытие полосок 0,06 мм - 0,1 мм и вторую толщину выстилающего порошка 0,02 мм - 0,03 мм.

5. Стандартная деталь с дефектами типа LOF, изготовленная способом производства по любому из пп. 1-4.

6. Способ неразрушающего испытания на дефекты типа LOF, используемый для испытания на дефекты типа LOF изделия аддитивного производства, включающий:

этап 1, на котором осуществляют неразрушающее испытание на стандартной детали по п. 5, получают испытательный сигнал калибровки неразрушающего испытания дефектов типа LOF стандартной детали, для определения параметра испытания неразрушающего испытания; и

этап 2, на котором осуществляют неразрушающее испытание на изделии аддитивного производства согласно параметру испытания, полученному на этапе 1, для получения испытательного сигнала эксперимента изделия аддитивного производства, и получают доли дефектов типа LOF изделия аддитивного производства согласно испытательному сигналу эксперимента.

7. Способ испытания по п. 6, дополнительно включающий:

этап 3, на котором осуществляют механическое испытание на изделии аддитивного производства для получения механического свойства изделия аддитивного производства и соотношения между долей дефектов типа LOF и механическим свойством.

8. Способ испытания по п. 6, в котором на этапе 1:

производят стандартную деталь по п. 5; и

осуществляют неразрушающее испытание для получения испытательного сигнала калибровки неразрушающего испытания дефектов типа LOF стандартной детали для определения параметра испытания неразрушающего испытания.

| CN 108436081 A, 24.08.2018 | |||

| CN 108195856 A, 22.06.2018 | |||

| Bi Zhang, Yongtao Li & Qian Bai "Defect formation mechanisms in selective laser melting", Chinese Journal of Mechanical Engineering, 30, 2017, p.515-527 | |||

| WO 2018140592 A1, 02.08.2018 | |||

| US 2016355904 A1, 08.12.2016 | |||

| СПОСОБ ФОРМИРОВАНИЯ ДЕФЕКТОВ В ОБЪЕМЕ ОБРАЗЦА ДИЭЛЕКТРИКА ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2017 |

|

RU2671150C1 |

Авторы

Даты

2023-12-05—Публикация

2020-12-28—Подача