Устройство относится к области химического машиностроения и атомной отрасли. В частности к прессам, предназначенным для прессования отработанных фильтров систем газоочистки и укладки спрессованного материала в бочку, и может быть использовано в химической, атомной, горно-металлургической, пищевой и смежных отраслях промышленности.

Известен транспортабельный гидравлический пресс для сжатия емкостей с радиоактивными отходами (патент РФ №2060565, В30В 9/32, 27.10.1993), содержащий раму, станину с верхней и нижней плитами и поворотными цапфами, пресс-штемпель с пресс-шайбой, матрицу. Силовой привод пресса содержит главный гидроцилиндр с плунжером, гидроцилиндр обратного хода с размещенным в его полости поршнем, гидроцилиндры перемещения матрицы. Транспортное средство состоит из устройства загрузки емкостей с радиоактивными отходами и выгрузки спрессованных пакетов. Станина выполнена в виде цельной трубы. Нижняя плита станины выполнена за одно целое с трубой в виде днища с центральным отверстием, в котором расположена сменная пробка. Верхняя плита выполнена в виде съемной заглушки. Гидроцилиндр обратного хода пресс-штемпеля снабжен полым штоком для сообщения с насосной установкой. Полый шток соосно закреплен на заглушке и поршне. Полость гидроцилиндра обратного хода пресс-штемпеля выполнена в теле плунжера главного гидроцилиндра и пресс-штемпеля и сообщается с полостью штока. На раме установлена регулируемая по высоте стойка. В нижней части матрицы закреплена поперечина с консолями. С поперечиной связаны шторы, выполненные в виде пластин, для герметизации рабочей зоны пресса.

Основными недостатками известного технического решения являются: большие габариты и большая масса, отсутствие возможности пакетирования и укладки в тару, например, бочку, после прессования прессуемых материалов, отсутствие удаления загрязненной пыли из зоны прессования, отсутствие возможности разборки на модули для транспортировки и выполнения различных работ по прессованию, отсутствие возможности, за счет модульности изменять исполнения при эксплуатации, а также отсутствие процесса формовочного прессования.

Технической задачей заявляемого изобретения является создание модульной установки для прессования отработанных фильтров систем газоочистки и укладки спрессованного материала в бочки различных типоразмеров.

Техническим результатом заявляемого изобретения является создание модульно-блочной установки прессования отработанных фильтров систем газоочистки для использования на линии обращения с твердыми радиоактивными отходами (далее - ТРО) с возможностью переналадки установки прессования для использования в качестве тары разных типоразмеров и объемов металлических бочек (упаковки ТРО) с обеспечением возможности прессования вертикальным и горизонтальным сжатием, формированием круглых брикетов (в форме шайбы) диаметром меньшим, чем внутренний диаметр бочки, а также с возможностью пакетирования и укладки в бочку спрессованного материала, с удалением пыли из зоны прессования.

Технический результат достигается за счет того, что модульная установка прессования включает в себя:

- блок прессования, состоящий из узла прессования вертикального, шибера, двух узлов прессования боковых, узла фиксации бочки, корпуса, представляющего собой конструкцию из стальных плит, скрепленных резьбовыми соединениями;

- блок подачи материалов, состоящий из узла прессования горизонтального, неподвижной сварной рамы и кожуха;

- блок подачи бочки, который представляет собой транспортер, состоящий из рамы с установленными на нее рельсами, натяжного устройства, привода и тележки для перемещения бочки;

- блок очистки воздуха, состоящий из фильтра, вентилятора, воздухоотвода и всасывающего патрубка;

- пуансоны узлов прессования боковых и узла прессования горизонтального имеют полукруглые выемки, задняя стенка корпуса, расположенная напротив окна для подачи прессуемых материалов, имеет полукруглую выемку.

Для подтверждения указанного выше представляем описание заявленного конструктивного выполнения устройства.

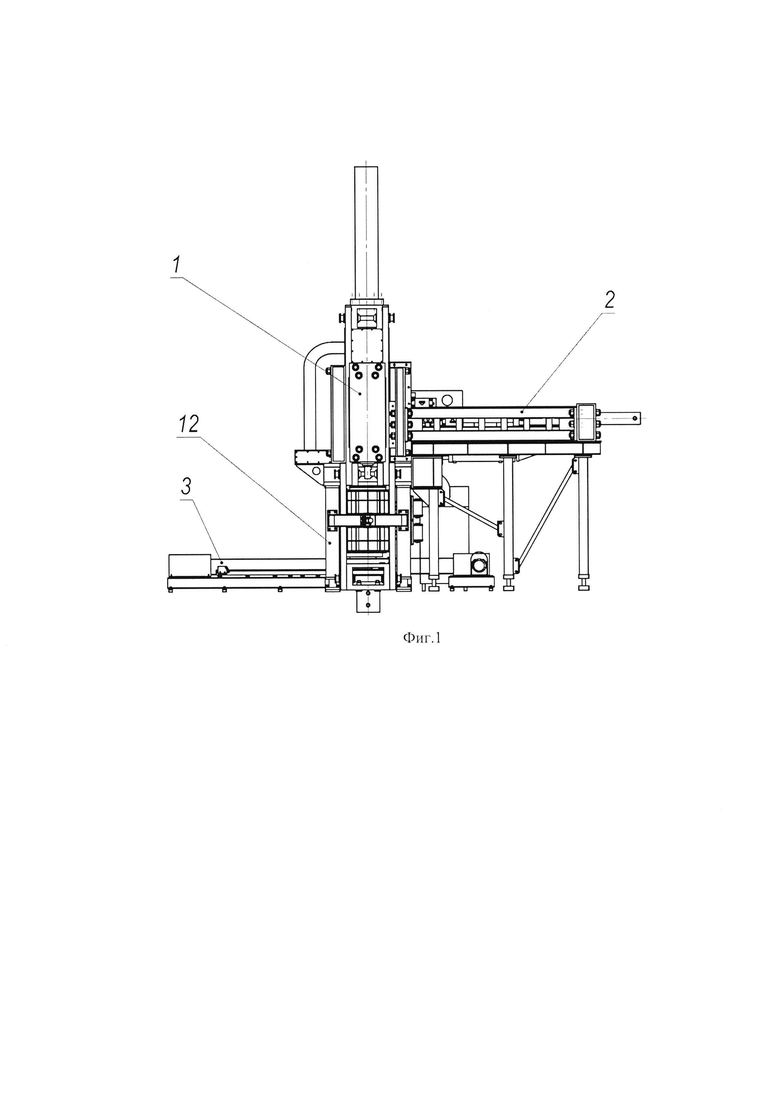

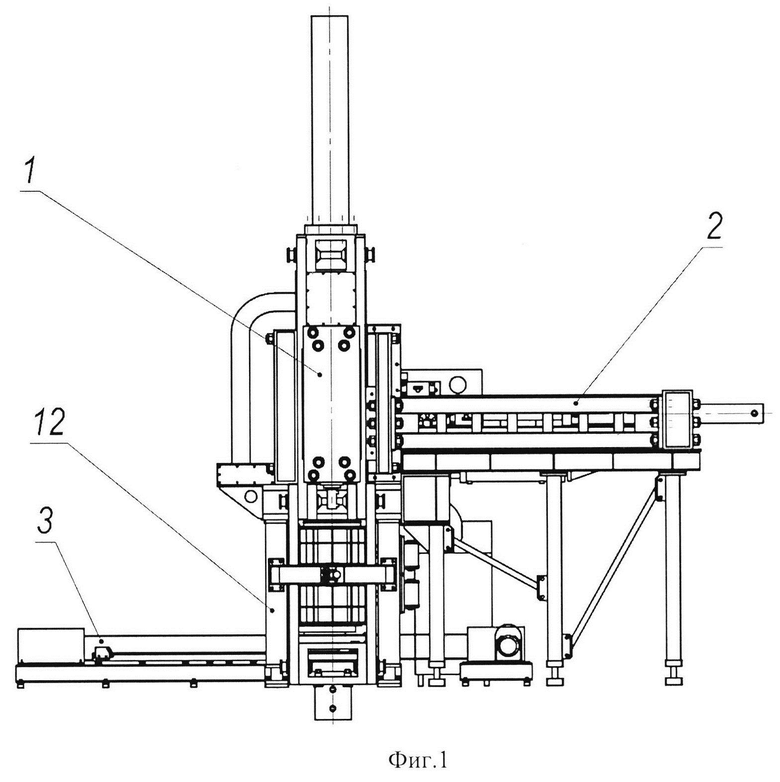

Заявленное техническое решение иллюстрируется следующими чертежами. На фиг. 1 представлен общий вид модульной установки прессования, на фиг. 2 - вид сверху на установку, на фиг. 3 - в разрезе, на фиг. 4 - 3D-модель установки.

Модульная установка прессования имеет сборно-разборную конструкцию, состоящую из сменных модуль-блоков: блок 1 прессования, блок 2 подачи материалов, блок 3 подачи бочки (тары), блок 4 очистки воздуха.

Модульная установка прессования состоит из неподвижной сварной рамы 5 с закрепленными на ней блоком 2 подачи материалов, корпуса 6, который представляет собой конструкцию из стальных плит, соединенных между собой резьбовыми соединениями, и образующих внутри полость зоны прессования с возможностью пылеудаления из зоны прессования, с закрепленной сверху траверсой узла 7 прессования вертикального, а снизу закрепленной траверсой шибера 8, служащего для перекрывания выходного отверстия, а также узла 9 подъема бочки. По бокам зоны прессования имеются окна для пуансонов узла 10 прессования бокового. С одного торца зона прессования ограничена стальными плитами, с другого торца имеется окно для подачи прессуемых материалов. Со стороны окна к корпусу крепится узел 11 прессования горизонтальный. Корпус 6 установлен на стойках 12 узла 13 фиксации бочки. Задняя стенка корпуса 6, расположенная напротив окна для подачи прессуемых материалов, имеет полукруглую выемку для формирования спрессованных брикетов круглой формы (в виде шайбы). Диаметр круглого брикета формируется меньше внутреннего диаметра бочки.

Узел 7 прессования вертикальный представляет собой конструкцию из верхней траверсы и закрепленным на ней гидроцилиндром с пресс-штемпелем. Верхняя траверса связана с траверсой шибера 8 серьгами (фиг. 2), передающими усилие от гидроцилиндра.

Шибер 8 состоит из нижней траверсы с закрепленными на ней направляющими. По направляющим перемещается шиберная заслонка с отверстием, приводимая в движение гидроцилиндром шиберной заслонки.

Узел 10 прессования боковой состоит из сварных плит и кронштейнов, закрепленных по бокам корпуса 6. В боковых окнах корпуса 6 расположены пуансоны, приводимые в движение гидроцилиндрами узла 10 прессования бокового (не показаны). Во время работы узла 7 прессования вертикального пуансоны фиксируются от смещения фиксаторами (не показаны), приводимыми в движение гидроцилиндрами. Пуансоны узла 10 имеют полукруглые выемки для формирования спрессованных брикетов круглой формы. Узлы 10 прессования боковые можно отсоединить от корпуса 6, не разбирая сам корпус 6.

Узел 11 прессования горизонтальный состоит из горизонтальной плиты с закрепленными на ней боковыми балками с рельсами, пуансона с кронштейнами с закрепленными на них роликами и вертикальной плиты с гидроцилиндром. Вертикальная плита предназначена для крепления гидроцилиндра узла 11 прессования горизонтального и балок с рельсами. Сверху узел 11 прессования горизонтальный закрывается кожухом (не показан), снизу - опирается на раму 5. На боковых балках закреплены фиксаторы, приводимые в движение гидроцилиндрами (не показаны). Фиксаторы предотвращают смещение пуансона во время работы узла 7 прессования вертикального и узлов 10 прессования боковых. Пуансон узла 11 имеет полукруглую выемку для формирования спрессованных брикетов круглой формы.

Узел 13 фиксации бочки состоит из двух ограничителей 14 для фиксации бочки и стоек, связанных между собой балками с трех сторон. С четвертой стороны между стойками находится проем для подачи бочки. Ограничители 14 шарнирно закреплены на горизонтальной балке, расположенной напротив проема для подачи бочки. Ограничители приводятся в движение гидроцилиндрами, закрепленными на боковых балках.

Узел 9 подъема бочки состоит из траверсы (фиг. 3) с закрепленным на ней гидроцилиндром. Траверса узла 9 связана с траверсой шибера 8 серьгами, передающими усилие от гидроцилиндров узла 7 прессования вертикального и узла 9 подъема бочки. Также траверса узла 9 подъема бочки связана кронштейнами со стойками 12 узла 13 фиксации бочки.

Рама 5 состоит из шести стоек, связанных между собой укосинами. Стойки опираются на регулируемые винтовые опоры.

Блок 1 прессования состоит из узла 7 прессования вертикального, узлов 10 прессования бокового, узла 13 фиксации бочки, корпуса 6 и шибера 8.

Блок 2 подачи материалов состоит из узла 11 прессования горизонтального и рамы 5, а также на блок 2 устанавливается кожух (не показан).

Блок 3 подачи бочки представляет собой транспортер, состоящий из рамы с закрепленными на ней натяжным устройством и рельсами. По рельсам перемещается тележка, приводимая в движение электроприводом посредством канатов.

Блок 4 очистки воздуха содержит корпус, фильтр, вентилятор, воздухоотвод и всасывающий патрубок, который подведен к зоне прессования расположенной в корпусе 6.

Заявленное устройство работает следующим образом:

поставляемые модуль-блоки, выбранные потребителем в зависимости от условий работы модульной установки прессования, собираются между собой, образуя изделие, готовое к работе на месте эксплуатации.

Пустая бочка размещается на тележке для бочки на транспортере блока 3 подачи бочки. Затем тележка транспортера перемещается и бочка подается на позицию под зоной прессования модульной установки прессования. Вместо транспортера может быть установлен рольганг, соединенный с основной линией рольгангов.

Наличие тележки на позиции под зоной прессования и наличие бочки на тележке регистрируются датчиками положения. Гидроцилиндр узла 9 подъема бочки поднимает подвижный ложемент тележки с бочкой и прижимает верхнюю кромку бочки к уплотнению выходного отверстия в траверсе шибера 8. Верхнее и нижнее положения ложемента тележки и штока гидроцилиндра узла 9 регистрируются датчиками положения.

В верхнем положении бочка фиксируется от смещения и деформаций ограничителями 14 узла 13 фиксации бочки. Ограничители 14 приводятся в движение гидроцилиндрами (не показаны). Открытое и закрытое положение ограничителей 14 регистрируется датчиками положения.

Прессуемые материалы размещаются в зоне загрузки. Начинается цикл прессования. На время процесса прессования включается блок 4 очистки воздуха.

Пуансон узла 11 прессования горизонтального из зоны загрузки передвигает прессуемые материалы, например, отработанные фильтры систем газоочистки, в зону прессования в корпусе 6 до касания прессуемых материалов задней стенки корпуса с полукруглой выемкой. Ход пуансона узла 11 регистрируется тросовым датчиком.

Пуансоны узлов 10 прессования бокового раскалывают прессуемые материалы и возвращаются в исходное положение после раскола/деформации. Ход пуансонов узлов 10 регистрируются тросовыми датчиками.

Пуансон узла 11 прессования горизонтального сжимает прессуемые материалы путем придавливания их в зоне прессования к задней стенке корпуса 6 и остается в этом положении до тех пор, пока сформированный брикет круглой формы не будет помещен в бочку. При этом пуансон узла 11 фиксируется от смещения боковыми фиксаторами, приводимыми в движение гидроцилиндрами. Крайние положения фиксаторов регистрируются датчиками положения.

Пуансоны узлов 10 прессования бокового сжимают прессуемые материалы до размера меньшего размера бочки. При этом пуансоны узлов 10 фиксируются от смещения фиксаторами, приводимыми в движение гидроцилиндрами. Крайние положения фиксаторов регистрируются датчиками положения.

Пресс-штемпель узла 7 прессования вертикального допрессовывает до заданного размера по высоте на плоскости заслонки шибера 8 круглый брикет. После этого пресс-штемпель отодвигается от брикета вверх на расстояние, достаточное для сброса давления с шиберной заслонки.

Шиберная заслонка открывается, пресс-штемпель передвигает сформированный брикет в бочку.

Гидроцилиндр узла 7 прессования вертикального возвращается в исходное положение.

Гидроцилиндры фиксаторов узлов 10 и узла 11, а затем гидроцилиндры узла 11 прессования горизонтального и узлов 10 прессования бокового возвращаются в исходное положение.

Шиберная заслонка, приводимая в движение гидроцилиндром шиберной заслонки, закрывается. Крайние положения шиберной заслонки регистрируются датчиками положения. Цикл прессования повторяется до заполнения бочки.

После заполнения бочки ограничители 14 узла 13 фиксации бочки открываются, затем гидроцилиндр узла 9 подъема бочки возвращается в исходное положение и опускает ложемент тележки с бочкой.

Бочка, заполненная прессованными материалами, перемещается на тележке транспортером из-под зоны прессования на исходную позицию.

Конструкция модульной установки прессования, состоящая из модуль-блоков позволяет производить замену модуль-блоков, обеспечивая вариативность использования для различных задач и в различных условиях производства, для различных типоразмеров тары (например, бочек для ТРО). При изменении типоразмера бочки требуют замены ограничители 14 узла 13 фиксации бочки, пуансоны узлов 10 и 11, заслонка шибера, пресс-штемпель, задняя стенка зоны прессования, обечайки в траверсах, ложемент тележки.

Конструкция модульной установки позволяет перевозить установку любым видом наземного и морского транспорта частями (модуль-блоками), упрощает монтаж и демонтаж установки на месте эксплуатации. Данную установку планируется применять для прессования отработанных фильтров систем газоочистки на АЭС, а также благодаря своей конструкции, состоящей из сменных модуль-блоков, в различных областях производства для прессования прессуемых отходов иных назначений.

Может использоваться для пакетирования ТРО как на АЭС, так и на предприятиях РАО, возможно применение в пищевой промышленности при использовании конвейерного изготовления.

Дополнительные преимущества, возникающие при использовании представленного технического решения:

- модульно-блочная конструкция установки прессования дает возможность применить малогабаритную транспортировку;

- модульно-блочная конструкция установки прессования облегчает процесс замены модуль-блоков по назначению, повышает ремонтопригодность и вариативность использования (одна установка для разных типоразмеров бочек);

- пылеудаление из зоны прессования, способствует повышению безопасности использованию установки;

- наличие узла 11 прессования горизонтального способствует получению более компактных спрессованных брикетов, что обеспечивает уменьшение объема спрессованных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| УСТАНОВКА ДЛЯ СПРЕССОВЫВАНИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2181511C2 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ В БРИКЕТ БОЧКИ С ТВЕРДЫМИ РАДИОАКТИВНЫМИ ОТХОДАМИ | 2018 |

|

RU2689477C1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| СПОСОБ СЖИГАНИЯ СЫПУЧИХ ДРЕВЕСНЫХ ОТХОДОВ С ВЫСОКОЙ СТЕПЕНЬЮ ВЛАЖНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С КАМЕРОЙ СГОРАНИЯ | 2008 |

|

RU2382276C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2207957C1 |

| Устройство для прессования в блоки отходов металлообработки | 1984 |

|

SU1438602A3 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ УПАКОВКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012081C1 |

Изобретение относится к области химического машиностроения и атомной отрасли. Модульная установка прессования снабжена блоком прессования, блоком подачи материалов, блоком подачи бочки, блоком очистки воздуха. Блок прессования состоит из узла прессования вертикального, шибера, двух узлов прессования боковых, узла фиксации бочки, корпуса. Корпус представляет собой конструкцию из стальных плит, скрепленных резьбовыми соединениями. Блок подачи материалов состоит из узла прессования горизонтального, неподвижной сварной рамы и кожуха. Блок подачи бочки представляет собой транспортер, состоящий из рамы с установленными на нее рельсами, натяжного устройства, привода и тележки для перемещения бочки. Блок очистки воздуха состоит из фильтра, вентилятора, воздухоотвода и всасывающего патрубка. Пуансоны узлов прессования боковых и узла прессования горизонтального имеют полукруглые выемки. Задняя стенка корпуса расположена напротив окна для подачи прессуемых материалов и имеет полукруглую выемку. Изобретение позволяет создать установку прессования отработанных фильтров газоочистки с возможностью переналадки установки для использования в качестве тары разных типоразмеров и объемов металлических бочек формированием круглых брикетов с удалением пыли из зоны прессования. 1 з.п. ф-лы, 4 ил.

1. Модульная установка прессования, характеризующаяся тем, что снабжена блоком прессования, состоящим из узла прессования вертикального, шибера, двух узлов прессования боковых, узла фиксации бочки, корпуса, представляющего собой конструкцию из стальных плит, скрепленных резьбовыми соединениями; блоком подачи материалов, состоящим из узла прессования горизонтального, неподвижной сварной рамы и кожуха; блоком подачи бочки, который представляет собой транспортер, состоящий из рамы с установленными на нее рельсами, натяжного устройства, привода и тележки для перемещения бочки; блоком очистки воздуха, состоящим из фильтра, вентилятора, воздухоотвода и всасывающего патрубка, пуансоны узлов прессования боковых и узла прессования горизонтального имеют полукруглые выемки, задняя стенка корпуса, расположенная напротив окна для подачи прессуемых материалов, имеет полукруглую выемку.

2. Установка по п. 1, отличающаяся тем, что вместо транспортера может быть установлен рольганг, соединенный с основной линией рольгангов.

| УСТАНОВКА ДЛЯ СПРЕССОВЫВАНИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2181511C2 |

| ТРАНСПОРТАБЕЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ СЖАТИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМИ ОТХОДАМИ | 1993 |

|

RU2060565C1 |

| Машина для закрывания крышками жестяных банок с пастообразными и сыпучими материалами | 1955 |

|

SU105065A1 |

| Устройство для однопроводной блокировочной сигнализации для двух путных железных дорог | 1929 |

|

SU31049A1 |

| DE 3319698 C, 07.05.1986. | |||

Авторы

Даты

2024-04-11—Публикация

2023-08-10—Подача