О)

с

ы

fia.i

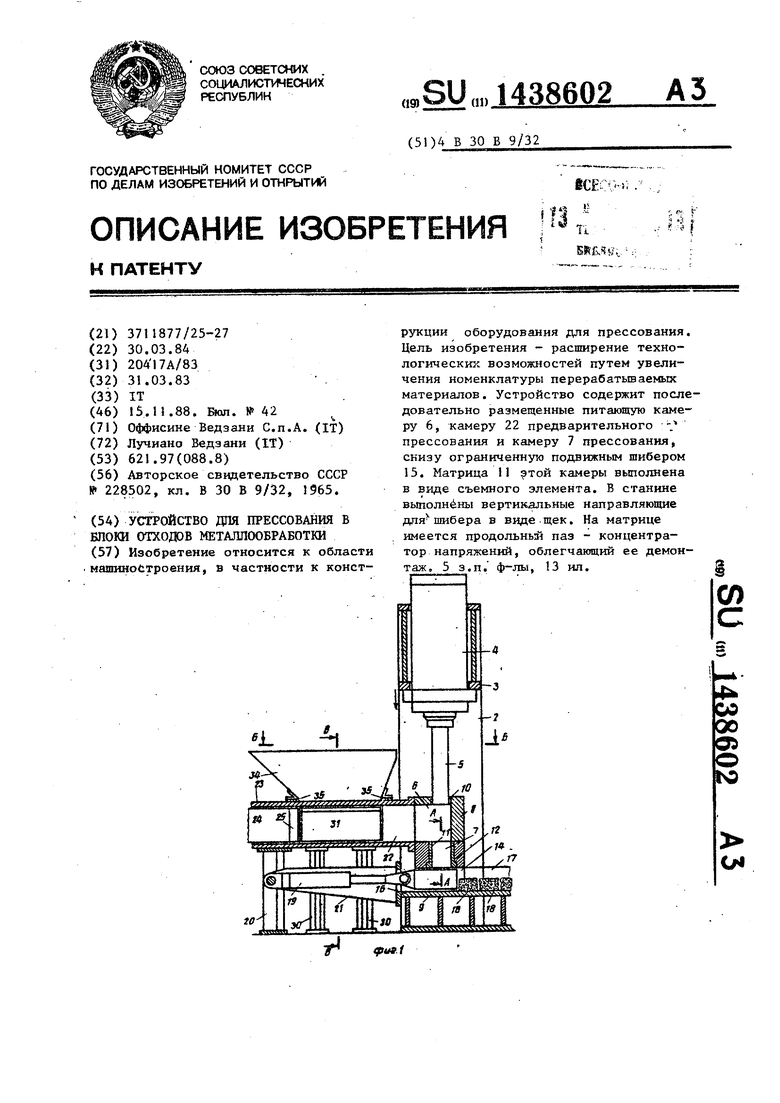

Изобретение относится к машиностроению, в частности к конструкции оборудования для прессования металлического лома, такого как относнтель но измельченный скрап, отходы производства и им подобные.

Цель изобретения - расширение тех- нологи -геских возможностей путем уъе- ;шчения номенклатуры перерабатьшаемьгк материалов и повышение долговечности.

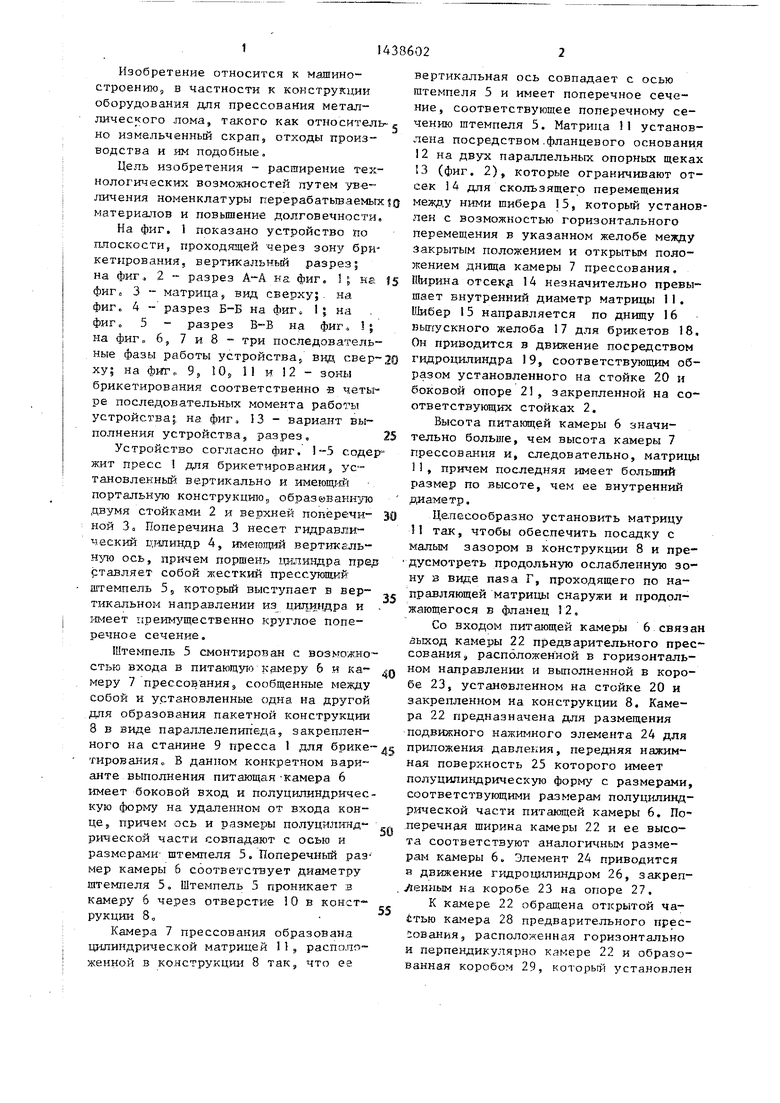

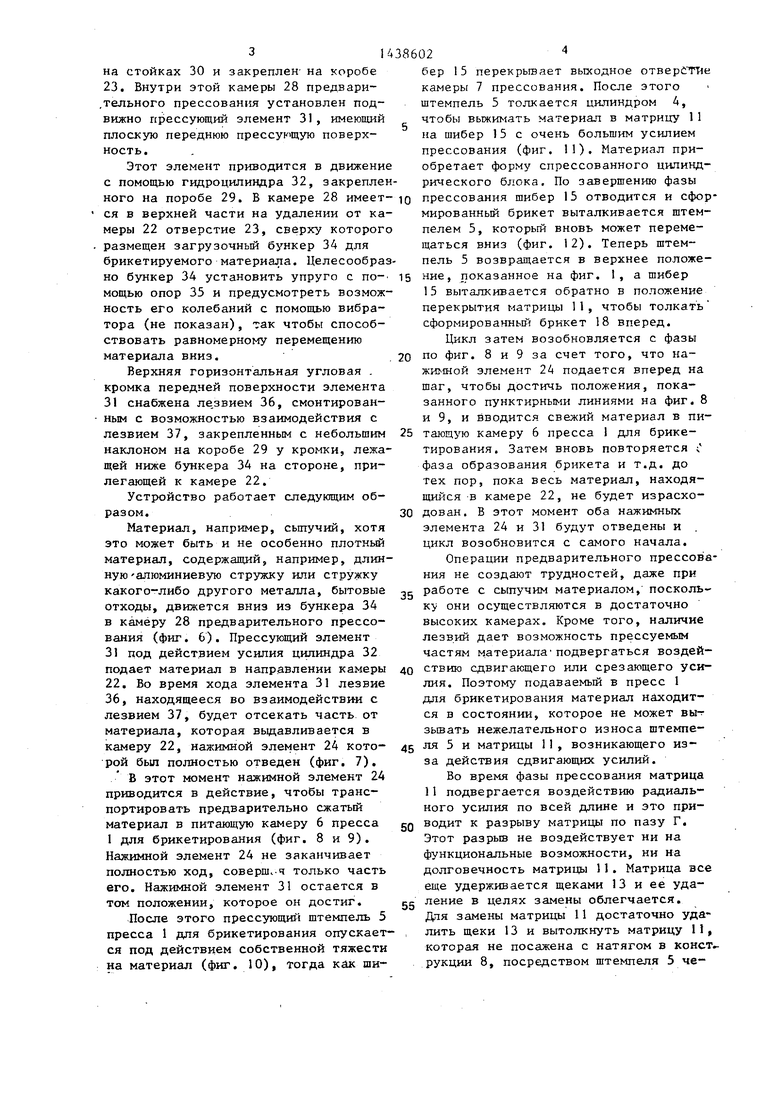

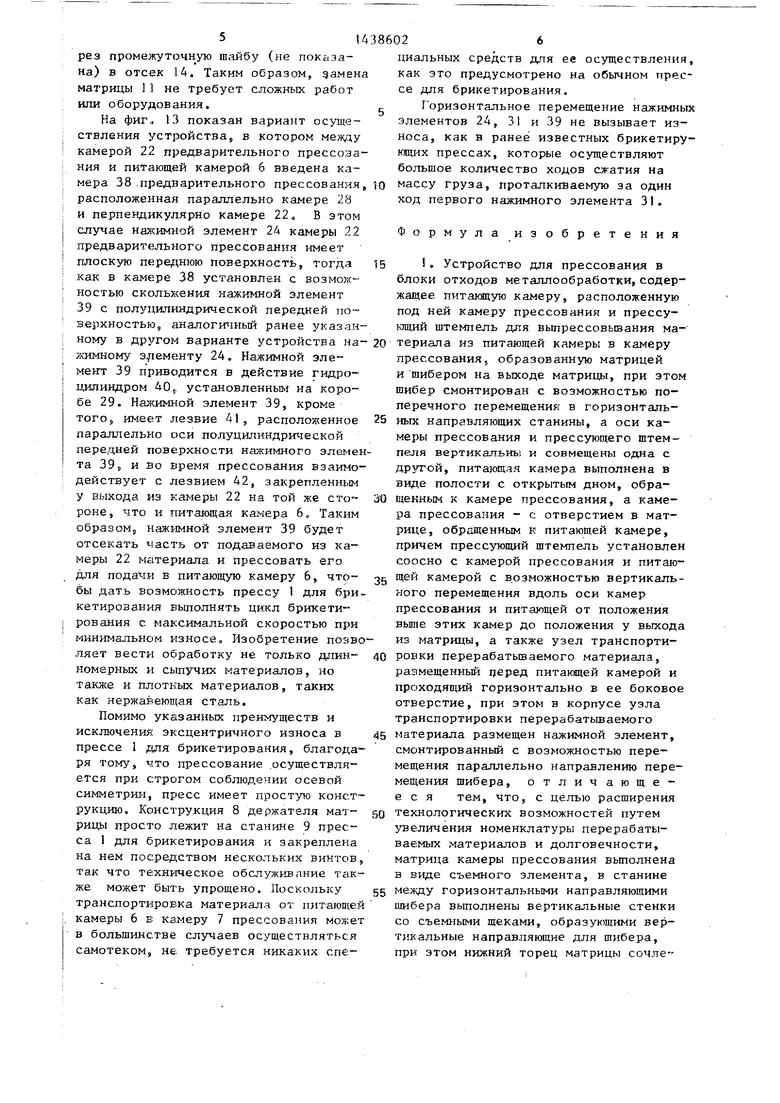

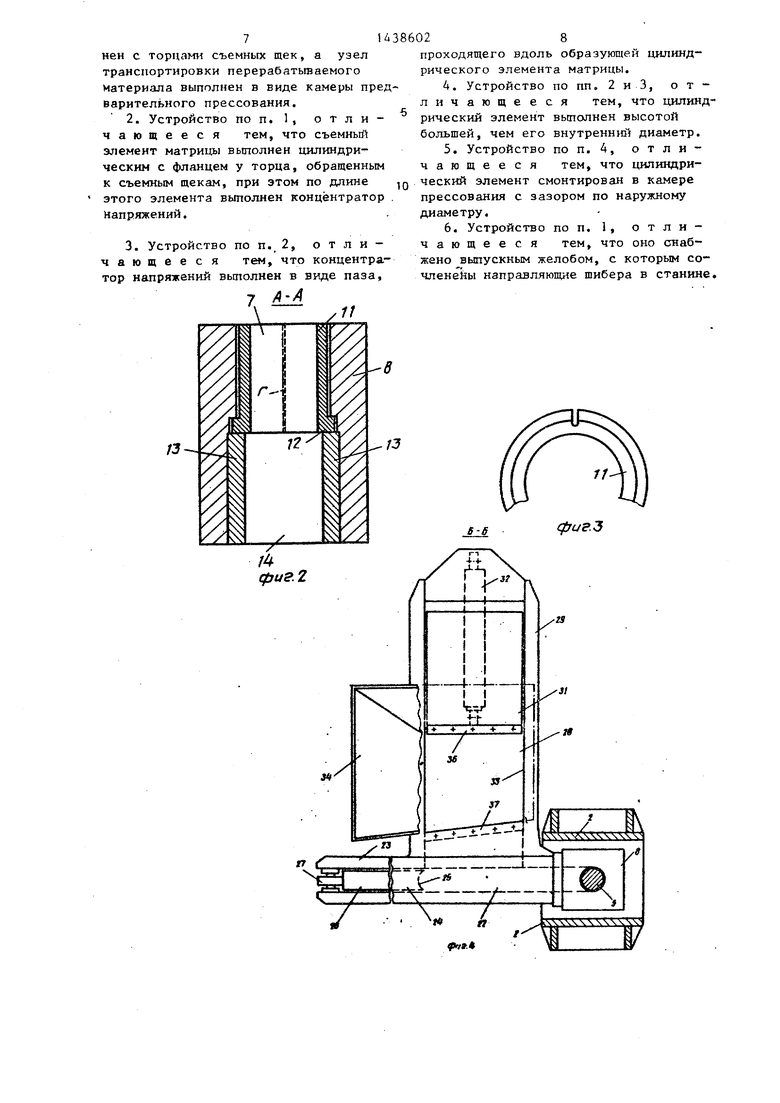

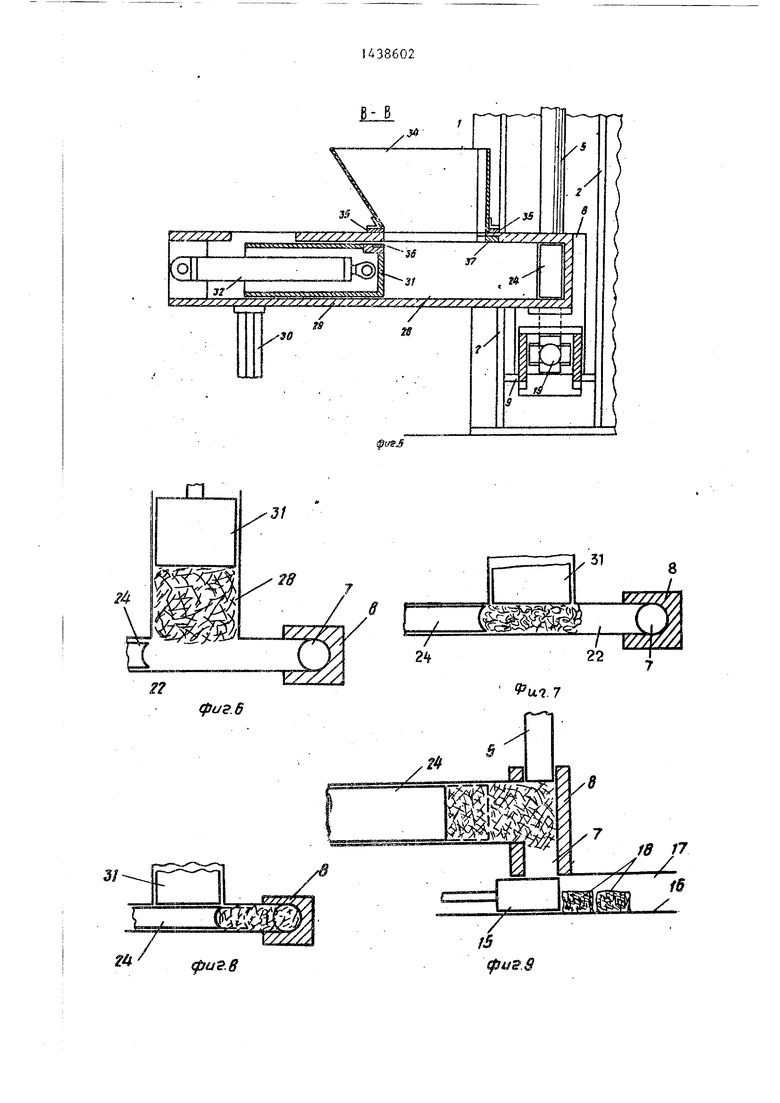

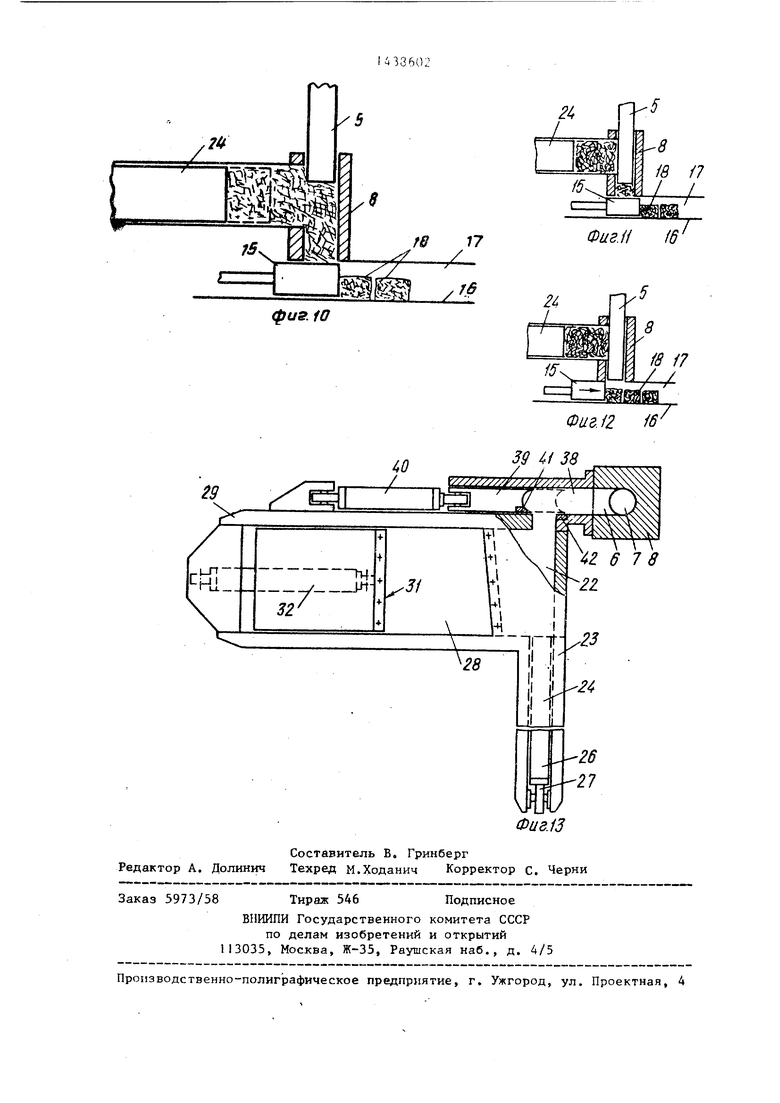

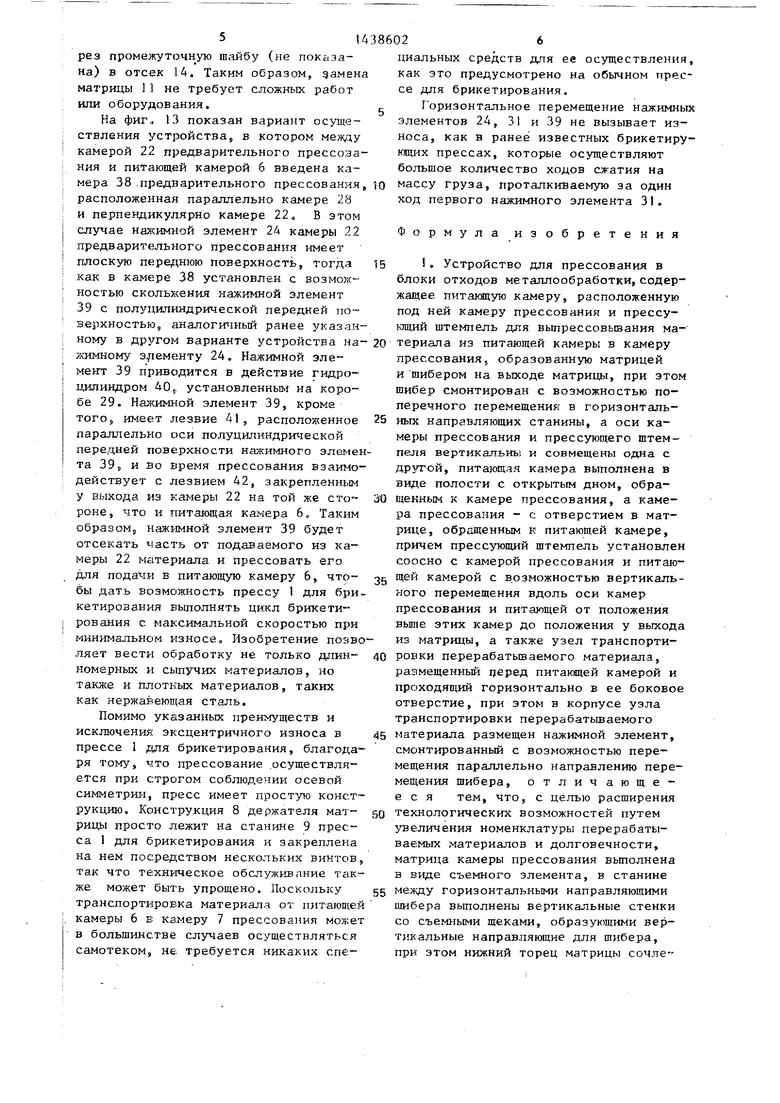

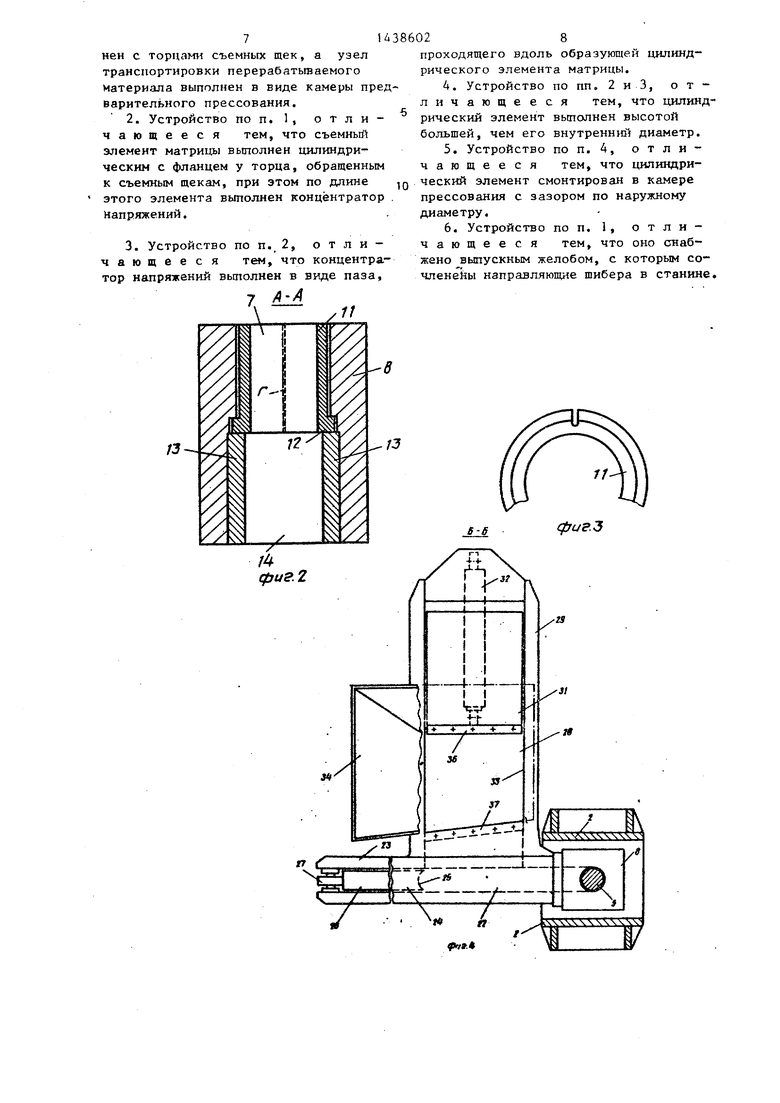

На фиг. 1 показано устройство по плоскостиj проходящей через зону брикетирования, вертикальньй разрез; на фиг, 2 - разрез на фиг, 1 ;; на фиг с 3 - матрицаS вид сверху;, на фиг. 4 - разрез Б-Б на фиг, I; на фиг 5 - разрез В-В на фиг, | на фиг„ 6, 7 и 8 - три последовательные фазы работы устройства,, вид сверху; на фиг,, 9, Юр II и 2 - зоны брикетирования соответственно в четыре последовательных момента работы устройства на фиг, 13 - вариант выполнения устройстваS разрез,

Устройство согласно фиг, 1-5 содер жит пресс 1 для брикетирования установленный вертикально и имеющтда портальную конструкцию, образеваннзпо двумя стойками 2 и верхней поперечи- ной 3 Поперечина 3 несет гидравлический цилиндр 4, имеющий вертикальную ось, причем поршень гдалиндра првр ртавляет собой жесткий прессующий аггемпель 5 который выступает в вертикальном направлении из цилиндра и имеет преин щественно круглое поперечное сечение.

Штемпель 5 смонтирован с вoз южнo- стью входа в питающутэ камеру 6 и ка- меру 7 прессов ания сообщенные между собой и ус.тановленные одна на другой для образования пакетной конструкции 8 в виде параллелепипеда, закрепленного на станине 9 пресса 1 для брикетированиЯо В данном конкретном варианте выполнения питающая-камера 6 имеет боковой вход и полуцилиндркчес кую форму на удаленном от входа конце , причем ось и размеры полуцилиад- рической части совпадают с осью и размерами- штемпеля 5. Поперечный размер камеры 6 соответствует диаметру штемпеля 5. Штемпель 5 проникает в камеру 6 через отверстие 10 в конструкции 8 о

Камера 7 прессования образована цилиндрической матрицей 11, расположенной в конструкции 8 так, что ее

5 0 5

0

Q 5

5

5

вертикальная ось совпадает с осью штемпеля 5 и имеет поперечное сечение, соответствующее поперечному сечению штемпеля 5. Матрица 11 установлена посредством.фланцевого основания

12на двух параллельных опорных щеках

13(фиг. 2), которые ограничивают отсек 14 для скользящего перемещения межд,у ними шибера 15, который установлен с возможностью горизонтального перемещения в указанном желобе между Закрытым положением и открытым положением днища камеры 7 прессования. ГИирина отсеку 14 незначительно превышает внутренний диаметр матрицы 11. Шибер 15 направляется по днищу 16 вьшускного желоба 17 для брикетов 18. Он приводится в движение посредством гидроцилиндра 19, соответствующим образом установленного на стойке 20 и боковой опоре 21, закрепленной на соответствующих стойках 2.

Высота питающей камеры 6 значительно больше, чем высота камеры 7 прессования и, следовательно, матрицы 1, причем последняя имеет больший размер по высоте, чем ее внутренний д aмeтp.

Целесообразно установить матрицу 11 так, чтобы обеспечить посадку с малым зазором в конструкции 8 и пре- дусмотреть продольную ослабленную зону 3 виде паза Г, проходящего по направляющей матрицы снаружи и продолжающегося в фланец 12,

Со входом питающей камеры 6 связан аыход камеры 22 предварительного прессования, расположенной в горизонтальном направлении и вьтолненной в коробе 23, установленном на стойке 20 и закрепленном на конструкции 8. Камера 22 предназначена для размещения подвижного нажиг-iHoro элемента 24 для приложения давления, передняя нажимная поверхность 25 которого имеет полуцилиндрическую форму с размерами, соответствующими размерам полуцилиндрической части питающей камеры 6. Поперечная ширина камеры 22 и ее высо та соответствуют аналогичньм разме- Р.ЗМ камеры 6. Элемент 24 приводится S движение гидроцилиндром 26, закреп- ,/генным на коробе 23 на опоре 27.

К камере 22 обращена открытой ча- тью камера 28 предварительного прес- гования, расположенная горизонтально и перпендикулярно камере 22 и образованная коробом 29, который установлен

на стойках 30 и закреплен на коробе 23. Внутри этой камеры 28 предвари- ,тельного прессования установлен подвижно прессующий элемент 31, имеющий плоскую переднюю прессующую поверхность.

Этот элемент приводится в движени с помощью гидроцилиндра 32, закрепле ного на поробе 29. В камере 28 имеется в верхней части на удалении от камеры 22 отверстие 23, сверху которог размещен загрузочньй бункер 34 для брикетируемого материала. Целесообрано бункер 34 установить упруго с помощью опор 35 и предусмотреть возможность его колебаний с помощью вибратора (не показан), так чтобы способствовать равномерному перемещению материала вниз.

Верхняя горизонтальная угловая . кромка передней поверхности элемента 31 снабжена ле,звием 36, смонтированным с Возможностью взаимодействия с лезвием 37, закрепленным с небольшим наклоном на коробе 29 у кромки, лежащей ниже бункера 34 на стороне, прилегающей к камере 22.

Устройство работает следующим образом.

Материал, например, сыпучий, хотя это может быть и не особенно плотный материал, содержащий, например, длинную алюминиевую стружку или стружку какого-либо другого металла, бытовые отходы, движется вниз из бункера 34 в камеру 28 предварительного прессования (фиг. 6). Прессующий элемент 31 под действием усипия цилиндра 32 подает материал в направлении камеры 22. Во время хода элемента 31 лезвие 36, находящееся во взаимодействии с лезвием 37, будет отсекать часть от материала, которая выдавливается в камеру 22, нажимной элемент 24 которой бьт полностью отведен (фиг. 7).

В этот момент нажимной элемент 24 приводится в действие, чтобы транспортировать предварительно сжатый материал в питающую камеру 6 пресса 1 для брикетирования (фиг. 8 и 9). Нажимной элемент 24 не заканчивает полностью ход, соверш -ч только часть его. Нажимной элемент 31 остается в том положении, которое он достиг.

После этого прессующш- штемпель 5 пресса 1 для брикетирования опускается под действием собственной тяжести на материал (фиг. 10), тогда как ши02

бер 15 перекрьпзает выходное отверСТПе камеры 7 прессования. После этого штемпель 5 толкается цилиндром 4, чтобы выжимать материал в матрицу 11 на шибер 15 с очень большим усилием прессования (фиг. 11). Материал приобретает форму спрессованного цилиндрического блока. По завершению фазы

прессования шибер 15 отводится и сформированный брикет выталкивается штемпелем 5, который вновь может перемещаться вниз (фиг. 12). Теперь штемпель 5 возвращается в верхнее положение, показанное на фиг. 1, а шибер 15 выталкивается обратно в положение перекрытия матрицы 11, чтобы толкать сформированный брикет 18 вперед. Цикл затем возобновляется с фазы

по фиг. 8 и 9 за счет того, что нажившей элемент 24 подается вперед на шаг, чтобы достичь положения, показанного пунктирными линиями на фиг. 8 и 9, и вводится свежий материал в питающую камеру 6 пресса 1 для брикетирования. Затем вновь повторяется ; фаза образования брикета и т.д. до тех пор, пока весь материал, находящийся в камере 22, не будет израсходован. В этот момент оба нажимных элемента 24 и 31 будут отведены и цикл возобновится с самого начала.

Операции предварительного прессов а- ния не создают трудностей, даже при

работе с сыпучим материалом, поскольку они осуществляются в достаточно высоких камерах. Кроме того, наличие лезвий дает возможность прессуемым частям материала подвергаться воздай-

ствию сдвигающего или срезающего усилия. Поэтому подаваемый в пресс 1 для брикетирования материал находится в состоянии, которое не может вы- зывать нежелательного износа штемпеля 5 и матрицы 11, возникающего из- за действия сдвигающих усилий.

Во время фазы прессования матрица 11 подвергается воздействию радиального усилия по всей длине и это приводит к разрыву матрицы по пазу Г. Этот разрью не воздействует ни на функциональные возможности, ни на долговечность матрицы 11. Матрица все еще удерживается щеками 13 и ее удаление в целях замены облегчается.

Для замены матрицы 11 достаточно удалить щеки 13 и вытолкнуть матрицу 11, которая не посажена с натягом в конст.- рукции В, посредством штемпеля 5 че-

рез проме; суточную шайбу (не показана) в отсек 14. Таким образом, замена матрицы 11 не требует сложных работ или оборудования.

На фиг,, 13 показан вариант осуществления устройства, в котором меж/з,у камерой 22 предварительного прессования и питающей камерой 6 введена ка

циальных средств для ее осуществления, как это предусмотрено на обычном прессе для брикетирования.

Горизонтальное перемещение нажимных элементов 24, 31 и 39 не вызывает износа, как в ранее известных брикетиру- клдих прессах, которые осуществляют большое количество ходов сжатия на

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2289634C1 |

| Способ изготовления колготок или подобных изделий на двухфонтурной кругловязальной машине | 1981 |

|

SU1240365A3 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 1996 |

|

RU2088406C1 |

| Устройство для получения торфяных брикетов | 1985 |

|

SU1399331A1 |

| Устройство для брикетирования отходов кенафа | 1990 |

|

SU1838377A3 |

| ПРЕСС ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2577663C1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

Изобретение относится к области машиностроения, в частности к конструкции оборудования для прессования. Цель изобретения - расширение технологических возможностей путем увеличения номенклатуры перерабатьтаемых материалов. Устройство содержит последовательно размещенные питающую камеру 6, камеру 22 предварительного -. прессования и камеру 7 прессования, снизу ограниченную подвижным шибером 15. Матрица 11 той камеры выполнена в виде съемного элемента. В станине выполнены вертикальные направляющие для пшбера в виде щек. На матрице имеется продольньзЧ паз - концентратор напряжений, облегчающий ее демон- таж. 5 з.п. ф-лы, 13 ил.

мера 38.предварительного прессования, ю массу груза, проталкиваемую за один

расположенная параллельно камере 28 и перпендикулярно камере 22, В этом случае нал-симной элемент 2k камеры 22 предварительного прессования имеет плоскую переднюю поверхность, тогда как в камере 38 установлен с возможностью скольжения нажимной элемент 39 с полуцилиндрической передней поверхностью, аналогичный ранее указаиному в другом варианте устройства на- 20 териала из питающей камеры в камеру

лдамному э шменту 24. Нажимной элемент 39 приводится в действие гнп,ро- 1 Ш1индром AOj, установленным на коробе 29. Наясим юй элемент 39, кроме Toroj имеет лезвие 41, расположенное

параллельно оси полуцилиндрическои передней пов€фхности нажимного элемента 39;, и во время прессования взаимодействует с лезвием 42, закрепленным у выхода из камеры 22 на той же сто роне, что и питающая ка:мера 6, Таким образом наж1-1мной элемент 39 будет отсекать часть от подаваемого из камеры 22 материала и прессовать его для пода чи в питающую камеру 6, чтобы дать возможность прессу 1 для брикетирования вьтолнять цикл брикетирования с максимальной скоростью при минимальном износе. Изобретение позволяет вести обработку не только длин- номерных и сыпучих материалов, но также и плотных материалов, таких как нержавеющая сталь.

Помимо указанных преимуществ и исключения эксцентричного износа в прессе 1 fyiH брикетирования, благодаря тому, что прессование .осуществляется при строгом соблюдении осевой симметрии, пресс имеет простую конструкцию. Конструкция 8 держателя матрицы просто лежит на станине 9 пресса I для брикетирования и закреплена на нем посредством нескольких винтов так что техническое обслуживание также может быть упрощено. Поскольку транспортировка материала от питающей камеры 6 Е; камеру 7 прессования может в большинстве случаев осуществляться самотеком, не требуется никаких сп€:

ход первого нажимного элемента 31. Формула изобретения

Устройство для прессования в

блоки отходов металлообработки, содержащее питающую камеру, расположенную под ней камеру прессования и прессующий штемпель для вьтрессовьшания ма

прессования,. образованную матрицей и щибером На выходе матрицы, при этом шибер смонтирован с возможностью поперечного перемещеник в горизонталь- ньпс направляющих станины, а оси камеры прессования и прессующего штемпеля вертикапьиь; и совмещены одна с , питакщая камера выполнена в виде полости с открытым дном, обращенным к камере прессования, а камера прессования - с отверстием в матрице, обращенным к питающей камере, причем прессующий штемпель установлен соосно с камерой прессования и питающей камерой с возможностью вертикального перемещения вдоль оси камер прессования и питающей от положения Bbmie этих KaiMep до положения у выхода из матрицы, а также узел транспортировки перерабатьшаемого материала, размещенньй церед питакацей камерой и проходящий горизонтально в ее боковое отверстие, при этом в корпусе узла транспортировки перерабатьшаемого

материала размещен нажимной элемент, смонтированный с возможностью перемещения параллельно направлению перемещения шибера, отлич ающе- е с я тем, что, с целью расширения

технологических возможностей путем увеличения номенклатуры перерабатываемых материалов и долговечности, матрица камеры прессования выполнена в виде съемного элемента, в станине

между горизонтальными направляющими шибера вьтолнены вертикальные стенки со съемными щеками, образующими вертикальные направляющие для шибера, при этом нижний торец матрицы сочленен с торцами съемных щек, а узел транспортировки перерабатываемого Материала выполнен в виде камеры предварительного прессования.

чающееся

тем, что концентратор напряжений вьтолнен в виде паза,

7

/5

проходящего вдоль образующей цилиндрического элемента матрицы.

31

фи.б

31Vff7Y

n

фи.в

ilJ.

| Авторское свидетельство СССР № 228502, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-11-15—Публикация

1984-03-30—Подача