Древесина лиственницы используется для выделения дигидрокверцетина (ДКВ), арабиногалактана (АГ) и древесной массы, которые применяются в фармацевтической, пищевой и строительной промышленности.

Дигидрокверцетин - один из важнейших продуктов, получаемых в промышленных масштабах из древесины Сибирской лиственницы и лиственницы Гмелина. Он обладает высокой антиоксидантной, противовоспалительной и капилляропротекторной активностью, в связи, с чем предложено его использование в качестве компонентов медикаментозных препаратов и пищевых добавок. ДКВ является флавоноидом природного происхождения, обладает широким спектром биологической активности и извлекается из древесины лиственницы экстракцией.

Арабиногалактан, входящий в состав древесины лиственницы, представляет собой водорастворимый полисахарид с молекулярной массой 9-18 кД, главная цепь которого состоит из звеньев галактозы, боковые цепи - из звеньев арабинозы и галактозы. Эта особенность строения способствует образованию прочных межмолекулярных комплексов с лекарственными препаратами, молекулы которых вероятнее всего связываются межмолекулярными водородными связями в пространстве, образованном боковыми цепями, что используется при создании лекарственных препаратов нового поколения с пролонгированным действием. АГ, кроме применения в медицине, в пищевой промышленности используется в качестве эмульгатора и структурообразователя, а также для промышленного использования для повышения пластичности бетонов, в бурильных жидкостях и т.п.

Мембранные методы разделения и концентрирования, в частности, ультрафильтрация, являются одним из перспективных направлений научно-технического прогресса, поскольку открывают пути к созданию ресурсосберегающих и безотходных производств, позволяя решать ряд экологических проблем. Быстрое распространение в последние годы ультрафильтрации среди мембранных процессов связано не только с ее универсальностью, но и с простотой аппаратурного оформления, малой энергоемкостью, возможностью проведения процессов при температуре окружающей среды (например, патент РФ на изобретение №2256668).

Существующие двухстадийные способы комплексного выделения ДКВ и АГ из древесины лиственницы используют экстракцию органическим экстрагентом с выделением ДКВ на первой стадии. На второй стадии выделяется АГ (патенты на изобретения RU №42143437, 1999 г., RU №2256668, 2003 г., RU №2384587, 2008 г., RU №2447086, 2010 г., RU №2454429, 2010 г.). К недостаткам этих способов следует отнести использование легко воспламеняющихся экстрагентов и необходимость их утилизации после проведения процесса, а также быстрое загрязнение ацетатцеллюлозных мембран, невысокая эффективность их работы, а также использование дорогостоящих коагулянтов и флокулянтов, что удорожает процесс и загрязняет продукт. Образование стабильных эмульсий с органическими экстрагентами не позволяет выделять ДКВ из смесей ДКВ и АГ из растворов, содержащих воду. Фильтраты, полученные при ультрафильтрации, таких эмульсий не образуют.

В одностадийных способах предусматривается водная экстракция ДКВ и АГ с последующим выделением из экстрактов АГ (патенты на изобретения RU №2040268 1995 г., RU №2002756, 1991 г., RU №2620013, 2015 г.).

Предлагаемые способы предусматривают применение в качестве сорбентов полиамидных смол, коагулянтов и высаживающих агентов - органических растворителей, загрязняющих конечные продукты. Эти способы имеют ряд недостатков: быстрое загрязнение ацетатцеллюлозных мембран, невысокая эффективность их работы, а также использование дорогостоящих коагулянтов и флокулянтов, что удорожает процесс и загрязняет продукт.

Известна заявка на изобретение CN 106957373 A от 2017 г, согласно которому осуществляют экстракцию гомогената батата 1%-м раствором бисульфита натрия с рН 8.5, отделение белков при рН 3.5, ультрафильтрацию при рН 6.0, температуре 20°С, с получением полисахарида с чистотой 43.84% и степенью его извлечения 88.69%.

Предлагаемые условия выделения полисахаридов батата не применимы к выделению АГ. Макромолекула АГ, как некрахмальный полисахарид, имеет более разветвленное строение, чем линейные полисахариды батата. Кроме того, предлагаемые условия позволяют получать полисахарид низкой чистоты. Существенным недостатком способа является использование на первой стадии водного раствора с рН 8.5, при котором чрезвычайно ценные биологические компоненты - флавоноиды в приведенных условиях будут быстро окисляться. Использование водного раствора с рН 8.5 для обработки отходов древесины лиственницы приведет к резкому снижению содержания флавоноидов и снижению рентабельности переработки сырья. В качестве недостатка следует также отметить узкую область варьирования температуры и давления. Из-за аппаратурной сложности процессы ультрафильтрации практически проводят при комнатной температуре, а используемые в способе фильтры позволяют работать в узком диапазоне давлений 0.5-1.5 МПа. Хотя наиболее важные факторы, влияющие на скорость и эффективность процесса: размер пор мембраны, солевой эффект и присутствие органического компонента в экстрагенте не рассматриваются.

Известен способ комплексной переработки древесины лиственницы сибирской (авторское свидетельство СССР, SU №1595977 от 1988 г.), согласно которому осуществляют экстракцию водой древесины лиственницы, при 100-120°С. Экстракт подвергают ультрафильтрационной обработке при 80-90°С с извлечением концентрата арабиногалактана и флавоноидов из фильтрата при обработке обратным осмосом.

Однако этот способ также имеет недостатки:

- использование повышенной температуры (до 120°С), давления (10 атм.) необходимы для расщепления связи целлюлозы и лигнина. Применение таких параметров процесса может негативно сказываться на нативных свойствах арабиногалактана и флавоноидов. При использовании опилок древесины лиственницы для экстракции водой не требуется создания таких жестких условий, что позволяет ускорить процесс.

- отсутствие стадии микрофильтрации перед проведением ультрафильтрации в известном способе приводит к попаданию мелких фрагментов древесины в товарный концентрат, что приводит к быстрой блокировке мембраны ультрафильтрационой установки и затрудняет очистку АГ и выделение ДКВ, а главное - удлиняет процесс во времени. Применение обратного осмоса в предложенных условиях приводит также к выделению всех низкомолекулярных продуктов распада целлюлозы и лигнина и загрязнению получаемого ДКВ.

Наиболее близким к заявляемому является способ, согласно которому осуществляют экстракцию водой древесины лиственницы, измельченной до размера опилок в режиме непрерывного перемешивания в течение 30 минут при температуре 20-25°С. При этом гидромодуль составляет 1:5 к массе абсолютно сухого сырья, затем водный экстракт отфильтровывают и концентрируют методом ультрафильтрации с использованием ацетатцеллюлозных мембран УАМ-150 в герметичной ячейке без протока при постоянном перемешивании; перепад давления составляет 2 атм. Полученный концентрат обрабатывают при перемешивании водным раствором флокулянта, расход которого составляет 0,03 г/л, и очищают раствор от механических примесей микрофильтрацией. Распылительной сушкой выделяют из концентрата целевой продукт, который содержит не менее 99% арабиногалактана и не более 1% дигидрокверцетина. Предложенный способ позволяет получить арабиногалактан с незначительным количеством примесей (Бабкин Д.В., Угренинов А.А. Способ получения арабиногалактана // Патент РФ №2413432. Опубл. 10.03.2011. Бюл. №7).

Однако этот способ также имеет недостатки: использование флокулянта удорожает технологию и увеличивает время процесса за счет добавления стадии микрофильтрации, которая выполняется только после проведения ультрафильтрации (то есть микрофильтрации подвергали уже прошедший концентрацию методом ультрафильтрации экстракт), что не позволяет полностью избежать загрязнения экстракта фенольными и смолистыми веществами, экстрагируемыми из древесины. Вследствие этого происходит быстрое загрязнение ацетатцеллюлозных мембран и их невысокая эффективность работы. Поэтому ультрафильтрация неочищенного экстракта в условиях, предложенных в прототипе, протекает с низкой скоростью, мембрана быстро блокируется и требует частой регенерации или замены.

Задача заявляемого способа - упрощение и интенсификация технологического процесса переработки отходов, а именно опилок древесины лиственницы с извлечением ценных целевых продуктов - арабиногалактана и дигидрокверцетина - с применением метода ультрафильтрации.

Реализация данного способа предусматривает отказ от дорогостоящих реагентов; сокращение расхода электроэнергии, обеспечение высокой скорости процесса при необходимой чистоте получаемых продуктов.

Для снижения содержания балластных веществ в экстрактах АГ в данном изобретении использован метод ультрафильтрации при контролируемой кислотности, ионной силе и добавках органического растворителя для разделения на фракции ДКВ и концентрата АГ.

Технический результат - получение в процессе переработки опилок древесины лиственницы: арабиногалактана в количестве более 72,6% от количества в исходном фильтрате и дигидрокверцетина - более 92,7% от количества в исходном фильтрате экстракта лиственничных опилок, при протекании процесса ультрафильтрации с высокой скоростью, без частой регенерации или замены мембран для ультрафильтрации.

Технический результат достигается тем, что отходы лесопиления древесины лиственницы сибирской или даурской, измельченные до опилок, экстрагируют водой в режиме непрерывного перемешивания в течение 30 минут и при атмосферном давлении, при соотношении опилки древесины:экстрагент, равном 1:5, также процесс включает очистку экстракта методом микрофильтрации, концентрирование экстракта методом ультрафильтрации с использованием ацетатцеллюлозной мембраны УАМ-150 при постоянном перемешивании и выделение целевых продуктов, при этом используют опилки размером не более 3 мм, экстракцию опилок водой проводят при температуре 80°С, экстракт подвергают микрофильтрации перед проведением ультрафильтрации на фильтрах «синяя лента» с размером пор 2-3 мкм для очистки от механических частиц, выделенный после микрофильтрации фильтрат экстракта подвергают ультрафильтрации на установке тангенциальной фильтрации в атмосфере азота и при давлении 1 атм., а для увеличения скорости ультрафильтрации и извлечения целевых продуктов: арабиногалактана в количестве более 72,6% от количества в исходном фильтрате экстракта лиственничных опилок и дигидрокверцетина - более 92,7% от количества в исходном фильтрате экстракта лиственничных опилок концентрирование экстракта ультрафильтрацией проводят:

1) по варианту 1 - в присутствии добавки метилового спирта 2.5% и при рН от 1.8 до 4.2,

2) по варианту 2 - в присутствии добавки хлористого натрия (NaCl) 0.07% и при рН от 1.8 до 3.98.

Заявляемый способ имеет ряд преимуществ по сравнению прототипом:

- позволяет исключить стадию предварительного извлечения ДКВ;

- себестоимость ДКВ и АГ, получаемых по предлагаемому способу ниже, чем при их получении с использованием традиционных технологий;

- повышает скорость ультрафильтрации за счет снижения загрязнения мембран и увеличивает время их работы;

- выполнение стадии микрофильтрации перед проведением ультрафильтрации, по сравнению с прототипом, исключает попадание мелких фрагментов древесины в товарный концентрат, что предотвращает блокирование мембраны ультрафильтрационной установки и ускоряет процесс;

- применение предлагаемого способа позволяет снизить эксплуатационные расходы за счет уменьшения скорости процесса при загрязнении мембран, необходимости их замены и, как следствие, его интенсификации, что особо важно в промышленных процессах;

- предлагаемый способ позволяет использовать в качестве сырья отходы лесопиления с низким содержанием ДКВ.

Предлагаемый способ иллюстрируется следующими чертежами.

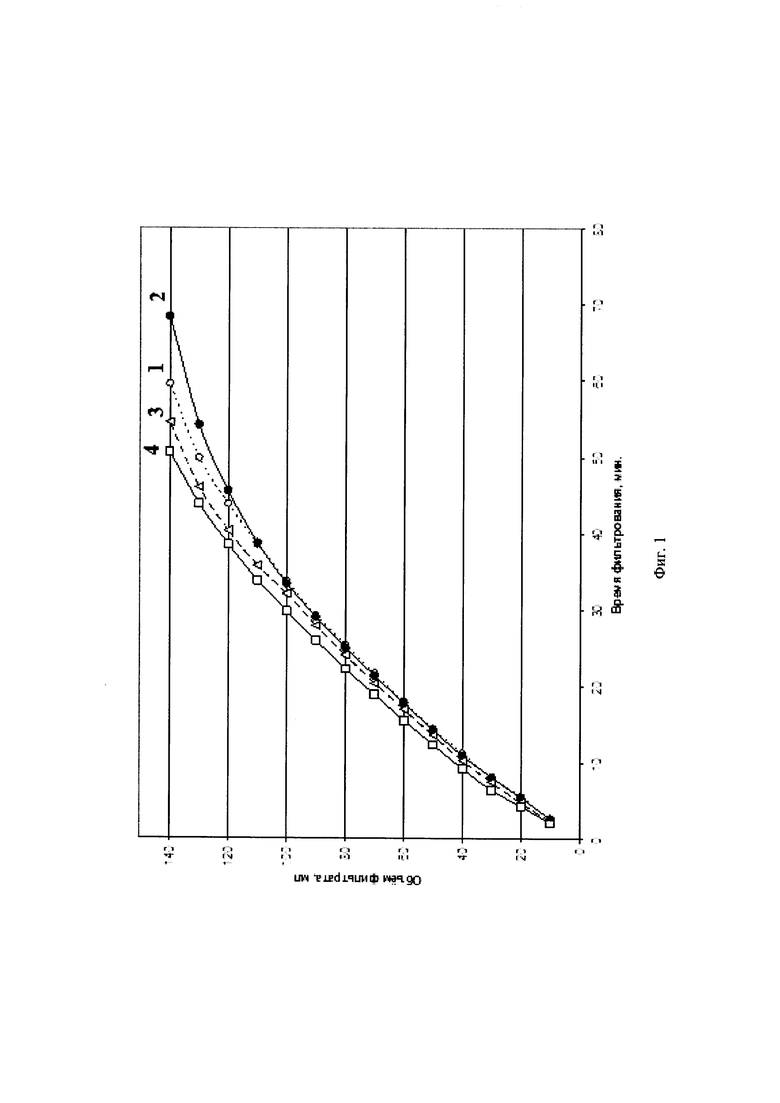

На фиг. 1 показаны кривые ультрафильтрации водных экстрактов при разных рН, где график 1 - иллюстрирует пример 1 (рН 4.0), график 2 - пример 2 (рН 2.7), график 3 - пример 5 (рН 6.12), график 4 - пример 6 (рН 7.6).

На фиг. 2 показаны кривые ультрафильтрации водных экстрактов при разных рН с добавками метилового спирта (метанола, МеОН), где график 5 иллюстрирует пример 15 (2.5% МеОН, рН 6.9), график 6 - пример 7 (2.5% МеОН, рН 4.2), график 7 - пример 16 (5% МеОН, рН 6.85), график 8 - пример 8 (5% МеОН, рН 4.1).

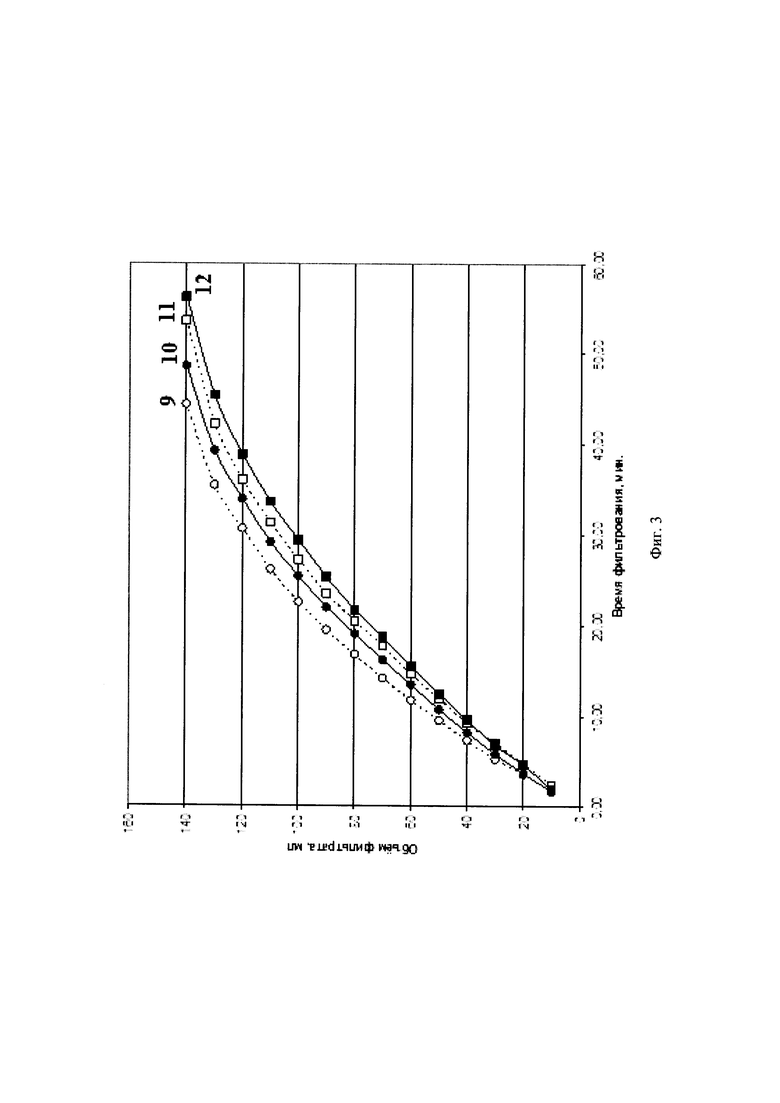

На фиг. 3 представлены кривые ультрафильтрации водных экстрактов при разных рН с добавками хлорида натрия (NaCl), где график 9 иллюстрирует пример 17 (0.07% NaCl, рН 3.98), график 10 - пример 18 (0.33% NaCl, рН 3.86), график 11 - пример 25 (0.07% NaCl, рН 6.94), график 12 - пример 26 (0.33% NaCl, рН 6.91).

Предлагаемый способ отработан на опытной установке и иллюстрируется следующими примерами.

Пример 1.

На первой стадии отходы лесопиления древесины лиственницы сибирской или даурской с остаточной влажностью 10.5% измельчали до опилок размером не более 3 мм. В экстрактор, содержащий 20 г (в пересчете на абсолютно сухую древесину - далее - а.с.д.) лиственничных опилок при соотношении сырье : экстрагент, равном 1:5 подавали 100 мл деминерализованной воды. Экстракцию проводили при атмосферном давлении в течение 30 мин и при температуре 80°С и постоянном перемешивании. Экстракт отфильтровывали от грубых примесей через капроновый фильтр марки 0,45 мкм RC. Отжим сырья проводили на лабораторном гидропрессе при давлении 100 кгс/см2. Получали 35 мл светлого слегка опалесцирующего водного экстракта. Экстракцию повторяли, как описано выше. Объем второго экстракта 137 мл. Объединенный экстракт (172 мл) подвергали микрофильтрации от механических частиц на фильтрах «синяя лента» с размером пор 2-3 мкм (характеристики данного фильтра описаны, к примеру, в: https://magazinlab.ru/filtri-sinjaja-lenta.html; http://www.ximikat.ru/bumaga-filtrovalnaia). Получали фильтрат объединенного экстракта (170 мл) с концентрацией растворенных веществ 1.85%, или 15.7% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.97 мг/мл (0.165 г или 0.825% от массы а.с.д.).

На второй стадии выделенный фильтрат объединенного экстракта 170 мл (исходный фильтрат) с рН 4.0 подвергали ультрафильтрации на установке тангенциальной фильтрации в атмосфере азота с использованием ацетатцеллюлозной мембраны УАМ-150 в ячейке объемом 200 мл при скорости циркуляции 70 мл/мин, площадь фильтрации 44 см2, при постоянном перемешивании 240 об/мин и давлении 1 атм. На фиг. 1 приведена кривая ультрафильтрации. Как видно на фиг. 1, наблюдаемое снижение скорости ультрафильтрации соответствует влиянию концентрационного фактора. Время фильтрования 59.5 мин. Полученный после ультрафильтрации концентрат (7.8 мл) содержал 1.17 г АГ (68.1% от количества в исходном экстракте). Фильтрат содержал 0,115 г ДКВ, выход составил 0,58% от массы а.с.д. или 89.5% от количества в исходном экстракте.

Пример 2.

К фильтрату объединенного экстракта 165 мл, с концентрацией растворенных веществ 1.53%, 2.52 г или 12.6% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.89 мг/мл, выделенному в условиях Примера 1, с рН 4.3 добавляли 1 мл уксусной кислоты до рН 2.7 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 1 приведена кривая ультрафильтрации. Время фильтрования 68.3 мин. Полученный после ультрафильтрации концентрат (10 мл) содержал 1.42 г АГ (54.6% от количества в исходном экстракте). Фильтрат содержал 0,132 г ДКВ, выход составил 0.75% от массы а.с.д. или 90.7% от количества в исходном фильтрате.

Пример 3.

К фильтрату объединенного экстракта 162 мл, с концентрацией растворенных веществ 1.59%, 2.22 г или 13.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.87 мг/мл, выделенному в условиях Примера 1, с рН 4.1 добавляли 2 мл уксусной кислоты до рН 1.8 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 68.1 мин. Полученный после ультрафильтрации концентрат (9.8 мл) содержал 1.39 г АГ (53.8% от количества в исходном экстракте). Фильтрат содержал 0,138 г ДКВ, выход составил 0.77% от массы а.с.д. или 90.2% от количества в исходном фильтрате.

Пример 4.

К фильтрату объединенного экстракта 154 мл, с концентрацией растворенных веществ 1.51%, 2.49 г или 12.2% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.86 мг/мл, выделенному в условиях Примера 1, с рН 4.0 добавляли 0.25 мл 10%-ного раствора NaHCO3 до рН 5.1 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 57.2 мин. Полученный после ультрафильтрации концентрат (8.2 мл) содержал 1.13 г АГ (52.9% от количества в исходном экстракте). Фильтрат содержал 0,119 г ДКВ, выход составил 0.61% от массы а.с.д. или 88.8% от количества в исходном фильтрате.

Пример 5.

К фильтрату объединенного экстракта 155 мл, с концентрацией растворенных веществ 2.07%, или 16,1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.88 мг/мл, выделенному в условиях Примера 1, с рН 4.0 добавляли 0.5 мл 10%-ного раствора NaHCO3 до рН 6.12 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 1 приведена кривая ультрафильтрации. Время фильтрования 54.5 мин. Полученный после ультрафильтрации концентрат (7.8 мл) содержал 1.08 г АГ (51.3% от количества в исходном экстракте). Фильтрат содержал 0,124 г ДКВ, выход составил 0,62% от массы а.с.д. или 86.1% от количества в исходном фильтрате.

Пример 6.

К фильтрату объединенного экстракта 160 мл, с концентрацией растворенных веществ 1.79%, или 14.3% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.99 мг/мл., выделенному в условиях Примера 1, с рН 4,1 добавляли 3.5 мл 10%-ного раствора NaHCO3 до рН 7.6 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 1 приведена кривая ультрафильтрации. Время фильтрования 50.6 мин. Полученный после ультрафильтрации концентрат (16 мл) содержал 0.642 г АГ (47.8% от количества в исходном фильтрате). Фильтрат содержал 0,103 г ДКВ, выход составил 0,58% от массы а.с.д. или 84.9% от количества в исходном фильтрате.

Пример 7.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.88%, или 14.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.82 мг/мл, выделенному в условиях Примера 1, с рН 4,20 добавляли 3.75 мл метилового спирта (2.5%) и подвергали ультрафильтрации в условиях Примера 1. На фиг. 2 приведена кривая ультрафильтрации. Время фильтрования 46.7 мин. Полученный после ультрафильтрации концентрат (16.2 мл) содержал 74.2% от количества в исходном фильтрате (1.98 г) АГ. Фильтрат содержал 0,119 г ДКВ, выход составил 0,60% от массы а.с.д. или 93.3% от количества в исходном фильтрате.

Пример 8.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.70%, или 12.8% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.82 мг/мл, выделенному в условиях Примера 1, с рН 4.1 добавляли 7,5 мл метилового спирта (5%) и подвергали ультрафильтрации в условиях Примера 1. На фиг. 2 приведена кривая ультрафильтрации. Время фильтрования 53.3 мин. Полученный после ультрафильтрации концентрат (16.8 мл) содержал 68.9% от количества в исходном фильтрате (1.44 г) АГ. Фильтрат содержал 0,115 г ДКВ, выход составил 0.67% от массы а.с.д. или 92.8% от количества в исходном фильтрате.

Пример 9.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.86%, или 13.7% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.83 мг/мл, выделенному в условиях Примера 1, с рН 4,22 добавляли 3.75 мл метилового спирта (2.5%) и 2 мл уксусной кислоты до рН 1.8 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 46.6 мин. Полученный после ультрафильтрации концентрат (15.7 мл) содержал 74.8% от количества в исходном фильтрате (1.99 г) АГ. Фильтрат содержал 0,122 г ДКВ, выход составил 0,61% от массы а.с.д. или 93.1% от количества в исходном фильтрате.

Пример 10.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.79%, или 12.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.84 мг/мл, выделенному в условиях Примера 1, с рН 4.1 добавляли 7,5 мл метилового спирта (5%) и 2 мл уксусной кислоты до рН 1.85 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 55.0 мин. Полученный после ультрафильтрации концентрат (16.1 мл) содержал 69.8% от количества в исходном фильтрате (1.51 г) АГ. Фильтрат содержал 0,119 г ДКВ, выход составил 0.71% от массы а.с.д. или 92.4% от количества в исходном фильтрате.

Пример 11.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.81%, или 13.4% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.84 мг/мл, выделенному в условиях Примера 1, с рН 4,2 добавляли 3.75 мл метилового спирта (2.5%) и 1 мл уксусной кислоты до рН 2.9 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 46.8 мин. Полученный после ультрафильтрации концентрат (15.4 мл) содержал 73.8% от количества в исходном фильтрате (1.91 г) АГ. Фильтрат содержал 0,127 г ДКВ, выход составил 0,64% от массы а.с.д. или 93.3% от количества в исходном фильтрате.

Пример 12.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.82%, или 12.2% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.81 мг/мл, выделенному в условиях Примера 1, с рН 4.1 добавляли 7,5 мл метилового спирта (5%) и 1 мл уксусной кислоты до рН 2.95 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 55.5 мин. Полученный после ультрафильтрации концентрат (17.1 мл) содержал 70.2% от количества в исходном фильтрате (1.56 г) АГ. Фильтрат содержал 0,115 г ДКВ, выход составил 0.70% от массы а.с.д. или 92.7% от количества в исходном фильтрате.

Пример 13.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.1%, или 15.2% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.99 мг/мл, выделенному в условиях Примера 1, с рН 4.2 добавляли 3.75 мл метилового спирта (2.5%) и 1 мл 10%-ного раствора NaHCO3 до рН 5.30 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 58.8 мин. Полученный после ультрафильтрации концентрат (12.1 мл) содержал 66.3% от количества в исходном фильтрате (1.69 г) АГ. Фильтрат содержал 0,118 г ДКВ, выход составил 0,57% от массы а.с.д. или 90.7% от количества в исходном фильтрате.

Пример 14.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.66%, или 11.9% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.88 мг/мл, выделенному в условиях Примера 1, с рН 4.18 добавляли 7,5 мл метилового спирта (5%) и 1 мл 10%-ного раствора NaHCO3 до рН 5,25 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 59.8 мин. Полученный после ультрафильтрации концентрат (14.5 мл) содержал 59.0% от количества в исходном фильтрате (1.33 г) АГ. Фильтрат содержал 0,117 г ДКВ, выход составил 0,56% от массы а.с.д. или 86.8% от количества в исходном фильтрате.

Пример 15.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.0%, или 15.0% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.97 мг/мл, выделенному в условиях Примера 1, с рН 4.2 добавляли 3.75 мл метилового спирта (2.5%) и 2.5 мл 10%-ного раствора NaHCO3 до рН 6.90 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 2 приведена кривая ультрафильтрации. Время фильтрования 61.0 мин. Полученный после ультрафильтрации концентрат (11.3 мл) содержал 67.3% от количества в исходном фильтрате (1.71 г) АГ. Фильтрат содержал 0,111 г ДКВ, выход составил 0,55% от массы а.с.д. или 90.2% от количества в исходном фильтрате.

Пример 16.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.55%, или 11.6% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.85 мг/мл выделенному в условиях Примера 1, с рН 4.16 добавляли 7,5 мл метилового спирта (5%) и 2.5 мл 10%-ного раствора NaHCO3 до рН 6,85 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 2 приведена кривая ультрафильтрации. Время фильтрования 65.0 мин. Полученный после ультрафильтрации концентрат (15.1 мл) содержал 60.0% от количества в исходном фильтрате (1.38 г) АГ. Фильтрат содержал 0,106 г ДКВ, выход составил 0,53% от массы а.с.д. или 85.8% от количества в исходном фильтрате.

Пример 17.

Фильтрат объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.24%, или 16.8% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.11 мг/мл, выделенный в условиях Примера 1, с концентрацией NaCl 0.07%, рН 3.98 подвергали ультрафильтрации в условиях Примера 1. На фиг. 3 приведена кривая ультрафильтрации. Время фильтрования 44.4 мин. Полученный после ультрафильтрации концентрат (16,2 мл) содержал 74,1% от количества в исходном фильтрате (2.44 г) АГ. Фильтрат содержал 0,145 г ДКВ, выход составил 0,73% от массы а.с.д. или 92.9% от количества в исходном фильтрате.

Пример 18.

Фильтрат объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.17%, или 16.3% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.04 мг/мл, выделенный в условиях Примера 1, с концентрацией NaCl 0.33%, рН 3.86 подвергали ультрафильтрации в условиях Примера 1. На фиг. 3 приведена кривая ультрафильтрации. Время фильтрования 48.6 мин. Полученный после ультрафильтрации концентрат (17,2 мл) содержал 67.4% от количества в исходном фильтрате (2.04 г) АГ. Фильтрат содержал 0,121 г ДКВ, выход составил 0,61% от массы а.с.д. или 89.1% от количества в исходном фильтрате.

Пример 19.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.89%, или 14.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.88 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.07%, рН 4,21 добавляли 2 мл уксусной кислоты до рН 1.8 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 44.2 мин. Полученный после ультрафильтрации концентрат (14.1 мл) содержал 72.6% от количества в исходном фильтрате (2.12 г) АГ. Фильтрат содержал 0,132 г ДКВ, выход составил 0,64% от массы а.с.д. или 93.2% от количества в исходном фильтрате.

Пример 20.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.27%, или 17.3% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.11 мг/мл, выделенный в условиях Примера 1, с концентрацией NaCl 0.33%, рН 3.91 добавляли 2 мл уксусной кислоты до рН 1.88 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 49.1 мин. Полученный после ультрафильтрации концентрат (16,2 мл) содержал 68.4% от количества в исходном фильтрате (2.14 г) АГ. Фильтрат содержал 0,128 г ДКВ, выход составил 0,66% от массы а.с.д. или 89.7% от количества в исходном фильтрате.

Пример 21.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 1.92%, или 14.7% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.92 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.07%, рН 4,23 добавляли 1 мл уксусной кислоты до рН 2.95 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 44.8 мин. Полученный после ультрафильтрации концентрат (13.4 мл) содержал 73.2% от количества в исходном фильтрате (2.00 г) АГ. Фильтрат содержал 0,122 г ДКВ, выход составил 0,63% от массы а.с.д. или 92.7% от количества в исходном фильтрате.

Пример 22.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.21%, или 18.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.19 мг/мл, выделенный в условиях Примера 1, с концентрацией NaCl 0.33%, рН 3.94 добавляли 1 мл уксусной кислоты до рН 2.88 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 51.1 мин. Полученный после ультрафильтрации концентрат (12,2 мл) содержал 65.4% от количества в исходном фильтрате (2.02 г) АГ. Фильтрат содержал 0,132 г ДКВ, выход составил 0,69% от массы а.с.д. или 91.7% от количества в исходном фильтрате.

Пример 23.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.12%, или 16.9% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.94 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.07%, добавляли 1 мл 10%-ного раствора NaHCO3 до рН 5.25 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 52.2 мин. Полученный после ультрафильтрации концентрат (12,3 мл) содержал 61.1% от количества в исходном фильтрате (1.99 г) АГ. Фильтрат содержал 0,117 г ДКВ, выход составил 0,57% от массы а.с.д. или 86.9% от количества в исходном фильтрате.

Пример 24.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.34%, или 17.5% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.17 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.33% и рН 3.86, добавляли 1 мл 10%-ного раствора NaHCO3 до рН 5.30 и подвергали ультрафильтрации в условиях Примера 1. Время фильтрования 55.1 мин. Полученный после ультрафильтрации концентрат (10.9 мл) содержал 44.1% от количества в исходном фильтрате (1.49 г) АГ. Фильтрат содержал 0,133 г ДКВ, выход составил 0,67% от массы а.с.д. или 83.1% от количества в исходном фильтрате.

Пример 25.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.27%, или 17.1% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 0.96 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.07%, добавляли 2 мл 10%-ного раствора NaHCO3 до рН 6.94 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 3 приведена кривая ультрафильтрации. Время фильтрования 53.6 мин. Полученный после ультрафильтрации концентрат (13,2 мл) содержал 60.1% от количества в исходном фильтрате (2.01 г) АГ. Фильтрат содержал 0,113 г ДКВ, выход составил 0,55% от массы а.с.д. или 87.1% от количества в исходном фильтрате.

Пример 26.

К фильтрату объединенного экстракта 150 мл, с концентрацией растворенных веществ 2.23%, или 16.7% от веса абсолютно сухой древесины (а.с.д.) и концентрацией ДКВ 1.11 мг/мл, выделенному в условиях Примера 1, с концентрацией NaCl 0.33% и рН 3.86, добавляли 2 мл 10%-ного раствора NaHCO3 до рН 6.91 и подвергали ультрафильтрации в условиях Примера 1. На фиг. 3 приведена кривая ультрафильтрации. Время фильтрования 56.2 мин. Полученный после ультрафильтрации концентрат (11.7 мл) содержал 43.6% от количества в исходном фильтрате (1.44 г) АГ. Фильтрат содержал 0,125 г ДКВ, выход составил 0,63% от массы а.с.д. или 82.3% от количества в исходном фильтрате.

Макромолекула АГ в водном растворе находится в компактной форме, вследствие высокой степени разветвления, и способна как к комплексообразованию, так и стабилизации коллоидных систем. Более разветвленное строение ее молекулы, по сравнению с полисахаридами крахмального строения, способствует образованию прочных межмолекулярных комплексов с ДКВ за счет межмолекулярных водородных связей. Выход АГ, ДКВ и скорость ультрафильтрации, как видно из приведенных примеров, в основном определяются рН среды, растворимостью и стабильностью комплексов.

Сравнение Примеров 1-6 показывает, что при пониженных рН (Примеры 1-3), преобладает ковалентная форма ДКВ, что разрушает комплекс АГ с ДКВ, а повышение рН приводит к образованию фенолятов в комплексе с АГ [Кемертелидзе Э.П., Георгиевский В.П. Физико-химические методы анализа некоторых биологически активных веществ растительного происхождения. Тбилиси, 1976. 222 с.]. Это приводит к увеличению выхода ДКВ в кислой среде и к увеличению скорости ультрафильтрации (фиг. 1). Однако для ДКВ характерны окислительно-восстановительные реакции, протекающие в природных и техногенных системах. Поэтому при бисульфитной варке древесины ДКВ в щелочных условиях окисляется полностью [Левданский В.А. Получение кверцетина из древесины лиственницы в условиях «взрывного» автогидролиза в присутствии бисульфита магния. Химия растительного сырья. 2008, №4. С. 55-58]. Это видно на Примерах 4-6, когда при рН выше 6 и вероятно в присутствии остаточного кислорода выход ДКВ понижается.

Ожидалось, что добавка органического растворителя - метилового спирта (Примеры 7-16) приведет к растворению осадка, образующегося на поверхности мембраны, и увеличению скорости ультрафильтрации. Действительно, в малых концентрациях в кислой среде добавка спирта повышает выход ДКВ из-за снижения образования осадков на мембране. Однако понижение полярности раствора с увеличением концентрации спирта упрочняет комплекс ДКВ с АГ, понижает скорость ультрафильтрации (фиг. 2).

АГ в водной среде способен к образованию ассоциатов и слабому проявлению полиэлектролитных свойств. [С.А. Медведева, Г.П. Александрова, А.П. Танцырев. Гель-проникающая хроматография арабиногалактана. Лесной журнал. 2002. №6, С. 112-119]. Влияние солевого эффекта на выход ДКВ и АГ (Примеры 17-26) показывают, что выход ДКВ и АГ также зависит от поверхностного заряда мембраны. Повышение выхода ДКВ в кислой среде, в присутствии солей, можно объяснить подавлением диссоциации ДКВ при повышении концентрации соли. При добавке солей, из-за влияния солевого эффекта на объемный фактор структуры АГ наблюдается разрушение ассоциатов, что повышает выход АГ и понижает скорость ультрафильтрации (фиг. 3). [Н.Б. Мельникова, И.Д. Иоффе. Взаимодействие дигидрокверцетина с ионами металлов в водных растворах их солей и в изотонических медицинских средах. Химия растительного сырья. 2001. №4. С. 25-33].

Некоторые авторы предлагают повторное использование фильтрата, полученного после отделения АГ. Такая зависимость - понижения скорости ультрафильтрации при повышенном содержании солей - требует контроля при многократном использовании фильтрата для повторной экстракции [Патент РФ на изобретение №2256668. Опубликовано: 20.07.2005. Бюл. №20 Патент РФ на изобретение №2447086 Опубликовано: 10.04.2012. Бюл. №10].

Сравнение примеров 7-12 показывает, что снижение рН с 4.2 до 1.8 не приводит как к изменению извлечения АГ и ДКВ, так и к какому-либо изменению скорости ультрафильтрации. В то же время, увеличение рН приводит к ухудшению этих показателей (примеры 13-16). Добавка 2.5% метанола повышает как выход продуктов, так и увеличивает скорость ультрафильтрации (сравнивая примеры 1-3 и 7, 9, 11). Однако, увеличение содержания метанола с 2.5 до 5% нецелесообразно, как следует из представленных примеров.

Аналогичные выводы можно сделать из анализа результатов примеров 17-26: добавка 0.07% соли позволяет увеличить как выход, так и скорость процесса в пределах рН от 1.8 до рН 4, дальнейшее повышение как рН, так и концентрации соли также отрицательно влияет на показатели процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2008 |

|

RU2413432C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2008 |

|

RU2384587C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2003 |

|

RU2256668C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО АРАБИНОГАЛАКТАНА | 2010 |

|

RU2447086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ СИБИРСКОЙ | 2016 |

|

RU2629770C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2010 |

|

RU2454429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2011 |

|

RU2454410C1 |

| Способ получения полисахарида арабиногалактана | 2015 |

|

RU2620013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 1996 |

|

RU2091076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2001 |

|

RU2184561C1 |

Группа изобретений относится к переработке отходов древесины лиственницы с получением дигидрокверцетина и арабиногалактана. Отходы лесопиления древесины лиственницы сибирской или даурской, измельченные до опилок, экстрагируют водой в режиме непрерывного перемешивания в течение 30 мин и при атмосферном давлении, при соотношении опилки древесины : экстрагент, равном 1:5. Используют опилки размером не более 3 мм, экстракцию опилок водой проводят при температуре 80°С. Экстракт подвергают микрофильтрации перед проведением ультрафильтрации на фильтрах «синяя лента» с размером пор 2-3 мкм для очистки от механических частиц. Выделенный после микрофильтрации фильтрат экстракта подвергают ультрафильтрации на установке тангенциальной фильтрации в атмосфере азота и при давлении 1 атм., а для увеличения скорости ультрафильтрации и извлечения целевых продуктов: арабиногалактана в количестве более 72,6% от количества в исходном фильтрате экстракта лиственничных опилок и дигидрокверцетина - более 92,7% от количества в исходном фильтрате экстракта лиственничных опилок концентрирование экстракта ультрафильтрацией проводят в присутствии добавки метилового спирта 2,5% и при рН от 1,8 до 4,2. Во втором варианте выполнения концентрирование экстракта ультрафильтрацией проводят в присутствии добавки хлористого натрия NaCl 0,07% и при рН от 1,8 до 3,98. Упрощается процесс переработки отходов и повышается скорость ультрафильтрации. 2 н.п. ф-лы, 3 ил.

1. Способ переработки отходов древесины лиственницы, согласно которому отходы лесопиления древесины лиственницы сибирской или даурской, измельченные до опилок, экстрагируют водой в режиме непрерывного перемешивания в течение 30 минут и при атмосферном давлении, при соотношении опилки древесины : экстрагент, равном 1:5, также процесс включает очистку экстракта методом микрофильтрации, концентрирование экстракта методом ультрафильтрации с использованием ацетатцеллюлозной мембраны УАМ-150 при постоянном перемешивании и выделение целевых продуктов, отличающийся тем, что используют опилки размером не более 3 мм, экстракцию опилок водой проводят при температуре 80°С, экстракт подвергают микрофильтрации перед проведением ультрафильтрации на фильтрах «синяя лента» с размером пор 2-3 мкм для очистки от механических частиц, выделенный после микрофильтрации фильтрат экстракта подвергают ультрафильтрации на установке тангенциальной фильтрации в атмосфере азота и при давлении 1 атм., а для увеличения скорости ультрафильтрации и извлечения целевых продуктов: арабиногалактана в количестве более 72,6% от количества в исходном фильтрате экстракта лиственничных опилок и дигидрокверцетина - более 92,7% от количества в исходном фильтрате экстракта лиственничных опилок концентрирование экстракта ультрафильтрацией проводят в присутствии добавки метилового спирта 2,5% и при рН от 1,8 до 4,2.

2. Способ переработки отходов древесины лиственницы, согласно которому отходы лесопиления древесины лиственницы сибирской или даурской, измельченные до опилок, экстрагируют водой в режиме непрерывного перемешивания в течение 30 минут и при атмосферном давлении, при соотношении опилки древесины : экстрагент, равном 1:5, также процесс включает очистку экстракта методом микрофильтрации, концентрирование экстракта методом ультрафильтрации с использованием ацетатцеллюлозной мембраны УАМ-150 при постоянном перемешивании и выделение целевых продуктов, отличающийся тем, что используют опилки размером не более 3 мм, экстракцию опилок водой проводят при температуре 80°С, экстракт подвергают микрофильтрации перед проведением ультрафильтрации на фильтрах «синяя лента» с размером пор 2-3 мкм для очистки от механических частиц, выделенный после микрофильтрации фильтрат экстракта подвергают ультрафильтрации на установке тангенциальной фильтрации в атмосфере азота и при давлении 1 атм., а для увеличения скорости ультрафильтрации и извлечения целевых продуктов: арабиногалактана в количестве более 72,6% от количества в исходном фильтрате экстракта лиственничных опилок и дигидрокверцетина - более 92,7% от количества в исходном фильтрате экстракта лиственничных опилок концентрирование экстракта ультрафильтрацией проводят в присутствии добавки хлористого натрия (NaCl) 0,07% и при рН от 1,8 до 3,98.

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2008 |

|

RU2413432C2 |

| Способ получения сульфатной целлюлозы | 1988 |

|

SU1595977A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО АРАБИНОГАЛАКТАНА | 2010 |

|

RU2447086C2 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА САМОВАРОВ, НАПОЛНЯЕМЫХ ГОРЯЧЕЮ ВОДОЮ ИЗ КИПЯТИЛЬНИКА | 1926 |

|

SU5620A1 |

| CN 106957373 A, 18.07.2017. | |||

Авторы

Даты

2024-04-12—Публикация

2023-05-15—Подача